Escolar Documentos

Profissional Documentos

Cultura Documentos

O que é a Indústria 4.0 e suas principais tecnologias

Enviado por

BEIJAMIN ARROLADescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

O que é a Indústria 4.0 e suas principais tecnologias

Enviado por

BEIJAMIN ARROLADireitos autorais:

Formatos disponíveis

RESUMO

A Indústria 4.0 também chamada de Quarta Revolução Industrial, engloba um

amplo sistema de tecnologias avançadas como inteligência artificial, robótica,

internet das coisas e computação em nuvem que estão mudando as formas de

produção e os modelos de negócios no Brasil e no mundo.

A Indústria 4.0 tem impacto significativo na produtividade, pois aumenta a

eficiência do uso de recursos e no desenvolvimento de produtos em larga

escala, além de propiciar a integração do Brasil em cadeias globais de valor.

O QUE É A INDUSTRIA 4.0?

É um conceito que representa a automação industrial e a integração de

diferentes tecnologias como inteligência artificial, robótica, internet das coisas e

computação em nuvem com o objetivo de promover a digitalização das

atividades industriais melhorando os processos e aumentando a produtividade.

QUAIS SÃO AS PRINCIPAIS TECNOLOGIAS DA INDUSTRIA 4.0?

A incorporação da Robótica Avançada, dos Sistemas de Conexão Máquina-

Máquina, da Internet das Coisas e dos Sensores e Atuadores utilizados nesses

equipamentos possibilita que máquinas “conversem” ao longo das operações

industriais.

Isso pode permitir a geração de informações e a conexão das diversas etapas

da cadeia de valor, do desenvolvimento de novos produtos, projetos, produção,

até o pós-venda.

São exemplos de tecnologias utilizadas na indústria 4.0:

1. Inteligência artificial: aplicação de análise avançada e técnicas baseadas em

lógica, incluindo aprendizado de máquina, para interpretar eventos, analisar

tendências e comportamentos de sistemas, apoiar e automatizar decisões e

realizar ações.

2. Computação em nuvem: é a distribuição de serviços de computação –

servidores,

armazenamento, bancos de dados, redes, software, análises, inteligência –

pela Internet, com utilização de memória, capacidade de armazenamento e

cálculo de computadores e servidores hospedados em Datacenter,

proporcionando recursos flexíveis e economia na escala. A computação em

nuvem permite às empresas acessar recursos computacionais abundantes

como um serviço e a partir de distintos dispositivos remotos. Desta forma

evitam-se investimentos altos em equipamentos e equipe de suporte,

permitindo a empresas focarem seus investimentos nas suas atividades

principais.

3. Big data: é uma abordagem para atuar em dados com maior variedade e

complexidade, que chegam em volumes crescentes e com velocidade cada vez

maior, usados para resolver problemas de negócios. Esses conjuntos de dados

são tão volumosos que o software tradicional de processamento de dados não

consegue gerenciá-los. São utilizadas técnicas estatísticas e de aprendizagem

de máquina para extrair informações relevantes aos negócios, inferências e

tendências não possíveis de se obter com uma análise humana.

4. Cyber segurança: é um conjunto Infraestruturas de hardware e software

voltado para a proteção dos ativos de informação, por meio do tratamento de

ameaças que põem em risco a informação que é processada, armazenada e

transportada pelos sistemas de informação que estão interligados.

5. Internet das coisas: interconexão entre objetos por meio de infraestrutura

habilitadora (eletrônica, software, sensores e/ou atuadores), com capacidade

de computação distribuída e organizados em redes, que passam a se

comunicar e interagir, podendo ser remotamente monitorados e/ou controlados,

resultando em ganhos de eficiência.

6. Robótica avançada: dispositivos que agem em grande parte, ou

parcialmente, de forma autônoma, que interagem fisicamente com as pessoas

ou seu ambiente e que são capazes de modificar seu comportamento com

base em dados de sensores.

7. Manufatura digital: é o uso de um sistema integrado, baseado em

computador, que

consiste em simulação, visualização 3D, análises e ferramentas de

colaboração para criar definições de processos de manufatura e produto

simultaneamente.

8. Manufatura aditiva: consiste na fabricação de peças a partir de um desenho

digital

(feito com um software de modelagem tridimensional), sobrepondo finas

camadas de

material, uma a uma, por meio de uma Impressora 3D. Podem ser utilizados

materiais

como plástico, metal, ligas metálicas, cerâmica e areia, entre outros.

9. Integração de sistemas: união de diferentes sistemas de computação e

aplicações de software física ou funcionalmente, para atuar como um todo

coordenado, possibilita a troca de informações entre os diferentes sistemas.

Permite a empresas um olhar abrangente sobre o seu negócio. As informações

em tempo real sobre o processo produtivo influenciam a tomada de decisões

gerenciais mais rapidamente bem como decisões estratégicas sobre o negócio

da empresa conseguem ser mais facilmente implantadas na planta de

produção. Somente a instalação de pacotes ERP não se enquadram, mas a

sua integração a sistemas de controle da produção industrial sim.

10. Sistemas de simulação: utilização de computadores e conjunto de técnicas

para gerar modelos digitais que descrevem ou exibem a interação complexa

entre várias variáveis dentro de um sistema, imitando processos do mundo

real.

11. Digitalização: consiste no uso de tecnologias digitais para transformar

processos de produção, de desenvolvimento de produtos e/ou modelos de

negócios, visando a otimização e eficiência nos processos. A transformação

digital abrange: projeto e implementação de plano de digitalização,

sensoriamento, aquisição e tratamento de dados.

QUAIS OS BENEFICIOS DA INSDUSTRIA 4.0?

Os benefícios alcançados com a implantação da indústria 4.0 são muitos. O

uso das tecnologias digitais na indústria permitiu aumentar em 22%, em média,

a capacidade produtiva de micro, pequenas e médias empresas dos

segmentos de alimentos e bebidas, metalmecânica, moveleiro, vestuário e

calçados.

QUAIS OS IMPACTOS DA INDUSTRIA 4.0 NO BRASIL?

Pesquisas, realizadas por diversas consultorias, têm estimado os impactos que

o avanço da digitalização da economia poderá ter sobre a competitividade do

Brasil. A Accenture, por exemplo, estima que a implementação das tecnologias

ligadas à Internet das Coisas deverá impactar o PIB brasileiro em

aproximadamente US$ 39 bilhões até 2030.

O ganho pode alcançar US$ 210 bilhões, caso o país crie condições para

acelerar a absorção das tecnologias relacionadas, o que depende de melhorias

no ambiente de negócios, na infraestrutura, programas de difusão tecnológica,

aperfeiçoamento regulatório etc.

COMO FICA O MERCADO DE TRABALHO?

Com tantas mudanças, o profissional inserido na Indústria 4.0 precisa estar

adaptado a essa nova realidade.

É fundamental qualificar os profissionais das empresas em técnicas como

programação, robótica colaborativa e análise de dados, assim como

desenvolver competências socioemocionais com métodos para estimular a

criatividade, o empreendedorismo, a liderança e a comunicação.

Levantamento realizado pelo Serviço Nacional de Aprendizagem Industrial

(SENAI) apontou as profissões, de nível médio e superior, que devem ganhar

relevância, se transformar ou surgir nos próximos anos.

Essas áreas estão entre as que mais devem ter seus processos transformados

e que apostam na dominância das tecnologias digitais para a competitividade

dos seus negócios na próxima década.

A previsão é que surjam 30 novas ocupações em oito áreas, com perfis

distribuídos nos segmentos automotivo; alimentos e bebidas; máquinas e

ferramentas; petróleo e gás; têxtil e vestuário; química e petroquímica;

tecnologias da informação e comunicação, e construção civil.

Você também pode gostar

- Indústria 4.0: conceitos, tecnologias e impactosDocumento10 páginasIndústria 4.0: conceitos, tecnologias e impactosBEIJAMIN ARROLAAinda não há avaliações

- AULA 4 INICIAÇÃO EM ROBÓTICA - AtualizadoDocumento48 páginasAULA 4 INICIAÇÃO EM ROBÓTICA - AtualizadoMarcellus PinheiroAinda não há avaliações

- Indústria 4.0 - o Que É, Conceitos, Fundamentos e Seus ImpactosDocumento17 páginasIndústria 4.0 - o Que É, Conceitos, Fundamentos e Seus ImpactosSezar KostaAinda não há avaliações

- IoT Indústria 4.0Documento50 páginasIoT Indústria 4.0Willian Flávio Batista de VargasAinda não há avaliações

- Contexto e princípios da Indústria 4.0Documento97 páginasContexto e princípios da Indústria 4.0LuísAlbertoAinda não há avaliações

- Quarta Revolução Industrial (Indústria 4.0Documento5 páginasQuarta Revolução Industrial (Indústria 4.0Jhordan RodriguesAinda não há avaliações

- Indústria 4.0: tecnologias e impactos da revolução industrialDocumento21 páginasIndústria 4.0: tecnologias e impactos da revolução industrialluAinda não há avaliações

- Trabalho 2 Automação IndustrialDocumento16 páginasTrabalho 2 Automação IndustrialVinicius Gomes PiresAinda não há avaliações

- A revolução da Indústria 4.0Documento4 páginasA revolução da Indústria 4.0Perro Lucas ScAinda não há avaliações

- TT033 - Industria 4.0Documento17 páginasTT033 - Industria 4.0Daniel BouabsiAinda não há avaliações

- Manufatura 4.0 e a Revolução DigitalDocumento27 páginasManufatura 4.0 e a Revolução DigitalJailson RamosAinda não há avaliações

- I4.0 e Economia CircularDocumento11 páginasI4.0 e Economia CircularTiago MatosAinda não há avaliações

- 1.introdução À Computação e SistemasDocumento12 páginas1.introdução À Computação e SistemasElci Ubarana JuniorAinda não há avaliações

- Sistema Firjan Industria 4.0 Internet Coisas 2016Documento38 páginasSistema Firjan Industria 4.0 Internet Coisas 2016GabrielleMonteiroAinda não há avaliações

- E-Book IoTDocumento22 páginasE-Book IoTfrutsfilesAinda não há avaliações

- Delta - Industria 4.0Documento20 páginasDelta - Industria 4.0RogerLutherAinda não há avaliações

- Cms Files 177327 1687284066TPS IT - A Nova Era Da Programao o Que Esperar Do Futuro 3Documento28 páginasCms Files 177327 1687284066TPS IT - A Nova Era Da Programao o Que Esperar Do Futuro 3kristinasilvestroffAinda não há avaliações

- Princípios da Indústria 4.0Documento2 páginasPrincípios da Indústria 4.0Diogo AlmeidaAinda não há avaliações

- Indústria 4.0 e Transição ClimáticaDocumento7 páginasIndústria 4.0 e Transição ClimáticaJoana CabralAinda não há avaliações

- Principais Ferramentas e Fábricas Inteligentes Industria 4.0Documento2 páginasPrincipais Ferramentas e Fábricas Inteligentes Industria 4.0Bárbara VieiraAinda não há avaliações

- Atividade Industria 4.0Documento4 páginasAtividade Industria 4.0Luiz CarlosAinda não há avaliações

- Princípios da Indústria 4.0Documento2 páginasPrincípios da Indústria 4.0Alessandro PaulinAinda não há avaliações

- Projeto FECIARTEDocumento6 páginasProjeto FECIARTEmar.granjeiro.henriqueAinda não há avaliações

- IA e Rev40Documento39 páginasIA e Rev40Marcello TubaAinda não há avaliações

- Internet das Coisas IndustrialDocumento11 páginasInternet das Coisas Industrialhugor milke wagemacherAinda não há avaliações

- 1625747490ebook 01 - Automao IndustrialDocumento54 páginas1625747490ebook 01 - Automao IndustrialNickson WisleyAinda não há avaliações

- Doc. Industria 4.0 - Kauane e ThaináDocumento3 páginasDoc. Industria 4.0 - Kauane e ThainákauanejacisilvaAinda não há avaliações

- A Estrutura SiriDocumento10 páginasA Estrutura SiriRaphael FariasAinda não há avaliações

- Cibersegurança CompletoDocumento5 páginasCibersegurança CompletoFernanda Pereira GonçalvesAinda não há avaliações

- Slides de Aula IIDocumento39 páginasSlides de Aula IIIgor PostigoAinda não há avaliações

- Tecnologias Indústria 4.0Documento10 páginasTecnologias Indústria 4.0Sulli MarmitaAinda não há avaliações

- Transformação DigitalDocumento17 páginasTransformação DigitalJoao100% (1)

- Industria 4.0Documento2 páginasIndustria 4.0RitaAinda não há avaliações

- TD de GeografiaDocumento8 páginasTD de GeografiajoaokendriAinda não há avaliações

- Leitura Prévia - Aula 8Documento13 páginasLeitura Prévia - Aula 8Flávio TessinariAinda não há avaliações

- Relatório ICC - IoT (Internet of Things)Documento14 páginasRelatório ICC - IoT (Internet of Things)DddddAinda não há avaliações

- Indústria 4.0 e suas técnicas de manutenção vencedorasDocumento2 páginasIndústria 4.0 e suas técnicas de manutenção vencedorasZeriel DiasAinda não há avaliações

- Princípios da Indústria 4.0Documento2 páginasPrincípios da Indústria 4.0Jandir NevesAinda não há avaliações

- Fundamentos Da Gestão Da Manutenção - Industria 4.0Documento9 páginasFundamentos Da Gestão Da Manutenção - Industria 4.0LuizPedro2022Ainda não há avaliações

- MJV Ebook Internet Das CoisasDocumento29 páginasMJV Ebook Internet Das CoisasHenryque FariasAinda não há avaliações

- Analise de Dados-Aula 1Documento15 páginasAnalise de Dados-Aula 1Watson MatsumotoAinda não há avaliações

- Indústria 4.0 e tecnologias disruptivasDocumento24 páginasIndústria 4.0 e tecnologias disruptivasBruno SouzaAinda não há avaliações

- SMART 4.0Documento14 páginasSMART 4.0Lucas MartinsAinda não há avaliações

- Revista Infra News Telecom Ed01Documento9 páginasRevista Infra News Telecom Ed01Enilson AlmeidaAinda não há avaliações

- Ebook Sebrae Inteligencia Artificial Indistria 4 0Documento20 páginasEbook Sebrae Inteligencia Artificial Indistria 4 0diegosilgon75Ainda não há avaliações

- Arquitetura de soluções IoT: Desenvolva com Internet das Coisas para o mundo realNo EverandArquitetura de soluções IoT: Desenvolva com Internet das Coisas para o mundo realAinda não há avaliações

- ENEGEPDocumento14 páginasENEGEPPaulo SanchesAinda não há avaliações

- Tema 10Documento19 páginasTema 10andreia.ammotaAinda não há avaliações

- A Importância Da Cibersegurança em Big Data Na Indústria 4.0Documento12 páginasA Importância Da Cibersegurança em Big Data Na Indústria 4.0Bruno CondadoAinda não há avaliações

- Atividade 5Documento6 páginasAtividade 5Alex LopesAinda não há avaliações

- Indústria 4.0Documento4 páginasIndústria 4.0Natasha PattersonAinda não há avaliações

- Trabalho de Informática - 1Documento11 páginasTrabalho de Informática - 1EloisaAinda não há avaliações

- Indústria 4.0: conceito, princípios e impactosDocumento12 páginasIndústria 4.0: conceito, princípios e impactosPatrícia BarrosoAinda não há avaliações

- TI aplicada na construção civil - 8 usosDocumento9 páginasTI aplicada na construção civil - 8 usosJK YuranAinda não há avaliações

- Trabalho de InformáticaDocumento11 páginasTrabalho de InformáticaEloisaAinda não há avaliações

- Internet Das Coisas Aplicado A Gestão Autônoma de MaterialDocumento18 páginasInternet Das Coisas Aplicado A Gestão Autônoma de MaterialfilipeAinda não há avaliações

- Atividade 2 - RespostaDocumento5 páginasAtividade 2 - RespostaJosefi GrèénAinda não há avaliações

- Apresentação - Industria 4.0 - TIDDocumento23 páginasApresentação - Industria 4.0 - TIDGenilson TeixeiraAinda não há avaliações

- A Era Da Internet Industrial e A Industria 4.0Documento3 páginasA Era Da Internet Industrial e A Industria 4.0Katia PerezAinda não há avaliações

- Indústria 4.0: A revolução tecnológica e suas implicaçõesDocumento10 páginasIndústria 4.0: A revolução tecnológica e suas implicaçõesLuísa MargutiAinda não há avaliações

- Inter RelacaoDocumento4 páginasInter RelacaoBEIJAMIN ARROLAAinda não há avaliações

- p2 ReinaldoDocumento2 páginasp2 ReinaldoBEIJAMIN ARROLAAinda não há avaliações

- Benefícios do Planejamento Estratégico de TIDocumento3 páginasBenefícios do Planejamento Estratégico de TIBEIJAMIN ARROLAAinda não há avaliações

- Administração de Sistemas de Informação Ii - Alberto Martins JuniorDocumento4 páginasAdministração de Sistemas de Informação Ii - Alberto Martins JuniorBEIJAMIN ARROLAAinda não há avaliações

- Questões do capítulo 9 sobre o milagre econômico brasileiroDocumento2 páginasQuestões do capítulo 9 sobre o milagre econômico brasileiroBEIJAMIN ARROLAAinda não há avaliações

- Planejamento Estratégico de TIDocumento7 páginasPlanejamento Estratégico de TIBEIJAMIN ARROLAAinda não há avaliações

- Ética na tecnologia da informaçãoDocumento2 páginasÉtica na tecnologia da informaçãoBEIJAMIN ARROLAAinda não há avaliações

- Visualização de BoletoDocumento1 páginaVisualização de BoletoMichael Max AmorimAinda não há avaliações

- Palmilhas TermomoldáveisDocumento8 páginasPalmilhas TermomoldáveisAlex CastroAinda não há avaliações

- Apostila CobolDocumento89 páginasApostila CobolSimone Thiago100% (1)

- Sec21 Ufcd 0661Documento3 páginasSec21 Ufcd 0661NádiaAinda não há avaliações

- Macaco Com BananaDocumento17 páginasMacaco Com BananaAna Laura Marçal Monsores100% (3)

- Modelo BrainstormingDocumento17 páginasModelo BrainstormingAlex PereiraAinda não há avaliações

- Unidade 3.2 - ControlnetDocumento23 páginasUnidade 3.2 - Controlnetedmar2emanoellAinda não há avaliações

- Categorização e ValidaçãoDocumento3 páginasCategorização e ValidaçãoRobson Carneiro0% (1)

- Manual do Usuário do Registrador de Dados TBP 5.0Documento46 páginasManual do Usuário do Registrador de Dados TBP 5.0Hudson CostaAinda não há avaliações

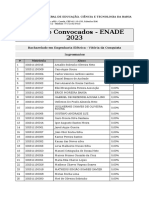

- Enade Eng EletricaDocumento4 páginasEnade Eng EletricaSamyra MorenoAinda não há avaliações

- Como Calibrar A Bateria de Qualquer Celular AndroidDocumento10 páginasComo Calibrar A Bateria de Qualquer Celular Androidjamafisica7981Ainda não há avaliações

- BELMARDocumento84 páginasBELMARValdinei Basso BernardinoAinda não há avaliações

- Propag-Mapa Controle Estatístico Do ProcessoDocumento4 páginasPropag-Mapa Controle Estatístico Do ProcessoMarceloCarvalhoAinda não há avaliações

- Lista Nominal - 2020Documento2 páginasLista Nominal - 2020Alcidio CumbulaAinda não há avaliações

- Curvas Do Destino - Elite de Nova Iorque 1 - MCDocumento334 páginasCurvas Do Destino - Elite de Nova Iorque 1 - MCRaissa Sousa100% (4)

- NR 12 - Titulador PotenciometroDocumento184 páginasNR 12 - Titulador PotenciometroCPSSTAinda não há avaliações

- Instruções de pagamentoDocumento1 páginaInstruções de pagamentoLuiz RicardoAinda não há avaliações

- Notebook Lenovo ThinkPad T440 I5-4300u 35,6 CM (1Documento1 páginaNotebook Lenovo ThinkPad T440 I5-4300u 35,6 CM (1Joelio MouraAinda não há avaliações

- Teste 0754Documento2 páginasTeste 0754nuno silvestre100% (2)

- Sap Gestão de AtendDocumento4 páginasSap Gestão de AtendCharlestst TstAinda não há avaliações

- Tutorial Rede EduroamDocumento25 páginasTutorial Rede EduroamAline PassoniAinda não há avaliações

- Apoio Desenvolvimento SoftwareDocumento69 páginasApoio Desenvolvimento SoftwarePedro lendaAinda não há avaliações

- Curso RDocumento39 páginasCurso REneas VazAinda não há avaliações

- Avaliação Pesquisa - Autocad - 2DDocumento2 páginasAvaliação Pesquisa - Autocad - 2DJoão Victor PazAinda não há avaliações

- Guia instalação SlackelDocumento19 páginasGuia instalação SlackelHigashi MonteiroAinda não há avaliações

- Guia de Atualização Ponto Atecsoft 3.0.0 Portaria MTP 671Documento7 páginasGuia de Atualização Ponto Atecsoft 3.0.0 Portaria MTP 671Júnio VieiraAinda não há avaliações

- Aula 6 - Windows 10 - VIDocumento15 páginasAula 6 - Windows 10 - VICândido LelisAinda não há avaliações

- Requisitos mínimos de treinamento e experiência para certificação em ensaios não destrutivosDocumento14 páginasRequisitos mínimos de treinamento e experiência para certificação em ensaios não destrutivosCarlos EduardoAinda não há avaliações

- Atividade de Informática para Avaliação (1) - CópiaDocumento4 páginasAtividade de Informática para Avaliação (1) - CópiaEmanoel SantosAinda não há avaliações

- Introdução ao Servidor/Cliente SAPDocumento1 páginaIntrodução ao Servidor/Cliente SAPMSites SignageAinda não há avaliações