Escolar Documentos

Profissional Documentos

Cultura Documentos

Aula - Sistemas Complementares Dos Motores (Sistema Alimentação Ar)

Enviado por

Dalmedson Freitas Filho0 notas0% acharam este documento útil (0 voto)

5 visualizações8 páginasNotas de aula

Título original

Aula - Sistemas Complementares dos Motores ( sistema alimentação ar)

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoNotas de aula

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

5 visualizações8 páginasAula - Sistemas Complementares Dos Motores (Sistema Alimentação Ar)

Enviado por

Dalmedson Freitas FilhoNotas de aula

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 8

Sistemas complementares

Os sistemas complementares dos motores

proporcionam as condições necessárias para que o

processo de transformação da energia interna dos

combustíveis em trabalho mecânico se realize de

forma eficiente e contínua.

Sistema de alimentação de ar.

Sistema de alimentação de combustível.

Sistema de arrefecimento.

Sistema de lubrificação.

Sistema elétrico.

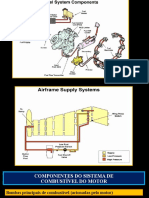

Sistema de alimentação de ar

O sistema de alimentação de ar é projetado para

suprir o motor de ar limpo (oxigênio) em quantidade

que garanta o melhor rendimento do combustível

durante o processo de explosão e, consequentemente,

o funcionamento do motor. O circuito envolve a

admissão do ar, filtragem, participação na

combustão e exaustão ou escapamento dos gases para

o meio exterior. O ar aspirado pelo motor deve

obrigatoriamente passar por filtros de boa qualidade

que garantam a total retenção das impurezas que

acompanham esse ar.

O elemento do filtro do ar tem como função

principal reter os contaminantes, como poeira,

fuligem, areia e demais impurezas presentes no ar,

assegurando que só o ar limpo chegue aos sistemas do

motor na quantidade ideal para mistura

ar/combustível, evitando desgaste nas partes móveis

do motor, prolongando a sua vida útil.

Os sistemas mais utilizados pelos motores Diesel são:

sistema de aspiração natural, o sistema

turboalimentado e o turboalimentado com pós-

arrefecimento.

Para um eficiente sistema de limpeza do ar, os

filtros acoplados aos motores podem atuar com os

seguintes subsistemas:

Filtro banho de óleo – as impurezas maiores (folhas,

partículas maiores de terra, etc.) são retiradas no

pré-purificador, sendo conduzidas, posteriormente,

ao copo de sedimentação. O ar segue por um tubo até

a cuba de óleo, entrando em contato com o mesmo,

fazendo com que as partículas menores de poeira

fiquem retidas nele. O ar acompanhado de gotículas

de óleo segue até os elementos filtrantes, os quais

retêm esse óleo juntamente com partículas ainda

contidas nele. Ao sair do filtro, o ar está livre de

impurezas e, então, é conduzido aos cilindros pelos

tubos de admissão.

Filtro seco – as impurezas são separadas por

movimento inercial em um pré-purificador tipo

ciclone, no qual o ar admitido adquire um

movimento circular. A força centrífuga faz com que

as impurezas maiores sejam depositadas num

reservatório. Em seguida, o ar passa pelos elementos

filtrantes, primário e secundário. O primário é

confeccionado de papel e o secundário de feltro.

Cerca de 99,9% das partículas sólidas em suspensão

são retidas no sistema o ar, então, é conduzido ao

motor. A diferença do sistema a óleo é que ele

consegue alta eficiência mesmo em rotações baixas.

Os elementos filtrantes de reposição devem ser

substituídos regularmente, como parte das rotinas de

manutenção. Os filtros de ar secos geralmente são

constituídos dos seguintes elementos de limpeza:

Elemento primário - Fabricado em papel plissado,

distribuído homogeneamente, com autoespaçamento.

Papel microporoso tratado quimicamente,

assegurando alta eficiência de filtragem, resistência

mecânica e grande poder de acúmulo dos

contaminantes.

Elemento secundário ou de segurança - Assegura

a filtração em eventual dano ao elemento primário.

Protege o coletor de ar do motor no momento da

manutenção.

Tela expandida - O elemento filtrante é protegido

por estrutura de tela de aço expandida o que

proporciona maior área de utilização do papel

filtrante.

No sistema de aspiração natural ou convencional o

ar é admitido dentro do cilindro pela diferença de

pressão atmosférica, passando pelos filtros e, através

do coletor de admissão, alcança a câmara de

combustão. Após a combustão, em forma de gás, ele é

empurrado ou forçado pelo pistão a sair pelo coletor

de escapamento e, posteriormente, ao meio ambiente.

No sistema de aspiração turbinado ou

turboalimentado o ar é forçado pelo turbocompressor

ou turboalimentador a passar pelo processo de

filtragem através da turbina de ar, sendo remetido

com pressão para a câmara de combustão.

Após a combustão em forma de gás, ele aciona a

turbina também a gás e é direcionado ao coletor de

escapamento e, posteriormente, ao meio ambiente.

Neste sistema, existe um indicador de restrição

quanto à qualidade do ar na entrada do sistema.

Nos motores superalimentados, o ar é introduzido

nos cilindros por intermédio de um compressor

centrífugo movido por uma turbina. A

superalimentação consiste em substituir a admissão

automática por efeito da pressão atmosférica, por

uma admissão forçada, de modo a assegurar o

enchimento dos cilindros sob pressão mais elevada.

Dessa forma, a superalimentação apresenta as

seguintes vantagens:

a) Devido ao aumento da quantidade de ar

introduzido nos cilindros, é possível injetar

mais combustível, o qual pode levar a um

incremento da potência e do torque de até 30%.

b) Favorece a homogeneidade da mistura, devido

à forte agitação provocada pela maior pressão

e velocidade do ar admitido na câmara de

combustão, melhorando, assim, o rendimento

da combustão.

A velocidade de rotação máxima de um turbo

alimentador se verifica na velocidade de rotação

do motor a plena carga. Uma turbina, acionada

pelo fluxo de gases do escapamento, comprime o ar

de admissão.

Aftercooler (intercooler) ou pós-arrefecimento - O

ar comprimido sai da carcaça do compressor muito

quente, em razão dos efeitos da

compressão e do atrito que

enfrenta. O calor provoca a

expansão dos fluidos diminuindo

sua densidade, tornando-se

necessário um sistema que resfrie o

ar antes de ser recebido pelas

câmaras de combustão do motor.

O aftercooler arrefece o ar na

saída do turbocompressor, antes

de o mesmo entrar nos cilindros.

Assim, o ar admitido se torna mais denso. O

turbocompressor comprime o ar de admissão e, ao

mesmo tempo, aquece-o. O ar quente se expande

com relação ao ar frio.

O rendimento de abastecimento dos cilindros será

tão maior quanto mais frio estiver o ar de

admissão. O resfriamento do ar na saída do

turbocompressor, influi também sobre as emissões

nocivas do motor ao meio ambiente.

Com o desenvolvimento de turbinas para gerar

maior pressão em baixas rotações, surgiu a

necessidade de uma válvula de alívio em rotações

elevadas. Ela apresenta a função de ajudar o

controle da rotação da turbina (enchimento de

ar), aliviando o excesso de pressão de escape pela

carcaça da turbina.

A válvula wastegate alivia a pressão da turbina,

apresentando também as seguintes vantagens:

Maior torque a baixas rotações.

Menor temperatura de trabalho.

Menor índice de emissão de poluentes

Você também pode gostar

- Módulo III - Sistemas Que Formam o MotorDocumento27 páginasMódulo III - Sistemas Que Formam o MotorNicholas HansenAinda não há avaliações

- Motores de Combustão Interna SistemasDocumento24 páginasMotores de Combustão Interna Sistemasmuriloar01Ainda não há avaliações

- Manual de Proprietários, Motoristas e Chofer: THE POETRY OF THE END OF THE WORLD, מסכת מכות, Chaves de Tetuan, by Mois BenarrochNo EverandManual de Proprietários, Motoristas e Chofer: THE POETRY OF THE END OF THE WORLD, מסכת מכות, Chaves de Tetuan, by Mois BenarrochAinda não há avaliações

- MOTORES A JATO - Claudiemerson Bezerra de LimaDocumento7 páginasMOTORES A JATO - Claudiemerson Bezerra de Limaclaudiemerson.limaAinda não há avaliações

- Tubulação Da Turbina TCC - ÀvilaDocumento6 páginasTubulação Da Turbina TCC - Àvilavinicius_a_demarcoAinda não há avaliações

- Aula - Sistemas Complementares Dos Motores (Sistema Alimentação Combustível)Documento9 páginasAula - Sistemas Complementares Dos Motores (Sistema Alimentação Combustível)Dalmedson Freitas FilhoAinda não há avaliações

- Sistema de Admissão e Escape Helder FranciscoDocumento49 páginasSistema de Admissão e Escape Helder FranciscoHelder FranciscoAinda não há avaliações

- Turbocompressor - Wikipédia, A Enciclopédia LivreDocumento42 páginasTurbocompressor - Wikipédia, A Enciclopédia LivrecristianolucioAinda não há avaliações

- Relatorio de Sobrealimentação AutomotivaDocumento13 páginasRelatorio de Sobrealimentação AutomotivaBernardo CorreaAinda não há avaliações

- 8.3 MTMntEqpEng CapIV 4.4 Sistema de Admissão de ArDocumento6 páginas8.3 MTMntEqpEng CapIV 4.4 Sistema de Admissão de ArCarvalhoAinda não há avaliações

- Sistema de Alimentação - Ar e CombustívelDocumento81 páginasSistema de Alimentação - Ar e Combustívelneloreor_774012085Ainda não há avaliações

- Resumão - Motores A ReacaoDocumento4 páginasResumão - Motores A Reacaocesar bona100% (3)

- Sistema de Superalimentação de Veículos1 PDFDocumento15 páginasSistema de Superalimentação de Veículos1 PDFpaulorp78Ainda não há avaliações

- Apresentação Básico Motor DIESELDocumento58 páginasApresentação Básico Motor DIESELYago Felipe100% (1)

- Admissão e EscapeDocumento116 páginasAdmissão e EscapeThiago R. RibeiroAinda não há avaliações

- Diagnostico e Reparação de Sistemas de AntipoluiçãoDocumento38 páginasDiagnostico e Reparação de Sistemas de AntipoluiçãoGonçalo Macedo92% (12)

- Motopropulsor - MultiAirDocumento10 páginasMotopropulsor - MultiAirÍcaro Luiz CostaAinda não há avaliações

- Sistema de Climatização AutomóvelDocumento15 páginasSistema de Climatização AutomóvelHelder FranciscoAinda não há avaliações

- Maquinas AgricolasDocumento13 páginasMaquinas AgricolasBrendo PreiraAinda não há avaliações

- Os Sistemas de Alimentação de Ar Dos Motores A Quatro TemposDocumento14 páginasOs Sistemas de Alimentação de Ar Dos Motores A Quatro TemposNum ToukaAinda não há avaliações

- Aula 05 - Sistema de AlimentaoDocumento38 páginasAula 05 - Sistema de AlimentaoPedro CunhaAinda não há avaliações

- Aula 4 - Compressores e Instalações de Ar ComprimidoDocumento41 páginasAula 4 - Compressores e Instalações de Ar ComprimidoLuis Follegatti100% (1)

- Trabalho CHPDocumento6 páginasTrabalho CHPmauriciolgomes21Ainda não há avaliações

- Sistemas de Alimentação de Combustível - Motores CombustãoDocumento24 páginasSistemas de Alimentação de Combustível - Motores CombustãoVictor AbreuAinda não há avaliações

- 4PTM EP36h Eletropneumática - Produção e Distribuição Do Ar - Aula02Documento41 páginas4PTM EP36h Eletropneumática - Produção e Distribuição Do Ar - Aula02victor oliveira100% (1)

- Diagnostico e Reparação de Sistemas de AntipoluiçãoDocumento27 páginasDiagnostico e Reparação de Sistemas de AntipoluiçãoGonçalo Macedo100% (3)

- Trabalho de Máquinas Térmicas Turbina A GásDocumento17 páginasTrabalho de Máquinas Térmicas Turbina A Gásmuriloar01Ainda não há avaliações

- CompressoresDocumento9 páginasCompressoresAna LuizaAinda não há avaliações

- O TurboDocumento26 páginasO TurboPkeno5Ainda não há avaliações

- INTRODUÇÃ1Documento14 páginasINTRODUÇÃ1Joel Alberto GomesAinda não há avaliações

- Turbinas AeronáuticasDocumento12 páginasTurbinas AeronáuticasBruno DonadeliAinda não há avaliações

- Fasciculo P de Motores SobrealimentadosDocumento8 páginasFasciculo P de Motores SobrealimentadosEugénio MbeuAinda não há avaliações

- TurbojactoDocumento4 páginasTurbojactoInocêncioCollorMeloHorácioAinda não há avaliações

- 14-Motores Informação TécnicaDocumento25 páginas14-Motores Informação TécnicaPaulo Jorge100% (1)

- Sistemas AuxiliaresDocumento91 páginasSistemas AuxiliaresMarceloPintoRibeiroFilhoAinda não há avaliações

- PneumáticaDocumento7 páginasPneumáticasara mendes camposAinda não há avaliações

- Atividade de VF Matéria Conhecimentos Técnicos - Claudiemerson Bezerra de LimaDocumento1 páginaAtividade de VF Matéria Conhecimentos Técnicos - Claudiemerson Bezerra de Limaclaudiemerson.limaAinda não há avaliações

- Estação de Compressao ResumoDocumento4 páginasEstação de Compressao Resumochennecdge.cheAinda não há avaliações

- 26-Sistemas ClimatizaçãoDocumento47 páginas26-Sistemas ClimatizaçãoPaulo JorgeAinda não há avaliações

- Motores - Sistemas de Alimentaçõa de ArDocumento34 páginasMotores - Sistemas de Alimentaçõa de ArBruno Alves MartinsAinda não há avaliações

- Sistema de Admissão e Escapamento PDFDocumento77 páginasSistema de Admissão e Escapamento PDFcristianocfs100% (1)

- TurbofanDocumento2 páginasTurbofanJacqueline BrandãoAinda não há avaliações

- QuestoesDocumento3 páginasQuestoesFilipe MachadoAinda não há avaliações

- UntitledDocumento33 páginasUntitledVictor MirandaAinda não há avaliações

- Motor Diesel - PPTX DaiaraDocumento19 páginasMotor Diesel - PPTX DaiaraGustavo Santos MarcelinoAinda não há avaliações

- Compressores de PalhetasDocumento7 páginasCompressores de PalhetasLeandro Reis100% (1)

- Turbin An Do CarroDocumento89 páginasTurbin An Do CarroJunio OliveiraAinda não há avaliações

- Como Funcionam Os TurbocompressoresDocumento6 páginasComo Funcionam Os TurbocompressoresEdilson RosaAinda não há avaliações

- Máquinas Rotativas - 2018Documento232 páginasMáquinas Rotativas - 2018Ivanny JetroAinda não há avaliações

- Sistemas Auxiliares Dos Motores PDFDocumento45 páginasSistemas Auxiliares Dos Motores PDFNadjama Prado100% (2)

- 10 - Apostila P - Preparação Do Ar ComprimidoDocumento7 páginas10 - Apostila P - Preparação Do Ar ComprimidoJoao Gerardo Oliveira SantosAinda não há avaliações

- Conceitos de Mecanica Parte 3Documento42 páginasConceitos de Mecanica Parte 3Gustavo BritoAinda não há avaliações

- Apostila - Ar ComprimidoDocumento10 páginasApostila - Ar ComprimidosnackersbrAinda não há avaliações

- Compressores de ArDocumento7 páginasCompressores de ArEngmouraAinda não há avaliações

- Sistema de SobrealimentaçãoDocumento22 páginasSistema de SobrealimentaçãoHelder FranciscoAinda não há avaliações

- Sistema de AlimentaçãoDocumento65 páginasSistema de AlimentaçãoJoaquim SavecaAinda não há avaliações

- Sistema de Tratamento e Condicionamento Do Ar, para Usar Como Fonte de Energia PneumáticaDocumento45 páginasSistema de Tratamento e Condicionamento Do Ar, para Usar Como Fonte de Energia Pneumáticamichelmatusse0Ainda não há avaliações

- Curvas CaracterísticasDocumento4 páginasCurvas CaracterísticasDalmedson Freitas FilhoAinda não há avaliações

- Aula 8 - Sistemas de Partículas, Momento LinearDocumento4 páginasAula 8 - Sistemas de Partículas, Momento LinearDalmedson Freitas FilhoAinda não há avaliações

- Física-Mecânica Básica - CAP - 7 Conservação de Energia - UnilasalleDocumento5 páginasFísica-Mecânica Básica - CAP - 7 Conservação de Energia - UnilasalleDalmedson Freitas FilhoAinda não há avaliações

- Física-Mecânica Básica - CAP - 8 Sistema de Partículas, Momento Linear e Colisões - UnilasalleDocumento8 páginasFísica-Mecânica Básica - CAP - 8 Sistema de Partículas, Momento Linear e Colisões - UnilasalleDalmedson Freitas FilhoAinda não há avaliações

- Física-Mecânica Básica - CAP - 4 Movimento em 2 e 3D - UnilasalleDocumento11 páginasFísica-Mecânica Básica - CAP - 4 Movimento em 2 e 3D - UnilasalleDalmedson Freitas FilhoAinda não há avaliações

- Física-Mecânica Básica - CAP - 6 Energia e Trabalho Mecânico - UnilasalleDocumento6 páginasFísica-Mecânica Básica - CAP - 6 Energia e Trabalho Mecânico - UnilasalleDalmedson Freitas FilhoAinda não há avaliações

- Física-Mecânica Básica - CAP - 2 Vetores - UnilasalleDocumento12 páginasFísica-Mecânica Básica - CAP - 2 Vetores - UnilasalleDalmedson Freitas FilhoAinda não há avaliações

- Física-Mecânica Básica - CAP - 5 Força e Movimento - UnilasalleDocumento10 páginasFísica-Mecânica Básica - CAP - 5 Força e Movimento - UnilasalleDalmedson Freitas FilhoAinda não há avaliações

- Física-Mecânica Básica - CAP - 3 Movimento Uniforme - UnilasalleDocumento18 páginasFísica-Mecânica Básica - CAP - 3 Movimento Uniforme - UnilasalleDalmedson Freitas FilhoAinda não há avaliações

- Física-Mecânica Básica CAP 1 Revisão UnilasalleDocumento12 páginasFísica-Mecânica Básica CAP 1 Revisão UnilasalleDalmedson Freitas FilhoAinda não há avaliações

- Física-Mecânica Básica - CAP - 1 Introdução - UnilasalleDocumento52 páginasFísica-Mecânica Básica - CAP - 1 Introdução - UnilasalleDalmedson Freitas FilhoAinda não há avaliações

- Mte Catalogo de InjecaoDocumento178 páginasMte Catalogo de InjecaoFelipeNikitoAinda não há avaliações

- 303-01A - Motor 1.6L RoCam PDFDocumento128 páginas303-01A - Motor 1.6L RoCam PDFJean Tiepo100% (1)

- 92 OttoDocumento14 páginas92 OttoJoaquim SavecaAinda não há avaliações

- Especificação Técnica para Aquisição - Grupo Gerador A DieselDocumento25 páginasEspecificação Técnica para Aquisição - Grupo Gerador A DieselLuciano de AlmeidaAinda não há avaliações

- Apostila Refino PDFDocumento160 páginasApostila Refino PDFCarine Rebello100% (1)

- Corolla HB + SDDocumento60 páginasCorolla HB + SDDesig NatorAinda não há avaliações

- Catalise e Reatores CataliticosDocumento44 páginasCatalise e Reatores CataliticosAndré Felipe Frahm AnjosAinda não há avaliações

- PDF Motor Om Serie 900.Documento69 páginasPDF Motor Om Serie 900.Rafael Pereira100% (12)

- Reforma CataliticaDocumento28 páginasReforma Cataliticapablocw100% (1)

- Rodrigues (2009)Documento156 páginasRodrigues (2009)Willian DelabenettaAinda não há avaliações

- Volks Sistema de SCR - ARLA32 Motor Cummins ISL PDFDocumento76 páginasVolks Sistema de SCR - ARLA32 Motor Cummins ISL PDFTalita Rizzo Rafael Vigolo100% (1)

- LIVRO Motores e Máquinas FlorestaisDocumento302 páginasLIVRO Motores e Máquinas FlorestaisFranilson SousaAinda não há avaliações

- CAPITULO 53 Injeção Eletronica Rochester Efi MonzaDocumento21 páginasCAPITULO 53 Injeção Eletronica Rochester Efi MonzaDanielly Rechel100% (1)

- 12C Pa Carregadeira N.holland PDFDocumento458 páginas12C Pa Carregadeira N.holland PDFRodrigo Maniezzo86% (22)

- VAlveTronic PDFDocumento3 páginasVAlveTronic PDFEduardo FerrariAinda não há avaliações

- Shadow 600 2001 PDFDocumento126 páginasShadow 600 2001 PDFlogion78839Ainda não há avaliações

- Gi25.20 N 065384 - 3 PDFDocumento7 páginasGi25.20 N 065384 - 3 PDFvalderi100% (1)

- Checklist Bomba MangoteDocumento1 páginaChecklist Bomba MangoteAlberto BezerraAinda não há avaliações

- Manual Do Motor MWM 229Documento82 páginasManual Do Motor MWM 229André Luiz Fraga de Oliveira100% (3)

- Comunicado de Imprensa - Dacia Sandero 1.2 16v 75cv Bi-FuelDocumento2 páginasComunicado de Imprensa - Dacia Sandero 1.2 16v 75cv Bi-FuelATELIERdoCARACTEREAinda não há avaliações

- Injeção Golf MonopontoDocumento19 páginasInjeção Golf MonopontoRichardson AlmeidaAinda não há avaliações

- 5HP30 PDFDocumento124 páginas5HP30 PDFCAIOELEUTERIOCEO100% (1)

- Kit de Intalaçao de Gas TuryDocumento4 páginasKit de Intalaçao de Gas Turyevenilton6100% (2)

- Materia 03 - Tecnica e Maneabilidade de SalvamentoDocumento39 páginasMateria 03 - Tecnica e Maneabilidade de SalvamentoGuilherme JT AndradeAinda não há avaliações

- Catalogo J.WDocumento29 páginasCatalogo J.WMiguel ChaconAinda não há avaliações

- John Deere Série 1100 - 1113Documento260 páginasJohn Deere Série 1100 - 1113Deivid Martins0% (1)

- Piper AlphaDocumento3 páginasPiper AlphaPaula Viviana PeRea DiazAinda não há avaliações

- K2 (1) Sistema Elétrico 17-280 - 24-280 PDFDocumento413 páginasK2 (1) Sistema Elétrico 17-280 - 24-280 PDFJosiney100% (3)

- CAT Codigos de Falha AtualDocumento449 páginasCAT Codigos de Falha Atualtom souza94% (34)

- 087865-Painel Comb - Incend.diesel Nfpa-20 Duo 24V Rev.04Documento14 páginas087865-Painel Comb - Incend.diesel Nfpa-20 Duo 24V Rev.04joaoAinda não há avaliações

- Biomecânica Básica dos Exercícios: Membros InferioresNo EverandBiomecânica Básica dos Exercícios: Membros InferioresNota: 3.5 de 5 estrelas3.5/5 (8)

- Treinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisNo EverandTreinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisNota: 4.5 de 5 estrelas4.5/5 (169)

- Inteligência artificial: O guia completo para iniciantes sobre o futuro da IANo EverandInteligência artificial: O guia completo para iniciantes sobre o futuro da IANota: 5 de 5 estrelas5/5 (6)

- 365 Ideias De Posts Para Ter Um Instagram De Sucesso!No Everand365 Ideias De Posts Para Ter Um Instagram De Sucesso!Ainda não há avaliações

- Cérebro Singular: Como estimular crianças no espectro autista ou com atrasos no desenvolvimentoNo EverandCérebro Singular: Como estimular crianças no espectro autista ou com atrasos no desenvolvimentoNota: 5 de 5 estrelas5/5 (1)

- Inteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNo EverandInteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNota: 5 de 5 estrelas5/5 (3)