Escolar Documentos

Profissional Documentos

Cultura Documentos

Laboratório de Operações Unitárias I

Enviado por

angel-legionDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Laboratório de Operações Unitárias I

Enviado por

angel-legionDireitos autorais:

Formatos disponíveis

Aula 12

Equipamentos de transferência de calor

Equipamentos de transferência de calor são utilizados para permitir que fluidos à diferentes

temperaturas tenham contacto térmico. Normalmente em projetos estes equipamentos são designados

como:

Nome Função

Trocador de Calor Resfria uma corrente de processo enquanto aquece outra corrente

Cooler Resfria uma corrente de processo com água fria ou ar

Heater Aquece uma corrente de processo com vapor d’água ou outro meio de aquecimento

Chiller Resfria uma corrente de processo para temperaturas mais baixas que poderiam ser

encontradas com água fria ou ar ( Ex.: Brine; fluído de refrigeração)

Refervedor ou Reboilers (ou Utilizado para vaporização total ou parcial de um fluído de processo

Calândrias)

Thermosyphon (de circulação Ocorre a movimentação do fluído de processo devido a diferenças de densidade entre

natural) o fluído mais aquecido e o menos aquecido

Circulação Forçada Instalação que prevê somente o fornecimento de calor sensível para o fluído de

processo. O vapor é gerado pelo aquecimento do líquido e subseqüente flash.

Raramente na instalação de circulação forçada o líquido muda de fase no refervedor.

Tipo Kettle Ocorre uma completa ou parcial vaporização da corrente de saída do fluído que está

em uma área de transferência de calor submersa no líquido

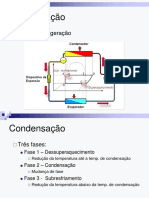

Condensadores

Total Condenser Condensa todo o vapor de processo que entra sem (significativo) sub-resfriamento do

condensado.

Partial Condenser Projetados em 2 tipos de unidades: 1ª - Um condensador em que o vapor contendo

uma apreciável quantidade de gases não condensáveis é resfriado com simultânea

condensação de parte deste vapor. O condensado pode ser resfriado bem abaixo da

temperatura em que ele se forma. Este tipo é chamado de “Knock-out ou knock-back

Condenser”. 2° - Também pode ser chamada uma unidade que condensa somente

uma parte do vapor que entra, normalmente contendo pouca quantidade de gases não

condensáveis.

Vent Condenser Normalmente, de uma corrente de não condensáveis, uma pequena quantidade de

vapor é condensado. Os “vent condenser” normalmente são utilizados após um outro

condensador (que remove a maior parte do vapor). Utilizam frequentemente fluídos

de refrigeração para minimizar a quantidade de vapor que pode sair por um “vent”.

Subcooler Um condensador em que o condensado é propositalmente resfriado abaixo de sua

temperatura de saturação.

Vaporizador Um aquecedor em que a corrente de líquido de processo é totalmente ou parcialmente

vaporizada

Superheater Um aquecedor em que o vapor é aquecido acima de sua temperatura de saturação

Steam Generator Um resfriador no qual o calor é removido pela água que entra em ebulição. O vapor

(caldeirinha) dágua gerado é utilizado para aquecimento do processo e geração de energia.

Waste Heat Boiler Um resfriador em que o calor é removido da corrente de processo, gerando vapor d

´água. Waste Heat significa que há uma recuperação de calor que poderia estar

perdido no processo.

Evaporador Um aquecedor em que água é vaporizada de uma corrente de processo.

Evaporadores, algumas vezes removem solventes (diferentes de água) de correntes de

processo.

Operações Unitárias II – Unisanta – Flávio N. Pereira

Projeto de trocadores

Regras Práticas para Projeto, velocidade:

1-Velocidade no tubo para fluido de processo 3 - 6 ft/s ( 0,9 - 1,8 m/s )

2-Velocidade no tubo para água de refrigeração 6 - 8 ft/s ( 1,8 - 2,5 m/s )

3-Velocidade do líquido no lado do casco 2 - 5 ft/s ( 0,6 - 1,5 m/s )

4-Velocidade do vapor 20 - 250 ft/s ( 6 - 76 m/s ) dependendo da pressão,

alta ou vácuo, e do peso molecular do vapor.

ROTEIRO PARA PROJETOS

1- Balanço de enregia (Q)

2- Cálculo do LMTD e Ft ; R ; S à determina-se nº de passes no casco

3- Estimar o Coeficiente Global de projeto Ud à Ludwig, Kern, Otto Frank

4- Cálculo da Área estimada à ATOTAL = Q/ (Ud Ft LMTD )

5- Escolha da localização dos fluidos (qual passa pelos tubos e qual passa pelo casco)

6- Escolha dos tubos : diâmetro (di, do), BWG, arranjo, Pitch, C’, a’t, a”t e L

7- Nº de tubos por passe Nt’ = 144. At/a’t seguindo os passos:

7.1 – escolher a velocidade v do fluido nos tubos

7.2 – Vazão volumétrica Q’ = wt/(3600 )

7.3 – At = Q’/ v e depois o Nt’

8- Nº de passes n, e nº total de tubos por passe Nt’ :

8.1- ATOTAL = L’ . Nt’. a”t

8.2 – n = L’/ L (adotar um L que resulte em n par mais próximo)

8.3 – Número total de tubos provisório Nt = n Nt’

9- Verificação do diâmetro do casco: é função do nº de tubos, pitch, nº de passos nos tubos

10- Espaçamento B entre chicanas e nº N de chicanas Dcasco/5 < B < Dcasco

10.1 – (N+1) = 12 L/B

11- Projetado o trocador, fazer o RATING (cálculo de hio, ho, U

Operações Unitárias II – Unisanta – Flávio N. Pereira

Verificar se Rd calculado é maior que Rd necessário (se não for diminuir o U

estimado).

12- Cálculo das perdas de carga no casco e nos tubos

Exemplo 01: Devemos aquecer 115.000 lb/h de álcool etílico ( = 0,78) de 80 até 200 ºF usando vapor a 225 ºF. Rd

igual a 0,002 e um P permitido de 10 psi. Vamos utilizar tubos de 1" de DE, BWG 14 . O “pitch” triangular é

satisfatório para estes fluidos limpos.

1 - Balanço de calor : álcool : Q = 115000 x 0,72 ( 200 - 80 ) = 9.936.000 Btu/h

Vapor d'agua : m = 9.936.000 / 962 = 10.328 lb/h ( H = 962 Btu/lb)

2 - LMTD = (225 - 200) - (225 - 80 )/ ln (25/145) = 68,3ºF

R = 0 / 120 = 0

S = 200 - 80 / (225 – 80) = 0,82 Ft = 1,0 trocador 1 - 2 (um passe no casco)

3 – Estimativa do valor de Ud para achar a área .

Orgânico Leve e vapor U entre 100 e 200 , Ud = 200 (como 1ª tentativa)

4 – Cálculo da área estimada: A = Q / Ud x LMTD A = 9.936.000 / 200 x 68,3 = 728 ft2

5 - Escolha da localização dos fluidos.

No caso de vapor d'água, este pode ficar tanto no casco como nos tubos, para este trocador o vapor será instalado nos tubos.

6 - Escolha dos tubos.

vamos utilizar 1" BWG 14 , pitch triangular DI = 0,834

a’t (Área por tubo) 0,546 in2

A. externa por ft linear 0,2618 ft2/ft

7 - Cálculo do número de tubos por passe, adotando uma velocidade recomendada.

Vel. de vapor de 20 a 250 ft/s , adotamos v = 136 ft/s

Vazão = 10.328 lb/h , como = 0,047 lb/ft3 , temos 10.328/0,047 = 219.744 ft3/h ( 61,04 ft3 /s )

Área de escoamento = 61,04/136 = 0,45 ft2 = 64,8 in2

Nº de tubos = AESCOAMENTO/a’t = 64,8 /0,546 = 118 tubos por passe

8 - Comprimento do tubo e nº de passes nos tubos.

A expressão: A externa x L x nº de tubos = A total

0,2618 x L x 118 = 728

L = 23,6 ft

Escolhendo L = 12 ft o comprimento do tubo:

nº passes = 23,6/12 = 1,96 ou seja, o nº par mais próximo = 2 passes nos tubos

Nº total de tubos = 2 x 118 = 236 tubos

9 - Diâmetro do Casco (tabela)

Temos 230 tubos de 1", com Pitch triangular de 1 ¼”: 23 ¼” ( 23,25 in cabem 232 tubos)

0,2618 x 12 x 232 = 728,85 ft²

10 - Número de Chicanas

O espaçamento é: D/5 < Espaçamento < D

5 < B < 23 , podemos escolher B = 7 in

(N+1) = L/D = 12ft (12/7)ft = 20 chicanas

CASCO - Álcool TUBO - Vapor

11 - A = Ds C' B/144 Pt = 23,25 (1,25 – 1,0) x 7/144 x 1,25 11’- At = Nt a' / 144 n

Operações Unitárias II – Unisanta – Flávio N. Pereira

= 0,226 ft2 = 230 . 0,546/(144 . 2) = 0,436 ft2

12 - G = 115.000/0,226 = 508.850 lb/h ft2 12’ - Gt = 10.328/0,436 = 23688 lb/h ft2

13 - Reynolds 15’ - hio = 1500 Btu / h ft2 ºF

a 140 ºF = 0,6 cP ( 1,45 lb/ft h)

k = 0,085 Btu/h ft2 ºF/ft

cp = 0,72 Btu /lb ºF

De = 0,72/12 = 0,06

Re = 0,06 x 508.850 / 1,45 = 21.056

14 – Prandtl: ( 0,72 x 1,45 /0,085)1/3 = 2,31

0, 085

e(−0 , 665+0 , 5195 ln( 21056)× ×2 ,31=296Btu/hft 2 ºF

15 - ho = 0, 06

16 - Cálculo do Uc = 1500 x 296 / (1500 + 296 ) = 247 Btu / h ft2 ºF

17 - Cálculo do fator de incrustação Rd = (Uc - Ud) /Uc x Ud = (247 - 200)/(247x200) = 0,0009

O fator de incrustação necessário deveria ser da ordem de 0,002 , como encontramos 0,0009 temos que o Ud adotado é alto

demais, deveríamos esperar aproximadamente:

1/Ud = 1/247 + 0,002 Ud = 165 Btu / h ft2 ºF

2a tentativa: com Ud = 150 Btu / h ft2 ºF

4 – Cálculo da área A = Q / (Ud x LMTD)

A = 9.936.000 / 150 x 68,3 = 970 ft2

7 - Cálculo do número de tubos por passe, adotando uma velocidade recomendada.

Para obter um Ud menor, vamos reduzir a velocidade para 100 ft/s

Área de escoamento = 61,04/100 = 0,61 ft2 = 87,8 in2

Nº de tubos = 87,8 /0,546 = 160 tubos por passe

8 - Comprimento do tubo e nº de passes.

A expressão : A externa x L x nº de tubos = A total

0,2618 x L x 160 = 970

L = 23,1 ft nº passes = 23,1 ft/12 ft = 1,9 ou seja 2 passes nos tubos

Nº total de tubos = 2 x 160 = 320 tubos

9 - Diâmetro do Casco.

Temos 320 tubos de 1", com Pitch triangular de 1 ¼”: 27 in (27 in cabem 334 tubos)

10 - Número de Chicanas

O espaçamento é D/5 < Espaçamento < D , ou seja, 6 < B < 27 , manter 7 in de espassamento.

(N+1) = L/D = 12ft/(7/12)ft = 20 chicanas

CASCO - Álcool TUBO - Vapor

11 - A = Ds C' B/144 Pt = 27 x 0,25 x 7/144 x 1,25 11’ - At = Nt a' / 144 n

= 0,2625 ft2 = 334 x 0,546/144 x 2 = 0,633 ft2

Operações Unitárias II – Unisanta – Flávio N. Pereira

12 - G = 115.000/0,2625 = 438095 lb/h ft2 12’ - Gt = 10328/0,633 = 16316 lb/h ft2

13 - Reynolds 15’ - hio = 1500 Btu / h ft2 ºF

De = 0,72/12 = 0,06

Re = 0,06 x 438095 / 1,45 = 18.128

14 - Prandtl

( Pr)1/3 = 2,31

0 ,085

e(−0 , 665+0 , 5195 ln( 18. 128)× ×2 ,31=274Btu/hft 2 ºF

15 - ho = 0 ,06

16 - Cálculo do Uc = 1500 x 274 / ( 1500 + 274 ) = 232 Btu / h ft2 ºF

17 - Cálculo do fator de incrustação Rd = (Uc - Ud) /Uc x Ud = (232 - 150)/232x 150 = 0,0023 ok!!!!

Cálculo da perda de carga

CASCO - Álcool TUBO - Vapor

f = 0,01197 (18128)-0,188 = 0,001895 Re = di G = (0,834/12) 16316

0,0314

P = f G2 Ds (N+1) Re = 36113

5,22 1010 De f = 0,0029 (36113)-0,2562 = 0,000197

P = 0,001895 (438095)2 (27/12) 21 = 7,0 psi Pt = 1 0,000197 (16316)2 L n

5,22 1010 0,06 0,78 2 5,22 x 1010 (0,00075) (0,834/12)

Pt = 0,23 psi

Pretorno = 0

Exercício 02 – Projetar um trocador para resfriar 6350 lb/h de um produto do fundo de uma coluna de destilação de

176 ºF para 105 ºF utilizando água (de 90ºF para 93 ºF). Usaremos tubos de 3/4” BWG 14 com arranjo triangular

com Pt = 1,0” (rd = 0,002 para produto e 0,001 h ft² ºF/Btu para água)

Estimar um Ud = 47 Btu/h ft² ºF ; velocidade nos tubos de 6,0 ft/s ; B = 2,5 in

Propriedades físicas:

do produto: = 48,7 lb/ft3 ; Cp = 0,333 Btu/lb ºF ; = 0,404 cP e k = 0,055 Btu/h ft ºF

e para a água: = 62,4 lb/ft3 ; Cp = 1,0 Btu/lb ºF ; = 1,0 cP e k = 0,076 Btu/h ft ºF

Sol.: Q = 150133 Btu/h

LMTD = 39,75 ºF

Ft = 0,973

n = 20 tubos por passe,

LTOTAL = 21,2 ft fazendo L = 20 ft tem-se 1 passe nos tubos temos , trocador 1 – 1 , Ds = 8,071 in e cabem 37 tubos

As = 0,035 ft2 At = 0,037 ft2 para 20 tubos

Para 37 tubos At = 0,0689 ft2

v = 3,2 ft/s

Res = 11279 Ret = 14614

ho = 107 hio = 667

Uc = 92 e Rd = 0,026 ( > 0,003 ok!)

Para a perda de carga:

P casco = 1,77 psi e P tubos = 0,288 + 1,035 = 1,32 psi

Operações Unitárias II – Unisanta – Flávio N. Pereira

Método correntes de vazamento de Tinker

Escoamento pelo lado do Casco, estudo de correntes

Quando estudamos o casco de um trocador de calor, esperamos que o escoamento seja algo parecido

com a figura abaixo. Todavia devido a dificuldades de construção e tolerâncias, há espaços entre:

o casco e os baffles.

os tubos e os baffles

o feixe de tubos e o casco

Sabemos que estes espaços resultam em escoamento do fluido do lado do casco "vazando" os baffles,

não permitindo que o escoamento se comporte conforme abaixo.

Os bons programas de computador atuais contam com estes vazamentos nos cálculos de transferência

de calor ou Queda de Pressão (Tinker). Para cada tipo de vazamento temos uma LETRA.

- Corrente A , é o vazamento entre o tubo e o baffle (chicana).

- Corrente C , vazamento entre o feixe de tubos e o casco (escoamento para a periferia do feixe de

tubos). Podemos controlar estes vazamentos pela instalação de tiras de selagem.

- Corrente F , vazamento pelo meio dos tubos (escoamento pelas folgas das partições de passe

paralelas ao fluxo).

- Corrente B , é a fração do escoamento pelo lado do casco que escoa cruzando os baffles.

Esta corrente representa a fração da vazão total que passa por todo o feixe de tubos.

Corrente E , é o vazamento entre o baffle e o casco. Este é o pior tipo de vazamento porque o fluido

bypassa todos os tubos, assim resulta em baixa eficiência. Este tipo de vazamento depende do

fabricante e deveria estar dentro das dimensões especificadas pelo TEMA.

Diferentes tipos de correntes :

A corrente de escoamento cruzado B é a mais importante quanto a eficiência do trocador de calor. A

corrente A vem em seguida quanto à eficiência, pois tambem apresenta contacto com os tubos. As

correntes C e F possuem contacto com os tubos parcialmente, enquanto que a corrente E não

apresenta contacto algum. Assim para obtermos um trocador de calor mais eficiente temos :

Operações Unitárias II – Unisanta – Flávio N. Pereira

B > A > ( C, F ) > E

Logo um projeto de um trocador de calor deve ser feito, aumentando-se a corrente B e diminuindo

as correntes C, F e E.

Testes :

1 - Quando as correntes C e E representam a maior fração da vazão total ?

Isto acontece quando :

a- O vazamento dado pelos fabricantes é grande e não existe um adequado número de tiras de

selagem.

b- O escoamento do lado do casco é laminar.

2 - O vazamento da ___________ está entre os tubos e o baffle .

a- corrente A c- corrente C

b- corrente B d- todas acima

3 - O vazamento da ___________ está entre a parte externa do tubo externo e o casco.

a- corrente A c- corrente C

b- corrente B d- corrente E

Operações Unitárias II – Unisanta – Flávio N. Pereira

Você também pode gostar

- Torre de Resfriamento - AulaDocumento28 páginasTorre de Resfriamento - AulaEmanoel Frazão100% (1)

- Linha Comercial 2013Documento231 páginasLinha Comercial 2013Gabriel Garcia100% (1)

- GV 04 TubulaçãoDocumento43 páginasGV 04 TubulaçãoFelipe Oliveira Basso100% (1)

- UntitledDocumento4 páginasUntitledShelton TameleAinda não há avaliações

- Manual de PurgadoresDocumento28 páginasManual de PurgadoresPaulo FernandoAinda não há avaliações

- Ciclo de Compressão A VaporDocumento7 páginasCiclo de Compressão A VaporFagner Ferreira CostaAinda não há avaliações

- (Aula 01) Introdução Trocadores de CalorDocumento41 páginas(Aula 01) Introdução Trocadores de CalorCaio Henrique BianchiniAinda não há avaliações

- Apresentação1 Termodinamica 4 (Ciclo de Refregeração)Documento62 páginasApresentação1 Termodinamica 4 (Ciclo de Refregeração)Paulo António Vany 20201122Ainda não há avaliações

- Material Aula Putos RefrigeraçãoDocumento29 páginasMaterial Aula Putos RefrigeraçãoVAN GOMPEL RAPHAinda não há avaliações

- Apostila Refrigeração MustafaDocumento20 páginasApostila Refrigeração MustafaVictor RochaAinda não há avaliações

- Ciclo de RefrigeraçãoDocumento28 páginasCiclo de RefrigeraçãoGaby SilveiraAinda não há avaliações

- Resumão SPA - P1Documento20 páginasResumão SPA - P1Jesse AugustoAinda não há avaliações

- 3 - Geradores - Vapor (Complemento)Documento38 páginas3 - Geradores - Vapor (Complemento)Marcello de MirandaAinda não há avaliações

- Aula 09Documento7 páginasAula 09fernandolinharesmarqAinda não há avaliações

- Apostila PaquimetroDocumento23 páginasApostila PaquimetroMotivação concurso0% (1)

- Topico 4Documento25 páginasTopico 4VandersonHelsingAinda não há avaliações

- Climatização IndustrialDocumento184 páginasClimatização Industrialod10csAinda não há avaliações

- E Vapor AdoresDocumento3 páginasE Vapor AdoresESTER SANTOSAinda não há avaliações

- Unidade Resfriamento Por Ejetores A VaporDocumento15 páginasUnidade Resfriamento Por Ejetores A VaporDidimo JuniorAinda não há avaliações

- Porque Sou LindoDocumento39 páginasPorque Sou LindoZé TóAinda não há avaliações

- Welban Ricardo UrsinoDocumento31 páginasWelban Ricardo UrsinoLeonardo PestanaAinda não há avaliações

- Operação SademaDocumento18 páginasOperação SademaYhann Karllos Alves MesquitaAinda não há avaliações

- Calculo Diâmetro de TuboDocumento3 páginasCalculo Diâmetro de TuboBrunoAinda não há avaliações

- EXERCÍCIOS RESOLVIDOS 02 - Fenômeno de TransporteDocumento22 páginasEXERCÍCIOS RESOLVIDOS 02 - Fenômeno de Transportemarcos_lopes71Ainda não há avaliações

- Condensador EvaporativoDocumento2 páginasCondensador EvaporativocuerbassAinda não há avaliações

- Lista de Exercícios Resolvidos 08 - Ciclos Motores e de Refrigeração A VaporDocumento13 páginasLista de Exercícios Resolvidos 08 - Ciclos Motores e de Refrigeração A Vaporandrevini89Ainda não há avaliações

- 11 Perguntas e Respostas Sobre Refrigeração e ClimatizacaoDocumento36 páginas11 Perguntas e Respostas Sobre Refrigeração e ClimatizacaoMarcelo Carabajal100% (2)

- Exexercicios Resolvidos Refrigeracao e ClimatisacaoDocumento21 páginasExexercicios Resolvidos Refrigeracao e ClimatisacaoalexxmacitelaAinda não há avaliações

- Atividade HidráulicaaaaaDocumento7 páginasAtividade HidráulicaaaaaGABRIEL DE OLIVEIRAAinda não há avaliações

- 2 Scvapor1eDocumento24 páginas2 Scvapor1eWalter Mendes MendesAinda não há avaliações

- Equipamentos Industriais PDFDocumento295 páginasEquipamentos Industriais PDFMarcos Bassani Rech100% (1)

- Manual de Purgadores de Vapor de TubulaçõesDocumento48 páginasManual de Purgadores de Vapor de Tubulaçõesphilip_cadAinda não há avaliações

- Aula 7 - Linhas de VaporDocumento38 páginasAula 7 - Linhas de VaporLuis FollegattiAinda não há avaliações

- Trocador IIIDocumento14 páginasTrocador IIIpedreqAinda não há avaliações

- Ventilação+e+ar+condicionado+-+aula+8.1Documento49 páginasVentilação+e+ar+condicionado+-+aula+8.1Júnior MendesAinda não há avaliações

- Ciclos de RefrigeraçãoDocumento15 páginasCiclos de RefrigeraçãoRapha MingAinda não há avaliações

- EVAPORAÇÃO - PPTX - 2Documento31 páginasEVAPORAÇÃO - PPTX - 2alcidanAinda não há avaliações

- Termodinamica TrabalhoDocumento12 páginasTermodinamica TrabalhoMiguel OliveiraAinda não há avaliações

- Escoamento ExternoDocumento39 páginasEscoamento ExternorenatoAinda não há avaliações

- Geradores de Vapor - Slides PDFDocumento92 páginasGeradores de Vapor - Slides PDFVitor Araujo CostaAinda não há avaliações

- UltrafreezerDocumento18 páginasUltrafreezerjoao pedroAinda não há avaliações

- TermoDocumento9 páginasTermoACSA LIDIA DAMASCENO FERNANDES SOUSAAinda não há avaliações

- 01 - Apresentação Opera CaldeiraDocumento107 páginas01 - Apresentação Opera CaldeiraJair Ferreira FirmoAinda não há avaliações

- AVACDocumento23 páginasAVACJair MPAinda não há avaliações

- INTRODUÇÃO CorrigidoDocumento11 páginasINTRODUÇÃO CorrigidoRuberlan EvaristoAinda não há avaliações

- Refrigeração Por Compressão de VaporDocumento15 páginasRefrigeração Por Compressão de VaporAirton José MonteiroAinda não há avaliações

- Consumo de Vapor de Trocadores de Calor PDFDocumento17 páginasConsumo de Vapor de Trocadores de Calor PDFClerder CardosoAinda não há avaliações

- Projeto de HidráulicaDocumento15 páginasProjeto de HidráulicaEric Mansur0% (1)

- Operação em CaldeirasDocumento44 páginasOperação em Caldeiraslucio.reis5111100% (1)

- ASHRAE Fundamentos-Termodinâmica-Ciclo BásicosDocumento7 páginasASHRAE Fundamentos-Termodinâmica-Ciclo BásicosMarcelo CarabajalAinda não há avaliações

- Condensação. Ciclo de Refrigeração PDFDocumento38 páginasCondensação. Ciclo de Refrigeração PDFaislandesouza230% (1)

- Tratamento de Lodos de Estações de Tratamento de ÁguaNo EverandTratamento de Lodos de Estações de Tratamento de ÁguaAinda não há avaliações

- Trabalho2 PIC JRFinalDocumento32 páginasTrabalho2 PIC JRFinalHenrique DanielAinda não há avaliações

- Condutividade TérmicaDocumento3 páginasCondutividade TérmicaUbirajara NevesAinda não há avaliações

- TECNICA DE COMBATE A INCENDIO - Docx1.docx2.docx3.docx4Documento47 páginasTECNICA DE COMBATE A INCENDIO - Docx1.docx2.docx3.docx4Nil HenryAinda não há avaliações

- Monitoria 5 (Sargentos)Documento4 páginasMonitoria 5 (Sargentos)Renan Schmidt FariaAinda não há avaliações

- Mapa Mental - Fenômenos de Transporte - Passei DiretoDocumento1 páginaMapa Mental - Fenômenos de Transporte - Passei DiretoMarcel AyoubAinda não há avaliações

- Apostila de Climatologia PDFDocumento58 páginasApostila de Climatologia PDFJosé RobertoAinda não há avaliações

- Catalogo Jamaica Mangueiras Linha Agricola PDFDocumento30 páginasCatalogo Jamaica Mangueiras Linha Agricola PDFHenrique CastroAinda não há avaliações

- Transferência de Calor em Estado Não Estacionário (Ou Transiente)Documento12 páginasTransferência de Calor em Estado Não Estacionário (Ou Transiente)Taty Borges DinizAinda não há avaliações

- Teste - Atividade Objetiva 16-1-2023Documento4 páginasTeste - Atividade Objetiva 16-1-2023Rian mol100% (1)

- Fernandolourenco 1111118325582b3fd670908Documento83 páginasFernandolourenco 1111118325582b3fd670908Joaquim Monteiro100% (1)

- Aula 02.1 - Opera Es Preliminares e DefinitivasDocumento25 páginasAula 02.1 - Opera Es Preliminares e DefinitivasMarcela EugênioAinda não há avaliações

- Aletas Descrição e FuncionamentoDocumento7 páginasAletas Descrição e FuncionamentoAirton José MonteiroAinda não há avaliações

- Conseito de Calor - FisicaDocumento14 páginasConseito de Calor - FisicaDaniiell ÂngeloAinda não há avaliações

- Transferencia de CalorDocumento25 páginasTransferencia de CalorMoises LopesAinda não há avaliações

- Fundamentos Do Fogo e IncêndioDocumento75 páginasFundamentos Do Fogo e IncêndioRonaldo SoledadeAinda não há avaliações

- Relatório 6 - PRIMEIRA LEI NO REGIME PERMANENTEDocumento7 páginasRelatório 6 - PRIMEIRA LEI NO REGIME PERMANENTEWalter Gabriel de Abreu JúniorAinda não há avaliações

- Relatorio Capacidade Térmica Do Calorímetro e Calor Específico de Uma AmostraDocumento11 páginasRelatorio Capacidade Térmica Do Calorímetro e Calor Específico de Uma AmostraNynna FariasAinda não há avaliações

- Lista de Exercícios - CalorimetriaDocumento2 páginasLista de Exercícios - CalorimetriaIsabely LandgrafAinda não há avaliações

- Condensadores PDFDocumento18 páginasCondensadores PDFmarmaduke32100% (1)

- Fichas TecnicasDocumento12 páginasFichas TecnicasEvelise Bertelli Caprara100% (1)

- Ufcd 10332 - Manual - VFDocumento112 páginasUfcd 10332 - Manual - VFFabiana100% (2)

- Refrigeraçao Ar Condicionado PDFDocumento232 páginasRefrigeraçao Ar Condicionado PDFRobson Soares FerreiraAinda não há avaliações

- Secagem - Roteiro & ExercíciosDocumento8 páginasSecagem - Roteiro & ExercíciosThales Rossi SpartalisAinda não há avaliações

- Caderno Dgies #4Documento60 páginasCaderno Dgies #4ammborgesAinda não há avaliações

- NBR 16946 - Classificação Resistência Fogo Elementos Construtivos Edificações - Consulta Nacional FEV 2021Documento73 páginasNBR 16946 - Classificação Resistência Fogo Elementos Construtivos Edificações - Consulta Nacional FEV 2021WalterAinda não há avaliações

- Aula Convecção FT2Documento19 páginasAula Convecção FT2Geovane Moreira0% (1)

- Eletroterapia Aplicada À Biomedicina Estética Facial e Corporal OkDocumento47 páginasEletroterapia Aplicada À Biomedicina Estética Facial e Corporal OkBlogando Gaby100% (1)

- Estudo Refrigeracao-2Documento5 páginasEstudo Refrigeracao-2EpaminondasAinda não há avaliações

- Combustão GasDocumento18 páginasCombustão GasEdson José SantosAinda não há avaliações

- Avaliação - Unidade IV - Revisão Da TentativaDocumento6 páginasAvaliação - Unidade IV - Revisão Da TentativaKatia GarzãoAinda não há avaliações