Escolar Documentos

Profissional Documentos

Cultura Documentos

Curso Copersucar de Patio y Molinos

Enviado por

Deivid FerreiraTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Curso Copersucar de Patio y Molinos

Enviado por

Deivid FerreiraDireitos autorais:

Formatos disponíveis

CURSO DE OPERAO DE MOENDAS

CENTRO DE TECNOLOGIA COPERSUCAR - CTC

SEO DE TECNOLOGIA DE MOAGEM REV. 0 - JANEIRO / 1999

CURSO DE OPERAO DE MOENDAS

ndice

Transporte de Cana

Recepo e Manuseio de Cana

11

Alimentao

23

Alimentao - Cuidados Operacionais e de Projeto

37

Preparo de Cana

44

Alimentao do 1 Terno

59

Moagem de Cana

64

Sistema Hidrulico

83

Componentes da Moenda

104

10

Sistema de Embebio

105

11

Regulagem de Moenda

125

12

Montagem da Moenda

136

13

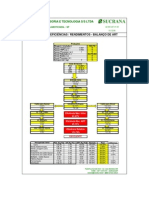

Avaliao do Desempenho da Moagem

148

CURSO DE OPERAO DE MOENDAS

CURSO BSICO SOBRE OPERAO E MONTAGEM DE MOENDAS

O objetivo deste curso fornecer aos supervisores, encarregados, operadores e mecnicos envolvidos com a rea de moagem de cana-de-acar uma viso geral dos equipamentos mais utilizados atualmente e informaes sobre seu funcionamento e cuidados na operao. Fornecemos tambm alguns parmetros operacionais de processo e uma viso rpida do controle analtico e sua interpretao para que os encarregados possam corrigir as anomalias que venham a ocorrer.

A avaliao de alguns resultados fundamentais e a informao e conscientizao dos operadores diretamente envolvidos com o processo, sobre a importncia desses valores, so fundamentais para um desempenho eficiente do sistema de moagem.

CURSO DE OPERAO DE MOENDAS

1 Transporte de Cana

1.1

Meios de transporte

As indstrias sucro-alcooleiras que so supridas com cana-de-acar como matria-prima, utilizam para transporte a via rodoviria, ferroviria e em pequena escala, a fluvial. A ferroviria muito difundida na Austrlia. No Brasil o transporte predominante, ou praticamente a sua totalidade, feito por via rodoviria.

Para o transporte rodovirio usam-se caminhes combinados com reboques em diferentes configuraes: caminho simples, trucado, caminho trucado com um reboque (Romeu e Julieta), caminho trucado com dois reboques (treminho) e um cavalo mecnico com dois reboques (rodotrem). As Figuras 1.1, 1.2, 1.3 e 1.4 mostram estas configuraes. Para curtas distncias, dentro da fazenda, tambm se utilizam tratores com um ou mais reboques.

As configuraes acima citadas valem tanto para o transporte de canas inteiras ou picadas (toletes de aproximadamente 30 cm). A diferena reside no tipo de carrocerias e tambm no carregamento e descarregamento de cana.

Figura 1.1 - Caminho trucado para transporte de cana

CURSO DE OPERAO DE MOENDAS

Figura 1.2 - Caminho com um reboque: "Romeu e Julieta"

Figura 1.3 - Caminho com dois reboques: "Treminho"

Figura 1.4 - Cavalo mecnico com dois reboques: "Rodotrem"

1.2

Tipos de carrocerias

Existem vrios tipos de carrocerias que foram desenvolvidos ao longo do tempo, medida que os caminhes tambm foram modernizando-se. Hoje a nfase no sentido de desenvolver sistemas versteis que transportem cana inteira e picada, utilizando-se o mesmo sistema de descarga e recepo. Carrocerias tipo fueiro para cana inteira (Fig. 1.5)

So carrocerias mais antigas, com a parte frontal e traseira fechadas e a lateral constituda de tubos verticais espaados com altura de

aproximadamente 1,5 m. Estes tubos contm no seu interior troncos de

CURSO DE OPERAO DE MOENDAS

madeira que se estendem at a altura total da carroceria. O

descarregamento feito por hilo com cabo passante.

Figura 1.5 - Carroceria tipo fueiro para cana inteira Carrocerias convencionais para cana inteira (Fig. 1.6)

As mais recentes so totalmente confeccionadas em ao, sendo tambm fechadas na parte frontal e traseira e as laterais semi-abertas. A descarga feita passando-se cabos de ao sob a carga, com as extremidades de um lado enganchadas nas correntes pendentes da mesa e do lado oposto enganchadas nos ganchos do balano do hilo. Todas estas operaes so feitas no ato da descarga, o que requer uma elevada mo de obra. Para diminu-la e agilizar o sistema, os cabos foram fixados s carrocerias. Neste caso, as extremidades de um lado dos cabos so presas na lateral superior da carroceria do lado da descarga e as opostas, presas a um tubo ou perfil que repousa na lateral superior oposta. A descarga feita por hilo, cujo balano provido de ganchos que levantam o tubo ao qual esto presos os cabos, movimentando-o no sentido ascendente. Neste caso s se requer um operrio para manobrar o hilo, entretanto cada carroceria requer o seu prprio conjunto de cabos. No primeiro caso, a altura da traseira da mesa deve ser maior que a da carroceria e no segundo caso, o contrrio. Para poder utilizar os dois

5

CURSO DE OPERAO DE MOENDAS

sistema de descarga varia-se a altura da traseira da mesa atravs de sistema hidrulico, tornando o sistema mais verstil.

Figura 1.6 - Carroceria convencional para cana inteira Carroceria tipo caamba para cana inteira e picada (Fig. 1.7)

uma carroceria totalmente fechada feita em chapa e perfis de ao. A descarga feita basculando-se a caamba cujo eixo de articulao se localiza na parte superior lateral do lado da descarga. O basculamento foi previsto para ser feito com hilo, entretanto pode-se utilizar a ponte rolante com balano adaptado. Podem equipar os caminhes trucados, com um reboque, treminho ou rodotrem.

Figura 1.7 - Carroceria tipo caamba para cana inteira e picada Carroceria com basculamento lateral para cana picada e inteira (Fig. 1.8) Foi um dos primeiros tipos de carrocerias adotadas para cana picada embora tambm transporte cana inteira. A descarga efetuada por guincho

6

CURSO DE OPERAO DE MOENDAS

hidrulico lateral provido de dois braos articulados que se engatam num apoio da base da carroceria, basculando-a. medida que a carroceria vai sendo basculada, a tampa lateral se abre, fazendo a carga fluir.

Figura 1.8 - Carroceria com basculamento lateral para cana picada ou inteira. Carroceria tipo container para cana picada (Fig. 1.9)

uma carroceria fechada e totalmente independente do chassis de modo que no carregamento na lavoura os caminhes no adentram nos canaviais, ficando menos sujeitos ao desgaste. Nos canaviais os containers so transportados por tratores e o descarregamento feito atravs de guincho hidrulico que rotaciona o container sobre si, at um ngulo que a carga escoe. A vantagem deste sistema que a descarga pode ser efetuada em ambos os lados da carroceria. A capacidade de cada container pode variar de 10 at 30 toneladas.

Figura 1.9 - Carroceria tipo container para cana picada Carroceria com sistema de tela para cana picada e inteira

7

CURSO DE OPERAO DE MOENDAS

Trata-se de uma carroceria totalmente fechada e recoberta internamente com uma tela. Esta presa no sentido longitudinal da carroceria, na parte superior do lado da descarga e, do outro lado, a um tubo longitudinal que repousa tambm na parte superior da carroceria. O descarregamento efetuado por meio de hilo, cujo balano levanta o tubo com a tela movimentando-o no sentido ascendente, fazendo a carga tombar. Para a descarga de cana picada, a parte frontal e traseira acima da carroceria so fechadas por flaps, para que a carga no transborde. Os flaps possuem movimentos de avano, recuo e pivotamento, comandados por sistemas hidrulicos para adaptar-se a diferentes tamanhos de carrocerias.

Por motivos econmicos, a tendncia a adoo somente de caminhes de grande capacidade de carga, principalmente o rodotrem, ficando os caminhes de pequena capacidade para utilizao em distncias curtas ou em locais com insuficincia de espao para manobra, e tambm em determinadas estradas .

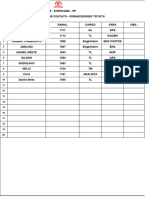

Em termos de tipo de cana a transportar, a tendncia a adoo de cana picada. Os motivos so; mo-de-obra para corte cada vez mais escassa, nova lei ambiental que restringe a queima de cana, necessidade de reduo no custo da colheita, etc. A cana inteira, no futuro, ficar restrita a locais onde no possvel a mecanizao devido a condies topogrficas. A capacidade de carga dos veculos depende muito do tipo de carregamento, estado, variedade e arranjo da cana, etc. Na tabela 1.1 encontra-se um indicativo da capacidade de carga dos diversos veculos mencionados acima.

Tabela 1.1 - Capacidade de carga dos veculos utilizados no transporte de cana.

Tipo de Veculo

Toneladas

CURSO DE OPERAO DE MOENDAS

Caminho simples Caminho trucado Romeu e Julieta Treminho Rodotrem 10-13 13-20 30-40 40-50 50-60

1.3

Sistema de transporte

O sistema de transporte deve ser eficiente, sem no entanto haver ociosidade excessiva de equipamentos. Deve fornecer cana em quantidade suficiente, sem ocasionar parada da indstria por falta de matria-prima, uma vez que qualquer interrupo na moagem ir acarretar vrios transtornos no processo de fabricao e, em consequncia, diminuir a eficincia global da indstria, o que extremamente indesejvel.

Uma usina de acar opera 24 horas ininterruptamente. As paradas s ocorrem devido a chuvas ou para manuteno prevista na indstria quando cessa o transporte de cana. A parada prevista para manuteno, em mdia a cada 20 dias, tem a tendncia atual de ser mais longa, com o intuito de melhorar o aproveitamento de tempo.

A cana pode ser transportada continuamente durante 24 horas ou somente durante um perodo, interrompendo-se parte da noite. A vantagem do transporte contnuo a utilizao mais racional do sistema e o menor investimento relativo. No entanto, os equipamentos esto sujeitos a maiores desgastes e quebras, principalmente durante o perodo noturno. Quanto ao transporte intermitente, h necessidade de maior quantidade de veculos, tratores e colheitadeiras, o que acarreta um investimento maior nos equipamentos e tambm a necessidade de investimento na infra-estrutura da indstria para estocagem e posterior alimentao de cana. Um fator que deve ser levado em conta no transporte de cana a deteriorao da matria-prima

9

CURSO DE OPERAO DE MOENDAS

aps o corte. Alm da perda de sacarose, no processamento na indstria a qualidade do acar fica muito prejudicada e a fermentao torna-se mais difcil. Via de regra, a cana deve ser processada no mximo 24 horas aps o corte.

10

CURSO DE OPERAO DE MOENDAS

2 Recepo e Manuseio de Cana

2.1

Introduo

Toda a cana que entra na usina pesada em balana do tipo plataforma. Pesa-se o caminho com carga ao entrar na indstria e novamente na sada, j vazio, obtendo-se o peso da cana pela diferena. Alguns caminhes so escolhidos dentro de um sistema estatstico preestabelecido para retirada de amostras na sonda. A pesagem necessria para controle da quantidade de matria-prima, pagamento de cana, clculo da eficincia dos equipamentos e global da usina, assim como para quantificar eventuais perdas. A pesagem e a anlise da matria-prima so necessrias tambm para o controle qumico e balano energtico e de massa da usina.

A cana, como uma matria de baixa densidade, ocupa um volume relativamente grande. A consequncia deste fato que os equipamentos para seu manuseio tero, proporcionalmente, maiores dimenses. A densidade da cana influenciada por vrios fatores, tais como: variedade, clima, arranjo (cana ordenada em feixe, aleatrio), estado (inteira, picada, desfibrada), altura de estocagem, etc. Na Tabela 2.1 tem-se um indicativo das densidades da cana em diversas situaes. Aps a pesagem, a cana pode ser conduzida diretamente para processamento ou ser estocada para posterior moagem. A cana picada, por ter maior superfcie exposta deteriorao, no estocada.

11

CURSO DE OPERAO DE MOENDAS

Tabela 2.1 - Densidade da cana

Estado da Cana Cana inteira no ptio Cana inteira no barraco Cana inteira na esteira Cana picada na esteira Cana desfibrada na esteira Cana picada no caminho * H Altura mdia do feixe de cana

* H (m) 2,5 7,0 2,5 1,5 2,0

Densidade (kg/m3) 295 - 320 295 - 370 175 - 230 345 - 410 300 - 400 400 - 500

2.2

Estocagem de cana

2.2.1

Ptios

Ptios so reas de cho batido ou de concreto a cu aberto, sobre as quais as canas so empilhadas. O manuseio de cana feito atravs de tratores providos de garras (Fig. 2.1), tanto para empilhamento quanto para posterior suprimento das mesas alimentadoras. A capacidade de estocagem do ptio est limitada altura da elevao da garra do trator, que em mdia de 2,5 m. O peso especfico mdio da cana no ptio da ordem de 300 kg/m3, portanto a capacidade por rea de 750 kg/m2. As principais caractersticas do ptio so: Investimento inicial na infra-estrutura menor. Possibilidade de reciclagem de matria-prima mais racional. Custo elevado de manuteno dos tratores. Limitao na altura de estocagem, portanto necessita de rea

proporcionalmente maior. Consumo de combustvel elevado.

12

CURSO DE OPERAO DE MOENDAS

Necessidade de mesas alimentadoras com a parte traseira aberta ou com um mecanismo para abrir e fechar.

Figura 2.1 - Trator para manuseio de cana no ptio

2.2.2

Barraco

Barraco de cana a designao de edifcios construdos em alvenaria ou estruturas metlicas, podendo ser um prolongamento do prprio edifcio das moendas ou difusor. Normalmente possui uma largura entre 20 a 30 metros e uma altura em torno de 15 metros, e sempre provido de pontes rolantes. O manuseio de cana no barraco feito por meio de garras hidrulicas (Figura 2.2) ou de balano (Figura 2.3) que so acoplados no gancho da ponte rolante. O peso especfico mdio da cana estocada no barraco da ordem de 335kg/m3 e a altura de estocagem depende da altura do barraco e tambm

13

CURSO DE OPERAO DE MOENDAS

da caracterstica mecnica da ponte rolante. As caractersticas principais do barraco so: Utiliza menor rea em relao ao ptio, devido a altura de estocagem maior. Energia para movimentao de cana pode ser gerada na prpria usina (economia de leo diesel). Custo de aquisio do barraco e da ponte rolante elevado. Capacidade de alimentao limitada devido restrio nos movimentos da ponte e do peso morto elevado das garras. Perde-se muito tempo para movimentao das pontes rolantes,

principalmente para os barraces longos.

Figura 2.2 - Garra hidrulica

14

CURSO DE OPERAO DE MOENDAS

Figura 2.3 - Balano retirando cana inteira do caminho no barraco de cana

2.2.3

Estocagem em container ou reboques (Figura 2.4)

Quando o transporte feito em containers a cana pode ser estocada nele mesmo. Para isso, utiliza-se um trator especialmente adaptado tanto para descarga, quanto para posterior alimentao. Um outro meio de se estocar a cana quando o transporte feito por rodotrem. As duas carretas se separam do cavalo mecnico e ficam livres. Um trator utilizado somente para levar as carretas do local de estocagem at o ponto de descarga e voltar.

15

CURSO DE OPERAO DE MOENDAS

Figura 2.4 - Estocagem em containers

2.3

Equipamentos para descarga e manuseio

A seguir sero descritos descarregamento de cana.

os equipamentos mais comuns usados para

2.3.1

Hilo

o equipamento mais difundido para descarga de cana. um sistema simples, fcil de operar, prtico e relativamente rpido. um guincho composto de uma estrutura tubular ou de perfis laminados, com altura variando entre 13 a 16 m. A estrutura sustenta um sistema de cabos com polias que movimenta uma viga horizontal num movimento ascendente e descendente. O caminho a ser descarregado estacionado entre o hilo e a mesa, ou entre o hilo e a rampa de descarga. Como vimos anteriormente, pode ser usado para descarga de carrocerias simples para cana inteira, com ou sem cabos fixos, carroceria tipo caamba com bscula superior ou com sistema de telas. A descarga se

processa por ao de tombamento ou basculamento. (Figuras 2.5 e 2.6).

16

CURSO DE OPERAO DE MOENDAS

O hilo pode ser fixo ou mvel. No mvel, a estrutura presa a uma plataforma que se move sobre trilhos e possui um contrapeso na traseira. Quanto ao acionamento do sistema de cabos pode ser mecnico ou hidrulico. Para se ter um melhor controle, alguns hilos possuem uma guia para o balano, o que torna o hilo mais fcil de operar.

Figura 2.5 - Hilo mecnico fixo, descarregando cana inteira

17

CURSO DE OPERAO DE MOENDAS

Figura 2.6 - Hilo hidrulico mvel, descarregando cana picada

2.3.2

Balano

um "guindaste" hidrulico utilizado em conjunto com pontes rolantes. usado para descarga de cana inteira do caminho dentro do barraco (Fig. 2.3). Apresenta cabos de ao pendentes de uma viga que so colocados manualmente de forma a laar o feixe de cana. A carga erguida e levada para o estoque ou para mesas alimentadoras. O desenlace do feixe de cana feito hidraulicamente pelo operador da ponte. um sistema que requer muita

18

CURSO DE OPERAO DE MOENDAS

mo de obra, difcil de operar e no nada prtico. Por isso mesmo est em desuso.

2.3.3

Garra hidrulica

A sua funo restringe-se movimentao de cana inteira dentro do barraco; para estocagem e alimentao das mesas. O equipamento no se destina a descarregamento de cargas dos caminhes. Como no sistema de balano, trabalha acoplada ponte rolante. constituda de uma viga horizontal na qual se encontram os braos mecnicos articulados que so movidos por cilindros hidrulicos que abraam os feixes de cana (Fig. 2.2).

2.3.4

Tombador hidrulico lateral

Este sistema utilizado para descarregamento de cana com carroceria com bscula lateral. um guindaste hidrulico, fixo no cho, formado por dois braos mecnicos articulados, movimentados por cilindros hidrulicos, que se engatam base da carroceria, basculando-a. medida que a carroceria vai se inclinando, sua tampa lateral vai se abrindo, deixando a carga fluir (Figura 2.7). um equipamento simples, fcil de operar e requer somente um operador para todo o ciclo de descarga tornando o sistema gil. Entretanto, as carrocerias esto mais sujeitas toro.

19

CURSO DE OPERAO DE MOENDAS

Figura 2.7 - Tombador hidrulico para cana picada

2.3.5

Tombador hidrulico para container

um guincho hidrulico fixo, composto de duas lanas mveis presas a uma plataforma rotativa. As lanas encaixam-se em dois canais da base da carroceria e ,o sistema rotaciona o container em torno de si mesmo, em dois estgios, atravs de cilindros hidrulicos, at a um ngulo em que a cana escoe. O sistema fcil de operar e requer somente um operador. A vantagem deste sistema que o descarregamento pode ser feito em ambos os lados da carroceria.

20

CURSO DE OPERAO DE MOENDAS

2.3.6 Trator

O trator usado para movimentar cana inteira no ptio, para estocagem e alimentao das mesas. provido de garras que se abrem e fecham, comandadas hidraulicamente (Fig. 2.1). muito eficiente para movimentao de cana, entretanto o custo de manuteno e o consumo de combustvel so elevados.

2.4

Limpeza de cana

A prtica atual para colheita de cana queim-la na lavoura, com o objetivo de facilitar a colheita manual e minimizar as impurezas vegetais. A grande parte das impurezas minerais retirada atravs de lavagem de cana nas mesas alimentadoras. Este procedimento acarreta inconvenientes, tais como; perda de sacarose, necessidade de uma infra-estrutura para o bombeamento, decantao e neutralizao da gua e posterior tratamento dos efluentes para devoluo ao meio ambiente em condies normais.

Com a nova legislao sobre o meio ambiente tornando-se mais abrangente e mais rigorosa ano a ano, o enfoque sobre a colheita e limpeza de cana est se alterando profundamente. Atualmente, est proibida a queima de cana em um raio de 5 km da cidade. Entrar tambm em vigor a lei da bacia hidrogrfica, que rege sobre a captao e uso da gua dos rios, alm da legislao sobre a lei dos efluentes.

Para

atender a

estas

leis, em mdio prazo, a colheita de cana

necessariamente ser crua e mecanizada. O corte manual restringir-se- a locais onde a topografia no permita a mecanizao. Com a colheita crua e mecanizada, as impurezas vegetal e mineral iro aumentar e com a restrio ao uso da gua e maior rigor na emisso de efluentes e particulados, a limpeza de cana passar certamente a via seca, eliminando-se a lavagem.

21

CURSO DE OPERAO DE MOENDAS

Algumas usinas j possuem sistema de limpeza de cana a seco. Basicamente este sistema consiste de uma mesa alimentadora, uma srie de correias transportadoras, escova rotativa e cmaras de separao dotadas de

ventiladores. A mesa alimentadora tem inclinao de 45, com fundo perfurado para retirada de impurezas minerais. A separao das impurezas vegetais feita em 3 estgios. Na primeira cmara, dotada de 4 ventiladores, localizada na transferncia de cana da mesa para a correia transportadora; na segunda cmara, dotada de um ventilador nico, localizada aps as escovas rotativas, na transferncia da primeira para a segunda correia e na terceira cmara, tambm dotada de um ventilador nico, localizada na transferncia da segunda para a terceira correia. As impurezas so coletadas atravs de sries de correias transportadoras e enviadas a uma moega coletora, onde so retiradas por caminhes. A escova rotativa destina-se ao desprendimento de impurezas grudadas cana para melhorar a eficincia das ventilaes posteriores.

22

CURSO DE OPERAO DE MOENDAS

3 Alimentao

3.1

Introduo

A cana recebida pela Usina deve ser conduzida s moendas ou difusores convenientemente, passando pelo sistema de preparo. Este sistema de conduo deve ser robusto e confivel para suportar, sem quebras, os esforos elevados a que esto submetidos. Tambm deve propiciar a alimentao do equipamento de extrao de caldo, mais contnua e uniformemente possvel, sem interrupes, pois como veremos a seguir, esta uniformidade um fator preponderante para boa performance e obteno de elevado nvel de extrao nas moendas ou difusores.

Esta interligao feita atravs de mesas alimentadoras e esteiras de cana (Fig. 3.1). A figura mostra um possvel layout de equipamentos nos setores de descarga, alimentao, preparo e moagem de cana. Um dos cuidados que se deve tomar no projeto destes setores quanto ao trfego de caminhes. O fluxo deve ser bem eficiente, livre de quaisquer obstculos, de tal forma que o motorista no precise de nenhuma manobra alm da normal para entrar e sair da rea industrial. Uma manobra de marcha a r com caminhes, por exemplo, altamente condenada.

23

CURSO DE OPERAO DE MOENDAS

Figura 3.1 - Interligao entre descarga, alimentao e extrao

3.2

Mesas alimentadoras

3.2.1

Equipamento

Sua funo principal fazer a interligao conveniente entre a descarga ou a estocagem e o condutor principal de cana (esteira de cana ou correias transportadoras). As mesas alimentadoras so transportadores que possuem caractersticas peculiares para desempenhar a funo. So transportadores de corrente muito largos e curtos, com formato do seu leito retangular ou mesmo quadrado, e sempre posicionado perpendicularmente s esteiras de cana. A

24

CURSO DE OPERAO DE MOENDAS

sua funo bsica receber a cana dos caminhes ou da estocagem e fazer uma alimentao uniforme das esteiras ou correias tranportadoras.

A largura da mesa depende do comprimento das carrocerias dos caminhes, devendo ser de 2 a 2,5 m maior que o comprimento destas. As mesas alimentadoras que recebem cana de ptios por meio de tratores, podem ser mais estreitas, com largura em torno de 8 m. Normalmente, as mesas recebem feixes de canas em lotes (bateladas), devendo portanto possuir a capacidade de proporcionar alimentao regular, contnua e uniforme da esteira, dosando a carga recebida. Uma outra funo das mesas propiciar a lavagem da cana sobre o seu leito. Atravs de tubo perfurado, posicionado transversalmente mesa, prximo ao seu eixo de acionamento, a gua jogada sobre a camada de cana. Lava-se somente cana inteira, pois a picada, devido maior rea de exposio, perderia muita sacarose.

3.2.2

Tipos de mesas

As mesas alimentadoras normalmente so conhecidas como convencionais, de mdia inclinao e de elevada inclinao. A mesa convencional

caracteriza-se por ter um leito com ngulo de inclinao variando de 0 a 20 (Fig. 3.2) e normalmente trabalha com corrente com garras , sem o uso de

taliscas (Fig. 3.3). A mesa de inclinao mdia possui um ngulo do leito de 30, 35 ou 40 e a mesa de inclinao elevada de 45 e 50 (Fig. 3.4).

Normalmente, ambas usam correntes com taliscas (Fig. 3.5).

As mesas devem, preferencialmente, utilizar correntes de arraste, pois as correntes de rolos desgastar-se-iam rapidamente devido penetrao de partculas abrasivas entre o rolo e a bucha. Quando no se faz o uso de taliscas, o espaamento entre as correntes no deve exceder 600 mm; caso contrrio pode chegar a 1200 mm (Fig. 3.5).

25

CURSO DE OPERAO DE MOENDAS

Figura 3.2 - Mesa alimentadora convencional

Figura 3.3 - Correntes para mesa alimentadora convencional

Figura 3.4 - Mesa 45

26

CURSO DE OPERAO DE MOENDAS

Figura 3.5 - Corrente e talisca para mesa 45

3.2.3

Acionamento de mesas alimentadoras

Para cumprir as funes bsicas de dosar a carga e promover alimentao uniforme, contnua e ininterrupta das esteiras de cana imprescindvel que as mesas alimentadoras possuam velocidade de operao continuamente varivel. Sem esta variao torna-se difcil cumprir a tarefa acima. Esta variao de velocidade pode ser produzida de vrias maneiras. Na indstria aucareira basicamente so utilizados o variador eletromagntico, inversor de frequncia e em menor escala o acoplamento hidrulico com conversor de torque e o acionamento hidrulico.

O acionamento com variador eletromagntico foi largamente difundido no passado mas hoje os inversores de frequncia esto em franca ascenso devido a queda nos preos, menor manuteno, compactao do acionamento e economia de energia.

27

CURSO DE OPERAO DE MOENDAS

O variador eletromagntico trabalha pelo princpio da variao do fluxo magntico na bobina presa no eixo de sada. Dependendo desta intensidade do fluxo magntico h maior ou menor escorregamento entre o eixo de entrada e sada, variando a velocidade relativa entre ambos. Portanto a potncia na entrada e sada diferente e esta diferena dissipada em forma de calor. Devido a estas caractersticas, para baixas velocidades, o variador tende a esquentar.

Figura 3.6 -

Acionamento de uma mesa alimentadora, com variador eletromagntico

O conversor ou inversor de frequncia trabalha pelo princpio da variao da tenso e frequncia que alimenta o motor eltrico, variando a velocidade do

28

CURSO DE OPERAO DE MOENDAS

motor. Uma vantagem que o inversor limita a corrente do motor, diminuindo os picos de partida e, principalmente, no apresenta perdas de potncia to altas como os variadores, quando se trabalha com velocidades mais baixas, dando uma grande economia de energia. Para baixas velocidades, a ventilao do motor prejudicada alm de o torque de partida diminuir sensivelmente. A variao da frequncia e tenso totalmente eletrnica.

O acionamento hidrulico (Fig. 3.7) constitudo de; reservatrio de leo, vlvulas, motor eltrico, bomba de pistes axiais, motor hidrulico de pistes axiais e redutor de velocidade. A variao de velocidade no caso hidrulico feita pela variao contnua de vazo de leo por meio de inclinao do angulo de trabalho dos pistes da bomba. Existe uma variante em que se usa motor hidrulico de pistes radiais de elevado torque, eliminando o uso do redutor de velocidade, tornando o acionamento compacto.

29

CURSO DE OPERAO DE MOENDAS

Figura 3.7 - Acionamento hidrulico para mesa alimentadora

O acionamento hidrulico com conversor de torque (Fig. 3.8) constitudo de: reservatrio de leo, acoplamento hidrulico bipartido, bomba de leo acionada por meio de motor eltrico, anel pescador e trocador de calor. A velocidade variada por meio da quantidade de leo em circulao dentro do acoplamento. Quanto maior a vazo de leo, menor o "escorregamento" entre as duas metades do acoplamento e vice-versa. A quantidade de leo a ser bombeada regulada pelo anel pescador.

30

CURSO DE OPERAO DE MOENDAS

Figura 3.8 - Acionamento hidrulico com conversor de torque.

Para melhorar as caractersticas de alimentao uniforme e contnua, as mesas de mdia e elevada inclinao so equipadas com nivelador de cana. Trata se de um eixo tubular com braos, que gira numa rotao em torno de 40 rpm. posicionado perto do eixo acionador, distanciado cerca de 1000 mm do leito da mesa, no deixando que a camada de cana ultrapasse essa altura.

A velocidade mxima das mesas alimentadoras normalmente limitada a: Mesas convencionais Mesas 30, 35, 40 Mesas 45, 50

: 8 m/min. : 13- 15 m/min. : 15- 18 m/min

31

CURSO DE OPERAO DE MOENDAS

3.2.4 Caractersticas operacionais

A seguir esto listadas as caractersticas principais das mesas.

Mesas convencionais: A capacidade de alimentao elevada pois a camada de cana sobre a mesa espessa. A lavagem de cana deficiente devido a esta grossa camada de cana dificultar a penetrao da gua (Fig. 3.2). Mesmo com velocidade da mesa varivel, o controle de alimentao ainda no total, dependendo muito da habilidade do operador.

Mesas de elevada inclinao (45 e 50) Nas mesas de inclinao elevada, a cana ao ser movimentada fornece uma camada uniforme de pouca espessura. Esta menor altura da camada de cana melhora a eficincia de lavagem, facilita o controle e uniformidade de alimentao. Entretanto, esta menor altura da camada de cana reduz a capacidade de alimentao da mesa e portanto necessrio uma velocidade maior. O desgaste das correntes maior que nas mesas convencionais.

3 Proporcionalmente, utiliza menor quantidade de gua de lavagem (5 m /TC)

que as mesas convencionais (10 m3/TC).

3.2.5

Capacidade das mesas alimentadoras

A capacidade das mesas alimentadoras depende basicamente da altura da camada de cana sobre o seu leito, da velocidade do transportador e do peso especfico do material. Nas mesas alimentadoras convencionais a camada de cana sobre o seu leito depende muito da sobreposio de cana no momento da descarga, portanto

32

CURSO DE OPERAO DE MOENDAS

torna-se difcil estabelecer uma capacidade. Entretanto, em ritmo normal de descarga, trabalhando com cana inteira, podemos considerar uma capacidade mxima em torno de 800 TCH.

No caso das mesas 45, a camada de cana sobre o seu leito bem mais uniforme, no dependendo tanto da maneira de descarga. Entretanto a capacidade tambm influenciada pela altura das garras das taliscas. Para uma mesa com velocidade mxima de 18m/min., a capacidade mxima da ordem de: Altura das garras de 250 mm Altura das garras de 200 mm

: 320 TCH. : 200 TCH.

Para as mesas de mdia inclinao, a capacidade mdia da ordem de 400 a 500 TCH.

3.3

Esteira de cana

3.3.1

Equipamento

No sistema mais usual, a conduo de cana desde as mesas alimentadoras at o sistema de extrao compe-se de uma ou mais esteiras metlicas de cana em srie, seguida de correia transportadora. Na esteira metlica ou no final dela, so montados os equipamentos de preparo de cana, jogo de facas e desfibrador. As esteiras metlicas so transportadores metlicos, fechados lateralmente com chapas de ao, sendo o fundo constitudo de taliscas presas s correntes e que se movem juntas (Fig. 3.9). Sua seo transversal possui formato retangular. As correntes so apoiadas em vigas longitudinais e o nmero de linhas varia de dois a quatro, dependendo da bitola e comprimento da esteira. Pode-se usar vrios tipos de corrente, entretanto a mais utilizada a de rolos. A funo da esteira conduzir a cana para a esteira de borracha, passando antes pelo sistema de preparo (Fig. 3.1). As esteiras metlicas

33

CURSO DE OPERAO DE MOENDAS

servem tanto para cana inteira quanto para picada, no havendo distino entre elas. A inclinao mxima da esteira metlica deve ser limitada a 18 e da correia transportadora a 23.

Em termos de dimenses, o comprimento total da esteira metlica geralmente limitado a 50m, pois acima deste valor o esforo nas correntes torna-se elevado, havendo o perigo de desgaste prematuro ou mesmo de rompimento. Portanto, quando h necessidade de esteiras com comprimentos maiores, utiliza-se duas ou mais esteiras em srie. Sempre que possvel, evita-se a colocao das esteiras em ngulo reto entre si (esteira transversal), pois a transferncia de material de uma para outra problemtica. A largura da esteira normalmente igual bitola da moenda; no entanto, utiliza-se uma bitola imediatamente superior, por motivos de capacidade ou de melhores condies de alimentao.

Figura 3.9 - Esteira metlica

34

CURSO DE OPERAO DE MOENDAS

3.3.2 Acionamento de esteiras

A velocidade da esteira de cana deve ser varivel continuamente e nunca ser fixa, pois deve absorver variaes voluntrias no processo de produo, assim como as irregularidades na alimentao da cana, alm de permitir a automatizao total da alimentao.

O sistema de variao de velocidade e os equipamentos utilizados no acionamento so idnticos aos da mesa, j descritos.

A velocidade mxima das esteiras metlicas funo do tipo de transportador, corrente e da capacidade de transporte. A capacidade dada por:

b h d V 60 1000

Q=

(ton / h)

Sendo:

Q - Capacidade mxima do transportador (ton/h) b - Largura da esteira (m) h - Altura mdia da cana sobre a esteira (m) d - Peso especfico da cana sobre a esteira (kgf/m3) V - Velocidade mxima da esteira (m/min)

A altura mdia h da cana, na prtica, pouco menor do que a altura da lateral da esteira.

A velocidade escolhida ento, de modo que a capacidade mxima do transportador seja em torno de 40% maior que a capacidade da moenda ou difusor. Normalmente, a velocidade mxima das esteiras limitada a 15m/min.

35

CURSO DE OPERAO DE MOENDAS

3.3.3 Correia transportadora para cana

A vida mdia da corrente e talisca de trs safras, sendo que em todas as safras as correntes devem ser reformadas. A aquisio e reforma das correntes so itens que oneram em muito o custo de manuteno das esteiras de cana e o enfoque atual diminuir o custo de manuteno industrial. Com o advento do sistema de limpeza a seco de cana, as esteiras de corrente sero substitudas por correias transportadoras. Isto possibilitar a reduo de custo de manuteno sensivelmente.

36

CURSO DE OPERAO DE MOENDAS

4 Alimentao - Cuidados Operacionais e de Projeto

Para o bom desempenho de todo o conjunto de moagem, como foi dito antes, a uniformidade e continuidade de alimentao da cana um fator imprescindvel. Entretanto, para se conseguir o intento necessrio, alm do projeto adequado destes setores, uma operao correta dos equipamentos. A seguir listamos alguns pontos importantes com respectivo comentrio.

(A) - Layout

Deve-se dar especial ateno na fase de implantao dos equipamentos industriais. O layout dos equipamentos deve ser bem racional, dando-se uma especial ateno ao trfego eficiente dos caminhes de cana, pois um layout mal feito nunca propiciar uma alimentao de cana adequada, alm de tornar difcil o posterior rearranjo e modificaes.

(B) - Acionamento de mesas e esteiras

O acionamento das mesas e esteiras de cana deve ser com velocidade continuamente varivel, para possibilitar ao operador, principalmente das mesas alimentadoras, o controle de camada de cana sobre as esteiras e a maior uniformidade de alimentao possvel. A uniformidade total de alimentao s conseguida com automatizao total da alimentao, o que no pode ocorrer se a velocidade dos transportadores no for varivel.

(C) - Cabine do operador das mesas.

O operador das mesas alimentadoras deve possuir uma viso clara e perfeita de todo o conjunto de mesas e esteiras, assim como a transferncia de cana de um equipamento a outro. Portanto, a localizao da cabine do operador importante para atender a estes requisitos. Para sistemas mais modernos a alimentao totalmente automatizada, a cabine de operao encontra-se no centro geogrfico da usina e todo o processo (inclusive fabricao, caldeiras,

37

CURSO DE OPERAO DE MOENDAS

fermentao e destilao) comandado desta cabine. Em pontos vitais so colocadas cmeras de TV por meio das quais o operador tem uma viso pontual.

(D) - Largura de mesa

Figura 4.1 - Largura de mesas alimentadoras (E) - Ligao mesa/esteira

38

CURSO DE OPERAO DE MOENDAS

Figura 4.2 - Altura de descarga

39

CURSO DE OPERAO DE MOENDAS

(F) - Dimenses recomendadas para instalao

MESA CONVENCIONAL / ESTEIRA METLICA

Figura 4.3 - Instalao de mesa convencional/esteira de cana

40

CURSO DE OPERAO DE MOENDAS

(G) - Dimenses recomendadas para instalao

MESA 45o / ESTEIRA DE CANA

Figura 4.4 - Instalao de mesa 45/esteira de cana

41

CURSO DE OPERAO DE MOENDAS

(H) - Alimentao da esteira

Figura 4.5 - Alimentao de esteira

42

CURSO DE OPERAO DE MOENDAS

(I) - Cana na esteira

FIG. 4.6 - Altura de Camada de Cana na Esteira

43

CURSO DE OPERAO DE MOENDAS

5 Preparo de Cana

5.1

Objetivo

A cana, por natureza, possui uma estrutura slida e a sacarose encontra-se na polpa interna envolta em casca dura. Para facilitar o trabalho de extrao devese desfazer esta formao natural.

Os objetivos do preparo de cana so: Romper a estrutura dura da cana desagregando os tecidos fibrosos e transformando-os em partculas com granulometria mais ou menos uniforme. Abrir e romper maior nmero de clulas possveis, sem no entanto extrair sacarose. Aumentar a densidade da cana.

Deve-se ainda manter pedaos de fibra com comprimento suficiente para promover a alimentao da moenda. Com isto consegue-se um material homogneo e permevel que facilita a extrao e o controle e uniformidade de alimentao das moendas. A cana assim preparada, alm de propiciar o aumento de densidade, possibilita a instalao de calha Donelly, que favorece enormemente o aumento de capacidade das moendas. A densidade elevada de 175 para cerca de 350 kg/m3 no caso de cana inteira. O rompimento de clulas tambm torna a embebio mais eficiente, pois promove uma maior diluio e lavagem da sacarose nas clulas abertas. Portanto, para se obter a conjugao de alta moagem com elevada extrao, um bom preparo de cana de fundamental importncia.

No processo de difuso, a combinao de clulas abertas e fibras longas, fator decisivos para conseguir boa permeabilidade no colcho de cana, tornando assim o processo fsico-qumico de lixiviao e percolao eficiente dentro do difusor, obtendo-se elevada extrao de sacarose.

44

CURSO DE OPERAO DE MOENDAS

Os equipamentos utilizados para o preparo de cana so combinaes de jogos de facas e desfibradores.

5.2

Jogo de facas

Consiste de um eixo robusto no qual so montados os suportes que sustentam as lminas, e este conjunto (rotor), gira sobre mancais de rolamentos. As lminas com gumes cortantes, descrevendo movimento giratrio, cortam e rompem a cana sobre as esteiras. Os jogos de facas podem ser fixos ou oscilantes. As facas fixas normalmente so mais leves, as lminas so mais finas e em menor nmero. A fixao no suporte pode ser atravs de parafusos ou por encaixe (Fig. 5.1). Geralmente so utilizadas como 1

o

jogo nivelador ou jogo de faca espalhador para

alimentar os desfibradores verticais. A velocidade perifrica normalmente de aproximadamente 50 m/s, com uma rotao de 600 rpm.

Figura 5.1 - Facas fixas

45

CURSO DE OPERAO DE MOENDAS

Quanto s facas oscilantes, possuem maior quantidade de lminas e so mais pesadas, formando uma disposio hexagonal. As lminas so oscilantes em torno de eixos presos a suportes (Fig. 5.2). Podem ser usadas tanto para 1o ou 2o jogo de facas.

Os jogos de facas desenvolvidos pela Copersucar so as facas oscilantes denominadas de COP 8 e COP 9. A diferena bsica entre elas reside no dimetro de giro e na rotao, mantendo-se a mesma velocidade perifrica de 60 m/s (Fig. 5.2). O COP 8 gira a 630 rpm, com um dimetro de giro de 1.820 mm e o COP 9 gira a 750 rpm, com um dimetro de giro de 1.515 mm. Como o COP 9 possui dimetro menor, sua utilizao direcionada para esteiras de bitolas menores, enquanto que o COP 8 indicado para esteiras com bitolas maiores. O sentido de rotao concordante com o de deslocamento da esteira.

Figura 5.2 - Facas oscilantes COP 8

46

CURSO DE OPERAO DE MOENDAS

5.3 Desfibrador

O preparo eficiente de cana com jogo de facas rompe um aprecivel nmero de clulas, mas no o suficiente para prticas modernas de extrao que clamam por elevada extrao com alta moagem. A funo do desfibrador consiste em completar o preparo de cana para romper a maior quantidade possvel de clulas que contm a sacarose e ainda manter o comprimento das fibras longas (100 mm). de fundamental importncia que o jogo de facas seja seguido pelo desfibrador, para o bom desempenho das moendas e do difusor.

Basicamente, existem dois tipos de desfibradores: convencional e vertical.

5.3.1

Desfibrador convencional

A construo do corpo principal idntica de facas oscilantes. Consiste de um eixo robusto no qual so montados os suportes que sustentam as lminas, e este conjunto (rotor), gira sobre mancais de rolamentos. Faz parte do desfibrador ainda, a placa desfibradora e o tambor alimentador. As lminas so oscilantes em torno de eixos presos a suportes (Figuras 5.3 e 5.4).O formato das lminas, tambm chamadas de martelos, reto e retangular e no possuem gumes cortantes como as facas, pois desempenham uma funo diferente (Figura 5.4).

montado sobre a esteira de cana e gira em sentido contrrio ao deslocamento da mesma.

A placa desfibradora, posicionada na parte superior do rotor, com formato curvo acompanhando o dimetro de giro dos martelos, possui na sua face interna salincias formadas por barras retangulares transversais. O tambor alimentador, posicionado em frente ao rotor, em um nvel um pouco acima deste, tem a funo de direcionar a cana entre o martelo e a placa. Pelo prprio movimento do rotor do desfibrador e ajudada pelo tambor alimentador,

47

CURSO DE OPERAO DE MOENDAS

a cana forada a passar entre a placa e o martelo, at atingir o incio das barras da placa desfibradora, onde ocorre o desfibramento pela ao de cisalhamento da camada de cana (Figura 5.3).

Figura 5.3 - Desfibrador COP 5, tambor alimentador e placa desfibradora

48

CURSO DE OPERAO DE MOENDAS

Figura 5.4 - Desfibrador COP 5

Os desfibradores convencionais possuem uma velocidade perifrica de 60 m/s. As verses desenvolvidas pela Copersucar so o COP 5 e o COP 6.

O COP 6 gira a uma rotao de 750 rpm e tem um dimetro externo de 1.525 mm, enquanto o COP 5 gira a 630 rpm, com um dimetro externo de 1.832 mm, ambos com uma velocidade perifrica de 60 m/s. Como o COP 6 possui um dimetro menor, o seu uso direcionado s esteiras de menor bitola, enquanto o COP 5 direcionado s de maior bitola.

49

CURSO DE OPERAO DE MOENDAS

5.3.2 Desfibrador vertical

Este desfibrador de concepo mais pesada. Sua construo consiste, como no convencional, de um eixo robusto no qual so montados os suportes das lminas. A sustentao do rotor feita por mancais de rolamentos com lubrificao forada a leo devido elevada rotao. A disposio dos martelos, tambm oscilantes, difere ligeiramente com relao ao convencional por serem em maior nmero (Figura 5.5). Faz parte do conjunto a placa desfibradora, neste aproximadamente 90o. que caso maior, cobrindo um ngulo de

A sua montagem feita na queda da cana, na cabeceira da esteira metlica. sempre necessrio uma faca espalhadora ou tambor duplo nesta regio para uniformizar a alimentao do desfibrador (Figura 5.8).

A rotao dos desfibradores verticais pode ser de 1.000 ou 1.200 rpm, com uma velocidade perifrica de 90 a 95 m/s.

Consegue-se com estes desfibradores um preparo de cana melhor, entretanto o consumo de potncia maior.

50

CURSO DE OPERAO DE MOENDAS

Figura 5.5 - Desfibrador vertical e martelo

51

CURSO DE OPERAO DE MOENDAS

5.3.3 Potncia instalada e esquema de instalao COP9/COP6

FF* - Faca fixa

Figura 5.6 - Potncia instalada e esquema de instalao COP9/COP6

5.3.4

Potncia instalada e esquema de instalao COP8/COP5

Figura 5.7 - Potncia instalada e esquema de instalao COP8/COP5

52

CURSO DE OPERAO DE MOENDAS

5.3.5 Potncia instalada e esquema de instalao desfibrador vertical

Figura 5.8 - Potncia instalada e esquema de instalao do desfibrador vertical

5.4

Instalao e acionamento do jogo de facas e desfibradores

O acionamento do jogo de facas e desfibradores, na maioria dos casos, feito por turbina a vapor acoplada ao turbo redutor (Fig. 5.9). Em menor escala, so utilizados motores eltricos.

Na figura 5.6 temos uma instalao tpica dos equipamentos do preparo de cana direcionada s esteiras de bitolas menores (48" e 54"). Normalmente usase um jogo de facas COP 9 seguido de um desfibrador COP 6. Quando a moagem elevada, so utilizados dois jogos de facas. O primeiro, na maioria dos casos, utiliza facas fixas, e o segundo, uma faca COP 9 seguido de um

53

CURSO DE OPERAO DE MOENDAS

desfibrador COP 6. As potncias consumidas para estas configuraes esto tabeladas na mesma figura em funo da TFH (tonelada de fibra por hora).

Na Figura 5.7 temos uma instalao tpica direcionada s esteiras 54", 66", 78" e 84". Normalmente, usa-se um jogo de facas COP 8 seguido de desfibrador COP 5. Para altas moagens, o COP 8 precedido de mais uma faca fixa ou um outro COP 8. As potncias consumidas para estas configuraes esto tabeladas na mesma figura em funo da TFH. A instalao, nos dois casos, feita sobre a esteira de cana.

Na Figura 5.8 temos uma instalao tpica com o uso de desfibradores verticais. Neste tipo de instalao usa-se o COP 8 como primeiro jogo de facas, seguido de uma faca fixa espalhadora e do desfibrador vertical, posicionados respectivamente na cabeceira e queda da esteira.

Figura 5.9 - Acionamento de facas e desfibradores

54

CURSO DE OPERAO DE MOENDAS

5.5 ndice de preparo

O trabalho realizado pelos equipamentos de preparo de cana medido atravs do ndice de preparo, que representa a relao percentual de pol das clulas abertas em relao pol total da cana. Para maiores detalhes, ver caderno sobre controle qumico editado pela Copersucar.

No preparo convencional, indicado nas Figuras 5.6 e 5.7, o ndice de preparo varia de 80 a 85%. Na instalao com desfibrador vertical, indicada na figura 5.8, varia de 90 a 92%.

5.6

Cuidados operacionais e de manuteno

Os cuidados operacionais e de manuteno mais comuns durante a safra para jogos de facas e desfibradores so:

(A) - Verificar sempre se a rotao de trabalho das facas ou desfibrador coincide com a rotao nominal do equipamento. Geralmente esta uma medida indireta, ou seja, a rotao medida atravs de tacmetro no eixo da turbina. Portanto, antes deve-se calcular a rotao nominal da turbina. Para isso, multiplica-se a rotao nominal das facas ou desfibrador, pela relao de transmisso do redutor.

Exemplo: Jogo de facas COP 8 Rotao de trabalho Relao de transmisso do redutor Rotao de trabalho da turbina

630 rpm 1: 6,37 630 x 6,37 = 4.013

Portanto, a turbina deve ser ajustada para girar a 4.013 rpm.

55

CURSO DE OPERAO DE MOENDAS

(B) - Manuteno das facas e desfibradores (Fig. 5.10).

As lminas das facas e dos desfibradores desgastam-se aps certo perodo de funcionamento. O desgaste depende da quantidade de cana processada, fibra de cana, impurezas na cana, qualidade da solda, etc. Algumas usinas recuperam as lminas das facas e do desfibrador sem retir-las do rotor, quando o desgaste pequeno. Nesta operao, o fio terra da mquina de solda deve estar conectado ao rotor, para que se evite uma passagem de corrente sobre os rolamentos que poderiam ser danificados.

Entretanto, a melhor prtica trocar as lminas aps certo nvel de desgaste. No caso das lminas dos desfibradores, pode-se virar os martelos para trabalhar com a outra face, e quando as duas estiverem gastas, ento proceder troca. O desgaste das lminas das facas e desfibradores depende de vrios fatores e cada usina possui sua particularidade, portanto recomendase que cada usina estabelea seu prprio perodo de troca e manuteno, observando-se os desgastes e tambm acompanhando-se a queda do ndice de preparo.

As lminas gastas so recuperadas com solda, desde que estejam em bom estado. Um cuidado especial deve ser tomado para recuperao das lminas que, ao serem recuperadas, devem ficar todas com o mesmo comprimento e peso para evitar qualquer desbalanceamento do conjunto do rotor e tambm para manter uniforme a abertura entre a placa e a extremidade do martelo. Na recuperao dos martelos, um cuidado que se deve tomar deixar a

extremidade da lmina em canto vivo e nunca arredondada pois este formato um fator que influencia bastante no ndice de preparo.

56

CURSO DE OPERAO DE MOENDAS

Figura 5.10 - Lminas e martelos

57

CURSO DE OPERAO DE MOENDAS

Figura 5.11 - Balana e gabarito para recuperao de lminas

Para a recuperao destas lminas a COPERSUCAR possui o projeto de um dispositivo que facilita este trabalho. Trata-se de uma "balana" (Fig. 5.11) na qual, em um dos lados, coloca-se uma lmina com peso e comprimento padro, e no outro, a lmina a ser recuperada. Os pesos de todas as lminas recuperadas so ento verificados por comparao, sempre com o mesmo padro. Num outro dispositivo, tipo gabarito, verifica-se tambm o comprimento das lminas medida que forem sendo recuperadas.

(C) - Outro aspecto a verificar, no incio de cada safra, a ajustagem da placa desfibradora. A abertura mnima de 5 mm, entretanto esta abertura pode ser sensivelmente maior desde que o ndice de preparo de cana esteja na faixa especificada do equipamento. Ademais, quanto menor a abertura, maior o consumo de potncia.

58

CURSO DE OPERAO DE MOENDAS

6 Alimentao do 1 Terno

Para o bom desempenho dos conjuntos de moendas de fundamental importncia o trabalho realizado pelo 1 terno, pois deste depender em grande parte o desempenho da extrao, capacidade de moagem e uniformidade do processo.

A idia bsica tentar extrair o mximo de sacarose possvel no 1 terno e, ao mesmo tempo, manter uma elevada capacidade de moagem. Por outro lado, deve se manter tambm uma uniformidade e constncia de alimentao deste terno para que esta situao possa se repetir nos demais. Quando se extrai o mximo possvel de sacarose no 1 terno, a embebio se torna mais eficiente nos restantes e, em consequncia, melhora a extrao total do conjunto.

Como veremos no captulo adiante, a regulagem de moenda feita todas a safras. Do ponto de vista macroscpico ela pode ser vista como clculo das aberturas dos ternos, para que passe uma determinada quantidade de cana por unidade de tempo. A variao voluntria na quantidade horria a ser esmagada feita variando-se a rotao dos ternos, desde que a qualidade da matria-prima se mantenha. Em outras palavras, a moenda uma mquina essencialmente volumtrica, portanto para se conseguir uma boa performance necessrio que sempre exista uma camada de cana constante na moenda. Da a importncia da alimentao constante e uniforme da mesma.

Os requisitos bsicos para se obter a combinao de elevada extrao com elevada moagem so: Preparo de cana eficiente. Alimentao efetiva, forada e robusta. Utilizao intensiva de solda tipo "chapisco" nos rolos. Drenagem adequada dos rolos.

59

CURSO DE OPERAO DE MOENDAS

Embebio composta, com uma vazo de gua constante de pelo menos 250% da fibra. Operao e manuteno cuidadosa. Sistema automtico de alimentao do 1 terno, evitando oscilaes na moagem. Automatizao de todos os ternos da moenda, necessitando portanto que todos os ternos sejam equipados com calha Donnely.

A seguir veremos duas maneiras mais eficientes, atualmente utilizadas para alimentao do 1 terno. Como o bico e a esteira forada j so sistemas obsoletos, no sero citados.

6.1

Alimentao com rolo de presso e calha Donnelly

A Figura 6.1 ilustra este sistema de alimentao. A moenda de trs rolos, deve ser necessariamente equipada com rolo de presso. A alimentao consiste de calha Donnelly, que uma calha com certa altura, fechada totalmente, com seo transversal retangular e com abertura divergente no sentido de alimentao da moenda. Quando se enche a calha, pelo prprio peso formado pela coluna de cana preparada, a densidade no fundo elevar-se-. Esta densidade da ordem de 500 a 550 Kg/m3, tornando a alimentao eficiente e possibilitando elevada moagem e extrao. Note que este aumento da densidade conseguido devido ao bom preparo de cana, da a importncia do desfibrador. A calha, alm de regularizar e uniformizar a moagem, ainda torna a presso dos rolos sobre o colcho de cana mais constante durante todo o processo de moagem desde que seja mantida sempre cheia.

No entanto, para se alimentar esta calha, com pouca abertura em sua parte superior, necessrio uma camada de cana fina. Isto se consegue, utilizandose um transportador de correia com velocidade elevada. A transferncia de cana da esteira metlica a este transportador feita pelo espalhador, quando se usa o preparo convencional, para se obter uma camada fina e homognea.

60

CURSO DE OPERAO DE MOENDAS

O transportador de correia possibilita tambm a instalao do eletroim sobre si. Sua instalao se deve proteo dos componentes das moendas, principalmente das camisas, contra os danos causados por materiais ferrosos estranhos, que porventura possam vir com o carregamento, ou mesmo por algumas lminas que possam se desprender das facas ou desfibradores.

Figura 6.1 - Alimentao por rolo de presso e calha Donnelly.

6.2

Alimentao com pressure feeder e calha Donnelly

Este equipamento foi desenvolvido na Austrlia e largamente usado neste pas. O objetivo vencer as dificuldades de alimentao das moendas, principalmente quando se usa uma taxa de embebio elevada. No se tem conhecimento de sua aplicao no Brasil. Consiste de 2 ou 3 rolos posicionados a montante da moenda convencional de 3 rolos, em uma posio mais elevada e ligados por uma calha fechada, levemente divergente que conduz o bagao sob presso entrada da moenda (Fig. 6.2). Por sua vez, o pressure feeder alimentado pela calha Donnelly

61

CURSO DE OPERAO DE MOENDAS

como visto no item anterior. acionado pela mesma turbina da moenda, por uma derivao de um par de engrenagens do conjunto de acionamento.

Figura 6.2 - Alimentao com pressure feeder e calha Donnelly

6.3

Cuidados operacionais

Dois aspectos devem ser destacados quando se alimenta as moendas com calha Donnelly.

(A) - Sempre verificar a montagem correta da calha. A chapa traseira deve ter uma inclinao de 4 e a dianteira de 6 em relao linha vertical, isto para assegurar a abertura divergente no sentido de alimentao da moenda. As dimenses de montagem em relao ao transportador de correia esto tabeladas na figura 6.3. (B) - A face interna da calha deve estar lisa, sem salincias e isenta de pingos de solda para evitar embuchamento.

(C) - Durante a operao, a calha deve estar sempre com cana a uma altura de pelo menos 2/3 da altura total, para assegurar uma boa performance. A

62

CURSO DE OPERAO DE MOENDAS

melhor forma de se obter isto, instalando o controle automtico de alimentao.

Figura 6.3 - Calha Donnelly

63

CURSO DE OPERAO DE MOENDAS

7 Moagem da Cana

7.1

Introduo

Nesta fase do processamento da cana, o objetivo principal extrair ao mximo o acar contido na cana atravs da remoo de seu caldo. Esta remoo conseguida por meio de sucessivos esmagamentos da camada de bagao medida que esta camada passa pelos ternos de moenda. Alm do esmagamento, necessrio tambm a adio de gua ou caldo de embebio a partir do 2 terno de moenda, visando a diluio do acar existente na cana.

Outro objetivo da moagem a produo de um bagao final em condies de umidade favorveis a uma queima eficiente nas caldeiras.

Para que essas duas metas bsicas possam ser atingidas necessrio um rigoroso controle de operao nas moendas, atentando para os vrios fatores que influenciam no seu desempenho. Dentre esses fatores podemos destacar os seguintes: Eficincia do sistema de preparo de cana; Eficincia da alimentao de cana no 1 terno; Carga hidrulica, oscilao e rotao; Condio superficial das camisas; Controle de aberturas; Tipos de frisos; Ajuste de bagaceiras e pentes; Sistema de embebio; Alimentao dos ternos intermedirios.

64

CURSO DE OPERAO DE MOENDAS

7.2 Eficincia do sistema de preparo de cana

Sabemos que a moagem um processo volumtrico e que portanto ela ser mais eficiente medida que aumentarmos a densidade da cana na entrada do primeiro terno. Isto conseguido aps a passagem da cana pelos jogos de facas e pelo desfibrador, elevando a densidade da cana inteira (175 kg/m3) ou da cana picada (350 kg/m3) para valores em torno de 450 kg/m3.

Outra funo muito importante do sistema de preparo realizar o mximo rompimento de clulas da cana, facilitando a retirada do caldo atravs do esmagamento e da embebio nas moendas. Essa funo desempenhada pelo desfibrador, como j foi visto, e a intensidade do rompimento de clulas obtido medida atravs do "ndice de preparo". Este valor, obtido por anlise, representa a porcentagem de pol existente nas clulas que foram rompidas em relao pol da cana. Deve-se atentar para o fato de que as fibras devem manter o maior comprimento possvel, condio necessria para que tenhamos uma boa alimentao das moendas.

Demais recomendaes podem ser verificadas no captulo 5 - Preparo de Cana.

7.3

Eficincia da alimentao de cana no 1 terno

Os sistemas de alimentao de cana, preparo de cana e alimentao do 1 terno so fundamentais para que tenhamos uma moagem eficiente. Como essas condies so de tal importncia e anteriores ao processo de moagem, as melhorias a serem feitas no sistema devem comear por esses setores. Em outras palavras, qualquer controle, por mais eficiente que seja, no setor de moagem, no ter grande influncia se no ficar garantida uma alimentao no 1 terno o mais regular possvel, minimizando as falhas de cana ou os picos de carga.

65

CURSO DE OPERAO DE MOENDAS

Certas informaes, tais como: nvel de cana na calha Donnelly, velocidade e carga dos acionamentos das esteiras de alimentao, devem estar disponveis inclusive para o operador das mesas de alimentao, que o elemento de maior responsabilidade na manuteno das condies acima descritas. Maiores detalhes devem ser verificados no captulo 6.

7.4

Carga hidrulica, oscilao e rotao

Para efeito do controle de moagem, os trs fatores acima devem ser avaliados simultaneamente. Isto porque existe uma relao de dependncia entre eles, em torno do volume de cana que passa pelas aberturas da moenda. O primeiro item, carga hidrulica, ser visto com maiores detalhes no captulo 8 - Sistema Hidrulico - , portanto, vamos comentar sobre os outros dois; oscilao e rotao.

7.4.1

Oscilao

A passagem do bagao pelas aberturas da moenda a uma determinada velocidade provoca no rolo superior um movimento de oscilao limitado pela presso hidrulica aplicada sobre o mesmo. Este movimento, previsto no clculo de aberturas das moendas deve ser o mais constante possvel, em torno de um determinado valor mdio e praticamente igual em ambos os lados, evitando dessa maneira esforos adicionais no eixo, no acionamento ou nos componentes do rolo, como por exemplo, nos flanges.

muito importante, na montagem dos castelos das moendas, estabelecer um desnvel adequado entre o eixo superior da moenda em repouso e o eixo da volandeira ou do redutor final do acionamento. Este desnvel dever ser aproximadamente igual oscilao mdia do rolo superior no terno considerado, e deve estar compatvel com a regulagem da moenda e com as limitaes de oscilao no cabeote hidrulico (ver captulo 8). Dessa maneira, o rolo superior dever trabalhar a maior parte do tempo alinhado com o acionamento, evitando esforos indesejveis.

66

CURSO DE OPERAO DE MOENDAS

A oscilao hidrulica um parmetro importantssimo na operao da moenda, sendo um timo indicativo do desempenho de um terno.

Oscilaes muito pequenas podem ocorrer devido a problemas de alimentao ineficiente das moendas, carga hidrulica excessiva, regulagem das aberturas inadequada ou alta rotao. No caso de carga hidrulica excessiva, at mesmo a flutuao do eixo fica dificultada.

Oscilaes muito exageradas podem ocorrer devido super alimentao das moendas, carga hidrulica baixa, regulagem das aberturas inadequada ou baixa rotao.

Variaes excessivas da oscilao podem ocorrer devido alimentao desuniforme das moendas ou at mesmo flutuaes muito grandes de embebio, carga hidrulica baixa e presso inadequada no balo de nitrognio do acumulador hidrulico.

Oscilaes desiguais nos dois lados da moenda podem ocorrer devido alimentao irregular ao longo do comprimento do rolo, problemas na guia de um dos mancais que impeam sua livre movimentao e esforos do acionamento, cuja influncia discutvel. Este problema pode ser evitado, utilizando-se presses hidrulicas diferentes de cada lado da moenda.

Podemos verificar ainda se existe folga excessiva no conjunto eixo/mancal superior, castelo/cabeote hidrulico e placa de apoio do mancal

superior/pisto hidrulico (ver Figuras 8.1 e 8.2). Caso a somatria dessas folgas seja excessiva teremos uma oscilao da condio de repouso at um determinado valor, sem aplicao de carga hidrulica. Portanto, o movimento ser rpido e brusco at esse ponto, onde a carga hidrulica passa a atuar. A partir da, a variao ser suave, devido ao do acumulador. O valor de oscilao lido at o trmino do movimento brusco, ser a folga total existente.

67

CURSO DE OPERAO DE MOENDAS

No caso desse valor ser elevado (acima de 3mm), deve-se procurar eliminar as folgas.

Para que possamos verificar todos esses fatores, necessrio instalar em todos os ternos da moenda um marcador de oscilao com relativa preciso. Recomenda-se a utilizao de sistemas mecnicos, o mais rgido possvel, evitando a presena de cabos e molas, que devem ser substitudos por uma haste rgida presa ao mancal superior, e acompanhando a inclinao do castelo, se for o caso. De preferncia o marcador deve indicar tambm a oscilao mxima. (ver Fig. 7.1).

Recentemente, tm sido introduzidos com sucesso, medidores de oscilao do tipo L.V.D.T., bem como sensores magnticos de proximidade similares aos utilizados em posicionadores de vlvulas de controle. O sinal proveniente

desses medidores, juntamente com o sinal dos sensores de nvel das calhas de alimentao por gravidade de ternos intermedirios, vm sendo utilizados para o controle da alimentao dos mesmos, pela alterao na rotao de seus acionamentos.

Com esses recursos implementados, podemos fazer levantamentos peridicos dirios, da oscilao em cada lado de todos os ternos de moenda, com os quais podemos avaliar todos os fatores citados , e tambm ter parmetros para alterar a regulagem das moendas ou aplicar solda em determinado terno.

68

CURSO DE OPERAO DE MOENDAS

Figura 7.1 - Marcador de Oscilao

No caso da regulagem, temos uma mdia de oscilao em cada terno no incio da safra e as aberturas correspondentes ao mesmo perodo. Aps um determinado tempo, teremos provavelmente uma diminuio da oscilao provocada pelo desgaste das camisas com consequente alterao nas aberturas. Neste instante, deve-se proceder a uma pequena correo nas aberturas (principalmente a de sada) que fatalmente far a mdia da oscilao retornar aos valores do incio de safra.

69

CURSO DE OPERAO DE MOENDAS

No caso de aplicao de solda, podemos ter um aumento de oscilao num determinado terno, provocado pela falta de "pega" entre o rolo superior e o rolo de sada. Neste instante deve-se acentuar a aplicao de solda nesses rolos.

7.4.2

Rotao da moenda

De uma maneira geral a extrao aumenta com a diminuio da rotao da moenda. Porm, como a rotao diretamente proporcional moagem e na maioria das usinas essa meta prioritria, deve-se procurar trabalhar com a menor rotao possvel que nos possibilite alcanar a moagem desejada, e estar dentro da faixa de rotaes mxima e mnima das turbinas existentes.

O estabelecimento da rotao de trabalho para clculo das aberturas da moenda feito, levando-se esse critrio em considerao. Portanto, ao utilizarmos rotaes diferentes da prevista, estaremos principalmente alterando a moagem da cana.

Convm salientar aqui a diferena entre alterar a rotao do 1 terno ou dos demais. No caso do 1 terno, aumentando ou diminuindo a rotao a moagem ser alterada da mesma forma e proporcionalmente. Portanto, se a moenda estiver trabalhando com eficincia numa rotao e deseja-se alterar a moagem, mantendo as mesmas condies de trabalho do conjunto, deve-se alterar igualmente a rotao de todos os ternos.

Por outro lado, a alterao da rotao de um terno que no seja o primeiro, no influi na moagem, e portanto tem praticamente o mesmo efeito de alterar na mesma proporo as aberturas da moenda, aliviando ou aumentando a carga na mesma. Porm, esse procedimento de alterar a rotao para melhorar o desempenho de um terno s vlido para moendas com acionamento individual.

7.4.3

Controle de alimentao de ternos intermedirios

70

CURSO DE OPERAO DE MOENDAS

Com o objetivo de um melhor controle de alimentao de ternos intermedirios, muitas usinas, dotadas de calha de alimentao por gravidade e marcador de oscilao (do tipo L.V.D.T. ou sensor magntico de proximidade), vm implementando o controle automtico da rotao desses ternos.

Trata-se de um controle de tipo seletivo, onde a rotao controlada pela oscilao do terno, desde que o nvel da calha de alimentao por gravidade no esteja demasiadamente alto, situao em que o controle passa a ser efetuado por esse nvel.

Quando esse controle aplicado a moendas com acionamento duplo, tambm seletivo, alternando o controle para a moenda que apresentar maior diferena entre o valor medido de oscilao ou de nvel e o valor estabelecido como setpoint para a moenda considerada.

7.5

Frisos

7.5.1

Introduo

Nas camisas das moendas, so executados frisos, que tm por finalidade: Aumentar a rea superficial, melhorando a "pega" da moenda. Proporcionar melhores condies de drenagem do caldo na regio do fundo do friso.

Suas dimenses variam em funo dos seguintes fatores: Posio do rolo no conjunto de moagem; Qualidade do preparo de cana; Existncia de eletrom; Moagem horria; Moagem da safra;

71

CURSO DE OPERAO DE MOENDAS

Capacidade de drenagem.

7.5.2

Dimenses (Figura 7.2)

Na Figura 7.2, podemos verificar as dimenses bsicas dos frisos mais usuais. Os frisos com ngulos maiores (45), por serem mais resistentes, so normalmente utilizados em moendas onde a qualidade do preparo ruim ou que no apresentam eletrom. Possuem uma rea superficial menor que os frisos de mesmo passo e menor ngulo (35), comprometendo a "pega" das moendas.

Os frisos de menor ngulo (35), so recomendados onde o preparo de cana bom, em instalaes com eletrom. Apresentam maior rea superficial, com maior "pega" das moendas. Apresentam ainda a vantagem de, por serem mais profundos, terem maior capacidade de drenagem no fundo do friso.

Frisos com maior passo (2") so normalmente utilizados no 1 ou no 1 e 2 ternos das moendas, mesmo com preparo eficiente, por serem mais resistentes e apresentarem menor desgaste. Nos demais ternos, utiliza-se normalmente frisos de 1 1/2" por apresentarem maior rea de contato e possibilitarem melhor alimentao das moendas.

Para melhorar problemas de umidade no ltimo terno, muitas vezes utiliza-se o friso de 1" nos rolos de sada e superior, que apesar de exigir uma manuteno mais rigorosa, apresenta bons resultados. Dependendo da cana moda na safra, necessrio a troca das duas camisas no meio da safra.

Nos rolos de presso utiliza-se sempre frisos com mesmo passo e ngulo do rolo de entrada.

72

CURSO DE OPERAO DE MOENDAS

Figura 7.2 - Frisos de Moendas

Alm dessas recomendaes para utilizao dos frisos, deve-se ainda procurar a maior padronizao possvel ou aproveitamento nos casos de refrisamentos. Normalmente, utiliza-se dois tipos de friso numa mesma moenda; um para 1 e 2 ternos e outro para os demais, conforme foi comentado.

As combinaes de frisos normalmente utilizadas, dependendo das condies da instalao descrita anteriormente, so: 2" x 35o no rolo de entrada e 2" x 45o nos rolos superior e de sada em todas as moendas. 2" x 35o nos rolos de entrada, superior e sada em todas as moendas. 2" x 35o nos rolos de entrada, superior e sada da 1 moenda ou da 1 e 2 moenda e 1 1/2" x 35 nos rolos de entrada, superior e sada da 2 ou da 3a ltima moenda.

73

CURSO DE OPERAO DE MOENDAS

2 x 35o no rolo de entrada, 2 x 45o nos rolos superior e de sada da 1a moenda ou da 1a e 2a moenda, 1 1/2 x 35o no rolo de entrada, e 1 1/2 x 45o nos rolos superior e de sada da 2a ou da 3a ltima moenda. Opo: 2" x 35 no rolo de entrada e 1" x 35 nos rolos superior e de sada no ltimo terno.

7.5.3

Tipos de frisos

Na Figura 7.3 podemos verificar uma indicao da linha de centro da moenda passando pelo centro da cabea do friso, e outra passando pela metade do flanco do friso. No primeiro caso, temos um friso do tipo "macho", normalmente utilizado no rolo superior e de presso das moendas. Nos rolos inferiores, normalmente utiliza-se o friso do tipo "fmea", onde a linha de centro da moenda passa pelo centro do fundo do friso. No segundo caso, temos o friso "universal", que instalado em todos os rolos da moenda e apresenta a vantagem de se ter as camisas superior, de entrada e de sada intercambiveis. Para isso, necessria a inverso do lado do eixo ao pass-lo da posio de superior para inferior e vice-versa. Neste caso, necessrio que todos os eixos tenham quadrado e rebaixo para rodete dos dois lados. Temos, alm da padronizao, a vantagem de um maior aproveitamento de camisas e menor quantidade de eixos e camisas de reserva. Os problemas com desgaste acentuado e manuteno dos quadrados dos eixos tambm diminuem, pois cada eixo trabalha como superior de trs em trs safras, devido ao rodzio de camisas ser sempre como indicado a seguir: 1a safra

Sada (nova)

2a safra refrisada

Superior

3a safra refrisada

Entrada

descartada

7.5.4

Solda nos frisos

74

CURSO DE OPERAO DE MOENDAS

Com o objetivo de minimizar o desgaste na extremidade dos frisos, que pode levar at a quebra dos mesmos, e tambm de melhorar a "pega" nas moendas deve-se proceder aplicao de solda nos frisos. Basicamente existem 2 tipos de aplicao: Solda na cabea do friso (Figura 7.3):

Executada normalmente no incio da safra, conforme esquema da Figura 7.3. Durante a safra, em paradas programadas deve-se procurar refazer a solda nos frisos mais afetados pelo desgaste. Maiores detalhes podem ser obtidos na Especificao Tcnica Copersucar 74.048.31.36 (Procedimento de Soldagem - Rolos de Moenda - Picotes)

Figura 7.3 - Solda na cabea do friso Solda nos flancos do friso: (Figura 7.4)

Deve ser feita durante a safra, conforme o esquema da Figura 7.4., em todos os rolos (entrada, superior e sada), mantendo sempre uma rugosidade elevada nos flancos. Isto aumenta sensivelmente a "pega" da moenda, melhorando a alimentao. A solda feita com o rolo em movimento.

75

CURSO DE OPERAO DE MOENDAS

Figura 7.4 - Solda nos flancos dos frisos

7.6

Controle de aberturas

A verificao das aberturas feita com cintel no incio da safra, conforme veremos no captulo 11 - Regulagem de Moendas. No entanto, deve ser feito um controle peridico, adotando-se certos critrios, durante a safra.

Aps os ajustes iniciais no comeo da safra, quando podem ser feitas alteraes, devido a problemas como oscilao excessiva ou muito baixa, deve-se proceder primeira medio de aberturas. Este registro deve ser arquivado e considerado como ideal, para comparaes com as medies futuras.

Recomenda-se medir as aberturas de sada da moenda periodicamente, comparando os valores medidos com os do incio da safra. Deve-se confrontar tambm as medies de oscilao efetuadas no mesmo perodo. Caso haja aumento nas aberturas medidas e decrscimo nas oscilaes mdias, deve-se

76

CURSO DE OPERAO DE MOENDAS

proceder alterao da abertura para valores prximos aos da primeira medio.

7.7

Ajuste de bagaceiras e pentes

7.7.1

Introduo

No decorrer da safra as bagaceiras e pentes devem ser periodicamente examinados a fim de ajust-los novamente aos rolos de entrada, no caso da bagaceira, e superior e de sada, no caso dos pentes.

7.7.2

Ajuste das bagaceiras (ver Fig.7.5)

Rotineiramente, deve ser feita uma verificao no aperto do tirante de regulagem da bagaceira. Caso ele no esteja tensionado, isto deve ser feito, apertando-se a porca do mesmo, igualmente dos dois lados da moenda. Esse aperto no deve ser excessivo, pois aps o ajuste da bagaceira no incio da safra, o aperto deve ser suficiente apenas para encostar bem a mesma no rolo de entrada, eliminando as folgas nos frisos. Normalmente, recomenda-se tambm um exame peridico, nas paradas da moenda, do estado dos frisos da bagaceira. Isto pode ser feito por baixo da mesma. Se houver muito bagao nas laterais do friso, provavelmente h um desgaste excessivo. Neste caso, a incidncia de "embuchamentos" na moenda pode aumentar, forando a troca da bagaceira. Porm, na maior parte das usinas, a sua durao de uma safra, a no ser naquelas que apresentam uma quantidade muito grande de cana moda na safra ou um alto ndice de impurezas minerais.

77

CURSO DE OPERAO DE MOENDAS

Figura 7.5 - Ajuste de bagaceiras

7.7.3

Ajuste de pentes

Os pentes j apresentam um desgaste mais acentuado, principalmente o superior, devido ao movimento de oscilao do rolo.

O pente convencional (Fig. 7.6) sofre a ao de uma mola que o pressiona contra o rolo. Aps o aperto do pente, devemos limitar o seu avano pela ao da mola, encostando a contraporca no brao do pente. Isto far com que a ao da mola fique restrita apenas condio de "encabelamento" do rolo, evitando com isso um esforo muito grande no seu sistema de fixao.

78

CURSO DE OPERAO DE MOENDAS

Figura 7.6 - Pente convencional

O pente especial de chapa (Fig. 7.7) preso a um brao rgido no mancal superior da moenda, minimizando seu desgaste, pois ele acompanha o rolo superior no seu movimento de oscilao. Outra vantagem o melhor escoamento de caldo do rolo superior e a facilidade de aplicao de solda no mesmo. Para ajuste, deve ser levemente encostado ao friso do rolo e travado com a contraporca. O controle sobre a folga do mesmo no friso do rolo muito mais severo, pois em casos de "encabelamento", o esforo muito grande no sistema de fixao, podendo danificar o brao de apoio ou at mesmo o mancal onde fixado.

Isto ocorre, pois o pente no apresenta a mola citada no modelo convencional. Por outro lado, o desgaste muito menor, j que o ngulo de contato mantido e possvel a aplicao de solda dura na face de atrito com o bagao.

79

CURSO DE OPERAO DE MOENDAS

Figura 7.7 - Pente especial de chapa

7.8

Alimentao de ternos intermedirios

Com o objetivo de aumentar a extrao nas moendas tem se procurado utilizar cada vez mais, taxas de embebio mais elevadas.

Com isso, a alimentao dos ternos intermedirios se torna cada dia mais importante. Certos fatores influenciam nessa alimentao, tais como: Solda aplicada aos rolos; Presso hidrulica; Moagem horria; Abertura do rolo alimentador; Taxa de embebio; Tipo de esteira utilizada.

80

CURSO DE OPERAO DE MOENDAS

Em instalaes com esteiras convencionais, o rolo alimentador deve ser posicionado a uma distncia de seu dimetro externo at o dimetro mdio do rolo de presso igual a 2,5 vezes a abertura de presso em trabalho (P'), fornecida na Tabela de regulagem (ver Figura 7.8).

Figura 7.8 - Abertura do Rolo Alimentador

Quando temos altas taxas de embebio e/ou altas taxas de moagem, torna-se muitas vezes necessria a utilizao de esteiras de arraste entre moendas, com calha Donnelly em todos os ternos (ver Figura 7.9).

81

CURSO DE OPERAO DE MOENDAS

As instalaes que apresentam acionamento individual em cada terno, so muito favorecidas no aspecto de alimentao nos ternos intermedirios. Isto porque o controle de carga em cada terno, pela rotao da moenda, mais eficiente do que nas moendas com acionamento duplo.

Figura 7.9 - Esteira de arraste entre moendas

82

CURSO DE OPERAO DE MOENDAS

8 Sistema Hidrulico

8.1

Introduo

Como sabemos, as moendas apresentam um movimento de oscilao do rolo superior provocado pela passagem do bagao atravs das aberturas dos rolos. A funo do sistema hidrulico para aplicao da carga no rolo superior das moendas a de manter uma presso constante sobre a camada de bagao, independentemente da oscilao do rolo superior.

Cada mancal superior recebe a presso hidrulica exercida por um pisto que desliza dentro do cabeote. Normalmente entre o pisto e o mancal existe uma placa de apoio.

Os mancais deslizam sobre guias nos encaixes dos castelos, acompanhando a oscilao do rolo superior (Fig. 8.1 e 8.2).

O volume de leo deslocado pela oscilao do rolo superior deve ser absorvido pelo sistema hidrulico, por meio de acumuladores. Desse modo, a variao da presso hidrulica aplicada ao rolo superior, causada pelo seu levantamento, ser muito pequena, no prejudicando o desempenho da moenda.

Para avaliao da carga mxima aplicada a um terno de moenda, devemos atentar para os seguintes limites: Presso mxima no sistema hidrulico; Presso mxima admissvel nos mancais de bronze (p.m.); Presso hidrulica especfica (p.h.e.); Dimensionamento das garrafas hidrulicas.

8.2

Presso mxima no sistema hidrulico

83

CURSO DE OPERAO DE MOENDAS

Deve-se verificar os limites de presso das tubulaes, acumuladores e demais componentes do sistema hidrulico.

Figura 8.1 - Cabeote hidrulico (Dedini)

8.3

Presso mxima nos mancais de bronze (Fig. 8.3)

84

CURSO DE OPERAO DE MOENDAS

Considera-se que a carga aplicada ao rolo superior distribui-se na superfcie projetada do mancal (comprimento x dimetro) causando uma presso que dever estar dentro dos limites da presso admissvel do material.