Escolar Documentos

Profissional Documentos

Cultura Documentos

Configuração Atual - Cervejaria

Enviado por

Juliana Dorneles Pacheco0 notas0% acharam este documento útil (0 voto)

344 visualizações7 páginasO processo de fabricação da cerveja envolve: (1) a transformação da cevada em malte, (2) a produção do mosto através da maceração do malte, (3) a fermentação e maturação do mosto para produzir a cerveja, e (4) os processos de alvejamento, pasteurização e enchimento para finalizar a cerveja. O sistema de refrigeração da fábrica usa compressores de amônia para resfriar o mosto e outros processos.

Descrição original:

Título original

Configuração Atual - cervejaria.docx

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoO processo de fabricação da cerveja envolve: (1) a transformação da cevada em malte, (2) a produção do mosto através da maceração do malte, (3) a fermentação e maturação do mosto para produzir a cerveja, e (4) os processos de alvejamento, pasteurização e enchimento para finalizar a cerveja. O sistema de refrigeração da fábrica usa compressores de amônia para resfriar o mosto e outros processos.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

344 visualizações7 páginasConfiguração Atual - Cervejaria

Enviado por

Juliana Dorneles PachecoO processo de fabricação da cerveja envolve: (1) a transformação da cevada em malte, (2) a produção do mosto através da maceração do malte, (3) a fermentação e maturação do mosto para produzir a cerveja, e (4) os processos de alvejamento, pasteurização e enchimento para finalizar a cerveja. O sistema de refrigeração da fábrica usa compressores de amônia para resfriar o mosto e outros processos.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 7

Processo de fabricao de cerveja

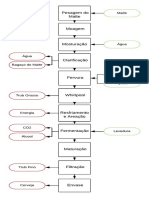

O processo clssico da produo de cerveja dividido nas seguintes

etapas: transformao da cevada em malte, produo do mosto, fermentao e

maturao, alvejamento, pasteurizao e enchimento; na figura 1

apresentado o fluxograma simplificado do processo de produo de cerveja.

Figura 1 - Esquema simplificado do processo de produo de cerveja.

Na produo do malte, a cevada estocada nos silo de armazenagem

transportada para sistemas de limpeza e classificao onde as impurezas so

separadas. Esta, ento, submersa em grandes depsitos de gua durante o

perodo de quarenta sessenta horas. Os gros de cevada so direcionados

para os cilindros de germinao e em seguida para as torres de secagem e

maltagem, onde o ar aquecido tem a funo de deter a progresso da

germinao reduzindo o contedo de umidade de 42 a 45% para 3 a 5%. Este

processo realizado nas fbricas de malte que so separadas das cervejarias.

Nas cervejarias o malte triturado e misturado com gua, e a pasta

formada aquecida iniciando assim a macerao. Durante esse processo

ocorre o desdobramento do amido e das protenas. Posteriormente a massa

direcionada a filtros que separam o mosto do bagao. O mosto filtrado

direcionado a um reservatrio com aquecimento (chamado de caldeira) onde,

aps misturado ao lpulo, aquecido at a temperatura de 100 C durante um

perodo de uma duas horas. O objetivo desta etapa promover a

esterelizao do mosto, na extrao das substncias amargas provenientes do

lpulo, evaporao de parte da gua e a coagulao das protenas no

estveis.

Aps esta etapa o mosto lupulado ou cerveja crua, passa por uma

peneira com a funo de retirar o lpulo gasto. Posteriormente, esta mistura

enviada a grandes tanques denominados Whilpool, onde entra tangencialmente

eliminando a turvao do mosto. Por ltimo, o mosto passa por duas baterias

de trocadores de calor em srie, sendo a primeira resfriada com gua a

temperatura ambiente em contracorrente e a segunda resfriada com gua

gelada temperatura de 1 a 2 C.

O mosto resfriado ento enviado a um reservatrio onde tem incio a

fermentao primria com a formao de lcool e CO2. Posteriormente a

cerveja verde passa por uma centrfuga para eliminar grande parte da levedura.

Aps resfriada, enviada para os tanques de armazenagem ou maturao

(fermentao secundria) saturados com anidrido carbnico, onde a cerveja

adquire sabor e aroma tpico. O perodo de maturao da cerveja pode variar

de um a seis meses em funo do tipo de cerveja a ser produzida, e a sua

temperatura deve ser mantida entre 0 e -2 C atravs de sistemas fechados de

resfriamento com soluo de gua e etilenoglicol.

A cerveja amadurecida passa por uma centrfuga onde so eliminadas

99% das leveduras, depois por filtros diatomceos onde ocorre o

abrilhantamento final. Posteriormente, a cerveja conduzida um

pasteurizador onde fica mantida temperatura de 72 C durante trinta

segundos e depois resfriada a 0C a partir de um sistema fechado com gua

gliconada ou salmoura. A finalidade desta etapa eliminar qualquer

microorganismo patognico.

Existem instalaes onde a pasteurizao da cerveja feita em tneis

aps o engarrafamento evitando-se a sua reinfeco. Finalmente as garrafa ou

latas lavadas, so preenchidas, tampadas, rotuladas e condicionadas para

posterior distribuio.

Indentifica-se neste processamento a necessidade de suprimento de

energia eltrica confivel para acionamento dos batedores, bombas de

soluo, esteiras transportadoras de garrafas e mesmo os compressores de

refrigerao (responsveis por cerca de 15% do consumo de energia eltrica

do processo). O vapor utilizado nos processo de cozimento, pasteurizao,

entre outros.

Refrigerao por compresso mecnica de vapor

A refrigerao por compresso mecnica de vapor o processo de

refrigerao mais adotado atualmente, tanto na refrigerao industrial como no

de conforto trmico. O processo em que se baseia essa tecnologia o da

vaporizao de um lquido puro. Para realizar essa mudana de fase, o lquido

absorve energia do ambiente que se deseja refrigerar. Para uma substncia

pura, a temperatura de vaporizao funo da presso, assim para controlar

a temperatura do ambiente a ser refrigerado, esta vaporizao ocorre em um

equipamento de transferncia de calor (evaporador) com presso controlada.

Para que esse processo ocorra de forma contnua utiliza-se um compressor

mecnico para aspirar o vapor gerado, aumentar a presso e

consequentemente sua temperatura de mudana de fase. O vapor a alta

presso e temperatura conduzido a outro trocador de calor (condensador),

onde cede calor ao meio ambiente, condensando-se novamente. Na prxima

etapa o fludo refrigerante, na fase lquida e a alta presso sofre uma reduo

de presso em uma vlvula de expanso ou tubo capilar retornando ao

evaporador nas condies de presso e temperatura desejadas.

Na figura 2, ilustrado um esquema simplificado de um ciclo padro de

compresso de vapor.

Figura 2 - Esquema do ciclo padro de compresso de vapor.

O ciclo pode ser descrito a partir do momento em que o fludo

refrigerante sofre uma compresso adiabtica reversvel do estado de vapor

saturado seco at a presso de condensao (processo 1 - 2), seguido de uma

rejeio de calor a presso constante (processo 2 - 3). Nesta etapa ocorre um

dessuperaquecimento do vapor refrigerante seguido de condensao a

temperatura constante. O processo 3 - 4 que ocorre na vlvula de expanso,

que corresponde a uma reduo de presso irreversvel a entalpia constante,

com o fluido passando de lquido saturado a uma mistura lquido-vapor.

Finalmente o processo 4 1, que ocorre no evaporador, corresponde a um

ganho de calor presso e temperatura constantes at o estado de vapor

saturado seco.

Os sistemas de refrigerao por compresso de vapor so os mais

utilizados devido facilidade de instalao, sua compacidade e seu elevado

coeficiente de performance (C.O.P.), isto , baixo consumo especfico de

energia.

Por possuir muitas peas mveis (mancais, rotores), estes sistemas

necessitam de manuteno especializada o que encarece os custos de

manuteno. Alm disso seu acionamento feito exclusivamente atravs de

trabalho mecnico (utiliza-se usualmente motores eltricos para esse fim), o

que restringe o seu uso em cogerao.

Configurao Atual - Transformador de alta tenso, caldeira flamotubular

e sistema de refrigerao com compresso de amnia.

O setor de utilidades da Configurao Atual, dispe de um sistema de

rebaixamento de tenso de 69 kV (tenso de suprimento da concessionria)

para a tenso de 13,8 kV, antes da distribuio para os transformadores que

alimentam as mquinas de processo e do prprio setor de utilidades.

O sistema de refrigerao da empresa composto basicamente pelos

compressores, condensadores evaporativos e evaporadores, e usa amnia

como fludo refrigerante. O sistema de refrigerao divido em dois nveis de

temperatura de evaporao: um que trabalha temperatura de -3C. Este

sistema resfria gua oriunda do tratamento de gua da temperatura ambiente

at a temperatura de 4,5C. Essa gua passa por uma bateria de trocadores de

placa onde ocorre o resfriamento do mosto oriundo dos tanques de cozimento.

Aps o trocador, essa gua aproveitada no prprio processo de fabricao da

cerveja. O outro nvel de temperatura de evaporao opera em -10C,

resfriando um sistema fechado de soluo de etileno glicol da temperatura de -

1 at -5C, utilizado para resfriamento do engarrafamento, filtros, maturao,

etc. A energia para acionar os compressores de amnia provm dos

transformadores de energia da tenso de 13,8 para 3,6 kV.

Para a produo de vapor so utilizadas caldeiras do tipo fogo-tubular que

utilizam leo 1A para produo de vapor no estado saturado na presso de 0,9

MPa e temperatura de 179C, estas caldeiras trabalham com um retorno de

condensado entre 95 a 110C e uma relao vapor produzido por kg de

combustvel de 14,5 (dados fornecidos pela empresa).

A fim de orientar a compreenso da Condio Atual de operao, a figura 3

apresenta os equipamentos que compe basicamente o setor de utilidades a

ser avaliado, definindo o volume de controle de estudo.

Figura 3 - Volume de controle representando o setor de utilidade da condio atual de

operao.

Descrio dos equipamentos envolvidos nesta proposta:

Transformadores de alta tenso (dois): reduzem a tenso de entrada da

empresa de 69 kV para 13,8 kV, utilizada nos transformadores secundrios da

fbrica. Este equipamento foi dimensionado para atender a demanda de 4,5

MW(MVA) e freqncia de 60 Hz.

Caldeiras para produo de Vapor (duas): Tipo Flamotubular, para a

produo de 15 ton/hora de vapor saturado presso de trabalho 0,9 MPa e

temperatura de 179 C. Estas caldeiras queimam leo combustvel tipo 1A com

poder calorfico inferior (PCI) de 40867 kJ/kg, temperatura de retorno de

condensado de 105 C, razo de produo de 14,5 kg de vapor / kg de leo

combustvel e temperatura de sada de gases da ordem de 50 C acima da

temperatura do vapor produzido.

Transformadores de baixa tenso (quatro): reduzem a tenso eltrica de

13,8 kV para 3,6kV, que a tenso de operao dos compressores de amnia

empregados no resfriamento da gua gelada e soluo alcolica. Este

equipamento foi dimensionado para atender demanda de 400 kW (400 kVA)

na freqncia de 60 Hz.

Sistemas de refrigerao por compresso para resfriamento de gua

gelada utilizando amnia como fludo refrigerante (dois): sistemas

compostos de compressor e motor, evaporador e condensador evaporativo,

para resfriamento de gua tratada de 28C a 4,5C (capacidade trmica de

2.052 kW, demanda de energia de 403,5 kW, coeficiente de eficcia de (COP)

de 5,1 na condio nominal de operao, vazo de gua gelada de 16,77 kg/s

(60,5m/h)). A presso de evaporao 477,7 kPa e a de condensao 1,4

MPa o que corresponde a temperatura de condensao de 35C. Para

resfriamento do condensador utilizada gua a 25C e saindo a 32C, o que

corresponde a uma vazo de 380 m/h.

Sistemas de refrigerao por compresso para resfriamento da soluo

de gua e etilenoglicl utilizando amnia como fludo refrigerante (dois):

sistemas compostos de compressor, evaporador e condensador evaporativo,

para resfriamento de soluo de etileno glicol (30% de etilenoglicol em gua) -1

a -5C (capacidade trmica de 1412,6 kW, demanda de energia de 361,9 kW,

coeficiente de eficcia de (COP) de 3,9 na condio nominal de operao,

vazo de soluo de etilenoglicl 385 m/h). A presso de evaporao de 260

kPa e a de condensao 1,4 MPa, correspondendo temperatura de

condensao de 35C. Para resfriamento do condensador utiliza-se gua

entrando a 25C e saindo 32C, o que corresponde a uma vazo de 160 m/h.

Você também pode gostar

- CervejasDocumento25 páginasCervejasFelipe Kellyta SouzaAinda não há avaliações

- Universo Da Cerveja by Heineken PDFDocumento9 páginasUniverso Da Cerveja by Heineken PDFVinícius Chiquetto FariaAinda não há avaliações

- Proálcool 40 anos: Universidades e empresas: 40 anos de ciência e tecnologia para o etanol brasileiroNo EverandProálcool 40 anos: Universidades e empresas: 40 anos de ciência e tecnologia para o etanol brasileiroAinda não há avaliações

- Artigo LupuloDocumento20 páginasArtigo LupuloCarlos AlbertoAinda não há avaliações

- Como Montar Uma CervejariaDocumento7 páginasComo Montar Uma CervejariarmeasyAinda não há avaliações

- Tabela Lupulo 2Documento73 páginasTabela Lupulo 2DiegoSAAEAinda não há avaliações

- Caracterização Da Composição de Águas Residuais de Uma CervejariaDocumento28 páginasCaracterização Da Composição de Águas Residuais de Uma CervejariaMiriana SilvaAinda não há avaliações

- Nova Planilha de Brassagens 2.3 - AzulDocumento10 páginasNova Planilha de Brassagens 2.3 - AzulMichael MafraAinda não há avaliações

- Visita Técnica Cervejaria DiamantinaDocumento5 páginasVisita Técnica Cervejaria DiamantinaFlaviane BarrosoAinda não há avaliações

- Estudo de Viabilidade Econômico-Financeira de Uma CervejariaDocumento57 páginasEstudo de Viabilidade Econômico-Financeira de Uma CervejariaDoug BuzziAinda não há avaliações

- 12CERVEJAGERAL (MododeCompatibilidade)Documento74 páginas12CERVEJAGERAL (MododeCompatibilidade)kaiomail2Ainda não há avaliações

- Analise Do Canal de Distribuição de Bebidas - Estudo de Caso Na Distribuidora Excelente Tigers, Da Cidade de Marília-SPDocumento83 páginasAnalise Do Canal de Distribuição de Bebidas - Estudo de Caso Na Distribuidora Excelente Tigers, Da Cidade de Marília-SPSergio RabassaAinda não há avaliações

- Manual Técnico para Subsidiar A Mistura em Tanque de Agrotóxicos e AfinsDocumento24 páginasManual Técnico para Subsidiar A Mistura em Tanque de Agrotóxicos e AfinsALEXANDRE ferrerAinda não há avaliações

- Controle de Temperatura Na Fabricação de CervejasDocumento62 páginasControle de Temperatura Na Fabricação de CervejasAnderson LuizAinda não há avaliações

- OxigenionacervejaDocumento66 páginasOxigenionacervejaanon-852315100% (2)

- TCC Automacao Cervejaria PDFDocumento55 páginasTCC Automacao Cervejaria PDFFabiano SchincariolAinda não há avaliações

- Capítulo 8 - Dry HoppingDocumento22 páginasCapítulo 8 - Dry HoppingscardiniAinda não há avaliações

- Lista de Microcervejarias No BrasilDocumento49 páginasLista de Microcervejarias No BrasilJulio Del CistiaAinda não há avaliações

- Modelagem Matemática Conceitos e Aplicação para A Fermentação CervejeiraDocumento41 páginasModelagem Matemática Conceitos e Aplicação para A Fermentação CervejeiraDiego Dias CarneiroAinda não há avaliações

- Aps Luisa - Cervejaria PDFDocumento73 páginasAps Luisa - Cervejaria PDFLuane SchiochetAinda não há avaliações

- CERVEJARIASDocumento48 páginasCERVEJARIASMaria Goretti Donascimento BezerraAinda não há avaliações

- Plano de NegociosDocumento17 páginasPlano de NegociosRicárdo RümanAinda não há avaliações

- Como Fazer Excelente Dry HoppingDocumento3 páginasComo Fazer Excelente Dry HoppingPaulo AzevedoAinda não há avaliações

- Oxigênio Na Produção de CervejaDocumento1 páginaOxigênio Na Produção de CervejaLucasAinda não há avaliações

- A5 Extração CaldoDocumento55 páginasA5 Extração CaldoandrepernaAinda não há avaliações

- TCC - Custo de Fabricação em Uma Micro CervejariaDocumento64 páginasTCC - Custo de Fabricação em Uma Micro CervejariaAna Naldi Mendes100% (1)

- Mundo Da Cana - Produção de CachaçaDocumento20 páginasMundo Da Cana - Produção de CachaçaAntonio Molina PachecoAinda não há avaliações

- Relatório CervejariaDocumento30 páginasRelatório CervejariaSilvia Juliana Moreira0% (1)

- Producao e Carbonatacao de Cerveja PDFDocumento7 páginasProducao e Carbonatacao de Cerveja PDFfreitasmazzarellaAinda não há avaliações

- Água CervejeiraDocumento8 páginasÁgua CervejeirarobinquimicaAinda não há avaliações

- 9383B - Ebook Oktoberbier PDFDocumento28 páginas9383B - Ebook Oktoberbier PDFRogério GerardoAinda não há avaliações

- Fermentação DescontínuaDocumento70 páginasFermentação DescontínuaMarcio SilvaAinda não há avaliações

- Produção de CachaçaDocumento27 páginasProdução de CachaçaMarielen AmaralAinda não há avaliações

- Apresentação Final TCC Brewpub R32Documento37 páginasApresentação Final TCC Brewpub R32Arq Jean ReisAinda não há avaliações

- Ponto de FulgorDocumento16 páginasPonto de FulgorRafael MarxAinda não há avaliações

- Respostas Tecnicas - CervejaDocumento55 páginasRespostas Tecnicas - CervejaCAIO MARTINS PALACIOAinda não há avaliações

- Descritivo Como Fazer Cerveja Sem Alcool PDFDocumento3 páginasDescritivo Como Fazer Cerveja Sem Alcool PDFEduardo Luis SouzaAinda não há avaliações

- Análise Sensorial CachaçaDocumento1 páginaAnálise Sensorial CachaçazuimrzAinda não há avaliações

- Fluxograma Cervejaria PDFDocumento1 páginaFluxograma Cervejaria PDFLais NAinda não há avaliações

- Produção de Vinagre PTDocumento17 páginasProdução de Vinagre PTSidney ChristAinda não há avaliações

- BBrew TraduzidoDocumento298 páginasBBrew TraduzidoJuliano Costa100% (1)

- High Gravity - Congresso de Cerveja de PoaDocumento12 páginasHigh Gravity - Congresso de Cerveja de PoaLourenço AssumpçãoAinda não há avaliações

- Resfriamento Do MostoDocumento9 páginasResfriamento Do MostorobinquimicaAinda não há avaliações

- E-Book - Cruls CervejariaDocumento7 páginasE-Book - Cruls CervejariaThiago Pessoa100% (2)

- Projeto Masterbrew TEC BH#03Documento21 páginasProjeto Masterbrew TEC BH#03Wanderson CastroAinda não há avaliações

- Fluxograma CervejariaDocumento15 páginasFluxograma CervejariaFernanda CuryAinda não há avaliações

- Manual Tirador ChoppDocumento12 páginasManual Tirador ChoppGustavoPrzybylskiAinda não há avaliações

- 01-02-27-A Malteação Da Cevada-B PDFDocumento96 páginas01-02-27-A Malteação Da Cevada-B PDFcts1011Ainda não há avaliações

- Aula 4 - Guia de Degustacao de CervejaDocumento58 páginasAula 4 - Guia de Degustacao de Cervejaandrea duarteAinda não há avaliações

- 4 - Apostila1° Encontro - Introdução À CervejaDocumento22 páginas4 - Apostila1° Encontro - Introdução À CervejaVinicius CordebelloAinda não há avaliações

- Glossário de Termos CervejeirosDocumento6 páginasGlossário de Termos CervejeirosEduardo GynAinda não há avaliações

- Zegla Sopradora AutomáticaDocumento2 páginasZegla Sopradora AutomáticaJames Gomes0% (1)

- Amargor em Cervejaria Lúpulo IBUDocumento53 páginasAmargor em Cervejaria Lúpulo IBUJoão MarcosAinda não há avaliações

- Cerveja - Calculo de Lupulo, IBU, OGDocumento3 páginasCerveja - Calculo de Lupulo, IBU, OGmigdolusAinda não há avaliações

- Apostila Da Cerveja para IniciantesDocumento55 páginasApostila Da Cerveja para IniciantesValter MenezesAinda não há avaliações

- Reabilitação de Edificios PombalinosDocumento165 páginasReabilitação de Edificios PombalinosTiago Caldeira Fernandes0% (1)

- Argamassas de Assentamento e Revestimento Até PilótisDocumento4 páginasArgamassas de Assentamento e Revestimento Até PilótisLeandro MesquitaAinda não há avaliações

- Material de Aula FinalDocumento3 páginasMaterial de Aula FinalCristiano SantosAinda não há avaliações

- NCM ObrasDocumento5 páginasNCM ObrasElisabete SolAinda não há avaliações

- Analise Plastica de Estruturas PDFDocumento51 páginasAnalise Plastica de Estruturas PDFMiguel CostaAinda não há avaliações

- Passo A Passo ConstruçãoDocumento8 páginasPasso A Passo Construçãosergio_lisboa2Ainda não há avaliações

- Comportamento Dos Aã Os Inoxidã Veis Aisi 410 e 17-4PH Microfundidos Quando Submetidos A Diferentes Taxas de ResfriamentoDocumento79 páginasComportamento Dos Aã Os Inoxidã Veis Aisi 410 e 17-4PH Microfundidos Quando Submetidos A Diferentes Taxas de ResfriamentoLorena FrancoAinda não há avaliações

- Escoamento em BocaisDocumento66 páginasEscoamento em BocaisSilvio Martins DomingosAinda não há avaliações

- 01 - FundiçãoDocumento34 páginas01 - Fundiçãoemanoel fariasAinda não há avaliações

- Cap 07 3Documento49 páginasCap 07 3José AugustoAinda não há avaliações

- Daf - AbrasivosDocumento56 páginasDaf - AbrasivosAlan KennedeAinda não há avaliações

- Tema 5 Flambagem de Colunas AlunoDocumento15 páginasTema 5 Flambagem de Colunas AlunoElenildo BarrosAinda não há avaliações

- Prova Petrobras 2004 Eng Equip Junior MecanicaDocumento12 páginasProva Petrobras 2004 Eng Equip Junior Mecanica4shared2011Ainda não há avaliações

- Índice para Orçamentos - PMRJDocumento292 páginasÍndice para Orçamentos - PMRJrafaelAinda não há avaliações

- Prova Concreto Protendido - Gabriel Cabral PintoDocumento8 páginasProva Concreto Protendido - Gabriel Cabral PintoGabriel CabralAinda não há avaliações

- (Aula 01) Capitulo 01 - IntroduçãoDocumento35 páginas(Aula 01) Capitulo 01 - IntroduçãoAllexx ReisAinda não há avaliações

- Ndu 010Documento178 páginasNdu 010Jonnas Costa SilvaAinda não há avaliações

- Lista de Preços Onda Aquários Atualizada Janeiro 2012Documento54 páginasLista de Preços Onda Aquários Atualizada Janeiro 2012barbaraweisseAinda não há avaliações

- Boletim Tecnico Brastemp Modelo BRA30 e BRA34Documento6 páginasBoletim Tecnico Brastemp Modelo BRA30 e BRA34Andre RibeiroAinda não há avaliações

- 3.2.4 - Caderno de Peças 15455Documento40 páginas3.2.4 - Caderno de Peças 15455ederAinda não há avaliações

- OrtogonalDocumento4 páginasOrtogonalapintogsAinda não há avaliações

- Ac44i-SISTEMAS MOTOR-smi - 01008Documento18 páginasAc44i-SISTEMAS MOTOR-smi - 01008Elaine Cristina Oliveira100% (1)

- Força MagnéticaDocumento2 páginasForça Magnéticamaria eduardaAinda não há avaliações

- Catálogo Tubos PP-R - UnikapDocumento44 páginasCatálogo Tubos PP-R - UnikapEdson AntoniettiAinda não há avaliações

- Apostila Circuitos 1 Fittipaldi PDFDocumento113 páginasApostila Circuitos 1 Fittipaldi PDFMARIA CECILIA GALVAO DA SILVA JOTAAinda não há avaliações

- Tee Fusiveis HH TedDocumento3 páginasTee Fusiveis HH TedruizgamitoAinda não há avaliações

- Catalogo Materiais Alt 2016Documento44 páginasCatalogo Materiais Alt 2016Nuno CostaAinda não há avaliações

- Exercicio Contrução MecânicaDocumento3 páginasExercicio Contrução MecânicaCristhiano ParaguaiAinda não há avaliações

- Relatorio Final de LaboratorioDocumento9 páginasRelatorio Final de LaboratorioNatália SousaAinda não há avaliações

- Pe-037 R00Documento74 páginasPe-037 R00Jaime_LinharesAinda não há avaliações