Escolar Documentos

Profissional Documentos

Cultura Documentos

Floculação

Enviado por

Wander Dias0 notas0% acharam este documento útil (0 voto)

80 visualizações12 páginasA floculação é uma operação de clarificação que reduz partículas suspensas através da formação de flocos. Os principais fatores que afetam a floculação são o tempo de detenção, o gradiente de velocidade e as características da água bruta e do coagulante.

Descrição original:

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoA floculação é uma operação de clarificação que reduz partículas suspensas através da formação de flocos. Os principais fatores que afetam a floculação são o tempo de detenção, o gradiente de velocidade e as características da água bruta e do coagulante.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

80 visualizações12 páginasFloculação

Enviado por

Wander DiasA floculação é uma operação de clarificação que reduz partículas suspensas através da formação de flocos. Os principais fatores que afetam a floculação são o tempo de detenção, o gradiente de velocidade e as características da água bruta e do coagulante.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 12

Floculação

Considerações iniciais

A floculação é uma das operações unitárias da clarificação que se constitui um

conjunto de fenômenos físicos, nos quais se tenciona em ultima instância reduzir o

numero de partículas suspensas e coloidais presentes na massa liquida. Para tal,

fornecem-se condições, em termos de tempo e agitação - como para as unidades de

mistura rápida, vale afirmar, tempo de detenção e gradiente de velocidade -, para que

ocorram os choques entre as partículas anteriormente desestabilizadas pela ação do

coagulante objetivando a formação dos flocos a serem posteriormente removidos por

sedimentação/flotação ou, nas estações de filtração direta, nas próprias unidades de

filtração. Também no mesmo contexto das unidades de mistura rápida, a energia

dissipada na massa liquida para fomentar a aglutinação das partículas pode ser de

origem mecânica ou hidráulica.

Para as estações convencionais de tratamento a aferição do êxito da floculação

efetua-se pelas características da água decantada, cujo monitoramento centra-se na

turbidez e, com menor frequência, na cor aparente.

Mecanismos de transporte e intervenientes na floculação

Na realidade a menção aos mecanismos intervenientes na floculação refere-se

a forma como o transporte das partículas desestabilizadas realiza-se para a formação

dos flocos. O mecanismo de transporte predominante será função das dimensões das

partículas desestabilizadas e da progressiva formação e crescimento dos flocos. O

transporte das partículas pode ocorrer em virtude basicamente de três fenômenos:

i) ao movimento Browniano - denominado floculação pericinetica ;

ii) às diferenças de velocidade das linhas de corrente do fluido em escoamento

- denominado floculação ortocinetica;

iii) as distintas velocidades de sedimentação dos flocos {sedimentação

diferencial).

O movimento aleatório das partículas coloidais de dimensão inferior a 1 µm

permite que ocorram os primeiros choques. Pode-se afirmar que os primeiros contatos

entre as partículas desestabilizadas iniciam-se já na unidade de mistura rápida,

decorrentes do movimento Browniano e da ação da gravidade.

Já a floculação ortocinetica decorre da introdução de energia externa que

fomenta a aglutinação das partículas desestabilizadas e dos microflocos - formados

inicialmente por intermédio do movimento Browniano -, para a formação de flocos de

maior peso, passiveis de serem removidos por sedimentação ou flotação.

O terceiro mecanismo de floculação refere-se a sedimentação diferencial,

decorrente da desuniformidade de volume e de densidade dos flocos formados. Assim,

os flocos adquirem distintas velocidades de sedimentação, concorrendo para que no

movimento descendente na unidade de decantação ocorram os choques e a

consequente formação de flocos mais pesados.

Mecanismos de agregação e ruptura dos flocos

Convergem-se em dois mecanismos: a agregação e a ruptura dos flocos.

Nessa premissa, em função das características da água e das condições de

coagulação e floculação, o crescimento dos flocos efetua-se at€ um tamanho limite

para o qual se equivalem as tensões de cisalhamento e as forças de aglutinação que

mantém as partículas desestabilizadas aderidas a estrutura do floco. Com o

progressivo aumento das dimensões e da densidade, aliada a melhor

sedimentabilidade, ocorre elevação da área superficial dos flocos favorecendo a

prevalência das forças heterodinâmicas que tendem a provocar o descolamento

destas partículas.

Concorre para maximizar os efeitos da ruptura o fato dos flocos rompidos

dificilmente voltarem a se formar para as mesmas condições de floculação, mesmo

quando se verifica o emprego de polímeros orgânicos como coagulantes primários.

Nestes casos, após a ruptura do floco, ha tendência de que os segmentos dos

polímeros envolvam completamente a mesma partícula, reestabilizando-a e evitando a

reagregacão.

Os resultados de estudos da variação da eficiência da floculação em função de

Tf e Gf., comprovaram a eficácia do modelo proposto e demonstraram a inviabilidade

do Numero de Camp como parâmetro balizador da floculação. Para tempos de

floculação de 8, 12, 16 e 24 min e baixa velocidade de sedimentação, demonstrou-se

que há clara associação entre Tf e Gf.

Neste mesmo trabalho os autores concluíram ainda que:

• os parâmetros físicos concernentes a eficiência da floculação são,

basicamente, o tempo de detenção e a potencia aplicada a massa liquida (gradiente

de velocidade);

• há um tempo de detenção mínimo abaixo do qual as taxas de agregação e

erosão se equivalem, reduzindo substancialmente a eficiência da floculação;

• um maior numero de câmaras resulta em maior eficiência para um mesmo

tempo de detenção devido a redução do efeito de curto-circuito;

• para cada tempo de detenção existe um gradiente de velocidade a ele

associado, pois há uma relação direta entre o numero de choques e a taxa de erosão

dos flocos.

Embora a consistência do floco varie com as condições de coagulação e

características da água bruta, pode se afirmar que, em escala real, gradientes de

velocidade mais baixos (inferiores a 30 s-1) somente em circunstancias atípicas, em

termos de tempo de floculação, haverão de favorecer a ruptura dos flocos. Para

gradientes mais baixos a tendência assintótica do aumento da eficiência com o tempo

de floculação deixa de ocorrer somente para tempos mais elevados e neste contexto €

absolutamente incomum no Pais unidades de floculação com tempos de detenção

superiores a 50 min. Em contrapartida, para gradientes de velocidade mais elevados,

o tempo a partir do qual predominam os mecanismos de ruptura ocorre dentro do

intervalo no qual se insere a maioria das unidades de floculação em operação nas

estações de tratamento de água brasileiras. Desta forma, verifica-se, a não ser em

situações muito peculiares, o aumento na eficiência da floculação - obtenível com a

construção de novas câmaras ou de unidades de floculação em paralelo - quando o

tempo de detenção € elevado e os gradientes de velocidade aplicados são de menor

magnitude.

Fatores intervenientes na floculação

Evidentemente que todos os fatores intervenientes no processo da coagulação

podem ser listados como relevantes na eficiência da floculação. Alem da coagulação

propriamente dita, o gradiente de velocidade e o tempo de detenção ou tempo de

floculação constituem-se indubitavelmente nos principais fatores intervenientes na

floculação, ainda que para as unidades mecanizadas as geometrias das câmaras e

das paletas possam também ser secundariamente mencionadas. Tais parâmetros

governarão a densidade e o tamanho dos flocos formados, reduzindo a turbidez e/ou

cor aparente da água decantada ou, para estações de filtração direta, conferindo aos

flocos maior resistência aos efeitos de cisalhamento provocado pelas forcas

heterodinâmicas do escoamento maximizando a retenção nos interstícios do meio

filtrante.

Tempo de detenção

Até meados da década de 1960, nos projetos de estações de tratamento

elaborados no Pais, as unidades de floculação hidráulicas eram dimensionadas em

função da velocidade de escoamento e do tempo de detenção hidráulico. O primeiro

parâmetro deveria ser de tal magnitude, usualmente inferior a 0,30 m/s, que permitisse

os choques entre as partículas e evitasse a ruptura ou sedimentação dos flocos

formados nas primeiras câmaras. Para as unidades mecanizadas, alem do tempo de

detenção, empregava-se a velocidade periférica das paletas, limitada em 75 cm/s.

Atualmente, ainda que o tempo de detenção continue sendo fator preponderante, a

inserção do conceito de gradiente de velocidade de floculação relegou a velocidade de

escoamento como parâmetro de projeto papel secundário no dimensionamento destas

unidades.

No sentido estrito do termo, o tempo de detenção hidráulico corresponderia a

razão entre o volume útil da unidade de floculação e a vazão afluente a mesma. Este

parâmetro abarca o tempo necessário a redução do numero de partículas

desestabilizadas, consequência dos choques promovidos pela energia dissipada na

massa liquida. Contudo, na pratica o valor teórico somente se verifica para as

unidades de floculação hidráulica dotadas de maior numero de câmaras

(preferencialmente superior a oito). Para as unidades mecanizadas, cujo numero de

câmaras raramente € superior a quatro, há significativo efeito de curto-circuito. Nestes

casos, parcela substancial da vazão afluente permanece na unidade por tempo inferior

ao teórico - e esta redução € tão mais significativa quanto menor o numero de

câmaras para o qual podem ter sido definidas as dosagens dos produtos químicos

utilizados na coagulação.

Os efeitos negativos de curto-circuito são implicitamente contemplados nas

próprias recomendações normativas. Por esta razão, a NBR 12216 preconiza que, na

ausência de ensaios, os tempos de detenção para as unidades de floculação

hidráulicas e mecanizadas devam ser de 20 a 30 min e 30 a 40 min, respectivamente.

Gradiente de velocidade

As dimensões e a densidade dos flocos formados são fortemente influenciadas

pelas colisões decorrentes das diferentes velocidades das linhas de corrente contiguas

na seção transversal ao escoamento. A magnitude destas diferenças de velocidade

atribui-se denominação de gradiente instantâneo de velocidade. Nas unidades de

floculação hidráulicas e mecanizadas a agitação conferida a massa liquida pode ser

decorrente, respectivamente, das mudanças de direção do escoamento ou da rotação

dos agitadores.

Para as unidades de mistura rápida mecanizadas, há sensível desuniformidade

da potencia dissipada na massa liquida, concorrendo para variações sensíveis do

gradiente de velocidade no interior da câmara. Desta forma, o gradiente de velocidade

médio de floculação (Gf), corresponde ao trabalho total por unidade de tempo e

volume.

A influencia do gradiente de velocidade na formação dos flocos tem sido

avaliada há mais de três décadas. A relação tamanho/densidade do floco em função

do gradiente de velocidade de floculação já foi comprovada experimentalmente e,

embora não possa ser considerado um paradigma o emprego de gradientes de

velocidade mais elevados tende a favorecer a formação de flocos mais densos e de

menor dimensão e vice-versa.

Nesta linha, outro estudo realizado com água sintética e baixas velocidades de

sedimentação, concluiu que o aumento da dosagem de coagulante conduz a redução

do Gf ótimo para o mesmo Tf, apontando para maior probabilidade de ruptura flocos

produzidos por dosagens mais elevadas. Por outro lado, conforme salientado, o

efluente de um floculador com alto Gf e baixo Tf tende a apresentar, via de regra,

flocos de menores dimensões, mais densos e mais resistentes ao cisalhamento,

apropriados a filtração direta ascendente ou descendente. Nesse caso parcela mais

significativa do meio filtrante será efetivamente empregada na filtração, concorrendo

para gradual evolução da perda de carga e maior duração das carreiras dos filtros.

Variação do gradiente de velocidade ao longo das câmaras

Como nas unidades de mistura rápida, ha na floculação relação intrínseca

entre o tempo de detenção (Tf) e o gradiente de velocidade médio (Gf) aplicado a

massa liquida. Tal relação materializa-se no adimensional Gf.Tf usualmente

denominado Numero de Camp (NC). O conceito que o fundamenta se refere a

perspectiva de conferir idêntica probabilidade de choques entre as partículas

desestabilizadas. Assim, em tese, obter-se-ia eficiência de mesma magnitude se

menores tempos de detenção hidráulico estiverem associados a gradientes de

velocidade mais elevados ou vice-versa. Este pesquisador preconiza que unidades de

floculação com NC de 20.000 a 200.000, gradientes de velocidade de 20 a 74 s-1, hão

de apresentar performance satisfatória.

Contudo, a floculação realizada com gradiente de velocidade variável

decrescente apresentou consistentemente melhores resultados em termos de

remoção de turbidez, quando comparada a floculação com gradiente constante.

Geometria dos agitadores e das câmaras de floculação

Para as unidades de floculação com tempos de detenção mais curtos é de se

esperar que as câmaras de base quadrada apresentem desempenho inferior quando

cotejadas as de base circular, em função da maior possibilidade de zonas mortas.

Contudo, para tempos de detenção mais longos a forma das câmaras possivelmente

não interferira significativamente na eficiência da floculação e o desempenho da

unidade será governado pelo numero de câmaras e pela disposição das passagens.

Evidentemente que as câmaras de floculação de seção quadrada são as mais

extensivamente empregadas por permitirem arranjos que viabilizam otimizar a área

destinada a estação de tratamento e reduzir o custo da construção pelo

aproveitamento comum das paredes. Câmaras de seção circular predominam nas

estações pré-fabricadas, em especial com o uso de bandejas perfuradas como meio

de conferir o gradiente de velocidade a massa liquida. Secundariamente, as vazões

para as quais estas unidades são usualmente construídas concorrem para que a área,

e consequentemente o material despendido, seja de menor magnitude.

Por fim, embora não seja fator usualmente mencionado, concorre também para

aumento da eficiência da floculação a construção da unidade de mistura rápida

contigua ao(s) floculador(es), minimizando a denominada floculação incidental que

ocorre nos longos canais de água coagulada, ocasionando a ruptura dos flocos na

primeira câmara da unidade.

Tipos de unidades de floculação

A distinção dos tipos de floculadores fundamenta-se na forma de transferir

energia a massa liquida, hidráulica ou mecânica, para que possam ocorrer os choques

entre as partículas desestabilizadas e a consequente formação dos flocos. Para

quaisquer tipos de unidades, a relevância do gradiente de velocidade e do tempo de

detenção como balizadores da floculação confirma-se pelos parâmetros de projeto

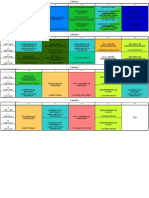

recomendados na literatura técnica listados na tabela 8.7.

Unidades de floculação hidráulica

Para as unidades de floculação hidráulica, o gradiente de velocidade deve-se a

perda de carga nas passagens entre as sucessivas câmaras.

Para estações existentes, de acordo com a magnitude da vazão afluente, a

determinação da declividade da linha d’água após as passagens e do volume de cada

câmara fornecerá o gradiente de velocidade de floculação.

Para floculadores de escoamento horizontal, a perda de carga e função do

escoamento entre as chicanas e das mudanças de direção causadas nas passagens

de uma câmara para outra. Desta forma, inserem-se as respectivas velocidades de

escoamento e estima-se a perda de carga em uma equação.

Para floculadores de escoamento vertical e helicoidal - os primeiros, caso todas

as passagens estejam abaixo da linha d’água -, a perda de carga pode ser estimada

por meio de uma equação para escoamento através de orifícios.

Tanto para as unidades mecanizadas quanto para as hidráulicas o gradiente de

velocidade nas passagens deve ser inferior ao da câmara anterior, objetivando evitar a

ruptura dos flocos. A determinação do gradiente de velocidade nas passagens,

quando estas estão abaixo da linha d’água, considera-se a perda de carga em conduto

forcado, cujo comprimento e a espessura da chicana ou parede.

Floculadores de escoamento helicoidal

Nas unidades hidráulicas de escoamento helicoidal comumente dispõem-se em

lados alternados aberturas inferiores dotadas de anteparos ou curvas de 90° para

impingir o escoamento sempre na direção ascendente. Quando construídas em

concreto, usualmente, o numero de câmaras € inferior a 12, podendo com emprego de

divisórias em madeira atingir at€ 24 câmaras.

Estas unidades são utilizadas em estações de tratamento de pequeno e médio

porte, recebendo também a denominação de floculadores Alabama.

Floculadores de escoamento horizontal

As unidades de floculação hidráulica de escoamento horizontal, raramente

empregadas no Pais - a exceção de algumas estações de pequeno porte no Espírito

Santo -, constituem-se em ultima análise canais dotados de chicanas através das

quais ocorrem as alterações da direção do escoamento que hão de favorecer a

formação dos flocos.

Em função da disposição e espaçamento das chicanas confere-se o gradiente

de velocidade para a promoção dos choques e formação dos flocos.

Floculadores de escoamento vertical

Os floculadores hidráulicos de escoamento vertical apresentam-se com

chicanas ou aberturas superiores e inferiores. No primeiro caso ocorre escoamento

livre por sobre as chicanas nas passagens superiores e estas unidades

frequentemente são dotadas de at€ 40 câmaras. No segundo caso, as aberturas

instaladas abaixo da linha d’água asseguram-lhes o escoamento forçado, com o

numero de câmaras via de regra inferior a 10.

Assim como para as unidades de escoamento horizontal, recomendam-se

velocidades de escoamento superiores a 0,10 m/s, objetivando minimizar a precoce

deposição de flocos.

Unidades de floculação mecanizadas

As unidades de floculação mecanizadas distinguem-se basicamente pelo eixo,

vertical ou horizontal, por meio do qual as paletas, turbinas ou hélices estão

conectadas aos conjuntos motor-redutor. Os floculadores de eixo vertical apresentam-

se com at€ cinco câmaras, mais comumente três, e dotados de uma ou mais paletas

paralelas ou perpendiculares ao eixo. A alternativa mais utilizada nas estações

brasileiras constitui-se de paletas paralelas ao eixo de rotação, de duas a quatro

instaladas em dois ou quatro braços, sendo raro o emprego de paletas

perpendiculares ao eixo. A faixa de gradientes de velocidade de floculação usualmente

aplicada culmina em rotação de 2 a 15 rpm.

Para unidades mecanizadas com agitadores tipo turbina a determinação da

potencia dissipada na massa liquida - e consequentemente do gradiente de velocidade

de floculação - e idêntica a utilizada para mistura rápida, valendo-se da grandeza

adimensional denominada Numero de Potencia (Np).

Para agitadores do tipo paletas, a potencia (P) dissipada na massa liquida e

função da forca de arraste (Fd) e da velocidade da paleta em relação a água (V) de

acordo com uma equação.

Para regime turbulento (Re > 1000), o coeficiente de arraste (Cd) relaciona-se

com as dimensões da paleta, comprimento (L) e largura (b), variando de 1,1 a 1,5.

As unidades de floculação mecanizada de eixo horizontal comumente dispõem

de mais de um conjunto de braços em função do tamanho das câmaras. Já os

floculadores de eixo vertical dispõem de apenas um conjunto de braços (Nc = 1), a

exceção dos agitadores de câmaras sobrepostas, utilizados nas primeiras concepções

das estações de tratamento pré-fabricadas no final da década de 1970.

Floculação em malhas

Embora não se constitua em um dispositivo especifico de floculação, as telas

de fios de nylon ou arame tem sido utilizadas em canais de água coagulada ou mesmo

nas passagens entre as câmaras das unidades de floculação. Sua aplicação

apresenta-se como alternativa interessante para estações existentes, operando com

sobrecarga, dotadas de canais de água coagulada ou floculada de maiores

dimensões. Nesta ultima circunstancia € possível com a instalação destas malhas

prolongar o tempo de floculação. Evidentemente, pela mesma razão de minimizar a

ruptura dos flocos, que no primeiro caso as malhas devem conferir gradientes de

velocidade superiores ao da primeira câmara de floculação e no segundo inferiores ao

da ultima. Quando utilizadas a jusante da unidade de mistura rápida, as malhas

prestam-se a auxiliar a aplicação dos produtos químicos utilizados na coagulação,

como os polímeros, ou mesmo dos compostos de flúor quando este processo e

realizado no inicio do tratamento.

A perda de energia que se sucede quando água em escoamento atravessa a

malha - passível de ser desprezada na maioria dos casos práticos -, como para as

unidades hidráulicas de floculação, a magnitude desta relaciona-se com o gradiente de

velocidade aplicado a massa liquida.

Comparação entre os tipos de floculadores

Na definição do tipo de floculador a ser empregado, os métodos hidráulicos tem

sido, via de regra, preteridos pelos mecanizados nos recentes projetos de construção

e ampliação de estações de tratamento de água de médio e grande porte. A despeito

desta supremacia, na comparação entre as distintas unidades de floculação algumas

constatações são inequívocas. Os floculadores hidráulicos praticamente prescindem

de manutenção e não demandam gastos com energia elétrica, sendo a alternativa

mais viável para as localidades distantes dos centros mais desenvolvidos.

Adicionalmente, apresentam custo de implantação inferior ao das unidades

mecanizadas, a exceção, provavelmente, dos floculadores de escoamento horizontal

de menor profundidade. Desta forma, como já foi ressaltado, constituem em numero

absoluto o tipo de unidade mais extensivamente empregada no Pais, sobretudo em

estações de tratamento para pequenas e médias comunidades onde as prováveis

dificuldades inerentes a manutenção dos equipamentos inviabilizariam o uso da

floculação mecanizada.

As principais restrições a este tipo de unidade residem na maior perda de

carga, como consequência do maior numero de câmaras e do tamanho da abertura

relacionar-se com o gradiente de velocidade na câmara, e na discutível dificuldade de

alteração da magnitude dos gradientes de velocidade, para adequa-los aos câmbios

das características da água bruta. A primeira restrição, dependendo do ponto de vista,

pode apresentar-se como vantagem pela redução dos curtos-circuitos. A variação do

gradiente de velocidade nos floculadores apresenta nítida dicotomia. A elevação do

gradiente de velocidade torna-se menos problemática, uma vez que a inserção de um

dispositivo que reduza a dimensão das passagens - aumentando a perda de carga -

atingiria tal intento. Também a instalação de dispositivos que permitam a variação da

lamina d’água pode também atingir este objetivo. Em contrapartida, a redução deste

parâmetro pressupõe o aumento das dimensões das passagens, operação

usualmente mais complicada para alguns tipos de unidades e praticamente impossível

para os floculadores de escoamento helicoidal nos quais foram utilizadas curvas de

90° para impelir o escoamento no sentido ascendente.

Tem sido apontadas como vantagens do emprego dos floculadores

mecanizados:

• perda de carga praticamente nula como consequência do menor numero de

câmaras e do fato das aberturas não desempenharem, ao contrario das unidades

hidráulicas, nenhum papel na perspectiva de ocorrência dos choques entre as

partículas;

• maior facilidade de instalação em estações existentes, especialmente as

unidades de eixo vertical, cujos conjuntos motor-redutor são mais facilmente

instalados nas passarelas sobre as câmaras de floculação;

• facilidade de adaptação na perspectiva de automação do processo de

tratamento;

• maior flexibilidade de operação em função das variações das características

da água bruta.

As desvantagens referem-se ao consumo de energia, a desuniformidade da

agitação dentro da câmara de floculação, a maior probabilidade de curtos-circuitos e,

em especial, a necessidade de manutenção dos equipamentos. Esta ultima limitação

apoia-se no fato de não ser incomum unidades de floculação desativadas, mesmo em

estações de médio porte, em razão da avaria nos conjuntos motor-redutor.

Em relação as unidades mecanizadas, a definição recorrente em diversos

projetos de estações de tratamento de água pelos floculadores de eixo vertical

fundamenta-se basicamente em três fatores:

i) tais unidades dispensam o poço seco contiguo as câmaras para instalação

dos motores, imprescindível aos de eixo horizontal;

ii) eventual defeito em um dos motores não paralisa toda a unidade de

floculação, como fatalmente ocorreria em uma unidade de eixo horizontal;

iii) eixos verticais de menor dimensão, raramente excedendo 3 m, reduzem os

danos nos mancais e os efeitos de flambagem.

Na tabela 8.11 são apresentadas as principais características dos floculadores

hidráulicos e mecanizados de eixos vertical e horizontal.

Por fim, assim como para a tecnologia de tratamento, para definição do tipo de

unidade de floculação a ser utilizada há de se considerar primordialmente a

localização geográfica da estação e as características da população a ser abastecida

— permitindo estimar os custos, e a perspectiva de manutenção adequada dos

equipamentos e da qualidade da operação al€m do nível de proteção do manancial,

visando a avaliar as possibilidades de alterações significativas das características da

água bruta.

Você também pode gostar

- Operações unitárias em sistemas particulados e fluidomecânicos e outros trabalhosNo EverandOperações unitárias em sistemas particulados e fluidomecânicos e outros trabalhosAinda não há avaliações

- SANEAMENTO - Estudo de FloculaçãoDocumento9 páginasSANEAMENTO - Estudo de FloculaçãoJoão Luiz FernandesAinda não há avaliações

- Tratamento de Lodos de Estações de Tratamento de ÁguaNo EverandTratamento de Lodos de Estações de Tratamento de ÁguaAinda não há avaliações

- Cap 08 - FloculaçãoDocumento52 páginasCap 08 - FloculaçãoPaulo FreitasAinda não há avaliações

- Utilização do lodo gerado na ETA de Alvorada-RS na fabricação de blocos cerâmicosNo EverandUtilização do lodo gerado na ETA de Alvorada-RS na fabricação de blocos cerâmicosAinda não há avaliações

- Texto Aula 4Documento33 páginasTexto Aula 4adonildo menezes de limaAinda não há avaliações

- Coagulação e Floculação - 3a. ParteDocumento14 páginasCoagulação e Floculação - 3a. ParteLucas RoosAinda não há avaliações

- Reologia do Concreto: Fatores influentes para previsão da retração e fluênciaNo EverandReologia do Concreto: Fatores influentes para previsão da retração e fluênciaAinda não há avaliações

- Floculacion LodosDocumento12 páginasFloculacion LodosEnescon SacAinda não há avaliações

- Fichamento Operações UnitariasDocumento13 páginasFichamento Operações UnitariasGabriela CarvalhoAinda não há avaliações

- Elevação Artificial Por Bombeio MecânicoNo EverandElevação Artificial Por Bombeio MecânicoAinda não há avaliações

- Prova de TratamentoDocumento11 páginasProva de TratamentoPaulo Dner PereiraAinda não há avaliações

- Prova e Atividade Separação Sólido LíquidoDocumento11 páginasProva e Atividade Separação Sólido LíquidoRaulim GalvaoAinda não há avaliações

- CAP13Documento3 páginasCAP13oaa faculdadeAinda não há avaliações

- Cavitação em Turbinas HidráulicasDocumento11 páginasCavitação em Turbinas HidráulicasKaíque BarretoAinda não há avaliações

- Cópia de Sistema de Tratamento de ÁguaDocumento7 páginasCópia de Sistema de Tratamento de ÁguaSophia Hellen Batista da CunhaAinda não há avaliações

- Carneiro Hidráulico - Aríete - Feira de Ciências ..Documento8 páginasCarneiro Hidráulico - Aríete - Feira de Ciências ..Ivo CarvalhoAinda não há avaliações

- F Locul AdoresDocumento6 páginasF Locul AdoresJoão Manuel RêgoAinda não há avaliações

- Dimensionamento de FloculadoresDocumento40 páginasDimensionamento de Floculadoresthiagorep17100% (1)

- SANEAMENTO - Estudo de DecantaçãoDocumento13 páginasSANEAMENTO - Estudo de DecantaçãoJoão Luiz FernandesAinda não há avaliações

- Tratamento de Águas para Abastecimento - 5 AulaDocumento30 páginasTratamento de Águas para Abastecimento - 5 AulaHenrique Garcia De SousaAinda não há avaliações

- ENQ 272 - Relatório Prática 6 - HidrociclonagemDocumento6 páginasENQ 272 - Relatório Prática 6 - HidrociclonagemMateus TomazAinda não há avaliações

- Fundamentos de FiltraçãoDocumento21 páginasFundamentos de FiltraçãomotumbeiroAinda não há avaliações

- Aula - 04-2021Documento58 páginasAula - 04-2021Nivaldo Domingos Paulo PauloAinda não há avaliações

- Avaliação Thiago Silva Araujo FariaDocumento4 páginasAvaliação Thiago Silva Araujo FariaThiago AraujoAinda não há avaliações

- Grupo 3 - SedimentaçãoDocumento19 páginasGrupo 3 - SedimentaçãoAnna LauraAinda não há avaliações

- Capitulo 9Documento8 páginasCapitulo 9Anna Flávia Fábio De OliveiraAinda não há avaliações

- Relatório 06 - LEQ I - Determinação Da Vazão Por Meio de Placa de Orifício - Elora, João, Mayra e RenataDocumento17 páginasRelatório 06 - LEQ I - Determinação Da Vazão Por Meio de Placa de Orifício - Elora, João, Mayra e RenataJoão AllefAinda não há avaliações

- Tratamento de Água MLDocumento9 páginasTratamento de Água MLIsabellyAinda não há avaliações

- Operações de Separação Sólido-LíquidoDocumento38 páginasOperações de Separação Sólido-LíquidoVictória BermúdezAinda não há avaliações

- BR102020017321A2Documento26 páginasBR102020017321A2duraid ahmadAinda não há avaliações

- Dimension Amen To de Um EspessadorDocumento19 páginasDimension Amen To de Um Espessadorosto_brunisAinda não há avaliações

- Ensaio de Fluidização (Pronto)Documento33 páginasEnsaio de Fluidização (Pronto)Tatiana WilhelmAinda não há avaliações

- Revisão Bibliográfica - SedimentaçãoDocumento7 páginasRevisão Bibliográfica - Sedimentaçãojulio SantosAinda não há avaliações

- Cavitação em Turbinas (Kaplan Francis)Documento6 páginasCavitação em Turbinas (Kaplan Francis)Gilney PinheiroAinda não há avaliações

- Estação de Tratamento de Água - ETADocumento49 páginasEstação de Tratamento de Água - ETAWillian Augusto Dall BoscoAinda não há avaliações

- Separadores CiclônicosDocumento6 páginasSeparadores CiclônicosSPlagueAinda não há avaliações

- JigueDocumento29 páginasJigueDécio FreitasAinda não há avaliações

- Universidade Santa Cecília Faculdade de Engenharia Industrial MecânicaDocumento21 páginasUniversidade Santa Cecília Faculdade de Engenharia Industrial MecânicacastrogistavoAinda não há avaliações

- Perda de CargaDocumento12 páginasPerda de CargaJosé Matheus RodriguesAinda não há avaliações

- Lodos Ativados Dimensionamento - BateladaDocumento10 páginasLodos Ativados Dimensionamento - BateladacleudivanbotafogoAinda não há avaliações

- Decantabilidade Do Lodo e Formação de Grânulos em Reator Seqüencial Por BateladaDocumento8 páginasDecantabilidade Do Lodo e Formação de Grânulos em Reator Seqüencial Por BateladaMiguelAinda não há avaliações

- Fundamentos e Aplicação Da Flotação Como Técnica de Separação de MisturasDocumento4 páginasFundamentos e Aplicação Da Flotação Como Técnica de Separação de MisturasElizael De Jesus GonçalvesAinda não há avaliações

- Artigo - CBESA2021Documento12 páginasArtigo - CBESA2021Afonso ErisAinda não há avaliações

- Relatorio 5 LAB EQ 3Documento10 páginasRelatorio 5 LAB EQ 3Sérgio GuimarãesAinda não há avaliações

- HA2 Sebenta Parte2 HidrologiaUrbanaDocumento31 páginasHA2 Sebenta Parte2 HidrologiaUrbanaAdriana FigurAinda não há avaliações

- Relatorio FlotaçãoDocumento11 páginasRelatorio Flotaçãoleticiars2Ainda não há avaliações

- Cetem - HidrociclonesDocumento19 páginasCetem - HidrociclonesVictor Bretas100% (1)

- Aula OPU II - Agitação e MisturaDocumento100 páginasAula OPU II - Agitação e MisturaAndressa BemAinda não há avaliações

- Hidraulica 1Documento20 páginasHidraulica 1Pëdro ČpsAinda não há avaliações

- Sedimentação em Queda LivreDocumento5 páginasSedimentação em Queda LivreNiltone LAMPIAOAinda não há avaliações

- Estudo Do Processo de Flotação - FinalDocumento7 páginasEstudo Do Processo de Flotação - Finaldeliomaster100% (1)

- Cap 9Documento1 páginaCap 9oaa faculdadeAinda não há avaliações

- Absorvedores e AdsorvedoresDocumento15 páginasAbsorvedores e AdsorvedoresElkson SilvaAinda não há avaliações

- Utfpr - Coagulação - Floculação - FlotaçãoDocumento7 páginasUtfpr - Coagulação - Floculação - Flotaçãosergioeq2000100% (1)

- Escoamento em Meio Poroso-Lorena, Luiza, ThaisDocumento10 páginasEscoamento em Meio Poroso-Lorena, Luiza, Thaisluiza chequerAinda não há avaliações

- Ponto de FluidezDocumento5 páginasPonto de FluidezGiselle HolandaAinda não há avaliações

- 1 Relatório Prática de Leito Fixo e Fluidizado 2 (Andreza)Documento24 páginas1 Relatório Prática de Leito Fixo e Fluidizado 2 (Andreza)Joseane Vieira100% (2)

- Final - Introdução A Anatomia RadiológicaDocumento5 páginasFinal - Introdução A Anatomia Radiológicaunrealengine25Ainda não há avaliações

- LauraDocumento3 páginasLauraarmazenamento.alaurabozAinda não há avaliações

- A Anomalia e A Emergência DasDocumento32 páginasA Anomalia e A Emergência DasJamyle AiresAinda não há avaliações

- 9-Extrusão Rev0Documento27 páginas9-Extrusão Rev0EduAinda não há avaliações

- Ficha de Dados de SegurançaDocumento9 páginasFicha de Dados de Segurançaeva akovaAinda não há avaliações

- Aeronautica 2010 Afa Aspirante Da Aeronauitca ProvaDocumento21 páginasAeronautica 2010 Afa Aspirante Da Aeronauitca ProvaJvictor SaxAinda não há avaliações

- SL HidrosferaDocumento18 páginasSL HidrosferaLuciano JuniorAinda não há avaliações

- Atividade Complementar Sobre Termologia Com Questões de ENEMDocumento6 páginasAtividade Complementar Sobre Termologia Com Questões de ENEMArthur HenriqueAinda não há avaliações

- Aula06 Dipolo EletricoDocumento12 páginasAula06 Dipolo EletricoAline OliveiraAinda não há avaliações

- Exercícios AmidasDocumento6 páginasExercícios AmidasAndryo Cardoso100% (1)

- 2.2 - Ficha de Trabalho - Deriva Dos Continentes e Tectónica de PlacasDocumento8 páginas2.2 - Ficha de Trabalho - Deriva Dos Continentes e Tectónica de PlacasSaraRaquelSantos100% (1)

- FT-SED - Pais - CALCARIASDocumento2 páginasFT-SED - Pais - CALCARIASneves312Ainda não há avaliações

- Lentes 2Documento13 páginasLentes 2Cefas AlmeidaAinda não há avaliações

- Resumo Espectometria de Massa Com Fonte de Plasma Indutivamente Acoplado (Icp-Ms)Documento5 páginasResumo Espectometria de Massa Com Fonte de Plasma Indutivamente Acoplado (Icp-Ms)Brunna CamposAinda não há avaliações

- 1° Lista CMDocumento4 páginas1° Lista CMValdeci de Pinho Fortes JúniorAinda não há avaliações

- 2º Ano - Sequência - TermoquímicaDocumento9 páginas2º Ano - Sequência - Termoquímicaandre_7_souza501Ainda não há avaliações

- Termodinâmica I - CAPÍTULO 3Documento31 páginasTermodinâmica I - CAPÍTULO 3Pedro DuarteAinda não há avaliações

- Teorico 3 PDFDocumento26 páginasTeorico 3 PDFjesiel groovegraveAinda não há avaliações

- Lista de AtividadeDocumento3 páginasLista de AtividadeGustavo Rossoni RuyAinda não há avaliações

- Modulo de Trtac-1Documento85 páginasModulo de Trtac-1vqjmphgp7kAinda não há avaliações

- 13.lei Fundamental Da HidrostáticaDocumento19 páginas13.lei Fundamental Da HidrostáticaCristina Casquilho M. CastroAinda não há avaliações

- AULA 5 Engenharia Quimica Siderurgia 2021Documento74 páginasAULA 5 Engenharia Quimica Siderurgia 2021Iara ChagasAinda não há avaliações

- Astros Iluminados e LuminososDocumento3 páginasAstros Iluminados e LuminososMarta Kerly92% (13)

- Cad 01 Unid1 - Conceitos Básicos de QuímicaDocumento16 páginasCad 01 Unid1 - Conceitos Básicos de QuímicaNataliaVanessaAinda não há avaliações

- The History of The Atom - Theories and ModelsDocumento5 páginasThe History of The Atom - Theories and ModelsFernando AzevedoAinda não há avaliações

- Questionário Unidade I - Energia TermicaDocumento4 páginasQuestionário Unidade I - Energia TermicaFernanda GuedesAinda não há avaliações

- Estudo de Sistemas Fixos de Combate A Incendio Por Agentes Gasosos PDFDocumento116 páginasEstudo de Sistemas Fixos de Combate A Incendio Por Agentes Gasosos PDFFelipe MacielAinda não há avaliações

- Teste 1 MIA Gilto Acacio RochaDocumento5 páginasTeste 1 MIA Gilto Acacio RochaEstefanio Alfredo silvestreAinda não há avaliações

- E Mec-31 07Documento1 páginaE Mec-31 07Giuseppe VisentimAinda não há avaliações

- Atividade 2 - Geração de Energia Elétrica - 54 2023Documento5 páginasAtividade 2 - Geração de Energia Elétrica - 54 2023daimonkonicz219Ainda não há avaliações