100% acharam este documento útil (10 votos)

8K visualizações45 páginasVolvo D4D Engine Shop Manual-PT

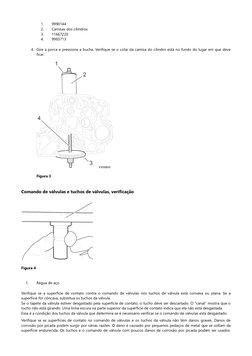

1. O documento fornece instruções para montagem de motores, incluindo instalação de pistões, bielas, virabrequim e caixa de engrenagens de temporização.

2. Fornece detalhes sobre ferramentas necessárias e torque de aperto dos parafusos.

3. Inclui imagens ilustrando cada etapa do processo de montagem.

Enviado por

Jorge PoveaDireitos autorais

© © All Rights Reserved

Levamos muito a sério os direitos de conteúdo. Se você suspeita que este conteúdo é seu, reivindique-o aqui.

Formatos disponíveis

Baixe no formato PDF, TXT ou leia on-line no Scribd

100% acharam este documento útil (10 votos)

8K visualizações45 páginasVolvo D4D Engine Shop Manual-PT

1. O documento fornece instruções para montagem de motores, incluindo instalação de pistões, bielas, virabrequim e caixa de engrenagens de temporização.

2. Fornece detalhes sobre ferramentas necessárias e torque de aperto dos parafusos.

3. Inclui imagens ilustrando cada etapa do processo de montagem.

Enviado por

Jorge PoveaDireitos autorais

© © All Rights Reserved

Levamos muito a sério os direitos de conteúdo. Se você suspeita que este conteúdo é seu, reivindique-o aqui.

Formatos disponíveis

Baixe no formato PDF, TXT ou leia on-line no Scribd