Escolar Documentos

Profissional Documentos

Cultura Documentos

Análise de predição em conformidade com a IBR em estruturas offshore

Enviado por

claudioTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Análise de predição em conformidade com a IBR em estruturas offshore

Enviado por

claudioDireitos autorais:

Formatos disponíveis

See discussions, stats, and author profiles for this publication at: https://www.researchgate.

net/publication/256462137

Analise de Predição em Conformidade com a Inspeção Baseada em Risco.

Article · July 2010

CITATIONS READS

0 319

1 author:

Marcio Suzano

Universidade Veiga de Almeida (UVA)

16 PUBLICATIONS 1 CITATION

SEE PROFILE

Some of the authors of this publication are also working on these related projects:

Performance Evaluation using Simulation as a making decision auxiliary tool View project

All content following this page was uploaded by Marcio Suzano on 29 March 2015.

The user has requested enhancement of the downloaded file.

ANÁLISE DE PREDIÇÃO EM CONFORMIDADE COM A “IBR” APLICADA A

ESTRUTURAS “OFFSHORE”

Márcio Alves Suzano

M.Sc., no Programa de Engenharia Naval e Oceânica (PENO) da COPPE / UFRJ, Centro de

Tecnologia, Bloco C, sala 203 – Cidade Universitária – Ilha do Fundão – CEP: 21945-970 –

Rio de Janeiro – Brasil – Fone: (21) 9718-0849 – masuzano@peno.coppe.ufrj.br

Resumo:

A partir do desenvolvimento do Campo de Marlim na Bacia de Campos na década de 90,

houve um grande aumento na instalação de unidades flutuantes de produção pela

PETROBRAS. Devido às dificuldades de se adequar os programas de inspeção, típicos de

navios petroleiros, às unidades do tipo FPSO, começaram a ocorrer grandes períodos de

indisponibilidade de tanques de carga. Além disso, com a ampliação da frota, começou a se

perceber uma dificuldade no cumprimento dos programas de inspeção de casco. Com o

inevitável envelhecimento da frota, além da vida pregressa à conversão, das particularidades

de cada unidade, a IBR (Inspeção Baseada em Risco) se apresenta como uma ferramenta

necessária para evitar restrições na produção de petróleo na FPSO em águas profundas. Este

trabalho possui por objetivo apresentar uma análise de predição na IBR com o intuito de

apresentar uma melhoria de processo, tendo como base modelos adotados na indústria aérea.

Assim, pretende-se propiciar uma análise com maior acurácia dos resultados. Pois poderemos

adotar análises preditivas para possíveis inspeções preventivas com o objetivo final de

aumentarmos o TLV (Tempo Limite de Vida) da estrutura. Objetivando a apresentação de

resultados como: redução das incertezas associadas, identificação de avarias devido à

deterioração estrutural, redução de custos de manutenção, planejamento com maior

efetividade e principalmente, evitar a paralisação da produção de óleo, pois se trata de uma

plataforma que produz e armazena óleo em seus tanques de carga, motivo pelo qual, possa vir

ocasionar um grande problema voltado aos recursos estratégicos e financeiros na exploração

de petróleo.

Abstract:

From the development of the Marlin field in the Campos Basin in the 90s, there was a large

increase in the installation of floating production by PETROBRAS. Due to the difficulties of

adapting the inspection programs, typical of oil tankers, the units of the FPSO, began to occur

long periods of unavailability of cargo tanks. Furthermore, with the fleet expansion, began to

notice a difficulty in meeting the inspection programs of the hull. With the inevitable aging of

the fleet, as well as previous life conversion, the particularities of each unit, the IBR is

presented as a necessary tool to avoid restrictions on oil production on the FPSO in deep

water. However, this study has the objective of presenting an analysis to predict the RBI in

order to submit a process improvement, based on models adapted in the airline industry. Thus,

it is intended to provide a more accurate analysis of the results. Because we adopt predictive

analytics for possible preventive inspections with the ultimate goal of increasing the TLV

(Time Limit of Life) of the structure. Aiming to deliver results as: reduction of uncertainties,

identifying breakdowns due to structural deterioration, reduced maintenance costs, plan more

efficiently and especially to prevent the stoppage of oil production, because it is a platform

that produces and storing oil in its cargo tanks, which is why, might cause a major problem

facing the strategic and financial resources in oil exploration.

Palavras-chave: FPSO; IBR; TLV.

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

1- INTRODUÇÃO

O Brasil nas últimas duas décadas apresentou um crescimento impressionante em sua

produção de petróleo. Com este aumento, o nível atual da produção torna o país praticamente

auto-suficiente. Este fato é devido principalmente ao uso de plataformas flutuantes de

perfuração e produção de petróleo, pois as maiores reservas brasileiras se localizam em

profundidades além de 1000 metros de lâmina d’água, sendo tecnicamente inviável o uso das

plataformas fixas.

Porém as plataformas flutuantes apresentam algumas características distintas em

relação às fixas, tais como: maior capacidade de produção de petróleo, maior complexidade

tecnológica e conseqüentemente atrela uma maior quantidade de requisitos necessários para

manter sua operação. Motivo pelo qual estudaremos uma melhor metodologia de adequação a

este tipo de unidade (FPSO).

Figura 1- Plataformas fixas e flutuantes: a) Jaqueta, b) Gravidade, c) Semi-submersível, d)

Navio de Produção (FPSO), e) Plataforma de Pernas Atirantadas (TLP).

A degradação estrutural, tais como a corrosão e a fadiga sempre estarão presentes ao

longo da operação do sistema e para garantir as características se um sistema estrutural ao

longo do tempo de serviço. É necessário avaliar o desenvolvimento dos processos de

degradação e realizar medidas preditivas e de prevenção com a finalidade de minimizar

medidas corretivas, com o objetivo de aumentar desta forma o TLV (Tempo Limite de Vida)

desta plataformas. Na prática são empregados programas de inspeção periódica nos processos

de degradação em alto mar, como por exemplo, nos processos de racionalização: as inspeções

e reparos submersos são feitas por escaladores treinados e as inspeções e reparos imersos são

feitos por mergulhadores treinados para os respectivos fins. Motivo pelo qual, daremos uma

atenção especial aos processos de predição, tendo como modelo a indústria aérea, que adota

desde a sua origem métodos de predição, pois procura operar com “Erro zero” (Menor

número de falhas possíveis de ocorrer).

2- CARACTERÍSTICAS DA INSPEÇÃO BASEADA EM RISCO EM ESTRUTURAS

“OFFSHORE”

A partir de um breve histórico sobre as unidades “Offshore” e definição de suas

características, serão abordadas as características operacionais das unidades tipo FPSO e

arranjos estruturais típicos adotados para a estrutura do casco (MACHADO, 2002).

2.1- UNIDADES DO TIPO FPSO

As primeiras descobertas de depósitos de petróleo em regiões marinhas ocorreram na

costa da Califórnia nos Estados Unidos no final do século XX, ocasionando a instalação de

plataformas oceânicas. As primeiras plataformas instaladas eram construídas em madeira e

foram instaladas em águas rasas. Até o final da Segunda Guerra Mundial essas estruturas

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

tiveram pouco desenvolvimento, sendo instaladas em águas de até 5m de profundidade e a

uma pequena distância da costa.

Em 1947, foi introduzido o conceito de Jaqueta. Estas plataformas em aço (Figura

2.a), são fabricadas em canteiro e transportadas até o local de produção onde são instaladas. A

fixação no fundo do mar é realizada por meio de estacas. Em 1955, instalou-se a primeira

plataforma a uma profundidade de 30 metros. Em 1959, foi concluída a instalação no Golfo

do México, em águas de 60 metros de profundidade.

No Brasil, os trabalhos preliminares de levantamento geofísico surgiram em 1959.

Segundo publicações oficiais (HERNANDEZ, 1997), programava-se para o início de 1968 a

operação da primeira plataforma de perfuração auto-elevatória construída no Brasil. Em 1973,

perfurou-se numa lâmina d’água de 110 metros e surgiram indícios de óleo a quatro mil

metros de profundidade. Em 1974, descobriu-se óleo na Bacia de Campos em quantidade

comercial: era o primeiro poço do campo de Garoupa. Em 1977, o segundo campo da Bacia

de Campos começou a produzir, o campo de Enchova. A partir daí, dezenas de campos foram

descobertos, tornando a Bacia de Campos a principal província petrolífera do país.

Atualmente, no Brasil, produz-se petróleo em lâminas d’água superiores à 1800m.

As estruturas oceânicas podem ser construídas em aço, em concreto ou com uma

combinação de ambos. Em lâminas d’água de até cerca de 300 metros, são instaladas

plataformas fixas tipo jaqueta (Figura 2.a) ou de gravidade (Figura 2.b). No caso de águas

mais profundas, as plataformas fixas tornam-se inviáveis, surgindo a necessidade de se

utilizar plataformas flutuantes tipo semi-submersíveis (Figura 2.c), unidades tipo FPSO

(Figura 2.d), Plataforma de Pernas Atirantadas (Figura 2.e).

Os navios de produção, representados por sistemas do tipo FPSO, são constituídos a

partir de um navio tanque ou balsa reestruturados para receber uma planta de produção

(somente no caso do FPSO) e possibilitar o armazenamento do petróleo em função das

necessidades do campo petrolífero, conforme Figura 2.

Desde PETROJAL I, o primeiro navio de produção deste tipo no mundo foi colocado

em operação em 1986 no Mar do Norte, diversas unidades foram construídas ou convertidas

para operarem com unidades de produção tipo FPSO. No Brasil, em 1977, um FSO foi

instalado para receber e armazenar óleo em uma lâmina d’água de 116m. O primeiro FPSO na

Bacia de Campos começou a operar em 1979, explorando o Campo de Garoupa. Em 1994,

este navio foi transferido para exploração inicial do Campo gigante de Barracuda, recebendo

um sistema de amarração tipo “turret” devido ao grande número de linhas de produção

“risers” e lâmina d’água de 845m (MASTRANGELO, 2000).

Estes sistemas são principalmente utilizados quando o campo está alocado em regiões

onde a instalação de dutos submarinos para condução de óleo até a costa não é conveniente ou

economicamente viável. Estes sistemas permitem que o óleo seja processado (somente no

caso do FPSO) e armazenado para posteriormente ser escoado para um outro navio, chamado

aliviador, que é periodicamente conectado a este para receber e transportar o óleo até os

terminais petrolíferos.

Devido à necessidade de grande capacidade de armazenamento, o tipo de navio

normalmente utilizado como unidade tipo FPSO corresponde aos navios do tipo VLCCs

“very large crude carriers” e ULCCs “ultra large crude carriers” com capacidade entre

175.000 e 300.000 e acima de 300.000, respectivamente.

De acordo com (NETO et al ,2001), a frota de navios tipo FPSO é composta por cerca

de 66 navios em operação e 14 em construção ou conversão. A frota de navios tipo FSO

“Floating, Storage and Offloading” é composta por cerca de 77 navios em operação e 3

navios em conversão (MACHADO, 2002).

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

Figura 2.- Unidades Flutuantes

2.2- DIFICULDADES DE ADEQUAÇÃO DOS PROGRAMAS DE INSPEÇÃO EM

UNIDADES OPERADORAS FPSO

O mecanismo de proteção aos riscos citados devido à degradação e operacionalidade,

anteriormente estava até então restrito apenas aos aspectos comerciais, e sem qualquer

interferência governamental sobre tais atividades. Entretanto, com o aumento excessivo no

volume de negócios, os governos dos países de maior atividade comercial se viram

pressionados a estabelecer algum tipo de legislação com intuito de coibir abusos no transporte

de carga que pudessem ocasionar acidentes (DANTAS, 2006).

A Figura 2.1 apresenta a distribuição de unidades tipo FPSO por área geográfica.

Cerca de 58% das unidades em operação estão localizados no Mar do Norte e Sudeste

Asiático. De acordo com a Figura 2.2, todas as unidades tipo FPSO operando no Brasil são

unidades convertidas a partir de navios tanques convencionais.

Figura 2.1. - Distribuição de FPSOs por área geográfica (NETO et al, 2001).

Figura 2.2 - Distribuição de FPSOs convertidos por área geográfica (NETO et al, 2001).

De acordo com (MASTRANGELO, 2000), as seguintes unidades encontravam-se em

operação no Brasil ou em fase de conversão (no caso das unidades P-43 e P-48) em 2000:

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

Atualmente, as seguintes unidades FPSO encontram-se em operação, conversão ou em

fase de projeto no Brasil:

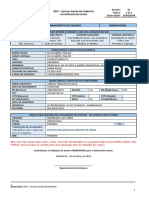

Tabela 1 – Unidades tipo FPSO em operação, conversão e em fase de projeto no Brasil

(MASTRANGELO, 2000).

Capacidade

Unidade Campo (barris/dia) Início Obs.

FPSO P-34 Barracuda 45000 set/97 Em operação

FPSO P-32 Marlim *** jun/97 Em operação

FPSO P-31 Albacora 100000 ago/98 Em operação

FPSO P-33 Marlim 50000 dez/98 Em operação

FSO Avaré Marimbá-Leste *** dez/98 Em operação

FPSO Seillean Roncador 20000 jan/99 Em operação

FPSO P-35 Marlim 100000 ago/99 Em operação

FPSO Espadarte Espadarte e Marimbá Leste 100000 jun/00 Em operação

FPSO P-37 Marlim 150000 jul/00 Em operação

FPSO P-38 Marlim 150000 jul/00 Em operação

FPSO P-43 Barracuda 150000 jun/03 Em fase de conversão fora do Brasil

FPSO P-48 Barracuda 150000 ago/03 Em fase de conversão fora do Brasil

FPSO P-50 Albacora Leste 150000 nov/03 Em Projeto

FPSO Brasil Roncador 90000 set/02 Em fase de conversão fora do Brasil

FPSO P-47 Malim *** *** Em fase de conversão fora do Brasil

O FSO P-47, que estava em roncador (junto com a unidade semi-submersível P-36)

está sendo convertido para FPSO P-47 para o campo de Marlim. O FPSO II foi desativado

com o início da operação da unidade semi-submersível P-40 e a unidade FSO P-38 em

Marlim Sul. O projeto do FPSO P-45 foi encerrado.

3- PLANEJAMENTO, IMPLEMENTAÇÃO E ASPECTOS DA INSPEÇÃO BASEADA

EM RISCO EM ESTRUTURAS “OFFSHORE”

3.1 - PLANEJAMENTO DA MANUTENÇÃO

3.1.1- REQUISITOS DO PROJETO

Dentre as principais diferenças operacionais entre unidades do tipo FPSO e

embarcações convencionais, podemos destacar os requisitos de avaliação e manutenção da

estrutura do casco ao longo da vida em operação.

No caso das embarcações convencionais, a avaliação e manutenção da estrutura do

casco ao longo do tempo em serviço é baseada em docagens periódicas e reclassificação a

cada 5 anos (BV, 1998). Os reparos e modificações devidos às avarias causadas pela

degradação estrutural por corrosão e fadiga, bem como devidos à sobrecarga, são usuais para

as embarcações convencionais e normalmente considerados como parte integrante do

procedimento de manutenção do Operador.

No caso de unidades tipo FPSO, os seguintes aspectos devem ser considerados

(LANDET et al, 2000):

• requisitos de uma vida de serviço (cerca de 20 / 25 anos) com o menor número possível de

interrupções na produção para realização de inspeções, manutenção e reparos;

• impossibilidade de realização de docagens periódicas para realização de reparos;

• necessidade de prover acessos seguros para realização de inspeções periódicas durante a

operação, a serem instalados em todos os tanques da região de carga, em diferentes níveis

(NETO, 2001);

• condições especiais de operação relacionados à operação de carga e descarga de tanques,

efeito de “sloshing” em tanques parcialmente cheios, etc.;

• existência de áreas especiais com pequena experiência operacional como “turret”, suportes

do sistema de ancoragem e suportes de “risers”;

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

• aumento dos riscos financeiros e requisitos de segurança devidos à grande capacidade de

armazenamento de óleo nos tanques de carga.

É importante que os códigos e regras existentes para navios convencionais não sejam

diretamente utilizados para avaliação e manutenção dos sistemas do tipo FPSO sem uma

análise prévia da aplicabilidade e de um posterior julgamento dos resultados obtidos.

Para avaliação da estrutura do casco de FPSO, é sugerido por (MILLAR et al, 2000) a

avaliação dos seguintes tópicos especiais :

• adequação das metodologias atuais para projeto da estrutura do casco, incluindo a avaliação

da resistência última e características ambientais especificas da locação onde a unidade irá

operar;

• avaliação das conseqüências de explosões devidas ao vazamento de hidrocarbonetos ou

incêndios ocasionando explosões nas áreas do turret, praça de bombas, tanques de carga e

lastro, espaços de máquinas, etc.;

• análise das conseqüências estruturais devidas às colisões, queda de objetos, etc. em relação à

capacidade de absorção da estrutura do casco;

• avaliação das conseqüências estruturais devidas ao embarque de água no convés (“green

water”) e impacto de ondas no fundo (“slamming”);

• garantia da integridade estrutural prevista ao longo do tempo em serviço, associada à

periodicidade de inspeções, escopo e métodos de inspeção empregados;

• no caso de conversões de navios existentes em FPSOs, aplicação de critérios para

consideração da fadiga devida à vida pregressa do navio e de critérios para definir a troca de

chapas com desgaste acima dos valores permissíveis.

As Sociedades Classificadoras têm realizado esforços significativos para produzir

regras específicas para sistemas tipo FPSO. Contudo, o conhecimento nesta área ainda está

em fase de desenvolvimento e refletida em diversos trabalhos publicados (BULTEMA, 2000,

FRANCOIS, 2000).

3.1.2- TIPOS DE ARRANJO ESTRUTURAL DA REGIÃO DE CARGA

As unidades FPSO podem ser concebidas através da construção de um novo casco ou

através da conversão de uma embarcação existente com grande capacidade de

armazenamento.

Existem basicamente 3 tipos de navios utilizados como unidades tipo FPSO,

classificados em função do arranjo estrutural da seção transversal típica da região de carga

(Seção-Mestra), conforme Figura 3:

a) Navios de casco singelo: existe apenas um barreira entre a carga e o meio externo. Um par

de tanques laterais são normalmente utilizados como lastro;

b) Navios de casco duplo: existem duas barreiras entre a carga e o meio externo, exceto na

região do convés. Os tanques laterais são considerados como tanques de lastro ou espaços

vazios “voids”;

c) Navios originalmente construídos para transporte de minério e óleo: A estrutura do fundo

na região do tanque central de carga é composta por duas barreiras entre a carga e o meio

externo. As demais regiões (costado, fundo dos tanques laterais e convés) possuem apenas

uma barreira. A estrutura dos tanques centrais do navio convencional é reforçada a fim de

permitir também o transporte de minérios em rotas específicas.

A utilização de navios de casco singelo para os sistemas do tipo FPSO é suportada

pela utilização de regras e regulamentos existentes para projeto, construção e

acompanhamento de navios convencionais. O Regulamento MARPOL isenta a aplicação do

Regulamento 13G do MARPOL, anexo I, referente aos requisitos retroativos para

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

embarcações existentes quanto aos requisitos de casco duplo para unidades flutuantes, a

menos que solicitado integralmente ou parcialmente pela autoridade costeira local.

De acordo com (NETO et al. 2001), cerca de 65% das unidades de produção tipo

FPSO em operação no mundo são embarcações de casco singelo e convertidas a partir de

embarcações existentes. No Brasil, exceto para as unidades P-34 e SEILLAN de acordo com a

Tabela 1, em 2000, todas as unidades em operação na Bacia de Campos eram unidades

convertidas a partir de navios de casco singelo, mantidos de acordo com os requisitos das

Sociedades Classificadoras (MASTRANGELO, 2000).

(a) (b) (c)

Figura 3 – Tipos de arranjo estrutural para navios empregados como unidades tipo FPSO. a)

Navio de casco singelo; b) Navio de casco duplo; c) Navio originalmente construído para

transporte de óleo e minério;

3.2- IMPLEMENTAÇÃO DA INSPEÇÃO BASEADA EM RISCO

As Classificadoras devido às peculiaridades do comércio e transporte marítimo

internacional, como forma de atender as necessidades dos armadores com maior presteza,

viram-se obrigadas a dispor de escritórios para manutenção de classe das embarcações em

praticamente todos os portos de atividade significativa, dotando-os de um corpo técnico com

qualificação adequada e homogênea, que tem por finalidade direcionar para aspectos

apresentados a seguir:

3.3- ASPECTOS ANALIZADOS

3.3.1- PARTES FUNDAMENTAIS DE UMA UNIDADE FPSO

3.3.1.1- ESTRUTURA

A inspeção estrutural de plataformas é baseada principalmente na análise do relatório

da última vistoria subaquática e uma minuciosa inspeção visual geral da unidade, para

verificar a existência de trincas e níveis acentuados de corrosão. Onde poderá ser exigido o

aprofundamento da inspeção mediante solicitações de exames ou testes nos casos em que

existam indícios de que a estrutura não corresponda essencialmente ao apresentado no

relatório, ou alguma deficiência encontrada considerada grave pelo Perito, seguindo regras e

normas das classificadoras, quanto a sistemas, procedimentos operacionais, bem como

procedimentos de vistoria, conforme apresentado a seguir.

3.3.1.2- QUANTO AOS SISTEMAS

Inspeção visual e operacional de sistemas de navegação (unidades auto propelidas),

prevenção da poluição, carga e lastro, gás inerte e lavagem de tanques com óleo cru

(“COW”), amarração, movimentação de pessoal e carga, comunicações, propulsão e sistema

de governo e condições gerais.

3.3.1.3- QUANTO AOS PROCEDIMENTOS OPERACIONAIS

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

São verificados os sistemas de gerenciamento de segurança, carga e descarga,

“offloading”, transbordo de pessoal e carga e demais instruções e procedimentos

operacionais.

3.3.1.3.1- TREINAMENTO DE PESSOAL

Praticamente em todas as perícias para a emissão da Declaração de Conformidade um

dos itens que merecem maior importância é o adestramento da tripulação no tocante ao

procedimento nas situações de emergência, no caso de combate de incêndio a bordo e

abandono da Unidade. Para isto durante a realização da perícia em um dado momento, o

perito informa, hipoteticamente, que está havendo um incêndio a bordo ou há necessidade de

abandonar a Unidade por um certo bordo, utilizando as baleeiras ou outros dispositivos. Este é

um teste com características reais onde o tempo de atendimento e nível de conhecimento do

tripulante com o equipamento são avaliados. Nestes casos mesmo que a Unidade esteja de

acordo com a regulamentação, o tripulante pode ser reprovado sendo necessária a sua

substituição imediata até que este apresente um nível mínimo de adestramento para a função.

3.4- PREPARAÇÃO E PROCEDIMENTO PARA REALIZAÇÃO DAS VISTORIAS

Figura 4 - Indicativo da periodicidade das vistorias.

As vistorias são realizadas com o uso de um “check-List” da Sociedade

Classificadora, específico para o tipo de Certificado que está se renovando ou fazendo o

endosso anual, onde pode ser um “check-list” referente a certificação: MODU, “Load Line”,

MARPOL ou classe. Estes documentos NÃO são confidenciais e é recomendável que a

própria unidade ou a empresa, possua pessoal capacitado para com base neste “check-list”

fazer uma verificação preliminar na unidade antes da vistoria. É importante frisar que uma

vistoria que gere muitas pendências não é recomendável nem para o armador nem para a

Sociedade Classificadora, pois além de tomar tempo do vistoriador, muitas vezes se faz

necessário o adiamento de pendências e quanto mais pendências houver, maior a possibilidade

de um maior número de pendências necessitarem serem postergadas.

A Sociedade Classificadora não obtém um maior lucro se necessitar embarcar um

vistoriador inúmeras vezes para retirada de pendências. Para ela é mais confiável a situação

em que existam poucas pendências e nenhuma considerada grave, onde possa ser possível

obter os certificados definitivos e as vistorias necessárias sejam apenas as anuais e de

renovação.

4- NÍVEIS DE DETALHAMENTOS DOS PROCESSOS APLICÁVEIS NA INSPEÇÃO

BASEADA EM RISCO

Estudos de Inspeção Baseada em Risco (RBI: “Risk Based Inspection”) determinam

programas de inspeção. A informação é gerada a partir de tipos de danos que possam ser

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

esperados, técnicas de inspeção apropriadas a serem utilizadas, onde procurar o dano

potencial, e como normalmente as inspeções deveriam ser realizadas.

Inspeção Baseada em Risco é considerada como uma alternativa eficaz de custo para

inspeção tradicional. O RBI é usado no planejamento e implementação de programas de

inspeção e manutenção. Segundo (FARIAS et al, 2006), vários níveis são apresentados com a

finalidade de detalhamento dos processos aplicáveis com relação de inspeção convencional e

baseada em risco, com a finalidade de obtenção de resultados que venha identificar os riscos

para otimizações dos processos

4.1- NIVEL 1 – ESTUDO DETERMINÍSTICO

Estudo deterministicos do ‘onde’ inspecionar:

Mantém os intervalos da regra prescritiva (Ex. FPSO CAPIXABA). A IBR nível 1 é a

mais adequada para implementação em Unidade Semi-Submersíveis.

Figura 5 - FPSO CAPIXABA

4.2- NIVEL 2 – ESTUDO DETERMINÍSTICO

Estudo deterministicos do ‘quando’ e ‘onde’ inspecionar:

Permite o ajuste dos intervalos prescritivos (Ex. PETROBRAS 35). Em desuso, visto

consumir o mesmo recurso e apresentar resultados inferiores aos obtidos com o nível 3.

Figura 6- PETROBRAS 35

4.3- NIVEL 3 – ESTUDO PROBABILÍSTICO

Estudo probabilístico do ‘quando’ e ‘onde’ inspecionar:

Novos intervalos são calculados de acordo com a realidade estrutural do casco (Ex.

PETROBRAS 31, PETROBRAS 37 e PETROBRAS 32). A IBR nível 3 é a evolução de nível

2 e a mais adequada para implementação nos FPSO’s em condições normais de operação.

Figura 7 - PETROBRAS 31 Figura 8- PETROBRAS 32 Figura 9- PETROBRAS 37

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

4.4- NIVEL 4 – ESTUDO PROBABILÍSTICO

Estudo probabilístico com aplicação de Análise Dinâmica do Carregamento e Análise

Espectral de Fadiga do ‘quando’ e ‘onde’ inspecionar:

Voltado para extensão da vida útil da Unidade (Ex. ZAFIROPRODUCER da EXXON-

MOBIL). Este modelo tomaremos por base para nossos estudos.

A IBR nível 4 é uma opção para o caso de necessidade de extensão da vida útil de uma

Unidade sem retirada da locação. Pois toda embarcação deve se adequar à legislação e aos

requisitos do país onde ela estiver momentaneamente operando.

Figura 10 - ZAFIROPRODUCER da EXXON-MOBIL.

5 - METODOLOGIA APLICADA

Os requisitos necessários quanto aos critérios dos Operadores, Sociedades

Classificadoras e Autoridades Nacionais e de Bandeira serão considerados na definição do

programa de inspeções.

A definição dos programas de inspeções será baseada em um modelo de confiabilidade

estrutural relativo ao modo de degradação estrutural por corrosão e fadiga.

O modelo de confiabilidade é baseado no “MCC” - Manutenção Centrada em

Confiabilidade. Entretanto para uma determinada região da estrutura metálica de um FPSO. O

modelo de confiabilidade será criado, considerando-se uma vida de resistência à avaria de 20

a 40 anos.

Este modelo de confiabilidade pode ser atualizado, considerando-se os resultados de

inspeções, que serão considerados em um método de inspeção, representado pela sua

probabilidade de detecção, levando-se em consideração vários tipos de embarcações em

varias condições de operacionalidade.

Para definição do instante para realização das inspeções, serão considerados dois

métodos: método do intervalo constante entre inspeções (Tempo entre revisões - TBO, Tempo

limite de vida - TLV), sendo tratados como níveis deterministicos (dados do Fabricante) e

método da probabilidade de falha constante (Tempo médio entre falhas - MTBF, Tempo

médio entre remoções - MTBR), sendo níveis probabilísticos.

No primeiro método, as inspeções serão realizadas em intervalos constantes, prescritos

para a região estrutural. A probabilidade de falha será atualizada considerando-se os

resultados das inspeções onde não sejam encontradas avarias.

No segundo método, a probabilidade de falha máxima admissível ou probabilidade de falha

alvo (degradação estrutural) será estabelecida coincidindo com a probabilidade de falha

máxima no instante da 1a inspeção, com data estabelecida no programa prescrito para a

região. Esta probabilidade de falha será considerada para estabelecimento do intervalo

necessário entre inspeções subseqüentes para manutenção da probabilidade de falha abaixo do

valor pré-estabelecido.

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

Os programas de inspeções serão avaliados quanto ao custo total final, incluindo custo

da mobilização, inspeção, reparo e custo de uma possível falha do componente considerado,

implicando em quanto maior o MTBF, menor é a demanda de revisões e quanto menor o

MTBF maior é a demanda de revisões, colaborando para que o custo final aumente, por este

motivo a necessidade de adotar métodos preceptivos com a finalidade de eliminar ao máximo

os desvios que possam vir gerar uma avaria.

5.1- ANÁLISE CRÍTICA

Tem por objetivo verificar a necessidade de uma metodologia que direcione as etapas

de uma inspeção por degradação estrutural, tendo como foco a qualidade como balizamento

para uma análise mais acurada.

5.1.1- O QUE INSPECIONAR?

Devemos identificar os detalhes construtivos críticos de “Onde inspecionar”, as áreas

de alto risco, análise qualitativa através de grupos de trabalho de “Quando inspecionar”,

mecanismos de degradação e avarias dependentes do tempo.

5.1.2- ONDE INSPECIONAR?

Verificar a matriz de probabilidade versus conseqüência. É feita a identificação dos

detalhes construtivos críticos da estrutura da unidade.

5.1.3- QUANDO INSPECIONAR?

Uma vez identificados os detalhes estruturais críticos, bem como concluída a análise

qualitativa de risco, as informações são cruzadas com os resultados das análises de

degradação da estrutura para a definição do intervalo de inspeção.

5.2- ETAPAS DA ANÁLISE CRÍTICA:

5.2.1- 1ª ETAPA DA ANÁLISE: DEFINIÇÃO DO ITEM CRÍTICO

- Delinear o item Reparável, com os seus respectivos “spare-parts” no mínimo 10 (dez) itens

mais críticos e suas respectivas quantidades para previsão de 1 (um) ano. Levando em

consideração que revisaremos no ano;

- Usar “Pareto” para determinação do índice de criticidade dos parâmetros, que poderão vir a

ocasionar a falha de acordo com a análise proposta;

Este modelo de gráfico determina a Criticidade dos itens de uma plataforma utilizando

"Pareto" como fonte para demonstrar o valor da criticidade pela somatória dos parâmetros de

criticidade conforme Tabela 3, afetando parcialmente desta forma a produção de óleo. E com

isso tem a finalidade de elencar uma prioridade de itens críticos para uma análise mais

acurada no tocante as necessidades de inspeções e manutenções preventivas.

Tabela 2- Método gráfico de “Pareto” para determinação de criticidade dos itens.

VALORES DE CRITICIDADE PARÂMETROS DE CRITICIDADE

VALOR 3 (PARÂMETRO 1) PARÂMETRO 1= Impacto direto na parada de produção,

VALOR 2 (PARÂMETRO 2) PARÂMETRO 2= Equipamentos de grande importância operacional, que não tem redundância,

VALOR 1 (PARÂMETRO 3) PARÂMETRO 3= Equipamentos cuja parada causa imediato impacto ao meio ambiente.

VALOR 0 ( SEM PARÂMETRO) SEM PARÂMETRO

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

DETERMINAÇÃO DE CRITICIDADE

Valor de

Parâmetro 1 Parâmetro 2 Parâmetro 3 Criticidade Itens Criticidade

Nº PROJETO (FPSO) ITENS de Criticidade de Criticidade de Criticidade Total acumulados acumulada

1 CASCO (ESTAÇÃO 1) EST 1 3 2 1 6 5,56% 7,69%

2 CASCO (ESTAÇÃO 2) EST 2 3 2 1 6 11,11% 15,38%

3 CASCO (ESTAÇÃO 3) EST 3 3 2 1 6 16,67% 23,08%

4 CASCO (ESTAÇÃO 4) EST 4 3 2 1 6 22,22% 30,77%

5 POWER M09 3 2 0 5 27,78% 37,18%

6 SEPARATION LP M05 3 2 0 5 33,33% 43,59%

7 PRODUCED M04 3 2 0 5 38,89% 50,00%

8 SEPARATION HP M03 3 2 0 5 44,44% 56,41%

9 WATER INJECTION M02 3 2 0 5 50,00% 62,82%

10 TURRET AREA T06 3 2 0 5 55,56% 69,23%

11 POOP DECK V31 0 2 1 3 61,11% 73,08%

12 HELIDECK O1 0 2 1 3 66,67% 76,92%

13 OUTROS 2 O2 0 2 1 3 72,22% 80,77%

14 OUTROS 3 O3 0 2 1 3 77,78% 84,62%

15 OUTROS 4 O4 0 2 1 3 83,33% 88,46%

16 OUTROS 5 O5 0 2 1 3 88,89% 92,31%

17 OUTROS 6 O6 0 2 1 3 94,44% 96,15%

18 OUTROS 7 O7 0 2 1 3 100,00% 100,00%

Criticidade = Somatória dos

18 78 parâmetros de criticidade

GRÁFICO DE "PARETO" PARA DETERMINAÇÃO DE CRITICIDADE

120,00%

.

100,00%

da

80,00%

umula

60,00%

adeAc

40,00% B

Criticid

20,00%

A

0,00%

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

-20,00%

-40,00%

Itens Acumulados

Itens acumulados Criticidade acumulada Log. (Itens acumulados)

5.2.2- 2ª ETAPA DA ANÁLISE: IDENTIFICAÇÃO DAS ÁREAS DE ALTO RISCO

SUSCETÍVEIS AS FALHAS POR ESTAÇÕES

Os primeiros 5 anos de operação da plataforma não requer um grande número de

inspeções, consequentemente o número de manutenção corretiva é muito pequeno.

Uma vez mapeado os detalhes construtivos críticos, deverão ser identificas as áreas de

alto risco suscetíveis às falhas devido à corrosão e fadiga onde são feitos os monitoramentos

de medição de espessura e ensaios não-destrutivos. Tal identificação é feita de forma

qualitativa através de grupos multidisciplinares, utilizando-se a matriz de probabilidade versus

conseqüência. Aplicado nas áreas de alto risco suscetíveis as falhas por estações.

Alta

Probabilidade Média

Pequena

Remota

Pequena Significante Crítica Catastrófica

Conseqüência

Figura 11 - Matriz de Probabilidade x Conseqüência

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

Figura 12- Planta FPSO.

Nota: As estações podem ser constituídas de varias subestações

O estabelecimento dos intervalos de inspeção é feito através do estudo dos

mecanismos de degradação e estimativa de quando um componente ou sistema atinge

determinado estado limite com aplicação das taxas de corrosão, espessura mínima e análise

dos ciclos de fadiga, vida útil e da experiência e julgamento de especialistas. O ideal é

inspecionar o componente quando a deterioração atinge a probabilidade alvo (FARIAS et tal,

2006).

Probabilidade de falha devido a degradação Estrutural

3% 5% 8%

Alto

Risco associado ao casco Médio

Baixo

5 anos 10 anos 15 anos

Tempo de operação

Figura 13 – Probabilidade de falha x risco associado x tempo de operação

PARÂMETRO RELEVANTE PARA ANÁLISE DE CRITICIDADE NO TOCANTE

AS FALHAS:

A corrosão é considerada um parâmetro muito importante para uma possível

aceleração em um processo de fadiga estrutural interna, que somente detectamos por ensaios

não destrutivos.

5.2.3- 3ª ETAPA DA ANÁLISE: EFEITOS DA MANUTENÇÃO PREVENTIVA

Verificar se vale a pena fazer a manutenção ou não de acordo com o custo estimado.

Mês a mês pode ser feito uma inspeção preventiva não destrutível, mesmo que visualmente

em áreas determinadas críticas com a intenção de minimizar as manutenções não

programadas. Este modelo de análise determina um valor total acumulado que serve de base

para monitorar a necessidade de aumentar as inspeções programadas com possíveis

manutenções programáveis, com o único objetivo de reduzir o número de manutenções não

programadas (manutenções corretivas). No modelo acima o ideal é que a quantidade da

manutenção não programada [Qtd de (R(t))] esteja sempre abaixo da quantidade da

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

manutenção programada [Qtd de (Rm(t))], sendo tolerável se manter abaixo da linha de

inspeção acumulada.

Tabela 3 – Manutenção Preventiva

Qtd de Qtd de

Nº Cartões de Qtd de Qtd de Valor (Rm(t)) (R(t)) Valor Total Inspeções

(meses) Casco Inspeções (Rm(t)) (R(t)) Total Acum. Acum. Acumulado Acumuladas

1 FPSO INSP1 2 1 2 12,50% 6,25% 9,38% 8,33%

2 FPSO INSP2 2 1 2 25,00% 12,50% 18,75% 16,67%

3 FPSO INSP3 2 1 2 37,50% 18,75% 28,13% 25,00%

4 FPSO INSP4 2 1 2 50,00% 25,00% 37,50% 33,33%

5 FPSO INSP5 2 1 2 62,50% 31,25% 46,88% 41,67%

6 FPSO INSP6 2 1 2 75,00% 37,50% 56,25% 50,00%

7 FPSO INSP7 2 1 2 87,50% 43,75% 65,63% 58,33%

8 FPSO INSP8 2 1 2 100,00% 50,00% 75,00% 66,67%

9 FPSO INSP9 1 1 1 106,25% 56,25% 81,25% 75,00%

10 FPSO INSP10 1 1 1 112,50% 62,50% 87,50% 83,33%

11 FPSO INSP11 1 1 1 118,75% 68,75% 93,75% 91,67%

12 FPSO INSP12 1 1 1 125,00% 75,00% 100,00% 100,00%

12 20 12 16

TERMINOLOGIA

Qtd de (Rm(t)) = Sistema sob manutenção preventiva por mês (PROGRAMADA)

Qtd de (R(t)) = Sistema sem manutenção preventiva por mês (NÃO PROGRAMADA)

EFEITOS DA MANUTENÇÃO PREVENTIVA

140,00%

Prevenção x sem prevenção

120,00%

Relação da Mnt. com

100,00%

80,00%

60,00%

40,00%

20,00%

0,00%

1 2 3 4 5 6 7 8 9 10 11 12

Número de Meses por ano

Qtd de (Rm(t)) Acum. Qtd de (R(t)) Acum. Inspeções Acumuladas

5.2.4- 4ª ETAPA DA ANÁLISE: UTILIZAÇÃO DE “MCC” PARA VERIFICAÇÃO DE

ANÁLISE DE FALHAS COM A FINALIDADE DE ELENCAR PROCESSOS DE

PREDIÇÃO

Este modelo de degradação determina a quantidade de falhas no ano com relação ao

tempo durante os dez primeiros anos de operação da plataforma no que se refere aos

parâmetros de maior incidência observados nas inspeções programadas e não programadas,

com a finalidade de usar como análise para uma possível predição. Pois quanto menor o

(TBO/MTBR/MTBF/TLV), maior será o número de falhas ou panes.

tabela 4 – Análise de Falhas

TBO/MTBR/

Parâmetro de incidência MTBF/TLV Esforço da FPSO

Nº Item Critico das falhas ANO Qtd de falhas (ano) (Horas) (Horas no ano)

1 Casco de FPSO corrosão 2000 1 8.640 8.640

2 Casco de FPSO corrosão 2001 1 8.640 8.640

3 Casco de FPSO corrosão 2002 2 4.320 8.640

4 Casco de FPSO corrosão 2003 3 2.880 8.640

5 Casco de FPSO fadiga 2004 10 1.728 8.640

6 Casco de FPSO fadiga 2005 15 1.080 8.640

7 Casco de FPSO fadiga 2006 25 720 8.640

8 Casco de FPSO fadiga 2007 30 540 8.640

9 Casco de FPSO fadiga 2008 40 432 8.640

10 Casco de FPSO fadiga 2009 50 360 8.640

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

TERMINOLOGIAS

MTBF Medium time betwen Failure

MTBR Medium time betwen Remove

TBO Time betwen Overhall

TLV Tempo Limite de Vida

EF Esforço da FPSO

Calculado pelo Usuário MTBR/MTBF=EF/ Qtd de Falhas

Fornecido pelo Fabricante TBO/TLV

Análise de Falhas

100%

QuantidadedeFalhasna

80%

60%

40%

20%

0%

1 2 3 4 5 6 7 8 9 10

Tempo (Ano)

ANO Qtd de falhas (ano) TBO/MTBR/MTBF/TLV

Feita a análise, criaremos no mínimo 3 (três) processos de manutenção preditiva para os

itens críticos para posterior implementação das referidas inspeções. A análise dos processos

para prioridade dos parâmetros de falha do equipamento, com a finalidade de identificar as

causas e mecanismos potenciais de falhas com suas devidas conseqüências de severidade de

maior valoração (valor 5) à mais branda (valor 1), seguindo a ordem de classificação dos

processos de predição, conforme Tabela 5.

Tabela 5 – Causas e mecanismos potenciais das falhas, como método de predição

Part Modo de Falha Causas e Mecanismo Quais são suas

No Função Severidade Classificação

Number Potencial Potenciais de Falha conseqüências

1) Material com

CASCO Supervisor de Falha causa

Fadiga estrutural propriedades mecânicas em

1 DA Manutenção 5 1 indisponibilidade e afeta

por baixo ciclo não conformidade com as

FPSO Mecânica parcialmente a produção.

especificações de projeto;

1) Material com

CASCO Supervisor de Corrosão por Falha causa

propriedades mecânicas em

2 DA Manutenção influencia 4 2 indisponibilidade e afeta

não conformidade com as

FPSO Mecânica microbiológica parcialmente a produção.

especificações de projeto;

1) Material com

CASCO Supervisor de Falha causa

Corrosão propriedades mecânicas em

3 DA Manutenção 3 3 indisponibilidade e afeta

atmosférica não conformidade com as

FPSO Mecânica parcialmente a produção.

especificações de projeto;

1) Material com

CASCO Supervisor de Falha causa

propriedades mecânicas em

4 DA Manutenção Vibração 2 4 indisponibilidade e afeta

não conformidade com as

FPSO Mecânica parcialmente a produção.

especificações de projeto;

1) Material com

CASCO Supervisor de Falha causa

Variação de propriedades mecânicas em

5 DA Manutenção 1 5 indisponibilidade e afeta

Temperatura não conformidade com as

FPSO Mecânica parcialmente a produção.

especificações de projeto;

Fonte: Modelo de documento adotado na FAB

Com base nos dados dos modelos anteriores, o modo de falha é discretizado pela

análise de predição. O Intervalo de inspeções nos primeiros 05 anos podemos adotar métodos

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

preditivos semestralmente, devido a Probabilidade de falhas com relação a degradação

Estrutural.

Tabela 6 – Manutenção Preditiva

Equipamento: Plataforma FPSO Data:

Sub-Equipamento: Casco do FPSO

Atividade de Manutenção

Modo de falha Tipo de Manutenção Intervalo Responsável Executor

Proposta

Supervisor de Manutenção Empresa

Fadiga estrutural Inspeção Não Destrutiva Preditiva 06 Meses

Mecânica Contratada

Corrosão por influencia Supervisor de Manutenção Empresa

Inspeção Não Destrutiva Preditiva 06 Meses

microbiológica Mecânica Contratada

Supervisor de Manutenção Empresa

Corrosão atmosférica Inspeção Não Destrutiva Preditiva 06 Meses

Mecânica Contratada

Fonte: Modelo de documento adotado na FAB

6- RESULTADOS OBTIDOS ATRAVÉS DA INSPEÇÃO BASEADA EM RISCO

COM O AUXÍLIO DE “PARETO”

6.1- RESULTADOS DA IMPLEMENTAÇÃO DA “IBR” NA PLATAFORMA FPSO

No caso da PLATAFORMA a duração da fase de transição deverá ser um ciclo de

inspeção de cinco anos (2003-2008). Este período pode parecer longo e sem muitos resultados

concretos, porém, é fundamental para o sucesso de sua implementação.

A equipe da PLATAFORMA, mesmo sem poder aplicar ainda os novos intervalos,

prevê seus benefícios para o futuro. E existem outras vantagens já empregadas: o Plano de

Inspeção detalhado, o melhor conhecimento da situação da estrutura do casco da Unidade e a

garantia de atender plenamente todos os requisitos da Sociedade Classificadora, além de itens

que deveriam ser inspecionados anualmente terem sido re-programados para um período

maior.

O acesso às regiões pode ser através de andaimes ou com escaladores industriais. A

disponibilidade de escaladores nas equipes de medição de espessura viabiliza um meio

eficiente de acessar as partes altas da estrutura dos FPSO’s. As vantagens decorrentes são de

menor tempo necessário e menor período de indisponibilidade do casco (FARIAS et tal,

2006).

6.1.1- INSPEÇÃO CONVENCIONAL

Devemos seguir os procedimentos indicados nas Regras, inspecionando várias partes

ou componentes, independente da probabilidade de haver falha ou da conseqüência que uma

falha pode ocasionar e seguindo as inspeções em intervalos regulares - Anuais/ 5 anos, pois

pode ocorrer casos de excesso de inspeção e casos de falta de inspeção.

Resultado:

– Alto custo de inspeção a longo termo;

– Inspeção algumas vezes sem foco definido.

6.1.2- INSPEÇÃO BASEADA EM RISCO COM O AUXÍLIO DE “PARETO”

Proporciona uma melhoria no plano de inspeção, pois é dada prioridade às partes que

apresentam maior risco e maior enfoque nos componentes estruturais considerados de alto

risco, consequentemente menor enfoque nos componentes estruturais considerados de menor

risco, com isto priorizamos o que, onde e quando inspecionar.

Resultado:

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

– Custo menor de inspeção em longo prazo.

– Uso mais eficiente dos recursos de inspeção.

– Inspeção mais direcionada.

7 - CONCLUSÃO

A proposta da análise preditiva em conformidade com a IBR, traz uma nova melhoria

tecnológica para garantia da Integridade Estrutural das Unidades, que proporciona ganho de

SMS (Segurança, Meio Ambiente e Saúde Ocupacional), em relação à inspeção prescritiva

através do melhor conhecimento estrutural do casco da Unidade sob ponto de vista da

engenharia. A metodologia ajusta a aplicação dos recursos de inspeção através do emprego

dos conceitos de análise de risco para direcionar o foco para os itens mais críticos.

A partir dos resultados é possível analisar a freqüência de inspeção com avaliação da

função de falha de cada item da estrutura. As análises possibilitam julgar a condição dos

elementos da estrutura e as inspeção que podem ser ampliadas, mantidas ou até mesmo

reduzidas. Na maioria dos casos a conclusão é que a regra da inspeção prescritiva é

conservadora e assim as análises possibilitam a verificação intervalos de inspeção dos

elementos.

Com o envelhecimento da frota, além da vida pregressa à conversão, das

particularidades de cada unidade, do somatório de informações cada dia maior, a análise de

predição em conformidade com a IBR se apresenta como uma ferramenta necessária para

balizamento racional da experiência e do conhecimento dos profissionais envolvidos com

critérios para considerar estas condições.

A principal vantagem desta análise é gerência precisa dos recursos de inspeção e

manutenção do casco da Unidade, o que proporcionará ganho em conhecimento sob o ponto

de vista moderno da engenharia relativo à estrutura da embarcação através da aplicação de

recursos tecnológicos. A IBR é uma ferramenta fundamental para a manutenção da

Integridade Estrutural do FPSO alinhado aos compromissos da empresa de SMS. O

conhecimento é ampliado com a predição e ao final da fase de implementação da IBR. Os

resultados já existem gradativamente desde o início da fase de transição pela própria filosofia

da IBR.

Um benefício que advêm da verificação dos prazos de inspeção é a redução dos custos

diretos aplicados nos recursos de inspeção, segundo (FARIAS et al, 2006) os prazos para

inspeção podem ser ampliados através da IBR. Entretanto com métodos de predição muitas

das vezes para mantermos a integridade dos cascos poderemos reduzir o tempo de inspeções

associando ao custo benefício.

Deve ser considerado também que a IBR é capaz de oferecer a garantia da manutenção segura

da estrutura do casco do FPSO no seu local de operação durante toda a sua vida útil e

proporciona a redução do risco da necessidade de uma intervenção crítica que somente seria

possível com a remoção da Unidade para estaleiro. Evitando desta forma um “setup” na sua

produção.

O objetivo do trabalho foi propor uma metodologia detalhada englobando os aspectos

relacionados à Plataforma FPSO de trazer uma proposta que a IBR em conformidade com

análise preditiva, dando ênfase a uma nova tecnologia para garantia da Integridade Estrutural

das Unidades que proporciona um maior tempo de vida útil (TLV) em relação à inspeção

prescritiva através do melhor conhecimento estrutural do casco da Unidade sob ponto de vista

da engenharia, com a finalidade de evitar uma degradação sem controle, ocasionando uma

possível indisponibilidade na estrutura, que viesse afetar parcialmente a produção óleo neste

tipo de plataforma.

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

Os resultados deste estudo apontam para um menor custo de inspeção em longo prazo, uso

mais eficiente dos recursos de inspeção e uma inspeção mais direcionada em busca de um

novo caminho para analise de informações sobre inspeção baseada em risco aplicada a casco

de FPSO. Este trabalho Possibilita uma infinidade de análises, que se destinar a uma busca de

melhorias nos processos, para aqueles que tenham interesse no tema em questão.

REFERÊNCIAS

MACHADO, J. M. Planejamento Baseado em Risco de Inspeções à Fadiga em Unidades

Estacionárias de Operação. COPPE/UFRJ, 2002.

HERNANDEZ, A. O. V. Análise da Fadiga de Linhas de Ancoragem de Navios para

Produção de Petróleo em Águas Profundas. Tese de M.Sc., COPPE/UFRJ, Rio de Janeiro, RJ,

Brasil, 1997.

MASTRANGELO, C. F. “One Company’s Experience on Ship-Based Production System”.

In: Proceedings of the 2000 Offshore Technology Conference, Houston, May, 2000.

DANTAS, L. A. Modelo de Gestão Baseado na Conformidade Legal de Plataformas de

Petróleo Operando em Águas Jurisdicionais Brasileiras, COPPE/UFRJ, 2006.

NETO, T. G., LIMA, H. A. S. “Conversion of Tankers into FPSOs and FSOs: Practical

Design Experiences”. In: Proceedings of the 2001 Offshore Technology Conference, OTC

13209, Houston, Apr, 2001.

MILLAR, J. L., WHITE, R. J. “The Structural Integrity of FPSO’s/FSU’s – A Regulator’s

View”. In: Proceedings of the 2000 Offshore Technical Conference, OTC 12145, Houston,

May, 2000.

BULTEMA, S., BOOM, H., KREKEL, M. “FPSO Integrity: JIP on FPSO Fatigue

Loads”. In: Proceedings of the 2000 Offshore Technical Conference, OTC 12142, Houston,

May, 2000.

LANDET, E., LOTSBERG, I., SIGURDSSON, G. “Risk-Based Inspection of an FPSO”.

In: Proceedings of the 2000 Offshore Technology Conference, OTC 12146, Houston, May,

2000.

MÁRCIO L. M., SOUZA, et al. Transporte Marítimo e Engenharia Portuária –

Apresentação. Rio de Janeiro, 1999.

FABER, M. H. “Reliability Based Inspection Planning of Fatigue Damaged Offshore

Platforms”. In: Proceedings of the International PEP-IMP Symposium on Risk and

Reliability Assessment for Offshore Structures, Mexico City, Dez, 2001.

SUZANO, M. A. Manual Operacional de Manutenção – Planejamento, COMAER, 2007.

SUZANO, M. A. Código de Categoria de material Aeronáutico, ILA, 1999.

SUZANO, M. A. Teoria da Produção e Operações para Administradores. PoDeditora,

2009.

SUZANO, M. A. Logistica, Planejamento e Controle na Gestão da Manutenção.

PoDeditora, 2009.

VII Convibra Administração – Congresso Virtual Brasileiro de Administração – www.convibra.com.br

View publication stats

Você também pode gostar

- Estabilidade de sistemas flutuantes FPSODocumento74 páginasEstabilidade de sistemas flutuantes FPSOGelson ErthalAinda não há avaliações

- Trabalho VPREVIA MCSO-2-5Documento4 páginasTrabalho VPREVIA MCSO-2-5Gabriela EstrelaAinda não há avaliações

- To de Sistemas de Producao Offshore de PetroleoDocumento22 páginasTo de Sistemas de Producao Offshore de PetroleoJohn McquennAinda não há avaliações

- Fabricação e Montagem de Spools - Brasil EscolaDocumento16 páginasFabricação e Montagem de Spools - Brasil EscolaRoberto Luis OctavianiAinda não há avaliações

- Inspeção Baseada em Risco Aplicada A Casco de FPSODocumento16 páginasInspeção Baseada em Risco Aplicada A Casco de FPSOclaudiomec3593Ainda não há avaliações

- Corrosão em unidades offshoreDocumento25 páginasCorrosão em unidades offshoreCharles Fonseca da SilvaAinda não há avaliações

- TIKUNADocumento22 páginasTIKUNAPMRB1021Ainda não há avaliações

- Ênfase 4-Petrobras 2023.2-CalderariaDocumento9 páginasÊnfase 4-Petrobras 2023.2-CalderariaJunior Blumenau -SCAinda não há avaliações

- Revista Esfera Tecnologia v06 n01 Artigo04Documento23 páginasRevista Esfera Tecnologia v06 n01 Artigo04Thiago FerrazAinda não há avaliações

- Descomissionamento Do Navio Aerodromo Sao Paulo 1Documento3 páginasDescomissionamento Do Navio Aerodromo Sao Paulo 1vilmarsbsAinda não há avaliações

- AspectosDoUsoDoCCREmBarragensnoBrasil01Agosto2015 PDFDocumento109 páginasAspectosDoUsoDoCCREmBarragensnoBrasil01Agosto2015 PDFJoelso FariasAinda não há avaliações

- Apostila de Tfo para Engenheiros Rev.00Documento306 páginasApostila de Tfo para Engenheiros Rev.00Ronan R. GuimarãesAinda não há avaliações

- Ibp1803 12Documento10 páginasIbp1803 12Marcelo Varejão CasarinAinda não há avaliações

- Projeto de estaleiro para construção de embarcações de apoio marítimo de grande porteDocumento16 páginasProjeto de estaleiro para construção de embarcações de apoio marítimo de grande porteFederico BabichAinda não há avaliações

- Art Reatores Duais RMBDocumento13 páginasArt Reatores Duais RMBJosé Augusto Abreu de MouraAinda não há avaliações

- Guia Construcao Barragens VI PDFDocumento77 páginasGuia Construcao Barragens VI PDFCiria LimaAinda não há avaliações

- Simulado 1 MatematicaDocumento7 páginasSimulado 1 MatematicaBruno LescherAinda não há avaliações

- Leitura 4Documento8 páginasLeitura 4Philipe CamposAinda não há avaliações

- Estudo Dos Canais de NavegaçãoDocumento20 páginasEstudo Dos Canais de NavegaçãoThamyres PereiraAinda não há avaliações

- Trabalho EST 2 TCC Navio de PassageirosDocumento16 páginasTrabalho EST 2 TCC Navio de PassageirosLuiz FernandoAinda não há avaliações

- Producao e Consumo de Agua Dessalinizada em PlatafDocumento10 páginasProducao e Consumo de Agua Dessalinizada em Platafolivertiago665Ainda não há avaliações

- Análise de Fadiga em Estruturas OFFSHORE - Mariana Rezende Caire de BarrosDocumento116 páginasAnálise de Fadiga em Estruturas OFFSHORE - Mariana Rezende Caire de BarrosLeonardo HoffmannAinda não há avaliações

- 2-Análises de Elementos Finitos Aplicadas À Mitigação de RiscoDocumento13 páginas2-Análises de Elementos Finitos Aplicadas À Mitigação de RiscoLeonardo FernandesAinda não há avaliações

- Construção de NavioDocumento12 páginasConstrução de NavioDominique0% (1)

- 2020 - 5 - 1 - InstalacoesDocumento26 páginas2020 - 5 - 1 - InstalacoesAmelio RamosAinda não há avaliações

- Ormen LangeDocumento4 páginasOrmen LangeIranilson JuniorAinda não há avaliações

- Engenharia Submarina - Técnicos de Operação - 2016Documento162 páginasEngenharia Submarina - Técnicos de Operação - 2016Wellington Barbalho100% (1)

- Construcao de Barcos PDFDocumento42 páginasConstrucao de Barcos PDFedson batista da conceição100% (1)

- Desenho TécnicoDocumento8 páginasDesenho TécnicoEmirlayne R. CarmoAinda não há avaliações

- Coteq2019 464 Coteq-2019 SBM MonitiramentoliDocumento9 páginasCoteq2019 464 Coteq-2019 SBM MonitiramentoliRafael Carvalho FurtadoAinda não há avaliações

- CARDIA - JUNIOR - Apoio Logistico IntegradoDocumento49 páginasCARDIA - JUNIOR - Apoio Logistico IntegradojessyhefAinda não há avaliações

- Ibp1869 12Documento8 páginasIbp1869 12Marcelo Varejão CasarinAinda não há avaliações

- Mercado de Navios de Cabotagem PDFDocumento38 páginasMercado de Navios de Cabotagem PDFJDPNetoAinda não há avaliações

- Clasificacion PSVDocumento71 páginasClasificacion PSVEd MulfordAinda não há avaliações

- Cálculo de Pesos e Centros PDFDocumento12 páginasCálculo de Pesos e Centros PDFJDPNetoAinda não há avaliações

- Apostila de DrillingDocumento126 páginasApostila de DrillingTiago PereiraAinda não há avaliações

- Para Ler Desenvolvimento de CampoDocumento12 páginasPara Ler Desenvolvimento de CampoBerenice KibakilaAinda não há avaliações

- Aspectos relativos à folga abaixo da quilha de navios com enfoque nos parâmetros operacionais portuários verticaisNo EverandAspectos relativos à folga abaixo da quilha de navios com enfoque nos parâmetros operacionais portuários verticaisAinda não há avaliações

- Técnico (A) de Instrumentação: Leia Atentamente As Instruções AbaixoDocumento11 páginasTécnico (A) de Instrumentação: Leia Atentamente As Instruções AbaixoItalo ForadiniAinda não há avaliações

- Pinheiroetal.-2005-SOPRO-Caracterizaodaagitaomartima.AplicaesDocumento21 páginasPinheiroetal.-2005-SOPRO-Caracterizaodaagitaomartima.AplicaesVivaldo PalangaAinda não há avaliações

- Perfil Do TrabalhadorDocumento8 páginasPerfil Do TrabalhadorCarla De Paula CarvalhoAinda não há avaliações

- 16 PDFDocumento15 páginas16 PDFJohn ThompsonAinda não há avaliações

- Manutenção de cascos de naviosDocumento19 páginasManutenção de cascos de naviosalanrego_agprAinda não há avaliações

- Cobramseg 2022 0350Documento8 páginasCobramseg 2022 0350luizgustavoe8135Ainda não há avaliações

- Artigo - BarbaraA - CamilaMDocumento17 páginasArtigo - BarbaraA - CamilaMCamila MapaAinda não há avaliações

- Gestão de riscos em docagem de graneleiro carregadoDocumento54 páginasGestão de riscos em docagem de graneleiro carregadoLessany NassiffAinda não há avaliações

- DM Tiagocruz 2017 MegiDocumento123 páginasDM Tiagocruz 2017 MegiGilson VieiraAinda não há avaliações

- NT0812Documento37 páginasNT0812Fernanda AliceAinda não há avaliações

- Equipamentos de AHTS para manuseio de âncorasDocumento30 páginasEquipamentos de AHTS para manuseio de âncorasLuana MarchioriAinda não há avaliações

- Projeto do Navio, Expansão do Chapeamento e NestingDocumento95 páginasProjeto do Navio, Expansão do Chapeamento e NestingJDPNeto100% (1)

- Apostila de ImpermeabilizaçãoDocumento31 páginasApostila de ImpermeabilizaçãoLuiz Rodrigues100% (2)

- Monteiro Tese Conf 2000Documento207 páginasMonteiro Tese Conf 2000José LuizAinda não há avaliações

- Embarcacoes Offshore FinalDocumento112 páginasEmbarcacoes Offshore Finalerisson.corpAinda não há avaliações

- Completação de poços de petróleoDocumento19 páginasCompletação de poços de petróleoJoãoPedroEuflauzinoBarreiroAinda não há avaliações

- Engenharia de Manutencao Aplicada A Docagem de EmbDocumento11 páginasEngenharia de Manutencao Aplicada A Docagem de EmbLucas NevesAinda não há avaliações

- A Retomada Da Indústria Naval Brasileira - Final - PDocumento27 páginasA Retomada Da Indústria Naval Brasileira - Final - PKelly RibeiroAinda não há avaliações

- Fsma Resa 2015 2 04Documento7 páginasFsma Resa 2015 2 04Vitor Azevedo JrAinda não há avaliações

- Livro Embarcações de Apoio À Exploração de Petróleo e GásDocumento22 páginasLivro Embarcações de Apoio À Exploração de Petróleo e GásElcioDiasJrAinda não há avaliações

- 06-PlataformaTrollADocumento13 páginas06-PlataformaTrollAClaudia Lemos RochaAinda não há avaliações

- Visão Geral Da Engenharia SubmarinaDocumento24 páginasVisão Geral Da Engenharia Submarinanuncafalha100% (1)

- História Antiga: civilizações clássicas greco-romanasDocumento2 páginasHistória Antiga: civilizações clássicas greco-romanasTvizzottoAinda não há avaliações

- Charlene Hartnady - O Programa 01 - Uma Companheira para York (AFDP)Documento189 páginasCharlene Hartnady - O Programa 01 - Uma Companheira para York (AFDP)Elis Angela PereiraAinda não há avaliações

- Justa Causa para Rescisão Do Contrato de Trabalho Pelo EmpregadoDocumento2 páginasJusta Causa para Rescisão Do Contrato de Trabalho Pelo EmpregadoMAFA2011Ainda não há avaliações

- Atividades de interpretação 8o anoDocumento4 páginasAtividades de interpretação 8o anoDanielle Morais50% (2)

- Catalogo Fachada AtlantaDocumento190 páginasCatalogo Fachada AtlantaAlumiArch Esquadrias100% (3)

- Hinos Evangélicos para adoraçãoDocumento59 páginasHinos Evangélicos para adoraçãoshacquytto22100% (1)

- Decatec PTDocumento22 páginasDecatec PTMarcos SouzaAinda não há avaliações

- 6º Ano História 6 SemanaDocumento4 páginas6º Ano História 6 SemanaZaria Gonçalves DA SilvaAinda não há avaliações

- Sesi - Guia de Encaminhamento de - Exames - Adilson DantasDocumento1 páginaSesi - Guia de Encaminhamento de - Exames - Adilson DantasKALLINEAinda não há avaliações

- (TEORIA) NESTAREZ, Oscar. Poe e Lovecraft - Um Ensaio Sobre o Medo Na LiteraturaDocumento98 páginas(TEORIA) NESTAREZ, Oscar. Poe e Lovecraft - Um Ensaio Sobre o Medo Na Literaturasamuelufpb201901Ainda não há avaliações

- Sistema de Lógica, John Stuart Mill, Parte 1Documento673 páginasSistema de Lógica, John Stuart Mill, Parte 1Anonymous QPWsZkAinda não há avaliações

- Mitologia dos orixás de PrandiDocumento8 páginasMitologia dos orixás de PrandiCláudio Henrique de Souza0% (1)

- Introdução TCC - INTERVENCAO DA FISIOTERAPIA RESP. EM POS CIRURGICO DE REVASC. DO MIOCARDIODocumento4 páginasIntrodução TCC - INTERVENCAO DA FISIOTERAPIA RESP. EM POS CIRURGICO DE REVASC. DO MIOCARDIOKelly SantanaAinda não há avaliações

- 8 - Segurança Publica Lei 13675 de 2018Documento6 páginas8 - Segurança Publica Lei 13675 de 2018RogerpcAinda não há avaliações

- Fundamentos Históricos, Biológicos e Legais Da Surdez: Liliane Assumpção OliveiraDocumento152 páginasFundamentos Históricos, Biológicos e Legais Da Surdez: Liliane Assumpção OliveiraEduardo CruzAinda não há avaliações

- 2 PlatãoDocumento8 páginas2 PlatãoManoel Cleber Sampaio SilvaAinda não há avaliações

- Motivação e Aprendizagem em Contexto EscolarDocumento6 páginasMotivação e Aprendizagem em Contexto EscolarAnonymous grm9I6faNAinda não há avaliações

- Revisar Envio Do Teste - Atividade de Estudo - Validando As ..Documento2 páginasRevisar Envio Do Teste - Atividade de Estudo - Validando As ..Cristiane CrisAinda não há avaliações

- Endereços Da Companhia BRDocumento14 páginasEndereços Da Companhia BRAfonso OliverAinda não há avaliações

- Alexandre Escola Da PonteDocumento12 páginasAlexandre Escola Da PonteVania OrsioliAinda não há avaliações

- APR - HO Betonpoxi - GHE Xls 1Documento18 páginasAPR - HO Betonpoxi - GHE Xls 1Watch Face FreeAinda não há avaliações

- Embargos de declaração para sanar omissão em decisãoDocumento4 páginasEmbargos de declaração para sanar omissão em decisãoLázaroRobertoMoreiraLimaAinda não há avaliações

- Krishna, o Reservatorio de Prazer - (Notebook)Documento31 páginasKrishna, o Reservatorio de Prazer - (Notebook)Carol QueirozAinda não há avaliações

- Vestiba QUIM. RADIOATIVADocumento2 páginasVestiba QUIM. RADIOATIVAju_juprincesinhaAinda não há avaliações

- PORTARIA STN - MF #687, DE 6 DE JULHO DE 2023 - PORTARIA STN - MF #687, DE 6 DE JULHO DE 2023 - DOU - Imprensa Nacional - PCASPDocumento1 páginaPORTARIA STN - MF #687, DE 6 DE JULHO DE 2023 - PORTARIA STN - MF #687, DE 6 DE JULHO DE 2023 - DOU - Imprensa Nacional - PCASPMaria PatríciaAinda não há avaliações

- Análise combinatória de problemas de matemáticaDocumento8 páginasAnálise combinatória de problemas de matemáticaperfil desativadoAinda não há avaliações

- O Papel Da Mulher Na SociedadeDocumento4 páginasO Papel Da Mulher Na SociedadeMims ChartiotAinda não há avaliações

- Variação linguísticaDocumento4 páginasVariação linguísticaAline Almeida80% (5)

- EcoSport 2014 BRDocumento269 páginasEcoSport 2014 BRMarcioMartinhoFerreiraAinda não há avaliações

- Niet2 PDFDocumento32 páginasNiet2 PDFMonica MarquesAinda não há avaliações