Escolar Documentos

Profissional Documentos

Cultura Documentos

Avaliação Microestrutural e Resistência À Corrosão de Uma Junta Dissimilar Entre Um Aço de Alta Resistência e Baixa Liga e Aço Um Inoxidável Duplex

Enviado por

Elisa Corrêa0 notas0% acharam este documento útil (0 voto)

15 visualizações8 páginasArtigo Avaliado: Silva GC, Castro JA, Caldeira L, Lagares Junior MLL. Avaliação microestrutural e resistência à corrosão de uma junta

dissimilar entre um aço de alta resistência e baixa liga e aço um inoxidável duplex. Soldagem & Inspeção. 2019;v24:e2404.

https://doi.org/10.1590/0104 9224/SI24.04

Título original

Seminário Avaliação Microestrutural e Resistência à Corrosão de uma Junta Dissimilar entre um Aço de Alta Resistência e Baixa Liga e Aço Inoxidável Duplex

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoArtigo Avaliado: Silva GC, Castro JA, Caldeira L, Lagares Junior MLL. Avaliação microestrutural e resistência à corrosão de uma junta

dissimilar entre um aço de alta resistência e baixa liga e aço um inoxidável duplex. Soldagem & Inspeção. 2019;v24:e2404.

https://doi.org/10.1590/0104 9224/SI24.04

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

15 visualizações8 páginasAvaliação Microestrutural e Resistência À Corrosão de Uma Junta Dissimilar Entre Um Aço de Alta Resistência e Baixa Liga e Aço Um Inoxidável Duplex

Enviado por

Elisa CorrêaArtigo Avaliado: Silva GC, Castro JA, Caldeira L, Lagares Junior MLL. Avaliação microestrutural e resistência à corrosão de uma junta

dissimilar entre um aço de alta resistência e baixa liga e aço um inoxidável duplex. Soldagem & Inspeção. 2019;v24:e2404.

https://doi.org/10.1590/0104 9224/SI24.04

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 8

Avaliação Microestrutural e Resistência à

Corrosão de uma Junta Dissimilar entre um

Aço de Alta Resistência e Baixa Liga e Aço

um Inoxidável Duplex

Artigo: Silva GC, Castro JA, Caldeira L, Lagares Junior MLL. Avaliação microestrutural e resistência à corrosão de uma junta

dissimilar entre um aço de alta resistência e baixa liga e aço um inoxidável duplex. Soldagem & Inspeção. 2019;v24:e2404.

https://doi.org/10.1590/0104-9224/SI24.04

Processos de Soldagem – Metalurgia - Elisa Feijó

Resumo

• Objetivo do artigo: avaliar por união autógena, a microestrutura de

uma junta soldada entre um aço de alta resistência e baixa liga da

classe API 5L X80 e um aço inoxidável duplex UNS S32304;

• União entre materiais dissimilares tem sido amplamente aplicada na

indústria de petróleo e gás;

• É sensível às diferenças de composição química existente entre os

metais envolvidos;

• Comprovar que é possível fazer a união desses materiais dissimilares.

Introdução

• Avaliar a união autógena e microestrutura de uma junta soldada

entre um aço de alta resistência e baixa liga da classe API 5L X80 e um

aço inoxidável duplex UNS S32304;

• União entre materiais dissimilares tem sido amplamente aplicada na

indústria de petróleo e gás;

• Estudar a resistência à corrosão através da polarização

potenciodinâmica anódica e por ensaios de espectroscopia de

impedância eletroquímica.

Materiais e métodos

• Processo GTAW (TIG), sem metal de adição, com eletrodo de tungstênio

torinado de fabricação nacional;

• Soldas automatizadas na posição plana;

• Chapas de aço com dimensionamento de 130mm x 45mm x 4mm;

• Fonte de soldagem CC-;

• Vazão do gás (75% Ar, 25% CO2);

• Constante de 15L/min;

• StickOut de 1,5mm.

Materiais e métodos

• Variação de velocidade e corrente – 4 condições distintas avaliadas;

• Foram avaliados através das variações: penetração, largura do cordão,

fração volumétrica;

• Nominais de entrada de corrente serão 160A e 250A;

• Velocidade de soldagem os valores mais adequados encontrados

foram de 4 mm/s e 6,46 mm/s;

• Foram realizados 4 experimentos (4 condições de soldagem)

diferentes com a repetição de pelo menos uma condição, totalizando

8 ensaios;

Materiais e métodos

• Foram realizados microscopia óptica, microscopia eletrônica de varredura,

espectroscopia por energia dispersiva e perfil de dureza Vickers;

• Técnica metalográfica padrão, atacado: Nital (3% e 10%) e reagente Beraha

modificado (composto por 20mL de ácido clorídrico (HCl), 80mL de água

destilada, 0,3g de metabissulfeto de potássio e 0,5g de cloreto férrico;

• Resistência à corrosão através de medidas eletroquímicas de acordo com a

norma ASTM G5-94;

• Os eletrodos de trabalho ficaram imersos em uma solução de NaCl 3,5%

por 1 hora para obtenção do potencial de circuito aberto.

Avaliações

• Avaliação do cordão: um aumento na corrente de soldagem provocou

um aumento na largura de 1,55 mm; um aumento médio da área de

15,55 mm2 devido ao aumento da energia de soldagem;

• Avaliação microestrutural: encontrados tanto no metal de base

quanto na ZTA a presença de martensita e austenita que são

encontrados dentro de colônias de bainita e nos contornos de grão de

ferrita; na região de granulação grosseira presença de ferrita de

Widmanstätten nucleada nos contornos de grão da austenita.

Conclusões

• Foram encontradas três morfologias diferentes de austenita na zona

termicamente afetada do aço inoxidável (intragranular, Widmanstätten e

alotriomórfica);

• A microestrutura na zona fundida para todas as condições de soldagem

apresentou uma microestrutura austenítica em uma matriz de ferrita primária;

• Desde que o aporte térmico fornecido seja o mesmo, combinações diferentes de

corrente, tensão e velocidade não influenciaram significativamente os resultados

de fração volumétrica dos microconstituinte;

• A zona fundida para todas as condições de soldagem se mostrou mais resistente à

corrosão do que o API;

• As juntas são compatíveis com as aplicações, sendo assim possível sua utilização.

Você também pode gostar

- Processos de SoldagemDocumento25 páginasProcessos de SoldagemJulio Cesar B JuniorAinda não há avaliações

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoNo EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoAinda não há avaliações

- Resumo Eletrodo Revestido 111Documento2 páginasResumo Eletrodo Revestido 111BiaBergerAinda não há avaliações

- Dimensionamento de elementos e ligações em estruturas de açoNo EverandDimensionamento de elementos e ligações em estruturas de açoAinda não há avaliações

- Aplicação de Planejamento Fatorial Na Avaliação Da Soldagem A Gás Inerte de Tungstênio (Tig) em Aço Médio CarbonoDocumento17 páginasAplicação de Planejamento Fatorial Na Avaliação Da Soldagem A Gás Inerte de Tungstênio (Tig) em Aço Médio CarbonoJê MachadoAinda não há avaliações

- Soldagem Para Iniciantes Os Segredos Para Soldar, Cortar E Moldar Metal Como Um Verdadeiro Profissional | Aprenda A Trabalhar Com Qualquer Metal E Obtenha Habilidades De Trabalho ExtraordináriasNo EverandSoldagem Para Iniciantes Os Segredos Para Soldar, Cortar E Moldar Metal Como Um Verdadeiro Profissional | Aprenda A Trabalhar Com Qualquer Metal E Obtenha Habilidades De Trabalho ExtraordináriasAinda não há avaliações

- SoldaduroDocumento71 páginasSoldaduroManel Das CouvesAinda não há avaliações

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoNo EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoAinda não há avaliações

- Processos de Soldagem - OKDocumento68 páginasProcessos de Soldagem - OKcunharufinoluizAinda não há avaliações

- Estudo Das Propriedades Mecânicas Da Junta Soldada Com Eletrodo Revestido No Aço Astm A53Documento3 páginasEstudo Das Propriedades Mecânicas Da Junta Soldada Com Eletrodo Revestido No Aço Astm A53Matheus MacedoAinda não há avaliações

- Soldagem TIGDocumento37 páginasSoldagem TIGSaymon Feliz100% (1)

- Revestimentos Por Metalização e SoldagemDocumento47 páginasRevestimentos Por Metalização e SoldagemClewerton BagnhukAinda não há avaliações

- Soldagem TigDocumento29 páginasSoldagem TigJosé Vitor PereiraAinda não há avaliações

- Kroton Eng Mec - S Vii Soldagem - Arco - Submerso - 20130611140644Documento21 páginasKroton Eng Mec - S Vii Soldagem - Arco - Submerso - 20130611140644artieres teçariAinda não há avaliações

- Processos de FabricaçãoDocumento35 páginasProcessos de FabricaçãoMatias KorbAinda não há avaliações

- Prova SoldaDocumento4 páginasProva SoldaGabriel Vinicio Weiss de SouzaAinda não há avaliações

- Soldagem 20.2Documento2 páginasSoldagem 20.2joao pedroAinda não há avaliações

- Ufmg Fundamentos Da Solda TIGDocumento19 páginasUfmg Fundamentos Da Solda TIGmullerbarbosaAinda não há avaliações

- Caracterização Microestrutural de Solda Dissimilar Aisi 304 e Inconel 625Documento5 páginasCaracterização Microestrutural de Solda Dissimilar Aisi 304 e Inconel 625Moito CarvalhoAinda não há avaliações

- Revestimentos Por Metalização e SoldagemDocumento46 páginasRevestimentos Por Metalização e SoldagemLindonor Rosa NetoAinda não há avaliações

- UntitledDocumento4 páginasUntitledEliel da Silva VieiraAinda não há avaliações

- Apresentação Soldagem Aperfeisoamento 40 HorasDocumento98 páginasApresentação Soldagem Aperfeisoamento 40 HorasDIVAINE FERREIRA DE ANDRADE100% (1)

- Soldagem OxigásDocumento24 páginasSoldagem OxigásAdão PedroAinda não há avaliações

- 17-PF-Soldagem Ao Arco SubmersoDocumento13 páginas17-PF-Soldagem Ao Arco SubmersoJúlio NunesAinda não há avaliações

- Resumo - Prova 1Documento8 páginasResumo - Prova 1Bruno BarretoAinda não há avaliações

- 6 - Relatório Soldagem Eletrodo RevestidoDocumento20 páginas6 - Relatório Soldagem Eletrodo RevestidoAlmir SktAinda não há avaliações

- Soldagem MIG (Slides)Documento28 páginasSoldagem MIG (Slides)César Augusto100% (1)

- Processo de Soldagem MMADocumento6 páginasProcesso de Soldagem MMA778706Ainda não há avaliações

- Gabarito Lista de SoldagemDocumento7 páginasGabarito Lista de SoldagemRuanLukasPinheiroRicardoAinda não há avaliações

- SMAW IvanilzaDocumento47 páginasSMAW IvanilzaCristiano Garcia RosaAinda não há avaliações

- TS - Aula 02 Eletrodo RevestidoDocumento34 páginasTS - Aula 02 Eletrodo RevestidojoaoAinda não há avaliações

- Anexo 8 (PPT) Apresentação TIGDocumento17 páginasAnexo 8 (PPT) Apresentação TIGJoão Vitor Santos SilvaAinda não há avaliações

- Lista 01 - SoldagemDocumento4 páginasLista 01 - SoldagemEnzo Gomes KohlertAinda não há avaliações

- Lista 01 - PMFDocumento16 páginasLista 01 - PMFGabriela CastroAinda não há avaliações

- Apresentação SoldagemDocumento47 páginasApresentação SoldagemJulia AlvesAinda não há avaliações

- PT 34Documento3 páginasPT 34Robson LimeiraAinda não há avaliações

- Galvanize CrackDocumento7 páginasGalvanize CrackAnonymous avGU1iAinda não há avaliações

- Avaliação de Soldabilidade Aisi 444Documento9 páginasAvaliação de Soldabilidade Aisi 444flavio82pnAinda não há avaliações

- Anexo 11 (PPT) Apresentação MIGMAG e OxigasDocumento52 páginasAnexo 11 (PPT) Apresentação MIGMAG e OxigasJoão Vitor Santos SilvaAinda não há avaliações

- Módulo 3 Processos de SoldagemDocumento139 páginasMódulo 3 Processos de SoldagemLuciano AlvesAinda não há avaliações

- Teste Por PontosDocumento121 páginasTeste Por PontoswtmendesAinda não há avaliações

- Apresentação TCC ItaloDocumento19 páginasApresentação TCC ItaloReginaldo CamposAinda não há avaliações

- Soldagem Por Eletroescória (ESW)Documento8 páginasSoldagem Por Eletroescória (ESW)seller mecânicaAinda não há avaliações

- Eletrodo RevestidoDocumento8 páginasEletrodo RevestidoEdson LimaAinda não há avaliações

- Eletrodos RevestidosDocumento40 páginasEletrodos RevestidosSaymon FelizAinda não há avaliações

- 2º Lista de Exercícios de Soldagem Luana 4Documento12 páginas2º Lista de Exercícios de Soldagem Luana 4paulo100% (1)

- TREINAMENTO SOLDAGEM-rDocumento25 páginasTREINAMENTO SOLDAGEM-rMarlei LopesAinda não há avaliações

- Modulo 5 PreparadoDocumento72 páginasModulo 5 PreparadoGilberto BadeAinda não há avaliações

- A2 Soldagem - PGDocumento5 páginasA2 Soldagem - PGPaulo CasaesAinda não há avaliações

- Processos de SoldaduraDocumento7 páginasProcessos de SoldaduraAniz SidiAinda não há avaliações

- Relatório 1 - Soldagem - Eletrodos RevestidosDocumento6 páginasRelatório 1 - Soldagem - Eletrodos RevestidosFelipe MeirelesAinda não há avaliações

- SoldagemDocumento26 páginasSoldagemJÉSSICA CHRISTINA DOS SANTOS SILVAAinda não há avaliações

- Apostila de Soldagem faetec-REVISÃODocumento45 páginasApostila de Soldagem faetec-REVISÃOYverson AndradeAinda não há avaliações

- SoldagemDocumento5 páginasSoldagemSaulo Salve PaggiaroAinda não há avaliações

- MS1S21 Teste 1 - Soldabilidade - Matheus Araújo Delgado de OliveiraDocumento3 páginasMS1S21 Teste 1 - Soldabilidade - Matheus Araújo Delgado de OliveiraAndiara AlmeidaAinda não há avaliações

- ÍndiceDocumento11 páginasÍndiceQuelton NgulubeAinda não há avaliações

- Soldagem em Ligas Não FerrosasDocumento47 páginasSoldagem em Ligas Não FerrosasbvalinhasAinda não há avaliações

- Apresenta ÆoBrasagem EMBDocumento156 páginasApresenta ÆoBrasagem EMBjeffersonAinda não há avaliações

- TS - Aula 02 Eletrodo RevestidoDocumento56 páginasTS - Aula 02 Eletrodo RevestidoWilliam SilvaAinda não há avaliações

- Metodos Usuais de Coleta de InsetosDocumento25 páginasMetodos Usuais de Coleta de InsetosIsabel Carolina de Lima SantosAinda não há avaliações

- Paládio ColoidalDocumento1 páginaPaládio ColoidalSimone SiqueiraAinda não há avaliações

- Higiene Ocupacional - Riscos Químicos e BiológicosDocumento222 páginasHigiene Ocupacional - Riscos Químicos e BiológicosThiago LevyAinda não há avaliações

- Eta Pluron 461-A - F 143 - A-LDocumento1 páginaEta Pluron 461-A - F 143 - A-LMárcio CarvalhoAinda não há avaliações

- Aula 02Documento137 páginasAula 02pedrosilvaconcursosAinda não há avaliações

- Teste 5-11ºA, B-V2Documento11 páginasTeste 5-11ºA, B-V2lourenco.alexandre8836Ainda não há avaliações

- Fispq de Interlub - Aliplex 2 - Ivp07165 - BRDocumento8 páginasFispq de Interlub - Aliplex 2 - Ivp07165 - BREgmarAinda não há avaliações

- Aula 02 - Cálculo de Medicamentos - Apostila de Questões - Prof. Tatiana WerleDocumento5 páginasAula 02 - Cálculo de Medicamentos - Apostila de Questões - Prof. Tatiana WerleIzabella CordeiroAinda não há avaliações

- Supositórios, Óvulos e VelasDocumento17 páginasSupositórios, Óvulos e VelasAna Carolina SantanaAinda não há avaliações

- Ceja Quimica Unidade 18Documento32 páginasCeja Quimica Unidade 18Beatriz NegromonteAinda não há avaliações

- Weber - Guard EP 405Documento3 páginasWeber - Guard EP 405mdrygallaAinda não há avaliações

- Farmacodinâmica IDocumento17 páginasFarmacodinâmica IAVANÇA CURSOS E TREINAMENTOSAinda não há avaliações

- Janiele Tiburtino de LiraDocumento47 páginasJaniele Tiburtino de Lirasilveira21Ainda não há avaliações

- Estudo Dirigido - Química - 3° Ano - 1° Bimestre PDFDocumento2 páginasEstudo Dirigido - Química - 3° Ano - 1° Bimestre PDFLaura BeatrizAinda não há avaliações

- POPs 2021 Atualizados (14147)Documento20 páginasPOPs 2021 Atualizados (14147)Diovânia Dias DuarteAinda não há avaliações

- Revisão de Reforço Equilíbrio Quimica 1Documento2 páginasRevisão de Reforço Equilíbrio Quimica 1EraclitoSLAinda não há avaliações

- Descritivo Técnico - Cl12a, 14a, 36a BBDocumento6 páginasDescritivo Técnico - Cl12a, 14a, 36a BBluizrcspradoAinda não há avaliações

- Exercicios Cinetica Com RespostasDocumento4 páginasExercicios Cinetica Com Respostasgabrielcosta124loudAinda não há avaliações

- Folder Aristoflex HostacerinDocumento2 páginasFolder Aristoflex HostacerinjmnadalAinda não há avaliações

- Fispq Bioarla - 2020Documento11 páginasFispq Bioarla - 2020Eduardo SolerAinda não há avaliações

- Analise Da Fadiga Corrosao e Desgaste AbrasivoDocumento15 páginasAnalise Da Fadiga Corrosao e Desgaste Abrasivogacm98Ainda não há avaliações

- Mococa Cera de CarnaúbaDocumento1 páginaMococa Cera de CarnaúbaGeorgeAinda não há avaliações

- Robbialac Primario Anti SalitreDocumento2 páginasRobbialac Primario Anti SalitretenazesAinda não há avaliações

- Anti HistamínicosDocumento23 páginasAnti HistamínicosFlavia Anjos PedreiraAinda não há avaliações

- FT Desengraxante Eco 3LDocumento2 páginasFT Desengraxante Eco 3LJose CostaAinda não há avaliações

- Ficha de Trabalho #23: Biologia E Geologia - 10 ANODocumento4 páginasFicha de Trabalho #23: Biologia E Geologia - 10 ANOGon�alo FerreiraAinda não há avaliações

- FPS Medicina 2018.2 VestibularDocumento160 páginasFPS Medicina 2018.2 VestibularliviaAinda não há avaliações

- Separação de Misturas Métodos e Processos - Toda MatériaDocumento1 páginaSeparação de Misturas Métodos e Processos - Toda MatériaEloísaAinda não há avaliações

- O Substrato para BonsaiDocumento9 páginasO Substrato para Bonsaimelinasl_melAinda não há avaliações

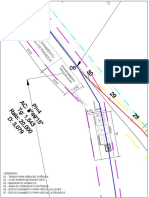

- LAYOUT CANTEIRO DE OBRA MINERODUTO PPSA 01-Layout1Documento1 páginaLAYOUT CANTEIRO DE OBRA MINERODUTO PPSA 01-Layout1Erick BrunoAinda não há avaliações

- O psicólogo clínico em hospitais: Contribuição para o aperfeiçoamento da arte no BrasilNo EverandO psicólogo clínico em hospitais: Contribuição para o aperfeiçoamento da arte no BrasilAinda não há avaliações

- Modelos De Laudos Para Avaliação De Imóveis Urbanos E RuraisNo EverandModelos De Laudos Para Avaliação De Imóveis Urbanos E RuraisAinda não há avaliações

- Comandos ElétricosNo EverandComandos ElétricosAinda não há avaliações

- MANUAL INTERNACIONAL DE TRICOLOGIA AVANÇADA: Um guia completo sobre cabelo, couro cabeludo e doenças capilaresNo EverandMANUAL INTERNACIONAL DE TRICOLOGIA AVANÇADA: Um guia completo sobre cabelo, couro cabeludo e doenças capilaresNota: 4.5 de 5 estrelas4.5/5 (6)

- Hormonios E Fisiculturismo - Uso De Substâncias Para Aumento De PerformanceNo EverandHormonios E Fisiculturismo - Uso De Substâncias Para Aumento De PerformanceAinda não há avaliações

- Treinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisNo EverandTreinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisNota: 4.5 de 5 estrelas4.5/5 (169)

- Trincas e Fissuras em Edificações: causadas por recalques diferenciaisNo EverandTrincas e Fissuras em Edificações: causadas por recalques diferenciaisAinda não há avaliações

- Educação ambiental: Dialogando com Paulo FreireNo EverandEducação ambiental: Dialogando com Paulo FreireAinda não há avaliações

- RISCOS, VULNERABILIDADES E CONDICIONANTES URBANOSNo EverandRISCOS, VULNERABILIDADES E CONDICIONANTES URBANOSAinda não há avaliações

- S.O.S. Autismo: Guia completo para entender o transtorno do espectro autistaNo EverandS.O.S. Autismo: Guia completo para entender o transtorno do espectro autistaNota: 4.5 de 5 estrelas4.5/5 (11)

- O Guia Das Técnicas Do Reiki - Cura Reiki Para Iniciantes Curando Mais De 100 DoençasNo EverandO Guia Das Técnicas Do Reiki - Cura Reiki Para Iniciantes Curando Mais De 100 DoençasAinda não há avaliações

- Descomplicando a psicofarmacologia: Psicofármacos de uso clínico e recreacionalNo EverandDescomplicando a psicofarmacologia: Psicofármacos de uso clínico e recreacionalNota: 5 de 5 estrelas5/5 (2)

- Inteligência artificial: O guia completo para iniciantes sobre o futuro da IANo EverandInteligência artificial: O guia completo para iniciantes sobre o futuro da IANota: 5 de 5 estrelas5/5 (6)

- Manual De Semiologia Básica De GastroenterologiaNo EverandManual De Semiologia Básica De GastroenterologiaAinda não há avaliações

- TDAH Descomplicado: Tudo que os pais devem saber para ajudar seus filhosNo EverandTDAH Descomplicado: Tudo que os pais devem saber para ajudar seus filhosNota: 5 de 5 estrelas5/5 (1)