Escolar Documentos

Profissional Documentos

Cultura Documentos

Manutenção de Máquinas e Equipamentos

Enviado por

flavio0 notas0% acharam este documento útil (0 voto)

51 visualizações145 páginasDireitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

51 visualizações145 páginasManutenção de Máquinas e Equipamentos

Enviado por

flavioDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 145

Manutenção de Máquinas e

Equipamentos

Prof. Evanias Malaquias

eusou22002@gmail.com

Manutenção de Máquinas e

Equipamentos

• Historia da Manutenção

• Introdução aos métodos de manutenção

• A partir de meados do séc. XVI até o final do

século XVII, a função de mantenedor era

desempenhada pelo operador da máquina.

Com o aumento do número de máquinas e

avanço da tecnologia, o mantenedor e o

operador começaram a dividir o trabalho.

Manutenção de Máquinas e

Equipamentos

• Historia da Manutenção

• Nessa época, o mantenedor era somente o

mecânico, pois as máquinas eram movidas a

vapor. O mantenedor atuava apenas em caso

de quebra, isto é, fazia a manutenção

corretiva.

Manutenção de Máquinas e

Equipamentos

• Historia da Manutenção

• Durante a segunda metade do século XIX,

ocorreu uma grande modificação na rotina

industrial com o uso do motor elétrico, então,

foi necessária a presença do eletricista

mantenedor.

Manutenção de Máquinas e

Equipamentos

• Historia da Manutenção

• Nos últimos anos, com a intensa concorrência,

os prazos de entrega dos produtos passaram a

ser relevantes para todas as empresas. Com

isso, surgiu a motivação para se prevenir

contra as falhas de máquinas e equipamentos.

Essa motivação deu origem à Manutenção

Preventiva.

Manutenção de Máquinas e

Equipamentos

• Manutenção

• Todas as ações necessárias para que um item de um

equipamento seja conservado ou restaurado de modo a

poder permanecer de acordo com uma condição

especificada.

• Defeito

• Ocorrências nos equipamentos que não impedem seu

funcionamento, todavia pode, a curto ou longo prazo,

acarretar sua indisponibilidade.

• Falha

• Ocorrências nos equipamentos que impedem seu

funcionamento

Manutenção de Máquinas e

Equipamentos

• Segundo a ABNT, a manutenção divide-se em

• Preventiva e Corretiva.

Manutenção de Máquinas e

Equipamentos

• Conceito e objetivos

• Podemos entender manutenção como o

conjunto de cuidados técnicos indispensáveis

ao funcionamento regular e permanente de

máquinas, equipamentos, ferramentas e

instalações

Manutenção de Máquinas e

Equipamentos

• Tipos de Manutenção

• A manutenção Corretiva

• A manutenção preventiva

• A manutenção preditiva

• TPM- Manutenção Produtiva Total

Manutenção de Máquinas e

Equipamentos

• A manutenção corretiva se resume a corrigir

uma falha na máquina ou equipamento de

forma não prevista.

• A Manutenção corretiva trata das correções

das falhas e quebras das máquinas e

equipamentos do setor produtivo.

• Correções imediatas e onerosas são

necessárias para se retornar a produção a

níveis normais de produtividade ou segurança.

Manutenção de Máquinas e

Equipamentos

• Manutenção preventiva

• Define-se como sendo um conjunto de

procedimentos que visam manter a máquina em

funcionamento, executando rotinas que

previnam (evitem) paradas imprevistas.

• Consiste no conjunto de procedimentos e ações

antecipadas que visam manter a máquina em

funcionamento baseada em uma sistemática pré-

estabelecida de intervalos para os serviços, seja

em horas, dias, semanas, meses ou anos.

Manutenção de Máquinas e

Equipamentos

Manutenção Preventiva

• Objetivos

• Os principais objetivos das empresas são:

-Redução de custos,

-Qualidade do produto,

-Aumento de produção,

-Preservação do meio ambiente,

-Aumento da vida útil dos equipamentos

-Redução de acidentes do trabalho.

Manutenção de Máquinas e

Equipamentos

• Distribuir equilibradamente cargas de

trabalho.

• Racionalizar o estoque de sobressalentes.

• Manter disponibilidade máxima de máquinas

e equipamentos.

• Eliminar improvisação.

• Eliminar atrasos na produção.

Manutenção de Máquinas e

Equipamentos

• Manutenção Preventiva

• As rotinas de manutenção preventiva compreendem:

• lubrificação;

• inspeção com máquina parada;

• inspeção com máquina operando;

• ajuste ou troca de componentes em períodos predeterminados;

• revisão de garantia, isto é, o exame dos componentes antes do

término de suas garantias, cuidados com transporte e

armazenamento; instalação;

• preparação para uso;

• análise de especificações de compra;

• envio de informações para o planejamento e controle da manutenção;

• reparo dos defeitos detectados pela inspeção.

Manutenção de Máquinas e

Equipamentos

• Obs. A manutenção preventiva está inserida

no plano de manutenção geral da fábrica, que

contém todas as intervenções periódicas, seja

preventiva, preditiva, inspeções e outros.

Manutenção de Máquinas e

Equipamentos

• Manutenção Preditiva

• Conceitos

• Manutenção preditiva é aquela que é baseada

nas condições reais de funcionamento das

máquinas com base em dados que informam o

seu desgaste ou processo de degradação.

• Trata-se da manutenção, que não deixa de ser

preventiva pois é realizada antes da falha, mas

que ao invés de ser realizada com base no tempo,

posterga a intervenção até o limite da vida útil

dos componentes.

Manutenção de Máquinas e

Equipamentos

• Objetivos

• Os objetivos da manutenção preditiva são:

• -Determinar, antecipadamente, a necessidade de

serviços de manutenção numa peça específica de um

equipamento;

• -Eliminar desmontagens desnecessárias para inspeção;

• -Aumentar o tempo de disponibilidade dos

equipamentos;

• -Reduzir o trabalho de emergência não planejado;

• -Impedir o aumento dos danos;

Manutenção de Máquinas e

Equipamentos

• Objetivos

• -Aproveitar a vida útil total dos componentes e de um

equipamento;

• -Aumentar o grau de confiança no desempenho de um

equipamento ou linha de produção;

• -Determinar previamente as interrupções de fabricação

para cuidar dos equipamentos que precisam de

manutenção.

• Por meio desses objetivos, pode-se deduzir que eles estão

direcionados a uma finalidade maior e importante: redução

de custos de manutenção e aumento da produtividade.

• A redução de custos obtido pela manutenção preditiva é

maior até quando comparado com a manutenção

preventiva, pois aumenta-se o tempo entre intervenções.

Manutenção de Máquinas e

Equipamentos

• Principais Técnicas de Manutenção Preditiva

• Em termos práticos, uma técnica de Manutenção

preditiva deve atender aos seguintes requisitos:

• Permitir a coleta de dados com o equipamento em

funcionamento, ou com o mínimo de interferência

possível no processo de produção.

• Permitir a coleta dos dados que possibilitem a análise

de tendência.

• Desta forma não podemos confundir as técnicas de

manutenção preditiva com os ensaios não destrutivos

(END’s), pois alguns destes só podem ser realizados

com as máquinas paradas

Manutenção de Máquinas e

Equipamentos

• Acompanhamento de Temperatura:

• A temperatura é um dos parâmetros de mais fácil

compreensão e o acompanhamento de sua variação

permite constatar alteração na condição dos

equipamentos, componentes e do próprio processo

produtivo. Alguns exemplos clássicos, onde a

monitoração da temperatura é primordial.

• Temperatura de mancais de máquinas rotativas;

• Temperatura da superfície de equipamentos

estacionários;

• Temperatura de barramentos e ligações (conexões)

elétrica

Manutenção de Máquinas e

Equipamentos

• Análise de Óleo:

• Existem duas formas de encararmos as

informações obtidas a partir de uma análise de

óleo:

• • Condições do lubrificante – determinação das

propriedades físico químicas do lubrificante para

garantir uma boa lubrificação;

• • Condições da máquina – análise de

substâncias estranhas ao lubrificante (gases ou

partículas em suspensão no lubrificante)

chamada de Ferrografia

Manutenção de Máquinas e

Equipamentos

• Escorregamento de conjunto de polias:

• Calculando as velocidades teóricas das polias

movidas e comparando com as velocidades

obtidas por meio de medidas retiradas das

máquinas em operação podemos concluir se o

conjunto de polias está bem tensionado evitando

o escorregamento excessivo das correias que

geram perdas de energia e desgaste além de

prevenir a parada da máquina pela quebra do

conjunto.

Manutenção de Máquinas e

Equipamentos

• Análise de Vibração

• O acompanhamento e a análise de vibração

tornaram-se um dos mais importantes

métodos de predição na indústria tendo a sua

maior aplicação em equipamentos rotativos

(bombas, turbinas, redutores, ventiladores,

compressores).

Manutenção de Máquinas e

Equipamentos

• Análise dos dados operacionais da máquina

• Outra técnica de manutenção preditiva é a coleta

e acompanhamento dos dados operacionais da

máquina como, pressão, vazão, produtividade,

velocidade, entre outros.

• A simples coleta e análise da tendência destes

dados podem ajudar o técnico a diagnosticar

problemas operacionais e tomar decisões

acertadas sobre a parada do equipamento para

manutenção antes de sua provável quebra.

Manutenção de Máquinas e

Equipamentos

• Manutenção produtiva total –TPM

• É um modelo onde a responsabilidade pela supervisão e

manutenção de primeiro nível é do operador. A equipe de

mantenedores específicos somente é chamada quando o

operador não consegue resolver a pane.

• A idéia central é a quebra zero, partindo do conceito

segundo o qual a quebra é a falha visível. Falha esta

motivada por uma coleção de falhas invisíveis, à

semelhança de um "iceberg" . Logo, se os operadores da

máquina estiverem conscientes do que devem fazer para a

eliminação das falhas invisíveis, a quebra deixará de

ocorrer.

Manutenção de Máquinas e

Equipamentos

• Objetivos da TPM

• O objetivo global da TPM é a melhoria da

estrutura orgânica da empresa, cuja finalidade é a

maximização do rendimento operacional global.

• Esse objetivo global tem por sub-itens a melhoria

da natureza das pessoas e das máquinas e

equipamentos.

• As melhorias devem ser conseguidas por meio

dos seguintes passos:

Manutenção de Máquinas e

Equipamentos

• Objetivos da TPM

• Capacitar os operadores para conduzir a

manutenção de forma voluntária.

• Capacitar os mantenedores a serem

polivalentes, isto é, atuarem em

equipamentos mecatrônicos.

• Capacitar os engenheiros a projetarem

equipamentos que dispensem manutenção,

isto é, o "ideal" da máquina descartável.

Manutenção de Máquinas e

Equipamentos

• Objetivos da TPM

• Aplicação do programa dos oito “s”:

• seiri - eliminar o supérfluo

• seiton - sistematizar

• seiso - limpar

• seiketsu - manter o asseio

• shitsuke - disciplinar

• shido - treinar

• seison - eliminar as perdas

• shikari yaro - realizar com determinação e união.

Manutenção de Máquinas e

Equipamentos

• Eliminação das seis grandes perdas:

• 1. Perdas por quebra

• 2. Perdas por demora na troca de moldes e

regulagens

• 3. Perdas por operação em vazio (espera)

• 4. Perdas por redução da velocidade em relação ao

padrão normal

• 5. Perdas por defeitos de produção

• 6. Perdas por queda de rendimento

Manutenção de Máquinas e

Equipamentos

• Aplicação das cinco medidas para obtenção da

"quebra zero":

• 1. Estruturação das condições básicas

• 2. Obediência às condições de uso

• 3. Regeneração do envelhecimento

• 4. Sanar as falhas do projeto

• 5. Incrementar a capacitação técnica

Manutenção de Máquinas e

Equipamentos

• TPM no Brasil

• A implantação da TPM no Brasil enfrenta as

dificuldades decorrentes da diferença cultural

entre os dois países, Japão e Brasil, do parque de

máquinas com renovação lenta e da política de

recursos humanos desfavorável à TPM.

• Apesar disso, a TPM consegue ter sucesso no

Brasil nas empresas de origem japonesa. Outras

empresas fizeram tentativas, mas sem sucesso e

algumas ainda buscam fazer as adaptações

necessárias para implantar a TPM.

Manutenção de Máquinas e

Equipamentos

• Manutenção em Circuitos Hidráulicos

• A manutenção dos circuitos hidráulicos se

inicia com a análise do sistema.

Manutenção de Máquinas e

Equipamentos

• Manutenção em Circuitos Hidráulicos

• Todo sistema hidráulico é composto , no mínimo,

mas não limitado a:

Reservatório de óleo

Bomba hidráulica

Válvula de segurança

Válvulas direcionais

Válvulas de alívio

Válvulas reguladoras de pressão

Atuadores

Manutenção de Máquinas e

Equipamentos

• Como equipamentos secundários temos o

motor (elétrico, pneumático ou a combustão),

filtros de óleo e ar, unidade secadora, válvulas

de bloqueio, retenções, etc.

Manutenção de Máquinas e

Equipamentos

• Reservatório e Óleo Hidráulico

• O principal cuidado na manutenção de

circuitos hidráulicos é com a qualidade do

óleo.

• Além de impurezas é importante que o óleo

esteja livre de umidade, então são instalados

secadores de ar no respiro de reservatório.

Manutenção de Máquinas e

Equipamentos

Manutenção de Máquinas e

Equipamentos

• Bombas Hidráulicas

• As bombas são utilizadas, nos circuitos

hidráulicos, para converter energia mecânica

em energia hidráulica.

Manutenção de Máquinas e

Equipamentos

Manutenção de Máquinas e

Equipamentos

• Válvulas hidráulicas

• As válvulas hidráulicas dividem-se em quatro

grupos:

• · válvulas direcionais;

• · válvulas de bloqueio;

• · válvulas controladoras de pressão;

• · válvulas controladoras de fluxo ou de vazão

Manutenção de Máquinas e

Equipamentos

• Válvulas hidráulicas

• As válvulas direcionais são classificadas de acordo com

o número de vias, número de posições de comando,

tipos de acionamento e princípios de construção.

• Dentre as válvulas direcionais, a mais comum é a

válvula de carretel.

Manutenção de Máquinas e

Equipamentos

• Válvulas hidráulicas

• As válvulas de bloqueio têm a finalidade de

segurar cargas verticais com estanqueidade de

100%. O maior defeito dessa válvula é a sede

gasta. Sujeira no óleo também impede seu

funcionamento

Manutenção de Máquinas e

Equipamentos

• Válvulas hidráulicas

• As válvulas controladoras de pressão limitam

ou reduzem a pressão de trabalho em

sistemas hidráulicos. Essas válvulas são

classificadas de acordo com o tamanho e a

faixa de pressão de trabalho.

Manutenção de Máquinas e

Equipamentos

• Válvulas hidráulicas

• As válvulas controladoras de fluxo ou de vazão

controlam a quantidade de fluido a ser

utilizado no sistema. Essas válvulas têm por

função regular a velocidade dos elementos

hidráulicos de trabalho.

Manutenção de Máquinas e

Equipamentos

• Atuadores

• Os cilindros têm um cabeçote em cada lado da

camisa e um pistão móvel ligado à haste.

Manutenção de Máquinas e

Equipamentos

• Manutenção em Circuitos Pneumáticos

• A pneumática industrial, por definição, é a

soma de aplicações industriais onde a energia

da compressão do ar é utilizada, notadamente

em atuadores (cilindros e motores). O

controle do trabalho executado pela energia

da compressão do ar é efetuado por meio de

válvulas

Manutenção de Máquinas e

Equipamentos

• Os circuitos pneumáticos são compostos de

• Compressor

• Vaso acumulador

• Filtros e secadores

• Rede de ar comprimido

• Atuadores e Válvulas

Manutenção de Máquinas e

Equipamentos

• Compressores são máquinas que captam o ar,

na pressão atmosférica local,comprimindo-o

até atingir a pressão adequada de trabalho.

Manutenção de Máquinas e

Equipamentos

• Manutenção dos compressores

• Para uma eficaz manutenção desses compressores

devem-se tomar os seguintes cuidados:

• manter limpo o filtro de sucção e trocá-lo quando for

necessário;

• O calor na compressão de um estágio para o outro

gera a formação de condensado, por causa da entrada

de ar úmido, por isso é preciso eliminar a água;

• Verificar o nível de óleo;

• Verificar se as válvulas de sucção e descarga não estão

travando;

Manutenção de Máquinas e

Equipamentos

• Manutenção dos compressores

• Verificar se as ligações de saídas de ar não

apresentam vazamento;

• Verificar o aquecimento do compressor;

• Verificar a água de refrigeração;

• Verificar a tensão nas correias;

• Verificar o funcionamento da válvula de

segurança

Manutenção de Máquinas e

Equipamentos

• Acumuladores

• Para o uso eficiente do ar comprimido de

forma que se mantenha a pressão e vazão do

circuito é necessário um acumulador de ar, um

vaso que vai armazenar a energia do ar

comprimido e armazená-la para o uso.

Manutenção de Máquinas e

Equipamentos

• Rede de ar comprimido

• Depois de comprimido e de ter passado pelo

reservatório principal e secadores, o ar segue pela rede.

A rede é um circuito fechado que mantém a pressão

igual à pressão reinante no interior do reservatório

principal.

Manutenção de Máquinas e

Equipamentos

• Atuadores

• Os atuadores pneumáticos se dividem em

duas categorias: os lineares e os rotativos.

• O atuadores lineares ou cilindros são muito

parecidos com os cilindros hidráulicos. O

atuadores rotativos são utilizados

principalmente em ferramentas e motores

pneumáticos de acionamento.

Manutenção de Máquinas e

Equipamentos

• Polias e Correias

• Conceitos

• Polias são elementos mecânicos circulares,

com ou sem canais periféricos, acoplados a

eixos motores e movidos por máquinas e

equipamentos. As polias, para funcionar,

necessitam da presença de vínculos chamados

correias

Manutenção de Máquinas e

Equipamentos

• As polias são classificadas em dois grupos:

planas e trapezoidais. As polias trapezoidais

são conhecidas pelo nome de polias em “V” e

são as mais utilizadas em máquinas.

Manutenção de Máquinas e

Equipamentos

• Manutenção

• As polias, para funcionarem adequadamente,

exigem os seguintes cuidados:

· não apresentar desgastes nos canais;

· não apresentar as bordas trincadas,

amassadas, oxidadas ou com porosidade;

· apresentar os canais livres de graxa, óleo ou

tinta e corretamente dimensionados para

receber as correias

Manutenção de Máquinas e

Equipamentos

• A verificação do

dimensionamento dos

canais das polias deve

ser feita com o auxílio

de um gabarito

contendo o ângulo dos

canais.

Manutenção de Máquinas e

Equipamentos

• Alinhamento

• Além dos cuidados

citados anteriormente,

as polias em “V” exigem

alinhamento. Polias

desalinhadas danificam

rapidamente as correias

e forçam os eixos

aumentando o desgaste

dos mancais e os

próprios eixos.

Manutenção de Máquinas e

Equipamentos

• Correias

• As correias são elementos de máquinas cuja

função é manter o vínculo entre duas polias e

transmitir força. As mais utilizadas são as

planas e as trapezoidais. As correias

trapezoidais também são conhecidas pelo

nome de correias em “V”.

Manutenção de Máquinas e

Equipamentos

• Instalação de correias

• Para instalar uma correia vinculando uma

polia fixa a uma móvel, deve-se recuar a polia

móvel aproximando-a da fixa. Esse

procedimento facilitará a colocação da correia

sem perigos de danificá-la.

Manutenção de Máquinas e

Equipamentos

• Tensionamento

• O Tensionamento de correias exige a verificação

dos seguintes parâmetros:

• Tensão ideal: deve ser a mais baixa possível, sem

que ocorra deslizamento,mesmo com picos de

carga;

• Tensão baixa: provoca deslizamento e,

conseqüentemente, produção de calor excessivo

nas correias, ocasionando danos prematuros e

baixa produtividade da máquina;

• Tensão alta: reduz a vida útil das correias e dos

rolamentos dos eixos e das polias.

Manutenção de Máquinas e

Equipamentos

• Manutenção Preditiva em conjunto de polias

• Escorregamento

• Como já visto, a falha no tensionamento das

polias, seja por defeito de montagem ou

desgaste natural, geram sérios problemas

tanta para polia, correias, e principalmente,

para máquina que perderá rendimento e

produção.

Manutenção de Máquinas e

Equipamentos

• O Técnico de manutenção pode verificar o

estado do tensionamento das correias sem

parar a máquina verificando o

escorregamento das polias por meio de

medições de rotação.

Manutenção de Máquinas e

Equipamentos

A ferramenta que mede a rotação das polias chama-se

Tacômetro. Este pode ser de contato ou ótico.

Manutenção de Máquinas e

Equipamentos

• Eixos

• Conceito

• Eixos são elementos mecânicos utilizados para

articular um ou mais elementos de máquinas.

Quando móveis, os eixos transmitem potência

por meio do movimento de rotação.

Manutenção de Máquinas e

Equipamentos

• Constituição dos eixos

• A maioria dos eixos são construídos em aço

com baixo e médio teores de carbono. Os

eixos com médio teor de carbono exigem um

tratamento térmico superficial, pois estarão

em contato permanente com buchas,

rolamentos e materiais de vedação.

• Existem eixos fabricados com aços-liga,

altamente resistentes.

Manutenção de Máquinas e

Equipamentos

• Classificação dos eixos

• Quanto à seção transversal, os eixos são

circulares e podem ser maciços, vazados,

cônicos, roscados, ranhurados ou flexíveis

Manutenção de Máquinas e

Equipamentos

• Eixos maciços

• Apresentam a seção transversal circular e

maciça, com degraus ou apoios para ajuste

das peças montadas sobre eles. Suas

extremidades são chanfradas para evitar o

rebarbamento e suas arestas internas são

arredondadas para evitar a concentração de

esforços localizados.

Manutenção de Máquinas e

Equipamentos

• Eixos vazados

• São mais resistentes aos esforços de torção e

flexão que os maciços. Empregam-se esses

eixos quando há necessidade de sistemas mais

leves e resistentes, como os motores de aviões

Manutenção de Máquinas e

Equipamentos

• Eixos cônicos

• Devem ser ajustados num componente que

possua furo de encaixe cônico. A parte

ajustável tem formato cônico e é firmemente

fixada por meio de uma porca. Uma chaveta é

utilizada para evitar a rotação relativa.

Manutenção de Máquinas e

Equipamentos

• Eixos roscados

• Possuem algumas partes roscadas que podem

receber porcas capazes de prenderem outros

componentes ao conjunto

Manutenção de Máquinas e

Equipamentos

• Eixos ranhurados

• Apresentam uma série de ranhuras

longitudinais em torno de sua circunferência.

As ranhuras engrenam-se com os sulcos

correspondentes das peças a serem montadas

neles. Os eixos ranhurados são utilizados

quando é necessário transmitir grandes

esforços

Manutenção de Máquinas e

Equipamentos

• Eixos flexíveis

• Consistem em uma série de camadas de arame

de aço enrolado alternadamente em sentidos

opostos e apertado fortemente. O conjunto é

protegido por meio de um tubo flexível, e a união

com o motor é feita com uma braçadeira especial

munida de rosca.

• Os eixos flexíveis são empregados para transmitir

movimento a ferramentas portáteis que operam

com grandes velocidades e com esforços não

muito intensos

Manutenção de Máquinas e

Equipamentos

• Correntes

• Correntes são elementos de máquinas

destinadas a transmitir movimentos e

potência onde as engrenagens e correias não

podem ser utilizadas.

Manutenção de Máquinas e

Equipamentos

• Tipos de corrente

• Os tipos de corrente mais utilizados são:

corrente de roletes, corrente de elos livres,

corrente comum ou cadeia de elos.

Manutenção de Máquinas e

Equipamentos

• Corrente de roletes

• A corrente de roletes é semelhante à corrente de

bicicleta. Ela pode possuir roletes eqüidistantes e

roletes gêmeos, e é aplicada em transmissões quando

não são necessárias rotações muito elevadas.

Manutenção de Máquinas e

Equipamentos

• Corrente de dentes

• A corrente de dentes é usada para

transmissões de altas rotações, superiores às

permitidas nas correntes de rolete.

Manutenção de Máquinas e

Equipamentos

• Corrente de elos livres

• A corrente de elos livres é uma corrente especial,

usada em esteiras transportadoras. Só pode ser

empregada quando os esforços forem pequenos.

Manutenção de Máquinas e

Equipamentos

• Corrente comum ou cadeia de elos

• A corrente comum ou cadeia de elos possui elos

formados de vergalhões redondos soldados. Esse

tipo de corrente é usado para a suspensão de cargas

pesadas.

Manutenção de Máquinas e

Equipamentos

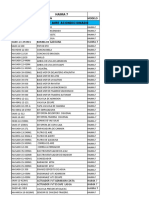

• Danos típicos das correntes

Os erros de especificação, instalação ou

manutenção podem fazer com que as

correntes apresentem vários defeitos. O

quadro a seguir mostra os principais defeitos

apresentados pelas correntes e suas causas.

Manutenção de Máquinas e

Equipamentos

• Manutenção das correntes

• Para a perfeita manutenção das correntes, os

seguintes cuidados deverão ser tomados:

· lubrificar as correntes com óleo, por meio de

gotas, banho ou jato;

· inverter a corrente, de vez em quando, para

prolongar sua vida útil;

· nunca colocar um elo novo no meio dos gastos;

· não usar corrente nova em rodas dentadas velhas;

Manutenção de Máquinas e

Equipamentos

• Manutenção das correntes

· para efetuar a limpeza da corrente, lavá-la com

querosene;

· enxugar a corrente e mergulhá-la em óleo,

deixando escorrer o excesso;

· armazenar a corrente coberta com uma camada

de graxa e embrulhada em papel;

· medir ocasionalmente o aumento do passo

causado pelo desgaste de pinos e buchas.

· medir o desgaste das rodas dentadas;

· verificar periodicamente o alinhamento.

Manutenção de Máquinas e

Equipamentos

• Técnicas de desmontagem de elementos

mecânicos

A desmontagem e montagem de máquinas e

equipamentos industriais fazem parte das

atividades dos mecânicos de manutenção e

são tarefas que exigem muita atenção e

habilidade, devendo ser desenvolvidas com

técnicas e procedimentos bem definidos.

Manutenção de Máquinas e

Equipamentos

• É bom salientar, que a desmontagem

completa de uma máquina deve ser evitada

sempre que possível, porque demanda gasto

de tempo com a conseqüente elevação dos

custos.

• Agora, se a desmontagem precisar ser feita,

há uma seqüência de procedimentos a ser

observada

Manutenção de Máquinas e

Equipamentos

• Desligar os circuitos elétricos;

• Remover as peças externas;

• Limpar a máquina;

• Drenar os fluidos;

• Remover os circuitos elétricos;

• Remover alavancas, mangueiras, tubulações,

cabos e calçar os componentes pesados.

Manutenção de Máquinas e

Equipamentos

• Essa seqüência de procedimentos fundamenta-se

nas seguintes razões:

a) É preciso desligar, antes de tudo, os circuitos

elétricos para evitar acidentes. Para tanto, basta

desligar a fonte de alimentação elétrica ou,

dependendo do sistema, remover os fusíveis.

b) A remoção das peças externas consiste na retirada

das proteções de guias, barramentos e raspadores

de óleo. Essa remoção é necessária para facilitar o

trabalho de desmonte.

Manutenção de Máquinas e

Equipamentos

c) A limpeza preliminar da máquina evita

interferências das sujeiras ou resíduos que

poderiam contaminar componentes

importantes e delicados.

d) É necessário drenar reservatórios de óleos

lubrificantes e refrigerantes para evitar

possíveis acidentes e o espalhamento desses

óleos no chão ou na bancada de trabalho

Manutenção de Máquinas e

Equipamentos

e) Os circuitos elétricos devem ser removidos para

facilitar a desmontagem e limpeza do setor.

Após a remoção, devem ser revistos pelo setor

de manutenção elétrica.

f) Os conjuntos mecânicos pesados devem ser

calçados para evitar o desequilíbrio e a queda

de seus componentes, o que previne acidentes

e danos às peças.

Manutenção de Máquinas e

Equipamentos

Obedecida à seqüência desses procedimentos, o

operador deverá continuar com a desmontagem da

máquina, efetuando as seguintes operações:

1. Colocar desoxidantes nos parafusos, pouco antes

de removê-los. Os desoxidantes atuam sobre a

ferrugem dos parafusos, facilitando a retirada

deles. Se a ação dos desoxidantes não for eficiente,

pode-se aquecer os parafusos com a chama de um

aparelho de solda oxiacetilênica.

Manutenção de Máquinas e

Equipamentos

2. Para desapertar os parafusos, a seqüência é a

mesma que a adotada para os apertos. A tabela

a seguir mostra a seqüência de apertos.

Conhecendo a seqüência de apertos, sabe-se a

seqüência dos desapertos.

Manutenção de Máquinas e

Equipamentos

• Técnicas de montagem de conjuntos mecânicos

• A montagem tem por objetivo maior a

construção de um todo, constituído por uma

série de elementos que são fabricados

separadamente. Esses elementos devem ser

colocados em uma seqüência correta, isto é,

montados segundo normas pré-estabelecidas,

para que o todo seja alcançado e venha a

funcionar adequadamente.

Manutenção de Máquinas e

Equipamentos

• Recomendações para a montagem:

• 1. Verificar se todos os elementos a serem

montados encontram-se perfeitamente

limpos, bem como o ferramental.

• 2. Examinar os conjuntos a serem montados

para se ter uma idéia exata a respeito das

operações a serem executadas.

• 3. Consultar planos ou normas de montagem,

caso existam.

Manutenção de Máquinas e

Equipamentos

• Recomendações para a montagem:

• 4. Examinar em primeiro lugar a ordem de

colocação das diferentes peças antes de começar a

montagem, desde que não haja planos e normas

relativas à montagem.

• 5. Verificar se nos diferentes elementos mecânicos

há pontos de referência. Se houver, efetuar a

montagem segundo as referências existentes.

• 6. Evitar a penetração de impurezas nos conjuntos

montados, protegendo-os adequadamente.

Manutenção de Máquinas e

Equipamentos

• Recomendações para a montagem:

• 4. Examinar em primeiro lugar a ordem de

colocação das diferentes peças antes de começar a

montagem, desde que não haja planos e normas

relativas à montagem.

• 5. Verificar se nos diferentes elementos mecânicos

há pontos de referência. Se houver, efetuar a

montagem segundo as referências existentes.

• 6. Evitar a penetração de impurezas nos conjuntos

montados, protegendo-os adequadamente.

Manutenção de Máquinas e

Equipamentos

• Recomendações para a montagem:

• 7. Fazer testes de funcionamento dos elementos,

conforme a montagem for sendo realizada, para

comprovar o funcionamento perfeito das partes.

Por exemplo, verificar se as engrenagens estão se

acoplando sem dificuldade. Por meio de testes de

funcionamento dos elementos, é possível

verificar se há folgas e se os elementos estão

dimensionados e colocados nas posições corretas.

Manutenção de Máquinas e

Equipamentos

• Recomendações para a montagem:

• 8. Lubrificar as peças que se movimentam para

evitar desgastes precoces causados pelo atrito

dos elementos mecânicos.

Manutenção de Máquinas e

Equipamentos

• Sistemas de Vedação

• Conceito

• Vedação é o processo usado para impedir a

passagem, de maneira estática ou dinâmica,

de líquidos, gases e sólidos particulados (pó)

de um meio para outro.

Manutenção de Máquinas e

Equipamentos

• Elementos de vedação

• Os materiais usados como elementos de

vedação são: juntas de borracha, papelão,

velumóide, anéis de borracha ou metálicos,

juntas metálicas, retentores, gaxetas, selos

mecânicos etc.

Manutenção de Máquinas e

Equipamentos

• Juntas de borracha

• São vedações empregadas em partes

estáticas, muito usadas em equipamentos,

flanges etc. Podem ser fabricadas com

materiais em forma de manta e ter uma

camada interna de lona (borracha lonada) ou

materiais com outro formato

Manutenção de Máquinas e

Equipamentos

• Anéis de borracha (O-ring)

• São vedadores usados em partes estáticas ou

dinâmicas de máquinas ou equipamentos.

Estes vedadores podem ser comprados nas

dimensões e perfis padronizados ou

confeccionados colando-se, com adesivo

apropriado, as pontas de um fio de borracha

com secção redonda, quadrada ou retangular

Manutenção de Máquinas e

Equipamentos

• Juntas de papelão

• São empregadas em partes estáticas de

máquinas ou equipamentos como, por

exemplo, nas tampas de caixas de

engrenagens ou flanges de tubulações. Esse

tipo de junta pode ser comprada pronta ou

confeccionada conforme o formato da peça

que vai utilizá-la.

Manutenção de Máquinas e

Equipamentos

• Juntas metálicas

• São destinadas à vedação de equipamentos que

operam com altas pressões e altas temperaturas.

São geralmente fabricadas em aço de baixo teor

de carbono ou inox, em alumínio, cobre ou

chumbo. São normalmente aplicadas em flanges

de grande aperto ou de aperto limitado. Estas

juntas estão cada vez mais substituindo as juntas

de papelão pois seu custo esta cada vez menor e

sua durabilidade e confiabilidade é muito

superior as juntas de papelão.

Manutenção de Máquinas e

Equipamentos

• Juntas de teflon

• Material empregado na vedação de produtos

como óleo, ar e água.

• As juntas de teflon suportam temperaturas de

até 260°C.

Manutenção de Máquinas e

Equipamentos

• Retentores

• O vedador de lábio, também conhecido pelo nome de

retentor, é composto essencialmente por uma

membrana elastomérica em forma de lábio e uma parte

estrutural metálica semelhante a uma mola que permite

sua fixação na posição correta de trabalho.

Manutenção de Máquinas e

Equipamentos

• Recomendações para a aplicação dos retentores

• Para que um retentor trabalhe de modo eficiente e

tenha uma boa durabilidade, a superfície do eixo e o

lábio do retentor deverão atender aos seguintes

parâmetros:

· O acabamento da superfície do eixo deve ser obtido

por retificação, seguindo os padrões de qualidade

exigidos pelo projeto.

· A superfície de trabalho do lábio do retentor deverá

ser isenta de sinais de batidas, sulcos, trincas, falhas de

material, deformação e oxidação.

Manutenção de Máquinas e

Equipamentos

• Pré-lubrificação dos retentores

• Recomenda-se pré-lubrificar os retentores na

hora da montagem.

• A pré-lubrificação favorece uma instalação

perfeita do retentor no alojamento e mantém

uma lubrificação inicial no lábio durante os

primeiros giros do eixo. O fluido a ser utilizado na

pré-lubrificação deverá ser o mesmo fluido a ser

utilizado no sistema, e é preciso que esteja isento

de contaminações.

Manutenção de Máquinas e

Equipamentos

• Montagem do retentor no eixo

• Os cantos do eixo devem ter chanfros entre 15° e 25°

para facilitar a entrada do retentor. Não sendo possível

chanfrar ou arredondar os cantos, ou o retentor ter de

passar obrigatoriamente por regiões com roscas,

ranhuras, entalhes ou outras irregularidades,

recomenda-se o uso de uma luva de proteção para o

lábio. O diâmetro da luva deverá ser compatível, de

forma tal que o lábio não venha a sofrer deformações.

Pode-se usar uma fita adesiva para envolver as partes

cortantes como cantos vivos ou filetes de roscas.

Manutenção de Máquinas e

Equipamentos

• Cuidados na substituição do retentor

• Sempre que houver desmontagem do conjunto que

implique desmontagem do retentor ou do seu eixo de

trabalho, recomenda-se substituir o retentor por um

novo.

• Quando um retentor for trocado, mantendo-se o eixo,

o lábio do novo

• retentor não deverá trabalhar no sulco deixado pelo

retentor velho. Riscos, sulcos, rebarbas, oxidação e

elementos estranhos devem ser evitados para não

danificar o retentor ou acarretar vazamento.

Manutenção de Máquinas e

Equipamentos

• Tipos de perfis de retentores

Manutenção de Máquinas e

Equipamentos

• Gaxetas

• Gaxetas são elementos mecânicos utilizados para

vedar a passagem de um fluxo de fluido de um

local para outro, de forma total ou parcial. Os

materiais usados na fabricação de gaxetas são:

algodão, juta, náilon, teflon, borracha, alumínio,

latão e cobre. A esses materiais são aglutinados

outros, tais como: óleo, sebo, graxa, silicone,

grafite, mica etc.

Manutenção de Máquinas e

Equipamentos

• Em algumas situações, o fluxo de fluido não

deve ser totalmente vedado, pois é necessária

uma passagem mínima de fluido com a

finalidade de auxiliar a lubrificação entre o

eixo rotativo e a própria gaxeta.

• A este tipo de trabalho dá-se o nome de

restringimento

Manutenção de Máquinas e

Equipamentos

• O restringimento é aplicado, por exemplo,

quando se trabalha com bomba centrífuga de

alta velocidade. Nesse tipo de bomba, o calor

gerado pelo atrito entre a gaxeta e o eixo

rotativo é muito elevado e, sendo elevado,

exige uma saída controlada de fluido para

minimizar o provável desgaste

Manutenção de Máquinas e

Equipamentos

• Seleção da gaxeta

• A escolha da gaxeta adequada para cada tipo de

trabalho deve ser feita com base em dados

fornecidos pelos catálogos dos fabricantes. No

entanto, os seguintes dados deverão ser levados

em consideração:

• Material utilizado na confecção da gaxeta;

• Dimensões da caixa de gaxeta;

• Fluido líquido ou gasoso bombeado pela

máquina;

Manutenção de Máquinas e

Equipamentos

• Seleção da gaxeta

• Temperatura e pressão dentro da caixa de gaxeta;

• Tipo de movimento da bomba (rotativo/alternativo);

• Material utilizado na construção do eixo ou da haste;

• Ciclos de trabalho da máquina;

• Condições especiais da bomba: alta ou baixa

temperatura; local de trabalho (submerso ou não); meio

(ácido, básico, salino) a que se encontra exposta.

Manutenção de Máquinas e

Equipamentos

• A caixa de gaxeta mais simples apresenta um cilindro

oco onde ficam alojados vários anéis de gaxeta,

pressionados por uma peça chamada sobreposta. A

função dessa peça é manter a gaxeta alojada entre a

caixa e o eixo, sob pressão conveniente para o trabalho

Manutenção de Máquinas e

Equipamentos

• Substituição da gaxeta

• A gaxeta deve ser removida com um par de saca-gaxeta

com tamanho adequado. O interior da caixa de gaxeta

deve ser bem limpo. O grau de limpeza poderá ser

verificado com o auxílio de um espelho ou lâmpada, caso

seja necessário.

Manutenção de Máquinas e

Equipamentos

• Caso não exista uma gaxeta padronizada,

deve-se substituí-la por uma em forma de

corda, tomando cuidado em seu corte e

montagem. O corte deverá ser a 45° para que

haja uma vedação. A gaxeta deverá ser

montada escalonadamente para que não

ocorra uma coincidência dos cortes ou

emendas, evitando assim possíveis

vazamentos conforme mostra a figura

seguinte

Falhas e possíveis causas em gaxetas

Você também pode gostar

- Redutores: introdução, definição, partes e seleçãoDocumento29 páginasRedutores: introdução, definição, partes e seleçãomanuel_plfAinda não há avaliações

- 6 - Aparelho Divisor Calculos 072007 JuarezDocumento104 páginas6 - Aparelho Divisor Calculos 072007 JuarezTHIAGO ZILI VIVANAinda não há avaliações

- Aula 4 RedutoresDocumento29 páginasAula 4 RedutoresGEDEON GONCALVES ROCHAAinda não há avaliações

- Manutenção Mecânica - Processos e ProcedimentosDocumento46 páginasManutenção Mecânica - Processos e ProcedimentosAntonio Rigno de SousaAinda não há avaliações

- Torneamento IntroduçãoDocumento17 páginasTorneamento IntroduçãoMayke SilvaAinda não há avaliações

- Simulado SENAI sobre instrumentos de medição e processos de soldagemDocumento10 páginasSimulado SENAI sobre instrumentos de medição e processos de soldagemJhonatan FernandesAinda não há avaliações

- Calculando rpm e gpmDocumento6 páginasCalculando rpm e gpmAlison DenizeAinda não há avaliações

- Classificação Dos Processos de UsinagemDocumento125 páginasClassificação Dos Processos de Usinagemmarcos100% (1)

- FresamentoDocumento77 páginasFresamentoValentina Di DonatoAinda não há avaliações

- Técnicas de Montagem e DesmontagemDocumento25 páginasTécnicas de Montagem e DesmontagemIzael SantosAinda não há avaliações

- 3 BrocasDocumento19 páginas3 Brocaslauraduartsantos28Ainda não há avaliações

- Aula 5 - Metrologia - MicrometroDocumento71 páginasAula 5 - Metrologia - MicrometroellenkarolineAinda não há avaliações

- Desmontagem e manutenção de máquinasDocumento40 páginasDesmontagem e manutenção de máquinaswalterbctAinda não há avaliações

- 362977-Aula 3 - FresadorasDocumento63 páginas362977-Aula 3 - FresadorasGuilherme Schmidt Lopes100% (1)

- Montagem e desmontagem de rolamentosDocumento40 páginasMontagem e desmontagem de rolamentosAndré Luis PereiraAinda não há avaliações

- Furação em 40Documento100 páginasFuração em 40João Paulo BastosAinda não há avaliações

- Manutenção Preditiva - Aula 6Documento8 páginasManutenção Preditiva - Aula 6Thiago ReidarAinda não há avaliações

- 53414954A05 - Suprimento Da ManutençaoDocumento27 páginas53414954A05 - Suprimento Da ManutençaoNilsonAinda não há avaliações

- Aula 3 - Tipos de Manutenção - PreventivaDocumento25 páginasAula 3 - Tipos de Manutenção - PreventivaVitor Pena100% (1)

- Relatório técnico sobre conjunto redutorDocumento10 páginasRelatório técnico sobre conjunto redutorMatheus SouzaAinda não há avaliações

- Linhas de produção automatizadas: princípios e aplicaçõesDocumento67 páginasLinhas de produção automatizadas: princípios e aplicaçõesThainá ZaguettiAinda não há avaliações

- 02 Especificação de Pastilhas IntercambiaveisDocumento8 páginas02 Especificação de Pastilhas IntercambiaveisVinícius SantosAinda não há avaliações

- Graxas Lubrificantes: Definição, Objetivos, Tipos e AplicaçõesDocumento24 páginasGraxas Lubrificantes: Definição, Objetivos, Tipos e AplicaçõesNeemias PimentelAinda não há avaliações

- Soldagem a arco elétrico com eletrodo revestidoDocumento37 páginasSoldagem a arco elétrico com eletrodo revestidoClaudio RibasAinda não há avaliações

- Manutenção em RedutoresDocumento16 páginasManutenção em RedutoresJean Kelvin MenezesAinda não há avaliações

- Desenho Técnico: Soldagem e SimbologiaDocumento38 páginasDesenho Técnico: Soldagem e SimbologiaNeto CarronAinda não há avaliações

- Aula 1 - Manutenção de Equipamentos IndustriaisDocumento31 páginasAula 1 - Manutenção de Equipamentos IndustriaisMikhail Tibes SoaresAinda não há avaliações

- Bombas HidraulicasDocumento34 páginasBombas HidraulicasArlindo JuniorAinda não há avaliações

- Manutenção industrial: evolução, desafios e geraçõesDocumento35 páginasManutenção industrial: evolução, desafios e geraçõesYzlla RhavenaAinda não há avaliações

- Alinhador de Eixos A Laser TKSA 20 Da SKFDocumento2 páginasAlinhador de Eixos A Laser TKSA 20 Da SKFCarlos LaoAinda não há avaliações

- CT Apostila 14 Realizando Calculos para o Aparelho Divisor IIDocumento7 páginasCT Apostila 14 Realizando Calculos para o Aparelho Divisor IIJardel Junior100% (1)

- P DW 09 2006Documento36 páginasP DW 09 2006rjrcardosoAinda não há avaliações

- Atividade Rolamento e RetentoresDocumento7 páginasAtividade Rolamento e RetentoresJohnny Vicente de CarvalhoAinda não há avaliações

- Apostila de Fresagem-EniacDocumento18 páginasApostila de Fresagem-EniacilledratAinda não há avaliações

- Processos de Usinagem com Ferramentas Não DefinidasDocumento63 páginasProcessos de Usinagem com Ferramentas Não DefinidasJonas Matheus Sardena PeresAinda não há avaliações

- Telecurso 2000 - Processos de Fabricacao 2Documento251 páginasTelecurso 2000 - Processos de Fabricacao 2Jota Pacheco0% (1)

- Processos não convencionais de usinagemDocumento38 páginasProcessos não convencionais de usinagemLucas PabloAinda não há avaliações

- Leitura de Paquimetro e Micrometro 2019Documento4 páginasLeitura de Paquimetro e Micrometro 2019Paulo JuniorAinda não há avaliações

- Aula 2-FuradeirasDocumento66 páginasAula 2-FuradeirasElizeu Ferreira Dos Santos100% (2)

- Planejamento e Organização Da ManutençãoDocumento30 páginasPlanejamento e Organização Da ManutençãoTatiane KakazuAinda não há avaliações

- Atividade Especificaçao de RedutorDocumento2 páginasAtividade Especificaçao de RedutorAdalberto BertacchiniAinda não há avaliações

- UFCD 4564 - Gestão Da Manutenção - Introdução 3Documento2 páginasUFCD 4564 - Gestão Da Manutenção - Introdução 3Roger Medina100% (1)

- 10 Passos para A Manutenção em Compressores de ArDocumento3 páginas10 Passos para A Manutenção em Compressores de ArSilvio Sonia FariaAinda não há avaliações

- 10 - Tecnicas de Montagem de Rolamentos IDocumento21 páginas10 - Tecnicas de Montagem de Rolamentos IARLAN FERREIRA NUNESAinda não há avaliações

- Atividade I PCMDocumento3 páginasAtividade I PCMIngson RebeloAinda não há avaliações

- Sistemas de cotagem para desenhos técnicosDocumento36 páginasSistemas de cotagem para desenhos técnicosErickson GillietAinda não há avaliações

- Apostila RetentoresDocumento24 páginasApostila RetentoresLuana SantanaAinda não há avaliações

- FRESAGEM: MÁQUINAS E FERRAMENTASDocumento32 páginasFRESAGEM: MÁQUINAS E FERRAMENTASpaulomarquesAinda não há avaliações

- E.M Moludo A - 3 Elementos ElásticosDocumento17 páginasE.M Moludo A - 3 Elementos ElásticosElenaPeñarandaAinda não há avaliações

- Cabos, cordoalhas e correntes em Engenharia MecânicaDocumento19 páginasCabos, cordoalhas e correntes em Engenharia MecânicaJulio Cesar TauaAinda não há avaliações

- Atividade Manutenção Fresadora SADocumento2 páginasAtividade Manutenção Fresadora SAGuilherme Fernandes VianaAinda não há avaliações

- Máquinas OperatrizesDocumento16 páginasMáquinas OperatrizesvigobboAinda não há avaliações

- Segurança na Operação de Vasos de PressãoDocumento73 páginasSegurança na Operação de Vasos de PressãoSandro Morais SchultzAinda não há avaliações

- Manutenção preventiva: vantagens, objetivos e registroDocumento3 páginasManutenção preventiva: vantagens, objetivos e registroHanderson Correa GomesAinda não há avaliações

- Programação Em Assembly Para O Microcontrolador Pic12f Volume INo EverandProgramação Em Assembly Para O Microcontrolador Pic12f Volume INota: 5 de 5 estrelas5/5 (1)

- Esquema Elétrico OH 1628 L (382.070 382.073 398.470 398.473)Documento17 páginasEsquema Elétrico OH 1628 L (382.070 382.073 398.470 398.473)Aloisio Ribeiro100% (1)

- Installation Manual All Valve - PortugiesDocumento12 páginasInstallation Manual All Valve - PortugiesRicardoAinda não há avaliações

- STX Motard 2008Documento478 páginasSTX Motard 2008Charles SaraivaAinda não há avaliações

- 16V DohcDocumento2 páginas16V DohcEder JacóAinda não há avaliações

- Adjust valve clearance 416E engineDocumento4 páginasAdjust valve clearance 416E engineTatiano Brollo75% (4)

- CRF450 XDocumento68 páginasCRF450 XHenrique Motos103Ainda não há avaliações

- Cabeçote e VálvulasDocumento25 páginasCabeçote e VálvulasArthurAinda não há avaliações

- Codigo IsoDocumento88 páginasCodigo Isopassarim100% (1)

- Motores 4 temposDocumento84 páginasMotores 4 temposJoão BaptistaAinda não há avaliações

- Equipamento Autônomo de Ar Máscara BD96Documento37 páginasEquipamento Autônomo de Ar Máscara BD96Lourival SoaresAinda não há avaliações

- Descrição e especificações de motores dieselDocumento41 páginasDescrição e especificações de motores dieselManutenção Base Anápolis100% (3)

- Aços e ligas especiais para componentes automotivosDocumento12 páginasAços e ligas especiais para componentes automotivosandreAinda não há avaliações

- CE 112 2021 - Alteração de PreçoDocumento2 páginasCE 112 2021 - Alteração de PreçoJorcyCarvalhoAinda não há avaliações

- Manual Pressão ColetorDocumento8 páginasManual Pressão ColetorMarcos Vinicios FragonaAinda não há avaliações

- Caixa de Direçao TAS 85 - FuncionamentoDocumento10 páginasCaixa de Direçao TAS 85 - FuncionamentoJosé RezendeAinda não há avaliações

- Sistema de combustível diesel 2.5LDocumento42 páginasSistema de combustível diesel 2.5LFernanda SchlickmannAinda não há avaliações

- Ajuste de Folga de Valvulas 644kDocumento4 páginasAjuste de Folga de Valvulas 644kSérgio Damasceno100% (1)

- Volkswagen: Trem de Rodagem e Tração Total Características e Funcionamento TouaregDocumento82 páginasVolkswagen: Trem de Rodagem e Tração Total Características e Funcionamento TouaregVinicius GomesAinda não há avaliações

- Pneumática e Hidráulica IndustrialDocumento56 páginasPneumática e Hidráulica IndustrialGardenia Lima NunesAinda não há avaliações

- Freios 1 PDFDocumento63 páginasFreios 1 PDFPaulo GomesAinda não há avaliações

- Sistemas de partida de motores de aeronavesDocumento46 páginasSistemas de partida de motores de aeronavesLuciano Loureiro da Silva0% (1)

- Haima - 7 05-10-2020 DoDocumento3 páginasHaima - 7 05-10-2020 Doboco1100% (1)

- GT0759 - Ed - B - 12-2013 - NR - Controle Eletrônico Do Nível Da SuspensãoDocumento58 páginasGT0759 - Ed - B - 12-2013 - NR - Controle Eletrônico Do Nível Da SuspensãoRogério Caiado Machado100% (2)

- FNR5 FusionDocumento149 páginasFNR5 FusionEdson Rodrigues Soares95% (22)

- Manual de Reparacao GOLDocumento60 páginasManual de Reparacao GOLRodrigo Martinez94% (16)

- Projeto de Revisão NBR8840 - Amostragem de ÓleoDocumento31 páginasProjeto de Revisão NBR8840 - Amostragem de Óleobenilton2763Ainda não há avaliações

- Ajuste de Válvula Do Motor Scania V8 MecânicoDocumento96 páginasAjuste de Válvula Do Motor Scania V8 MecânicoLuiz Gustavo Pereira86% (7)

- Catálogo AscoDocumento20 páginasCatálogo AscoHerbertAinda não há avaliações

- Treinamento AGCO Power motores eletrônicosDocumento268 páginasTreinamento AGCO Power motores eletrônicosKalist Kilin100% (7)

- VWGOLG7MP4 - Gol 1 - 6 Manual de Montagem Motor 16V MSI AE211Documento15 páginasVWGOLG7MP4 - Gol 1 - 6 Manual de Montagem Motor 16V MSI AE211Allexandro L Oliveira100% (2)