Escolar Documentos

Profissional Documentos

Cultura Documentos

Guia Dureza

Enviado por

sandro soeiroTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Guia Dureza

Enviado por

sandro soeiroDireitos autorais:

Formatos disponíveis

Departamento de Engenharia Mecânica

Área Científica de Mecânica dos Meios Sólidos

Materiais

ENSAIO DE DUREZA

1. Introdução

A dureza de um material é uma propriedade mecânica que mede a resistência à deformação

plástica (permanente). A dureza constitui uma manifestação do efeito combinado de várias

propriedades mecânicas, como sejam o ponto de cedência, resistência à tração, ductilidade,

1

características de encruamento e características de desgaste . Esta propriedade pode ser

1,2

determinada através de três tipos distintos de ensaio: penetração, ressalto e risco . O ensaio de

dureza por penetração é o mais utilizado para caracterização de materiais. Consiste no

carregamento da amostra em estudo por um penetrador, perpendicularmente à superfície, durante

um intervalo de tempo padrão. Depois de retirado o penetrador, é calculado um número de

dureza empírico a partir da área da secção recta ou da profundidade da impressão.

Os ensaios de dureza por penetração são classificados de acordo com o tipo de penetrador

utilizado, sendo os mais comuns os ensaios Vickers e Rockwell. O número de dureza obtido a

partir de cada um deles depende do material e geometria do penetrador e da força aplicada, sendo

tanto mais elevado quanto menor a penetração sofrida e, portanto, quanto maior a dureza do

material.

1.1. Ensaio de Dureza Rockwell

As condições de realização do ensaio de dureza Rockwell de materiais metálicos encontram-se

3

descritas na Norma NP 141 , existindo dois tipos de penetradores normalizados: cone de

diamante com ângulo de abertura de 120º ou esfera polida de aço temperado com diâmetro de

1,5875mm ou 3,175mm. Uma vez que são possíveis várias combinações geometria do

penetrador/força aplicada, dependendo a escolha das propriedades do material a analisar, o

número de dureza Rockwell (HR) deve ser seguido da letra correspondente à escala utilizada.

No ensaio Rockwell o provete é submetido a uma pré-carga de 10kgf, seguida de uma segunda

carga de 50, 90 ou 140 kgf. A aplicação da pré-carga visa garantir uma justaposição perfeita do

3

penetrador à superfície a ensaiar, eliminando o efeito da rugosidade e de defeitos superficiais . A

aplicação da segunda carga (carga complementar) provoca um acréscimo da profundidade de

penetração. Esta profundidade não pode ser considerada como uma indicação da dureza do

MG, MJC, CP, AS 1

Departamento de Engenharia Mecânica

Área Científica de Mecânica dos Meios Sólidos

1

material uma vez que, além de deformação plástica, inclui deformação elástica . Assim, numa

terceira etapa do ensaio, a carga complementar é retirada mantendo-se a pré-carga, o que permite

a recuperação elástica do material. O valor lido no mostrador do equipamento corresponde

directamente ao número de dureza Rockwell do material e é calculado a partir do acréscimo

remanescente da profundidade da penetração (e). A relação entre o número de dureza

Rockwell e a profundidade de penetração e depende do tipo da escala de dureza utilizada (Tab. I).

Tabela I. Relação entre o número de dureza Rockwell e a

3

profundidade de penetração (e) .

Escala de dureza Rockwell Número de dureza Rockwell

A, C, D 100-e

B, E, F, G, K 130-e

Na Tabela II apresentam-se as diferentes escalas Rockwell, tipo de penetrador e carga

correspondente e respectivas aplicações.

Tabela II. Escalas de dureza Rockwell, forças correspondentes e campo

2,3,4

de aplicação (adaptado ). A pré-carga é de 10kgf em todas as escalas.

Escala Penetrador Carga Carga total Campo de aplicação

complementar (kgf) (kgf)

A Cone de 50 60 Carbonetos, aço de cementação superficial

diamante (20 a 88 HRA)

B Esfera de aço 90 100 Ligas de cobre, aço macio, ligas de alumínio, ferro

1,5875mm fundido maleável (20 a 100 HRB)

C Cone de 140 150 Aço, ferro fundido branco, titânio

diamante (20 a 70 HRC)

D Cone de 90 100 Aço de cementação profunda

diamante (40 a 77 HRD)

E Esfera de aço 3, 90 100 Ferro fundido, ligas de alumínio e de magnésio

175mm (70 a 100 HRE)

F Esfera de aço 50 60 Ligas de cobre recozidas, metais macios em

1,5875mm chapa (60 a 100 HRF)

G Esfera de aço 140 150 Bronzes, ferro fundido maleável, ligas de cobre-

1,5875mm zinco-níquel e cobre-níquel (30 a 94 HRG)

H Esfera de aço 3, 50 60 Alumínio, chumbo, zinco

175mm (80 a 100 HRH)

K Esfera de aço 3, 140 140 Metais macios, de modo geral

175mm (40 a 100 HRK)

MG, MJC, CP, AS 2

Departamento de Engenharia Mecânica

Área Científica de Mecânica dos Meios Sólidos

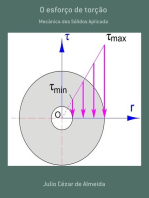

1.2. Ensaio de Dureza Vickers

As condições de realização do ensaio de dureza Vickers de materiais metálicos encontram-se

5

descritas na Norma NP 711-1 . O penetrador utilizado é uma pirâmide de diamante com base

quadrada, com ângulo de 136º entre faces opostas (Figura 1). O número de dureza Vickers (HV) é

proporcional ao quociente entre a força aplicada e a área superficial da impressão (calculada a

partir do comprimento das diagonais da penetração):

2Fsen(136 / 2) 0,1891F

HV = =

d2 d2

onde F é a força aplicada [N] e d o comprimento médio das diagonais de impressão [mm]. É de

referir que o comprimento das diagonais de impressão é medido através de um microscópio

acoplado à máquina de dureza. A força aplicada pode variar entre 10N e 1000N. Obviamente, uma

comparação de valores de dureza Vickers só é rigorosa se tiverem sido obtidos com forças de

ensaio idênticas.

(a) (b)

5

Fig.1. Ensaio de dureza Vickers . (a) Geometria do penetrador α=136º. (b) Impressão

da penetração (d1 e d2: diagonais de impressão).

A dureza de um metal depende da facilidade com que se deforma plasticamente, pelo que pode

ser relacionada com a sua resistência mecânica. No entanto, uma vez que os ensaios de dureza

não se baseiam todos no mesmo tipo de medida e não medem uma propriedade bem definida do

material, não existe uma relação de conversão universal de durezas. Ou seja, as conversões

dureza-dureza e dureza-resistência mecânica existentes são determinadas empiricamente para

cada material.

MG, MJC, CP, AS 3

Departamento de Engenharia Mecânica

Área Científica de Mecânica dos Meios Sólidos

2. Procedimento Experimental

2.1. Objectivo

Compreensão do conceito de dureza de um metal e sua relação com a resistência mecânica do

material. Manipulação de durómetros para determinação da dureza Rockwell B e Vickers do aço.

2.2. Material e Equipamento

- Amostra do aço

- Durómetro EMCO M4U-025.

- Durómetro OFFICINE GALILEO.

~

2.3. Método Experimental

A superfície da amostra deve ser cuidadosamente limpa com acetona. A execução experimental

deverá ser feita de acordo com as instruções de utilização de cada um dos durómetros. Efectue 5

ensaios segundo cada um dos métodos em estudo. Na realização de ensaios Rockwell, a força de

ensaio deve ser mantida durante 10 a 15 segundos. A velocidade de aplicação da carga deve

semelhante em todos os ensaios. A obtenção de resultados reprodutíveis implica ainda a

observação dos seguintes cuidados:

- A superfície da amostra a ensaiar deve ser lisa, plana e perpendicular ao penetrador.

- A superfície da amostra deve encontrar-se seca e isenta de partículas estranhas,

óxidos e lubrificantes.

- O equipamento deve encontrar-se protegido contra choques e vibrações.

- O penetrador e a superfície de suporte devem estar limpos e bem apoiados.

- A espessura da amostra deve ser pelo menos 10 vezes superior à profundidade de

penetração, de modo a não serem produzidas marcas no reverso da amostra.

- O espaçamento entre cada impressão deve ser 3 a 5 vezes o diâmetro da penetração.

MG, MJC, CP, AS 4

Departamento de Engenharia Mecânica

Área Científica de Mecânica dos Meios Sólidos

3. Questionário

1. Defina o conceito de dureza de um material.

2. Qual lhe parece ser a vantagem de avaliar a resistência mecânica de uma peça metálica

através de ensaio de dureza em lugar de ensaio de tração?

3. Compare os ensaios de dureza Vickers e Rockwell quanto às suas vantagens e

desvantagens.

4. Qual a finalidade da aplicação de uma pré-carga no ensaio Rockwell?

5. Calcule o valor médio e o desvio-padrão da dureza medida.

6. Compare os valores de dureza obtidos através de cada um dos métodos. (Utilize a tabela

do equipamento para converter os números de dureza Vickers em HRB).

a

7. O fabricante indica para o aço macio o valor de dureza de 98 HRB. Compare este valor

com o valor médio obtido. Justifique possíveis discordâncias.

4. Bibliografia

1. EL WALIL, S. – Materials Science and Engineering Lab Manual. Boston: PWS Publishing

Company, 1994.

2. LIMA, A. V., CASTRO, A. G. – Ensaios e propriedades dos materiais. In Ciência e

Tecnologia dos Materiais. Gondomar: Universidade de Trás-os-Montes e alto Douro, 1988.

3. Norma Portuguesa NP 141 – Materiais Metálicos. Ensaios de dureza. Ensaio Rockwell

(escalas A-B-C-D-E-F-G-H-K). Lisboa: IPQ, 1990.

nd

4. AVNER, S. – Introduction to Physical Metallurgy, 2 ed. Auckland: McGraw-Hill, 1974.

5. Norma Portuguesa NP 711-1 – Materiais Metálicos. Ensaios de dureza. Ensaio Vickers.

Parte 1: HV5 a HV100. Lisboa: IPQ, 1990.

a

F. RAMADA, Aços e Indústrias, S. A.

MG, MJC, CP, AS 5

Você também pode gostar

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoNo EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoAinda não há avaliações

- Escalas de DurezaDocumento15 páginasEscalas de DurezaDavi ManoelAinda não há avaliações

- Nota de Aula - DurezaDocumento11 páginasNota de Aula - DurezaAdriel TosiAinda não há avaliações

- Relatorio Dureza Rockwell PDFDocumento8 páginasRelatorio Dureza Rockwell PDFCícero Medeiros100% (1)

- Aula 7 - Materiais: DurezaDocumento37 páginasAula 7 - Materiais: DurezaArthur MotaAinda não há avaliações

- Ensaio de Dureza RockwellDocumento9 páginasEnsaio de Dureza RockwellsadugaAinda não há avaliações

- Resistencia Dos MateriaisDocumento60 páginasResistencia Dos MateriaisAilton MulinaAinda não há avaliações

- Aula 4-Ensaio de Dureza, Impacto - Tração - Compressão WaldekDocumento81 páginasAula 4-Ensaio de Dureza, Impacto - Tração - Compressão WaldekAndré Zardo CruberAinda não há avaliações

- Ensa12, Dureza Rockwell PDFDocumento8 páginasEnsa12, Dureza Rockwell PDFBernardo RoulienAinda não há avaliações

- Ensaio de DurezaDocumento36 páginasEnsaio de DurezaMax VieiraAinda não há avaliações

- Exercicios - 30 Nov 2021Documento5 páginasExercicios - 30 Nov 2021guilherme alvernazAinda não há avaliações

- 2015-3Q-Aula-05 - Dureza-EnvDocumento38 páginas2015-3Q-Aula-05 - Dureza-EnvWilton OliveiraAinda não há avaliações

- 5.ensaio de DurezaDocumento38 páginas5.ensaio de DurezaJoana AlmeidaAinda não há avaliações

- Ensaios de DurezaDocumento7 páginasEnsaios de DurezaPedro P. Lima JuniorAinda não há avaliações

- Relatório TécnicoDocumento3 páginasRelatório TécnicoDionathan Cougo PachecoAinda não há avaliações

- Telecurso 2000 - Ensaio de DurezaDocumento8 páginasTelecurso 2000 - Ensaio de DurezaRafael Bolognesi100% (1)

- Aula DurezaDocumento29 páginasAula DurezaVITOR RENAN SILDA DA CONCEIÇÃOAinda não há avaliações

- 31711-Ensaios Destrutivos - DurezaDocumento19 páginas31711-Ensaios Destrutivos - DurezaVictor LucasAinda não há avaliações

- Trabalho Dureza AVDocumento24 páginasTrabalho Dureza AVAlex MaximusAinda não há avaliações

- Ensaio de DurezaDocumento44 páginasEnsaio de DurezaSarah PortilhoAinda não há avaliações

- Slides Aula - Compressão e DurezaDocumento45 páginasSlides Aula - Compressão e DurezaCaio KuribayashiAinda não há avaliações

- TM Aula 05 - Ensaios de DurezaDocumento71 páginasTM Aula 05 - Ensaios de DurezaFsa FabrícioAinda não há avaliações

- Dureza Ensaios de Materiais PDFDocumento60 páginasDureza Ensaios de Materiais PDFaugustoAinda não há avaliações

- A1 - Propriedades Dos MetaisDocumento35 páginasA1 - Propriedades Dos MetaisEltonAinda não há avaliações

- Relatório Dureza Rockwell, Vickers, Brinell e Microdureza, Ensaio de Tração e Ensaio JominyDocumento33 páginasRelatório Dureza Rockwell, Vickers, Brinell e Microdureza, Ensaio de Tração e Ensaio JominyvureloAinda não há avaliações

- Aula 10 - Propriedades Mecanicas Parte 2Documento17 páginasAula 10 - Propriedades Mecanicas Parte 2Bruno Alves MartinsAinda não há avaliações

- Relatório Dureza RockwellDocumento8 páginasRelatório Dureza RockwellRonaldo Rangel100% (1)

- Ensaios de DurezaDocumento69 páginasEnsaios de DurezaEvertonAinda não há avaliações

- FBTS - EnsaiosMecanicos - 170508Documento66 páginasFBTS - EnsaiosMecanicos - 170508Rodrigo Del Guerso SoaresAinda não há avaliações

- Ensaio de Dureza PDFDocumento33 páginasEnsaio de Dureza PDFRenan AlvimAinda não há avaliações

- Dureza RockwellDocumento5 páginasDureza RockwellstélioAinda não há avaliações

- Aula Sobre Ensaio de Dureza BrinellDocumento26 páginasAula Sobre Ensaio de Dureza BrinellJosiliane OliveiraAinda não há avaliações

- Ensaio de DurezaDocumento11 páginasEnsaio de DurezaRodrigo BahiaAinda não há avaliações

- AULA 2 e 3 - ENSAIO DE DUREZA E FRATURADocumento61 páginasAULA 2 e 3 - ENSAIO DE DUREZA E FRATURARafael Nascimento LopesAinda não há avaliações

- DurezaDocumento16 páginasDurezaAriane G SantosAinda não há avaliações

- 1 - Dureza Brinell e Vickers (Alexandro)Documento13 páginas1 - Dureza Brinell e Vickers (Alexandro)Alexandro TikkanenAinda não há avaliações

- Relatorio Tracao e DurezaDocumento9 páginasRelatorio Tracao e Durezachrisandrade07Ainda não há avaliações

- Aula 03 Dureza e Impacto IemDocumento71 páginasAula 03 Dureza e Impacto IemJoão PauloAinda não há avaliações

- Relatório DurômetroDocumento5 páginasRelatório DurômetroKleber AraújoAinda não há avaliações

- Aço para Concreto Armado - Es102762 - Relatorio 3Documento14 páginasAço para Concreto Armado - Es102762 - Relatorio 3Moisés Henrique Gregório AssunçãoAinda não há avaliações

- Ensaios de Dureza - Relatório IDocumento11 páginasEnsaios de Dureza - Relatório ISona2308Ainda não há avaliações

- Exercicios Flexao - Dobramento - Dureza - Fadiga TECDocumento3 páginasExercicios Flexao - Dobramento - Dureza - Fadiga TECCristyan Luiz Matos de JesusAinda não há avaliações

- 12 - Usinagem Por AbrasãoDocumento30 páginas12 - Usinagem Por AbrasãomatheusAinda não há avaliações

- Ensaio de Dureza Rockwell PDFDocumento7 páginasEnsaio de Dureza Rockwell PDFLeticia NeivaAinda não há avaliações

- Ensaio de Dureza E de Impacto: Universidade de São PauloDocumento56 páginasEnsaio de Dureza E de Impacto: Universidade de São PauloJamim benAinda não há avaliações

- Relatorio DurezaDocumento11 páginasRelatorio DurezaMartim “Slooww” ClaroAinda não há avaliações

- Dureza - Rockwell e Vickers - Ensaios de MateriaisDocumento15 páginasDureza - Rockwell e Vickers - Ensaios de MateriaisCristyan Luiz Matos de JesusAinda não há avaliações

- Aula Prática Ensaios de Dureza e Dureza BrinellDocumento4 páginasAula Prática Ensaios de Dureza e Dureza BrinellAdams RibeiroAinda não há avaliações

- DurezaDocumento22 páginasDurezaKelendaLuzAinda não há avaliações

- Trabalho Prático António, Lara, Rodrigo, MárcioDocumento6 páginasTrabalho Prático António, Lara, Rodrigo, Márciolara duarteAinda não há avaliações

- DurezaDocumento26 páginasDurezaAdemir Wellington BufalariAinda não há avaliações

- Relatório de Ensaio de Dureza Brinell e VickersDocumento9 páginasRelatório de Ensaio de Dureza Brinell e VickersPriscillaBrosler100% (3)

- Relatorio - Ensaio de Dureza Pelo Método RockwellDocumento8 páginasRelatorio - Ensaio de Dureza Pelo Método RockwellPaulo Guilherme Silva CostaAinda não há avaliações

- Análise Modal Operacional: a metodologia de análise de vibrações estruturais aplicada em um píerNo EverandAnálise Modal Operacional: a metodologia de análise de vibrações estruturais aplicada em um píerAinda não há avaliações

- Dimensionamento de elementos e ligações em estruturas de açoNo EverandDimensionamento de elementos e ligações em estruturas de açoAinda não há avaliações

- 14 Projeto Fluxo de CaixaDocumento13 páginas14 Projeto Fluxo de CaixaAmanda Dreger PeresAinda não há avaliações

- Relatório GamificaçãoDocumento11 páginasRelatório GamificaçãoGilmar MontargilAinda não há avaliações

- Cifra Club - Djavan - AzulDocumento6 páginasCifra Club - Djavan - AzulEduardo Ramos de LimaAinda não há avaliações

- Air Bike Semana 1Documento7 páginasAir Bike Semana 1Victor Carvalho NogueiraAinda não há avaliações

- Projeto 3 Idade - Qualidade de VidaDocumento12 páginasProjeto 3 Idade - Qualidade de VidaClauDinho Moraes0% (1)

- Manual de Reiki Essencial IDocumento14 páginasManual de Reiki Essencial IO Sítio de Neptuno100% (1)

- 10 - OS 210119978 Emergencial LantimeDocumento1 página10 - OS 210119978 Emergencial LantimeMarcio MorenoAinda não há avaliações

- Física II Lista 1 2024Documento22 páginasFísica II Lista 1 2024Giuliano MedeirosAinda não há avaliações

- Vampiro Requiem 2ed Idade Das Trevas PDFDocumento124 páginasVampiro Requiem 2ed Idade Das Trevas PDFNicolas MartinsAinda não há avaliações

- Hot Oil SprayDocumento3 páginasHot Oil SprayMárcio Vieira SilvaAinda não há avaliações

- Manual Tecnico Onibus Van Motorhome CaminhaoDocumento36 páginasManual Tecnico Onibus Van Motorhome CaminhaoLeonardo Baião100% (1)

- Atividade Contextualizada - Cálculo Numérico - Passei DiretoDocumento5 páginasAtividade Contextualizada - Cálculo Numérico - Passei DiretoAndrei MoreiraAinda não há avaliações

- Catálogo MargiriusDocumento202 páginasCatálogo MargiriusVitor FigueiredoAinda não há avaliações

- Relatório Torre de - 1Documento5 páginasRelatório Torre de - 1Ricardo NunesAinda não há avaliações

- Sociologia Prova - Bimestral 4Documento5 páginasSociologia Prova - Bimestral 4Hevandrus Ivanei Dos SantosAinda não há avaliações

- A Revolucao Nacional de 1926Documento27 páginasA Revolucao Nacional de 1926Sónia FernandesAinda não há avaliações

- Apostila CFP Exame 46 - Mod 1Documento194 páginasApostila CFP Exame 46 - Mod 1contatoAinda não há avaliações

- Turma - 2021 - Plano de Pormenor de Nassapo-3Documento27 páginasTurma - 2021 - Plano de Pormenor de Nassapo-3AmaroAinda não há avaliações

- Mini Curso - Rede ÓpticaDocumento30 páginasMini Curso - Rede ÓpticaDavid DomingosAinda não há avaliações

- CaligramasDocumento13 páginasCaligramasEmmanuelAinda não há avaliações

- Educação Ambiental Critica - Resenha Do Texto de Mauro GuimaraesDocumento3 páginasEducação Ambiental Critica - Resenha Do Texto de Mauro GuimaraesCristiano Clara Gonçalves100% (1)

- CV Rafael 2024Documento3 páginasCV Rafael 2024Rafael AlvesAinda não há avaliações

- OProgramadeeducaopr Escolardeacordocomaconcepopedaggicadobem AventuradoEdmundoBojanowski Rozklad 2Documento66 páginasOProgramadeeducaopr Escolardeacordocomaconcepopedaggicadobem AventuradoEdmundoBojanowski Rozklad 2Abel Kambinda JambaAinda não há avaliações

- Revolução IndustrialDocumento13 páginasRevolução IndustrialMarcondes100% (1)

- Orientacoes PET EFTI Volume IV 2020Documento50 páginasOrientacoes PET EFTI Volume IV 2020Cleo SousaAinda não há avaliações

- Doris Lessing O Planeta 8Documento94 páginasDoris Lessing O Planeta 8Alessandra Maria Cino100% (1)

- Arcos em Alvenaria EstruturalDocumento33 páginasArcos em Alvenaria EstruturalMarcellaAvilla100% (1)

- Manual de Instrucoes de Instalacao e Montagem Valvula de Retencao Atuada r1 9785fceb25Documento7 páginasManual de Instrucoes de Instalacao e Montagem Valvula de Retencao Atuada r1 9785fceb25André Gasparino SchmidtAinda não há avaliações

- Atividade - MauraDocumento4 páginasAtividade - MauraDonilio Vinicius LisboaAinda não há avaliações

- Ada Substrate System - Onde ComprarDocumento4 páginasAda Substrate System - Onde ComprarCoop BlueCoopAinda não há avaliações