Escolar Documentos

Profissional Documentos

Cultura Documentos

SECUNDARY GRIDING ENERGETIC EFICIENCE INCRISING

Enviado por

gabrielTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

SECUNDARY GRIDING ENERGETIC EFICIENCE INCRISING

Enviado por

gabrielDireitos autorais:

Formatos disponíveis

ISSN 2176-3135

AUMENTO DA EFICIÊNCIA ENERGÉTICA NA MOAGEM

SECUNDÁRIA DO CONCENTRADOR I*

João Paulo Melo Silva1

Paulo Sergio de Oliveira2

Alexandre Camilo Leles de Figueiredo3

Marcos Geraldo Guimarães4

Flávio Thimótio da Silva5

Marcos Gomes Vieira6

Resumo

No beneficiamento de itabiritos pobres (%Fe≈44,0) um dos principais desafios para

as usinas de tratamento é a produção de concentrado dentro das especificações de

qualidade e com menor custo. Nas usinas de beneficiamento a moagem é a

operação unitária com o maior custo. Além disso, a moagem secundária é a

operação unitária na qual a granulometria do concentrado é adequada às

especificações para a etapa de flotação cleaner e para o transporte em mineroduto.

Dessa forma, o aumento da eficiência energética no circuito de remoagem permite

reduzir os custos e aumentar a eficiência do circuito de flotação cleaner.

Amostragens de rotina e testes de bancada realizados com amostras coletadas no

concentrador I indicaram oportunidade de aumentar a eficiência energética (kWh/t)

da remoagem e reduzir a granulometria na alimentação da flotação. Com esse

objetivo, foram realizadas alterações no circuito de remoagem do pré-concentrado

da flotação mecânica do concentrador I da Samarco. Essas alterações consistiram

em moer todo o pré-concentrado em circuito fechado reverso e não mais em dois

estágios, sendo um em circuito aberto e outro em circuito fechado. Essas alterações

realizadas no circuito permitiram aumentar a eficiência energética do circuito de

remoagem, reduzir o consumo energético em 9,3% e adequar as granulometria e

grau de liberação para a etapa subsequente de flotação.

Palavras-chave: Moagem; Tamanho de partícula; Flotação; Teor de SiO2 no

concentrado.

SECUNDARY GRIDING ENERGETIC EFICIENCE INCRISING AT CONCENTRATOR I

Abstract

In processing of itabirite with iron content of 44,0, a major challenge for the treatment

plants is to product concentrate within quality specifications and at lower cost. In

processing plants, grinding steps are the unit operation with the highest cost.

Furthermore, the secondary grinding step is the operation which the size specification is

suitable for the cleaner flotation stage and the pipeline transportation. In this way,

increasing energy efficiency in the regrind circuit would reduce costs and increase the

efficiency of cleaner flotation circuit. Routine sampling and bench tests carried out with

samples collected at concentrator I indicated opportunity to increase energy efficiency

(kWh/t) of regrind and reduce the particle size in the feed of flotation. For this purpose,

the secondary grinding circuit at Samarco concentrator I was modified. These changes

consisted in grinding all pre-concentrate in a reverse closed circuit. These changes have

increased the energy efficiency of the regrind with a reduction of 9.3% in the energy

consumption and adjust the particle size for cleaner flotation step.

Keywords: Grinding; Particle size; Flotation, SiO2 content on concentrate.

1

Engenheiro de Processo, Samarco Mineração S/A, Mariana, MG, Brasil.

2

Engenheiro de Processo, Samarco Mineração S/A, Mariana, MG, Brasil

3

Chefe de Departamento Beneficiamento, Samarco Mineração S/A, Mariana, MG, Brasil.

4

Analista de Processo, Samarco Mineração S/A, Mariana, MG, Brasil.

5

Chefe de Departamento de Processo, Samarco Mineração S/A, Mariana, MG, Brasil.

6

Gerente de Processo e Automação, Samarco Mineração S/A, Mariana, MG, Brasil.

* Contribuição técnica ao 45º Seminário de Redução de Minério de Ferro e Matérias-primas, 16º

Simpósio Brasileiro de Minério de Ferro e 3º Simpósio Brasileiro de Aglomeração de Minério de Ferro,

parte integrante da ABM Week, realizada de 17 a 21 de agosto de 2015, Rio de Janeiro, RJ, Brasil. 874

ISSN 2176-3135

1 INTRODUÇÃO

Nas usinas de beneficiamento a moagem é a operação unitária com o maior custo.

Sayadi et al [8] desenvolveram modelos de regressão com o objetivo de determinar

os custos de capital (CAPEX) e custos operacionais (OPEX) para vários modelos de

moinhos, como moinhos de bola e moinhos SAG. De acordo com os autores, as

instalações de moagem representam 60% dos custos de capital e de 40% a 50%

dos custos operacionais. Além disso, as instalações de moagem representam 60%

de toda a energia consumida em usinas de concentração.

Segundo Jankovic e Valery [5] a maior eficiência de circuitos de moagem fechados

se deve a dois fatores. O primeiro é a eficiência da etapa de classificação associado

à etapa de moagem e o segundo é a existência da carga circulante. No entanto, é

difícil mensurar o efeito de cada um destes fatores uma vez que os mesmos são

relacionados. O aumento da carga circulante aumenta a capacidade do circuito de

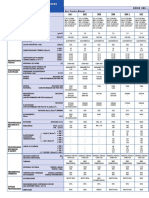

moagem e reduz a geração de finos. A imagem da esquerda da figura 1 apresenta a

relação entre a carga circulante e a capacidade do circuito. Bond [3] definiu como

250% a carga circulante ótima considerando as limitações de eficiência na

classificação em hidrociclones. Ainda segundo Jankovic e Valery [5], para um

mesmo nível de carga circulante quanto maior a eficiência de classificação maior é a

capacidade do circuito de moagem. Além disso, o aumento da carga circulante reduz

a eficiência da etapa de classificação. A imagem da direita da figura 1 apresenta a

relação entre a carga circulante, eficiência de classificação e a capacidade do

circuito. Dessa forma os autores concluíram que o aumento na carga circulante pode

aumentar a capacidade do circuito de moagem, no entanto a magnitude do aumento

é limitado pela redução da eficiência de classificação, que é reduzida com o

aumento da carga circulante.

Figura 1. Relação da carga circulante, eficiência de classificação e a capacidade do circuito.

Powell e Ballantyne [2] também destacaram a influência da configuração do circuito

de moagem (classificação + moagem) como um dos fatores que determinam a

eficiência energética do circuito de moagem, ou seja, a relação de energia

consumida por unidade de massa processada na moagem (kWh/t).

A moagem secundária é a operação unitária na qual a granulometria do concentrado

é adequada às especificações para a etapa de flotação cleaner e para o transporte

em mineroduto.

Pourghahramani e Dehgahani [7] propuseram a aplicação de um método para

avaliação do desempenho de moinhos de bolas aplicados na etapa de remoagem

considerando tanto a moabilidade quanto a flotabilidade do pré-concentrado.

Segundo os autores, o principal objetivo da etapa de remoagem é promover a

* Contribuição técnica ao 45º Seminário de Redução de Minério de Ferro e Matérias-primas, 16º

Simpósio Brasileiro de Minério de Ferro e 3º Simpósio Brasileiro de Aglomeração de Minério de Ferro,

parte integrante da ABM Week, realizada de 17 a 21 de agosto de 2015, Rio de Janeiro, RJ, Brasil. 875

ISSN 2176-3135

liberação das partículas mistas. Além disso, a lei de Bond não apresenta bons

resultados quando aplicada a remoagem devido a dois fatores. O primeiro se refere

ao tamanho médio das partículas na alimentação do moinho e ao diâmetro dos

corpos moedores aplicados na remoagem. O segundo fator se refere ao fato de que

a lei de Bond não leva em consideração a razão entre a distribuição de tamanhos

das partículas na alimentação dos moinhos e o diâmetro dos corpos moedores. A

moabilidade do material foi avaliada considerando tanto a geração de finos quanto a

liberação de partículas mistas. A flotabilidade foi avaliada considerando os

resultados de qualidade do concentrado e recuperação metálica da alimentação e do

produto da remoagem.

Chen et al [4] avaliaram o efeito do mecanismo de quebra durante a remoagem na

etapa subsequente de flotação. A recuperação metálica na etapa de flotação se

deve a quatro fatores: (i) tamanho das partículas; (ii) a geração de superfície

específica; (iii) a oxidação das superfícies; (iv) a redistribuição do coletor na

superfície após a remoagem. Os resultados obtidos mostraram que o fator

predominante na determinação da recuperação metálica é a redistribuição do coletor

na superfície das partículas. Após a remoagem, o coletor que foi adicionado na

etapa de flotação antes da remoagem pode tanto se manter na superfície que já

existia antes da remoagem quanto se adsorver nas superfícies geradas na

remoagem. A figura 2 apresenta a distribuição do coletor considerando três

mecanismos de quebra distintos (impacto, compressão, atrito). Como pode ser

observado na figura, quando o mecanismo de atrito predomina ocorre maior geração

de finos e o coletor se adsorve predominantemente nas partículas finas.

Figura 2. Distribuição do coletor considerando três mecanismos de quebra distintos (impacto,

compressão, atrito).

Nadolski et al [6] desenvolveram um método para avaliar o desempenho em termos

de eficiência energética da etapa de remoagem. O método consiste em comparar o

consumo específico de energia (kWh/t) obtido no laboratório com o consumo

específico de energia obtido na planta.

2 MATERIAIS E MÉTODOS

Para determinar a eficiência da etapa de remoagem do concentrador I da Samarco

foram realizados testes de remoagem com amostras representativas da alimentação

dos moinhos secundários. Os testes de remoagem foram realizados em moinhos de

0,2540m X 0,2540m, com velocidade de rotação igual a 65% da velocidade crítica e

* Contribuição técnica ao 45º Seminário de Redução de Minério de Ferro e Matérias-primas, 16º

Simpósio Brasileiro de Minério de Ferro e 3º Simpósio Brasileiro de Aglomeração de Minério de Ferro,

parte integrante da ABM Week, realizada de 17 a 21 de agosto de 2015, Rio de Janeiro, RJ, Brasil. 876

ISSN 2176-3135

percentual de enchimento de 30%. A massa da carga de bolas é de 18kg com o

diâmetro de bolas variando de 15,0mm a 30,0mm. A massa de sólido empregada

no teste é de 3.500g e o percentual de sólidos (p/p) é de 75,0%. Os ensaios de

remoagem consistem em realizar três testes nos seguintes tempos: 22 minutos, 44

minutos e 66 minutos. Para cada tempo de moagem foi medida a energia no eixo

pinhão.

A energia requerida para etapa de moagem da amostra foi analisada e determinada

segundo o modelo proposto por Donda [1]. Segundo o autor a energia específica

necessária para reduzir a massa retida na malha de interesse é definida de acordo

com a equação 2.1.

1

= × ln (2.1)

Na equação 2.1, E é a energia específica em kWh/t, K (t/kWh) é o parâmetro

característico do minério para a malha de interesse, F é a massa de partículas na

alimentação retida na malha de interesse e P é a massa de partículas no produto

retida na malha de interesse. O parâmetro K é determinado nos testes de moagem

descritos acima.

Para avaliar o impacto da etapa de remoagem na etapa subsequente de flotação

foram realizados testes de flotação em bancada com amostras da alimentação e

produto da remoagem. Os testes de flotação em bancada foram realizados em uma

célula de flotação WEMCO de 2.400mL, com rotação de 1.300rpm. O depressor dos

minerais de ferro utilizado foi o amido de milho (fubá) gelatinizado com hidróxido de

sódio, na proporção mássica 5:1. O coletor empregado nos testes foi uma

eteramina. As soluções de depressor, hidróxido de sódio e coletor foram preparadas

nas seguintes concentrações: 1%p/v, 3%p/v e 1%p/v, respectivamente. A massa de

sólido empregada nos ensaios de flotação é de 1.500g e o percentual de sólido (p/p)

é 42,0%. O depressor é condicionado durante cinco minutos e o coletor é

condicionado durante um minuto. Para cada teste executado foi gerada uma

amostra de concentrado e seis amostras de rejeito. As seis amostras de rejeito

geradas se referem a seis tempos de flotação diferentes.

A análise do teor de ferro foi realizada por dicromatometria (método TiCl3). As

análises químicas de sílica, alumina, fósforo e manganês foram realizadas em

espectrômetro de emissão ótica com plasma acoplado indutivamente (ICPOES), da

marca VARIAN, modelo 725-ES de propriedade da Samarco Mineração S.A. Os

valores de perda por calcinação foram determinados por gravimetria (calcinação em

forno mufla a 1000ºC).

3 RESULTADOS E DISCUSSÃO

Como pode ser observado na figura 03 (imagem da esquerda) o circuito de

remoagem do concentrador I da Samarco era realizado em dois estágios. O primeiro

em três moinhos (5,2m x 10,4m 4.325kw) em circuito aberto. O segundo estágio

também em três moinhos (5,2m x 10,4m 4.325kw) em circuito fechado. Modificando

o circuito da forma que está representado na figura 03 (imagem da direita), os seis

moinhos operam em circuito fechado. Com a modificação foi possível aumentar a

eficiência energética do circuito de remoagem como pode ser observado na figura

04. A medida da eficiência energética do circuito de remoagem foi realizada

comparando o consumo específico medido no laboratório de acordo o teste descrito

* Contribuição técnica ao 45º Seminário de Redução de Minério de Ferro e Matérias-primas, 16º

Simpósio Brasileiro de Minério de Ferro e 3º Simpósio Brasileiro de Aglomeração de Minério de Ferro,

parte integrante da ABM Week, realizada de 17 a 21 de agosto de 2015, Rio de Janeiro, RJ, Brasil. 877

ISSN 2176-3135

no item 3 com o consumo específico obtido na planta industrial. Como pode ser

observado no gráfico da figura 04, foi possível aumentar a eficiência energética do

circuito de remoagem com redução de 9,3% no consumo de energia.

Figura 3. Fluxograma do circuito de remoagem e flotação cleaner antes e depois das modificações.

16 3,00

Razão Energia Industrial e Laboratório

13,52

12,49 13,68 13,14 12,42

14 12,10 12,97

11,73 2,50

12

Energia (kWh/t)

12,65 12,37 12,52 11,30 12,50

10 11,86 11,42

10,80 2,00

8

6 1,22 1,50

1,05 1,07 1,11 1,09

0,97 0,96 0,96

4

1,09 1,05 1,07 1,07 1,08

1,00

2 1,05

0 0,50

Razão E Ind./ Lab (Ano) Industrial Laboratório Razão E Ind. / E Lab

Figura 4. Consumo específico de energia medido no laboratório e medido na planta industrial.

As figuras 05 e 06 apresentam a distribuição granulométrica no underflow e

overflow, respectivamente, dos ciclones secundários antes e após a modificação do

circuito. Como pode ser observado nos gráficos, a modificação do circuito reduziu o

tamanho das partículas no overflow dos ciclones secundários (alimentação da

flotação cleaner) e aumentou o tamanho das partículas no overflow dos ciclones

secundários (reduziu o percentual de material fino no interior do moinho).

* Contribuição técnica ao 45º Seminário de Redução de Minério de Ferro e Matérias-primas, 16º

Simpósio Brasileiro de Minério de Ferro e 3º Simpósio Brasileiro de Aglomeração de Minério de Ferro,

parte integrante da ABM Week, realizada de 17 a 21 de agosto de 2015, Rio de Janeiro, RJ, Brasil. 878

ISSN 2176-3135

100

( % ) Passante Acumulado

90

80

70

Antes modif.

60

Após modif.

50

40

10 100 1.000

Tamanho de Partículas (µm)

Figura 5. Distribuição granulométrica no underflow dos ciclones secundários antes e após a

modificação do circuito.

100

( % ) Passante Acumulado

90

80

Antes modif.

Após modif.

70

10 100 1.000

Tamanho de Partículas (µm)

Figura 6. Distribuição granulométrica no overflow dos ciclones secundários antes e após a

modificação do circuito.

O impacto na flotação pode ser observado tanto nos testes de flotação em bancada

quanto nos dados coletados na alimentação da etapa de flotação subsequente a

etapa de remoagem. A figura 07 apresenta os resultados dos testes de flotação em

bancada realizados com amostras da alimentação o dos moinhos secundários. Os

testes foram realizados variando a granulometria da amostra (expresso em termos

do percentual maior que 200#). Como pode ser observado na figura, quanto maior a

granulometria da amostra (maior o percentual retido em 200#, maior é o teor de SiO2

no concentrador da flotação.

* Contribuição técnica ao 45º Seminário de Redução de Minério de Ferro e Matérias-primas, 16º

Simpósio Brasileiro de Minério de Ferro e 3º Simpósio Brasileiro de Aglomeração de Minério de Ferro,

parte integrante da ABM Week, realizada de 17 a 21 de agosto de 2015, Rio de Janeiro, RJ, Brasil. 879

ISSN 2176-3135

Figura 7. resultados dos testes de flotação em bancada realizados com amostras da alimentação

dos moinhos secundários. Os testes foram realizados variando a granulometria da amostra

(expresso em termos do percentual maior que 200#).

As figuras 08 e 09 apresentam os valores do grau de liberação e do percentual

passante em +200# medidos na alimentação da etapa de flotação antes e depois da

modificação do circuito de remoagem. Como pode ser observado, o grau de

liberação é maior e o percentual maior que 200# é menor após a modificação do

circuito.

Figura 8. Grau de liberação medido na alimentação da etapa de flotação antes e depois da

modificação do circuito de remoagem.

* Contribuição técnica ao 45º Seminário de Redução de Minério de Ferro e Matérias-primas, 16º

Simpósio Brasileiro de Minério de Ferro e 3º Simpósio Brasileiro de Aglomeração de Minério de Ferro,

parte integrante da ABM Week, realizada de 17 a 21 de agosto de 2015, Rio de Janeiro, RJ, Brasil. 880

ISSN 2176-3135

Figura 9. Percentual passante em +200# medido na alimentação da etapa de flotação antes e depois

da modificação do circuito de remoagem.

4 CONCLUSÃO

As alterações realizadas que consistiram em moer todo o pré-concentrado em

circuito fechado reverso e não mais em dois estágios, sendo um em circuito aberto e

outro em circuito fechado permitiu aumentar a eficiência energética do circuito de

remoagem com redução de 9,3% no consumo de energia, redução do percentual de

material fino no interior do moinho e adequação da granulometria e grau de

liberação para a etapa subsequente de flotação. Além disso, também foi possível

reduzir o número de intervenções para manutenção nos ciclones secundários.

REFERÊNCIAS

1 Donda, J.D. Um Método para Prever o Consumo de Energia na (Re)Moagem de

Concentrados de Minérios de Ferro em Moinhos de Bola. [Tese, Doutorado em

Engenharia Metalúrgica e de Minas]. Escola de Engenharia da UFMG, Belo Horizonte;

2003.

2 Ballantune, G R, Powell M S. Benchmarkin Comminution Energy Consumption for the

Processing of Copper and Gold Ores. Minerals Engineering 2014; 65;109–114.

3 Bond, F. C. Crushing and Grinding Calculations. Additions and Revisions. Allis-

Chalmers Manufacturing Co. Milwaukee, Wiscosin. April, 1962.

4 Chen X, Peng Y, Bradshaw D. The Effect of Particle Breakage Mechanisms During

Regrinding on the Subsequent Cleaner Flotation. Minerals Engineering 2014; 66–

68;157–164.

5 Jankovic A, Valery W. Closed Circuit Ball Mill - Basic Revisited. Minerals Engineering

2013; 43–44;148–153.

6 Nadolski S, Klein B, Kumar A, Davaanyam Z. An Energy Benchmarking Model for

Mineral Comminuition. Minerals Engineering 2014; 65;178–186.

7 Pourghahramani P, Dehgahani H, Sam A. A new Approach for Evaluating the

Performance of Industrial Regrinding Tumbling Ball Mills Based on Grindability an

Flotability. Minerals Engineering 2013; 49;116–120.

8 Sayadi A R, Khalesi M R, Borji M K. A Parametric Cost Model for Mineral Grinding Mills.

Minerals Engineering 2014; 55;96–102.

* Contribuição técnica ao 45º Seminário de Redução de Minério de Ferro e Matérias-primas, 16º

Simpósio Brasileiro de Minério de Ferro e 3º Simpósio Brasileiro de Aglomeração de Minério de Ferro,

parte integrante da ABM Week, realizada de 17 a 21 de agosto de 2015, Rio de Janeiro, RJ, Brasil. 881

Você também pode gostar

- Elevação Artificial Por Bombeio MecânicoNo EverandElevação Artificial Por Bombeio MecânicoAinda não há avaliações

- Britagem de minériosDocumento68 páginasBritagem de minériosJoão Paulo de Lima100% (1)

- Avaliação Do Início de Operação Das Prensas de Rolos Do Projeto Minas-RioDocumento8 páginasAvaliação Do Início de Operação Das Prensas de Rolos Do Projeto Minas-RioStélvia GuiaAinda não há avaliações

- CENTRO FEDERAL DE EDUCAÇÃO TECNOLÓGICA (CEFET) (1)Documento5 páginasCENTRO FEDERAL DE EDUCAÇÃO TECNOLÓGICA (CEFET) (1)Rômulo MonteiroAinda não há avaliações

- Reposição Automática de Corpos Moedores Via Controle AvançadoDocumento8 páginasReposição Automática de Corpos Moedores Via Controle AvançadoLeonardo SivieroAinda não há avaliações

- Efeito da Goethita no Processo de Pelotização da ValeDocumento12 páginasEfeito da Goethita no Processo de Pelotização da ValeFelipe NicoliAinda não há avaliações

- Ganhos Com Aimplementação de Controle Avançado de Processo em Fornos de PelotizaçãoDocumento11 páginasGanhos Com Aimplementação de Controle Avançado de Processo em Fornos de PelotizaçãoMarcio BrandãoAinda não há avaliações

- Aumento Da Vida Útil Dos Fornos de Cal : ResumoDocumento9 páginasAumento Da Vida Útil Dos Fornos de Cal : ResumoManu CordeiroozAinda não há avaliações

- Aumento da vida útil de componentes industriais com engenharia de materiaisDocumento17 páginasAumento da vida útil de componentes industriais com engenharia de materiaisHector OliveiraAinda não há avaliações

- Artigo - CBESA2021Documento12 páginasArtigo - CBESA2021Afonso ErisAinda não há avaliações

- Estratégias de controle avançado aplicadas a um simulador de circuito de moagemDocumento14 páginasEstratégias de controle avançado aplicadas a um simulador de circuito de moagemAyraneRAinda não há avaliações

- WEG Avaliação Dos Reparos em MotoresDocumento54 páginasWEG Avaliação Dos Reparos em MotoresEduardo100% (1)

- (Obara, Rafael Brisolla) Avaliação Do Desgaste em Cilindros de Motores de Combustão Interna-Mapeamento de Mecanismos e Quantificação de DesgasteDocumento329 páginas(Obara, Rafael Brisolla) Avaliação Do Desgaste em Cilindros de Motores de Combustão Interna-Mapeamento de Mecanismos e Quantificação de DesgasteThiago HenriqueAinda não há avaliações

- Construção de moinho de bolas laboratorialDocumento4 páginasConstrução de moinho de bolas laboratorialHa SolevraAinda não há avaliações

- Bergerman 2007Documento10 páginasBergerman 2007Beatriz Emanuella de Andrade BressanAinda não há avaliações

- Avaliação Dos Danos Por Alta Temperatura em Ligas Austeníticas Utilizadas em Fornos de PiróliseDocumento12 páginasAvaliação Dos Danos Por Alta Temperatura em Ligas Austeníticas Utilizadas em Fornos de PiróliseSérgio BarraAinda não há avaliações

- Veloc Ideais Fluidos HidraulicosDocumento25 páginasVeloc Ideais Fluidos HidraulicosppatrickkkAinda não há avaliações

- Otimizando rendimento de aço em aciariaDocumento11 páginasOtimizando rendimento de aço em aciariaFernando AsthAinda não há avaliações

- Desgaste Na Bomba Common RailDocumento162 páginasDesgaste Na Bomba Common Railacunhah100% (5)

- Custo de SoldagemDocumento56 páginasCusto de SoldagemHugo F. SilvaAinda não há avaliações

- Metacaulim Como Aditivo para ArgamassaDocumento6 páginasMetacaulim Como Aditivo para Argamassakensley oliveiraAinda não há avaliações

- Fundição e processos siderúrgicosDocumento14 páginasFundição e processos siderúrgicosThiago HenriqueAinda não há avaliações

- Edp Gás 2014Documento67 páginasEdp Gás 2014BrunoFernandes85Ainda não há avaliações

- Uso de Coagulantes para Manutenção Do Desempenho Da Filtragem de Minério de FerroDocumento7 páginasUso de Coagulantes para Manutenção Do Desempenho Da Filtragem de Minério de FerroRepública Maternidade Ouro PretoAinda não há avaliações

- Trabalho MandrilamentoDocumento7 páginasTrabalho MandrilamentoTiago PrassAinda não há avaliações

- Texto Integral PDFDocumento162 páginasTexto Integral PDFFranklinAinda não há avaliações

- Castro A, Brum I A S, Zanetti E, Zancan P, Johann D - Análise Do Sistema de ReagDocumento8 páginasCastro A, Brum I A S, Zanetti E, Zancan P, Johann D - Análise Do Sistema de ReagDuarte ManecaAinda não há avaliações

- Watudo Do Processo de Dobramento de Tubos Usados em Caldeiras de TermeletricasDocumento24 páginasWatudo Do Processo de Dobramento de Tubos Usados em Caldeiras de Termeletricasjoao batista alvesAinda não há avaliações

- Avaliação Da Condição e Criticidade de Transformadores e Autotransformadores Isolados A ÓleoDocumento66 páginasAvaliação Da Condição e Criticidade de Transformadores e Autotransformadores Isolados A ÓleoRoberto FreireAinda não há avaliações

- Espoleta EletronicaDocumento12 páginasEspoleta EletronicaSiloeh SaloméAinda não há avaliações

- Metalurgia Do Pó - 2va ApDocumento21 páginasMetalurgia Do Pó - 2va ApBernard LopesAinda não há avaliações

- Reforma Geral Da Retomadora de Minério : ResumoDocumento10 páginasReforma Geral Da Retomadora de Minério : ResumoBruno melo Serejo SerejoAinda não há avaliações

- Análise Das Propriedades Refratárias de Luvas Ebt (Eccentric Bottom Tapping) E Relação Com O Desempenho em OperaçãoDocumento10 páginasAnálise Das Propriedades Refratárias de Luvas Ebt (Eccentric Bottom Tapping) E Relação Com O Desempenho em Operaçãorubia-maressaAinda não há avaliações

- 17 Roda de Trilhamento PDFDocumento6 páginas17 Roda de Trilhamento PDFrogerio.salustianoAinda não há avaliações

- PIRÓLISE Biocombustiveis-Cap06Documento89 páginasPIRÓLISE Biocombustiveis-Cap06Carlos AlvarezAinda não há avaliações

- Balanço massa cobre SossegoDocumento10 páginasBalanço massa cobre SossegoAnedito ArmandoAinda não há avaliações

- 175-Texto do artigo-928-1-10-20230504 (1)Documento16 páginas175-Texto do artigo-928-1-10-20230504 (1)alanunimesAinda não há avaliações

- Renato Nunes Martiniano de Oliveira 2015Documento180 páginasRenato Nunes Martiniano de Oliveira 2015felpsmiglioli15Ainda não há avaliações

- Ca2+ Interferência em Deslamagem e FlotaçãoDocumento67 páginasCa2+ Interferência em Deslamagem e FlotaçãoAnonymous IabqZQ1tkAinda não há avaliações

- Eficiência Energética na Siderurgia: Potenciais de ConservaçãoDocumento32 páginasEficiência Energética na Siderurgia: Potenciais de ConservaçãoAlzira MartinsAinda não há avaliações

- Comparação entre corte a plasma e oxiacetilenoDocumento28 páginasComparação entre corte a plasma e oxiacetilenoMaria CarolineAinda não há avaliações

- Guilherme Victor de Oliveira Alves - Projeto de Pesquisa Mestrado CEFET-MGDocumento19 páginasGuilherme Victor de Oliveira Alves - Projeto de Pesquisa Mestrado CEFET-MGGuilherme AlvesAinda não há avaliações

- TCC (Euler Fernandes - Revisão 5)Documento35 páginasTCC (Euler Fernandes - Revisão 5)Euler VictoriaAinda não há avaliações

- Síntese de partículas esféricas de catalisadores Ziegler-Natta contendo argilaDocumento6 páginasSíntese de partículas esféricas de catalisadores Ziegler-Natta contendo argilaGenilson E Neliane Silva100% (1)

- 2015 - Paul Wurth Technology For Coke Oven Hot RepairDocumento12 páginas2015 - Paul Wurth Technology For Coke Oven Hot RepairmauriceAinda não há avaliações

- Monitoramento preditivo de moinhos por termografiaDocumento12 páginasMonitoramento preditivo de moinhos por termografiaMarco EsquivelAinda não há avaliações

- CiclonesDocumento12 páginasCiclonesJuliano de Tondas100% (2)

- R06 Setor CimenteiroDocumento66 páginasR06 Setor Cimenteiroalan_smoAinda não há avaliações

- Avaliação de Eficiência Energética Da Coluna Desbutanizadora em UPGNDocumento46 páginasAvaliação de Eficiência Energética Da Coluna Desbutanizadora em UPGNValter NevesAinda não há avaliações

- ReconcilationDocumento16 páginasReconcilationartemisiofrancisco007Ainda não há avaliações

- Redução do consumo de óleo hidráulico em equipamentos de mineração através do processo de diáliseDocumento17 páginasRedução do consumo de óleo hidráulico em equipamentos de mineração através do processo de diáliseAlexsandro Cavalcanti de SouzaAinda não há avaliações

- Eficiencia Energetica en Aire ComprimidoDocumento89 páginasEficiencia Energetica en Aire ComprimidoJOSÉ LUIS PALACIOS CIFUENTESAinda não há avaliações

- Coteq015 03Documento7 páginasCoteq015 03Adilmar E. NatãnyAinda não há avaliações

- Seleção de Materiais para Projetos MecânicosDocumento13 páginasSeleção de Materiais para Projetos MecânicosmarcioulguimAinda não há avaliações

- PT 0998Documento4 páginasPT 0998Marcelo PerettiAinda não há avaliações

- Modelagem, Simulação e Análise de Eficiência de Uma Planta de Separação de ArDocumento39 páginasModelagem, Simulação e Análise de Eficiência de Uma Planta de Separação de ArMichel PantojaAinda não há avaliações

- Resíduo de Corte de Rochas Ornamentais Como Carga Mineral em Compósitos de Matriz PoliméricaDocumento12 páginasResíduo de Corte de Rochas Ornamentais Como Carga Mineral em Compósitos de Matriz PoliméricaDaniel GomesAinda não há avaliações

- Injeção de soluções poliméricas na recuperação avançada de petróleoNo EverandInjeção de soluções poliméricas na recuperação avançada de petróleoAinda não há avaliações

- Varetas Combustíveis Nucleares: Desgaste Mecânico Mitigação através do Recobrimento Superficial de Ligas de ZircônioNo EverandVaretas Combustíveis Nucleares: Desgaste Mecânico Mitigação através do Recobrimento Superficial de Ligas de ZircônioAinda não há avaliações

- Modelo matemático para determinação de requerimento energético de moagem de minério de ferroDocumento24 páginasModelo matemático para determinação de requerimento energético de moagem de minério de ferrogabrielAinda não há avaliações

- Restrição Energética v4Documento9 páginasRestrição Energética v4gabrielAinda não há avaliações

- 7) Mecanismos de Desgaste de Bolas X (Modo de Compatibilidade)Documento12 páginas7) Mecanismos de Desgaste de Bolas X (Modo de Compatibilidade)gabrielAinda não há avaliações

- Ensaios de desgaste de bolas em moinho de laboratórioDocumento24 páginasEnsaios de desgaste de bolas em moinho de laboratóriogabrielAinda não há avaliações

- Padronização de Metodologia de Ensaio de Moagem Escala Piloto Paraavaliação Da Taxa de Desgaste de Corpos MoedoresDocumento7 páginasPadronização de Metodologia de Ensaio de Moagem Escala Piloto Paraavaliação Da Taxa de Desgaste de Corpos MoedoresgabrielAinda não há avaliações

- Avaliação e Otimização Da Etapa de Moagem Primária e Remoagem de ItabiritoDocumento145 páginasAvaliação e Otimização Da Etapa de Moagem Primária e Remoagem de ItabiritogabrielAinda não há avaliações

- CrescimentoDocumento43 páginasCrescimentoPaula GaidzinskiAinda não há avaliações

- Calculos FarmaceuticosDocumento36 páginasCalculos FarmaceuticosRonney RamosAinda não há avaliações

- Aquabloc - Bloqueador de UmidadeDocumento6 páginasAquabloc - Bloqueador de UmidadeGilvaneSilvaAinda não há avaliações

- Manutenção preventiva de caminhões VolvoDocumento12 páginasManutenção preventiva de caminhões Volvoanderson_brito2014Ainda não há avaliações

- Proteinas e EnzimasDocumento19 páginasProteinas e EnzimasApolo100% (1)

- Sapphire Hi-Speed 2 - PTDocumento7 páginasSapphire Hi-Speed 2 - PTNatalia NogueiraAinda não há avaliações

- Eletrodos RevestidosDocumento40 páginasEletrodos RevestidosSaymon FelizAinda não há avaliações

- Noções Básicas de AnodizaçãoDocumento13 páginasNoções Básicas de AnodizaçãoFrancisco RochaAinda não há avaliações

- Bioquimica RESUMO ProteinasDocumento4 páginasBioquimica RESUMO ProteinasMod JoãoAinda não há avaliações

- Aços Inoxidáveis - PropriedadesDocumento3 páginasAços Inoxidáveis - PropriedadesGabriel BatistaAinda não há avaliações

- Forças de Corte na UsinagemDocumento17 páginasForças de Corte na UsinagemGabriel LimaAinda não há avaliações

- Atividade Valendo NotaDocumento1 páginaAtividade Valendo Notalucas ronieryAinda não há avaliações

- Contaminação dos solos: causas, tipos e situação em PortugalDocumento16 páginasContaminação dos solos: causas, tipos e situação em PortugalRichardAinda não há avaliações

- Equilíbrio de precipitação de AgClDocumento56 páginasEquilíbrio de precipitação de AgClDaniel SantosAinda não há avaliações

- Trabalho Sobre AsfaltoDocumento48 páginasTrabalho Sobre Asfaltostopa260585Ainda não há avaliações

- Tese de Mestrado - Jose Diogo Tavares DesterroDocumento91 páginasTese de Mestrado - Jose Diogo Tavares DesterroJORGE RODRIGUES ALMEIDA ALMEIDAAinda não há avaliações

- Contrato Emmis Park MinutaDocumento6 páginasContrato Emmis Park Minutajazon jrAinda não há avaliações

- Aula 2 Cinética 2 Orden CondutividadeDocumento18 páginasAula 2 Cinética 2 Orden CondutividadePdb1 NTC100% (1)

- Experimentotecasolos 7Documento13 páginasExperimentotecasolos 7lubsalvianoAinda não há avaliações

- Projeto de processo de hidroalquilação do toluenoDocumento6 páginasProjeto de processo de hidroalquilação do toluenoJoão Vitor Teixeira FerretiAinda não há avaliações

- Descubra como desinflamar seu corpo em 40 diasDocumento29 páginasDescubra como desinflamar seu corpo em 40 diasLeandro SerSimples100% (1)

- DNER ES313 97 Concreto BetuminosoDocumento16 páginasDNER ES313 97 Concreto Betuminosocaiocesar85100% (1)

- Determinação de cloraminas em água para consumo humanoDocumento39 páginasDeterminação de cloraminas em água para consumo humanoAndreManhaesAinda não há avaliações

- Cargas Minerais para TintasDocumento9 páginasCargas Minerais para Tintaskensley oliveiraAinda não há avaliações

- Recife evento sustentabilidadeDocumento74 páginasRecife evento sustentabilidadeJaqueline Silva100% (2)

- Exercicio 8 EletrostaticaDocumento3 páginasExercicio 8 EletrostaticaJoanny CoutinhoAinda não há avaliações

- Comportamento reológico de materiaisDocumento2 páginasComportamento reológico de materiaisRafael Parada SavinoAinda não há avaliações

- Aula Presencial - Experimento 1Documento2 páginasAula Presencial - Experimento 1Claudia Cristina GattoAinda não há avaliações

- AULA 6 - Sistemas LimpezaDocumento29 páginasAULA 6 - Sistemas LimpezaSara Petrović100% (3)

- Algas KelpsDocumento4 páginasAlgas KelpsRaulAinda não há avaliações