Escolar Documentos

Profissional Documentos

Cultura Documentos

MN 0503 00001 - Secao - Ii Cap.06 Rev1

Enviado por

Italo Spitz RendonTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

MN 0503 00001 - Secao - Ii Cap.06 Rev1

Enviado por

Italo Spitz RendonDireitos autorais:

Formatos disponíveis

Manual

MN-0503-00001

Manual de Gerenciamento da Manutenção e Confiabilidade - MGMC

CAPÍTULO 06 - OPORTUNIDADES RELATIVAS ÀS PERDAS DE PRODUÇÃO

SEÇÃO II - ESTRATÉGIA DE MANUTENÇÃO E CONFIABILIDADE

CAPÍTULO 06 - OPORTUNIDADES RELATIVAS ÀS PERDAS DE

PRODUÇÃO

1. Objetivo

Descreve as diretrizes para uso das informações relativas à medição e acompanhamento da

produtividade (eficácia e eficiência) das unidades industriais e identificação das restrições de

produção, de forma integrada, pelas áreas de manutenção, produção, processo, qualidade e

produtividade da Braskem.

É estabelecido o processo de seguimento de ações integradas para mitigação das perdas de

produção, através dos seus resultados quantitativos em termos financeiros.

São definidos os critérios para:

Cálculo do Índice de Eficiência Global (IEG) e o impacto dos seus componentes nos

resultados atuais de desempenho;

Cálculo de outras perdas no processo de produção, tais como custo de capital (ex:

excesso de estoque de matérias-primas e produtos acabados) e custo variável (ex:

consumo específico de matérias primas, utilidades e insumos energéticos;

Identificação e priorização das oportunidades de melhoria em relação as perdas

identificadas, com os resultados expressos em termos financeiros.

2. Premissas Básicas

O processo de Oportunidades Relativas às Perdas de Produção é fundamentado nos seguintes

princípios:

Gerenciamento sistemático das perdas do processo produtivo, incluindo produção,

consumos específicos de energia, demais utilidades e produtos químicos auxiliares;

Cálculo do Índice de Eficiência Global - IEG - e determinação dos gaps em relação a

referenciais internos e externos de desempenho;

Direcionamento eficaz dos recursos da Engenharia de Manutenção e Confiabilidade

disponíveis, uma vez identificadas, analisadas e priorizadas as principais oportunidades

de melhoria no processo produtivo;

Perdas por falhas em equipamentos tratadas num sistema único, independente se foram

oriundas de problemas de processo ou manutenção.

3. Considerações Gerais

No âmbito da função manutenção (rotina e parada), os custos atribuídos são compostos pelas

despesas com pessoal, gastos com contratações de terceiros, despesas com materiais de

consumo, despesas com materiais de aplicação e os investimentos necessários para manter a

necessária atualização tecnológica (REPO).

No entanto, as perdas relacionadas à manutenção e operação, oriundas da indisponibilidade

operacional, da vazão não otimizada, dos re-trabalhos e refugos, dos gastos com energia e

demais utilidades, multas, assim como as perdas com os insumos no processo produtivo são,

N.º Revisão: 01 Data da Revisão: 18/12/2009 Pág.: 1/11

Copyright Braskem S.A. Todos os direitos reservados

Manual

MN-0503-00001

Manual de Gerenciamento da Manutenção e Confiabilidade - MGMC

CAPÍTULO 06 - OPORTUNIDADES RELATIVAS ÀS PERDAS DE PRODUÇÃO

via de regra, significativamente maiores.

Uma ação gerencial eficaz passa pelo desenvolvimento e implantação de um sistema que

consiga maximizar a relação benefício/ custo da atividade de Manutenção através da

identificação e quantificação das perdas, sendo útil para auxiliar o processo de análise e

melhoria da eficiência interna dos processos produtivos.

Portanto, a obtenção de elevados padrões de qualidade e produtividade requer o tratamento

adequado dos potenciais de melhoria de desempenho dos ativos industriais, onde se inserem:

A avaliação sistematizada das perdas do processo produtivo;

O cálculo do IEG e a determinação dos gaps em relação a referenciais internos e

externos de desempenho;

O estabelecimento de referências internas e o cálculo para as outras perdas não

consideradas no IEG;

O direcionamento eficaz dos recursos da Engenharia de Manutenção e Confiabilidade

disponíveis, uma vez identificadas, analisadas e priorizadas as principais oportunidades

de melhoria no processo produtivo.

No tocante à gestão de ativos industriais, significa perseguir continuamente a “Perda Zero”,

através da eliminação de desperdícios, melhoria da qualidade e produtividade.

Neste ambiente considera-se a ampliação do foco da "manutenção" que passa a ser relativo a

todo o processo produtivo. Significa, portanto, manter a máxima produtividade, focalizando as

perdas totais do processo e não apenas a integridade e confiabilidade dos ativos industriais.

ABORDAGEM EM

EMPRESAS DE

REFERÊNCIA

Conservar

ABORDAGEM TRADICIONAL o ritmo

das

Conservar melhorias

o nível

máximo

Conservar da

o nível produtividade

Conservar

máximo da

a máxima

produção

disponibilidade

especificada

Reparar o dos

que quebrou equipamentos

Figura 6.1 – Evolução da Abordagem

A Braskem emprega o IEG como indicador de desempenho de um equipamento, linha de

produção ou um sistema operacional em termos de disponibilidade, capacidade e qualidade,

resultando numericamente no produto destes três fatores. É, portanto a relação entre o

volume de produção especificado obtido e a máxima produção possível, num determinado

N.º Revisão: 01 Data da Revisão: 18/12/2009 Pág.: 2/11

Copyright Braskem S.A. Todos os direitos reservados

Manual

MN-0503-00001

Manual de Gerenciamento da Manutenção e Confiabilidade - MGMC

CAPÍTULO 06 - OPORTUNIDADES RELATIVAS ÀS PERDAS DE PRODUÇÃO

intervalo de tempo.

As principais perdas do processo produtivo são expressas pelo IEG, conforme descrito a

seguir:

Perdas por Indisponibilidade: é considerada toda vez em que o produto principal da

unidade não seja produzido por parada da planta. Sua quantificação é feita tomando-se

por base a quantidade de horas da planta parada x capacidade máxima x a margem de

contribuição média.

A estratificação das causas de indisponibilidade está listada a seguir.

P1 Perdas por Indisponibilidade

P1.1 Parada programada para manutenção

P1.2 Parada programada para recuperação do catalisador

P1.3 Parada por falta de carga

P1.4 Parada por mercado desfavorável

P1.5 Parada por falha de equipamento

P1.6 Parada por problema de processo

P1.7 Parada por falha no suprimento de energia

P1.8 Parada para troca de tipo de produto

P1.9 Parada para teste de projeto

P1.10 Parada por baixa qualidade da carga

Perdas por Redução de Capacidade: é considerada toda vez que a produção máxima

da unidade não é atingida. Sua quantificação é feita considerando-se a diferença entre a

quantidade real produzida e a quantidade possível na taxa de referência x o tempo em

que a unidade ficou disponível.

A estratificação das causas de redução de capacidade está listada a seguir.

P2 Perdas por Redução de Carga

P2.1 Redução por parada programada para manutenção

P2.2 Redução por parada programada para recuperação do catalisador

P2.3 Redução por falta de carga

P2.4 Redução por baixa qualidade da carga

P2.5 Redução por mercado desfavorável

P2.6 Redução por parada programada de cliente

P2.7 Redução por parada não programada de cliente

P2.8 Redução por falha de equipamento

P2.9 Redução por problema de processo

P2.10 Redução por falha no suprimento de energia

P2.11 Redução de carga durante partida/parada

P2.12 Redução para troca de tipo de produto

P2.13 Redução por modificação de projeto

P2.14 Redução por teste (capacidade, projeto, produto)

P2.15 Diferença entre o mix e a resina de referência

N.º Revisão: 01 Data da Revisão: 18/12/2009 Pág.: 3/11

Copyright Braskem S.A. Todos os direitos reservados

Manual

MN-0503-00001

Manual de Gerenciamento da Manutenção e Confiabilidade - MGMC

CAPÍTULO 06 - OPORTUNIDADES RELATIVAS ÀS PERDAS DE PRODUÇÃO

Perdas por Produto Off-Spec: é considerada toda vez que a capacidade e outros

recursos da unidade foram utilizados para produzir off-spec. Sua quantificação é feita

considerando-se a quantidade de off spec x (diferença de preço entre o produto prêmio e

o produto off).

A estratificação das causas de produto não-especificado está listada a seguir.

P3 Perdas por Produto Não-Especificado

P3.1 Produto fora de especificação perdido

P3.2 Produto fora de especificação com restrição

P3.3 Produto degradado

P3.4 Produto recirculado ou reprocessado

P3.5 Varredura de pó

P3.6 Varredura de pellets

P3.7 Borra

P3.8 Resíduo

P3.9 Produto de teste

P3.10 Produto de transição (FEL, FEA, etc)

P3.11 Produto usado na purga de linhas de ensaque

Critérios adicionais para estratificação podem ser implantados nos sistemas de

acompanhamento, a exemplo de:

Falha de equipamento motivada por Manutenção x motivada por Operação

Perda Programada x Perda Não Programada.

3.1. Referenciais para o IEG

Para a determinação de potenciais de melhoria do IEG, é necessário a disponibilização de

referenciais (benchmarks) consistentes para efeito de comparação, e identificação de gaps

de desempenho. Para uma determinada planta significa obter os seguintes valores:

Fator de Disponibilidade;

Fator de Capacidade;

Fator de Qualidade;

Taxa de produção de referência;

IEG atual da planta;

IEG de referência (melhores marcas).

N.º Revisão: 01 Data da Revisão: 18/12/2009 Pág.: 4/11

Copyright Braskem S.A. Todos os direitos reservados

Manual

MN-0503-00001

Manual de Gerenciamento da Manutenção e Confiabilidade - MGMC

CAPÍTULO 06 - OPORTUNIDADES RELATIVAS ÀS PERDAS DE PRODUÇÃO

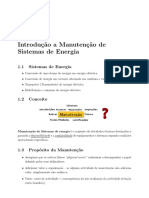

ÍNDICE DE EFICIÊNCIA GLOBAL - IEG Gap - IEG

100%

17,4%

80%

60%

93,0%

94,7% 97,2% 97,2% 75,6%

40% 82,1%

75,6%

20%

0%

Fator de Fator de Fator de IEG Melhores Nível de IEG Gap factível

Disponibilidade Capacidade Qualidade Calculado Marcas para o factível

IEG

Figura 6.2 – Índice de Eficiência Global - IEG

O IEG calculado indicado na Figura 6.2 deve ser obtido, para efeito de comparação com

referenciais externos, da seguinte forma:

Cálculo do IEG Global, levando-se em consideração todos os elementos da estrutura de

perdas;

Exclusão dos fatores que influenciaram o IEG por problemas de mercado/ vendas, uma

vez que esta é uma premissa sobre a qual os referenciais externos são compilados;

Anualização do efeito das paradas programadas, também pelo mesmo motivo acima.

Uma vez conhecido o gap total para o IEG deve-se planejar a implantação das oportunidades

identificadas e priorizadas a serem acordadas entre as diversas áreas.

O procedimento corporativo específico listado em anexo deste Capítulo determina qual a

área responsável pela determinação dos valores de referência para o IEG.

3.2. Outras Perdas – Obtenção de Referências Internas

Existem oportunidades adicionais em custo variável e custo de capital, que não estão

incluídas no IEG e que são representadas pelos gaps existentes entre a situação real e a

referência estabelecida.

O consumo específico de energia elétrica, vapor, combustíveis, gases industriais, água

industrial e outras utilidades e insumos químicos de produção, devem ser focalizados como

fonte potencial de oportunidades de ganhos com a redução de perdas associadas ao

processo produtivo.

Outras oportunidades também usualmente encontradas são as perdas de matérias primas,

produtos intermediários e produtos acabados devido a vazamentos, perdas por flare, etc.

N.º Revisão: 01 Data da Revisão: 18/12/2009 Pág.: 5/11

Copyright Braskem S.A. Todos os direitos reservados

Manual

MN-0503-00001

Manual de Gerenciamento da Manutenção e Confiabilidade - MGMC

CAPÍTULO 06 - OPORTUNIDADES RELATIVAS ÀS PERDAS DE PRODUÇÃO

Figura 6.3 – Potencial de Melhoria de Desempenho

Onde os valores destas perdas não são quantificados por processos de benchmarking

externo, que indicam usualmente métricas de desempenho global, torna-se necessário

realizar esta avaliação através de comparação com o desempenho da própria planta. As

referências empregadas são:

Índices teóricos de desempenho de processo;

Índices de desempenho de processo fornecidos pelo licenciador da tecnologia;

Índices de desempenho de processo determinados pela engenharia de produção/

processo com base no histórico de produção ou em melhorias implantadas na unidade

industrial;

Índices de desempenho de processo considerados como sustentáveis, medidos num

determinado período de avaliação.

3.3. Árvore de Perdas

Com base nos conceitos do IEG e nas outras perdas do processo, a sistematização para a

captura das oportunidades de redução passa pela caracterização e estruturação da Árvore de

Perdas.

A Árvore de Perdas aqui apresentada possui uma estrutura geral aplicável a todos os Ativos

das UN da Braskem. Dessa forma, a área designada como responsável pela captura de uma

determinada perda, incluindo-se aí a Engenharia de Manutenção e Confiabilidade, deverá

receber as informações correspondentes das respectivas áreas de Engenharia de Processo/

Operação obedecendo a esta estrutura.

A quantificação das perdas assim estabelecida se configura como a base para a priorização

dos recursos da Engenharia de Manutenção e Confiabilidade, que irá atuar em estreita

cooperação com as áreas de Engenharia de Processo/ Operação para redução das mesmas.

N.º Revisão: 01 Data da Revisão: 18/12/2009 Pág.: 6/11

Copyright Braskem S.A. Todos os direitos reservados

Manual

MN-0503-00001

Manual de Gerenciamento da Manutenção e Confiabilidade - MGMC

CAPÍTULO 06 - OPORTUNIDADES RELATIVAS ÀS PERDAS DE PRODUÇÃO

ESTRUTURA DA ÁRVORE DE PERDAS

UN Braskem

IEG OUTRAS PERDAS

1. DISPONIBILIDADE 2. CAPACIDADE 3. QUALIDADE

P2.1 – Redução por parada

programada para manutenção

P2.2 – Redução por parada

programada para recuperação do

catalisador

P2.3 – Redução por falta de carga

P1.1 – Parada programada para P2.4 – Redução por baixa qualidade

manutenção da carga P3.1 – Perdas por Produto Não-

P1.2 – Parada programada para P2.5 – Redução por mercado Especificado

recuperação do catalisador desfavorável P3.2 – Produto fora de especificação

P1.3 – Parada por falta de carga P2.6 – Redução por parada com restrição

P1.4 – Parada por mercado programada de cliente P3.3 – Produto degradado

desfavorável P2.7 – Redução por parada não P3.4 – Produto recirculado ou

P1.5 – Parada por falha de programada de cliente reprocessado

equipamento P2.8 – Redução por falha de P3.5 – Varredura de pó

P1.6 – Parada por problema de equipamento P3.6 – Varredura de pellets

processo P2.9 – Redução por problema de P3.7 – Borra

P1.7 – Parada por falha no processo P3.8 – Resíduo

suprimento de energia P2.10 – Redução por falha no P3.9 – Produto de teste

P1.8 – Parada para troca de tipo de suprimento de energia P3.10 – Produto de transição (FEL,

produto P2.11 – Redução de carga durante FEA, etc)

P1.9 – Parada para teste de projeto partida/parada P3.11 - Produto usado na purga de

P1.10 - Parada por baixa qualidade de P2.12 – Redução para troca de tipo de linhas de ensaque

carga produto

P2.13 – Redução por modificação de

projeto

P2.14 – Redução por teste

(capacidade, projeto, produto)

P2.15 – Diferença entre o mix e a

resina de referência

ESTRUTURA DA ÁRVORE DE PERDAS

UN Braskem

IEG OUTRAS PERDAS

4. UTILIDADES 5. MATÉRIAS-PRIMAS/INSUMOS 6. EFLUENTES / RESÍDUOS 7. ESTOQUES

P4.1 – Energia elétrica

P4.2 – Vapor

P4.3 – Nitrogênio

P6.1 –

P4.4 – Ar comprimido

Tratamento de

P4.5 – Ar de efluentes P7.1 – Estoques

P5.1 – Perdas de

instrumentos de matérias-primas

matérias-primas P6.2 –

P4.6 – Água de Disposição de P7.2 – Estoque

P5.2 – Insumos de

refrigeração resíduos de prod. acabados

produção

P4.7 – Água P6.3 –

clarificada Multas pagas

P4.8 – Água

desmineralizada

P4.9 – Combustíveis

Figura 6.4 – Estrutura da Árvore de Perdas

Cada item de Perda, ao ser registrado deve ser associado a uma das seguintes áreas de

origem do evento principal que a motivou:

Industrial

Cadeia de Suprimento de Insumos (Materiais e Energéticos)

Comercial

N.º Revisão: 01 Data da Revisão: 18/12/2009 Pág.: 7/11

Copyright Braskem S.A. Todos os direitos reservados

Manual

MN-0503-00001

Manual de Gerenciamento da Manutenção e Confiabilidade - MGMC

CAPÍTULO 06 - OPORTUNIDADES RELATIVAS ÀS PERDAS DE PRODUÇÃO

4. Descrição das Etapas do Processo

Engenharia de Processo/ Engenharia de Manutenção e Empreendimentos

Manutenção/ Operação

Operação Confiabilidade

Coleta dados de Identifica as perdas

produção relativas a

conforme Manutenção

estrutura da

Árvore de Perdas

Registra as perdas

no Módulo de

Alimenta a Gestão de Perdas

planilha de IEG (PIT) do MERIDIUM

Realiza análise de

causa raiz pelo

RCA-MERIDIUM

Executa Recomendações propostas pela análise

Identifica oportunidades de melhoria referentes a

perdas

Cadastra e prioriza a

oportunidade no

módulo de Estudos de

Engenharia do

MERIDIUM

Tramita processo

Propõe solução e de Aprovação para

Recomendações ações com

investimentos

Implanta ações sem investimentos

Executa/

Gere captura/ Divulga

Comissiona/ Dá

e replica as soluções

partida

Figura 6.5 – Processo de Oportunidades Relativas às Perdas de Produção

N.º Revisão: 01 Data da Revisão: 18/12/2009 Pág.: 8/11

Copyright Braskem S.A. Todos os direitos reservados

Manual

MN-0503-00001

Manual de Gerenciamento da Manutenção e Confiabilidade - MGMC

CAPÍTULO 06 - OPORTUNIDADES RELATIVAS ÀS PERDAS DE PRODUÇÃO

4.1. Coleta de Dados e Caracterização de Perdas

As áreas de Engenharia de Processo/ Operação deverão coletar os dados de perdas, e

sumarizar os seguintes dados para seguimento de ações no âmbito da Manutenção:

Área Operacional;

Data do evento;

Hora de Início e Hora de Término (duração calculada);

TAG do equipamento motivador (se houver);

Descrição da ocorrência;

Código de Perda conforme Árvore de Perdas;

Perda em toneladas;

Produto;

Perda em custo (R$).

O módulo de gestão de perdas do MERIDIUM deve estar configurado para receber os

dados de perdas fornecidos pelas Áreas Operacionais, e gerar os relatórios que serão

tratadas pelas áreas de Engenharia de Manutenção e Confiabilidade.

A metodologia prevista na instrução “Cálculo do IEG e outras Perdas do Processo” (ver

Anexo I), de cálculo do IEG e outras perdas do processo, deve ser utilizada para obtenção

dos resultados destes relatórios. Em função das especificidades do processo produtivo em

cada Ativo, esta metodologia estabelecerá os requisitos de customização requeridos para

adequação dos resultados obtidos à estrutura da Árvore de Perdas.

4.2. Análise e Tratamento das Perdas

Todas as perdas de produção causadas por falhas de equipamentos demandam uma

Análise de Causa Raiz - RCA mandatório, em até 30 dias após a consolidação do evento

(inclui a caracterização do seu Código conforme a Árvore de Perdas).

Para plantas onde é típica a incidência de muitos eventos de perdas de menor tonelagem,

cada planta deve estabelecer um limite inferior a partir do qual se torna mandatória a

Análise de Causa Raiz - RCA.

Estas falhas de equipamentos que impactam em perdas ou redução de produção devem

ser cadastradas e analisadas através da ferramenta RCA do MERIDIUM até que sejam

identificadas todas as causas físicas, humanas e causas latentes dessas falhas de modo a

evitar recorrências. Essas análises devem ser realizadas por grupos multidisciplinares

envolvendo representantes da manutenção, processo e da produção.

Perdas por falhas em equipamentos devem ser tratadas no MERIDIUM, independente de

serem oriundas de problemas de Processo ou Manutenção.

Os relatórios do módulo de gestão de perdas deverão apoiar o processo de gestão de

captura como previsto na instrução “Gestão e Recuperação das Perdas de Produção” (ver

Anexo I). Esta IT contém a metodologia de medição da eficácia de cada solução

implantada, bem como a forma de divulgação dos resultados e mecanismos de replicação

de soluções similares em outras áreas.

N.º Revisão: 01 Data da Revisão: 18/12/2009 Pág.: 9/11

Copyright Braskem S.A. Todos os direitos reservados

Manual

MN-0503-00001

Manual de Gerenciamento da Manutenção e Confiabilidade - MGMC

CAPÍTULO 06 - OPORTUNIDADES RELATIVAS ÀS PERDAS DE PRODUÇÃO

4.3. Priorização das Oportunidades e Implantação de Projetos de Melhoria

Outras oportunidades identificadas de recuperação de perdas devem ser tratadas pela

área de Engenharia de Manutenção e Confiabilidade, conjuntamente com as áreas de

Engenharia de Processo/ Operação, através de metodologia específica de priorização de

oportunidades de cada ativo.

Deve-se buscar através deste método:

Agilizar a implantação de solução conhecida de baixo custo e baixo risco;

Direcionar recursos para estudo dos problemas cujas soluções são aparentemente

simples, de baixo custo e baixo risco;

Direcionar recursos para estudos dos problemas cujas soluções são aparentemente

complexas e envolvem mudanças razoáveis, mas são de alto impacto econômico.

A partir desta priorização, são listados os projetos de melhoria, e a área responsável pela

captura da oportunidade define a equipe necessária para realização dos estudos de

melhorias.

Naturalmente outras áreas da Braskem deverão ser envolvidas na minimização ou

eliminação das perdas, de acordo com o elemento da Árvore de Perdas, entretanto a

Engenharia de Manutenção e Confiabilidade é tipicamente responsável pelos seguintes

elementos:

P1.1 – Parada Programada para Manutenção

P1.5 – Parada por Falha de Equipamento

P2.1 – Redução por Parada Programada para Manutenção

P2.8 – Redução por Falha de Equipamento

Os métodos de análise de problemas a serem adotados, bem como os cálculos da

viabilidade técnico-econômica são descritos no Cap. 3 – “Estratégia de Confiabilidade”.

Uma vez concluídos os estudos de engenharia, as recomendações devem seguir os

processos de aprovação e limites de competência vigentes na Braskem.

Os critérios para implantação de melhorias que envolvem a área de Serviços de

Manutenção ou Projetos/ Obras estão estabelecidos no Cap. 17 – “Mudanças de

Instalação e Novos Empreendimentos”.

N.º Revisão: 01 Data da Revisão: 18/12/2009 Pág.: 10/11

Copyright Braskem S.A. Todos os direitos reservados

Manual

MN-0503-00001

Manual de Gerenciamento da Manutenção e Confiabilidade - MGMC

CAPÍTULO 06 - OPORTUNIDADES RELATIVAS ÀS PERDAS DE PRODUÇÃO

ANEXO I - Procedimentos Associados

Documentos Braskem

Número Descrição

IT-0601-00002 Registro e Tratamento de Desvios no Nota QM

Referências Bibliográficas

[1] SUZUKI, Tokutaro - “TPM in Process Industries”, Portland, Oregon/USA: Productivity Press,

1994

[2] MOUBRAY, John - “Reliability-centered Maintenance RCM-II”, Great Britain: Biddles Ltd, 1997

N.º Revisão: 01 Data da Revisão: 18/12/2009 Pág.: 11/11

Copyright Braskem S.A. Todos os direitos reservados

Você também pode gostar

- Gerenciando a manutenção produtiva: Melhores práticas para eliminar falhas nos equipamentos e maximizar a produtividadeNo EverandGerenciando a manutenção produtiva: Melhores práticas para eliminar falhas nos equipamentos e maximizar a produtividadeNota: 4.5 de 5 estrelas4.5/5 (5)

- Apresentação TPMDocumento37 páginasApresentação TPMLuciano Paulo da Silva100% (1)

- Engenharias - pesquisas sobre desenvolvimentos e inovações: Volume 1No EverandEngenharias - pesquisas sobre desenvolvimentos e inovações: Volume 1Ainda não há avaliações

- Manutenção Máquinas e EquipamentosDocumento32 páginasManutenção Máquinas e EquipamentosjohnAinda não há avaliações

- Sistemas de Produção LeanDocumento54 páginasSistemas de Produção LeanGuilherme RibeiroAinda não há avaliações

- Planejamento Da Manutençao IndustrialDocumento83 páginasPlanejamento Da Manutençao IndustrialCairon Schneider100% (1)

- Os 11 Pilares Técnicos Do WCM - World Class ManufacturingDocumento11 páginasOs 11 Pilares Técnicos Do WCM - World Class ManufacturingAnonymous y7AyVM7OAinda não há avaliações

- Proposta de Implementação TPM - RevDocumento41 páginasProposta de Implementação TPM - RevDiego AzevedoAinda não há avaliações

- Gerenciamento Da ManutençãoDocumento16 páginasGerenciamento Da Manutençãospsamuca100% (1)

- PP Producao Repetitiva PDFDocumento212 páginasPP Producao Repetitiva PDFLeandro CunhaAinda não há avaliações

- IndicadoresDocumento37 páginasIndicadoresHenry MorenoAinda não há avaliações

- Anexo 11 (PPT) Gestão Da Manutenção - TPMDocumento34 páginasAnexo 11 (PPT) Gestão Da Manutenção - TPMssidnalvasilvaAinda não há avaliações

- PPCPDocumento39 páginasPPCPNicolle AvilaAinda não há avaliações

- Apresentação de Manutenção IndustrialDocumento143 páginasApresentação de Manutenção IndustrialEverton Santos0% (1)

- Ufcd 0670 - Contrato de Compra e VendaDocumento49 páginasUfcd 0670 - Contrato de Compra e VendaManuela Cunha - formação100% (2)

- Projeto Aplicado A Negócio II.Documento34 páginasProjeto Aplicado A Negócio II.Simone AraújoAinda não há avaliações

- Módulo 1 - Visão Geral Sobre Análise e Melhoria de ProcessosDocumento35 páginasMódulo 1 - Visão Geral Sobre Análise e Melhoria de ProcessosMarcos BenitezAinda não há avaliações

- 01 Analise RAM Planta PetroquimicaDocumento10 páginas01 Analise RAM Planta PetroquimicaVinicius UcelliAinda não há avaliações

- Chao de FabricaDocumento22 páginasChao de FabricaTiagoLuizChavesAinda não há avaliações

- Importancia Da Manutenção - Manual PRONACIDocumento28 páginasImportancia Da Manutenção - Manual PRONACIJoao Victor Matos CordeiroAinda não há avaliações

- 1 - Introdução A ManutençãoDocumento88 páginas1 - Introdução A ManutençãoThiago PradoAinda não há avaliações

- Aula 01 - Manutenção Industrial.Documento42 páginasAula 01 - Manutenção Industrial.Adriano FilhoAinda não há avaliações

- Projetos de ManutençãoDocumento218 páginasProjetos de ManutençãoPerseu PadreAinda não há avaliações

- Conta 170004481411Documento5 páginasConta 170004481411Brenda50% (2)

- 165650048-Rev5-1 PMP 3 ANOS GA15 E GA22 - CNPJ 47765979000152Documento34 páginas165650048-Rev5-1 PMP 3 ANOS GA15 E GA22 - CNPJ 47765979000152Gustavo Guerra KatayamaAinda não há avaliações

- AULA03 MANUTENCAODEMAQUINASEEQUIPAMENTOS A552709Documento29 páginasAULA03 MANUTENCAODEMAQUINASEEQUIPAMENTOS A552709lmlmla02Ainda não há avaliações

- EstudoDocumento15 páginasEstudoBruno FerreiraAinda não há avaliações

- Qualidade, Performance e Disponibilidade Na Manutencao IndustrialDocumento23 páginasQualidade, Performance e Disponibilidade Na Manutencao IndustrialCairon SchneiderAinda não há avaliações

- CM2243 MarlinDocumento2 páginasCM2243 MarlinRodrigo Vivi GermanoAinda não há avaliações

- As Três Exigências Da IndústriaDocumento3 páginasAs Três Exigências Da IndústriaCleber CardozoAinda não há avaliações

- Manutenção Industrial - Aula 2 - Conceitualização de Manutenção IndustrialDocumento24 páginasManutenção Industrial - Aula 2 - Conceitualização de Manutenção Industrialecs71Ainda não há avaliações

- Tipos de Manutenção - Power PointDocumento18 páginasTipos de Manutenção - Power PointNad FerreiraAinda não há avaliações

- Aula TPM WID - Parte 1 - 2015Documento45 páginasAula TPM WID - Parte 1 - 2015Vitor Curty VasconcelosAinda não há avaliações

- OEE - Arildo - SìnteseDocumento31 páginasOEE - Arildo - SìnteseAleandro LimaAinda não há avaliações

- Manutenção de Equipamento ElectricoDocumento4 páginasManutenção de Equipamento ElectricoIgor Kaíque AlexandreAinda não há avaliações

- Indicadores de Desempenho para Empresas Terceirizadas PDFDocumento15 páginasIndicadores de Desempenho para Empresas Terceirizadas PDFLeuri Moraes100% (1)

- EST-PCP - Novo Parametro para Tratar Perda Nos Apontamentos de producao-MV - PERDINFDocumento5 páginasEST-PCP - Novo Parametro para Tratar Perda Nos Apontamentos de producao-MV - PERDINFAlan Souza OliveiraAinda não há avaliações

- Anotações - Práticas de ManutençãoDocumento9 páginasAnotações - Práticas de ManutençãoHéric MaioliAinda não há avaliações

- 1-Aula 1Documento20 páginas1-Aula 1João Vitor RamosAinda não há avaliações

- Conformação Mecânica Aula 3Documento22 páginasConformação Mecânica Aula 3Daniel De Oliveira FilhoAinda não há avaliações

- Estratégia Da Manutenção 4.0Documento23 páginasEstratégia Da Manutenção 4.0Danyelle MesquitaAinda não há avaliações

- Apostila TPMComExercícioDocumento11 páginasApostila TPMComExercícioJoséAinda não há avaliações

- Gestodamanutenoppt 161205120215Documento54 páginasGestodamanutenoppt 161205120215Mário FragosoAinda não há avaliações

- Aula - Gestão Da ManutençãoDocumento35 páginasAula - Gestão Da ManutençãoJuliana GonçalvesAinda não há avaliações

- Apresetação Qualidade TotalDocumento24 páginasApresetação Qualidade TotalAnareza SoaresAinda não há avaliações

- Aula Manutenção 2Documento88 páginasAula Manutenção 2Adilson Spim100% (1)

- Artigo WCMDocumento9 páginasArtigo WCMAurélio TorquatoAinda não há avaliações

- Qualidade 1Documento199 páginasQualidade 1Paulo RicardoAinda não há avaliações

- Mobil Industrial-Alimentos Bebidas-Producao Segura Performance Economia Energia-eBookDocumento15 páginasMobil Industrial-Alimentos Bebidas-Producao Segura Performance Economia Energia-eBookDaniel IzidroAinda não há avaliações

- Aula 1 - Indicadores-Chave Na ManutençãoDocumento34 páginasAula 1 - Indicadores-Chave Na ManutençãoMomaAinda não há avaliações

- Manutenção Na IndustriaDocumento47 páginasManutenção Na IndustriaThiago MendesAinda não há avaliações

- Universidade Federal de Itajubá: Manutenção Produtiva Total: Uma Ferramenta Eficaz Na Busca Da Perda-ZeroDocumento22 páginasUniversidade Federal de Itajubá: Manutenção Produtiva Total: Uma Ferramenta Eficaz Na Busca Da Perda-Zeroanon-963302100% (1)

- Estudo Dirigido Manutenção Mecânica - GustavoDocumento5 páginasEstudo Dirigido Manutenção Mecânica - GustavoGustavo SacramentoAinda não há avaliações

- Matriz de Criticidade de Equipamentos PDFDocumento6 páginasMatriz de Criticidade de Equipamentos PDFRicardoLopesAinda não há avaliações

- Thaisa - Manutencao - Preditiva - Empresa - ADocumento5 páginasThaisa - Manutencao - Preditiva - Empresa - AMauricio NunesAinda não há avaliações

- EBOOK Entenda Como Criar e Implementar o PCMDocumento12 páginasEBOOK Entenda Como Criar e Implementar o PCMMaisa CastroAinda não há avaliações

- Planejar A Manutenção Do EmpreendimentoDocumento14 páginasPlanejar A Manutenção Do EmpreendimentoRaimundo Caires100% (1)

- Apresentação TPMDocumento37 páginasApresentação TPMbrunodrAinda não há avaliações

- IdD - 105 - Indicadores Desempenho Na ProduçãoDocumento15 páginasIdD - 105 - Indicadores Desempenho Na ProduçãoMarina BaroniAinda não há avaliações

- 9 CNM TT 04 Profitability Luís FernandesDocumento8 páginas9 CNM TT 04 Profitability Luís FernandesFernando César Lima de SoutoAinda não há avaliações

- Almeida, M. T. - Manutenção PreditivaDocumento5 páginasAlmeida, M. T. - Manutenção PreditivaMariane Chludzinski100% (2)

- Manutenção Preditiva: Confiabilidade e Qualidade - Engeman®Documento3 páginasManutenção Preditiva: Confiabilidade e Qualidade - Engeman®Engecompany Engenharia de SistemasAinda não há avaliações

- Manutencao 1Documento12 páginasManutencao 1GildoAinda não há avaliações

- Da Qualidade Nuclear Para Os Sistemas AutogeridosNo EverandDa Qualidade Nuclear Para Os Sistemas AutogeridosAinda não há avaliações

- Trans Logistic ADocumento40 páginasTrans Logistic ANivaldo PedroAinda não há avaliações

- MODULO 1 - Viver de Minérios DIA 15-01-2023Documento9 páginasMODULO 1 - Viver de Minérios DIA 15-01-2023yanromulo@gmail.comAinda não há avaliações

- Espaço RuralDocumento15 páginasEspaço RuralSonia CostaAinda não há avaliações

- Orcamento de ObraDocumento44 páginasOrcamento de ObraJose Marco JesusAinda não há avaliações

- Gas 1Documento1 páginaGas 1Amanda Cristina SouzaAinda não há avaliações

- NewHotel Manual de UtilizadorDocumento477 páginasNewHotel Manual de UtilizadorSusana PereiraAinda não há avaliações

- Lista 06 - Operacoes de DescontoDocumento3 páginasLista 06 - Operacoes de DescontoArimateia PereiraAinda não há avaliações

- Comprovante BB 2022Documento6 páginasComprovante BB 2022Naton AllvesAinda não há avaliações

- Planear e Iniciar O-Seu NegocioDocumento108 páginasPlanear e Iniciar O-Seu NegocioJulio FaifeAinda não há avaliações

- Slides 2 - Relação de Trabalho. Relação de EmpregoDocumento15 páginasSlides 2 - Relação de Trabalho. Relação de EmpregoMariana CampêloAinda não há avaliações

- Minuta Contrato Ar CondicionadoDocumento14 páginasMinuta Contrato Ar CondicionadoOlavo NetoAinda não há avaliações

- Artigo - A Composição de Custos Na Construção Civil PDFDocumento18 páginasArtigo - A Composição de Custos Na Construção Civil PDFDiego Alves100% (1)

- Atividade InidvidualDocumento12 páginasAtividade InidvidualSHEILA CRISTINAAinda não há avaliações

- Exercício Preferências PDFDocumento3 páginasExercício Preferências PDFJosé SeverinoAinda não há avaliações

- Proposta Serviços HoldingDocumento3 páginasProposta Serviços HoldingamalimamenezesAinda não há avaliações

- Atps Contabilidade de CustosDocumento21 páginasAtps Contabilidade de CustosCleuza SAntosAinda não há avaliações

- Planejamento Logístico Uma Ferramenta para o Aprimoramento Do Nível de ServiçoDocumento13 páginasPlanejamento Logístico Uma Ferramenta para o Aprimoramento Do Nível de ServiçoAnonymous 7I0HQJDBAAinda não há avaliações

- Manual de Metodologia de Revisao de Precos RV 3Documento34 páginasManual de Metodologia de Revisao de Precos RV 3engAinda não há avaliações

- Modelo de Plano de Negócio para Espaço RecreativoDocumento6 páginasModelo de Plano de Negócio para Espaço RecreativoLena MoraesAinda não há avaliações

- Manual Operacional Sigaf Versão 1.0 (1) - 2Documento47 páginasManual Operacional Sigaf Versão 1.0 (1) - 2suilan100% (1)

- Parâmetros - VeiculosDocumento6 páginasParâmetros - VeiculosdanubiadarivaAinda não há avaliações

- Projeto SAD FinalDocumento147 páginasProjeto SAD FinalAna Jerónimo PatrícioAinda não há avaliações

- INSTRUÇÃO NORMATIVA #1.867, DE 25 DE JANEIRO DE 2019 - Diário Oficial Da UniãoDocumento39 páginasINSTRUÇÃO NORMATIVA #1.867, DE 25 DE JANEIRO DE 2019 - Diário Oficial Da UniãoLucas SantosAinda não há avaliações

- 4 Títulos de CréditosDocumento3 páginas4 Títulos de CréditosRenan CésarAinda não há avaliações

- NCRF 10 Custo de Empréstimos ObtidosDocumento104 páginasNCRF 10 Custo de Empréstimos ObtidosSara LopesAinda não há avaliações

- Matéria JuntaDocumento91 páginasMatéria JuntaRogério diasAinda não há avaliações