Escolar Documentos

Profissional Documentos

Cultura Documentos

Apostila TrocCalor

Enviado por

Ellto SyllvaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Apostila TrocCalor

Enviado por

Ellto SyllvaDireitos autorais:

Formatos disponíveis

UNIVERSIDADE FEDERAL DE OURO PRETO

ESCOLA DE MINAS

Departamento de Engenharia Mecânica

SISTEMAS TÉRMICOS

MÓDULO 1 - TROCADORES DE CALOR

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 1

1.1. INTRODUÇÃO

A aplicação dos princípios de transferência de calor no projeto de equipamentos para

desempenhar uma determinada função no campo da engenharia é de extrema importância

principalmente quando estamos interessados em um produto econômico. O projeto de trocadores

de calor não envolve somente a determinação da taxa de transferência de calor nas superfícies de

transferência, mas também o cálculo da potência necessária para promover os dois escoamentos,

a escolha do arranjo geométrico dos escoamentos, a maneira de construção do equipamento de

modo a permitir sua desmontagem (para realização de limpezas periódicas), entre outros.

1.2. DEFINIÇÃO

Trocador de calor é o dispositivo usado para promover a transferência de calor entre duas ou

mais substâncias que apresentam temperaturas diferentes (na maioria dos casos a transferência de

calor ocorre entre dois fluidos). Este processo é comum em muitas aplicações da Engenharia.

Podemos utilizá-lo no aquecimento e resfriamento de ambientes, no condicionamento de ar, na

produção de energia, na recuperação de calor e no processo químico. Em virtude das muitas

aplicações importantes, a pesquisa e o desenvolvimento dos trocadores de calor têm uma longa

história, mas ainda hoje se busca aperfeiçoar o projeto e o desempenho de trocadores, baseada na

crescente preocupação pela conservação de energia. A Figura 1.1 mostra fotos de trocadores de

calor casco tubo.

FIGURA 1.1 – Trocadores de calor casco tubo

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 2

1.3. CLASSIFICAÇÃO DOS TROCADORES DE CALOR

Existem muitos tipos de trocadores de calor e por consequência existe mais de um modo de

classificá-los. Podemos considerar a classificação de acordo com: (1) o processo de transferência, (2)

o fator de compactação, (3) o tipo de construção, (4) as disposições das correntes e (5) o mecanismo

da transferência de calor.

Na disciplina são abordadas duas classificações: aquela que divide os trocadores entre aqueles

que utilizam o contato direto e os de contato indireto e outra que os classifica em função das suas

características de construção.

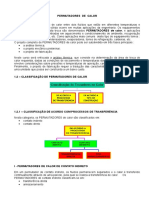

1.3.1. Classificação pelo processo de transferência

Na classificação pelo processo de transferência têm-se os trocadores de calor de contato

direto e de contato indireto.

TROCADORES DE CALOR

CONTATO DIRETO CONTATO INDIRETO

Fluidos Líquido/ Líquido/ Transferência Transferência Leito

Imiscíveis Gás Vapor Direta Indireta Fluidizado

Maior parte das Monofásico

aplicações de

T.C. Multifásico

No trocador de calor de contato direto, a transferência de calor ocorre entre dois fluidos

imiscíveis, como um gás e um líquido, que entram em contato direto. Aplicações comuns de um

trocador de contato direto envolvem transferência de massa além de transferência de calor;

aplicações que envolvem só transferência de calor são raras. Comparado a recuperadores de

contato indireto e regeneradores, são alcançadas taxas de transferência de calor muito altas. Sua

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 3

construção é relativamente barata. As aplicações são limitadas aos casos onde um contato direto

de dois fluxos fluidos é permissível. As torres de resfriamento, condensadores com nebulização

para vapor de água e outros vapores utilizando pulverizadores de água são exemplos típicos de

trocadores de calor por contato direto. A Figura 1.2 mostra um esquema de um trocador de calor

de contato direto.

No trocador de calor de contato indireto, como os radiadores de automóveis, os fluidos

quente e frio são separados por uma superfície impermeável e recebem o nome de trocadores de

superfície. Não há mistura dos dois fluidos. Os trocadores de contato indireto classificam-se em:

trocadores de transferência direta e de armazenamento.

FIGURA 1.2 – Diagrama esquemático de um trocador de calor de contato direto

No trocador de calor de contato indireto de transferência direta há um fluxo contínuo de

calor do fluido quente ao frio através de uma parede que os separa. Não há mistura entre eles, pois

cada corrente permanece em passagens separadas. Este trocador é designado como um trocador de

calor de recuperação, ou simplesmente como um recuperador. Alguns exemplos de trocadores de

transferência direta são trocadores de placa, tubulares e de superfície estendida. Recuperadores

constituem a vasta maioria de todos os trocadores de calor. A Figura 1.3a mostra uma foto de um

trocador de calor de transferência direta.

Já o trocador de armazenamento, ambos os fluidos percorrem alternativamente as mesmas

passagens de troca de calor. A superfície de transferência de calor geralmente é de uma estrutura

chamada matriz. Em caso de aquecimento, o fluido quente atravessa a superfície de transferência

de calor e a energia térmica é armazenada na matriz. Posteriormente, quando o fluido frio passa

pelas mesmas passagens, a matriz “libera” a energia térmica. Este trocador também é chamado

regenerador. A Figura 1.3b mostra um diagrama de um trocador de calor de armazenamento.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 4

(a) contato indireto de transferência direta (trocador de calor casco tubo)

(b) contato indireto de armazenamento

FIGURA 1.3 – Foto de trocadores de calor de contato indireto (a)

1.3.2. Classificação pelo tipo de construção

Os trocadores de calor também podem ser classificados de acordo com as características

construtivas. Neste caso, existe o trocador tubular, de placas, aletados e regenerativos.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 5

TROCADORES DE CALOR

TUBULAR PLACAS ALETADOS REGENERATIVOS

Duplo Tubo Placa-armação Tubo aleta Matriz Rotativa

Casco Tubo Soldado Placa aleta Matriz Fixa

Espiral Espiral

Casco Espiral “Platecoil”

1.3.2.1. Trocador de calor tubular

O trocador de calor tubular é geralmente construído com tubos circulares, existindo uma

variação de acordo com o fabricante. São usados para aplicações de transferência de calor

líquido/líquido (uma ou duas fases). Eles trabalham de maneira adequada em aplicações de

transferência de calor gás/gás, principalmente quando as pressões e/ou temperaturas operacionais

são muito altas, a ponto de nenhum outro tipo de trocador poder operar. A facilidade de fabricação

e o custo relativamente baixo constituem a principal razão para seu emprego disseminado nas

aplicações de engenharia. Estes trocadores podem ser classificados como casco e tubo, tubo duplo

e serpentina.

A. Trocadores de casco e tubo: Este trocador é construído com tubos e um casco. Um dos fluidos

passa por dentro dos tubos, e o outro pelo espaço entre o casco e os tubos. Os principais

componentes deste tipo de trocador de calor são o feixe de tubos, o casco, os cabeçotes e as

chicanas. As chicanas sustentam os tubos, dirigem a corrente do fluido na direção normal aos tubos

e aumentam a turbulência do fluido no casco. Há vários tipos de chicanas e a escolha do tipo de

chicana, da geometria e do espaçamento depende da vazão, da perda de carga permitida no lado

do casco, das exigências da sustentação dos tubos e das vibrações induzidas pelo escoamento. A

Figura 1.4 ilustra as principais partes de um trocador de calor tipo casco e tubo.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 6

Saída do lado

do tubo Saída do lado

do casco Cabeçote

Chicana

Tubos Carcaça (casco)

Entrada do lado

Cabeçote

do casco Entrada do lado

do tubo

FIGURA 1.4 – Trocador de calor casco e tubo; um passe no casco e um passe no tubo.

Existe uma variedade de construções diferentes desses trocadores dependendo da

transferência de calor desejada, do desempenho, da queda de pressão e dos métodos usados para

reduzir tensões térmicas, prevenir vazamentos, facilidade de limpeza, para conter pressões

operacionais e temperaturas altas, controlar corrosão, entre outros.

Trocadores de casco e tubo são os mais usados para quaisquer capacidades e condições

operacionais, tais como pressões e temperaturas altas, atmosferas altamente corrosivas, fluidos

muito viscosos, misturas de multicomponentes, etc. Estes trocadores são muito versáteis, feitos de

uma variedade de materiais e tamanhos e são extensivamente usados em processos industriais.

B. Trocador tubo duplo: O trocador de tubo duplo consiste de dois tubos concêntricos. Um dos

fluidos escoa pelo tubo interno e o outro pela parte anular entre tubos, em uma direção de

contracorrente (Figura 1.5a) ou em direção paralela (Figura 1.5b). Este é talvez o mais simples de

todos os tipos de trocador de calor pela fácil manutenção envolvida. É geralmente usado em

aplicações de pequenas capacidades.

Tf.e

Tf.s

Tq.e Tq.s Tq.e Tq.s

Tf.s Tf.e

(a) Contracorrente (b) Correntes paralelas

FIGURA 1.5 – Trocador de calor tubo duplo.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 7

C. Trocador de calor em serpentina: Este tipo de trocador consiste em uma ou mais serpentinas

(de tubos circulares) ordenadas em um casco. A transferência de calor associada a um tubo espiral

é mais alta que para um tubo duplo. Além disto, uma grande superfície pode ser acomodada em

um determinado espaço utilizando as serpentinas. As expansões térmicas não são problema, mas

a limpeza é muito problemática. A Figura 1.6 mostra um trocador de calor de serpentina.

FIGURA 1.6 – Trocador de calor de serpentina.

1.3.2.2. Trocadores de calor tipo placa

Este tipo de trocador é construído com placas planas lisas ou com alguma forma de

ondulações. Geralmente, este trocador não suporta pressões muito altas, se comparado ao trocador

tubular equivalente. O fator de compactação nos trocadores de placas se situa entre 120 e 230

m2/m3. A Figura 1.7 mostra um trocador de calor de placas.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 8

FIGURA 1.7 – Trocador de calor de placas.

1.3.2.3. Trocadores de calor aletados

A. Placa aleta

O fator de compactação deste tipo de trocador de calor pode ser aumentado

significativamente (até cerca de 6.000 m2/m3). As aletas planas ou onduladas são separadas por

chapas planas. A Figura 1.8 mostra este tipo de trocador de calor. Correntes cruzadas,

contracorrente ou correntes paralelas são arranjos que podem ser obtidos com facilidade mediante

orientação conveniente das aletas em cada lado da placa. Os trocadores tipo placa aleta são

geralmente empregados nas trocas de gás para gás, porém em aplicações de baixa pressão (que

não ultrapassem cerca de 10 atm). As temperaturas máximas de operação estão limitadas a cerca

de 800ºC.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 9

FIGURA 1.8 – Trocador de calor tipo placa aleta.

B. Tubo aleta

Os trocadores de calor tipo tubo aleta podem ser utilizados em um largo domínio de pressão

do fluido nos tubos (não ultrapassando cerca de 30 atm) e operam em temperaturas que vão desde

as baixas (nas aplicações criogênicas) até cerca de 870ºC. A densidade máxima de compactação é

cerca de 330 m2/m3, menor que a dos trocadores de calor tipo placa aleta. Os trocadores de calor

tipo tubo aleta são empregados em turbinas a gás, em reatores nucleares, em automóveis e

aeroplanos, em bombas de calor, em refrigeração, em eletrônica, criogenia, em condicionadores

de ar e muitas outras aplicações. A Figura 1.9 mostra este tipo de trocador.

FIGURA 1.9 – Trocador de calor tipo tubo aleta.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 10

1.3.2.5. Trocadores de calor regenerativo

Os trocadores de calor regenerativos podem ser estáticos ou dinâmicos. O tipo estático não

tem partes móveis e consiste em uma massa porosa (por exemplo, bolas, seixos, pós) através da

qual passam alternadamente fluidos quentes e frios. Uma válvula alternadora regula o escoamento

periódico dos dois fluidos. Durante o escoamento do fluido quente, o calor é transferido do fluido

quente para o miolo do trocador regenerativo. Depois, o escoamento do fluido quente é

interrompido e principia o escoamento do fluido frio. Durante a passagem do fluido frio, transfere-

se calor do miolo para o fluido frio. Os regeneradores do tipo estático podem ser pouco compactos,

para o uso em alta temperatura (900 a 1.500°C), como nos pré-aquecedores de ar, na fabricação

de coque e nos tanques de fusão de vidro. Podem, porém, ser regeneradores compactos para uso

em refrigeração, no motor Stirling, por exemplo.

Nos regeneradores do tipo dinâmico, o miolo tem a forma de um tambor que gira em torno de

um eixo de modo que uma parte qualquer passa periodicamente através da corrente quente e, em

seguida, através da corrente fria. O calor armazenado no miolo durante o contato com o gás quente é

transferido para o gás frio durante o contato com a corrente fria. Os regeneradores rotativos podem

operar em temperaturas convenientes para troca de calor de gás para gás, pois somente com gases a

capacidade calorífica do miolo que transfere calor é muito maior do que a capacidade calorífica do gás

escoante. Não é conveniente para a transferência de calor líquido-líquido.

1.4. NORMAS TEMA

Os trocadores de calor casco-tubo são os mais comumente utilizados na indústria, contando

com aproximadamente 60% de todos trocadores de calor usados (Hewitt, Shires, Bott, 1994).

Devido a este fato, os tipos e arranjos de trocadores de calor casco-tubo são convencionalmente

classificados de acordo com a nomenclatura da Tubular Exchanger Manufacturer’s Association

(TEMA). A nomenclatura usada pela TEMA estabelece a prática recomendada para designação

dos trocadores de calor casco-tubo mediante números e letras. A designação do tipo deve ser feita

por letras indicando a natureza do cabeçote frontal, do casco e do cabeçote posterior. Na

nomenclatura TEMA a primeira letra descreve os tipos de cabeçotes frontais, a segunda letra trata

do tipo de casco e a terceira letra fala sobre os tipos de cabeçotes posteriores.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 11

Os diferentes tipos de cascos estão ilustrados na Figura 1.10. O mais simples é o tipo TEMA

E. O tipo TEMA F possui dois passes no casco devido a uma chicana longitudinal existente. O

tipo TEMA G é o chamado tipo fluxo dividido com uma chicana longitudinal. O tipo TEMA J é

o chamado tipo fluxo dividido com uma entrada e duas saídas. Alguns tipos de trocadores de calor

são mostrados na Figura 1.11 para exemplificação do emprego das normas TEMA.

O esquema do feixe de tubos é uma importante característica do projeto térmico e hidráulico

do trocador. O projeto mecânico do feixe de tubos envolve uma cuidadosa consideração da

expansão térmica dos tubos e sua acomodação dentro do casco. Dentre as alternativas destacam-

se: Tipo tubo fixo, tipo tubo em U e tipo cabeçote flutuante.

As considerações térmicas e hidráulicas favorecem a redução de diâmetro dos tubos devido

a maior superfície de transferência de calor com um dado casco. As práticas de limpeza dos tubos

limitam os diâmetros dos tubos a um mínimo de aproximadamente 20 mm (diâmetro externo). Em

geral, quanto maiores os tubos, menor o custo do trocador para uma dada área, entretanto, tubos

muito longos pode aumentar a dificuldade do projeto do casco. Pode-se também tornar difícil

arranjar suficientes chicanas para fornecer adequado suporte aos tubos. A Figura 1.12a ilustra os

principais arranjos de tubos empregados nos trocadores casco-tubo. A Figura 1.12b mostra alguns

diferentes tipos de chicanas.

Emprega-se o layout quadrado quando há a necessidade de uma limpeza mecânica externa

do arranjo de tubos. Neste layout, o espaçamento entre centros de tubos fica em torno de 6,35 mm.

O arranjo triangular permite que mais tubos sejam colocados em um dado espaço. O espaçamento

entre os centros de tubos é o menor no arranjo triangular.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 12

FIGURA 1.10 – Nomenclatura das configurações dos trocadores de calor casco-tubo,

adaptado das normas da Tubular Exchangers Manufacturers Association.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 13

FIGURA 1.11 – Tipos de trocadores de calor casco-tubo, segundo normas TEMA.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 14

Lpp

qtp = 30º

q tp Ltp = 0,5 Ltp Lpp

Ltp Lpp = 0,866 Ltp qtp = 45º

Lpn L pt Ltp = 0,707 Ltp

Lpp = 0,707 Ltp

q tp

q tp Lpn

Ltp qtp = 90º

= Ltp = Ltp

Lpn Lpp = Ltp

1,44 Lpt

Lpp

(a) arranjos de tubos (triangular 30º e 60º, quadrado e quadrado rotacionado).

Casco

perfuração

Casco

Casco

Disco

perfuração

Arruela

Casco

Disco

Arruela

(b) diferentes tipos de chicanas.

FIGURA 1.12. Alguns exemplos de arranjos de tubos e diferentes tipos de chicanas,

segundo normas TEMA.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 15

1.5. DISTRIBUIÇÃO DE TEMPERATURA NOS TROCADORES DE CALOR

Nos trocadores de calor estacionários, a transferência de calor do fluido quente para o fluido

frio provoca variação da temperatura de um ou de ambos os fluidos que passam através do

trocador. A Figura 1.13 ilustra como a temperatura do fluido varia ao longo do percurso no

trocador de calor, para trocadores de calor com um passe. Em cada instante, a distribuição de

temperatura é plotada em função da área ou em função da distância de entrada do fluido frio no

trocador de calor. Nas configurações de escoamento multipasse e cruzado, a distribuição de

temperatura, no trocador de calor, exibe padrão mais complicado.

DT2

Escoamento contracorrente DT1

Temperatura

DT1 DT2

O fluido frio evapora

O fluido quente condensa

DT2

Temperatura

DT1 Escoamento paralelo DT2 DT1

Área (ou comprimento) Área (ou comprimento)

FIGURA 1.13 – Perfis de temperatura para trocadores de calor de passe único.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 16

1.6. O COEFICIENTE GLOBAL DE TRANSFERÊNCIA DE CALOR

Em transferência de calor é apresentado o conceito do Coeficiente Global de Transferência

de Calor (U) como uma maneira de sistematizar as diferentes resistências térmicas equivalentes

existentes num processo de troca de calor entre duas correntes de fluido, por exemplo. Com as

hipóteses de regime permanente e ausência de fontes geradoras de calor, utiliza-se o conceito das

resistências térmicas equivalentes para o cálculo do coeficiente global de transferência de calor.

Desta forma, considere a parede plana mostrada na Figura 1.14a e seu circuito equivalente

mostrado na Figura 1.14b.

TA

Fluido A (quente)

Fluido B (frio)

q

T1 TA T1 T2 TB

h1

T2 1 Dx 1

q h2

h1A kA h 2A

TB

(a) (b) Circuito equivalente

FIGURA 1.14 – Transferência de calor através de uma parede plana.

O calor transferido através da parede plana da Figura 1.14a é dado por (Holman, 1983):

𝑇𝐴 − 𝑇𝐵

𝑞̇ =

1 ∆𝑥 1 (1.1)

+ +

ℎ1 𝐴 𝑘𝐴 ℎ2 𝐴

Sendo TA e TB as temperaturas dos fluidos em cada lado da parede. O coeficiente global de

transferência de calor é definido pela relação (Holman, 1983):

Q U A DTtotal (1.2)

Do ponto de vista do projeto de trocadores de calor, a parede plana não é de utilização muito

freqüente; um caso mais importante a ser considerado é o trocador de calor de tubo duplo, mostrado

na Figura 1.5. Nesta aplicação, um dos fluidos escoa pelo interior do tubo interno enquanto o outro

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 17

fluido escoa pelo espaço anular entre os dois tubos. A relação para o calor transferido neste caso é

dada pela equação (1.3).

𝑇𝐴 − 𝑇𝐵

𝑞̇ =

1 𝑙𝑛(𝑟𝑒 ⁄𝑟𝑖 ) 1 (1.3)

+ +

ℎ𝑖 𝐴𝑖 2𝜋𝑘𝐿 ℎ𝑒 𝐴𝑒

Os índices i e e referem-se às superfícies interna e externa do tubo de menor diâmetro e r é

o raio desse tubo. O coeficiente global de transferência de calor pode ser baseado tanto na área

interna quanto na área externa. Desta forma (Holman, 1983):

1

Ui

1 A i ln(re /ri ) A i 1 (1.4a)

hi 2kL Ae h e

1

Ue

A e 1 A e ln(re /ri ) 1 (1.4b)

Ai h i 2kL he

Embora os projetos finais de trocadores de calor sejam feitos com base em cálculos

cuidadosos de U, é conveniente dispor-se de uma relação de valores do coeficiente global de

transferência de calor para diversas situações que possam ser encontradas na prática. A Tabela 1

apresenta uma relação resumida dos valores de U. Outras tabelas com valores de U podem ser

encontradas em apêndices de livros de transferência de calor. Em muitos casos, o valor de U é

controlado por apenas um dos coeficientes de transferência de calor por convecção. Na maioria

dos problemas práticos a resistência térmica de condução é pequena se comparada com as

resistências de convecção. Desta forma, se um valor de h for significativamente menor que o outro

valor, a tendência é que este valor seja dominante na equação de U.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 18

TABELA 1 – Valores aproximados dos coeficientes globais de transferência de calor

(Holman, 1983).

Situação física U [W/m2 °C]

Parede com superfície externa de tijolo aparente, revestida

2,55

internamente de gesso e não isolada.

Parede estrutural, revestida internamente de gesso:

Não isolada 1,42

Isolada com lã de rocha 0,4

Janela de vidro simples. 6,2

Janela de vidro duplo. 2,3

Condensador de vapor. 1100-5600

Aquecedor de água de alimentação. 1000-8500

Condensador de Freon-12 resfriado com água. 280-850

Trocador de calor água-água. 850-1700

Trocador de calor tipo tubo aleta, água nos tubos, ar fora dos tubos. 25-55

Trocador de calor água-óleo. 100-350

Vapor - óleo combustível leve. 170-340

Vapor - óleo combustível pesado. 56-170

Vapor - querosene ou gasolina. 280-1140

Trocador de calor tipo tubo aleta, vapor nos tubos, ar fora dos tubos

28-280

(lado ar).

Trocador de calor tipo tubo aleta, vapor nos tubos, ar fora dos tubos

400-4000

(lado vapor).

Condensador de amônia, água nos tubos. 850-1400

Condensador de álcool, água nos tubos. 255-680

Trocador de calor gás-gás. 10-40

Exemplo 1:

Um tubo de 10 cm de diâmetro, contendo vapor de água em seu interior, cuja temperatura

superficial externa é de 110°C, passa por uma zona aberta que não está protegida contra o vento.

Determine a razão de perda de calor do tubo por unidade de comprimento, quando o ar está a 1

atm e a 10°C e o vento sopra através do tubo a uma velocidade de 8 m/s.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 19

Hipóteses: (1) Existem condições estacionárias de operação; (2) Os efeitos de radiação são

desprezíveis; (3) O ar é um gás ideal.

As propriedades do ar na temperatura de filme Tf [Tf = (110 + 10)/2 = 60] de 60°C e pressão de 1

atm são (Tabela A-15 Çengel): k = 0,02808 [W/m.K]; Pr = 0,7202; = 1,896×105 [m2/s]

𝑣⃗ 𝐷ℎ (8 𝑚/𝑠)(0,10 𝑚)

𝑅𝑒 = = = 42190 (𝑟𝑒𝑔𝑖𝑚𝑒 𝑡𝑢𝑟𝑏𝑢𝑙𝑒𝑛𝑡𝑜)

𝜈 (1,896.10−5 𝑚2 /𝑠)

O número de Nusselt pode ser determinado a partir da equação de Sieder Tate (considerando a

viscosidade na parede do lado de fora, w, como sendo a viscosidade do ar a 110ºC – Tabela A.15

do Çengel):

1/3 𝜇 0,14

𝑁𝑢 = 0,027𝑅𝑒𝐷0,8 𝑃𝑟 ( )

𝜇𝑤

0,14

2,008.10−5

𝑁𝑢 = 0,027 × (42190)0,8 (0,7202)1/3 ( )

2,2225.10−5

𝑁𝑢 = 119,63

𝑘 0,02808

ℎ = 𝑁𝑢 = 119,63 × ( )

𝐷 0,10

𝑊

ℎ = 33,59

𝑚2 º𝐶

Assim, a razão da transferência de calor por metro de tubo será:

𝐴𝑒 = 𝜋𝐷𝐿 = 𝜋(0,1 𝑚)(1 𝑚) = 0,314 𝑚2

𝑄̇ = ℎ 𝐴 (𝑇𝑤 − 𝑇∞ ) = 33,59 × 0,314 × (110 − 10) = 1055,34 𝑊

Exemplo 2:

Óleo quente deve ser resfriado em um trocador de calor duplo tubo em contracorrente. Os tubos

de cobre internos têm um diâmetro de 2 cm e espessura desprezível. O diâmetro interno do tubo

externo (casco) é de 3 cm. A água escoa através do tubo a uma taxa de 0,5 kg/s e o óleo, através

do casco, a uma taxa de 0,8 kg/s. Considerando as temperaturas médias da água e do óleo 45ºC e

80ºC, respectivamente, determinar o coeficiente global de transferência de calor deste trocador.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 20

Hipóteses:

• A resistência térmica do tubo interno é desprezível, uma vez que o material do tubo

é altamente condutor e a sua espessura é desprezível.

• Tanto o escoamento do óleo quanto o escoamento da água são completamente

desenvolvidos.

• As propriedades do óleo e da água são constantes.

As propriedades da água a 45ºC são (Tabela A-9 do Çengel):

= 990,1 kg/m3 Pr = 3,91 k = 0,637 W/m.ºC = / = 0,602×10-6 m2/s

As propriedades do óleo a 80ºC são (Tabela A-13 do Çengel):

= 852 kg/m3 Pr = 499,3 k = 0,138 W/m.ºC = / = 3,794×10-5 m2/s

O coeficiente global de transferência de calor (U) pode ser determinado a partir de:

1 1 1

U hi ho

Sendo: hi e ho os coeficientes de transferência de calor por convecção dentro e fora do tubo,

respectivamente, que devem ser determinados usando as relações de convecção forçada.

O diâmetro hidráulico para um tubo circular é o próprio diâmetro do tubo (Dh = 0,02 m). A

velocidade média (umed,tubo) da água no tubo e o número de Reynolds são:

𝑚̇ 𝑚̇ 0,5 𝑚

𝑢𝑚𝑒𝑑,𝑡𝑢𝑏𝑜 = = 2

= 2

= 1,61

𝜌 𝐴𝑡 𝜌 0,25 𝜋 𝐷 990,1 × 0,25 × 𝜋 × 0,02 𝑠

𝑢𝑚𝑒𝑑,𝑡𝑢𝑏𝑜 𝐷ℎ 1,61 (𝑚/𝑠) × 0,02(𝑚)

𝑅𝑒 = = = 53490

𝜈 0,602. 10−6 (𝑚2 /𝑠)

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 21

O número de Reynolds é superior a 10000, o que implica que o escoamento da água no

interior do tubo é turbulento. Considerando o escoamento plenamente desenvolvido, o número de

Nusselt pode ser determinado a partir de:

ℎ 𝐷ℎ

𝑁𝑢 = = 0,023 𝑅𝑒 0,8 𝑃𝑟 0,4 = 0,023 × (53490)0,8 × (3,91)0,4 = 240,6

𝑘

𝑘 0,637 (𝑊/𝑚. 𝐾) 𝑊

ℎ𝑖 = 𝑁𝑢 = × 240,6 = 7663 2

𝐷ℎ 0,02 𝑚 𝑚 .𝐾

Agora, repete-se a análise acima para o óleo. As propriedades do óleo a 80ºC são:

= 852 kg/m3 ; k = 0,138 W/(m.ºC) ; = / = 3,794 x 10-5 m2/s; Pr = 499,3

O diâmetro hidráulico no espaço anular é: 𝐷ℎ = 𝐷0 − 𝐷𝑖 = 0,03 − 0,02 = 0,01 𝑚

A velocidade média (umed,anel) e o número de Reynolds são:

𝑚̇ 𝑚̇ 0,8 𝑚

𝑢𝑚𝑒𝑑,𝑎𝑛𝑒𝑙 = = = = 2,39

𝜌 𝐴𝑎𝑛𝑒𝑙 𝜌 0,25 𝜋 (𝐷02 − 𝐷𝑖2 ) 852 × 0,25 × 𝜋 × (0,032 − 0,022 ) 𝑠

𝑢𝑚𝑒𝑑,𝑎𝑛𝑒𝑙 𝐷ℎ 2,39 (𝑚/𝑠) × 0,01(𝑚)

𝑅𝑒 = = = 630

𝜈 3,794. 10−5 (𝑚2 /𝑠)

O número de Reynolds para o escoamento do óleo é inferior a 2300, o que implica que o

escoamento é laminar. Considerando o escoamento plenamente desenvolvido, o número de

Nusselt no espaço anular (Nu0), que corresponde a (Di/Do = 0,02/0,03 = 0,667) pode ser

determinado a partir da Tabela a seguir por interpolação como Nu = 4,574.

Tabela: Número de Nusselt para escoamento laminar completamente desenvolvido em anel circular com uma

superfície isolada e outra isotérmica (Kays and Perkins).

Di/Do Nui Nuo

0,00 -- 3,66

0,05 17,46 4,06

0,10 11,56 4,11

0,25 7,37 4,23

0,50 5,74 4,43

1,00 4,86 4,86

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 22

𝑘 0,138 (𝑊/𝑚. 𝐾) 𝑊

ℎ0 = 𝑁𝑢 = × 4,574 = 63,12 2

𝐷ℎ 0,01 𝑚 𝑚 .𝐾

O coeficiente global de transferência de calor para este trocador será:

1 1 𝑊

𝑈= = = 62,60

1 1 1 1 𝑚2 . 𝐾

+

ℎ𝑖 ℎ0 7663 + 63,12

Note que U ho, uma vez que hi ho. Quando a diferença de valores entre os coeficientes

de convecção é grande, o valor do coeficiente global de transferência de calor aproxima-se do

menor valor.

1.6.1. Fator de incrustação

Depois de um período de operação, as superfícies de transferência de calor de um trocador

de calor podem ficar cobertas por partículas presentes nos escoamentos ou sofrer um processo de

corrosão resultante das interações entre os fluidos e o material utilizado na construção do trocador

de calor. Neste caso, a resistência térmica aumenta, o que reduz a taxa de transferência de calor.

O dano econômico das incrustações pode ser atribuído: (1) ao maior dispêndio de capital em

virtude de unidades superdimensionadas; (2) às perdas de energia devidas à baixa eficiência

térmica; (3) aos custos associados à limpeza periódica dos trocadores de calor; (4) à perda de

produção durante o desmonte para a limpeza.

Epstein (apud Özisik, 1985) delineou as seis seguintes categorias de incrustação:

1. Incrustação por precipitação: cristalização da substância dissolvida na solução sobre a

superfície de transferência de calor.

2. Incrustação por sedimentação: acúmulo de sólidos finamente divididos, suspensos no fluido do

processo sobre a superfície de transferência de calor.

3. Incrustação por reação química: a formação de depósitos sobre a superfície de transferência de

calor, por reação química.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 23

4. Incrustação por corrosão: o acúmulo de produtos de corrosão sobre a superfície de transferência

de calor.

5. Incrustação biológica: o depósito de microrganismos na superfície de transferência de calor.

6. Incrustação por solidificação: a cristalização de um líquido puro ou de um componente de fase

líquida sobre a superfície de transferência de calor sub-resfriada.

O mecanismo de incrustação é muito complicado. Baseada na experiência dos fabricantes e

dos usuários, a Tubular Exchangers Manufacturers Association (TEMA) preparou tabelas de

fatores de incrustação como guia nos cálculos da transferência de calor. A Tabela 2 apresenta os

valores recomendados de fatores de incrustação para alguns fluidos. Outros fatores de incrustação

podem ser encontrados nos apêndices de livros, tais como o livro “Processos de Transmissão de

Calor” do autor Kern.

TABELA 2 – Fatores de incrustação (Holman, 1983).

Tipo de fluido Fator de incrustação [m2°C/W]

Água destilada, água do mar, águas fluviais, água de

0,0001

alimentação de caldeiras (abaixo de 50°C)

Água destilada, água do mar, águas fluviais, água de

0,0002

alimentação de caldeiras (acima de 50°C)

Óleo combustível 0,0009

Vapor (livre de óleo) 0,0001

Refrigerantes (líquido) 0,0002

Refrigerantes (vapor) 0,0004

Vapores de álcool 0,0001

Ar industrial 0,0004

Exemplo 3:

Um trocador de calor de tubo duplo é construído com um tubo interno de aço inoxidável (k = 15,1

W/m.K) de diâmetro interno (Di,i) de 15 mm e diâmetro externo (Di,o) de 19 mm e um casco externo

de diâmetro interno (Di,e) de 32 mm. O coeficiente de transferência de calor por convecção (hi) é

800 W/m2.K sobre a superfície interna do tubo e (ho) 1200 W/m2.K sobre a superfície externa do

tubo. Para um fator de incrustação (Rf,i) de 0,0004 m2.K/W no lado do tubo e (Rf,o) 0,0001 m2.K/W

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 24

no lado do casco, determinar (a) a resistência térmica do trocador de calor por unidade de

comprimento e (b) os coeficientes globais de transferência de calor (Ui e Uo) baseados nas

superfícies interna e externa do tubo, respectivamente.

A resistência térmica de um trocador de calor com incrustação em ambas as superfícies de

transferência de calor pode ser dada por:

1 𝑅𝑓𝑖 𝑙𝑛(𝐷0 ⁄𝐷𝑖 ) 𝑅𝑓0 1

𝑅= + + + +

ℎ𝑖 𝐴𝑖 𝐴𝑖 2𝜋𝑘𝐿 𝐴0 ℎ0 𝐴0

Sendo:

𝐴𝑖 = 𝜋𝐷𝑖 𝐿 = 𝜋(0,015 𝑚)(1 𝑚) = 0,0471 𝑚2

𝐴0 = 𝜋𝐷0 𝐿 = 𝜋(0,019 𝑚)(1 𝑚) = 0,0597 𝑚2

Substituindo na equação de resistência térmica total, tem-se:

1 0,0004 𝑙𝑛(0,019⁄0,015) 0,0001 1

𝑅= + + + +

800 × 0,0471 0,0471 2𝜋 × 15,1 × 1 0,0597 1200 × 0,0597

A resistência térmica total será: R = 0,0532 ºC/W

Note que cerca de 19% da resistência térmica total é devido as incrustações, neste caso, e

cerca de 5% é devido ao tubo de aço que separa os dois fluidos. O restante (76%) é devido às

resistências de convecção.

b) Conhecendo a resistência térmica total e as superfícies de transferência de calor, os

coeficientes globais de transferência baseados nas superfícies interna e externa do tubo são:

1 1 𝑊

𝑈𝑖 = = = 399 2

𝑅 𝐴𝑖 0,0532 × 0,0471 𝑚 º𝐶

1 1 𝑊

𝑈0 = = = 315 2

𝑅 𝐴0 0,0532 × 0,0597 𝑚 º𝐶

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 25

1.7. DIFERENÇA MÉDIA LOGARÍTMICA DE TEMPERATURA (DTLM)

Na análise térmica dos trocadores de calor, a taxa total de transferência de calor (Q) através

do trocador é uma quantidade de interesse primordial. Concentrando a atenção nos trocadores de

calor de passe único, que têm a configuração de escoamento do tipo ilustrado na Figura 1.15

(observar o trocador de correntes paralelas ilustrado na Figura 1.5b). Como hipótese de trabalho,

vamos considerar fluido quente no tubo central e fluido frio no espaço anular entre tubo central e

casco. O fluido quente entra à temperatura Tq,e e sai à temperatura Tq,s. Por outro lado, o fluido frio

entra à temperatura Tf,e e sai à Tf,s. O comprimento do trocador é L e a área de troca é A. Neste

estudo, considera-se uma área elementar (dA) de troca de calor e depois integra-se os elementos

para abranger toda a área.

Temperatura

Tq,e

mq

-dTq

Tq,s

dQ

DT1 DT2

Tf,s

mf +dTf

Tf,e

dA

Área (ou comprimento) do TC

FIGURA 1.15 – Nomenclatura para a dedução da diferença de temperatura média

logarítmica DTLM.

A taxa de transferência de calor (dQ) do fluido quente para o frio, através de uma área

elementar (dA) é dada por:

𝑑𝑄 = 𝑈 𝑑𝐴 (𝑇𝑞 − 𝑇𝑓 ) (1.5)

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 26

Aplicando a Primeira Lei da Termodinâmica para relacionar as quantidades de troca de calor:

Fluido quente: 𝑑𝑄̇ = −𝑚̇𝑞 𝐶𝑝𝑞 𝑑𝑇𝑞 (1.6a)

Fluido frio: 𝑑𝑄̇ = −𝑚̇𝑓 𝐶𝑝𝑓 𝑑𝑇𝑓 (1.6b)

Sendo: Cpq e Cpf os calores específicos a pressão constante do fluido quente e do fluido frio,

respectivamente, e dTq e dTf as variações das temperaturas dos fluidos frio e quente,

respectivamente. O sinal negativo foi utilizado pois sabe-se de antemão que se uma corrente se

esfria, a outra se esquenta. Isto é, necessariamente os sinais de dTq e dTf devem ser opostos.

As equações (1.6a) e (1.6b) podem ser escritas na forma:

Fluido quente: 𝑑𝑄

𝑑𝑇𝑞 = − (1.7a)

𝑚̇𝑞 𝐶𝑝𝑞

Fluido frio: 𝑑𝑄

𝑑𝑇𝑓 = (1.7b)

𝑚̇𝑓 𝐶𝑝𝑓

Notando que dQ no fluido quente e dQ no fluido frio são iguais, pode-se escrever que:

1 1

𝑑(𝑇𝑞 − 𝑇𝑓 ) = − ( + ) 𝑑𝑄 (1.8)

𝑚̇𝑞 𝐶𝑝𝑞 𝑚̇𝑓 𝐶𝑝𝑓

Substituindo a equação (1.5) na equação (1.8), tem-se:

1 1

𝑑(𝑇𝑞 − 𝑇𝑓 ) = − ( + ) 𝑈 𝑑𝐴 (𝑇𝑞 − 𝑇𝑓 ) (1.9)

𝑚̇𝑞 𝐶𝑝𝑞 𝑚̇𝑓 𝐶𝑝𝑓

Para resolução da equação (1.9), deve-se considerar as seguintes hipóteses: (i) regime

permanente; (ii) calores específicos não são funções da temperatura (se a faixa de variação for

muito grande, valores médios devem ser usados); (iii) escoamento totalmente desenvolvido,

implicando que os coeficientes de troca de calor por convecção, h, e o coeficiente global, U, são

constantes ao longo do trocador.

Percebe-se que a última hipótese (iii) é realmente a mais séria e supõe um trocador muito

longo. Normalmente, os coeficientes de troca de calor por convecção são muito elevados nas

regiões de entrada dos trocadores. Na prática, isto pode dificultar o projeto de um trocador novo

ou mascarar a análise do desempenho do trocador real comparado ao teórico. De toda forma, esta

hipótese é importante para uma análise teórica como a que se pretende realizar aqui.

Separando as variáveis na equação (1.9) e integrando a equação, desde A = 0 até A = A,

obedecendo às condições de contorno:

Área Fluido Quente Fluido Frio Diferença

Entrada: A=0 Tq,e Tf,e Tq,e - Tf,e

Saída: A=A Tq,s Tf,s Tq,s - Tf,s

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 27

Isto resulta em:

𝑇𝑞,𝑠 − 𝑇𝑓,𝑠 1 1

𝑙𝑛 ( ) = −( + )𝑈 𝐴 (1.10)

𝑇𝑞,𝑒 − 𝑇𝑓,𝑒 𝑚̇𝑞 𝐶𝑝𝑞 𝑚̇𝑓 𝐶𝑝𝑓

Lembrando as expressões da 1a Lei da Termodinâmica para cada uma das correntes:

𝑄̇𝑞 = 𝑚̇𝑞 𝐶𝑝𝑞 (𝑇𝑞,𝑒 − 𝑇𝑞,𝑠 ) (1.11a)

𝑄̇𝑓 = 𝑚̇𝑓 𝐶𝑝𝑓 (𝑇𝑓,𝑠 − 𝑇𝑓,𝑒 ) (1.11b)

Entretanto, é claro que 𝑄̇𝑞 = 𝑄̇𝑓 , chamando simplesmente de Q. Assim:

1 1 [(𝑇𝑞,𝑒 − 𝑇𝑞,𝑠 ) + (𝑇𝑓,𝑠 − 𝑇𝑓,𝑒 )]𝑈 𝐴

( + )= (1.12)

𝑚̇𝑞 𝐶𝑝𝑞 𝑚̇𝑓 𝐶𝑝𝑓 𝑄̇

Substituindo a equação (1.12) na equação (1.10), que relaciona U, obtém-se:

𝑇𝑞,𝑠 − 𝑇𝑓,𝑠 [(𝑇𝑞,𝑒 − 𝑇𝑞,𝑠 ) + (𝑇𝑓,𝑠 − 𝑇𝑓,𝑒 )]𝑈 𝐴

𝑙𝑛 ( )=− (1.13)

𝑇𝑞,𝑒 − 𝑇𝑓,𝑒 𝑄̇

Ou seja:

[(𝑇𝑞,𝑒 − 𝑇𝑞,𝑠 ) + (𝑇𝑓,𝑠 − 𝑇𝑓,𝑒 )]

𝑄̇ = 𝑈 𝐴 (1.14)

𝑇𝑞,𝑠 − 𝑇𝑓,𝑠

−𝑙𝑛 (𝑇 − 𝑇 )

{ 𝑞,𝑒 𝑓,𝑒 }

A relação (1.14) é do tipo Q = U A DT. O termo entre chaves é conhecido como a diferença

média logarítmica de temperaturas (DTLM). Operando neste termo, pode-se escrevê-lo de forma

ligeiramente diferente, mais usual:

∆𝑇𝑒𝑛𝑡𝑟𝑎𝑑𝑎 − ∆𝑇𝑠𝑎í𝑑𝑎

∆𝑇𝐿𝑀 = (1.15)

𝑙𝑛(∆𝑇𝑒𝑛𝑡𝑟𝑎𝑑𝑎 ⁄∆𝑇𝑠𝑎í𝑑𝑎 )

Com as seguintes definições: (∆𝑇𝑒𝑛𝑡𝑟𝑎𝑑𝑎 = 𝑇𝑞,𝑒 − 𝑇𝑓,𝑒 ) e (∆𝑇𝑠𝑎í𝑑𝑎 = 𝑇𝑞,𝑠 − 𝑇𝑓,𝑠 ) . Para um

trocador de calor de correntes paralelas, a entrada e a saída são óbvias. Entretanto, para trocadores

de correntes opostas ou cruzadas, a situação é um pouco mais complexa. Por isto, é comum alterar

a definição dada pela equação (1.15) para:

∆𝑇𝑚á𝑥𝑖𝑚𝑎 − ∆𝑇𝑚í𝑛𝑖𝑚𝑎

∆𝑇𝐿𝑀 = (1.16)

𝑙𝑛(∆𝑇𝑚á𝑥𝑖𝑚𝑎 ⁄∆𝑇𝑚í𝑛𝑖𝑚𝑎 )

Naturalmente, há uma diferença entre os dois cálculos, normalmente muito pequena.

Exemplos de como exercitar o conceito de diferença média de temperatura podem ser encontrados

em vários livros textos de transferência de calor.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 28

1.7.1. Diferença média de temperatura corrigida

O conceito da diferença média logarítmica de temperaturas foi desenvolvido para um

trocador de tubo concêntrico, bastante simples. Entretanto, há situações mais sofisticadas como

aquelas envolvendo trocadores de passes múltiplos cujos tratamentos matemáticos são bastante

complexos. Consequentemente é usual utilizar um procedimento corretivo simples para facilitar

os cálculos:

𝑄̇ = 𝑈 𝐴(𝐹 ∆𝑇𝐿𝑀 ) (1.17)

Sendo: F o fator de correção, que é determinado a partir de gráficos como os das Figuras

1.16 a 1.20 para diversas configurações. Nestes gráficos, F é função de dois parâmetros

adimensionais, P e R, que são:

T1 T2 Tq, e Tq,s

R

t1 t 2 Tf , e Tf , s

(1.18a)

t 2 t1 Tf , s Tf , e

P

T1 t1 Tq, e Tf , e (1.18b)

FIGURA 1.16 – Fator de correção (F) para trocador de calor casco-tubo com um passe no casco e

dois (ou um múltiplo de dois) passes no tubo (Bejan, 1996).

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 29

FIGURA 1.17 – Fator de correção (F) para trocador de calor casco-tubo com dois passes no casco e

quatro (ou múltiplo de quatro) passes no tubo (Bejan, 1996).

FIGURA 1.18 – Fator de correção (F) para trocador de calor com correntes cruzadas, com os dois

escoamentos não misturados e com passes únicos (Bejan, 1996).

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 30

FIGURA 1.19 – Fator de correção (F) para trocador de calor com correntes cruzadas, com um

escoamento não misturado, outro misturado, e com passes únicos (Bejan, 1996).

FIGURA 1.20 – Fator de correção (F) para trocador de calor com correntes cruzadas, com os dois

escoamentos misturados e com passes únicos (Bejan, 1996).

Exemplo 4:

Água entra em um tubo fino de cobre de 2,5 cm de diâmetro interno de um trocador de calor a

15ºC, a uma taxa de 0,3 kg/s e é aquecida pela condensação de vapor a 120ºC do lado de fora. Se

o coeficiente médio de transferência de calor é de 800 W/m2K, determinar o comprimento do tubo

necessário para aquecer a água até 115ºC.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 31

HIPÓTESES: (i) existem condições operacionais permanentes; (ii) as propriedades do fluido

são constantes; (iii) o coeficiente de transferência de calor por convecção é constante; (iv) a

resistência de condução de calor pelo cobre é desprezível, de forma que a temperatura da superfície

interna do tubo é igual a temperatura de condensação do vapor.

O calor específico da água na temperatura média do fluxo (Tm = (15+115)/2 = 65ºC) é de

4187 J/kg.K. O calor latente de condensação da água a 120ºC é de 2203 kJ/kg. Conhecendo as

temperaturas de entrada e saída da água, a taxa de transferência de calor pode ser determinada por:

𝑄̇ = 𝑚̇á𝑔𝑢𝑎 𝐶𝑝á𝑔𝑢𝑎 (𝑇𝑒 − 𝑇𝑠 ) = 0,3 × 4187 × (115 − 15) = 125610 𝑊

A diferença média logarítmica de temperaturas será:

∆𝑇𝑚á𝑥 − ∆𝑇𝑚í𝑛 105 − 5

∆𝑇𝐿𝑀 = = = 32,85º𝐶

∆𝑇𝑚á𝑥 105

𝑙𝑛 ( ∆𝑇 ) 𝑙𝑛 ( )

𝑚í𝑛 5

A superfície de transferência de calor será:

𝑄̇ 125610

𝐴𝑠𝑢𝑝 = = = 4,78 𝑚2

𝑈 × ∆𝑇𝐿𝑀 800 × 32,85

O comprimento do tubo será:

𝐴𝑠𝑢𝑝 4,78

𝐿= = = 61 𝑚𝑒𝑡𝑟𝑜𝑠

𝜋𝐷 𝜋 × 0,025

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 32

A temperatura média da água durante o processo de aquecimento é de 65ºC, e a diferença

média aritmética de temperatura é de 55ºC (DTm = 120 – 65). Usando esse valor ao invés da

diferença média logarítmica de temperaturas, o comprimento do tubo seria de 36 metros. Um erro

de 25 m. Isso nos mostra a importância de usar a diferença média logarítmica de temperaturas.

Exemplo 5:

Um trocador de calor, casco e tubos, deve ser projetado para aquecer 2,5 kg/s de água de 15 a

85ºC. O aquecimento deve ser feito utilizando óleo de motor, que está disponível a 160ºC,

escoando ao longo do casco do trocador. O óleo é capaz de prover um coeficiente médio de troca

de calor por convecção de he = 400 W/m2.K no lado exterior dos tubos. Considera-se que 10 tubos

conduzam a água. Cada tubo, de paredes finas, tem diâmetro igual a 25 mm, e passam 8 vezes

através do casco. Se o óleo deixar o trocador a 100ºC, qual é a sua vazão? Qual deve ser o

comprimento dos tubos para que o aquecimento se verifique? (Considere o Cp do óleo a 130ºC

igual a 2350 J/kg.K)

SOLUÇÃO

O primeiro passo será listar de forma mais organizada as informações passadas pelo enunciado.

Portanto:

Fluido Tentrada Tsaída Vazão Mássica

Quente: óleo 160ºC 100ºC ?

Frio: água 15ºC 85ºC 2,5 kg/s

Outras informações:

• hext: 400 W/m2.K; Casco e Tubos;

• 10 Tubos, D = 25 mm, 8 passes; 1 passe no casco;

• calor trocado: ? DTLM: ?

• Área: ?

Propriedades Óleo (Tm = 130ºC) Água (Tm = 50ºC)

Cp [J/kg.K] 2350 4181

[N.s/m2] 547.10-6

k [W/m.K] 0,643

Pr 3,56

Inicialmente determina-se o calor trocado por aplicação direta do balanço de energia:

Q m f C f Tf ,e Tf ,s 2,5 4181 85 15 731675 W

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 33

Por outro lado, o mesmo balanço de energia indica que:

Q m q C q Tq ,e Tq ,s m f C f Tf ,e Tf ,s

Assim, pode-se determinar a vazão mássica de óleo:

731675 𝑘𝑔

𝑚̇ó𝑙𝑒𝑜 = = 5,19

2350 × (160 − 100) 𝑠

Comprimento necessário: Q = U A (F DTLM). Em primeiro lugar, determina-se U. Conforme

mencionado, os tubos têm paredes finas. Logo, têm-se duas únicas resistências térmicas

equivalentes: uma devida à convecção interna e a outra à convecção externa. Como he é dado do

problema (400 W/m2.K), precisa-se determinar hi. Para isto, há a necessidade de conhecer o

número de Reynolds para o fluido no interior do tubo:

𝜌 𝑢𝑚𝑒𝑑 𝐷ℎ 4 𝑚̇á𝑔𝑢𝑎

𝑅𝑒 = =

𝜇 𝜋𝐷𝜇

A vazão mássica de água foi dada como sendo 2,5 kg/s. Entretanto, o valor que interessa aqui é a

vazão mássica que passa em um tubo e não em 10 tubos. Assim, considerando uma divisão

uniforme entre os dez tubos, em cada tubo irá passar 0,25 kg/s de água. O número de Reynolds

será:

4 𝑚̇á𝑔𝑢𝑎 4 × 0,25

𝑅𝑒 = = = 23276,77 (𝑓𝑙𝑢𝑥𝑜 𝑡𝑢𝑟𝑏𝑢𝑙𝑒𝑛𝑡𝑜)

𝜋𝐷𝜇 𝜋 × 0,025 × 547. 10−6

O valor indicado pelo número de Reynolds mostra um fluxo turbulento da água no tubo. Assim,

determina-se o número de Nusselt e o coeficiente de troca de calor por convecção a partir da

correlação de Sieder Tate. Para isso, será adotada a temperatura média do outro fluido (130ºC)

como a temperatura na parede, para determinação da viscosidade na parede - w):

1

𝑁𝑢 = 0,027𝑅𝑒 0,8 𝑃𝑟 3 (𝜇 ⁄𝜇𝑤 )0,14

𝑁𝑢 = 0,027 × (23276,77)0,8 × (3,56)1/3 (547. 10−6 ⁄213. 10−6 )0,14 = 146,58

𝑘 0,643 (𝑊/𝑚. 𝐾) 𝑊

ℎ𝑖 = 𝑁𝑢 = × 146,58 = 3769,94 2

𝐷ℎ 0,025 𝑚 𝑚 .𝐾

O coeficiente global de transferência de calor para este trocador será:

1 1 𝑊

𝑈= = = 361,63

1 1 1 1 𝑚2 . 𝐾

+

ℎ𝑖 ℎ0 3769,94 + 400

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 34

A determinação do fator F é feita através da Figura a seguir (um passe na carcaça e 8 nos

tubos). Para isto, determinam-se os valores de R e de P:

• Valor de R = (160 - 100) / (85 - 15) = 0,86

• Valor de P = (85 - 15) / (160 - 15) = 0,48

No gráfico, encontramos o valor de F = 0,87 (aproximadamente). A diferença média

logarítmica de temperaturas é encontrada supondo que o trocador de calor está em fluxo

contracorrente. Logo:

(100 − 15) − (160 − 85)

∆𝑇𝐿𝑀 = = 79,9º𝐶

100 − 15

𝑙𝑛 ( )

160 − 85

Assim, para 10 tubos:

𝑄̇ 731675

𝐿= = = 𝟑𝟕, 𝟎𝟔 𝒎

𝑈 (𝑁𝜋𝐷)𝐹 ∆𝑇𝐿𝑀 361,63 × (10 × 𝜋 × 0,025) × 0,87 × 79,90

Observações finais: (a) A hipótese que U seja constante ao longo do tubo deve ser verificada. (b)

Como há 8 passes nos tubos, o comprimento do casco será 37,06/8 = 4,63 metros. Ou seja, o

comprimento será de 5 metros, considerando o espaço para acomodação dos espelhos e chicanas.

1.8. MÉTODO DE ANÁLISE DA EFETIVIDADE – NUT

Analisar o trocador de calor a partir da diferença média logarítmica (DMLT) é simples

quando as temperaturas de entrada dos fluidos são conhecidas e as temperaturas de saídas são

especificadas ou quando podem ser facilmente determinadas pelo balanço de energia. O valor da

média logarítmica do fluxo de troca de calor e do coeficiente global de troca de calor (U)

possibilitam a determinação da superfície de troca necessária que é, em geral, o objetivo a ser

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 35

alcançado. Entretanto, em inúmeras situações, o uso do método DTLM requer um procedimento

iterativo. Nestas situações, o uso de uma alternativa, chamada de método da efetividade (-NUT),

é desejável.

Para definir a efetividade de um trocador de calor, deve-se primeiro definir a máxima taxa

de troca de calor para o trocador em estudo (Qmax). Considere as distribuições de temperatura em

um trocador de calor com correntes contrárias (mostrado na Figura 1.13, escoamento

contracorrente) A taxa de transferência de calor real (Q) pode ser escrita como Cq(Tq,e – Tq,s) ou

como Cf(Tf,s – Tf,e).

Considere agora um aumento no tamanho trocador de calor, com o objetivo de aumentar Q,

enquanto mantêm-se as duas temperaturas de alimentação fixas (Tq,e e Tf,e). Deste modo, as

diferenças locais de temperatura decrescem ao longo do trocador de calor (as duas curvas se

aproximam). Em outras palavras, Tf,s migra para Tq,e e Tq,s migra para Tf,e. Durante o processo de

“aumento do tamanho do trocador de calor”, a primeira temperatura de descarga a se tornar igual

a outra temperatura de alimentação é da corrente com Cmin, ou seja, Tf,s = Tq,e. A partir deste ponto,

a temperatura de descarga do escoamento frio (Tf,s) permanece igual a Tq,e não importando qual

seja o aumento do trocador de calor (se isto acontecesse, violar-se-ia a Segunda Lei da

Termodinâmica).

Resumindo, como a taxa de transferência de calor é Cmin(Tf,s – Tf,e), Tf,e é fixo e levando em

consideração que Tf,s não pode exceder a Tq,e, o valor máximo de Q é dado por:

𝑄̇𝑚𝑎𝑥 = 𝐶𝑚𝑖𝑛 (𝑇𝑞𝑒 − 𝑇𝑓𝑒 ) (1.19)

Pode-se definir então a efetividade como sendo a razão entre a troca de calor efetivamente

conseguida pela máxima troca de calor possível, em igualdades de condições. Isto é:

𝑄̇𝑒𝑓

𝜀= (1.20)

𝑄̇𝑚𝑎𝑥

Ou seja, o calor efetivamente trocado pode ser expresso como:

𝑄̇𝑒𝑓 = 𝑄̇ = 𝜀 𝐶𝑚𝑖𝑛 (𝑇𝑞𝑒 − 𝑇𝑓𝑒 ) (1.21)

Segue-se que:

𝐶𝑞 (𝑇𝑞𝑒 − 𝑇𝑞𝑠 )

𝜀= (1.21a)

𝐶𝑚𝑖𝑛 (𝑇𝑞𝑒 − 𝑇𝑓𝑒 )

𝐶𝑓 (𝑇𝑓𝑠 − 𝑇𝑓𝑒 )

𝜀= (1.21b)

𝐶𝑚𝑖𝑛 (𝑇𝑞𝑒 − 𝑇𝑓𝑒 )

Segue agora dois casos básicos: trocadores de correntes paralelas e de correntes opostas

(conforme visto na Figura 1.5).

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 36

1.8.1. Correntes paralelas

A efetividade de um trocador de correntes paralelas para o caso do fluido quente ter a menor

capacitância é dada pela equação (1.22).

𝑄𝑒𝑓𝑒𝑡 (𝑚̇𝑞 𝐶𝑝𝑞 )(𝑇𝑞,𝑒 − 𝑇𝑞,𝑠 ) (𝑇𝑞,𝑒 − 𝑇𝑞,𝑠 )

𝜀= = = (1.22)

𝑄𝑚𝑎𝑥 (𝑚̇𝑞 𝐶𝑝𝑞 )(𝑇𝑞,𝑒 − 𝑇𝑓,𝑒 ) (𝑇𝑞,𝑒 − 𝑇𝑓,𝑒 )

Para o trocador de calor de correntes opostas nas mesmas condições, a expressão é a mesma,

como pode ser visto facilmente. Para o caso em que o fluido frio seja o de menor capacitância, a

dedução irá mostrar um resultado análogo, permitindo escrever as relações:

Tf ,s Tf , e

mff

Tq, e Tf , e (1.23a)

mfq

Tq, e Tq,s

Tq, e Tf , e (1.23b)

Sendo que os subscritos mff e mfq indicam “mínimo fluido frio” e “mínimo fluido quente”.

Como visto na dedução da temperatura média logarítmica, a relação (1.24) é verdadeira para

um trocador de correntes paralelas:

Tq, s Tf , s

ln

1 1

Tq, e Tf , e Cmin Cmax (1.24)

Define-se Z como a razão entre a mínima e a máxima capacitância, ou seja:

C min

Z (1.25)

C max

Substituindo a relação (1.25) na equação (1.24) e rearranjando:

Tq, s Tf , s 1 Z

ln

Tq, e Tf , e C min

(1.26)

Substituindo a equação (1.26) na equação (1.10), obtém-se:

ln

Tq,s Tf ,s U. A . 1 Z

Tq, e Tf , e Cmin (1.27)

Com as mesmas hipóteses anteriores (regime permanente, calores específicos independentes

da temperatura e escoamento totalmente desenvolvido para que U, o coeficiente global de troca de

calor não seja função da posição), pode-se considerar o termo [(U.A)/Cmin] como constante.

Definindo NUT como:

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 37

U. A

NUT (1.28)

C min

Sendo: NUT o número de unidades de transferências (NTU em inglês). Deve ser observado

que NUT é uma grandeza adimensional. Com isto, a equação (1.26) pode ser escrita como:

Tq, s Tf , s

exp NUT . 1 Z

Tq, e Tf , e

(1.29)

Um balanço de energia entre as duas correntes de fluido irá indicar que:

Cq Tq,e Tq,s Cf Tf,s Tf,e (1.30)

Se Z for igual a (Cf/Cq), condição em que o fluido frio é o de capacitância mínima, então

tem-se que:

Tq,e Tq,s Z Tf,s Tf,e (1.31)

Que pode ser escrita (após alguma manipulação algébrica) como:

Tq,s Tf ,s 1 1 Z . Tf , e Tf ,s

Tq, e Tf , e

Tq, e Tf , e

(1.32)

Ou:

Tq, s Tf , s 1 1 Z .

Tq, e Tf , e mff (1.33)

Combinando as equações (1.33) e (1.29), chega-se à:

1 exp NUT . 1 Z

mff (1.34)

1 Z

Embora considera-se que Z = Cf/Cq na presente análise, rigorosamente o mesmo resultado

será encontrado se Z = Cq/Cf. Com isto, pode-se escrever que:

mff mfq CP

Na qual CP indica a efetividade do trocador de correntes paralelas. A Figura 1.21 mostra a

relação da efetividade com NUT graficamente, para valores de Z de 0 a 1.

Rearranjando a equação (1.34) é possível produzir uma equação adequada para calcular o

NUTCP numa aplicação onde a efetividade e Z são conhecidas:

ln1 CP 1 Z

NUTCP (1.35)

1 Z

Dois casos limites da relação (1.34) são interessantes. Quando Cmin = Cmax (Z = 1), a equação

reduz-se a:

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 38

CP

1

1 exp 2NUT (1.36)

2

O outro caso limite é aquele em que (Cmin/Cmax) 0. Nestes casos uma das correntes que

escoa no trocador apresenta mudança de fase a pressão constante e a efetividade é dada por:

CP 1 exp NUT (1.37)

A Figura 1.21 mostra o gráfico da efetividade de um trocador de calor de correntes paralelas

em função do número de unidades de transferência (NUT).

Efetividade (correntes paralelas)

100

90

80

Efetividade [%]

70

60

50

40

30

20

10

0

0,1 1 10

Número de unidades de transferência (NUT)

Z=0 Z = 0,2 Z = 0,4 Z = 0,6 Z = 0,8 Z = 1,0

FIGURA 1.21 – Efetividade para trocador de calor com correntes paralelas

1.8.2. Correntes contrárias ou opostas

Para um trocador de correntes contrárias ou opostas, uma análise pode ser feita, embora de

forma muito mais elaborada. Os resultados podem ser resumidos da forma:

1 exp NUT . 1 Z

CO

Z exp NUT . 1 Z

(1.38)

1 Z . CO

ln

1 CO (1.39)

NUTCO

1 Z

Estas relações estão apresentadas graficamente na Figura 1.22. Deve ser observado que a

situação Z = 1 faz com que a efetividade fique indeterminada. Pela aplicação da regra de L'Hopital,

esta indeterminação é levantada e obtém-se:

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 39

NUT

CO (1.40)

1 NUT

Já no caso em que Z 0 (mudança de fase a pressão constante), tem-se:

CO 1 exp NUT (1.41)

Note que a equação da efetividade para o segundo caso limite (equação 1.41) é exatamente

igual à relativa a trocadores de calor com correntes paralelas (equação 1.37). Isto ocorre porque a

temperatura ao longo da superfície de transferência de calor e os sentidos os escoamentos perdem

totalmente o significado. A Figura 1.22 mostra a efetividade de um trocador de correntes opostas

em função do número de unidades de transferência.

Efetividade (correntes contrárias)

100

90

80

Efetividade [%]

70

60

50

40

30

20

10

0

0,1 1 10

Número de unidades de transferência (NUT)

Z=0 Z = 0,2 Z = 0,4 Z = 0,6 Z = 0,8 Z = 1,0

FIGURA 1.22 – Efetividade para trocador de calor com correntes opostas.

1.8.3. Outros arranjos de escoamentos

As Figuras 1.23 a 1.27 mostram as curvas de efetividade – NUT para cinco arranjos de

escoamentos. Note que estas figuras se aplicam aos mesmos arranjos para os quais as Figuras 1.14

a 1.16 foram construídas. Nas figuras é possível observar que a efetividade é função do número de

unidades de transferência (NUT), da relação entre os produtos (𝑚̇𝐶𝑝) e do arranjo dos

escoamentos.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 40

FIGURA 1.23 – Efetividade para trocador de calor com correntes cruzadas (passe único) e não

misturadas (Bejan, 1996).

FIGURA 1.24 – Efetividade para trocador de calor com correntes cruzadas (passe único) e com um

escoamento misturado (Bejan, 1996).

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 41

FIGURA 1.25 – Efetividade para trocador de calor com correntes cruzadas (passe único) e

misturadas (Bejan, 1996).

FIGURA 1.26 – Efetividade para trocador de calor casco-tubo com um passe no casco e dois (ou

múltiplo de dois) passes nos tubos (Bejan, 1996).

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 42

FIGURA 1.27 – Efetividade para trocador de calor trocador de calor casco-tubo com dois passes no

casco e quatro (ou múltiplo de quatro) passes nos tubos (Bejan, 1996).

1.9. PERDA DE PRESSÃO

1.9.1. Potência utilizada na movimentação do fluido

Um item importante na descrição dos trocadores de calor é a potência mecânica necessária

para promover cada um dos escoamentos nos trocadores de calor. Esta consideração leva ao

cálculo da perda de pressão total (DP) que ocorre em cada escoamento. Por exemplo, a potência

necessária para operar uma bomba adiabática que promove um escoamento de um líquido

modelado como incompressível é:

1 𝑚̇

𝑊̇𝑏𝑜𝑚𝑏𝑎 = ∆𝑃 (1.43)

𝜂𝑏 𝜌

Sendo: DP o aumento da pressão provocado pela bomba, a massa específica do líquido e

b a eficiência isentrópica da bomba.

Do mesmo modo, quando o fluido que escoa pode ser modelado como um gás perfeito (com

R e Cp constantes), a relação entre a potência necessária para operar o compressor e o aumento de

pressão no escoamento é dada por:

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 43

𝑅

1 𝑃𝑠 𝐶𝑝

𝑊̇𝑐𝑜𝑚𝑝 = 𝑚̇ 𝐶𝑝 𝑇𝑒 [( ) − 1] (1.44)

𝜂𝑐 𝑃𝑒

Os subscritos e e s representam, respectivamente, as condições de entrada e saída e a

temperatura Te deve estar expressa em Kelvin. A equação (1.44) se refere a um compressor de

único estágio e que apresenta uma eficiência isentrópica c.

A perda de pressão nos escoamentos através das passagens (canais) dos trocadores de calor

depende dos parâmetros do escoamento e da geometria das passagens. A perda de pressão em um

trecho reto e suficientemente longo de uma passagem (DPS) pode ser avaliada como (desde que a

pressão não varie muito ao longo do escoamento):

4L 1

DPs f um

2

(1.45)

Dh 2

Sendo: L o comprimento da passagem, Dh o diâmetro hidráulico, um a velocidade média do

escoamento e f o fator de atrito. Quando não é constante, a expressão para DPS inclui uma

correção para a diferença de pressão necessária para acelerar o escoamento dentro do trocador de

calor.

A perda de pressão total no escoamento (DP) consiste na soma de DPS com as perdas de

pressões relativas às singularidades existentes na passagem (contrações e expansões abruptas,

curvas, etc).

1.9.2. Contrações e expansões abruptas

Considere o escoamento na contração mostrada na Figura 1.28a e a expansão mostrada na

Figura 1.28b.

Separação Separação

Aa Ad

ua ub uc ud

b c Ac

Ab

a d

(a) contração (b) expansão

FIGURA 1.28 – Escoamentos bidimensionais numa contração/expansão abrupta (Bejan, 1996).

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 44

No caso de uma contração abrupta, a área da seção transversal de alimentação é Aa e a de

descarga é Ab. Esta mudança brusca de seção transversal pode provocar a separação do escoamento

nas regiões a jusante e a montante da contração. Quando a irreversibilidade não está presente, a

pressão total (P + 0,5u2) é preservada no escoamento de a para b. Entretanto, esta quantidade

decresce no caso mostrado e a relação (1.46) se torna válida:

1 2 1 2 1 2

Pa a u a Pb b ub K c b ub (1.46)

2 2 2

Sendo Kc o coeficiente de perda de pressão na contração. Se o escoamento é incompressível,

a aplicação da equação de conservação da massa fornece (uaAa = ubAb). Nestas condições, a

equação (1.46) pode ser escrita como:

Pa Pb

1 2a - b

bub2 K bub2 (1.47)

c

2 2

Sendo que a-b representa a razão de contração:

A área da seção de escoamento

a -b b (1.48)

Aa área frontal

O coeficiente de perda de pressão para o escoamento que entre num banco de tubos paralelos

ou canais formados por placas estão representados pelas linhas tracejadas da Figura 1.29a e 1.29b.

O parâmetro das abscissas destas figuras é a relação de contração definida pela equação (1.48). O

número de Reynolds é baseado no diâmetro hidráulico de um tubo ou canal e na velocidade média

encontrada na menor seção de escoamento.

Analogamente, o escoamento irreversível numa expansão abrupta é caracterizado pelo

escoamento de perda localizada na expansão, Ke. A razão de expansão c-d é definida por:

Ac

c - d (1.49)

Ad

As Figuras 1.29 e 1.30 também fornecem os valores de Ke (linhas contínuas) para

escoamento nas expansões abruptas encontradas nos trocadores de calor.

No caso em que a massa específica do fluido é constante e a razão de contração e expansão

é igual a de expansão (a-b = c-d), a perda de pressão total será:

u 2 u 2

DPT K c DPs K e (1.50)

2 2

Os três componentes de DPT representam, respectivamente, a perda na contração, no trecho

reto e na expansão.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 45

FIGURA 1.29 – Coeficientes de perda de pressão para escoamentos em contrações e expansões

encontradas no corpo dos trocadores de calor multitubulares (Bejan, 1996).

FIGURA 1.30 – Coeficientes de perda de pressão para escoamentos em contrações e expansões

encontradas no corpo dos trocadores de calor multitubulares (Bejan, 1996).

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 46

1.9.3. Escoamentos perpendiculares a feixes de tubos

Considere um escoamento cruzado num feixe de cilindros (tubos com escoamentos internos)

que constitui o corpo de um trocador de calor com correntes cruzadas. A perda de pressão

associada ao escoamento cruzado é proporcional ao número de fileiras de tubos contadas na

direção do escoamento (n1):

2

u max (1.51)

DP n1 f X

2

A Figura 1.31 fornece os valores dos adimensionais f e X para feixes de tubos arranjados em

paralelo. Qualquer feixe deste tipo pode ser descrito pelo passo longitudinal (Xl) e pelo transversal

(Xt), ou pelos seguintes adimensionais:

Xl X

X l* X t* t (1.52)

D D

Sendo: D o diâmetro externo dos tubos. As curvas mostradas na Figura 1.28 correspondem

a um arranjo quadrado (Xl = Xt). O fator de correção X deve ser utilizado nos arranjos Xl Xt). O

número de Reynolds é baseado na velocidade média máxima (que ocorre na seção de escoamento

mínima).

A Figura 1.32 fornece os valores dos adimensionais f e X para feixes de tubos arranjados em

quincôncio. As curvas de f foram construídas para o arranjo de triângulo eqüilátero (Xt = Xd ou Xl

= 0,8660Xt). O fator de correção (X) deve ser utilizado nos casos onde os centros dos tubos não

formam triângulos eqüiláteros. O número de Reynolds também é baseado na velocidade média

máxima.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 47

FIGURA 1.31 – Banco de tubos com arranjo paralelo: coeficientes f e para o cálculo da perda de

pressão (Bejan, 1996).

FIGURA 1.32 – Banco de tubos com arranjo paralelo: coeficientes f e para o cálculo da perda de

pressão (Hewitt, Shires, Bott, 1994).

A equação (1.51) e as Figuras 1.31 e 1.32 são válidas quando n1 > 9 e elas foram construídas

a partir de resultados experimentais obtidos com ar, água e vários óleos.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 48

1.9.4. Superfícies de trocadores de calor compactos

A perda de pressão e a transferência de calor em passagens com geometria mais complexas

tem sido medidas e os resultados experimentais catalogados de forma adimensional. A Figura 1.33

é uma amostra destes resultados e é referente a passagens formadas pelos feixes de tubos com

aletas.

Diâmetro externo dos tubos =

10,7 mm.

343 aletas por metro de tubo.

Diâmetro hidráulico de seção de

escoamento = 4,43 mm.

Espessura da aleta = 0,48 mm,

cobre.

Área de escoamento livre/área

frontal () = 0,494.

Área de transferência de calor /

volume total () = 446 m2/m3.

Área da aleta / área total (Aa/A)

= 0,876.

FIGURA 1.33 – perda de pressão e dados sobre a transferência de calor em feixes de tubos aletados

montados em quincôncio (Bejan, 1996).

1.10. DIMENSIONAMENTO DE TROCADORES DE CALOR

O dimensionamento de trocadores de calor é necessário no momento em que se precisa

determinar as dimensões do trocador de calor, que consiste na seleção do tipo mais apropriado e a

determinação de seu tamanho de modo a atender às temperaturas de entrada e saída do fluido frio

e do fluido quente, fluxos mássicos e quedas de pressão.

Por exemplo, se as temperaturas de entrada e o fluxo mássico são conhecidos e o objetivo

é projetar um trocador de calor que fornecerá um valor desejado de temperatura de saída para um

dos fluidos, o método da diferença média logarítmica de temperaturas pode ser usado para

resolver este problema com os seguintes passos:

1. Calcule Q a partir da Primeira Lei da Termodinâmica aplicada nos dois fluidos e determine a

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 49

temperatura de saída desconhecida.

2. Calcule a DTLM a partir da equação (1.16) e obtenha o fator de correção (F) se necessário.

3. Calcule o coeficiente de transferência de calor global (U).

4. Determine a área (A) do trocador de calor

O método da efetividade (-NUT) pode também ser usado para problemas de

dimensionamento e o procedimento pode ser:

1. Conhecendo as temperaturas de entrada e saída, calcule a partir da equação:

Cq Tq, e Tq, s

Cf Tf , s Tf , e

Cmin Tq, e Tf , e

Cmin Tq, e Tf , e (1.53)

2. Calcule a razão entre as capacitâncias térmicas [𝑍 = (𝐶𝑚𝑖𝑛 ⁄𝐶𝑚𝑎𝑥 )].

3. Calcule o coeficiente global de transferência de calor (U).

4. Conhecendo , Z e o arranjo do fluxo, determine NUT a partir dos gráficos que relacionam a

efetividade e o número de unidades de transferência.

5. Conhecendo NUT, calcule a área superficial de troca de calor (A) a partir da equação (1.28):

𝑈𝐴

𝑁𝑈𝑇 =

𝐶𝑚𝑖𝑛

1.10.1. Trocador de calor duplo tubo

Nesta seção, as relações gerais derivadas nas seções anteriores (principalmente as seções 1.7

e 1.8) serão aplicadas em um trocador de calor de duplo tubo. A expressão geral para a taxa de

calor transferido (Q) de um fluido para o outro é dada pela equação (1.14). Lembrando:

𝑄̇ = 𝑈 𝐴 ∆𝑇𝐿𝑀 (1.14)

[∆𝑇𝑚𝑎𝑥 − ∆𝑇𝑚𝑖𝑛 ]

∆𝑇𝐿𝑀 = (1.54)

𝑙𝑛(∆𝑇𝑚𝑎𝑥 ⁄∆𝑇𝑚𝑖𝑛 )

O coeficiente de transferência de calor global (U) é dado pela equação:

1 𝐷𝑒 1 𝐷𝑒 𝑙𝑛(𝐷𝑒 ⁄𝐷𝑖 ) 1

= ( ) ( + 𝑅𝑖 ) + + ( + 𝑅𝑒 ) (1.55)

𝑈𝑒 𝐷𝑖 ℎ𝑖 2𝑘 ℎ𝑒

Sendo: Re a resistência térmica da camada de incrustação no lado externo do tubo e Ri a

resistência térmica da camada de incrustação no lado interno do tubo.

Os valores dos coeficientes de transferência de calor (he e hi) são calculados empregando as

equações apropriadas. Quando o fluxo é turbulento, o diâmetro equivalente (Deq) a ser usado é

quatro vezes a área da seção transversal dividido pelo perímetro molhado, he é baseado no diâmetro

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 50

hidráulico médio do anel (Diâmetro interno do casco – Diâmetro externo do tubo) e hi é baseado

no diâmetro interno do tubo (Di).

Tendo calculado DTLM a partir da equação (1.54) e U a partir da equação (1.55), esses valores

podem ser inseridos na equação (1.14) para fornecer a área superficial requerida. Note que devido

ao cálculo de U ser baseado no diâmetro externo do tubo, a área calculada é a área externa do tubo

interno.

1.10.1.1. Trocador de calor duplo tubo em série/paralelo

Existem outras equações que correlacionam o cálculo da área requerida, comprimento, entre

outros, de mais de um trocador de calor em série/paralelo para trocadores de calor duplo-tubo.

Estas equações podem ser sintetizadas como:

1° Caso: Para n trocadores de calor com o fluido frio em paralelo e o fluido quente em série:

𝑄̇ = 𝑈 𝐴 ∆𝑇𝐿𝑀 𝜃 (1.58)

Sendo:

𝑃(𝑅 ⁄𝑛 − 1)

𝜃= 1

𝑅 ⁄𝑛 − 1 1 𝑛 1 (1.59)

𝑙𝑛 {[ ] [1 − 𝑃𝑅 ] + }

(𝑅 ⁄𝑛) (𝑅 ⁄𝑛)

n

Tq, ent Tq, sai Tf , sai Tc, ent i

Tf , sai

R P

Tf , sai Tf , ent Tq, ent Tf , ent Tf , sai i 1

n

2° Caso: Para n trocadores de calor com o fluido quente em paralelo e o fluido frio em série:

Utiliza-se também a equação (1.58), sendo que:

P1 - nR / n

q

1

1/n

ln 1 - nR

(1.60)

nR

1 - P

As equações que definem P e R são as mesmas que no 1° caso.

1.10.2. Trocador de calor casco e tubo

Os cálculos de transferência de calor e perda de pressão nos tubos é relativamente simples e

os métodos de cálculo foram dados nas seções anteriores. Entretanto, devido às condições

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 51

complexas do fluxo, os cálculos de transferência de calor e perda de pressão no casco não é tão

simples. As primeiras tentativas de métodos para este cálculo foram desenvolvidas baseadas em

dados experimentais para um trocador de calor típico. Um exemplo é o método de Kern (1950),

que foi uma tentativa de correlacionar dados para um trocador padrão utilizando as equações

análogas do lado tubo. Porém este método está restrito a chicanas fixas (cortadas de 25%) e não

leva em consideração vazamentos entre casco/chicanas ou tubos/chicanas. O próximo estágio de

desenvolvimento foi comumente descrito como método de Bell-Delaware. Esse método é

largamente usado e é a base da abordagem recomendada, por exemplo, no Heat Exchanger Design

Handbook.

1.10.2.1. Método Kern

Baseado nos dados de operação de trocadores de calor comerciais com uma chicana fixa

cortada de 25%, Kern forneceu a equação (Hewitt, Shires, Bott, 1994):

0,14

ℎ0 𝐷𝑒𝑞 𝐷𝑒 𝑚̇𝑐𝑎𝑠𝑐𝑜 0,55 𝜇 𝐶𝑝 0,33 𝑘

= 0,36 ( ) ( ) ( ) (1.61)

𝑘 𝜇 𝑘 𝑘𝑝𝑎𝑟𝑒𝑑𝑒

Sendo: 𝑚̇𝑐𝑎𝑠𝑐𝑜 a vazão mássica no lado do casco, que é baseada no fluxo mássico total

(𝑚̇𝑡𝑜𝑡𝑎𝑙 ) dividido pela área da seção transversal do casco (Acasco). Ou seja:

𝑚̇𝑡𝑜𝑡𝑎𝑙

𝑚̇𝑐𝑎𝑠𝑐𝑜 = (1.62)

𝐴𝑐𝑎𝑠𝑐𝑜

Seja Dcasco o diâmetro interno do casco (m), C1 o espaço livre entre os tubos (m), Lb o espaço

entre as chicanas adjacentes e PT o afastamento dos tubos (m). Em um determinado diâmetro o

número de tubos (NT), fornecido pela equação (1.63), a área de fluxo associada com cada tubo

entre as chicanas é dada pela equação (1.64).

D

N T casco (1.63)

PT

D 1

Afluxo casco C Lb (1.64)

PT

O diâmetro equivalente (Deq) é definido como:

4 . Afluxo

Deq (1.65)

perímetro molhado

Mas a área de fluxo é definida como mostrado na Figura 1.34. Para o arranjo quadrado e

triangular tem-se, respectivamente:

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 52

2 D02

4 . PT

4 (1.66)

Deq

D0

D02

4 . 0,43. PT2

8

Deq

(1.67)

0,5 . D0

Sendo D0 o diâmetro externo dos tubos. Kern mostrou uma correlação para a queda de

pressão no lado do casco como:

4 𝑓 (𝑚̇𝑐𝑎𝑠𝑐𝑜 )2 𝐷𝑐𝑎𝑠𝑐𝑜 (𝑁 + 1)

∆𝑃𝑐𝑎𝑠𝑐𝑜 = 0,14 (1.68)

2 𝜌 𝐷𝑒𝑞 (𝑘⁄𝑘𝑝𝑎𝑟𝑒𝑑𝑒 )𝑐𝑎𝑠𝑐𝑜

Sendo: Dcasco o diâmetro do casco; f o fator de atrito, N o número de chicanas (ou seja, N +

1 passes do fluido através do arranjo dos tubos. Isto não leva em consideração os efeitos de

vazamentos entre as chicanas).

PT

C1

PT

C1

(a) quadrado (b) triangular

FIGURA 1.34 – Definição da área de fluxo para o método Kern (Hewitt, Shires, Bott, 1994).

Deve-se notar que o método de Kern leva em consideração o fator de atrito de Moody, que

é quatro vezes o fator de atrito de Fanning. A Figura 1.35 fornece f como função do número de

Reynolds no lado do casco e foi re-plotado a partir do original para levar em consideração

mudanças nas unidades na definição de f.

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 53

FIGURA 1.35 – Fator de atrito f em função do número de Reynolds no lado do casco

(Hewitt, Shires, Bott, 1994).

1.10.2.1. Método Bell-Delaware

Bell (1963, apud Hewitt, Shires, Bott, 1994) desenvolveu um método no qual fatores de

correção foram introduzidos para os seguintes elementos (Hewitt, Shires, Bott, 1994):

1. Vazamento através dos afastamentos entre os tubos e as chicanas e entre as chicanas e o

casco, respectivamente.

2. Passagem pelos contornos em torno dos afastamentos entre os tubos e as chicanas.

3. Efeito da configuração das chicanas (ou seja, reconhecimento do fato que apenas uma

fração dos tubos está em fluxo cruzado somente).

4. Efeito do gradiente de temperatura adversa no trocador de calor em fluxo laminar.

a) Cálculo da transferência de calor: o primeiro passo é calcular o coeficiente de transferência

de calor ideal para fluxo cruzado, O número de Reynolds para o fluxo cruzado é definido como:

u máx D0

Re CR (1.69)

Sendo: a densidade do fluido, a viscosidade dinâmica do fluido, D0 o diâmetro externo,

umax a velocidade máxima do fluido, que é definida como a velocidade entre os tubos próxima ao

centro do fluxo (equação 1.70).

𝑚̇𝑐𝑎𝑠𝑐𝑜

𝑢𝑚𝑎𝑥 = (1.70)

𝜌 𝐴𝑐𝑓

Profa. Elisângela Martins Leal

Sistemas Térmicos (Módulo 1: Trocadores de Calor) 54

Sendo: Acf a área próxima ao centro do fluxo. A definição de Bell para Acf reduz para a

seguinte forma:

D D0

Arranjo quadrado: Acf LC Dcasco D AT AT PT D0 (1.71)

PT

D D0

Arranjo losango: Acf LC Dcasco D AT AT PT D0 (1.72)

0,707 PT

D D0

Arranjo triangular: Acf LC Dcasco D AT AT PT D0 (1.73)

PT

D D0

Arranjo quincôncio: Acf LC Dcasco D AT AT PT D0 (1.74)

0,5 PT

Sendo: LC a distância entre chicanas, Dc o diâmetro do casco; DAT o diâmetro do arranjo de

tubos e PT o afastamento dos tubos. Para o uso das equações (1.72) a (1.74), as relações PT/D0 >

1,71 (para o arranjo em losango) e PT/D0 > 3,73 (para o arranjo em quincôncio) devem ser

satisfeitas.

O coeficiente de transferência de calor de fluxo cruzado é calculado a partir da equação

(1.76), que envolve a equação (1.75).

m

Nu a Re CR Pr 0,34 F1 F2 (1.75)

Nu k

h (1.76)

D

Sendo: a e m constantes de correlação (vide Tabela 1.3), F1 e F2 fatores de correção para as

variações das propriedades físicas da superfície para o volume no fluido e o efeito do número de

tubos no arranjo, respectivamente.

TABELA 1.3 – Valores de a e m para o uso na equação (1.75)

Arranjo quadrado e triangular Arranjos em losango e quincôncio

Número de Reynolds a m a m