Escolar Documentos

Profissional Documentos

Cultura Documentos

Pré Aquecimento - Parteb 2

Enviado por

Tiago reis0 notas0% acharam este documento útil (0 voto)

5 visualizações10 páginasTítulo original

Pré aquecimento - parteb 2

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

5 visualizações10 páginasPré Aquecimento - Parteb 2

Enviado por

Tiago reisDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 10

Pré-Aquecimento na

Soldagem dos Aços

Marcello Ferrari

Marcello Ferrari

Engenheiro de Materiais & Soldagem Sênior - Inspetor de Soldagem Nível 2

Publicado em 1 de dez. de 2022

+ Siga

Quando o pré-aquecimento é necessário na soldagem? Qual

é a sua importância? Como determinar a temperatura mais

adequada? Como deve ser aplicado corretamente?

Neste artigo eu vou falar um pouco sobre esta etapa, muitas

vezes crucial, para se alcançar o sucesso na soldagem de uma

junta de aço.

Qual é a finalidade do pré-aquecimento na soldagem dos

aços?

A maioria dos metais e suas ligas são bons condutores de calor.

Consequentemente o calor na região de soldagem é

rapidamente escoado por toda a massa envolvida no processo,

acarretando um resfriamento relativamente rápido. Em alguns

metais esse resfriamento rápido pode contribuir para a

formação de microestruturas prejudiciais na junta soldada: é o

caso dos aços estruturais e de baixa-liga. O pré-aquecimento

da junta a ser soldada é uma maneira de reduzir a taxa de

resfriamento do metal. O pré-aquecimento aumenta a

temperatura do metal adjacente à solda, de tal modo que o

gradiente de temperatura (isto é, a diferença de temperatura)

entre a solda e sua vizinhança seja reduzido. O resultado é que

a junta soldada se resfria mais lentamente, visto que a taxa de

resfriamento é diretamente proporcional ao gradiente de

temperatura entre as massas quente e fria

O efeito da aplicação do pré-aquecimento na redução da taxa

de resfriamento a partir de 300°C pode ser evidenciado pela

aplicação da Equação de Rosenthal para a condição de

escoamento do calor tridimensional.

Considerando-se os dados abaixo tem-se que:

k = 35 J/m.s.°C, condutibilidade térmica do aço; I = 127 A,

corrente; U = 27 V, tensão v = 32 cm/min = 5,3.10-3 m/s,

velocidade de soldagem; Ɛ = 0,85, eficiência do arco (FCAW); T

= 300° C

Observando-se os resultados obtidos, fica claro o efeito da

temperatura de pré-aquecimento no sentido de se reduzir a

taxa de resfriamento.

Durante a soldagem de aços-carbono e de baixa-liga há a

possibilidade de que o metal de solda e a zona afetada pelo

calor (ZAC) contenham altos percentuais de martensita, um

microconstituinte de elevada dureza e baixa ductilidade,

indesejável nos aços para fins estruturais, pois aumenta de

forma significativa o risco de ocorrência de trincas.

A martensita forma-se durante o resfriamento da solda e da

zona afetada pelo calor (ZAC). A quantidade de martensita

formada pode ser limitada reduzindo-se a taxa de resfriamento

da junta soldada.

É possível, por meio de diagramas (CCT) , determinar a

porcentagem das fases formadas durante a soldagem e, deste

modo, determinar a taxa de resfriamento desejada e a

temperatura de pré-aquecimento. Entretanto, para fins práticos,

é usual empregar tabelas com as recomendações dos Códigos.

Outro problema é que uma possível ZAC endurecida torna-se

mais susceptível a trincas induzidas por hidrogênio. (TIH) – ver o

artigo que eu escrevi a esse respeito deste assunto no Linkedin.

Neste sentido, o pré-aquecimento também auxilia no sentido

de favorecer a expulsão do hidrogênio difusível da solda para a

atmosfera.

Assim, podemos citar as razões primárias do pré-aquecimento:

1.°) reduzir a taxa de resfriamento no metal de base e de

solda favorecendo a formação de estruturas metalúrgicas

mais dúcteis e resistentes a trincas – quanto menor a dureza

da ZAC menor a probabilidade de ocorrerem trincas a frio

(TIH);

2.°) temperaturas mais elevadas favorecem a expulsão do

hidrogênio difusível para a atmosfera reduzindo assim a

tendência de trincas a frio (Trinca Induzida pelo Hidrogênio

- TIH)

Além disto, pode-se citar também como um efeito benéfico a

redução das tensões de contração no metal de solda e metal de

base adjacente, o que é especialmente interessante para juntas

com elevados graus de restrição.

Como determinar a temperatura de pré-aquecimento?

O primeiro passo para tal é conhecer a composição química do

metal de base.

Basicamente quanto maior for o teor de carbono do material

de base, maior será a temperatura de pré-aquecimento

requerida. Esse raciocínio também se aplica ao teor elementos

de liga.

Um método simples para determinar a necessidade de pré-

aquecimento de uma junta soldada é o do carbono equivalente

(CE). A temperabilidade de um aço está relacionada ao seu teor

de carbono acrescido dos teores de certos elementos de liga.

Quanto maior for o carbono equivalente maior será a

temperatura de pré-aquecimento requerida.

Uma equação para o carbono equivalente, largamente utilizada,

é dada pelo International Institute of Welding - IIW.

Outro fator importante para se determinar a temperatura de

pré-auecimento é a espessura do componente. De um modo

geral, quanto maior a espessura, maior é a temperatura de

pré-aquecimento, até um certo limite. De fato, esta função

pode ser representada por uma tangente hiperbólica e assim a

partir de uma determinada espessura o acréscimo na

temperatura é desprezível.

A título de exemplo (digo isto pois existem outras abordagens)

é mostrado aqui uma tabela de temperatura de pré-

aquecimento mínimas recomendadas para a soldagem de aços-

carbono e carbono-manganês extraída da norma N-133 da

PETROBRAS. Pela análise desta tabela nota-se a influência das

variáveis carbono equivalente e espessura. É interessante

observar que nesta tabela é utilizado o termo “espessura

calculada”, o que é bastante apropriado, visto que uma junta

em T é muito mais eficiente em escoar o calor do que uma junta

de topo. Nos desenhos são mostradas as fórmulas para a

“espessura calculada” de acordo com a configuração da junta.

Apesar de muitas vezes as tabelas dos Códigos mostrarem

baixas temperaturas de pré-aquecimento (por exemplo 10°C)

para espessuras mais finas de certos materiais, a boa prática diz

que mesmo assim deve ser realizado o pré-aquecimento, neste

caso apenas com a finalidade de remover a umidade da chapa

ou tubo antes da soldagem. Outro detalhe interessante que

deve ser observado é que para uma soldagem realizada em

condições climáticas inclementes (ex.: inverno na Rússia –

temperaturas abaixo de - 50°C), uma temperatura de +10°C

representa um pré-aquecimento considerável.

E o que deve ser feito quando a temperatura de pré-

aquecimento mínima recomendada pelos Códigos se

mostrar inadequada?

Como foi comentado aqui, as tabelas de temperaturas mínimas

de pré-aquecimento exigidas por alguns Códigos (ex.: AWS D.1)

levam em consideração apenas a composição química do metal

de base e a faixa de espessura. Entretanto, isto não quer dizer

que tais temperaturas serão sempre suficientes e adequadas

para uma dada aplicação. Existem outros fatores que as vezes

também precisam ser considerados, tais como: grau de

restrição da junta e teor de hidrogênio difusível do

consumível. O próprio Código AWS D1.1 prevê este tipo de

situação, e no Anexo G intitulado Guideline on alternative

Methods for Determining Preheat, são dadas as diretrizes para

um cálculo mais completo e apurado da temperatura de pré-

aquecimento, levando em consideração estes fatores.

Mesmo se, após a aplicação deste métodos alternativos a

temperatura de pré-aquecimento se mostrar inadequada, pode

se fazer uso dos testes de soldabilidade para se determinar a

temperatura mais adequada.

Os testes de soldabilidade, com destaque ao CTS (Controlled

Thermal Severity), Tekken (Y-Groove Restraint Test), o de

restrição LEHIGH e o G-BOP, foram desenvolvidos para avaliar a

sensibilidade ao trincamento a frio de juntas soldadas. Tais

testes são padronizados pela norma ISO 17642-2.

O ideal, quando se trata de uma soldagem manual ou semi-

automática, é sempre empregar a temperatura mais baixa

possível de pré-aquecimento, para o conforto do soldador. Isto

pode ser obtido por meio do uso de consumíveis de baixíssimo

teor de hidrogênio difusível ( classe H4 : inferior a 4 ml/100 g de

metal de depositado ) e também aplicando-se altos aportes de

calor durante a soldagem. Claro que este balanço não é algo

simples, e deve ser analisado com extremo cuidado pelo

Engenheiro de Soldagem, mas o que eu gostaria de deixar claro

aqui é que sempre existem saídas para se mitigar um

problema.

Considerações Finais

Uma pergunta interessante que poderia ser feita é a seguinte: o

pré-aquecimento na soldagem dos aços poderia ser

dispensado? Em tese, a resposta seria SIM, até porque segundo

a norma EN DIN 1011-2, a medida mais efetiva para se evitar a

trinca a frio é reduzindo o teor de hidrogênio difusível dos

consumíveis, o que combinado a altos aportes de calor durante

a soldagem, poderiam isentar a junta de ser pré-

aquecida. Entretanto, na maior parte dos projetos os Códigos

exigem que uma determinada temperatura mínima de pré-

aquecimento deve ser aplicada. Isto deve ser cumprido e ponto

final.

Outro questionamento recorrente é por que alguns aços

inoxidáveis, especificamente os austeníticos, não devem ser pré-

aquecidos antes da soldagem. A resposta é que a fase

predominante nestes aços é a gama (austenita) e não há

transformação de fase no estado sólido. Como o hidrogênio

apresentar grande solubilidade nesta fase, tais aços não são

susceptíveis a TIH. Deste modo o pré-aquecimento não é

requerido.

Por fim, eu gostaria de reforçar aqui a importância da técnica de

se pré-aquecer corretamente uma chapa ou tubo. O calor deve

ser distribuído de forma que seja evitado a formação de altos

gradientes de temperatura. Em outras palavras, o calor deve ser

distribuído de forma homogênea na superfície (e no volume) da

peça de modo que não ocorra a formação de regiões muito

quentes e outras muito frias o que colabora para a formação de

tensões residuais. Assim, não basta aplicar rapidamente o calor

na superfície da chapa por alguns minutos e depois de verificar

que o lápis está fundindo, interromper o pré-aquecimento.

TODA a seção da chapa deverá ser pré-aquecida! Tenha

paciência e faça a coisa certa!

Outra coisa importante é saber monitorar a temperatura. Muito

cuidado deve ser tomado com o uso de pistola de raios

infravermelhos. Lembre-se que a emissividade de superfícies

brilhantes (por exemplo superfícies usinadas) é muito maior e

assim certamente ocorrerá erros de leitura. Neste sentido, o uso

de lápis térmicos é muito mais confiável e aconselhado.

Bom, acho que por hoje é só. Até a próxima!

Marcello Ferrari, Eng.°, MSc.

Engenheiro de Soldagem Sênior - Inspetor de Soldagem Nível 2

Referências

Structural Welding Code – Steel: AWS D1.1/D1.1M. American

Welding Society, 2010.

NORMA Soldagem: N- 133, Revisão K. PETROBRAS. 2012

KOU, S. Welding Metalurgy. Second Edition. New Jersey: John

Wiley & Sons, 2003. 461p.

GRANJON, H. Les bases métallurgiques du soudage. Institut de

Soudure: editeur PSA, 2000. 233p

LANCASTER, J.F. Metallurgy of Welding. Sixth Edition.

Cambridge: Abington Publishing, 1999. 468p

STANDARD. Recommendations for welding of metallic

materials. Part 2: Arc welding of ferritic steels. English Version of

DIN EN 1011-2. Deutsche Norm, 2001.

STANDARD Destructive tests on welds in metallic materials –

Cold cracking test for weldments – Arc Welding Process – Parte

2: Self-restraint tests: ISO 17642-2. International Organization

for Standardization, 2005

PEREZ,R.C. A influência da temperatura de pré-aquecimento e

tecimento na microestrutura e propriedades mecânicas na

soldagem MIG/MAG robotizada de aços SAE 8620 com ABNT

LN28. Dissertação Mestrado - Faculdade de Engenharia,

Universidade Estadual Paulista. Bauru. 2007.

Gostei

Comentar

Compartilhe

Você também pode gostar

- Pré AquecimentoDocumento8 páginasPré AquecimentoTiago reisAinda não há avaliações

- Processo de Soldagem TIGDocumento22 páginasProcesso de Soldagem TIGjose3527Ainda não há avaliações

- Aços FerramentasDocumento7 páginasAços FerramentasFelipe AugustoAinda não há avaliações

- Soldagem - Fichamento LivroDocumento10 páginasSoldagem - Fichamento Livrovitor_alberto_7100% (1)

- Ferros e aços: Tratamentos térmicosDocumento3 páginasFerros e aços: Tratamentos térmicosfilipercastro2736Ainda não há avaliações

- Apostila Adams PDFDocumento8 páginasApostila Adams PDFMadirley PimentaAinda não há avaliações

- Metalurgia da SoldagemDocumento19 páginasMetalurgia da SoldagemSergio FilipeAinda não há avaliações

- Tratamento Térmico SpectuDocumento26 páginasTratamento Térmico SpectuvfsantoAinda não há avaliações

- Tratamento Térmico de Alívio de Tensões Na SoldagemDocumento3 páginasTratamento Térmico de Alívio de Tensões Na SoldagemTiago reisAinda não há avaliações

- Relatório de MATERIAIS 2 - Cementação, Têmpera, Recozimento e NormalizaçãoDocumento14 páginasRelatório de MATERIAIS 2 - Cementação, Têmpera, Recozimento e NormalizaçãoVictor LustigAinda não há avaliações

- Apostila Soldas Especiais PDFDocumento27 páginasApostila Soldas Especiais PDFbernardohbgAinda não há avaliações

- Tratamentos térmicos de açosDocumento27 páginasTratamentos térmicos de açosRodrigo MarquesAinda não há avaliações

- Processos de Soldagem e Corte BásicosDocumento45 páginasProcessos de Soldagem e Corte BásicosYverson AndradeAinda não há avaliações

- Tratamentos térmicos em açosDocumento7 páginasTratamentos térmicos em açosVinícius SlembarskiAinda não há avaliações

- Aula 11Documento18 páginasAula 11gestaoufoAinda não há avaliações

- Aula 2 SoldagemDocumento47 páginasAula 2 Soldagememerson.gasparettoAinda não há avaliações

- Apostila Brasagem Tig Mig Mag EngenhariaDocumento70 páginasApostila Brasagem Tig Mig Mag EngenhariaKerna Loiana Negreiros MeloAinda não há avaliações

- Soldabilidade de Metais: Fatores e ProcessosDocumento13 páginasSoldabilidade de Metais: Fatores e ProcessosWaldri MecatronicafasbAinda não há avaliações

- Tratamentos Térmicos Dos Aços PDFDocumento14 páginasTratamentos Térmicos Dos Aços PDFTamara FélixAinda não há avaliações

- Processo TIG: descrição e equipamento para soldagem GTAWDocumento22 páginasProcesso TIG: descrição e equipamento para soldagem GTAWDuarte NetoAinda não há avaliações

- 2-7 - Estrutura Da Ligação SoldadaDocumento102 páginas2-7 - Estrutura Da Ligação SoldadaDiogo CunhaAinda não há avaliações

- TRATAMENTO TÉRMICO DE AÇOSDocumento26 páginasTRATAMENTO TÉRMICO DE AÇOSLeonardoOliveiraAinda não há avaliações

- Soldagem A Plasma (PAW)Documento12 páginasSoldagem A Plasma (PAW)seller mecânica100% (1)

- Soldagem - Aula 03 - Unidade 1 - Seção 1.3Documento39 páginasSoldagem - Aula 03 - Unidade 1 - Seção 1.3rokayw1Ainda não há avaliações

- Soldagem Por AtritoDocumento15 páginasSoldagem Por AtritoAdriano VasqueAinda não há avaliações

- Tratamentos térmicos em açoDocumento7 páginasTratamentos térmicos em açoestevao de carvalhoAinda não há avaliações

- Trincas Causas e Metodos de Prevencao em Acos Estruturais SoldadosDocumento31 páginasTrincas Causas e Metodos de Prevencao em Acos Estruturais SoldadosTiago CamposAinda não há avaliações

- Resposta Segunda Avaliação MateriaisDocumento3 páginasResposta Segunda Avaliação MateriaisGaa castelaniAinda não há avaliações

- Exercícios Metalurgia SoldaDocumento4 páginasExercícios Metalurgia SoldaRafaela AlmeidaAinda não há avaliações

- Soldabilidade de Aços Carbono e ARBLDocumento10 páginasSoldabilidade de Aços Carbono e ARBLguilhermelaspAinda não há avaliações

- Soldagem em Operação de Dutos de Alta Resistência e Baixa Espessura Com Ênfase Nas Trincas A FrioDocumento8 páginasSoldagem em Operação de Dutos de Alta Resistência e Baixa Espessura Com Ênfase Nas Trincas A FrionaxarsAinda não há avaliações

- 19 PF Soldagem Por BrasagemDocumento11 páginas19 PF Soldagem Por BrasagemYuri Queiroz100% (1)

- Microestrutura em Soldagem PDFDocumento38 páginasMicroestrutura em Soldagem PDFAna Maria PerezAinda não há avaliações

- Metalurgia da Soldagem - Fluxo de Calor e DescontinuidadesDocumento4 páginasMetalurgia da Soldagem - Fluxo de Calor e DescontinuidadesCosme MicaelAinda não há avaliações

- Brasagem na Refrigeração: Processos e EquipamentosDocumento53 páginasBrasagem na Refrigeração: Processos e EquipamentosPedro IvoAinda não há avaliações

- P'numbers e Classificação AçoDocumento195 páginasP'numbers e Classificação Açojulio_monteiro24Ainda não há avaliações

- Processo de Soldagem AluminotermicoDocumento7 páginasProcesso de Soldagem AluminotermicoRaphael LopesAinda não há avaliações

- Soldagem de aços carbono e ARBLDocumento10 páginasSoldagem de aços carbono e ARBLFabricio TarulloAinda não há avaliações

- Tratamento Térmico - TêmperaDocumento2 páginasTratamento Térmico - TêmperaErnani ZimmermannAinda não há avaliações

- SOLDAGEMDocumento8 páginasSOLDAGEMfake jailsonAinda não há avaliações

- Soldagem: processos e variáveisDocumento6 páginasSoldagem: processos e variáveisJosé Lucas Queiroz TeixeiraAinda não há avaliações

- 00 Introdução Aos Tratamentos TérmicosDocumento19 páginas00 Introdução Aos Tratamentos TérmicosEmerson CastroAinda não há avaliações

- Lista de Exercícios Tec Sold IDocumento4 páginasLista de Exercícios Tec Sold IRaphael GachetAinda não há avaliações

- Gases de Protecao para Soldagem A Arco EletricoDocumento14 páginasGases de Protecao para Soldagem A Arco EletricorafaelAinda não há avaliações

- Acos MicroligadosDocumento12 páginasAcos MicroligadosPereira Cleverson18Ainda não há avaliações

- Tratamento Termico PDFDocumento5 páginasTratamento Termico PDFJoctã GomesAinda não há avaliações

- Principais processos de soldagem e suas aplicaçõesDocumento8 páginasPrincipais processos de soldagem e suas aplicaçõesDayan ChristianAinda não há avaliações

- Atividade 03Documento3 páginasAtividade 03RONALDO BATISTA DE ALMEIDA LAPAAinda não há avaliações

- Eps 05Documento32 páginasEps 05northoncristyanAinda não há avaliações

- Projeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMENo EverandProjeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMEAinda não há avaliações

- Análise das tensões em estruturas de concreto devido a variações de temperatura entre os anos de 2009 e 2018No EverandAnálise das tensões em estruturas de concreto devido a variações de temperatura entre os anos de 2009 e 2018Ainda não há avaliações

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoNo EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoAinda não há avaliações

- Processos de decapagem, laminação a frio e recozimento de produtos planos de açoNo EverandProcessos de decapagem, laminação a frio e recozimento de produtos planos de açoAinda não há avaliações

- Dimensionamento de elementos e ligações em estruturas de açoNo EverandDimensionamento de elementos e ligações em estruturas de açoAinda não há avaliações

- Tratamentos térmicos e superficiais dos açosNo EverandTratamentos térmicos e superficiais dos açosNota: 4.5 de 5 estrelas4.5/5 (3)

- Desenvolvendo Um Termômetro Com Termopar Com O Max31856 No ArduinoNo EverandDesenvolvendo Um Termômetro Com Termopar Com O Max31856 No ArduinoAinda não há avaliações

- Lendo A Temperatura De Um Termopar Com O Max6675 Usando O Pic Programado No Xc8No EverandLendo A Temperatura De Um Termopar Com O Max6675 Usando O Pic Programado No Xc8Ainda não há avaliações

- Lendo A Temperatura De Um Termopar No Lcd Com O Max6675 Usando O Pic Programado No Xc8No EverandLendo A Temperatura De Um Termopar No Lcd Com O Max6675 Usando O Pic Programado No Xc8Ainda não há avaliações

- A Soldagem .3Documento4 páginasA Soldagem .3Tiago reisAinda não há avaliações

- NORMA Aws 4Documento4 páginasNORMA Aws 4Tiago reisAinda não há avaliações

- NORMA Aws 2Documento2 páginasNORMA Aws 2Tiago reisAinda não há avaliações

- NORMA Aws 4Documento4 páginasNORMA Aws 4Tiago reisAinda não há avaliações

- Carbono Equivalent1Documento1 páginaCarbono Equivalent1Tiago reisAinda não há avaliações

- Carbono Equivalent1Documento1 páginaCarbono Equivalent1Tiago reisAinda não há avaliações

- Carbono Equivalente Parte2Documento11 páginasCarbono Equivalente Parte2Tiago reisAinda não há avaliações

- Manual de InstruçDocumento40 páginasManual de InstruçTiago reisAinda não há avaliações

- Como Identificar Problemas Na SoldagemDocumento1 páginaComo Identificar Problemas Na SoldagemTiago reisAinda não há avaliações

- APOSTILA LínguaPortuguesaDocumento110 páginasAPOSTILA LínguaPortuguesaAlessandro TorrezaniAinda não há avaliações

- SPOLIN, Viola - Jogos Teatrais - O Fichário de Viola Spolin PDFDocumento48 páginasSPOLIN, Viola - Jogos Teatrais - O Fichário de Viola Spolin PDFGilberta Nogueira100% (9)

- Engenharia de Saneamento Básico e Ambiental - 400h - Inbec MGDocumento8 páginasEngenharia de Saneamento Básico e Ambiental - 400h - Inbec MGCarlos OliveiraAinda não há avaliações

- Fisioterapia e Ventilação MecânicaDocumento10 páginasFisioterapia e Ventilação MecânicaLeonardo Da Silva AlvesAinda não há avaliações

- Análise de tensões em vasos de pressão cilíndricos e esféricosDocumento42 páginasAnálise de tensões em vasos de pressão cilíndricos e esféricosJosé Roberto HonórioAinda não há avaliações

- Avaliação NR 11 - Empilhadeira - AlunoDocumento3 páginasAvaliação NR 11 - Empilhadeira - AlunoJoão Batista Leonel100% (2)

- As imunidades tributárias do artigo 150, VI da Constituição FederalDocumento3 páginasAs imunidades tributárias do artigo 150, VI da Constituição FederalAdriana MorettonAinda não há avaliações

- Nattokinase: fibrinólise e saúde cardiovascularDocumento4 páginasNattokinase: fibrinólise e saúde cardiovascularSandro Rogério AlvaresAinda não há avaliações

- Sensoriamento inteligente de transformadores para gestão de ativosDocumento8 páginasSensoriamento inteligente de transformadores para gestão de ativosSergioCarabetti100% (1)

- Extrato bancário com movimentações de transferências PixDocumento11 páginasExtrato bancário com movimentações de transferências PixGilson AntunesAinda não há avaliações

- Dívida pública em Moçambique: análise da sustentabilidade e implicações do acordo do Conselho ConstitucionalDocumento39 páginasDívida pública em Moçambique: análise da sustentabilidade e implicações do acordo do Conselho ConstitucionalErnesto Alvaro Mussa100% (1)

- Modelo de Roteiro CERIMONIALDocumento2 páginasModelo de Roteiro CERIMONIALMayara Costa100% (1)

- Formiato de etila: Ficha de segurançaDocumento7 páginasFormiato de etila: Ficha de segurançaafrakekoAinda não há avaliações

- Exercito DENTISTICA 2018 2019Documento15 páginasExercito DENTISTICA 2018 2019Jullian JsAinda não há avaliações

- Monografia JOSEDocumento45 páginasMonografia JOSENhawas Ernesto100% (2)

- Artes - MárciaDocumento5 páginasArtes - MárciaLeonardo PereiraAinda não há avaliações

- Introducao Aos BiomasDocumento9 páginasIntroducao Aos Biomasdaniel.morayan010Ainda não há avaliações

- Lista 02Documento4 páginasLista 02rubens alvesAinda não há avaliações

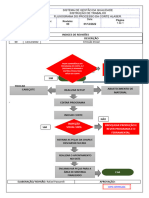

- 10 FLUXO CORTE LASER - Revisado 21-07-2020Documento1 página10 FLUXO CORTE LASER - Revisado 21-07-2020Rafael PassarelliAinda não há avaliações

- Finanças Pessoais e InvestimentosDocumento17 páginasFinanças Pessoais e InvestimentosMiguelSalgadoAinda não há avaliações

- Gestao Empresarial 2015Documento74 páginasGestao Empresarial 2015Ernane Rufino E DorisAinda não há avaliações

- O animal satisfeito dorme: alerta contra acomodação e estagnaçãoDocumento42 páginasO animal satisfeito dorme: alerta contra acomodação e estagnaçãoEmmy BortoletoAinda não há avaliações

- Formação Identidade e Relação Pais-FilhosDocumento16 páginasFormação Identidade e Relação Pais-FilhosFelix Nungo FmnAinda não há avaliações

- Horóscopo detalhado: elementos, planetas e ascendenteDocumento26 páginasHoróscopo detalhado: elementos, planetas e ascendenteMatheus Sousa DafiAinda não há avaliações

- As Seis Lições - LivroDocumento21 páginasAs Seis Lições - LivroRonaldo AssisAinda não há avaliações

- Docs V TrabalhoDocumento1 páginaDocs V TrabalhoPaulo MeloAinda não há avaliações

- Manejo integrado das pragas da mandiocaDocumento17 páginasManejo integrado das pragas da mandiocaIraci RosaAinda não há avaliações

- Trabalho de Atenção FarmaceuticaDocumento7 páginasTrabalho de Atenção FarmaceuticaMarcelle GuimarãesAinda não há avaliações

- Acupuntura Estetica Modulo 1Documento38 páginasAcupuntura Estetica Modulo 1Claudio Solano100% (1)

- Teste de Rotor BobinadoDocumento2 páginasTeste de Rotor BobinadoHipot ServiceAinda não há avaliações