Escolar Documentos

Profissional Documentos

Cultura Documentos

Apostila SHP - Aula 11 - Noções de Controle de Processos Industriais

Enviado por

Luciano DantasDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Apostila SHP - Aula 11 - Noções de Controle de Processos Industriais

Enviado por

Luciano DantasDireitos autorais:

Formatos disponíveis

Curso Superior de Tecnologia em Gestão da Produção Industrial

Disciplina: Sistemas Hidráulicos e Pneumáticos

Prof. Me. Luciano José Dantas – outubro 2019

Aula 11 – Noções de Controle de Processos Industriais

Nessa aula iremos fornecer informações sobre o que é um processo industrial, o papel da

automação nesse contexto, o controle de processo e suas definições.

11.1 Processo Industrial

Um processo industrial é o conjunto de

operações necessárias para modificar as

características das matérias-primas.

De uma forma geral, para obter um

determinado produto, são necessários

diversos ou processos individuais.

11.1.1 Exemplos de processos industriais

Faculdade de Tecnologia de Guarulhos 1

PRODUÇÃO DE CELULOSE

PRODUÇÃO DE AÇO E DERIVADOS

Faculdade de Tecnologia de Guarulhos 2

PRODUÇÃO DE VIDROS PLANOS

Faculdade de Tecnologia de Guarulhos 3

PRODUÇÃO DE DERIVADOS DE PETRÓLEO

Faculdade de Tecnologia de Guarulhos 4

PRODUÇÃO DE AUTOMÓVEIS

11.2 Evolução da Automação

Ao longo da história da humanidade ocorre um longo processo de redução do esforço humano

requerido para fazer trabalho.

Podem-se classificar de uma maneira geral os graus de automação industrial em algumas

fases, na ordem de surgimento:

Ferramentas manuais: uso de ferramentas manuais para substituir as mãos. Esta ferramenta

não substituiu o esforço humano, mas tornou este esforço mais eficiente.

Ferramentas acionadas: energização das ferramentas manuais. A energia foi suprida através

de vapor d'água, água, eletricidade, ar comprimido, etc.

Quantificação da energia: quantificação do uso da energia que aciona as ferramentas.

Significa, por exemplo, colocar um cronômetro para medir o tempo de agitação, um

termômetro para indicar o fim da reação, etc. As variáveis indicadas ao operador ajudam a

determinar o status do processo.

Controle programado: programação da máquina para fazer uma sequência de operações,

resultando em uma peça acabada. As operações são automáticas e expansíveis para incluir

outras funções. A máquina segue um programa predeterminado, com realimentação da

informação. O operador deve observar a máquina para ver se tudo funciona bem.

Controle com realimentação: uso da medição para corrigir a máquina através da

realimentação. Tem-se uma medição e um ponto de referência e o sistema compara estes

dois pontos e atua no processo para que eles sejam sempre iguais, próximos ou

periodicamente iguais.

Faculdade de Tecnologia de Guarulhos 5

Controle Avançado: uso de algoritmos mais complexos nos cálculos de controle. Uso de

lógica e de técnicas robustas, adaptativas e preditivas.

Máquina criativa: projeto de circuitos ou produtos nunca antes projetados pelas próprias

máquinas. A máquina criativa procura soluções que seu programador não pode prever.

11.3 Vantagens do Controle Automático

A implementação do controle automático de processos na indústria pode trazer muitos

benefícios em relação à qualidade do produto final e economia de tempo de produção:

- Aumento da qualidade do produto;

- Aumento da quantidade de produção;

- Redução de desperdícios de material e tempo;

- Melhoria da segurança da produção.

11.4 Controle de Processos

Os sistemas de controle buscam manter alguma grandeza física em certa condição ou valor.

Controlar um processo significa manter alguma de suas variáveis em uma determinada

condição:

Sempre igual a um valor desejado;

Próxima do valor desejado;

Oscilando próxima do valor desejado.

Controlar um processo consiste em medir a variável que se deseja controlar, comparar este

resultado de medição com o valor desejado e agir no sistema para que esta diferença seja

diminuída.

Faculdade de Tecnologia de Guarulhos 6

Processo

Agir Medir

Comparar

11.5 Definição de Processos

Processo é todo arranjo de elementos ativos e/ou passivos, organizados de tal forma a

executar uma função determinada. Um processo sempre vai envolver alguma operação física,

um processo sempre vai envolver transformação ou transporte de matéria ou energia.

Sistema: Pode-se definir como uma combinação de componentes que atuam conjuntamente

para atingir um objetivo comum.

Faculdade de Tecnologia de Guarulhos 7

A variável de processo é uma grandeza física que altera seu valor em função de outras

variáveis e principalmente em relação ao tempo.

O objetivo do controle de processo é o de manter uma variável constante ou, no mínimo,

variando dentro de certos limites estabelecidos.

Antes de ser controlada, uma variável deve ser medida, dentro de uma classe de exatidão

requerida pelo processo.

Variável de Processo

Em um processo industrial típico, mais de 90% das

medições envolvem apenas quatro variáveis: pressão,

temperatura, vazão e nível.

As outras variáveis menos comuns (equivalentes a

10%) incluem: posição, condutividade, densidade,

vibração, análise (pH, O2, CO2, etc.).

11.6 Instrumentação

A Instrumentação pode ser definida

como “a arte e ciência da medição e

controle” e visa aperfeiçoar o

controle e o desempenho de

processos industriais.

Instrumento é qualquer dispositivo,

ou conjunto de dispositivos, utilizado

com a finalidade de se medir,

indicar, registrar ou controlar as

variáveis de um processo (pressão,

temperatura, nível, vazão,

densidade, viscosidade, etc).

No princípio da era industrial, o operário atingia os objetivos citados através do controle

manual das variáveis, utilizando somente instrumentos simples (manômetro, termômetro,

válvulas manuais etc.).

Com o passar do tempo, os processos foram se tornando mais complexos, exigindo um

aumento da automação através dos instrumentos de medição e controle.

Faculdade de Tecnologia de Guarulhos 8

Com isso os operadores começaram a diminuir sua atuação física direta no processo. Ao

mesmo tempo, ocorria a centralização das variáveis em uma única sala de controle.

A centralização das variáveis do processo proporcionou uma evolução na indústria,

possibilitando a fabricação de produtos que seriam inviáveis por meio do controle manual.

Para atingir o nível de evolução atual, os sistemas de controle passaram por diversas fases

tecnológicas:

• controle manual;

• controle mecânico e hidráulico;

• controle pneumático;

• controle elétrico;

• controle eletrônico;

• atualmente controle digital.

11.7 Malha de controle

Uma malha de controle consiste em um conjunto de equipamentos e instrumentos utilizados

para controlar uma determinada variável de processo (saída).

De acordo com o tipo de controle, a malha pode ser definida como aberta ou fechada.

Um sistema em malha aberta é aquele onde a variável de processo (saída) não é utilizada

para ajustar a variável de entrada.

Neste tipo de sistema, pode-se medir a variável do processo, mas ela não exerce influência

sobre o controle da variável de entrada. Tomando como exemplo um trocador de calor, a

temperatura do fluido aquecido na saída do trocador não exerce nenhuma influência sobre o

vapor que entra no trocador de calor.

Faculdade de Tecnologia de Guarulhos 9

Um sistema de controle em malha fechada é aquele onde a variável de processo (saída) é

controlada através de correções na variável manipulada (entrada).

O controle em malha fechada pode ser realizado por um operador humano (controle manual)

ou mediante a utilização de instrumentação (controle automático).

Neste tipo de sistema, a variável de processo (PV) será medida, comparada com a referência

(SP) desejada e corrigida sempre que necessário através da variável manipulada (MV).

11.8 Terminologia de Processo

Variável de Processo (PV):

É a variável do processo (saída) que se deseja medir e controlar (temperatura, pressão, nível,

vazão, etc). Também é conhecida como variável controlada.

Variável Manipulada (MV):

É aquela sobre a qual o controlador atua (através de uma válvula, bomba, motor, etc), no

sentido de se manter a variável de processo no valor desejado.

Set Point (SP):

É o valor de referência no qual a variável de processo deve ser mantida pelo controlador.

Tomando como exemplo o trocador de calor, a medição do valor da variável de processo é

feita pelo transmissor de temperatura (TT).

O controlador (TIC) faz a comparação do

valor medido com a referência para

obtenção do valor do erro (erro = SP – PV).

A correção será efetivada pela válvula de

controle, com base no valor do erro

recebido pelo TIC.

Faculdade de Tecnologia de Guarulhos 10

11.9 Aplicações da Instrumentação

Controle de Processos:

Uma das principais aplicações da instrumentação é sua composição nos elementos de uma

malha de controle de processos, através de medidores, atuadores, controladores, dentre

outros.

Faculdade de Tecnologia de Guarulhos 11

Monitoração:

Algumas aplicações de instrumentos de medida têm a simples função de monitoração da

variável medida, ou seja, suas medidas não são utilizadas para controle.

Análise Experimental (Investigação):

Refere-se às aplicações onde a medição fornecida por algum instrumento tem uso destinado à

uma análise pós-medição, para determinação de algum parâmetro, modelo e/ou validação do

mesmo.

11.10 Classificação dos Instrumentos

Instrumentos Cegos:

São instrumentos que não possuem indicação visível do valor da variável medida, tais como

pressostatos e termostatos (chaves de pressão e temperatura).

Faculdade de Tecnologia de Guarulhos 12

Instrumentos Indicadores:

São instrumentos que dispõem de indicador e escala graduada, na qual se pode ler o valor da

variável medida.

Elementos Primários ou Sensores:

São elementos que estão em contato direto com a variável medida e que utilizam ou

absorvem energia do próprio meio para fornecer ao sistema uma resposta mensurável,

proporcional a variável medida.

São responsáveis por responder a um estímulo físico transformando-o em outra grandeza

física.

Faculdade de Tecnologia de Guarulhos 13

Transdutores:

São dispositivos que transformam um tipo de energia (através de um sensor) em uma

grandeza mensurável.

Transdutor de pressão Transdutor de Transdutor de nível Transdutor de vazão

temperatura

Transdutor x Sensor

Muitas vezes os transdutores e os sensores são tratados como se tivessem a mesma função,

mas, na verdade, eles têm papéis diferentes.

O sensor detecta uma variável física e o transdutor converte esta informação (sentida pelo

sensor) em um sinal mensurável (normalizado).

Em resumo, o transdutor é o dispositivo completo, englobando o sensor e o circuito

condicionador (amplificador, filtro, linearizador, etc).

Haste

(Transdutor

)

Líquido

(Sensor)

Faculdade de Tecnologia de Guarulhos 14

Transmissores:

São instrumentos que convertem o sinal de um sensor ou transdutor em um sinal padrão (4-

20mA, por exemplo) e o transmitem à distância.

Transmissor de Nível Transmissor de Pressão Transmissor de Posição

Transmissores de Temperatura

Controladores:

São instrumentos que comparam o valor da variável medida com o valor desejado (set-point)

e exercem uma ação de correção na variável manipulada, função da diferença entre dois

valores (erro) e de sua ação de controle (P, PI, PID).

Controlador de Temperatura Controlador de Pressão Controlador de Nível

Faculdade de Tecnologia de Guarulhos 15

Elementos Finais de Controle:

São equipamentos que recebem o sinal do controlador e em função deste sinal atuam sobre a

variável manipulada (ex.: válvula de controle, motobombas, etc.).

Válvula On-off Válvula de controle Motor elétrico com inversor

11.11 Terminologia dos Instrumentos

Ganho:

O ganho é a relação entre a variação na saída e a variação na entrada, ou o Span da saída

dividido pelo Span da entrada.

Considerando um transmissor de temperatura com uma faixa de medição de 100 a 200°C

(entrada) e uma saída de 4 a 20 mA (saída), o ganho é:

G= (20 – 4) = 0,16 mA/°C

(200 – 100)

Exatidão (Accuracy):

Indica o quanto o instrumento é capaz de indicar um valor próximo do valor real. É possível

expressá-la de várias maneiras:

Em porcentagem do alcance (span):

Um instrumento com range de 50 a 150°C está indicando 80°C e sua exatidão é de ± 0,5% do

span.

80°C ± (0,5 / 100) x 100°C = 80°C ± 0,5°C

Portanto, a temperatura estará entre 79,5 e 80,5°C.

Em porcentagem do valor medido:

Um instrumento com range de 50 a 150°C está indicando 80°C e sua exatidão é de ± 0,5% do

valor medido.

80°C ± (0,5 / 100) x 80°C = 80°C ± 0,4°C

Faculdade de Tecnologia de Guarulhos 16

Portanto, a temperatura estará entre 79,6 e 80,4°C.

Em unidade da variável:

Exatidão de ± 1°C

Para o caso anterior que indicava 80°C, a temperatura estará entre 79°C e 81°C.

Repetibilidade

Significa a aptidão de um instrumento em fornecer indicações muito próximas, quando se

mede o mesmo mensurando, sob as mesmas condições.

Obs.: O termo Repetibilidade substituiu o termo Precisão.

Repetibilidade: Não Repetibilidade: Sim Repetibilidade: Não Repetibilidade: Sim

Exatidão: Não Exatidão: Não Exatidão: Sim Exatidão: Sim

Histerese:

É a diferença máxima que se observa nos

valores indicados pelo instrumento quando a

variável percorre toda a escala tanto no

sentido crescente como decrescente, para

um mesmo valor qualquer da faixa medida.

Linearidade:

Um sistema de medição é definido como linear, quando sua característica de resposta varia

de forma linear (gráfico de uma reta) em relação a variações nos valores do mensurando.

Faculdade de Tecnologia de Guarulhos 17

Sensibilidade:

É a menor mudança na entrada do sensor que irá resultar em uma mudança na saída do

mesmo. Está relacionada com o ganho do instrumento.

Δ Saída

S=

Δ Entrada

Exemplo:

Um termômetro de vidro com range de 0 a 500°C possui uma escala de leitura de 50cm.

0 – 50 cm

S= = 0,1 cm /°C

0 – 500 ° C

Resolução:

É a menor diferença entre indicações que pode ser significativamente percebida.

Para mostradores digitais, a resolução corresponde ao incremento do dígito menos

significativo do indicador.

Resolução de 0,5 mca Resolução de 0,1oC

Faculdade de Tecnologia de Guarulhos 18

Zona Morta:

É a maior mudança que a variável pode alcançar, sem que provoque variação na indicação de

um instrumento.

Obs.: Em sensores mecânicos está relacionada com folgas entre os elementos móveis do

instrumento como engrenagens, etc.

Exemplo:

Um instrumento com range de 0 a 200 bar possui uma zona morta de ± 0,1% do span.

± 0,1% do span = (0,1 / 100 x 200) = ± 0,2 bar

Neste caso, se a variável variar de 0,2bar, o instrumento não apresentará resposta nenhuma.

Tempo Morto:

É o tempo necessário para que o sensor comece a responder a alterações na variável medida

(entrada).

Erro:

Diferença entre o valor lido ou transmitido pelo instrumento, em relação a medição real da

variável.

Se o processo ocorrer em regime permanente (que não varia ao longo do tempo), será

chamado de Erro Estático (off-set), e poderá ser positivo ou negativo, dependendo da

indicação do instrumento.

Em controle o erro estático ou off-set pode ser definido como a diferença ou o desvio entre o

valor do ponto de ajuste (set point) e o valor medido da variável controlada.

Quando o valor da variável se altera

continuamente, tem-se um atraso na

transferência de energia do meio para o

medidor, ou seja, o valor medido estará

geralmente atrasado em relação ao valor real

da variável. Esta diferença é chamada de

Erro Dinâmico.

Faculdade de Tecnologia de Guarulhos 19

Calibração:

Calibração e aferição são sinônimos e definidos como:

“Conjunto de operações que estabelece, sob condições especificadas, a relação

entre os valores indicados por um instrumento de medição e os valores

correspondentes das grandezas estabelecidos por padrões”.

Isso significa que, a calibração consiste na comparação da indicação de um instrumento

desconhecido com outro instrumento conhecido, caracterizado e rastreado, chamado de

padrão.

Quando a calibração é feita em órgãos credenciados, são emitidos certificados de

calibração para cada instrumento.

Geralmente na calibração ocorre o ajuste de zero e span.

Faculdade de Tecnologia de Guarulhos 20

Você também pode gostar

- Sintonia Automática de Controlador PID: método de resposta ao degrau e implementação em CLPNo EverandSintonia Automática de Controlador PID: método de resposta ao degrau e implementação em CLPAinda não há avaliações

- Instrumentação e Medidas - 2023Documento22 páginasInstrumentação e Medidas - 2023KD EliseuAinda não há avaliações

- Faça Você Mesmo O Sistema Da Qualidade AutogeridoNo EverandFaça Você Mesmo O Sistema Da Qualidade AutogeridoAinda não há avaliações

- Modelo Resumo Das Aulas + Exercícios de Aprendizagem Semana 4Documento6 páginasModelo Resumo Das Aulas + Exercícios de Aprendizagem Semana 4Igor ThyerryAinda não há avaliações

- Controle de Processos Industriais - Vol. 2: Estratégias modernasNo EverandControle de Processos Industriais - Vol. 2: Estratégias modernasNota: 5 de 5 estrelas5/5 (1)

- Conceitos e Noções Preliminares de ControleDocumento9 páginasConceitos e Noções Preliminares de ControleJasper CunhaAinda não há avaliações

- Operações Unitárias na Indústria de Alimentos e QuímicaNo EverandOperações Unitárias na Indústria de Alimentos e QuímicaAinda não há avaliações

- Controle de ProcessosDocumento23 páginasControle de ProcessosAzgher0Ainda não há avaliações

- Apostila Controle Processos IndustriaisDocumento27 páginasApostila Controle Processos IndustriaisCarlos Alexandre PavonatoAinda não há avaliações

- Mapeamento do fluxo de valor: Reduzir o desperdício e maximizar a eficiênciaNo EverandMapeamento do fluxo de valor: Reduzir o desperdício e maximizar a eficiênciaAinda não há avaliações

- Instrumenta - o de Sistemas - Rev. 03-07-2008Documento249 páginasInstrumenta - o de Sistemas - Rev. 03-07-2008jdsa123Ainda não há avaliações

- Sistemas De Aquisição E Monitoração De Dados Remotos Aplicados Na Indústria 4.0No EverandSistemas De Aquisição E Monitoração De Dados Remotos Aplicados Na Indústria 4.0Ainda não há avaliações

- Conceitos de Automação IndustrialDocumento14 páginasConceitos de Automação IndustrialSérgio fabiao pita MbofanaAinda não há avaliações

- Instrumentação e Controle de Processos IndustriaisDocumento332 páginasInstrumentação e Controle de Processos IndustriaisRicardo streiteAinda não há avaliações

- Instrumentação Industrial - Variável de ProcessosDocumento17 páginasInstrumentação Industrial - Variável de ProcessosJohnata FrançaAinda não há avaliações

- Apostila de InstrumentaçãoDocumento45 páginasApostila de InstrumentaçãoIgor FelipeAinda não há avaliações

- Introdução A Análise Simulação e Controle de ProcessosDocumento22 páginasIntrodução A Análise Simulação e Controle de ProcessosMarco Túlio Frade BorniaAinda não há avaliações

- Controle Automático ProcessosDocumento55 páginasControle Automático ProcessosMagno MedeirosAinda não há avaliações

- Apresentação Sistema de Controle e AutomaçãoDocumento26 páginasApresentação Sistema de Controle e AutomaçãoLuiz DanielAinda não há avaliações

- Capitulo 2&3Documento11 páginasCapitulo 2&3Yonôs LucasAinda não há avaliações

- Controle de processos industriaisDocumento39 páginasControle de processos industriaisSol NascimentoAinda não há avaliações

- Controle de Processos - CEFET MGDocumento59 páginasControle de Processos - CEFET MGJosias GuimarãesAinda não há avaliações

- Instrumentação Industrial Aula 0 07022018EDocumento29 páginasInstrumentação Industrial Aula 0 07022018EFabio Rossi100% (1)

- 1 Apostila de Automação IndustrialDocumento13 páginas1 Apostila de Automação IndustrialJorge CasillaAinda não há avaliações

- Instrumentação Industrial: Introdução aos conceitos e malhas de controleDocumento28 páginasInstrumentação Industrial: Introdução aos conceitos e malhas de controleJúlio SilvaAinda não há avaliações

- Instrumentação e Controle de ProcessosDocumento8 páginasInstrumentação e Controle de ProcessosVirgilioAinda não há avaliações

- AULA2 - Controle de ProcessosDocumento47 páginasAULA2 - Controle de Processosctt7rxy52yAinda não há avaliações

- Automação Noções de ControleDocumento2 páginasAutomação Noções de Controleayrton.eletrotechAinda não há avaliações

- Cap 01 - Conceitos Básicos de Instrumentação e Controle PDFDocumento13 páginasCap 01 - Conceitos Básicos de Instrumentação e Controle PDFWanderson SantosAinda não há avaliações

- Instrumentação e controle de processos industriaisDocumento17 páginasInstrumentação e controle de processos industriaisRomulo PiresAinda não há avaliações

- Lista de Exercicios - InstrumentaçãoDocumento2 páginasLista de Exercicios - InstrumentaçãoMarcos Roberto OshiroAinda não há avaliações

- Controle de ProcessosDocumento56 páginasControle de ProcessosFabiana Portela De LucaAinda não há avaliações

- WEG Cfw700 Manual Do Usuario 10000771684 Manual Portugues BRDocumento38 páginasWEG Cfw700 Manual Do Usuario 10000771684 Manual Portugues BRDiego SouzaAinda não há avaliações

- Instrumentação e controle de processos industriaisDocumento160 páginasInstrumentação e controle de processos industriaisRomulo PiresAinda não há avaliações

- Controle de temperatura de forno: identificando variáveisDocumento194 páginasControle de temperatura de forno: identificando variáveispablo da silva oliveiraAinda não há avaliações

- Cascata Slides SauloDocumento30 páginasCascata Slides SauloAlan BorgesAinda não há avaliações

- Introdução à instrumentação industrialDocumento20 páginasIntrodução à instrumentação industrialPaula Gonçalves de SouzaAinda não há avaliações

- Apostila InstrumentaçãoDocumento192 páginasApostila InstrumentaçãoGordinhorsAinda não há avaliações

- Introdução ao Controle Estatístico de ProcessosDocumento167 páginasIntrodução ao Controle Estatístico de ProcessosCíntia SimõesAinda não há avaliações

- Controle de NívelDocumento12 páginasControle de NívelWelligton ResendeAinda não há avaliações

- 1 Aula de Projeto de Controle e AutomaçãoDocumento59 páginas1 Aula de Projeto de Controle e AutomaçãohebsonbezerraAinda não há avaliações

- 01 C1 IntroduccionDocumento11 páginas01 C1 IntroduccionGildo MatiasAinda não há avaliações

- 2 - Apostila de Instrumentacao EditadaDocumento121 páginas2 - Apostila de Instrumentacao EditadaAlexandre Jusis BlancoAinda não há avaliações

- Apostila de Controle e ServomecanismoDocumento37 páginasApostila de Controle e ServomecanismoMarinaldo RodriguesAinda não há avaliações

- Introdução aos sistemas de controleDocumento37 páginasIntrodução aos sistemas de controleRodrigo AdamshukAinda não há avaliações

- Capitulo 1 Conceitos Basicos de Instrumentacao e Controle PDFDocumento16 páginasCapitulo 1 Conceitos Basicos de Instrumentacao e Controle PDFmagtrolAinda não há avaliações

- Introdução Ao Controle de ProcessosDocumento46 páginasIntrodução Ao Controle de ProcessosMarcelo SilvaAinda não há avaliações

- Tecnicas Controle Avancado ProcessoDocumento7 páginasTecnicas Controle Avancado ProcessoNilson Alves de OliveiraAinda não há avaliações

- Ai 104 Automacao CtiDocumento21 páginasAi 104 Automacao CtiGabriel RibeiroAinda não há avaliações

- Identificação de sistemas de controle em planta didáticaDocumento12 páginasIdentificação de sistemas de controle em planta didáticaAna Vitória Carvalho CamposAinda não há avaliações

- Texto 02 - Malhas de ControleDocumento6 páginasTexto 02 - Malhas de ControleGlycia LimaAinda não há avaliações

- 1 - Automação - FundamentosDocumento14 páginas1 - Automação - Fundamentosjunioamancio73Ainda não há avaliações

- Controle de ProcessosDocumento23 páginasControle de ProcessosStefannie SargoAinda não há avaliações

- 05 Conhecimentos Especificos Bloco IIIDocumento70 páginas05 Conhecimentos Especificos Bloco IIIMírian RibeiroAinda não há avaliações

- Automatização de Processos IndustriaisDocumento41 páginasAutomatização de Processos IndustriaisElkjaer BrazAinda não há avaliações

- Sistemas de Controle e ServomecanismosDocumento16 páginasSistemas de Controle e ServomecanismospcanestroAinda não há avaliações

- Aula 05.1 - MTBF MTTRDocumento20 páginasAula 05.1 - MTBF MTTRLuciano DantasAinda não há avaliações

- Didática ProfissionalDocumento139 páginasDidática ProfissionalLuciano DantasAinda não há avaliações

- Livro - Meu Primeiro Solidworks PDFDocumento120 páginasLivro - Meu Primeiro Solidworks PDFLuciano DantasAinda não há avaliações

- Castro TeixeiraDocumento11 páginasCastro TeixeiraWilver PortellaAinda não há avaliações

- Preparação e padronização de solução de nitrato de prataDocumento12 páginasPreparação e padronização de solução de nitrato de prataJackson Sena100% (1)

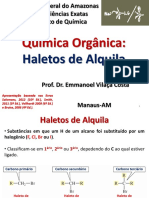

- Quimica Orgânica - Haletos de Alquila - 11Documento102 páginasQuimica Orgânica - Haletos de Alquila - 11Luana Silva Da Silva SilvaAinda não há avaliações

- FISPQ - CQ Curamix PMDocumento7 páginasFISPQ - CQ Curamix PMmacarraoAinda não há avaliações

- Recursos naturais e sua importânciaDocumento9 páginasRecursos naturais e sua importânciaAlice SoaresAinda não há avaliações

- Fispq Hidro C-10 01-2019Documento7 páginasFispq Hidro C-10 01-2019williamAinda não há avaliações

- Reações de oxirredução: experimentos com ferro, cobre, zinco e outros agentes oxidantes/redutoresDocumento24 páginasReações de oxirredução: experimentos com ferro, cobre, zinco e outros agentes oxidantes/redutoresNatália NetoAinda não há avaliações

- Pilha de LimaoDocumento3 páginasPilha de LimaoDaqueuaho Afonso CalaveteAinda não há avaliações

- Gabarito DISCURSIVA Medicina UEG (2018)Documento5 páginasGabarito DISCURSIVA Medicina UEG (2018)Isso100% (1)

- Mat1.Estrutura Cristalina Arranjos AtomicosDocumento56 páginasMat1.Estrutura Cristalina Arranjos AtomicosAndressa RatajkAinda não há avaliações

- Maçaricos de metalização 187 e Duraloy: características e aplicaçõesDocumento16 páginasMaçaricos de metalização 187 e Duraloy: características e aplicaçõesCleytonBronoskiAinda não há avaliações

- Amostragem de LíquidosDocumento7 páginasAmostragem de LíquidosJúlia Ferreira CanellaAinda não há avaliações

- Cartilha Qualidade Do Ar Interior Ceaj DigitalDocumento40 páginasCartilha Qualidade Do Ar Interior Ceaj DigitalRICARDO100% (1)

- WEG Solucoes Integradas para Instalacoes Eletricas 50009824 PTDocumento48 páginasWEG Solucoes Integradas para Instalacoes Eletricas 50009824 PTAlisson Duarte MoreiraAinda não há avaliações

- Equilíbrio químico e Le ChatelierDocumento3 páginasEquilíbrio químico e Le ChatelierAlex junioAinda não há avaliações

- Psicrometria 2Documento16 páginasPsicrometria 2auxi tiAinda não há avaliações

- CINÉTICADocumento7 páginasCINÉTICAVaneilton ReynaudAinda não há avaliações

- II LaboratorioDocumento24 páginasII LaboratorioGOSMEAinda não há avaliações

- Geometria molecular e hibridação de orbitais: determinando a forma das moléculasDocumento102 páginasGeometria molecular e hibridação de orbitais: determinando a forma das moléculasBruna Lopes100% (1)

- Norma Técnicas ABNTDocumento3 páginasNorma Técnicas ABNTKaline MirellaAinda não há avaliações

- Análise Cromatografia Cenoura Couve BeterrabaDocumento3 páginasAnálise Cromatografia Cenoura Couve BeterrabaJulio ViniciusAinda não há avaliações

- Aula 3 - Conceitos de TaxaDocumento16 páginasAula 3 - Conceitos de TaxaTony FreitasAinda não há avaliações

- Creme protetor para mãos testado e aprovadoDocumento6 páginasCreme protetor para mãos testado e aprovadoSHELLAMARIAAinda não há avaliações

- FQ - Serie (033003) - TAG (TR 06) - Local (SE PRINCIPAL) - Laudo (213193)Documento5 páginasFQ - Serie (033003) - TAG (TR 06) - Local (SE PRINCIPAL) - Laudo (213193)Lucas MarianoAinda não há avaliações

- Cinética QuímicaDocumento51 páginasCinética QuímicaJoão Henrique AlessioAinda não há avaliações

- Aula 06 - PavimentaçãoDocumento2 páginasAula 06 - PavimentaçãoGUSTAVOAinda não há avaliações

- INTRODUÃ - Ã - O OleoDocumento5 páginasINTRODUÃ - Ã - O OleorodrigoskydogAinda não há avaliações

- PPGMat Edital 2024Documento25 páginasPPGMat Edital 2024Bruno Leandro Freitas de CarvalhoAinda não há avaliações

- Dosagem AbcpDocumento42 páginasDosagem AbcpJOSÉ CARLOS SANTOS DA SILVAAinda não há avaliações

- Vilankulo PDFDocumento1 páginaVilankulo PDFCarlos MaroveAinda não há avaliações

- Química e Materiais: Lista de Exercícios sobre o Átomo e Distribuição EletrônicaDocumento7 páginasQuímica e Materiais: Lista de Exercícios sobre o Átomo e Distribuição EletrônicaGabriela Fontes Deiró FerreiraAinda não há avaliações

- Treinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisNo EverandTreinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisNota: 4.5 de 5 estrelas4.5/5 (169)

- Inteligência artificial: O guia completo para iniciantes sobre o futuro da IANo EverandInteligência artificial: O guia completo para iniciantes sobre o futuro da IANota: 5 de 5 estrelas5/5 (6)

- Inteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNo EverandInteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNota: 5 de 5 estrelas5/5 (3)

- Quero ser empreendedor, e agora?: Guia prático para criar sua primeira startupNo EverandQuero ser empreendedor, e agora?: Guia prático para criar sua primeira startupNota: 5 de 5 estrelas5/5 (25)

- Instalações elétricas e o projeto de arquiteturaNo EverandInstalações elétricas e o projeto de arquiteturaAinda não há avaliações

- Biomecânica Básica dos Exercícios: Membros InferioresNo EverandBiomecânica Básica dos Exercícios: Membros InferioresNota: 3.5 de 5 estrelas3.5/5 (8)

- Educação ambiental: A formação do sujeito ecológicoNo EverandEducação ambiental: A formação do sujeito ecológicoAinda não há avaliações

- Exclusão e abraço: Uma reflexão teológica sobre identidade, alteridade e reconciliaçãoNo EverandExclusão e abraço: Uma reflexão teológica sobre identidade, alteridade e reconciliaçãoAinda não há avaliações

- Introdução a Data Science: Algoritmos de Machine Learning e métodos de análiseNo EverandIntrodução a Data Science: Algoritmos de Machine Learning e métodos de análiseAinda não há avaliações

- Eletricista Residencial E PredialNo EverandEletricista Residencial E PredialNota: 3 de 5 estrelas3/5 (1)

- Estratégias E Macetes Matemáticos Para ConcurseirosNo EverandEstratégias E Macetes Matemáticos Para ConcurseirosAinda não há avaliações