Escolar Documentos

Profissional Documentos

Cultura Documentos

Preparo E Avaliação de Espumas Moldadas de Látex

Enviado por

borgescortazarDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Preparo E Avaliação de Espumas Moldadas de Látex

Enviado por

borgescortazarDireitos autorais:

Formatos disponíveis

PREPARO E AVALIAÇÃO DE ESPUMAS MOLDADAS DE LÁTEX

Mônica R. S. Fernandes 1*, Adriano Simões2

1*

Petroflex Indústria e Comércio S.A. – mfernand@petroflex.com.br; 2KMS Manutenção Ltda,

afranca86@hotmail.com,

MANUFACTURE AND EVALUATION LATEX MOULDED FOAMS

At present what is being observed at the synthetic latex sector is a sustained growth in sales of molded foams, mainly

mattress and pillows. These products are typically made from either high solids SBR latex or natural latex, or a

combination of the two. The process most used in these applications is still the Dunlop process, which is considered the

most single event in the evolution of the latex foam rubber industry in the late 1920's. Obviously the original process

has been improved and the conditions and materials have been changing during the time,

This paper will briefly describe the basis of the Dunlop Process for productions of moulded foam and present a

procedure to be used in laboratory to prepare and evaluate the foams.

Introdução

No Brasil, o látex de SBR de alto teor de sólidos é usado, basicamente, no mercado de

espuma para palmilhas, base antiderrapante de tapetes e impregnação de tecidos. A nível mundial é

amplamente utilizado na produção de espumas moldadas para colchões e travesseiros, mercado que

vem apresentando crescimento significativo. No Brasil este mercado ainda é incipiente, uma vez

que estes produtos, de alta qualidade, apresentam um preço ainda considerado elevado pelo

consumidor nacional. Este trabalho tem como objetivo colaborar para divulgação dos

conhecimentos necessários para o desenvolvimento desta aplicação no mercado nacional.

A produção de espumas moldadas envolve o preparo de um composto de látex seguido por

processo de espumação, moldagem, gelificação, lavagem, vulcanização e secagem das mesmas.

No preparo destas espumas o processo Dunlop, patenteado em 1930, é o mais utilizado e

caracteriza-se pelo uso de um sistema gelificante de ação lenta, normalmente formado por

fluorsilicato de sódio e óxido de zinco. Em muitos casos é utilizado, também, um agente de

gelificação secundário, como por exemplo a difenilguanidina.

O fluorsilicato de sódio se hidroliza lentamente em pH alcalino gerando ácido fluorídrico.

As reações que ocorrem são:

2Na + + SiF6 --

Na2SiF6

Si(OH)4 + 4H+ + 6F-

SiF6 -- + 4 H2O

Esta hidrólise leva a gelificação da espuma de látex por dois efeitos:

1- queda do pH devido a presença do acido fluorídrico;

2- adsorção de sabões graxos pelo ácido silícico formado.

Além disto, em função da presença do óxido de zinco ocorre desestabilização do sistema coloidal

pela formação de sabões graxos insolúveis em presença dos cátions zinco.

Os compostos para preparo da espumas moldadas utilizam geralmente misturas de látex

natural, látex de SBR de alto sólidos e látex reforçado de SBR, sendo que a razão entre os látices

depende de fatores econômicos e das propriedades físicas desejadas. À mistura de látices são, então,

adicionados: sabão, para subseqüente formação de espuma, agentes de cura, como enxofre e

aceleradores, antioxidante e, opcionalmente, cargas minerais, óleos de processo e estabilizantes

adicionais. Os ingredientes sólidos devem ser adicionados na forma de dispersões. A seguir ocorre a

espumação, obtida com o uso de espumadeiras contínuas, como, por exemplo, os misturadores

Oakes.

Na indústria, os fluxos de composto de látex e ar são medidos com acurácia de forma a

controlar a densidade da espuma, sendo o óxido de zinco e o fluorsilicato de sódio adicionados

através de agulhas próximas à saída da espumadeira. A espuma, então, é conduzida através de

mangueiras aos moldes. Os moldes são fechados, devendo assim permanecer por um intervalo na

faixa de 5 minutos para gelificação da espuma.

Após a gelificação da espuma, os moldes passam por uma câmara onde são expostos a vapor

vivo à pressão atmosférica por 20-30 minutos. Após este tempo, a espuma apesar de não estar

completamente curada, é removida do molde e lavada com água para eliminação de produtos

solúveis em água que podem ocasionar odor, baixa resiliência e resistência ao envelhecimento.

A espuma é então submetida a processo de secagem a temperaturas geralmente entre 100-

110°C, sendo então realizados ensaios de compressão, deformação e resiliência.

Experimental

Neste trabalho foram preparadas em laboratório espumas moldadas com látex de SBR e

misturas de látex de SBR com látex natural, seguindo a formulação básica apresentada na Tabela 1.

O látex de SBR utilizado foi o Petrolátex S-62, com 24% de estireno combinado e 68% de teor de

sólidos, produzido pela PETROFLEX INDÚSTRIA E COMÉRCIO S.A. e o látex natural, com

60% de sólidos foi cedido pela empresa LATEX JASMIM BENEFICIAMENTO E COMÉRCIO

LTDA. Foram preparadas 5 espumas para cada formulação:

- FORMULAÇÃO 1 – FORM1 - apenas com látex sintético

- FORMULAÇÃO 2 – FORM 2 - com mistura de látex de SBR e látex natural na relação

80:20;

Anais do 9o Congresso Brasileiro de Polímeros

- FORMULAÇÃO 3 – FORM 3 - com mistura de látex de SBR e látex natural na relação

50:50 .

Tabela 1 – Formulação básica para preparo de espuma moldada

Componentes Base seca Concentração Base úmida

(phr) (%) (g)

Látex de SBR X 68

Látex Natural 100 - X 60

Dietilcarbamato de zinco(ZEDC)* 1 50 2

2-mercaptobenzotiazol de zinco(ZMBT)* 1 50 2

Enxofre* 2 50 4

Difenilguanidina 0,8 20 4

Óxido de zinco 5 50 10

Fluorsilicato de sódio ** 20

Observações: * pesar junto os componentes indicados ** variável com a mistura de látices

Em função da diferença de estabilidade entre os látices, a quantidade de fluorsilicato de

sódio utilizada no processo de gelificação foi determinada a partir de teste em laboratório no qual se

fez um acompanhamento do pH do látex ao longo do tempo, após a adição de uma determinada

quantidade de dispersão de fluorsilicato de sódio a 20% ao látex. Neste método a quantidade

considerada ideal é aquela que em que o produto gelifica num período entre 4 e 7 minutos. Se o

tempo de gelificação fica inferior a 4 minutos, repete-se o procedimento reduzindo-se a quantidade

de dispersão de FSS. Se o tempo de gelificação for superior a 7, repete-se o procedimento

aumentando-se a quantidade de dispersão de gelificante.

Uma vez definida a quantidade de FSS, inicia-se procedimento para preparo da espuma.

Toma-se um molde de alumínio, sendo o mesmo lubrificado com desmoldante a base de polietileno

glicol e condicionado em estufa a 50°C, por um período de 20 minutos.

A seguir, filtra-se o(s) látex(ices) em tela de 100 mesh, e pesa-se a quantidade desejada em

copo de aço inox de 2 litros de capacidade. Adiciona-se, então, o sistema de vulcanização (enxofre,

ZDEC e ZMBT) e agita-se o conteúdo do copo com agitador mecânico por cinco minutos.

Esta mistura é adicionada a batedeira, sendo a mesma ligada em velocidade 3(alta) até que a

espuma atinja 10 litros. A velocidade da batedeira é então reduzida para velocidade 2 e são

adicionados, respectivamente, a difenilguanidina (DPG), o óxido de zinco e, finalmente, o

fluorsilicato de sódio, deixando-se que cada um tenha um tempo de mistura de 30 s. A velocidade é

reduzida para velocidade 1 e aguarda-se mais 2 minutos (tempo de refino, para redução e

homogeneização do tamanho das bolhas), ao final dos quais a batedeira é desligada.

A espuma é despejada no molde (50°C), o qual é fechado, pressionando-se o mesmo para

que o excesso de composto saia pelos furos da forma.

Anais do 9o Congresso Brasileiro de Polímeros

Decorrido o tempo de gelificação, o molde é colocado em uma câmara metálica sob vapor

durante 30 minutos. A seguir, o molde é retirado, resfriado, a espuma removida do molde, lavada

com água. O excesso de água é removido com as mãos, apertando-se a espuma. A mesma é então

colocada em estufa durante 24h a 50°C para secagem.

As fotos apresentadas na Figura 1 ilustram algumas etapas deste processo.

Figura 1- Fotos das etapas do processo de preparo de espuma moldada: preparo do composto, espumação,

moldagem e vulcanização

As espumas obtidas forma analisadas para determinação de densidade, determinação de

indentação em tensiômetro Instron, segundo método ISO 2439, deformação permanente segundo

método ISO 1856 e de resistência à fadiga, segundo método NBR 9177 (vide Figura 2).

Figura 2- Análise de espumas

Os látices utilizados foram analisados para determinação do tamanho de partícula, com a

utilização de um equpamento Mastersizer da Malvern.

Resultados e Discussão

Através da metodologia já citada, foram determinadas as quantidades de FSS a serem utilizadas no

preparo das misturas a serem estudadas. Os resultados são apresentados na Tabela 2, evidenciando a

maior estabilidade do látex sintético, no qual é necessária uma maior quantidade de FSS para o

Anais do 9o Congresso Brasileiro de Polímeros

processo de gelificação. A maior estabilidade do látex de SBR torna o processo mais controlável,

contribuindo para melhora da processabilidade na manufatura da espuma.

Tabela 2 – Quantidade de gelificante usada na formulação

Formulação Relação SBR:NR Massa (g)

FORM1 100:0 59

FORM2 80:20 45

FORM3 50:50 30

Um dos aspectos relacionados a maior estabilidade do látex sintético em relação ao látex

natural é seu menor tamanho de partícula como pode ser observado na Figura 3 que ilustra a

distribuição de tamanho de partícula para os dois látices em estudo. Obviamente outros fatores

como eficiência dos estabilizantes, teor de impurezas, presença de metais, etc.. também afetam a

estabilidade.

Figura 3- Distribuição de tamanho de partículas de latex de SBR e látex natural

Os resultados de análise das espumas são apresentados na Tabela 3. No teste de indentação,

realizado em tensiômetro Instron, a espuma é submetida a três deformações de 70%, sendo então

deformada a 40% com a medida da tensão necessária para gerar esta deformação. O valor obtido

está associado à dureza da espuma. Nos testes realizados podemos verificar que não há variações

significativas de dureza entre as espumas preparadas. Já com relação a deformação permanente,

observa-se que o aumento do teor de látex natural ocasiona redução desta característica, o que está

diretamente relacionado a sua maior resiliência.

Anais do 9o Congresso Brasileiro de Polímeros

Tabela 3 – Propriedades das espumas preparadas

Formulação Densidade Deformação Permanente Indentação

g/l % N

FORM1 73 4,2 338

FORM2 73 3,6 323

FORM3 72 3,1 360

Foram ainda realizados testes de resistência a fadiga, segundo método NBR 9177 para

Determinação de Fadiga dinâmica, onde a amostra é submetida a 80000 ciclos de deformação,

sendo analisada antes e após o teste para verificação de perda de dureza e espessura. Os resultados

obtidos são apresentados na Tabela 4. Os resultados mostraram-se equivalentes, apenas com a

FORM2 apresentando um resultado inesperado, que deverá ser investigado posteriormente.

Tabela 4 – Resultados dos testes de resistência a fadiga

Formulação Relação Perda de dureza após Perda de espessura

SBR:NR fadiga – IFD 40% após fadiga

% %

FORM1 100:0 13,4 1,8

FORM2 80:20 4,5 1,9

FORM3 50:50 13,8 1,4

Conclusões

A partir dos testes realizados fica evidenciado que a formulação básica apresentada se aplica

a produção de espumas moldadas a partir de látex de SBR ou misturas deste com látex natural. A

decisão a respeito da composição da mistura de látices a ser utilizada é normalmente resultado do

balanço entre as propriedades desejadas para espuma e o preço dos látices. O látex sintético, com

sua maior estabilidade, possibilita uma melhor processabilidade na manufatura da espuma,

enquanto o látex natural ocasiona uma certa melhora em relação à deformação permanente em

função de sua elevada resiliência.

Agradecimentos

Agradecemos a empresa MADEREIRA HERVAL LTDA. pelo apoio e realização dos testes de

resistência a fadiga das amostras.

Anais do 9o Congresso Brasileiro de Polímeros

Referências Bibliográficas

1. E.W .Madge, Latex Foam Rubber, Mclaren & Sons LTD, London, (1962), 17-57.

2. D.C. Blackley, Polymer Latices – Science and Thecnology, Champman & Hall, London,

(1997), Vol. 3, 260-279.

3. C. Scholten, in Anais do International Latex Conference, Charleston, (2006).

4. M.R Fernandes, A.L.Silva, in Anais do11° Congresso Brasileiro de Tecnologia da Borracha,

São Paulo, (2006).

Anais do 9o Congresso Brasileiro de Polímeros

Você também pode gostar

- RESUMO HISTOLOGIA - DentinogeneseDocumento16 páginasRESUMO HISTOLOGIA - DentinogeneseSérgio Henrique Ferreira dos ReisAinda não há avaliações

- PROCESSOS DE FABRICA+ç+âO PINTURA INDUSTRIAL 4 Ano FADIM - 15Documento37 páginasPROCESSOS DE FABRICA+ç+âO PINTURA INDUSTRIAL 4 Ano FADIM - 15gaferreAinda não há avaliações

- Filito Na CerâmicaDocumento12 páginasFilito Na CerâmicalaudecirAinda não há avaliações

- Artigo EsmalteDocumento5 páginasArtigo EsmaltePaulinhoSereiaAinda não há avaliações

- 12 Aula - Materiais de MoldagemDocumento35 páginas12 Aula - Materiais de MoldagemOtrebor Htimaz100% (1)

- Roteiro - Gessos OdontológicosDocumento11 páginasRoteiro - Gessos OdontológicoshayhhayAinda não há avaliações

- Apostila RESINADocumento3 páginasApostila RESINAzion567Ainda não há avaliações

- 5.3 - Materiais MoldáveisDocumento6 páginas5.3 - Materiais Moldáveisclaudioandrevalverde100% (1)

- Apresentação Maria Luiza - Processo DITRA Fevereiro 2019Documento61 páginasApresentação Maria Luiza - Processo DITRA Fevereiro 2019Gabryel JendeAinda não há avaliações

- Avipol - ResinasDocumento5 páginasAvipol - ResinaslaleesamAinda não há avaliações

- Aula 7 Cal e Gesso V Atualizada 2019Documento83 páginasAula 7 Cal e Gesso V Atualizada 2019fernandoteixeiracefetAinda não há avaliações

- TCC I Laís - REVISADODocumento42 páginasTCC I Laís - REVISADOLaís GonçalvesAinda não há avaliações

- Treinamento Isocure - AreiaDocumento152 páginasTreinamento Isocure - AreiaFranciele KaezalaAinda não há avaliações

- Elastotec Estireno ButadienoDocumento18 páginasElastotec Estireno ButadienoVitor AbellaAinda não há avaliações

- NBR 13957Documento4 páginasNBR 13957Alex GobbatoAinda não há avaliações

- Roteiro - Experimento 1Documento4 páginasRoteiro - Experimento 1Taina DamasioAinda não há avaliações

- Materiais DentáriosDocumento35 páginasMateriais Dentáriosmariazeze100% (2)

- Basf Formulas Massa Etinta LatexDocumento7 páginasBasf Formulas Massa Etinta LatexJosé Neres67% (3)

- Materiais OdontologicoDocumento8 páginasMateriais OdontologicoFlorisbelo De MoraesAinda não há avaliações

- ELASTOTEC Borracha NaturalDocumento25 páginasELASTOTEC Borracha NaturalPaulo Augusto BrancoAinda não há avaliações

- Aula 05 - Processos Qimicos - Purga - PreDocumento48 páginasAula 05 - Processos Qimicos - Purga - Preleticiakuster1Ainda não há avaliações

- 12 PDFDocumento9 páginas12 PDFPaulo S. BenitesAinda não há avaliações

- Workshop Acadêmico - Shell MoldingDocumento10 páginasWorkshop Acadêmico - Shell MoldingvizonanAinda não há avaliações

- Borracha de Isobutileno Isopreno - ButilDocumento14 páginasBorracha de Isobutileno Isopreno - ButilCarlosAinda não há avaliações

- Chapix SBR QuartzolitDocumento3 páginasChapix SBR QuartzolitdapedranevesAinda não há avaliações

- FiberglassDocumento14 páginasFiberglassRicardo BarbozaAinda não há avaliações

- Catalogo Foseco RheotecDocumento1 páginaCatalogo Foseco RheotecMatheusM.Ferreira100% (1)

- Apostila Gesso IbraconDocumento45 páginasApostila Gesso Ibracondeia16100% (2)

- Relatório Dezembro - 2023Documento11 páginasRelatório Dezembro - 2023Pedro SantosAinda não há avaliações

- Materiais de Moldagem IIDocumento65 páginasMateriais de Moldagem IITHOMAS LOPESAinda não há avaliações

- Treinamento Isocure CompletoDocumento69 páginasTreinamento Isocure Completoedgarestevess100% (1)

- Estudo Do Perfil Reológico de Argamassas PoliméricasDocumento16 páginasEstudo Do Perfil Reológico de Argamassas PoliméricasRenan Soares AraujoAinda não há avaliações

- Pratica Quimica Do Ambiente Oleos e GraxasDocumento5 páginasPratica Quimica Do Ambiente Oleos e GraxasArthur ColmanetteAinda não há avaliações

- Protocolo de Cimentação de Restaurações Indiretas 2022Documento8 páginasProtocolo de Cimentação de Restaurações Indiretas 2022Valentim SantosAinda não há avaliações

- PneuDocumento32 páginasPneuform.textualAinda não há avaliações

- Compositos de Residuos de Tinta Eletrostatica em Po e Cinza deDocumento6 páginasCompositos de Residuos de Tinta Eletrostatica em Po e Cinza deGeorge IsaacAinda não há avaliações

- Avaliacao Qualidade Dos Gessos Construcao Grande Sao Paulo 261230Documento10 páginasAvaliacao Qualidade Dos Gessos Construcao Grande Sao Paulo 261230Felipe SantosAinda não há avaliações

- Influencia Dos Plastificantes de Origem Vegetal em PVCDocumento10 páginasInfluencia Dos Plastificantes de Origem Vegetal em PVCGustavoAinda não há avaliações

- 23718-Texto Do Artigo-86007-1-10-20110914Documento15 páginas23718-Texto Do Artigo-86007-1-10-20110914NeymaAinda não há avaliações

- Relatorio de ElastomerosDocumento9 páginasRelatorio de ElastomerosJuan BarrientosAinda não há avaliações

- Licor Negro 02Documento11 páginasLicor Negro 02Suane SilvaAinda não há avaliações

- Extender 1534437345Documento16 páginasExtender 1534437345Karine MichelotoAinda não há avaliações

- Relatório Estagio Michel Souto 2021Documento16 páginasRelatório Estagio Michel Souto 2021Pally NaveAinda não há avaliações

- Relatório de CompósitosDocumento13 páginasRelatório de CompósitosGlorinha LeiteAinda não há avaliações

- APOSTILA+ +Areia+Ligada+QuimicamenteDocumento58 páginasAPOSTILA+ +Areia+Ligada+QuimicamenteLucasween100% (1)

- DieselDocumento12 páginasDieselValter SouzaAinda não há avaliações

- Avipol - Resinas PDFDocumento5 páginasAvipol - Resinas PDFMariaDasGraçasOliveiraAinda não há avaliações

- Técnicas de Gesseiro - Apostila 2Documento24 páginasTécnicas de Gesseiro - Apostila 2Santos JuniorAinda não há avaliações

- Estudo Do Uso de Pla em Hot Melt Psa para Indústria de CalçadosDocumento4 páginasEstudo Do Uso de Pla em Hot Melt Psa para Indústria de CalçadosCaio OliveiraAinda não há avaliações

- Resumo de Alguns Materiais DentáriosDocumento6 páginasResumo de Alguns Materiais DentáriosNetto LacerdaAinda não há avaliações

- aBEU E TEREBENTINADocumento12 páginasaBEU E TEREBENTINAFrancisco FranciscanoAinda não há avaliações

- Gam124 - Controle Ambiental 1Documento12 páginasGam124 - Controle Ambiental 1Bruno RodriguesAinda não há avaliações

- Estudo Comparativo Sabao CaseiroDocumento7 páginasEstudo Comparativo Sabao CaseiroClaudianaAinda não há avaliações

- Influência Da Cal e Do Filito Na Cinética de HidrataçãoDocumento14 páginasInfluência Da Cal e Do Filito Na Cinética de HidrataçãoJaq Plin PlinAinda não há avaliações

- Part 5.1 Anais Segundo Simposio Minerais Industriais Do NordesteDocumento11 páginasPart 5.1 Anais Segundo Simposio Minerais Industriais Do NordesteKaroline CardosoAinda não há avaliações

- Formulacoes de Tintas para Fundicao522ef71068a1dDocumento3 páginasFormulacoes de Tintas para Fundicao522ef71068a1dMonize MartinsAinda não há avaliações

- Etilenoglicóis DescriçãoDocumento5 páginasEtilenoglicóis DescriçãoVinicius SolusolvAinda não há avaliações

- Dosagem e controle da qualidade de concretos convencionais de cimento portlandNo EverandDosagem e controle da qualidade de concretos convencionais de cimento portlandAinda não há avaliações

- Testes Físico-químicos Em Derivados De PetróleoNo EverandTestes Físico-químicos Em Derivados De PetróleoAinda não há avaliações

- Biorreator à Membrana: avaliação do efeito da eletrocoagulação aplicado ao tratamento de efluente da indústria de papelNo EverandBiorreator à Membrana: avaliação do efeito da eletrocoagulação aplicado ao tratamento de efluente da indústria de papelAinda não há avaliações

- Modulo 06 - Tecnologias - BiorremediacaoDocumento73 páginasModulo 06 - Tecnologias - BiorremediacaoLuisVieiraAinda não há avaliações

- Guia de Fabricação Queijo MussarelaDocumento7 páginasGuia de Fabricação Queijo MussarelaHeloísa Laticínios100% (1)

- 1.2 Resumo Introdução - AracnídeosDocumento4 páginas1.2 Resumo Introdução - AracnídeosPaloma BaldisseraAinda não há avaliações

- Desafio - Projeto Integrador - Uc1Documento2 páginasDesafio - Projeto Integrador - Uc1Thaisa NaianiAinda não há avaliações

- Constitucional - Informativos Importantes STFDocumento48 páginasConstitucional - Informativos Importantes STFRoberta GonçalvesAinda não há avaliações

- Instrução Normativa - in #47, de 21 de Agosto de 2019 - Qualificação e ValidaçãoDocumento14 páginasInstrução Normativa - in #47, de 21 de Agosto de 2019 - Qualificação e ValidaçãoAlan CarvalhoAinda não há avaliações

- Remédios Caseiros para Desparasitar Gatos - PeritoAnimalDocumento7 páginasRemédios Caseiros para Desparasitar Gatos - PeritoAnimalMarcos Antonio da SilvaAinda não há avaliações

- BG 1944 v1 n11 FevDocumento123 páginasBG 1944 v1 n11 FevCae MartinsAinda não há avaliações

- Metodologia Científica (SLIDES DA AULA)Documento67 páginasMetodologia Científica (SLIDES DA AULA)Arts Begbie100% (2)

- Projeto Honey PotDocumento61 páginasProjeto Honey PotInoxiaAinda não há avaliações

- Manual Técnico Dos Extintores Portáteis ExtinpelDocumento73 páginasManual Técnico Dos Extintores Portáteis ExtinpelNego1975Ainda não há avaliações

- Preschool and Kindergarten Behavior Scales - Second Edition (PKBS-2)Documento11 páginasPreschool and Kindergarten Behavior Scales - Second Edition (PKBS-2)Wesley Esdras Santiago100% (1)

- Bibliografia 2º AnoDocumento4 páginasBibliografia 2º Ano1duartenmmf9542Ainda não há avaliações

- RelatorioDocumento11 páginasRelatorioRick ReedAinda não há avaliações

- Fatura Vivo 10-2023Documento3 páginasFatura Vivo 10-2023Paulo FreitasAinda não há avaliações

- 196-Texto Do Artigo-825-794-10-20170119Documento9 páginas196-Texto Do Artigo-825-794-10-20170119Edmilson Mendes Meireles JuniorAinda não há avaliações

- Iguaba Grande - Wikipédia, A Enciclopédia LivreDocumento4 páginasIguaba Grande - Wikipédia, A Enciclopédia LivreJulio Cezar Souza100% (1)

- Parábolas de Jesus - 2022Documento146 páginasParábolas de Jesus - 2022Hilmar CesarAinda não há avaliações

- Ebook Deus e Sistemico Talita NascimentoDocumento33 páginasEbook Deus e Sistemico Talita NascimentoLidiane Araújo100% (2)

- Exercícios de Arranjos SimplesDocumento2 páginasExercícios de Arranjos SimplesMarcelia Lopes Azevedo de SiqueiraAinda não há avaliações

- Resenha Do Livro - Curso de Linguística GeralDocumento2 páginasResenha Do Livro - Curso de Linguística GeralJoyce SilvérioAinda não há avaliações

- Telhado Stock House - Tripper CarDocumento6 páginasTelhado Stock House - Tripper CarDavid OliveiraAinda não há avaliações

- Arte Abstrata 22 AgostoDocumento55 páginasArte Abstrata 22 Agostovickymsantos17Ainda não há avaliações

- (2625) PDFDocumento384 páginas(2625) PDFFabrício SouzaAinda não há avaliações

- Black Mirror e UberDocumento17 páginasBlack Mirror e UberHandherson DamascenoAinda não há avaliações

- Neomalignas II - 3Documento72 páginasNeomalignas II - 3alessoncavalcanti2013Ainda não há avaliações

- Material Didatico - Treinamento NR35Documento8 páginasMaterial Didatico - Treinamento NR35FREAKAZOIDEAinda não há avaliações

- Elementos 2 - ChavetasDocumento17 páginasElementos 2 - ChavetasSamuel FelipeAinda não há avaliações

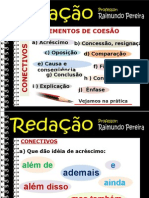

- Elementos de CoesãoDocumento15 páginasElementos de CoesãoMarcelo LopesAinda não há avaliações