Escolar Documentos

Profissional Documentos

Cultura Documentos

Um Estudo Quantitativo Entre Métodos de Amostragem

Enviado por

wesley.zanonDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Um Estudo Quantitativo Entre Métodos de Amostragem

Enviado por

wesley.zanonDireitos autorais:

Formatos disponíveis

780

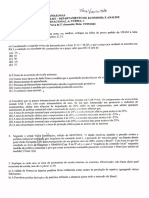

UM ESTUDO QUANTITATIVO ENTRE MÉTODOS DE AMOSTRAGEM EM UMA

LINHA DE PRODUÇÃO FARMACÊUTICA, PARA IDENTIFICAÇÃO DO

MELHOR MÉTODO DE AMOSTRAGEM

A QUANTITATIVE STUDY BETWEEN SAMPLING METHODS IN A

PHARMACEUTICAL PRODUCTION LINE, TO IDENTIFY THE BEST SAMPLING

METHOD

Tamires Gebrieli Basilio – tamidaniel15@gmail.com

Faculdade de Tecnologia (Fatec) – Taquaritinga – SP – Brasil

Fabrício Domingues Antonio – fabricio.antonio@fatectq.edu.br

Faculdade de Tecnologia (Fatec) – Taquaritinga – SP – Brasil

DOI: 10.31510/infa.v17i2.1002

Data de publicação: 18/12/2020

RESUMO

Para encontrar a melhor forma de realizar uma amostragem no setor produtivo é uma das

maiores dificuldades encontradas pelas empresas. Para o departamento de qualidade, é de

extrema importância medir serviços e produtos para garantir que estejam dentro das

especificações de seus clientes. Além de ser um método estatístico para diminuir os erros nas

inspeções deve ser um método que atenda as normatizações exigidas. Uma boa e adequada

seleção de amostragem, pode apresentar de forma clara uma melhoria na auditoria da

qualidade do produto e processo, maximizando assim a probabilidade de acerto e ofertando ao

mercado produtos com alto nível de qualidade. Dentro de uma metodologia de amostragem,

foi utilizado métodos que atendam as normas NBR 5427 – Guia para utilização da norma e a

NBR 5426 – Planos de amostragem e procedimentos na inspeção por atributos. O presente

trabalho irá avaliar, os diferentes tipos de amostragem dentro do setor produtivo e pontuar as

diferenças entre os resultados estatísticos das mesmas.

Palavras-chave: Amostragem. Erro amostral. Tamanho da amostra. Métodos estatísticos.

Capabilidade.

ABSTRACT

To find the best way to carry out sampling in the productive sector is one of the greatest

difficulties encountered by companies. For the quality department, it is extremely important to

measure services and products to ensure that they are within the specifications of its

customers. In addition to being a statistical method to reduce errors in inspections, it must be

a method that meets the required standards. A good and adequate selection of sampling, can

clearly present an improvement in the audit of the quality of the product and process, thus

maximizing the probability of success and offering the market products with a high level of

quality. Within a sampling methodology, methods that meet the standards NBR 5427 - Guide

for the use of the standard and NBR 5426 - Sampling plans and procedures in the inspection

by attributes were used. The present work will evaluate, the different types of sampling within

the productive sector and point out the differences between their statistical results.

Interface Tecnológica - v. 17 n. 2 (2020)

781

Keywords: Sampling. Sample error. Sample size. Statistical methods. Capability.

1 INTRODUÇÃO

Na indústria farmacêutica, na linha de medicamentos, que hoje é regida pela RDC 301,

de 21 de agosto de 2019 fica definido como especificação, sendo todo “documento que

descreve em detalhes os requisitos com os quais produtos ou materiais usados ou obtidos

durante a fabricação devem atender” e os procedimentos são as “descrições das operações a

serem realizadas, das precauções a serem tomadas e das medidas a serem aplicadas, direta ou

indiretamente relacionadas com a fabricação de um medicamento”.

Dessa forma o produto ganha a classificação de aprovado ou reprovado, quando é

inspecionado seguindo os ensaios de controle de qualidade definidos em procedimentos.

O que não se pode afirmar é que a avaliação de alguns produtos que constituem um

lote, não excluirá a probabilidade de ainda existirem produtos não conformes.

Para tornar esse processo mais confiável é utilizado a técnica de amostragem, onde a

obtenção de resultados é extraída a partir de apenas partes coletadas do processo.

BAILY (2000, p.134, apud, ALMEIDA,M.R 2013, p.2) diz que a checagem de todos

os itens de um grande lote é tediosa, consome muito tempo e dinheiro e, em razão dos erros

humanos, é mais eficaz a checagem de uma amostra selecionada na base da teoria das

probabilidades.

Segundo WOODAL e MONTGOMERY (1999, apud ALMEIDA,M.R, 2013, p.2), a

variabilidade é sinônimo de desperdício de dinheiro, tempo e esforços, originado de máquinas

mal ajustadas, erros do operador e/ou matérias-primas.

Dessa forma existem várias normas que visam estabelecer métodos de ensaios de

controle de qualidade, afim de avaliar as características pré definidas pela qualidade no

desenvolvimento de um produto ou processo.

2 FUNDAMENTAÇÃO TEÓRICA

2.1 Controle de Qualidade

Controle de Qualidade é um sistema que tem a função de medir a qualidade de

serviços e produtos de acordo com suas especificações técnicas pré definidas.

Interface Tecnológica - v. 17 n. 2 (2020)

782

Segundo a RDC 301, de 21 de agosto de 2019, sessão III, artigo 13,

O Controle de Qualidade é a parte das BPF referente à coleta de amostras, às

especificações e à execução de testes, bem como à organização, à documentação e

aos procedimentos de liberação que asseguram que os testes relevantes e necessários

sejam executados, e que os materiais não sejam liberados para uso, ou que produtos

não sejam liberados para comercialização ou distribuição, até que a sua qualidade

tenha sido considerada satisfatória.

Os controles devem ser realizados por meios de procedimentos aprovados, que tem

por objetivo avaliar o desempenho do processo e a conformidade de produtos com as

especificações pré definidas.

Segundo Moreira (1999, p. 307) que afirma que a qualidade de produtos é definida em

termos da “capacidade de um produto para desempenhar suas funções e incluem a

durabilidade geral do produto, sua confiabilidade, precisão, facilidade de operação e vários

outros atributos valiosos”. Observamos então que qualidade abrange tanto os aspectos

objetivos, as especificações técnicas do produto, durabilidade e precisão, por exemplo.

2.2 Amostragem

Primeiramente define – se população, como o conjunto de indivíduos ou objeto em

estudo. Ou seja, são os elementos que estão sob análise e amostra é o subconjunto da

população.

O processo de amostragem, consiste na escolha da amostra. Esta por sua vez, estuda as

relações existentes entre uma população e as amostras retiradas dessa população. A

amostragem é marco inicial e grandemente importante para um estudo estatístico de um

processo.

Correa (2003, p. 10), a fase inicial de uma pesquisa, é a coleta de dados. E é sobre essa

coleta de dados da amostra que os estudos se desenvolvem com o objetivo de fazer

interferências ou modificações sobre a população.

Segundo Guimarães (2008), [...é impraticável observar toda uma população, seja pelo

custo alto, seja por dificuldades operacionais.], por esse motivo então examina – se uma

amostra que seja representativa ao processo, para que os resultados obtidos possam demostrar

toda a população.

Uma vez que conclusões são tiradas por meio de uma amostra, essa apresenta um grau

de incerteza. Para refinar o grau de confiança nos resultados, apresentados por meio de uma

amostragem é necessário usar técnicas e procedimentos pré definidos, que instruam quanto ao

Interface Tecnológica - v. 17 n. 2 (2020)

783

planejamento e o processo de amostragem a ser realizado e também obter inferências sobre a

população.

2.3 Inspeção da Qualidade: métodos de amostragem

A NBR ISO 8402 ( 1994, p,5 apud, ALMEIDA,M.R, 2013, p.5) define a "Inspeção"

como sendo uma “atividade tal como medição, exame, ensaio, verificação com calibres ou

padrões, de uma ou mais características de uma entidade, e a comparação dos resultados com

requisitos especificados, a fim de determinar se a conformidade para cada uma dessas

características é obtida”.

Inspeção da Qualidade é uma das etapas mais importantes para a garantia da qualidade

de um processo, ou seja, é a certificação de que o produto ou o processo, chegará ao cliente

final dentro de todas as especificações.

Seguindo o guia da NBR 5427: Guia para utilização da norma NBR 5426 – Planos de

amostragem e procedimentos na inspeção por atributos.

Inspeção por atributos, é a técnica utilizada para classificar a unidade de produto

simplesmente como defeituosa ou não, ou seja, o número de defeitos é contado em relação a

especificação.

Segundo as definições presentes na NBR5426/1985, “Unidade de produto, pode ser

um artigo simples, um par, um conjunto, uma área, um comprimento, uma operação, um

volume, um componente de um produto terminado ou o próprio produto terminado”.

Para a realização da inspeção de qualidade, deve – se seguir a sequência de operações

apresentadas abaixo na Tabela 1:

Tabela 1 – Sequência de operações

OPERAÇÕES

1. Determinar o tamanho do lote

2. Escolher o nível de inspeção

3. Determinar o código literal do tamanho da amostra

4. Escolher o plano de amostragem

5. Estabelecer a severidade da inspeção

6. Determinar o tamanho da amostra e o número de aceitação

7. Retirada da amostra

8. Inspeção da amostra

Fonte: NBR 5427 – Guia para utilização da norma NBR 5426 – Planos de amostragem e

procedimentos na inspeção por atributos (1985)

Interface Tecnológica - v. 17 n. 2 (2020)

784

Após observar a Tabela 1, e seguir o primeiro item, que é determinar o tamanho do

lote, identificar na Tabela 2 – Codificação de amostragem, entre qual intervalo o tamanho do

lote obtido se enquadra e escolher o nível de inspeção que será utilizado. Feito isso seguir a

amostragem e inspeção de qualidade seguindo a Tabela 3 – Plano de amostragem simples.

Tabela 2 – Codificação de amostragem

Tamanho do lote S1 S2 S3 S4 I II III

2a8 A A A A A A B

9 a 15 A A A A A B C

16 a 25 A A B B B C D

26 a 50 A B B C C D E

51 a 90 B B C C C E F

91 a 150 B B C D D F G

151 a 280 B C D E E G H

281 a 500 B C D E F H J

501 a 1200 C C E F G J K

1201 a 3200 C D E G H K L

3201 a 10000 C D F G J L M

10001 a 35000 C D F H K M N

35001 a 150000 D E G J L N P

150001 a 500000 D E G J M P Q

Acima de 500001 D E H K N Q R

Fonte: NBR 5426 – Planos de amostragem e procedimentos na inspeção por atributos (1985)

Interface Tecnológica - v. 17 n. 2 (2020)

785

Tabela 3 – Plano de amostragem simples

Fonte: NBR 5426 – Planos de amostragem e procedimentos na inspeção por atributos (1985)

Sendo a implantação deste guia na rotina de trabalho de amostragem, o mesmo indica

a utilização do nível de inspeção II, amostragem simples com um valor de Nível de Qualidade

Aceitável (NQA) de 2,5%. Para que todas essas indicações sejam utilizadas é preciso analisar

o processo em que será utilizada, já que os níveis gerais de inspeção gerais, que são de I a III

são utilizados em inspeção do tipo não – destrutiva, ou seja as amostras retiradas podem

voltar ao processo, não gerando uma perda produtiva. Já os níveis que vão do S-1 ao S-4, são

utilizados para processos que tem fim destrutivo, ou seja, a amostra retirada não voltará ao

processo produtivo, acarretando um custo elevado.

2.4 Controle estatístico do processo (CEP)

O Controle Estatísticos de Processo (CEP) por sua vez é citado por SLACK, N.

(2002), como o monitoramento de um produto ou serviço durante seu processo de produção,

pois caso apresente problemas, seu procedimento será interrompido para que as falhas sejam

sanadas e o mesmo retorne a sua condição normal.

Todavia qualquer processo possui variações e podemos classificá-las em dois grupos:

Causas de variações comuns: São as variações aleatórias e inevitáveis que acontecem

dentro de certos limites, sem uma causa sistemática que possa ser eliminada.

Interface Tecnológica - v. 17 n. 2 (2020)

786

Causas de variações especiais: Acontece quando o processo apresenta desvios

sistemáticos ou variações fora dos seus limites, como consequência de motivos claramente

identificáveis dentro do processo e que podem ser eliminadas.

Essa ferramenta com base estatística vem em todo esse contexto, auxiliar ao controle

de qualidade, nas etapas de processo a completar um ciclo que se inicia com a amostragem

para garantir a estabilidade e a melhoria contínua de um processo.

2.5 Capabilidade do processo: índices de capabilidade

Segundo MARTINS, Petrônio G. LAUGENI, Fernando Piero (2006) A capabilidade

do processo é a habilidade de se gerar produtos dentro de uma faixa de especificação definida

pela empresa ou pelo cliente.

O estudo de capabilidade do processo se dá pela análise da comparação da faixa

característica, ou seja, os resultados realmente obtidos em relação a faixa de especificação,

dada pelo limite inferior e o limite superior.

Visualizando a imagem 1 abaixo, podemos concluir que, para obter uma boa

capabilidade, o processo deve estar dentro dos limites de controle.

Imagem 1 – Capabilidade

Fonte: MARTINS, P. G.; LAUGENI. F.P,2005.

Conforme Montgomery (1997) e Deleryd (1999), são quatro os índices de capacidade

para dados normalmente distribuídos. Estes índices são números adimensionais que permitem

uma quantificação do desempenho de processos, sendo eles: Cp, Cpk, Cpm e Cpmk.

O Cp mede a capacidade de maneira simples, para processos centrados. Mede o

potencial do processo, já o Cpk mede a capacidade de processos que não estão centrados.

Uma das maneiras, conforme Montgomery (2004) para analisar este índice é definir

três intervalos de referência, mostrados na Tabela 4.

Interface Tecnológica - v. 17 n. 2 (2020)

787

Tabela 4 – Intervalos de referência para análise do índice

Fonte: Montgomery (2004)

Através dos resultados encontrados é possível interpretar observando se o valor

nominal de especificação. Quando Cp = Cpk pode – se dizer que o processo está centrado, se

Cp for diferente de Cpk, sabe – se que o processo está descentrado, isto é, que a média não

corresponde ao valor nominal das especificações e quanto maior for a diferença entre os

resultados, mais descentralizado está o processo.

3 PROCEDIMENTOS METODOLÓGICOS

Para realização de uma pesquisa aplicada, foi utilizado normas de amostragem, como

por exemplo a ABNT (Associação Brasileira de Normas Técnicas) NBR 5425 de jan/1985,

NBR 5426 de jan/1985 e NBR 5427 de jan/1985, das quais possibilitaram a contemplação e

compreensão da metodologia de amostragem. Outra característica desse estudo é a questão de

a coleta de dados ser exploratória, ou seja, apresentar um estudo de caso, dentro do setor

produtivo, de uma indústria farmacêutica. Toda a coleta e organização de dados foi abordada

de forma qualitativa, baseadas em estudos matemáticos e estatísticos. Alguns instrumentos

tornaram – se relevantes para comprovação da hipótese da pesquisa: um referencial

bibliográfico, documental e estudo de caso. A pesquisa bibliográfica se fez necessária para

entender todos os trabalhos já apresentados sobre o assunto em questão. O acervo documental

é tão importante quanto, pois é através de normas e documentações que traçamos as

metodologias a serem utilizadas para o então estudo de caso.

3.1 Estudo de caso

A empresa na qual foi desenvolvido o estudo de caso, pertence a um grupo

multinacional no ramo de produtos farmacêuticos e desinfecção hospitalar, localizada no

interior de São Paulo, e não terá seu nome divulgado. Optou – se por desenvolver esse estudo

no setor de envase de medicamentos, pois a demanda produtiva desse setor é grande, podendo

Interface Tecnológica - v. 17 n. 2 (2020)

788

assim avaliar maiores números de dados. O processo escolhido para a pesquisa exploratória,

foi o controle de volume e peso. Nesse processo é realizada pesagens dos recipientes

envasados, para garantir que o cliente final receba a quantidade mínima especificada em

rotulagem, esse trabalho é realizado pelos apontadores da qualidade.

Atualmente a empresa trabalha com um sistema de amostragem, que não possibilita a

representatividade da amostragem, já que o método utilizado não tem bases bibliográficas

creditadas. Atualmente para todos os processos de envase, independentemente do tamanho do

lote produzido, são retiradas 10 unidades de recipientes a cada 30 minutos.

Como visto anteriormente no referencial teórico e seguindo os passos citados no item

2.3 Inspeção de Qualidade: métodos de amostragem, realizou – se a coleta de dados de um

produto, com o tamanho total do lote de 4500 unidades, utilizando os grupos I, II e III, já que

o material coletado é de categoria não destrutiva, podendo assim retornar ao processo,

evitando perdas.

Durante o período de testes da norma NBR, para amostragem do nível I, foi mantido o

mesmo número de recipientes coletados no mesmo intervalo de tempo. Para amostragem do

Nível II, foram retirados 20 recipientes, num intervalo de 20 minutos entre as amostragens, já

para o Nível III de amostragem, foram retirados 15 recipientes no intervalo de tempo de 10

minutos.

O envase do produto em que os dados foram coletados, teve um tempo de duração do

processo de envase de 03 (três) horas e 18 (dezoito) minutos, com um total de 4500 unidades.

Para execução dos gráficos estatísticos de carta de controle e capabilidade, foram

utilizadas as três situações de amostragem anteriormente citadas, dentro da mesma norma

aplicada demonstradas na Tabela 5. Considerando todas especificações pré definidas para

liberação do processo produtivo, que são: Peso mínimo: 1074 g e Peso máximo: 1177 g.

Tabela 5 – Amostragem Nível I,II e III

OPERAÇÕES

1 2 3 4 5 6

I J 80 unidades amostradas;

5 aceita e 6 rejeita

4500 II L NQA 200 unidades amostradas;

Simples

un. 2,5% 10 aceita e 11 rejeita

III M 315 unidades amostradas;

14 aceita e 15 rejeita

Fonte: Os autores (2020)

Interface Tecnológica - v. 17 n. 2 (2020)

789

Tabela 6 – Carta de Controle e Relatório de Capabilidade – Nível I

Fonte: Os autores (2020)

Tabela 7 – Carta de Controle e Relatório de Capabilidade – Nível II

Fonte: Os autores (2020)

Interface Tecnológica - v. 17 n. 2 (2020)

790

Tabela 8 – Carta Controle e Relatório de Capabilidade - Nível III

Fonte: Os autores (2020)

4 RESULTADOS E DISCUSSÃO

Todos os dados obtidos pelos processos de amostragem foram tratados, através dos

gráficos de carta de controle e relatórios de capabilidade dos processos. Obtendo assim os

seguintes resultados.

Nível I: Min: 1093g e Máx: 1100g, Cp: 4,11, Cpk: 1,84

Nível II: Min: 1094g e Máx: 1103g, Cp: 3,27, Cpk: 1,59

Nível III: Min: 1099g e Máx: 1106g, Cp: 3,64, Cpk: 2,02

Observando os dados acima, podemos concluir primeiramente, que os limites pré

definidos de mínimo e máximo se diferem muito dos limites encontrados através das cartas de

controle. Mostrando assim que o processo de envase está oferecendo uma quantidade muito

acima do mínimo especificado em rotulagem aos seus clientes, mostrando também um

problema de manutenção de máquinas, já que as mesmas estão aferidas para envasar um

volume muito superior ao especificado.

Conforme os índices de Cp obtidos em ambos os níveis de amostragem, podemos

afirmar com o auxílio da Tabela 4 – Intervalo de referência para análise do índice de Cp,

citada acima, que todos os processos são potencialmente capazes, já que os resultados obtidos

ficam acima de 1,33. Também podemos concluir através do índice de Cpk, que em todos os

níveis de amostragem apresentados, nenhum dos processos apresentam uma média dos

resultados centrados. Pode -se ver que todos tendem ao LIC (limite inferior de especificação),

pois os resultados entre Cp e Cpk são diferentes.

Interface Tecnológica - v. 17 n. 2 (2020)

791

Sendo assim, os três níveis utilizados, trazem um grau de confiança ao processo de

amostragem. O que torna o Nível I mais vantajoso é o fato de o número de amostras ser o

menor dentre os outros dois, fazendo com que o apontador da qualidade tenha mais tempo

hábil para realização das aferições de peso/volume, necessitando assim de menos mão de obra

para o processo de amostragem.

5 CONSIDERAÇÕES FINAIS

Baseado em uma revisão bibliográfica com aplicação de princípios em um estudo de

caso, foram destacados fatores de grande relevância sobre métodos estatísticos para

determinar o tamanho das amostras, com o propósito de firmar uma norma com credibilidade

frente aos órgãos de inspeção no setor farmacêutico.

Após a identificação do problema, que é realizar uma amostragem representativa

baseada em normas reconhecidas, utilizou – se as normas NBR 5426 – Planos de amostragem

e procedimentos na inspeção por atributos e NBR 5427 – Guia para utilização da norma NBR

5426 - Planos de amostragem e procedimentos na inspeção por atributos para a coleta dos

dados em três níveis de inspeção diferentes.

Hoje a busca por qualidade de produtos e serviços é cada vez mais crescente e a

utilização das técnicas de amostragem que garantem a eficiência dos processos é

determinante. Por essa razão, o processo de amostragem necessita de planejamento quanto a

sua execução.

Todo o conteúdo apresentado neste trabalho, auxilia no processo de amostragem,

obtendo assim melhorias nos processos, garantindo a qualidade do produto, não somente a

nível organizacional, mais principalmente para o cliente. Consequentemente através do uso de

ferramentas da qualidade é possível identificar dentro dos processos possíveis falhas e

melhorias.

REFERÊNCIAS

ALMEIDA, M.R.; CAMPOS, M.C.; NETO, A.L.P.; SILVEIRA, R.R.; Controle Estatístico

da Qualidade: Planejamento de Amostragem para Diminuição de Erros de Inspeção.

Engenharia de Produção. Salvador; out. 2013. Disponível em:

http://www.abepro.org.br/biblioteca/enegep2013_TN_STO_178_015_22923.pdf. Acesso em:

13 set. 2020.

Interface Tecnológica - v. 17 n. 2 (2020)

792

CORREA, S.M.B.B. Probabilidade e estatística. 2ª ed. Belo Horizonte: PUC Minas Virtual,

2003.

FONSECA, J.S; MARTINS, G.A. Curso de Estatística. 6ª ed. São Paulo: Atlas, 2011.

GUIMARÃES, P. R. B. Métodos Quantitativos Estatísticos. 1ª ed. Curitiba: IESDE Brasil

S.A., 2008.

LAUGENI. F. P.; MARTINS, P. G. Administração da Produção. São Paulo: Saraiva, 5ª

Ed., 2005.

MONTGOMERY, D. C. Introdução ao controle estatístico da qualidade. Rio de Janeiro, 4ª

ed., 2004.

MOREIRA, J. C. et al. Dicionário de termos de marketing. São Paulo: Atlas, 1999.

NBR 5426, Janeiro de 1985. Planos de amostragem e procedimentos na inspeção por

atributos.

NBR 5427, Janeiro de 1985. Guia para utilização da norma NBR 5426 - Planos de

amostragem e procedimentos na inspeção por atributos.

NEVES, J.F. et al.Controle Estatístico de Processos. 1ª ed. Rio de Janeiro: Dzetta, 2009.

OLIVEIRA, J. B. et al. Análise da Capabilidade de um Processo: Um estudo de caso

baseado nos indicadores CP e Cpk. Engenharia de Produção. Belo Horizonte: Enegep,

2011.

PALADINI, E. P. Avaliação Estratégica Da Qualidade. 1ª Edição, São Paulo: Atlas,

2ªTiragem, 2002.

RESOLUÇÃO n°301, de 21 de Agosto de 2019. Dispõe sobre as Diretrizes Gerais de Boas

Práticas de Fabricação de Medicamentos.

SLACK, N. Administração de Produção. São Paulo: Atlas, 2002.

Interface Tecnológica - v. 17 n. 2 (2020)

Você também pode gostar

- Manual Saneantes PDFDocumento165 páginasManual Saneantes PDFNorma FerreiraAinda não há avaliações

- Farmacia 30 Questoes Comentadas Sobre Validacao de Processos Farmaceuticos - 1Documento30 páginasFarmacia 30 Questoes Comentadas Sobre Validacao de Processos Farmaceuticos - 1Marisa Perdigão50% (2)

- Qualificação X CalibraçãoDocumento62 páginasQualificação X CalibraçãobarneyshowAinda não há avaliações

- INTROD 04 - Planejamento Da Gestão Da QualidadeDocumento28 páginasINTROD 04 - Planejamento Da Gestão Da QualidadeDjalma RangelAinda não há avaliações

- Material Enp Ebook Lista de Fornecedores VariadosDocumento31 páginasMaterial Enp Ebook Lista de Fornecedores VariadosAdriano100% (1)

- Postagem 1 - Princípios Analíticos FarmacêuticosDocumento5 páginasPostagem 1 - Princípios Analíticos FarmacêuticosVanderleia Bernardo100% (1)

- Inspeção Baseada em Risco Aplicada a Equipamentos Estáticos: uma aplicação práticaNo EverandInspeção Baseada em Risco Aplicada a Equipamentos Estáticos: uma aplicação práticaNota: 5 de 5 estrelas5/5 (1)

- Autocontrole em IndústriaDocumento16 páginasAutocontrole em IndústriaNivaldo JúniorAinda não há avaliações

- ValidaçãoDocumento44 páginasValidaçãoRafa Oliveira100% (2)

- Auditoria de ProcessosDocumento17 páginasAuditoria de ProcessosmidduarteAinda não há avaliações

- PRO-023804 - 05 - PRO-023804 - Atividades No TerrenoDocumento14 páginasPRO-023804 - 05 - PRO-023804 - Atividades No TerrenoFabio ReisAinda não há avaliações

- Questionário de Avaliação de Fornecedor - Exemplo 2Documento3 páginasQuestionário de Avaliação de Fornecedor - Exemplo 2Graciele DinizAinda não há avaliações

- Validação de Processos - A Validação Na Indústria FarmacêuticaDocumento234 páginasValidação de Processos - A Validação Na Indústria Farmacêuticanadiatetuda100% (3)

- Metrologia e Qualidade - Sua Importância Como Fatores de Competitividade Nos Processos ProdutivosDocumento12 páginasMetrologia e Qualidade - Sua Importância Como Fatores de Competitividade Nos Processos Produtivosrosielsenai100% (1)

- Creci - 01 - Economia e MercadoDocumento120 páginasCreci - 01 - Economia e MercadoRafael Aparecido Pereira de Lima100% (1)

- Mod - 5 - Sistema de Monitoramento de DesviosDocumento23 páginasMod - 5 - Sistema de Monitoramento de DesviosAldoAinda não há avaliações

- 02 - Metrologia Dimensional No Processo de ManufaturaDocumento18 páginas02 - Metrologia Dimensional No Processo de ManufaturaRafael SimbaAinda não há avaliações

- 136-Texto Do Artigo em DOC - DOCX-1146-1-10-20210307Documento11 páginas136-Texto Do Artigo em DOC - DOCX-1146-1-10-20210307Thiago PinheiroAinda não há avaliações

- 2-2022 - Introducao À Metrologia Industrial - Apontamentos-EstudantesDocumento7 páginas2-2022 - Introducao À Metrologia Industrial - Apontamentos-EstudantesAnatólio MacárioAinda não há avaliações

- Conceitos Fundamentias e Testes de Controle de QualidadeDocumento39 páginasConceitos Fundamentias e Testes de Controle de QualidadeLucas AlbuquerqueAinda não há avaliações

- 2863 10652 1 PBDocumento7 páginas2863 10652 1 PBSilvia Leticia Carvalho DecroixAinda não há avaliações

- Administrador, 895-Arquivo Do Artigo em Formato DOCX-4148-1-15-20201208Documento11 páginasAdministrador, 895-Arquivo Do Artigo em Formato DOCX-4148-1-15-20201208Veronica MaierAinda não há avaliações

- 2023-08-04T19 - 28 - 04.250Z - Resultados - Preliminares - Montival - 040523 Corrigir Até Dia 20-05Documento8 páginas2023-08-04T19 - 28 - 04.250Z - Resultados - Preliminares - Montival - 040523 Corrigir Até Dia 20-05Leonardo MirandaAinda não há avaliações

- Apostila Metrologia - SCDocumento108 páginasApostila Metrologia - SCQUALIDADE INJETA-RSAinda não há avaliações

- 407 1258 1 PBDocumento5 páginas407 1258 1 PBEduardoCastroAinda não há avaliações

- Calibração de VidrariasDocumento1 páginaCalibração de VidrariasEderson Dias MartinsAinda não há avaliações

- FERRAMENTAS DA QUALIDADE Estudo de Caso de Uma Serralheria em Barão de Cocais - MGDocumento22 páginasFERRAMENTAS DA QUALIDADE Estudo de Caso de Uma Serralheria em Barão de Cocais - MGFelipe CrisóstomoAinda não há avaliações

- Inspetor de QualidadeDocumento16 páginasInspetor de QualidadeAdriano AmaralAinda não há avaliações

- Excelente Dedicatoria de Deming A ShewhartDocumento2 páginasExcelente Dedicatoria de Deming A Shewhartedumm001Ainda não há avaliações

- Ferramentas Da Qualidade ArtigoDocumento14 páginasFerramentas Da Qualidade ArtigoEdlene LabordaAinda não há avaliações

- Instrução Normativa - in #47, de 21 de Agosto de 2019 - Qualificação e ValidaçãoDocumento14 páginasInstrução Normativa - in #47, de 21 de Agosto de 2019 - Qualificação e ValidaçãoAlan CarvalhoAinda não há avaliações

- Apostila - Técnico em QualidadeDocumento156 páginasApostila - Técnico em Qualidadegrmmf.ped17Ainda não há avaliações

- Monografia - André Ribeiro 2016008326Documento24 páginasMonografia - André Ribeiro 2016008326André RibeiroAinda não há avaliações

- In #47 de 21 de Agosto de 2019 PDFDocumento21 páginasIn #47 de 21 de Agosto de 2019 PDFFábio MarinhoAinda não há avaliações

- Silo - Tips - A Importancia Da Calibraao No Sistema de Gestao Da QualidadeDocumento8 páginasSilo - Tips - A Importancia Da Calibraao No Sistema de Gestao Da QualidadeRenato Ely CastroAinda não há avaliações

- Metrologia e Usinagem (Relação)Documento2 páginasMetrologia e Usinagem (Relação)RaissaAinda não há avaliações

- A Importância Da Metrologia Na Inspeção Da QualidadeDocumento7 páginasA Importância Da Metrologia Na Inspeção Da QualidadeBrunaAinda não há avaliações

- Atividade 3 - GQ - Controle Da Qualidade e Metrologia - 51-2024Documento10 páginasAtividade 3 - GQ - Controle Da Qualidade e Metrologia - 51-2024admcavaliniassessoriaAinda não há avaliações

- Melhoria de QualidadeDocumento14 páginasMelhoria de QualidadeCARLOS WELLINGTONAinda não há avaliações

- Workshop Anvisa Validação AnalíticaDocumento109 páginasWorkshop Anvisa Validação AnalíticaLuis RiberoAinda não há avaliações

- Diário Oficial Da União: Instrução Normativa in #138, de 30 de Março de 2022Documento14 páginasDiário Oficial Da União: Instrução Normativa in #138, de 30 de Março de 2022Robson CarneiroAinda não há avaliações

- Metrologia: Lisiane TrevisanDocumento16 páginasMetrologia: Lisiane TrevisanWellington OliveiraAinda não há avaliações

- Resumo Capitulo 3Documento5 páginasResumo Capitulo 3Kelly NascimentoAinda não há avaliações

- Metrologia Aplicada A Produção IndrustialDocumento14 páginasMetrologia Aplicada A Produção IndrustialRaidson AguiarAinda não há avaliações

- ASTM E2500 - Uma Nova Abordagem Aos Projetos de ValidaçãoDocumento9 páginasASTM E2500 - Uma Nova Abordagem Aos Projetos de ValidaçãoLuciano André TavaresAinda não há avaliações

- Implantação Do CepDocumento11 páginasImplantação Do CepIONE FERREIRA DA SILVAAinda não há avaliações

- Instrução Normativa - in #47, de 21 de Agosto de 2019 - Qualificação e ValidaçãoDocumento14 páginasInstrução Normativa - in #47, de 21 de Agosto de 2019 - Qualificação e ValidaçãorogercoutoAinda não há avaliações

- cbc,+XXIICongresso Artigo 0104Documento16 páginascbc,+XXIICongresso Artigo 0104ALICE CRISTINA RODRIGUESAinda não há avaliações

- Pdca em Ferramentas de LaboratorioDocumento6 páginasPdca em Ferramentas de LaboratorioHolorrã AmaralAinda não há avaliações

- Guia Da RDC #48 - 2013 - Boas Práticas de Fabricação para Produtos de Higiene Pessoal, Cosméticos e Perfumes - FarmaceuticasDocumento80 páginasGuia Da RDC #48 - 2013 - Boas Práticas de Fabricação para Produtos de Higiene Pessoal, Cosméticos e Perfumes - Farmaceuticaslaboratorio industria100% (1)

- Boas Práticas de Laboratório Conceitos e ISO 17025Documento3 páginasBoas Práticas de Laboratório Conceitos e ISO 17025FJNovaes454Ainda não há avaliações

- Prova de SuficiênciaDocumento7 páginasProva de SuficiênciaraysaAinda não há avaliações

- O Que É Metrologia IndustrialDocumento2 páginasO Que É Metrologia IndustrialjuremisAinda não há avaliações

- A Importância Dos Profissionais Da Qualidade Na IndústriaDocumento6 páginasA Importância Dos Profissionais Da Qualidade Na IndústriaNelson Miguel VézuaAinda não há avaliações

- Kleber Controle de QualidaeDocumento4 páginasKleber Controle de QualidaeKleber Alves AlvesAinda não há avaliações

- 203 - A Documentacao Da QualidadeDocumento12 páginas203 - A Documentacao Da QualidadeTiago CazerisAinda não há avaliações

- 751-Texto Do Artigo-2493-1-10-20191205 PDFDocumento23 páginas751-Texto Do Artigo-2493-1-10-20191205 PDFWiliam RegoneAinda não há avaliações

- INSTRUÇÃO NORMATIVA - IN #47, DE 21 DE AGOSTO DE 2019 - INSTRUÇÃO NORMATIVA - IN #47, DE 21 DE AGOSTO DE 2019 - DOU - Imprensa NacionalDocumento14 páginasINSTRUÇÃO NORMATIVA - IN #47, DE 21 DE AGOSTO DE 2019 - INSTRUÇÃO NORMATIVA - IN #47, DE 21 DE AGOSTO DE 2019 - DOU - Imprensa NacionalTaynanAinda não há avaliações

- Atividade (1) Tecnologia FarmaceuticaDocumento2 páginasAtividade (1) Tecnologia FarmaceuticaTonny BragaAinda não há avaliações

- Faça Você Mesmo O Sistema Da Qualidade AutogeridoNo EverandFaça Você Mesmo O Sistema Da Qualidade AutogeridoAinda não há avaliações

- Resumo D Etica e Responsabilidade SocialDocumento2 páginasResumo D Etica e Responsabilidade SocialWalter HoracioAinda não há avaliações

- Slides Palestra NFCeDocumento49 páginasSlides Palestra NFCeRegiane GerkenAinda não há avaliações

- Aula-A01-Apresentação-Introdução A Modelagem de DadosDocumento16 páginasAula-A01-Apresentação-Introdução A Modelagem de DadosPlugins BrabosAinda não há avaliações

- Angola Economic Outlook 2023: "Da Recuperação Económica Ao Desenvolvimento Sustentável"Documento29 páginasAngola Economic Outlook 2023: "Da Recuperação Económica Ao Desenvolvimento Sustentável"Paulo DalaAinda não há avaliações

- 248576431437Documento4 páginas248576431437Rogério LiborioAinda não há avaliações

- Tabela de Valores de Salário Mínimo 1940 A 2020Documento6 páginasTabela de Valores de Salário Mínimo 1940 A 2020FranciscoAinda não há avaliações

- Introdução Ao AgronegócioDocumento50 páginasIntrodução Ao AgronegóciorubiacibienAinda não há avaliações

- Atividade de Historia 3 PeriodoDocumento6 páginasAtividade de Historia 3 Periodojeanne soaresAinda não há avaliações

- Shark TankDocumento2 páginasShark TankJanaína MartinsAinda não há avaliações

- EXERCÍCIO DE CUSTOS Ponto EquilibrioDocumento2 páginasEXERCÍCIO DE CUSTOS Ponto EquilibrioMarcus AndréAinda não há avaliações

- Lista 1 MonitoriaDocumento3 páginasLista 1 MonitoriaAlicia MunizAinda não há avaliações

- Lei 1120 - Estatuto Do Servidor Público de MSDocumento81 páginasLei 1120 - Estatuto Do Servidor Público de MSHelton PreguiçaAinda não há avaliações

- Carta Aos Ministros Como MemorialDocumento18 páginasCarta Aos Ministros Como MemorialAlberto Monteiro NetoAinda não há avaliações

- Bling - Proposta Comercial 8820Documento2 páginasBling - Proposta Comercial 8820elidianeAinda não há avaliações

- Contrato de Prestação de Serviços de ConsultoriaDocumento3 páginasContrato de Prestação de Serviços de ConsultoriaSandra D. CristofaroAinda não há avaliações

- 2nda Contabilidade RuralDocumento4 páginas2nda Contabilidade Ruralkeila francoAinda não há avaliações

- Razão de Escolha Fornecedor 1Documento1 páginaRazão de Escolha Fornecedor 1Cirlene SilvaAinda não há avaliações

- Bieletas 1Documento6 páginasBieletas 1renan MalavaziAinda não há avaliações

- Anexo 10 - Modelo de Termo de Recebimento de Parcela de ObraDocumento7 páginasAnexo 10 - Modelo de Termo de Recebimento de Parcela de ObraEngenharia InvestigativaAinda não há avaliações

- Prova Economias InternacionalDocumento5 páginasProva Economias InternacionalJoão SalesAinda não há avaliações

- Manual Prime OficinaDocumento41 páginasManual Prime OficinaEudes CarneiroAinda não há avaliações

- E-Book AVCBDocumento28 páginasE-Book AVCBMarcel Lepikson EstevesAinda não há avaliações

- O Problema Da Mão-de-Obra E: A Solução EscravistaDocumento7 páginasO Problema Da Mão-de-Obra E: A Solução EscravistaPapito ConcurseiroAinda não há avaliações

- Plano de Ação OficialDocumento16 páginasPlano de Ação Oficialanarocha0726Ainda não há avaliações

- 1527 - Edital CCP Nº 024-2021 - Resultado Preliminar Da Investigação Social - MasculinoDocumento51 páginas1527 - Edital CCP Nº 024-2021 - Resultado Preliminar Da Investigação Social - Masculinogenilson cesar rodriguesAinda não há avaliações