Escolar Documentos

Profissional Documentos

Cultura Documentos

3-Fundamentos Da Soldagem Oxi-Combustível PDF

Enviado por

Warlen NonatoDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

3-Fundamentos Da Soldagem Oxi-Combustível PDF

Enviado por

Warlen NonatoDireitos autorais:

Formatos disponíveis

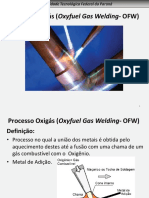

Fundamentos da

Soldagem

Oxi-combustível

Docente: Mário Bittencourt

Sumário

1. Descrição do Processo

2. Princípios de Operação

3. Instalação Oxiacetilênica

4. Equipamento de Soldagem

5. Gases Utilizados

6. Metal de Adição

7. Fluxos ou Fundentes

8. Brasagem

9. Aquecimentos Diversos

10. Bibliografia

Mário Bittencourt - 2016.1 1

Soldagem

“Operação que tem por objetivo a união de duas ou

mais peças, produzida por aquecimento até uma

temperatura adequada, com ou sem a utilização de

pressão e/ou material de adição, assegurando entre

elas uma perfeita continuidade metálica e

mantendo, por conseqüência, suas propriedades.”

1. Descrição do Processo

A produção do calor necessário a fusão do metal de

base e do metal de adição, se usado, é realizado por meio

da chama produzida pela combustão de gases (energia

química).

Mário Bittencourt - 2016.1 2

MAÇARICO

DE SOLDA REGULADORES DE PRESSÃO

CHAMA

OXI-COMBUSTÍVEL VÁLVULAS DE

REGULAGEM MAÇARICO

MANGUEIRA

DE OXIGÊNIO

MANGUEIRA

DE COMBUSTÍVEL

CILINDROS DE

OXIGÊNIO E GÁS

COMBUSTÍVEL

1. Descrição do Processo

A combustão é uma reação rápida acompanhada pela

geração de calor, que é transferido da chama para a

peça por meio da convecção forçada e pela radiação.

Mário Bittencourt - 2016.1 3

1. Descrição do Processo

As superfícies dos chanfros dos metais de base e o

material de adição, quando presente, fundirão em

conjunto formando uma poça de fusão única que, após

o resfriamento, se comportará como um único material.

1. Descrição do Processo

Para que ocorra a soldagem, é necessário tempo, calor

e/ou pressão;

com o tempo, o calor aplicado a peça fará uma fusão

localizada onde, após o resfriamento, aparecerá a união

dos metais;

no caso da utilização de pressão, isto causa um

forjamento localizado.

Mário Bittencourt - 2016.1 4

1. Descrição do Processo

1. Descrição do Processo

Mário Bittencourt - 2016.1 5

1. Descrição do Processo

Todos os metais e ligas comercialmente conhecidos

fundem-se em temperaturas abaixo dos 4000ºC.

As ligas de aço, que são os materiais de maior utilização

comercial, fundem na faixa de 1500ºC.

Assim, mostra-se viável a execução de soldagem por

meio das temperaturas e poder calorífico desenvolvidos

pela combustão dos diversos gases.

1. Descrição do Processo

A denominação do Processo de Soldagem Oxi-

combustível nas normas internacionais é Oxyfuel Gas

Welding – OFW.

Mário Bittencourt - 2016.1 6

2. Princípios de Operação

Na soldagem oxiacetilênica, o

soldador tem considerável

controle sobre a operação do

processo, pois manipula a fonte

de calor e o metal de adição.

2. Princípios de Operação

Quando a variação do calor adicionado pela chama é

devidamente coordenada com a velocidade de

soldagem as características da poça de fusão

(tamanho, viscosidade e tensão superficial) e da taxa

de deposição, podem ser controlados já que o calor

pode ser aplicado, preferencialmente, no metal de

base ou no metal de adição.

Mário Bittencourt - 2016.1 7

2. Princípios de Operação

Estas qualidades fazem da soldagem oxi-combustível

um processo ideal para unir peças finas de metal.

Seções espessas também podem ser soldadas por este

processo, mas de modo menos econômico do que

pela soldagem a arco elétrico.

Isto porque a temperatura da chama atinge cerca de

3000°C, enquanto a temperatura do arco elétrico

alcança valores acima de 6000°C.

2. Princípios de Operação

A soldagem oxi-combustível pode ser realizada em

qualquer posição de soldagem.

Mário Bittencourt - 2016.1 8

2.1. Vantagens

Portatibilidade;

Ótimo para chapas finas;

Menor fadiga do operador;

Ciclos térmicos menores (ótimo para aços

endurecíveis);

Equipamento de baixo custo, comparado com outros

processos, e versátil;

Soldagem automatizada com a preparação de bordas.

2.2. Desvantagens

Grandes zonas afetadas pelo calor;

Cordões mais largos;

Maiores distorções e empenos;

Risco de retrocesso de chama;

Mário Bittencourt - 2016.1 9

2.3. Variáveis de Soldagem

Ajuste da chama

Técnicas de

deslocamento da chama

2.3.1. Chama Oxi-combustível

A combustão ocorre em dois estágios.

O primeiro estágio utiliza o oxigênio suprido pelos

cilindros de gases.

A reação pode ser percebida pelo pequeno cone

formado no interior da chama.

Mário Bittencourt - 2016.1 10

2.3.1. Chama Oxi-combustível

A combustão ocorre em dois estágios.

O segundo estágio utiliza o oxigênio fornecido pelo ar

da atmosfera que circunda a chama.

Esta zona de combustão é denominada “penacho”.

2.3.1. Chama Oxi-combustível

Mário Bittencourt - 2016.1 11

2.3.1. Chama Oxi-combustível

http://www.twiglobal.com/technicalknowledge/jobknowledge/oxyfuelcuttingpro

cessandfuelgases049/

2.3.1. Chama Oxi-combustível

Localização da maior temperatura alcançada na chama.

Mário Bittencourt - 2016.1 12

2.3.1. Chama Oxi-combustível

A temperatura da chama e o calor produzido

dependem do tipo do gás combustível e seu poder

calorífico.

Uma chama de alta

temperatura, requer,

no entanto, um grande

volume de oxigênio

para completar a

combustão.

2.3.1. Chama Oxi-combustível

Devido a baixa densidade da fonte de energia (chama),

a ZTA é larga, com grande tamanho dos grãos.

O metal de solda apresenta, em geral, baixas

propriedades mecânica e a estrutura soldada sofre

maior distorção do que com outros processos.

Mário Bittencourt - 2016.1 13

2.3.2. Ajuste da Chama Oxi-combustível

Aspecto da chama queimando apenas o gás combustível

com o ar da atmosfera.

2.3.2. Ajuste da Chama Oxi-combustível

Chama Oxidante

EXCESSO

OXIGÊNIO

Chama Neutra

VOLUME IGUAL

DOS GASES

Chama Carburante

EXCESSO

COMBUSTÍVEL

Mário Bittencourt - 2016.1 14

OXIDANTE

NEUTRA

CARBURANTE

2.3.2. Ajuste da Chama Oxi-combustível

NEUTRA

FILME

OXIDANTE

CARBURANTE

Mário Bittencourt - 2016.1 15

2.3.2. Ajuste da Chama Oxi-combustível

CHAMA NEUTRA

A chama neutra é utilizada na soldagem dos aços

carbono e do cobre, podendo ser dividida em Chama

Neutra Forte e Fraca.

Chama Neutra Forte

Uma chama neutra forte é conseguida quando, para uma dada

extensão de solda do maçarico, a velocidade de vazão dos gases

é a mais alta possível, desde que não aconteça o corte da chama.

Chama Neutra Fraca

É a chama neutra menor possível e a velocidade de vazão dos

gases é controlada através das válvulas do punho do maçarico.

2.3.2. Ajuste da Chama Oxi-combustível

CHAMA CARBURANTE ou REDUTORA

A chama carburante ou redutora, é utilizada na soldagem

do ferro fundido, brasagem e introduz carbono no

aço.

CHAMA OXIDANTE

A chama oxidante , é utilizada na soldagem do latão e em

decapagem.

Mário Bittencourt - 2016.1 16

2.3.3. Influência da Velocidade da Vazão dos

Gases

Chama neutra: Extensão do maçarico No 3 para soldar

chapa de aço de 2 mm de espessura.

Velocidade da vazão dos gases e introdução de calor

pequena, chama neutra fraca.

2.3.3. Influência da Velocidade da Vazão dos

Gases

Chama neutra: Extensão do maçarico No 3 para soldar

chapa de aço de 3 mm de espessura.

Velocidade da vazão dos gases e introdução de calor

média, chama neutra normal.

Mário Bittencourt - 2016.1 17

2.3.3. Influência da Velocidade da Vazão dos

Gases

Chama neutra: Extensão do maçarico No 3 para soldar

chapa de aço de 4 mm de espessura.

Velocidade da vazão dos gases e introdução de calor

grande, chama neutra forte.

2.3.4. Técnicas de Deslocamento da Chama

Soldagem a Esquerda

A vareta desloca-se à frente da Melhor visibilidade da

chama, no sentido da soldagem. soldagem;

Menor penetração; Ideal para espessura até

3mm.

Mário Bittencourt - 2016.1 18

2.3.4. Técnicas de Deslocamento da Chama

Soldagem a Direita

A vareta desloca-se atrás da chama, no sentido da soldagem.

Maior penetração;

Ideal para soldagem de grandes espessuras.

3. Instalação Oxi-combustível

VÁLVULA

CORTA-CHAMA

REGULADOR MAÇARICO

OXIGÊNIO REGULADOR GÁS

COMBUSTÍVEL MANGUEIRA MAÇARICO EXTENSÃO

DE OXIGÊNIO DE SOLDA DE SOLDA

VÁLVULA

CORTA-CHAMA MANGUEIRA GÁS

REGULADOR COMBUSTÍVEL

VÁLVULA

CORTA-CHAMA

REGULADOR

CILINDRO DE CILINDRO DE GÁS

OXIGÊNIO COMBUSTÍVEL

Mário Bittencourt - 2016.1 19

3. Instalação Oxi-combustível

3. Instalação Oxi-combustível

Mário Bittencourt - 2016.1 20

3. Instalação Oxi-combustível

3. Instalação Oxi-combustível

Mário Bittencourt - 2016.1 21

4. Equipamento de Soldagem

O equipamento utilizado é

versátil, de baixo custo e,

normalmente, portátil.

4. Equipamento de Soldagem

VÁLVULA

CORTA-CHAMA

REGULADOR MAÇARICO

OXIGÊNIO REGULADOR GÁS

COMBUSTÍVEL MANGUEIRA MAÇARICO EXTENSÃO

DE OXIGÊNIO DE SOLDA DE SOLDA

VÁLVULA

CORTA-CHAMA MANGUEIRA GÁS

REGULADOR COMBUSTÍVEL

VÁLVULA

CORTA-CHAMA

REGULADOR

CILINDRO DE CILINDRO DE GÁS

OXIGÊNIO COMBUSTÍVEL

Mário Bittencourt - 2016.1 22

4. Equipamento de Soldagem

MAÇARICO EXTENSÃO

DE SOLDA DE SOLDA

4.1. Maçarico de Soldagem

O maçarico de soldagem recebe o oxigênio e o

combustível, faz a mistura desses gases na proporção,

volume e velocidade apropriados a produzir a chama

desejada à operação de soldagem.

VÁLVULA DO OXIGÊNIO

PUNHO

EXTENSÃO DE SOLDA

CÂMARA DE MISTURA

VÁLVULA DO COMBUSTÍVEL

Mário Bittencourt - 2016.1 23

4.1. Maçarico de Soldagem

PUNHO PUNHO

+ +

EXTENSÃO DE SOLDA BICO DE SOLDA

(MONO CHAMA) (MONO CHAMA)

Extensão de Solda

(Fonte: White Martins)

Mário Bittencourt - 2016.1 24

4.1. Maçarico de Soldagem

Ele pode ser usado para soldagem, pré-aquecimento e

pós-aquecimento, e também ser convertido em um

equipamento de corte com a simples troca da tocha

ou maçarico.

4.1. Maçarico de Soldagem

CABEÇA

CORTADORA

PUNHO

EXTENSÃO AQUECIMENTO

TIPO CHUVEIRO

Mário Bittencourt - 2016.1 25

4.1. Maçarico de Soldagem

4.1. Maçarico de Soldagem

Mário Bittencourt - 2016.1 26

4.1. Maçarico de Soldagem

4.1. Maçarico de Soldagem

Mário Bittencourt - 2016.1 27

4.1. Maçarico de Soldagem

Soldagem a gás – múltiplos maçaricos

4. Equipamento de Soldagem

VÁLVULA

CORTA-CHAMA

MAÇARICO

VÁLVULA

CORTA-CHAMA

REGULADOR

VÁLVULA

CORTA-CHAMA

REGULADOR

Mário Bittencourt - 2016.1 28

4.3. Válvula Corta-chama

Retrocesso de chama

4.3. Válvula Corta-chama

FILME

Mário Bittencourt - 2016.1 29

4.3. Válvula Corta-chama

Contra-fluxo e corta-chama

4.3. Válvula Corta-chama

Instalada na saída do

regulador de pressão

Instalada na entrada do

maçarico

Mário Bittencourt - 2016.1 30

4.3. Válvula Corta-chama

Válvulas corta-chama ao longo das mangueiras de

alimentação dos gases.

4.3. Válvula Corta-chama

Integração das válvulas corta-chama no cabo do

maçarico.

Mário Bittencourt - 2016.1 31

4.3. Válvula Corta-chama

Existem diversos fabricantes de válvulas corta-chama e

consequentemente, diversas formas de apresentação.

4.3. Válvula Corta-chama

ATENÇÃO: as válvulas de RETENÇÃO DE GASES

possuem a aparência semelhante às válvulas CORTA

CHAMA, mas NÃO impedem o retrocesso da chama.

Mário Bittencourt - 2016.1 32

4.3. Válvula Corta-chama

4. Equipamento de Soldagem

MANGUEIRA

DE OXIGÊNIO

MANGUEIRA GÁS

COMBUSTÍVEL

Mário Bittencourt - 2016.1 33

4.4. Mangueiras

Tem a finalidade de transportar os gases

do regulador de pressão até o maçarico

de soldagem.

As mangueiras são tubos de borracha

sintética resistentes a ação dos gases

(oxigênio e combustível) e reforçadas

com fios resistentes a ruptura e a tração,

com uma outra cobertura de borracha,

resistente a abrasão e cortes.

4.4. Mangueiras

As mangueiras devem ser especificadas de acordo com

o fluido e a pressão de trabalho.

PRESSÃO DATA

FABRICANTE MÁXIMA DE FABRICAÇÃO

MANGUEIRA TRABALHO

GEMINADA DIÂMETRO

INTERNO

Mário Bittencourt - 2016.1 34

4.4. Mangueiras

Não devem ficar expostas a

fagulhas, pingos de metal fundido

e escória.

Devem ser protegidas do contato

com peças quentes e condutores

de energia elétrica.

Devem ser fixadas com

abraçadeiras adequadas.

4. Equipamento de Soldagem

REGULADOR

OXIGÊNIO REGULADOR GÁS

COMBUSTÍVEL

Mário Bittencourt - 2016.1 35

4.2 – Regulador de Pressão

4.2 – Regulador de Pressão

São equipamentos utilizados para reduzir a elevada

pressão de fornecimento dos gases ao nível adequado

às operações de soldagem, mantendo-a constante,

apesar das variações da pressão de entrada.

Quanto ao número de estágios utilizados na redução da

pressão do gás, são classificados em:

- reguladores de um estágio

- reguladores de dois estágios

Mário Bittencourt - 2016.1 36

4.2 – Regulador de Pressão

MEDIÇÃO DA MEDIÇÃO DA PRESSÃO

PRESSÃO INTERNA DE SAÍDA DO GÁS

DO CILINDRO

ENTRADA DO

GÁS VINDO DO

CILINDRO

SAÍDA DO GÁS

PARA O MAÇARICO

4.2 – Regulador de Pressão

REGULADORES DE UM ESTÁGIO

Obtém a pressão de saída por intermédio de um único

estágio (sistema de molas, diafragma e haste), sendo

indicados para operações que permitam pequenas

oscilações na pressão de trabalho, ocasionadas por

variações na pressão de entrada (caso típico de

cilindros).

Mário Bittencourt - 2016.1 37

4.2 – Regulador de Pressão

4.2 – Regulador de Pressão

REGULADORES DE DOIS ESTÁGIOS

Obtém a pressão de saída por intermédio de dois

estágios distintos.

O primeiro estágio reduz a pressão de suprimento a um

valor pré-calibrado e fixo que é a entrada para o

segundo estágio, cuja regulagem é manual.

São indicados para operações que não permitam

oscilações na pressão de trabalho, sendo largamente

empregados em cilindros e “manifolds”.

Mário Bittencourt - 2016.1 38

4.2 – Regulador de Pressão

4.2 – Regulador de Pressão

SEGUNDO

ESTÁGIO

PRIMEIRO

ESTÁGIO

Mário Bittencourt - 2016.1 39

4.2 – Regulador de Pressão

CURVA CARACTERÍSTICA DE REGULADORES

Utilizado na avaliação das vazões máximas alcançadas

para pressões de saída pré-fixadas, bem como das

variações ocorridas nestas pressões em função do

crescimento da vazão.

Além da vazão máxima pode-se também obter na curva

característica qual a pressão de entrada necessária

para que, uma vez fixada a pressão de saída, esta

pressão seja atingida.

4.2 – Regulador de Pressão

CURVAS DE PRESSÃO DE SAÍDA: representam o comportamento da

pressão de saída em função da variação da vazão, mantendo constante a

pressão de entrada (fornecimento).

CURVA DE VAZÃO MÁXIMA: representa os

valores máximos de vazão alcançados para

pressões de saída pré-fixadas.

CURVAS DE PRESSÃO DE ENTRADA

(fornecimento): as áreas a esquerda destas

curvas representam as zonas nas quais as

condições de pressão de saída e vazões

somente serão obtidas caso a pressão de

entrada seja, no mínimo, igual a indicada em

cada curva.

Mário Bittencourt - 2016.1 40

4.2 – Regulador de Pressão

PRESSÃO DE ENTRADA

PRESSÃO

DE SAÍDA

VAZÃO MÁXIMA

4.2 – Regulador de Pressão (manifold de cilindros)

Mário Bittencourt - 2016.1 41

4.2 – Regulador de Pressão (posto e pré-regulado)

4.2 – Regulador de Pressão (fixo nos cilindros)

Mário Bittencourt - 2016.1 42

4. Equipamento de Soldagem

VÁLVULA

CORTA-CHAMA

REGULADOR MAÇARICO

OXIGÊNIO REGULADOR GÁS

COMBUSTÍVEL MANGUEIRA MAÇARICO EXTENSÃO

DE OXIGÊNIO DE SOLDA DE SOLDA

VÁLVULA

CORTA-CHAMA MANGUEIRA GÁS

REGULADOR COMBUSTÍVEL

VÁLVULA

CORTA-CHAMA

REGULADOR

CILINDRO DE CILINDRO DE GÁS

OXIGÊNIO COMBUSTÍVEL

5. Gases Utilizados

O oxigênio e o acetileno são os principais gases usados

na soldagem oxi-combustível.

O oxigênio sustenta a combustão dos gases

combustíveis, e estes fornecem o calor e a atmosfera

necessários para a soldagem.

Mário Bittencourt - 2016.1 43

5.1. Oxigênio

O oxigênio é encontrado, abundantemente, na natureza,

mas, para ser utilizado na soldagem, deve ter o grau de

pureza de 93,5% no mínimo.

As impurezas trazem efeitos nocivos a combustão.

O uso de oxigênio puro aumenta a velocidade da reação

e também a temperatura da chama.

Normalmente, o oxigênio é armazenado em cilindros de

aço na forma de gás comprimido; mas, se o consumo

for muito alto, poderá ser utilizado o oxigênio líquido.

5.1. Oxigênio

Oxigênio sob pressão e hidrocarbonetos (óleo e graxa)

podem reagir violentamente, resultando em explosões,

incêndio e lesões ao trabalhador e danos à propriedade.

Nunca permita que óleo ou graxa entrem em contato

com oxigênio sob pressão.

Até mesmo uma pequena quantidade de

hidrocarbonetos pode ser perigosa na presença de

concentrações altas de oxigênio.

Na verdade, qualquer matéria orgânica em contato com

oxigênio sob pressão pode resultar em uma reação

violenta.

Mário Bittencourt - 2016.1 44

5.1. Oxigênio

NÃO É ORIFÍCIO DE

LUBRIFICAÇÃO!

5.1. Oxigênio

VAZAMENTO NA

CONEXÃO DA

ABRAÇADEIRA

MAÇANETA DE

AJUSTE DO

REGULADOR

Mário Bittencourt - 2016.1 45

5.1. Oxigênio

Os cilindros de oxigênio são fabricados a partir de tubos

sem costura para resistirem às altas pressões de

enchimento, que estão em torno de 200 bar.

5.2. Acetileno

O acetileno é o gás combustível que produz a mais alta

temperatura de chama e, por isso, é o mais utilizado.

A mistura de oxigênio e acetileno proporciona uma

temperatura de 3.100°C (aproximadamente) e produz uma

alta temperatura localizada, necessária para a

soldagem.

Este gás combustível é composto de carbono e hidrogênio

(C2H2), e sua completa combustão é representada pela

equação química: C2H2 + 2,5O2 →2 CO2 + H2O

Mário Bittencourt - 2016.1 46

5.2. Acetileno

5.2. Acetileno

Intensidade da chama primária para diferentes gases

combustíveis em função da razão de mistura.

Mário Bittencourt - 2016.1 47

5.2. Acetileno

FILME

5.2. Acetileno

O acetileno em estado gasoso livre tende a se

decompor, com o aumento da pressão e da

temperatura, em carbono e hidrogênio.

Experiências na indústria do acetileno mostram,

contudo, que pressões inferiores a 1,5 kgf/cm² são

consideradas seguras.

Portanto, o gás acetileno NÃO deve ser comprimido,

quando livre, a pressões superiores a 1,5 kgf/cm².

Mário Bittencourt - 2016.1 48

5.2. Cilindros

Os cilindros de acetileno podem ser fabricados com

soldagem, pois são enchidos a baixa pressão (20 bar).

5.2. Cilindros

Mário Bittencourt - 2016.1 49

Bujões fusíveis (Cd/Sn) à

5.2. Cilindros aproximadamente 100°C

5.2. Cilindros

Em função do acetileno se encontrar dissolvido em

acetona e na massa porosa, a retirada do gás do

cilindro não é realizada de forma instantânea.

Para se evitar o arraste de acetona junto com o

acetileno é necessário respeitar a taxa de retirada de

gás do cilindro que é de 1/9 da capacidade de gás

contido no cilindro.

Ex.: capacidade do cilindro = 9kg

taxa de retirada = 1kg/h

Mário Bittencourt - 2016.1 50

5.2. Acetileno

Cestas de cilindros de acetileno conectados.

5.2. Acetileno

A vazão de acetileno é função da espessura a ser

soldada e do tamanho da extensão de solda utilizada.

(Fonte: White Martins)

Mário Bittencourt - 2016.1 51

5.3 – Abastecimento dos Gases

Normalmente, utilizam-se cilindros de gás comprimido,

que são designados para cada tipo de gás.

Por exemplo, o tamanho e o tipo de rosca do cilindro

de oxigênio diferem das do cilindro de acetileno.

ACETILENO OXIGÊNIO

ROSCA FEMEA ROSCA MACHO

ESQUERDA DIREITA

5.3 – Abastecimento dos Gases

Válvulas de cilindros com controle do conteúdo

realizado através de manometros fixos, acoplados às

válvulas de fechamento rápido.

Mário Bittencourt - 2016.1 52

5.3 – Abastecimento dos Gases

Quando um equipamento portátil não é requerido e o

consumo de gás é elevado, podem ser construídas

instalações permanentes, e os gases são supridos por

vasos de armazenamento, centrais de distribuição

(MANIFOLDS) ou geradores de gás.

5.3 – Abastecimento dos Gases

Central de cilindros individuais.

Mário Bittencourt - 2016.1 53

5.3 – Abastecimento dos Gases

Pallet (cesta) de cilindros.

5.3 – Abastecimento dos Gases

Tanque criogênico.

Mário Bittencourt - 2016.1 54

5.3 – Abastecimento dos Gases

FILME

6. Metal de Adição

São classificados de acordo com as especificações da

norma AWS Filler Metal Specifications by Material and

Welding Process.

Mário Bittencourt - 2016.1 55

6. Metal de Adição

Mário Bittencourt - 2016.1 56

6. Metal de Adição

Classificação Composição

OBSERVAÇÕES

AWS Básica

Vareta de aço carbono

• Para aplicações gerais de soldagem dos aços

R45 com teor de carbono

carbono, quando a resistência a tração requerida for

relativamente baixo baixa. Mínimo 45 Ksi ( 310 Mpa )

• Soldagem dos aços carbono com resistência a tração

requerida entre 50-60 Ksi(350 - 450 Mpa ).

• Também pode ser usada na soldagem de aços baixa

R60 Vareta de aço carbono liga, desde que se enquadrem, na faixa de

resistência a tração acima mencionada.

• Produzem soldas com média resistência e boa

ductilidade

• Soldagem dos aços carbono e dos aços baixa liga

Vareta de aço carbono com resistência a tração requerida entre 65 - 75 Ksi

R65 (450 -520 Mpa ).

ou de baixa liga

• O metal de solda depositado é de alta resistência.

• Soldagem dos aços baixa liga, com resistência a

tração requerida maior que 100 Ksi (690 Mpa).

• Produz um metal de solda de alta resistência, cujas

propriedades, podem ser alteradas por tratamento

R100 Vareta de aço

térmico (têmpera, revenimento)

baixa liga • As propriedades básicas deste metal de adição ou de

outro similar a esta classificação , são tomadas na

condição de metal de solda depositado.

Mário Bittencourt - 2016.1 57

6. Metal de Adição

Mário Bittencourt - 2016.1 58

6. Metal de Adição

FOSCOPER é uma liga de Cobre com Fósforo utilizada

para a brasagem de cobre com cobre e cobre com

latão ou bronze.

O Fósforo faz essas ligas serem auto-fluxantes, ou seja,

dispensam o uso de fluxo na união cobre com cobre.

Porém, quando realizar brasagem de cobre com latão ou

bronze, será necessário a utilização de fluxo.

Estas ligas não são recomendadas para brasagem de

aços e outros materiais ferrosos, além de níquel e

suas ligas porque as juntas ficarão fragilizadas.

7. Fluxos ou Fundentes

Fluxos ou fundentes são substâncias que facilitam o

processo de soldagem oxi-combustível e brasagem.

Mário Bittencourt - 2016.1 59

7. Fluxos ou Fundentes

Os fluxos têm papel fundamental, pois proporcionam:

uma capilaridade melhor à solda (responsável pela penetração do

material de adição ao material base),

rendimento do material de adição,

desoxidação,

decapagem do metal base,

uma efetiva proteção à oxidação durante a deposição do metal de

adição.

7. Fluxos ou Fundentes

Existem fluxos específicos para cada combinação

metal base x metal de adição, em função da:

temperaturas de trabalho,

composição do metal base,

forma de aplicação e

processos de acabamento do

conjunto soldado ou brasado.

Mário Bittencourt - 2016.1 60

7. Fluxos ou Fundentes

Os fluxos em geral têm como constituintes básicos

compostos de boro (B) e flúor (F), na forma de ácido

bórico, bórax, boratos e fluoretos.

O principal solvente é a água.

Cada tipo de fluxo apresenta uma determinada faixa de

temperatura, dentro da qual o mesmo é ativo no

processo.

Apresentam-se na forma de pós ou pastas.

7. Fluxos ou Fundentes

O fluxo tem como função principal:

dissolver a camada de óxidos metálicos que se forma na

superfície do metal base durante o aquecimento,

proteger a poça de metal fundido da atmosfera normal até a

solidificação,

reter os resíduos removidos em sua massa fundida, permitindo

assim que ocorra os efeitos de umectação e difusão molecular

indispensáveis para garantir qualidade da junta soldada ou

brasada.

Mário Bittencourt - 2016.1 61

7. Fluxos ou Fundentes

7. Fluxos ou Fundentes

É importante lembrar que estes fluxos dissolvem

somente óxidos metálicos e não tem ação alguma

sobre resíduos orgânicos como óleo e graxa.

Mário Bittencourt - 2016.1 62

7. Fluxos ou Fundentes

Boratos (Na, K e Li): Para uso acima de 760 °C. Têm

boa capacidade de dissolução dos óxidos e oferecem

boa proteção contra oxidação;

Fluoboratos (Na e K): Possuem melhor capacidade de

dissolução dos óxidos e maior fluidez do que os boratos.

São usados na ligação de materiais para elevadas

temperaturas;

7. Fluxos ou Fundentes

Fluoretos (Na, K e Li): São muito ativos, aumentando o

efeito de capilaridade. Utilizados especialmente na união

de alumínio e suas ligas. Produzem fumos tóxicos. Têm

fraca proteção contra oxidação.

Cloretos: Têm propriedades e aplicações idênticas à

dos fluoretos, embora sejam menos eficazes;

Ácido bórico calcinado: Constitui a base de muitos

fluxos. É um bom agente de limpeza das superfícies.

Reduz a viscosidade do fluxo e facilita a remoção dos

resíduos de fluxo.

Mário Bittencourt - 2016.1 63

7. Fluxos ou Fundentes

Para o fluxo na forma de pó, aquece-se a vareta,

mergulhando-a em seguida no fluxo, que adere a

mesma.

7. Fluxos ou Fundentes

Mário Bittencourt - 2016.1 64

8. Brasagem

Para se caracterizar

como brasagem, o metal

de adição deve sempre

ter a temperatura de

fusão inferior a do

material base, evitando-

se assim a diluição do

metal de base na junta.

8. Brasagem

Mário Bittencourt - 2016.1 65

8. Brasagem

8. Brasagem

Neste processo as partes a serem unidas não se

fundem, apenas são aquecidas à uma temperatura

próxima do intervalo de fusão do metal de adição.

A união ocorre através do efeito de molhabilidade e

capilaridade.

Não ocorrendo a fusão das partes a serem unidas e

nem o elevado aquecimento da região adjacente à

junta, o metal de base manterá suas propriedades

mecânicas originais.

Mário Bittencourt - 2016.1 66

8.1. Molhabilidade

O metal de adição tem que “molhar” o material base.

A molhabilidade ocorre quando uma gota de metal de

adição no estado líquido se espalha sobre a superfície

do material base no estado sólido, “molhando” a mesma

e consequentemente aumentando a sua superfície.

INÍCIO MEIO FIM

fase sólida início da fase líquida, material base umectado,

temperatura solidus atingida temperatura trabalho atingida

8.1. Molhabilidade

Para que a umectação ocorra, a superfície do material

base tem que estar limpa, isenta de óxidos, gorduras,

óleos, graxas e detritos de qualquer natureza.

O aquecimento tem que ser suficiente para fundir o

metal de adição, porém não pode fundir o material base.

Recomenda-se uma diferença de no mínimo 100°C

entre os pontos de fusão do material base e a

temperatura de liquidus do metal de adição.

Mário Bittencourt - 2016.1 67

8.2. Capilaridade

Um líquido, ao entrar em contato com uma superfície

sólida, é submetido a duas forças contrárias entre si:

- coesão e

- adesão.

A coesão é o fenômeno capaz de manter as moléculas

do líquido unidas (atração intermolecular);

A adesão consiste na atração das moléculas do líquido

com as moléculas da superfície sólida.

8.2. Capilaridade

Sendo assim, quando estão

dentro do tubo, as moléculas

do líquido conseguem se

aderir às paredes internas do

tubo por adesão e arrastam

as demais moléculas por

coesão, e resulta no fenômeno

da capilaridade.

Mário Bittencourt - 2016.1 68

8.2. Capilaridade

O líquido deixa de se deslocar pelo tubo capilar no

momento em que a adesão passa a ser menor que a

força de coesão.

A altura atingida pelo líquido no interior do tubo depende

do diâmetro do capilar: conforme aumenta o diâmetro do

tubo, menor é o número de moléculas de líquido que se

aderem à parede em relação às que são arrastadas

para cima por coesão.

8.2. Capilaridade

A penetração depende da distância entre as superfícies,

densidade e viscosidade do líquido e energia da

superfície da fase líquida.

Mário Bittencourt - 2016.1 69

Folga estreita demais para a

brasagem em atmosfera comum.

Folga ideal para brasagem em

atmosfera.

Folga permitida para brasagem

manual.

Folga larga demais.

8.3. Juntas para Brasagem

Para a obtenção de uma junta adequada, devem ser

verificados:

1. o tipo de serviço e o custo; 5. o meio de trabalho;

2. a temperatura de trabalho; 6. a compatibilidade entre material

3. a forma e tempo de base e metal de adição;

aquecimento; 7. o método de brasagem aplicado

4. a direção e a intensidade das (solda branda, brasagem,

forças aplicadas sobre o soldabrasagem).

conjunto brasado;

Mário Bittencourt - 2016.1 70

8.3. Juntas para Brasagem

A determinação da folga (distância entre as superfícies a

serem brasadas) depende do tipo de brasagem

empregado, da utilização de fluxo e das condições de

usinagem existentes.

Normalmente as folgas das juntas para solda branda e

brasagem em geral situam-se entre 0,05 mm e 0,20 mm,

e para soldabrasagem igual ou superior a 0,50 mm.

8.4. Classificação da Brasagem

O processo de brasagem é dividido em três tipos:

– soldagem branda;

– brasagem (propriamente dita);

– solda brasagem;

Mário Bittencourt - 2016.1 71

8.4.1. Soldagem Branda

Solda branda é um processo similar a brasagem, porém

realizado em temperaturas abaixo de 450°C.

Também é muito conhecida como solda fraca, solda

mole e solda branca.

Utiliza metais de adição à base de estanho, que

possibilitam a obtenção de juntas lisas e isentas de

poros, podendo unir entre si a maioria dos metais

ferrosos e não-ferrosos.

8.4.1. Soldagem Branda

É empregada nos casos em que as forças agentes na

junta são menores, e temperaturas de trabalho entre

20°C e 80°C.

Exemplos de aplicação de solda branda:

tubulações hidráulicas,

instrumentos de precisão (manômetros, barômetros, etc.),

bijuterias,

radiadores automotivos e industriais,

circuitos eletrônicos, etc.

Mário Bittencourt - 2016.1 72

8.4.1. Soldagem Branda

8.4.1. Soldagem Branda

O chumbo já foi muito utilizado na composição dos

metais de adição para solda branda;

Porém foi sendo substituído progressivamente pelo

cobre e pela prata, devido ao fato do chumbo ser um

metal altamente tóxico;

O chumbo não pode ser utilizado em componentes de

indústrias alimentícias e de água potável, bem com

quaisquer outros que possam direta ou indiretamente

entrar em contato com o organismo humano.

Mário Bittencourt - 2016.1 73

8.4.1. Soldagem Branda

8.4.2. Brasagem

Também denominada como solda forte.

Utiliza metais de adição com intervalo de fusão

compreendido entre temperaturas abaixo do ponto de

fusão do material base e acima de 450°C.

Possibilita a obtenção de juntas lisas e isentas de poros,

podendo unir entre si a maioria dos metais ferrosos e

não ferrosos, com exceção do magnésio e dos metais

com baixa temperatura de fusão, como zinco e etc.

Mário Bittencourt - 2016.1 74

8.4.2. Brasagem

A grande vantagem da

brasagem é a possibilidade

de união de metais

dissimilares;

aços diversos com cobre e

suas ligas,

bronzes, latões, ferros

fundidos e compostos de

metal duro.

8.4.2. Brasagem

Como exemplos de aplicação de brasagem, citam-se:

- tubulações hidráulicas e de equipamentos de refrigeração;

- uniões de componentes metálicos em geral resistentes a

diversos tipos de esforços mecânicos;

- quadros tubulares;

- mecânica de precisão;

- indústria de eletrodomésticos e materiais elétricos;

- união de ferramentas de carboneto de tungstênio;

Mário Bittencourt - 2016.1 75

8.4.2. Brasagem

8.4.2. Brasagem

Mário Bittencourt - 2016.1 76

8.4.2. Brasagem

8.4.3. Solda Brasagem

Semelhante ao processo de brasagem, diferencia-se

devido a folga na junta ser maior que 0,50 mm e/ou

possuir chanfro.

Pode se afirmar com segurança que a soldabrasagem é

um processo intermediário entre soldagem e brasagem,

pois reúne características de ambos os processos.

Daí o nome “Solda” “Brasagem”.

Mário Bittencourt - 2016.1 77

8.4.3. Solda Brasagem

Diferencia-se do processo de soldagem autógena

(soldagem oxi-combustível) devido a temperatura de

intervalo de fusão do metal de adição ser inferior a

menor temperatura de fusão dos materiais base,

sendo a estrutura cristalina dos mesmos menos afetada

do que no processo de soldagem autógena.

Possibilita a união de materiais dissimilares, como por

exemplo: aços carbono com cobre e suas ligas, bronzes,

latões, ferros fundidos e ligas de níquel.

8.4.3. Solda Brasagem

Como exemplos de aplicação de solda brasagem, citam-

se:

- reparos em ferro fundido e aços (mesmo temperados);

- produção de estruturas leves de aço, especialmente

de tubos e outros perfis como móveis de aço, suportes

para letreiros, carrinhos de mão e etc.

Mário Bittencourt - 2016.1 78

8.4.4. Brasagem em Forno

8.4.4. Brasagem em Forno

Mário Bittencourt - 2016.1 79

9. Aquecimentos Diversos

Realizados antes e após a soldagem, desempeno,

conformação, etc.

9. Aquecimentos Diversos

Desempeno de chapas.

Mário Bittencourt - 2016.1 80

9. Aquecimentos Diversos

Pré e Pós-aquecimento.

9. Aquecimentos Diversos

Flamagem de granito.

Mário Bittencourt - 2016.1 81

9. Aquecimentos Diversos

Flamagem de granito.

9. Aquecimentos Diversos

Aspersão térmica (metalização).

Mário Bittencourt - 2016.1 82

10. Bibliografia

SILVA, F. J. G., Tecnologia da soldadura, 1 ed., Porto, PRT, Editora

Publindústria, 2014.

SENAI-SP, Soldagem, 1 ed., São Paulo, SP, Editora SENAI-SP,

2013.

WAINER, E.; BRANDI, S.; MELLO, F., Soldagem: processos e

metalurgia, São Paulo, SP, Editora Blucher, 2013.

MARQUES, P. V.; MODENESI, P. J.; BRACARENSE, A. Q.,

Soldagem fundamentos e tecnologia, 3 ed., Belo Horizonte, MG,

Editora UFMG, 2009.

ALMEIDA, M. B. Q., Oxicorte, 1 ed., Rio de Janeiro, RJ, Editora

SENAI/RJ, 2000.

MACHADO, I. G., Soldagem e Técnicas Conexas - Processos, 1 ed.,

Porto Alegre, RS, Editado pelo autor, 1996.

Mário Bittencourt - 2016.1 83

Você também pode gostar

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoNo EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoAinda não há avaliações

- PROCESSO DE OXIACETILENO (Rubao)Documento53 páginasPROCESSO DE OXIACETILENO (Rubao)fake jailsonAinda não há avaliações

- Soldagem Por BrasagemDocumento36 páginasSoldagem Por BrasagemasccorreaAinda não há avaliações

- Apostila Soldagem Dos Metais (Unisanta)Documento108 páginasApostila Soldagem Dos Metais (Unisanta)Márcio FerreiraAinda não há avaliações

- Apostila Mbo Mig-BrazingDocumento40 páginasApostila Mbo Mig-BrazingRonaldo Brille100% (1)

- Pesquisa Sobre SoldagemDocumento5 páginasPesquisa Sobre SoldagemSheyla MariaAinda não há avaliações

- Técnico em Metalurgia e Técnico em Mecânica - Material Sobre SoldagemDocumento100 páginasTécnico em Metalurgia e Técnico em Mecânica - Material Sobre SoldagemTiago CAinda não há avaliações

- 1° Relatório de SoldagemDocumento16 páginas1° Relatório de SoldagemleorsilvaAinda não há avaliações

- Processos de Soldagem - Resumo 2 Prova (Continuação)Documento25 páginasProcessos de Soldagem - Resumo 2 Prova (Continuação)tinoco93100% (1)

- Soldagem OxigásDocumento24 páginasSoldagem OxigásAdão PedroAinda não há avaliações

- Mms - Apostila de Soldagem-1Documento58 páginasMms - Apostila de Soldagem-1Suzy GuiAinda não há avaliações

- Capítulo 3: Soldagem TermíticaDocumento5 páginasCapítulo 3: Soldagem Termíticalmlmla02Ainda não há avaliações

- 19 PF Soldagem Por BrasagemDocumento11 páginas19 PF Soldagem Por BrasagemYuri Queiroz100% (1)

- O Uso Dos Briquetes de Cavacos de Usinagem Na FundiçãoDocumento21 páginasO Uso Dos Briquetes de Cavacos de Usinagem Na FundiçãoLeonardoAinda não há avaliações

- Apostila de Soldagem AldoDocumento125 páginasApostila de Soldagem AldoEduardo DeringAinda não há avaliações

- Soldagem Oxiacetilênica - Wikipédia, A Enciclopédia LivreDocumento4 páginasSoldagem Oxiacetilênica - Wikipédia, A Enciclopédia LivreMarcledison Rodrigues da silvaAinda não há avaliações

- Soldagem Oxicombustã - VelDocumento10 páginasSoldagem Oxicombustã - VelAna Luiza CaetanoAinda não há avaliações

- Uso Do GLP em Substituicao Ao Acetileno em Equipamentos de Oxicorte MecanizadoDocumento13 páginasUso Do GLP em Substituicao Ao Acetileno em Equipamentos de Oxicorte MecanizadoPolizeroAinda não há avaliações

- BrasagemDocumento29 páginasBrasagemCelso Brito100% (1)

- Ensaios e Caracterização de Materiais 1020Documento23 páginasEnsaios e Caracterização de Materiais 1020ArasouzaAinda não há avaliações

- Trabalho - Slide - Soldagem e Corte - 2Documento20 páginasTrabalho - Slide - Soldagem e Corte - 2Giselly BiancaAinda não há avaliações

- Tratamentos Termicos e TermoquimicosDocumento18 páginasTratamentos Termicos e TermoquimicosaristidesAinda não há avaliações

- Mecanismo de Corrosão Via Úmida e em Alta TemperaturaDocumento38 páginasMecanismo de Corrosão Via Úmida e em Alta Temperaturaalex totiAinda não há avaliações

- Apresenta ÆoBrasagem EMBDocumento156 páginasApresenta ÆoBrasagem EMBjeffersonAinda não há avaliações

- Processo Oxigás (Oxyfuel Gas Welding - OfW)Documento33 páginasProcesso Oxigás (Oxyfuel Gas Welding - OfW)gabriel moraisAinda não há avaliações

- Soldagem Na PráticaDocumento47 páginasSoldagem Na PráticaDaniel TrombimAinda não há avaliações

- 2 AULA OXIGÁS para Me Liberar o ArquivoDocumento59 páginas2 AULA OXIGÁS para Me Liberar o ArquivoYago BomfimAinda não há avaliações

- Soldagem TextoDocumento6 páginasSoldagem TextoJosé Lucas Queiroz TeixeiraAinda não há avaliações

- PDF 20230314 094148 0000Documento15 páginasPDF 20230314 094148 0000nicoollas1323Ainda não há avaliações

- Soldadura Á GásDocumento23 páginasSoldadura Á GásGelson TchiloiaAinda não há avaliações

- Capilaridade É Bom e A Soldagem Gosta PDFDocumento11 páginasCapilaridade É Bom e A Soldagem Gosta PDFMichael LinsAinda não há avaliações

- Processos de Soldagem PDFDocumento290 páginasProcessos de Soldagem PDFEverAinda não há avaliações

- 8 - Relatório Soldagem MIGDocumento13 páginas8 - Relatório Soldagem MIGAlmir SktAinda não há avaliações

- Tecnologia Da SoldagemDocumento54 páginasTecnologia Da SoldagemBruno MoraesAinda não há avaliações

- Apostila Solda CorteDocumento19 páginasApostila Solda CortePedro LuizAinda não há avaliações

- Manufatura Mecânica SoldagemDocumento22 páginasManufatura Mecânica SoldagemRonaldo MarcolinoAinda não há avaliações

- E Book Metalizacao AluSoldaDocumento37 páginasE Book Metalizacao AluSoldaJaqueline GontijoAinda não há avaliações

- 8 - Tratamentos Termoquímicos - Cementação, Nitretação e Carbonitretação - Tratamentos Térmicos Dos Aços - Aço - Processos de Fabricação - Aços & Ligas - InfometDocumento3 páginas8 - Tratamentos Termoquímicos - Cementação, Nitretação e Carbonitretação - Tratamentos Térmicos Dos Aços - Aço - Processos de Fabricação - Aços & Ligas - InfometFelipeAinda não há avaliações

- Metaliazacao de Valvulas em Ferro Fundido NodularDocumento15 páginasMetaliazacao de Valvulas em Ferro Fundido NodularGiovani LimaaAinda não há avaliações

- Processo BrasagemDocumento18 páginasProcesso BrasagemwhoisvicksAinda não há avaliações

- Trabalho Oxicorte - Elem TextualDocumento13 páginasTrabalho Oxicorte - Elem TextualdanigordilhoAinda não há avaliações

- 1 - Mat. Ctr. Mec. 1 Aula 17.1Documento60 páginas1 - Mat. Ctr. Mec. 1 Aula 17.1gaborinAinda não há avaliações

- Apostila de MaçariqueiroDocumento15 páginasApostila de MaçariqueiroRafael AmorimAinda não há avaliações

- Prova SoldagemDocumento3 páginasProva SoldagemEeemba TécnicoAinda não há avaliações

- Processo de Soldagem AluminotermicoDocumento7 páginasProcesso de Soldagem AluminotermicoRaphael LopesAinda não há avaliações

- Soldagem No Estado Solido OficialDocumento10 páginasSoldagem No Estado Solido OficialYuri OliveiraAinda não há avaliações

- Artigo 29Documento6 páginasArtigo 29Michel LeiteAinda não há avaliações

- Relatorio de SoldagemDocumento6 páginasRelatorio de SoldagemMarcos Colli100% (1)

- MetalizaçãoDocumento17 páginasMetalizaçãoJuan camilo Gomez100% (1)

- Ex - SoldagemDocumento19 páginasEx - SoldagemBruno MartinelliAinda não há avaliações

- Soldagem - Introdução - Parte 1Documento31 páginasSoldagem - Introdução - Parte 1obinakanuAinda não há avaliações

- AlumitermiaDocumento14 páginasAlumitermiagarbazzaAinda não há avaliações

- Aula 16 - Processamento Termico Ligas MetalicasDocumento34 páginasAula 16 - Processamento Termico Ligas MetalicasAnonymous MxXTvAXAinda não há avaliações

- Trabalho Solda de PontoDocumento9 páginasTrabalho Solda de PontoMaribaldo MacielAinda não há avaliações

- Solda e CorteDocumento37 páginasSolda e CorteAndré BoldriniAinda não há avaliações

- Aula 19Documento33 páginasAula 19Bruno DantasAinda não há avaliações

- Aula19 - Rebites e PinosDocumento218 páginasAula19 - Rebites e PinosLuiz Gabriel MarcondesAinda não há avaliações

- Eng. MECÂNICA - SoldagemDocumento42 páginasEng. MECÂNICA - SoldagemRicardo Silva100% (1)

- Varetas Combustíveis Nucleares: Desgaste Mecânico Mitigação através do Recobrimento Superficial de Ligas de ZircônioNo EverandVaretas Combustíveis Nucleares: Desgaste Mecânico Mitigação através do Recobrimento Superficial de Ligas de ZircônioAinda não há avaliações

- Apostila Microbiologia Ambiental Parte 1Documento30 páginasApostila Microbiologia Ambiental Parte 1Estevão RoqueAinda não há avaliações

- Relatório de Visita Técnica Saneamento 2Documento3 páginasRelatório de Visita Técnica Saneamento 2Luan JácomoAinda não há avaliações

- Reposta nr10Documento22 páginasReposta nr10Alan Fernando BarbosaAinda não há avaliações

- Apostila TerrárioDocumento69 páginasApostila TerrárioFANIFANI2011Ainda não há avaliações

- Gabarito Comentado 2fase Colegio NavalDocumento14 páginasGabarito Comentado 2fase Colegio NavalRobson Ana Paula BertoldoAinda não há avaliações

- Texto Sobre CombustíveisDocumento38 páginasTexto Sobre CombustíveisJoel TeixeiraAinda não há avaliações

- Treinamento de Solda BrasagemDocumento34 páginasTreinamento de Solda BrasagemLeonardo PachecoAinda não há avaliações

- Exercício 1Documento48 páginasExercício 1Williane Gois100% (2)

- Dissertacao Roberto Publio PDFDocumento105 páginasDissertacao Roberto Publio PDFMarcus Vinícius Gomes VelosoAinda não há avaliações

- Curso de Refrigeracao PDFDocumento48 páginasCurso de Refrigeracao PDFEliel Souza100% (1)

- Prova - 1° Semestre PDFDocumento15 páginasProva - 1° Semestre PDFFábio Bresciani ValverdeAinda não há avaliações

- Trabalho MetalurgiaDocumento19 páginasTrabalho MetalurgiaNelo DionisioAinda não há avaliações

- Artigo - Congelado e VivoDocumento5 páginasArtigo - Congelado e VivonetoalvirubroAinda não há avaliações

- Oleos Essenciais Na Culinaria Cosmetica e SaudeDocumento154 páginasOleos Essenciais Na Culinaria Cosmetica e SaudeDeborah Bee100% (4)

- Manual de Higiene e Limpeza Do Setor de Higiene Pessoal, Perfumeria e Cosméticos PDFDocumento52 páginasManual de Higiene e Limpeza Do Setor de Higiene Pessoal, Perfumeria e Cosméticos PDFwinny100% (3)

- Síndrome Metabólica, Aterosclerose e InflamaçãoDocumento9 páginasSíndrome Metabólica, Aterosclerose e InflamaçãoMateus Araujo DiasAinda não há avaliações

- Peneira Molecular Cristiano Azeredo 2012Documento61 páginasPeneira Molecular Cristiano Azeredo 2012Denis SilvaAinda não há avaliações

- DDS Sobre GasesDocumento31 páginasDDS Sobre GasesJoão Paulo Siqueira NalonAinda não há avaliações

- O Duplo Etérico LIVRODocumento183 páginasO Duplo Etérico LIVROCristiane antonio monteAinda não há avaliações

- Nop Inea 01Documento15 páginasNop Inea 01Raphael PercilianoAinda não há avaliações

- Estequiometria Calculos Com Formulas e Equações QuímicasDocumento137 páginasEstequiometria Calculos Com Formulas e Equações QuímicasRomildo Marques de OliveiraAinda não há avaliações

- Biofisica - Radioactividade e AlimentosDocumento14 páginasBiofisica - Radioactividade e AlimentosAdriano RafaelAinda não há avaliações

- Prova - SSA 2 - 2diaDocumento32 páginasProva - SSA 2 - 2diaAssis Gomes100% (1)

- Emergencia e Seguranca A BordoDocumento90 páginasEmergencia e Seguranca A BordoHelio MartinsAinda não há avaliações

- Simulado UNIFESP 2ºdiaDocumento25 páginasSimulado UNIFESP 2ºdiaJoão Victor RodriguesAinda não há avaliações

- Parte I - EspanholDocumento15 páginasParte I - EspanholLucas de Paula PorcenoAinda não há avaliações

- Ficha de Estudo Do Meio Final - 2015Documento5 páginasFicha de Estudo Do Meio Final - 2015Carina Marques0% (1)

- Apostila de Gua para Consumo 1 ParteDocumento36 páginasApostila de Gua para Consumo 1 ParteThalita D'AmoreAinda não há avaliações

- Simulados ANAC CMS Todos Os BlocosDocumento826 páginasSimulados ANAC CMS Todos Os BlocosOwerbysonAinda não há avaliações

- FISPQ Querosene PDFDocumento9 páginasFISPQ Querosene PDFMarcosAinda não há avaliações