Escolar Documentos

Profissional Documentos

Cultura Documentos

Descrição Do Diagrama Do Torno

Enviado por

victor0 notas0% acharam este documento útil (0 voto)

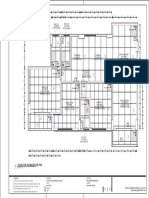

5 visualizações1 páginaO documento descreve um sistema eletropneumático para automatizar o processo de usinagem de buchas em torno. O sistema é composto por 4 atuadores que alimentam a matéria-prima, fixam o material na placa do torno e realizam o movimento de usinagem transversal. O sistema permite a produção contínua de buchas sem intervenção humana, aumentando a segurança, qualidade e produtividade no processo de fabricação.

Descrição original:

Sistema eletropneumático com a função de automatizar o processo de usinagem de buchas, sistema composto por 4 atuadores, onde dois deles ficam responsáveis por alimentar o torno com a matéria-prima, um fica responsável em realizar a fixação d0 material na placa do torno e o último atuador fica responsável em realizar o movimento transversal, possibilitando a usinagem.

Título original

Descrição do diagrama do torno

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoO documento descreve um sistema eletropneumático para automatizar o processo de usinagem de buchas em torno. O sistema é composto por 4 atuadores que alimentam a matéria-prima, fixam o material na placa do torno e realizam o movimento de usinagem transversal. O sistema permite a produção contínua de buchas sem intervenção humana, aumentando a segurança, qualidade e produtividade no processo de fabricação.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

5 visualizações1 páginaDescrição Do Diagrama Do Torno

Enviado por

victorO documento descreve um sistema eletropneumático para automatizar o processo de usinagem de buchas em torno. O sistema é composto por 4 atuadores que alimentam a matéria-prima, fixam o material na placa do torno e realizam o movimento de usinagem transversal. O sistema permite a produção contínua de buchas sem intervenção humana, aumentando a segurança, qualidade e produtividade no processo de fabricação.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 1

Descrição do projeto:

Sistema eletropneumático com a função de automatizar o processo de usinagem de buchas,

sistema composto por 4 atuadores, onde dois deles ficam responsáveis por alimentar o torno

com a matéria-prima, um fica responsável em realizar a fixação d0 material na placa do torno e

o último atuador fica responsável em realizar o movimento transversal, possibilitando a

usinagem.

O sistema permite a produção de buchas em ciclo contínuo sem necessidade de

intervenção humana durante o processo, apenas para supervisionar se a bandeja da máquina

já está cheia e se ainda existe matéria-prima para alimentar a máquina, podendo assim

realocar as peças para outro setor fabril, pois um só operador pode supervisionar mais de um

torno por turno.

Sistema de emergência, caso haja algum problema durante o processo de alguma

máquina disponibilizamos um botão de emergência que corta a alimentação elétrica dos

solenoides e relés, fazendo com que o processo pare repentinamente.

Função dos atuadores: o atuador 1.0, ou 1A no diagrama, tem a função de empurrar a

matéria-prima para o atuador 2.0, ou 2A no diagrama, o atuador 2.0 tem a função de

alimentar a placa do torno com o material a ser usinado, o atuador 3.0, ou 3A no diagrama,

tem função de realizar a fixação do material na placa, o atuador 4.0, ou 4A no diagrama, tem a

função de realizar o movimento de usinagem transversal, este atuador conta com o um

regulador de ar para que sua velocidade seja de acordo com a velocidade de avanço calculada

pela equipe de engenharia de processos. O sistema conta com dois botões de acionamento, o

botão ciclo único, identificado no diagrama como S1 e o botão de ciclo continuo, identificado

no diagrama como SS1, além dos botões liga e desliga identificado no diagrama como ON/OFF

e do botão de emergência, identificado no diagrama como SE

Benefícios:

1 – Aumento da segurança, o projeto eletropneumático nos permite instalar um botão de

emergência que quando acionado interrompe o movimento dos atuadores.

2 – Melhora na qualidade das peças, o atuador transversal garante que o avanço seja sempre o

mesmo em todas as peças do lote, diferente do processo de avanço com movimentos manuais

utilizando a manivela do torno.

3 – Ganho em tempo de processo, uma das grandes perdas de tempo no processo de

usinagem é o ato de colocar e tirar peças da placa, com esse projeto este tempo será mínimo

já que o atuador ficará responsável realizar a alimentação de matéria-prima para a máquina.

4 – Produtividade, com o ciclo automático é possível realizar um alto volume de peças sem

interrupções no processo, desde que a máquina e os materiais estejam de acordo com o

padrão de qualidade e usabilidade.

5 – Segurança, com o ciclo automático além da produtividade, aumentamos a segurança do

nosso processo, pois há um menor número de intervenções humanas durante o processo de

fabricação.

Você também pode gostar

- Automatização de processo de envase de líquidos em bolhasDocumento26 páginasAutomatização de processo de envase de líquidos em bolhasVitor Bischoff100% (2)

- Manual da PCE 100 C - Linha de Ensaios de CompressãoDocumento16 páginasManual da PCE 100 C - Linha de Ensaios de CompressãoMarcelo100% (1)

- Manual do Usuário para Controlador de Limpeza PneumáticaDocumento17 páginasManual do Usuário para Controlador de Limpeza PneumáticaMichel AquinoAinda não há avaliações

- Prensa Hidráulica PH40 2P ManualDocumento32 páginasPrensa Hidráulica PH40 2P ManualktchaAinda não há avaliações

- Contextualização Atividades - Exercicios Hidraulica e PneumaticaDocumento46 páginasContextualização Atividades - Exercicios Hidraulica e PneumaticadanielfortalAinda não há avaliações

- Sistemas Hidráulico Pneumáticos - Aula 06Documento40 páginasSistemas Hidráulico Pneumáticos - Aula 06Erick RuasAinda não há avaliações

- Informe de Rendimentos Caixa TemDocumento2 páginasInforme de Rendimentos Caixa TemKelvin Da Silva LopesAinda não há avaliações

- FreddoDocumento17 páginasFreddosanazmelo100% (1)

- Novo (A) Documento Do Microsoft WordDocumento11 páginasNovo (A) Documento Do Microsoft Wordviniciustaramps28Ainda não há avaliações

- Variadores de VelocidadeDocumento12 páginasVariadores de VelocidadeAlex Figueiredo100% (1)

- Trabalho Valvula RegulavelDocumento11 páginasTrabalho Valvula RegulavelGreyson PiedadeAinda não há avaliações

- Relatório Bomba PeristálticaDocumento11 páginasRelatório Bomba PeristálticaJCMIerich0% (1)

- Manual em PDF PrensaDocumento35 páginasManual em PDF PrensaDouglas RodriguesAinda não há avaliações

- DCT Saturno 4 FD - Operator's Manual - 2021 - PT - BRDocumento63 páginasDCT Saturno 4 FD - Operator's Manual - 2021 - PT - BRCentrifugal SeparatorAinda não há avaliações

- Relatório Pneumática 2Documento5 páginasRelatório Pneumática 2Xandao2010mecatronicAinda não há avaliações

- Comandos EletropneumáticosDocumento8 páginasComandos EletropneumáticosJeilso F. da SilvaAinda não há avaliações

- 1 Apostila de Automação IndustrialDocumento13 páginas1 Apostila de Automação IndustrialJorge CasillaAinda não há avaliações

- Sublimação do básico ao intermediárioDocumento20 páginasSublimação do básico ao intermediárioralphisaac212121Ainda não há avaliações

- Relatorio PneumaticaDocumento3 páginasRelatorio PneumaticaManuel BernalAinda não há avaliações

- Exercicios EletropneumáticaDocumento5 páginasExercicios EletropneumáticaJulio Cesar PaivaAinda não há avaliações

- Control Box m70 m71 1Documento27 páginasControl Box m70 m71 1Pinguim De BarbichaAinda não há avaliações

- Karina Manual Lpr-80-Aq-Eva Completo (Of 4248)Documento39 páginasKarina Manual Lpr-80-Aq-Eva Completo (Of 4248)HELIO DA SILVAAinda não há avaliações

- Exercicios PneuDocumento8 páginasExercicios Pneuvitormdmendes2050Ainda não há avaliações

- Pratica - Mecânica Dos FluidosDocumento3 páginasPratica - Mecânica Dos FluidosUilerAinda não há avaliações

- Circuito pneumáticoDocumento4 páginasCircuito pneumáticoleandroschroederAinda não há avaliações

- Circuitos pneumáticos exercíciosDocumento2 páginasCircuitos pneumáticos exercíciosFacibook CjvAinda não há avaliações

- ManualCentrifuga ModeloCE01 R05Documento12 páginasManualCentrifuga ModeloCE01 R05labamorsaudemossoroAinda não há avaliações

- Manual da PCE 100 C: Ensaios em ConcretoDocumento15 páginasManual da PCE 100 C: Ensaios em ConcretoLuanna Silva de Pires Campos AlvesAinda não há avaliações

- Manual Alimentadores Individuais Trifasicos InealDocumento10 páginasManual Alimentadores Individuais Trifasicos InealJeferson TheodoroAinda não há avaliações

- Sistema pneumático SENAIDocumento14 páginasSistema pneumático SENAIFlavia de jesus ferreira oliveira OliveiraAinda não há avaliações

- CONTROLE PROPORCIONAL INTEGRAL DIGITAL APLICADO EM VÁLVULA BORBOLETA AUTOMOTIVA - Artigo Original PDFDocumento19 páginasCONTROLE PROPORCIONAL INTEGRAL DIGITAL APLICADO EM VÁLVULA BORBOLETA AUTOMOTIVA - Artigo Original PDFBruno PizzolAinda não há avaliações

- Automatização de máquinas de estampariaDocumento27 páginasAutomatização de máquinas de estampariacfranco_1994Ainda não há avaliações

- Manual técnico de escavadeira hidráulicaDocumento1.154 páginasManual técnico de escavadeira hidráulicarogerio100% (1)

- Manual Do ShampooDocumento10 páginasManual Do ShampooHarianne Siqueira Santos hss6Ainda não há avaliações

- Cap2 Traducao PortuguesDocumento16 páginasCap2 Traducao PortuguesMarcus LacerdaAinda não há avaliações

- Lucia MucauqueDocumento8 páginasLucia MucauqueAgostinho Figurao ChihungueteAinda não há avaliações

- Balancim Hidráulico ManualDocumento39 páginasBalancim Hidráulico ManualEly.piracaiaAinda não há avaliações

- Roteiro Exp 2 Controle Da Esteira Versao Aluno 2015Documento35 páginasRoteiro Exp 2 Controle Da Esteira Versao Aluno 2015Marcelo AraujoAinda não há avaliações

- Monografia Curso Eletrotecnica POLIMIGDocumento15 páginasMonografia Curso Eletrotecnica POLIMIGOnormandes FerreiraAinda não há avaliações

- Ficha Tecnica ARGO 70 (PT) - UsinagemDocumento18 páginasFicha Tecnica ARGO 70 (PT) - UsinagemMoisés HenriquesAinda não há avaliações

- Relatório de PneumáticaDocumento18 páginasRelatório de PneumáticaGleidson Pavão100% (1)

- ApresentacaoDocumento20 páginasApresentacaoTacy BeckAinda não há avaliações

- Ficha Técnica CP-8240 4SDocumento2 páginasFicha Técnica CP-8240 4SEdu AssisAinda não há avaliações

- Manual de operação centrífuga laboratórioDocumento12 páginasManual de operação centrífuga laboratóriojokercorvoAinda não há avaliações

- Esteira SeletoraDocumento31 páginasEsteira SeletoraMaikon Lucian Lenz80% (5)

- AtuadoresDocumento36 páginasAtuadoreswalterbctAinda não há avaliações

- Relatório - Exp3 - Programação em VHDL Associada A Kit Experimental - Lógica Programável - Quad5.2Documento11 páginasRelatório - Exp3 - Programação em VHDL Associada A Kit Experimental - Lógica Programável - Quad5.2Fernando Henrique G. ZucatelliAinda não há avaliações

- Exercicios e EletropneumaticaDocumento9 páginasExercicios e EletropneumaticaJeferson Iazorli67% (3)

- 3 - Especificações TécnicasDocumento14 páginas3 - Especificações TécnicasCélia BernardoAinda não há avaliações

- Apostila Sistema HidráulicoDocumento144 páginasApostila Sistema Hidráulicocjl08100% (9)

- 01 C1 IntroduccionDocumento11 páginas01 C1 IntroduccionGildo MatiasAinda não há avaliações

- Aula 03Documento37 páginasAula 03Rodrigo VidonsckyAinda não há avaliações

- Controle de protótipo de roda giganteDocumento9 páginasControle de protótipo de roda giganteJoana NogueiraAinda não há avaliações

- Manual de Funcionamento Esteira TransportadoraDocumento19 páginasManual de Funcionamento Esteira TransportadoraJohn Rodrigues SilvaAinda não há avaliações

- Projetos Com Esp8266 Programado Em Lua - Parte XxiiiNo EverandProjetos Com Esp8266 Programado Em Lua - Parte XxiiiAinda não há avaliações

- Projetos Com Stm8s103f3 Programado Em Arduino - Parte XxiiiNo EverandProjetos Com Stm8s103f3 Programado Em Arduino - Parte XxiiiAinda não há avaliações

- Projetos Com Esp8266 Programado Em Arduino - Parte XxiiiNo EverandProjetos Com Esp8266 Programado Em Arduino - Parte XxiiiAinda não há avaliações

- Relatório de Arrasamento de Estaca - Pype Rack 09-07Documento1 páginaRelatório de Arrasamento de Estaca - Pype Rack 09-07Eng Fabio DantasAinda não há avaliações

- História da ciência forense revela pioneiros excêntricosDocumento4 páginasHistória da ciência forense revela pioneiros excêntricoscaningar outroAinda não há avaliações

- Métodos Quantitativos para NegóciosDocumento60 páginasMétodos Quantitativos para NegóciosKaren AguiarAinda não há avaliações

- Orçamento e Contabilidade Pública - Deusvaldo CarvalhoDocumento392 páginasOrçamento e Contabilidade Pública - Deusvaldo CarvalhoOdnanref Asuos LaelAinda não há avaliações

- Resumo de lançamentos automotivos 2019Documento8 páginasResumo de lançamentos automotivos 2019fabiano silvaAinda não há avaliações

- Av Alg CDocumento6 páginasAv Alg Ccaritasmas15Ainda não há avaliações

- AUT0278 Aula 02 - Mapeamento SonoroDocumento40 páginasAUT0278 Aula 02 - Mapeamento SonoroBaixar ApostilaAinda não há avaliações

- Instalações elétricas: potências ativa e reativaDocumento2 páginasInstalações elétricas: potências ativa e reativaCarlos BrandãoAinda não há avaliações

- Planta de PaginaçãoDocumento1 páginaPlanta de PaginaçãoKercia sampaioAinda não há avaliações

- Plano de Cargos AlemaDocumento44 páginasPlano de Cargos AlemaapcejamAinda não há avaliações

- Defining Supply Chain ManagementDocumento18 páginasDefining Supply Chain ManagementAlanAinda não há avaliações

- Construção edifícios altos método CCBDocumento49 páginasConstrução edifícios altos método CCBDonJuan ModaHomem FredericoWestphalenAinda não há avaliações

- Acesso Pelo Hik-Connect NuvemDocumento9 páginasAcesso Pelo Hik-Connect NuvemErick OliveiraAinda não há avaliações

- Tutorial Programacao TPW-03Documento13 páginasTutorial Programacao TPW-03José Paulo Ramos Fernandes100% (1)

- Concurso público PROCEMPA para Analista de NegócioDocumento16 páginasConcurso público PROCEMPA para Analista de NegóciodagianeAinda não há avaliações

- Ciclo de Políticas PúblicasDocumento57 páginasCiclo de Políticas PúblicasThiago Paes Wang100% (1)

- Ficha de segurança para Flakeglass 500 D - Componente ADocumento10 páginasFicha de segurança para Flakeglass 500 D - Componente ASloane FreitasAinda não há avaliações

- NF 269832 Max MohrDocumento1 páginaNF 269832 Max MohrSthefany Maieski GonçalvesAinda não há avaliações

- Elaborar Treinamento de SSTDocumento25 páginasElaborar Treinamento de SSTXeiraCuAinda não há avaliações

- Odisseias Voucher H165041016108Documento1 páginaOdisseias Voucher H165041016108Beatriz CruzAinda não há avaliações

- Plano de Negocio para Way BeerDocumento71 páginasPlano de Negocio para Way BeerVinícius Chiquetto FariaAinda não há avaliações

- Direito Do Contencioso Administrativo E TributárioDocumento14 páginasDireito Do Contencioso Administrativo E TributárioMicelesAinda não há avaliações

- Regimento Interno Condomínio Morada Recanto dos PássarosDocumento18 páginasRegimento Interno Condomínio Morada Recanto dos PássaroseguanabaraAinda não há avaliações

- Testador de sensores automotivos TSI-2000Documento10 páginasTestador de sensores automotivos TSI-2000Augusto Diego100% (1)

- Agricultura e AstrologiaDocumento1 páginaAgricultura e AstrologiashoxpamAinda não há avaliações

- Educação InfantilDocumento3 páginasEducação InfantilJuliana Espírito Santo CóserAinda não há avaliações

- Cilindros Hidraulicos de Grande Porte Verso Revisada1Documento24 páginasCilindros Hidraulicos de Grande Porte Verso Revisada1Carlos Santos100% (1)

- 2075 - Configuração Do Caixa NFCEDocumento8 páginas2075 - Configuração Do Caixa NFCEJunior IfgAinda não há avaliações