Escolar Documentos

Profissional Documentos

Cultura Documentos

Fundio Por Centrifugao

Enviado por

José Ricardo Silva0 notas0% acharam este documento útil (0 voto)

133 visualizações22 páginasEste documento descreve os processos de fundição por centrifugação horizontal e vertical. Na fundição centrifugada, as peças são vazadas usando a força centrífuga em moldes giratórios. Descreve os parâmetros e equipamentos destes processos, incluindo a velocidade de rotação do molde, derramamento do metal e solidificação. Também explica as vantagens como propriedades mecânicas otimizadas e aplicações como tubos e cilindros.

Descrição original:

Direitos autorais

© Attribution Non-Commercial (BY-NC)

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoEste documento descreve os processos de fundição por centrifugação horizontal e vertical. Na fundição centrifugada, as peças são vazadas usando a força centrífuga em moldes giratórios. Descreve os parâmetros e equipamentos destes processos, incluindo a velocidade de rotação do molde, derramamento do metal e solidificação. Também explica as vantagens como propriedades mecânicas otimizadas e aplicações como tubos e cilindros.

Direitos autorais:

Attribution Non-Commercial (BY-NC)

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

133 visualizações22 páginasFundio Por Centrifugao

Enviado por

José Ricardo SilvaEste documento descreve os processos de fundição por centrifugação horizontal e vertical. Na fundição centrifugada, as peças são vazadas usando a força centrífuga em moldes giratórios. Descreve os parâmetros e equipamentos destes processos, incluindo a velocidade de rotação do molde, derramamento do metal e solidificação. Também explica as vantagens como propriedades mecânicas otimizadas e aplicações como tubos e cilindros.

Direitos autorais:

Attribution Non-Commercial (BY-NC)

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 22

60

2.4. Fundio por centrifugao

2.4.1. Definio e descrio do processo

103

Na fundio centrifugada as formas cilndricas ou simtricas podem ser vazadas usando

a fora centrfuga num molde giratrio, de modo a forar o metal a entrar sob presso

para o interior deste.

Neste processo de fundio o canal de vazamento est normalmente localizado junto ao

centro de rotao da pea. A fora centrfuga gerada pela rotao ajuda a que o metal

vazado sob presso preencha pequenas seces e mantenha um bom contacto entre a

moldao e o metal. Neste processo os elevados fluxos de calor que se escoam

proporcionam uma reduo do tempo de solidificao, resultando em melhores

propriedades mecnicas dos fundidos. Podem usar-se moldaes simples ou mltiplas,

devendo ter-se em considerao o desenho de gitos, de maneira a que estes produzam

pequena ou nenhuma turbulncia. Dentro do processo de centrifugao podem-se

distinguir dois processos:

fundio por centrifugao horizontal;

fundio por centrifugao vertical.

2.4.2. Parmetros da fundio por centrifugao

104

i) Temperatura de processamento

Na realizao de uma pea, a temperatura mantida o mais baixo possvel, mas

permitindo ainda a obteno de peas sem defeitos.

ii) Derramamento do metal

A introduo de metal no molde pode ser efectuada por um ou pelos dois topos ou ainda

por um canal de espessura varivel. A velocidade de derramamento do metal varia de

acordo com o metal utilizado e o tamanho do fundido a produzir.

iii) Velocidade de rotao da moldao

A velocidade de rotao da moldao tem grande influncia na qualidade da pea

fundida: se for utilizada uma velocidade adequada, haver uma rpida solidificao com

um mnimo de vibraes. Usando uma velocidade inferior ideal, ocorrer

escorregamento e consequentemente uma m qualidade da superfcie do fundido. Da

mesma forma, se for usada velocidade superior aparecero defeitos na pea final.

Considera-se que a fora centrfuga ideial situa-se entre 75 e 120G. Uma vez que esta

fora funo do dimetro da moldao, tambm a velocidade de rotao deve ser

calculada em funo deste parmetro.

103

Bibliografia n17.

104

Bibliografia n17.

61

iv) Solidificao

Na centrifugao horizontal a solidificao ocorre atravs do arrefecimento originado

pelo contacto entre a parede da moldao e gua. Desta forma a solidificao parte do

exterior da pea em direco ao seu interior. A solidificao condicionada por

inmeros factores, tais como a velocidade de rotao da moldao, a espessura da

parede do prprio molde, a temperatura inicial do molde e at as prprias condies ao

nvel dos equipamentos em que se executa o fundido. Estes factores influenciam

significativamente a qualidade pois podem originar defeitos superficiais e estruturais

nas peas.

v) Materiais utilizados

Praticamente qualquer liga metlica que possa ser fundida em processos estticos pode

ser tambm ser processada por centrifugao. As excepes compreendem as ligas cujos

elementos constituintes apresentem diferenas significativas de densidade entre si, pois

neste caso ocorre uma separao desses elementos sendo os mais densos depositados

nas zonas do fundido de maior dimetro. este o caso, por exemplo, das ligas de ferro

de alto teor em carbono (entre 0.4 a 0.85% de carbono).

vi) Vantagens especficas

Possibilidade de utilizao de uma grande variedade de ligas metlicas;

Solidificao direccional das peas conferindo-lhes ptimas propriedades

mecnicas;

Minimizao ou eliminao dos sistemas de gitagem e alimentao com

o consequente aumento no rendimento de utilizao do metal fundido;

Bom acabamento superficial das peas.

vii) Aplicaes

A flexibilidade do processo permite um vasto leque de aplicaes a nvel industrial, em

que se destacam tubos, cilindros hidrulicos, condutas para transporte de materiais

abrasivos, colunas de edifcios, rodas, mbolos, corpos de vlvulas e impulsores.

2.4.3. Fundio por centrifugao horizontal

O processo de fundio por centrifugao horizontal usado para produzir peas que

possuem um eixo de revoluo horizontal. A produo de fundidos baseia-se na fora

centrfuga gerada pela rotao de uma moldao cilndrica que impele o metal em fuso

contra a parede do molde para desta forma gerar a geometria pretendida. Inicialmente

este processo era usado para a produo de ferro fundido cinzento de paredes finas,

ferro fundido malevel e tubos de ligas de cobre. Mais recentemente este processo

aplicado em todo o tipo de peas cilndricas usadas em inmeras indstrias.

62

Imagem 44 - Esquema de vazamento por centrifugao horizontal

Fonte: Bibliografia n2.

Allonso (1972) faz a seguinte descrio do processo de fundio por centrifugao

horizontal

105

(ver Imagem 44):

A fundio centrifugada aquela em que a liga metlica se deposita no centro de uma

mquina rotativa especial e, ao pr-se esta em movimento, o caldo precipita-se, pela

fora centrfuga, nos moldes, que giram concntricos ao depsito. Devido grande

presso, eliminam-se poros e rechupes e faz-se facilmente o enchimento.

Os moldes devem ser metlicos.

Este sistema tem aplicao na fabricao de tubos, camisas para motores de combusto,

etc.

Na figura 81 d-se uma ligeira ideia da forma de fundir tubos por centrifugao.

O molde uma coquilha A, de ferro fundido, perfeitamente torneada e alisada, que gira

sobre uma dupla transmisso de quatro rodas B, submetida a um movimento de rotao

de umas 400 r.p.m., aproximadamente.

Para formar o dimetro C do tubo coloca-se uma placa D na boca do molde rotativo.

Esta placa D sustm um macho para obter a parte interior do dimetro.

A colher E fixada no cavalete contm o caldo necessrio para encher o tubo e vai

vertendo-o num canal F, o qual, por meio de uma cremalheira, vai deslizando sobre

umas guias para fora medida que se vai enchendo o molde.

Ao iniciar o vazamento, o canal F encontra-se muito prximo do macho do dimetro

alargado C, sendo este o primeiro a ser cheio, e o canal vai retrocedendo

uniformemente.

O movimento de rotao da coquilha faz com que o caldo vertido pelo canal v

aderindo s paredes , pela fora centrfuga.

Para desmoldar deixa-se esfriar o tubo no interior da coquilha e, por meio de um

mecanismo adequado, saca-se o tubo depois de ter soltado os parafusos que sujeitam a

placa D ao molde.

O recipiente H serve para recolher o caldo que possa cair do canal de vazamento ao sair

fora da coquilha.

Este procedimento de centrifugao permite obter espessuras muito uniformes, e as

peas ficam muito limpas e ss.

Para um bom resultado deste sistema necessrio dispor de uma instalao perfeita e

fazer ensaios suficientes at conseguir um rendimento e uma produo aceitveis.

105

Bibliogria n2, pginas 131 a 133.

63

Imagem 45 - Mquina de centrifugao horizontal

Fonte: Stio de Internet n5.

a) Equipamentos de centrifugao

Uma mquina de fundio por centrifugao horizontal baseia a produo de um

fundido em quatro caractersticas que deve executar com preciso e de uma forma

sistemtica:

A velocidade de rotao da moldao tem de ser regulvel;

A mquina tem de possuir uma forma de espalhar o metal em fuso na

moldao rotativa;

A velocidade de derramamento do metal deve ser constante, por forma a

evitar variaes na espessura do fundido;

A mquina deve permitir a extraco do fundido.

b) Moldaes utilizadas em fundio por centrifugao

As moldaes so essencialmente constitudas pela carapaa exterior (a moldao

propriamente dita), canal de fundio (o equivalente ao gito), cilindros de rotao (nos

quais a moldao colocada e que lhe transmitem o movimento de rotao) e cabeas

de topo (que impedem o escoamento do metal lquido para fora da moldao). Os

moldes tm arrefecimento por vaporizao de gua, cujos fluxos podem ser orientados

de forma a obter-se uma refrigerao selectiva. Podem ser utilizados diversos tipos de

moldes de acordo com as caractersticas geomtricas dos fundidos a obter, de acordo

com a quantidade de peas a produzir e consoante os metais que sero utilizados. Os

moldes podem classificar-se em permanentes, que englobam moldes em grafite, cobre e

ferro fundido, e em moldaes metlicas com partculas de areia.

2.4.4. Fundio por centrifugao vertical

O processo de fundio por centrifugao vertical usado para produzir peas que no

so simtricas e/ou cilndricas. Os processos de fundio vertical dividem-se em trs

variantes:

Fundio centrifugada propriamente dita

Fundio semi-centrifugada

Fundio sob presso devida centrifugao

64

Imagem 46 - Mquina de centrifugao vertical

Fonte: Stio de Internet n5.

a) Fundio centrifugada propriamente dita

Neste processo de fundio, a forma da superfcie da pea deriva da prpria

centrifugao, sendo portanto cilndrica e de espessura determinada pela quantidade de

material vazado. o caso dos tubos vazados por centrifugao, e que assim no

necessitam de macho

106

.

Quando se faz o enchimento, o material tende a ficar imvel por inrcia e, s por atrito

que a moldao lhe vai comunicando um momento cintico. Por isso, quando se faz o

vazamento, a velocidade tem de ser bem controlada para assim garantir que o metal

agarre imediatamente s paredes. De facto, se a velocidade de rotao for excessiva, o

metal lquido em vez de rodar com o molde, escorre sem o acompanhar na rotao

107

.

b) Fundio semi-centrifugada

Neste caso, a forma do fundido dada essencialmente pela moldao e a centrifugao

destina-se apenas a assegurar uma presso superior do que a presso devida altura da

coluna lquida esttica (originada pelo peso prprio do metal). o caso das rodas

vazadas em fundio semi-centrifugada

108

.

106

Bibliografia n5, pgina 174.

107107

Bibliografia n5, pgina 175.

108

Bibliografia n5, pgina 175.

65

Imagem 47 - Esquema representativo da fundio semi-centrifugada

Fonte: Stio de Internet.

c) Fundio sob presso devida centrifugao

Este processo de fundio distingue-se dos outros dois tipos pelo facto de o eixo de

rotao ser exterior pea.

Tal como nos outros processos, necessrio garantir o equilbrio em rotao, pois se tal

no suceder, surgem vibraes que retiram qualidade aos fundidos.

A condio ideal a de haver equilbrio antes do vazamento; isto exige que os moldes

sejam simtricos ou que sejam vazados simultaneamente em peas iguais e dispostas

simetricamente. Se tal no for possvel, utiliza-se um dispositivo com contrapeso que

equilibre a moldao. Como neste ltimo caso no se pode equilibrar a simultaneamente

a moldao vazia e a moldao cheia, deve procurar-se ento o equilbrio quando est

cheia, com o metal a solidificar, pois nessa altura que se devem evitar vibraes.

Outro ponto a considerar a escolha das ligas, pois nem todas so adequadas ao

vazamento por centrifugao. No o so, por exemplo, quando algum dos seus

elementos tem densidade muito diferente, caso em que aqueles tendem a separar-se,

ficando os mais densos nas zonas de maiores dimetros. o caso da maior parte dos

metais brancos. No caso dos metais no adequados para centrifugao, o resultado

obtido caracteriza-se pelo facto de o interior das peas ficar mais macio. As segregaes

por diferenas de densidade podem ser um problema em ligas que contenham elementos

de ligas imiscveis ou pesados

109

.

109

Bibliografia n5, pgina 176.

66

2.4.5. Exemplos de aplicaes

Imagem 48 - Tubos em alumnio

Fonte: Stio de Internet n8.

67

2.5. Vazamento no estado semi-lquido ou Squeeze Casting

O processo "Squeeze Casting" consiste na obteno de um fundido a partir da

solidificao, sob presso, de um metal fundido, no interior de uma moldao metlica,

a qual est aplicada nos pratos de uma prensa de abertura/fecho de eixo vertical. A

diferena entre este processo e o de fundio injectada consiste fundamentalmente no

facto de a injeco no ser efectuada sob presso (ver Imagem 49).

A presso aplicada e o contacto do metal lquido com as paredes metlicas da moldao,

produzem um rpido arrefecimento e solidificao, conseguindo-se um fundido com

caractersticas mecnicas semelhantes s dos produtos obtidos por forjamento.

Por outro lado, uma vez que o deslocamento sofrido pelo metal no interior da moldao

(por efeito de aplicao da presso) muito pequeno, no se colocam problemas de

fluidez. Deste modo, a quantidade de ligas que possvel utilizar neste processo muito

superior das utilizadas nos demais processos de fundio. Com efeito, esta

caracterstica permite, por exemplo, a utilizao de ligas habitualmente destinadas a

extruso, as quais apresentam normalmente propriedades mecnicas bastantes

superiores s ligas destinadas exclusivamente a fundio

110

.

Imagem 49 - Processo de "squeeze casting"

Fonte: Bibliografia n14.

No processo "Squeeze Casting", mais que em qualquer outro processo de fundio,

possvel a obteno de fundidos totalmente isentos de porosidades de gs ou defeitos de

solidificao.

A sequncia de obteno de uma pea pelo processo "Squeeze Casting" a seguinte

111

:

i) Execuo de duas meias moldaes e montagem nos pratos da prensa

de fecho;

ii) Pr-aquecimento das moldaes;

iii) Pintura das moldaes;

110

Bibliografia n14.

111

Bibliografia n14.

68

iv) Vazamento do metal lquido na cavidade da moldao inferior;

v) Fecho da moldao, causando a pressurizao do metal lquido no

seu interior;

vi) Solidificao do fundido;

vii) Abertura da moldao e extraco do fundido.

O ciclo produtivo , naturalmente, constitudo apenas pelas operaes iii) a vii). No

entanto, a operao iii) no normalmente efectuada em todos os ciclos, pelo que em

produo contnua, aps extraco do fundido (passo vii), retoma-se o ciclo no passo

iv), correspondente ao vazamento do metal na cavidade da moldao.

Imagem 50 - Mquina de "squeeze casting"

Fonte: Stio de Internet n5.

2.5.1. Parmetros de Squeeze casting

So vrias os factores que comandam o processo "Squeeze Casting" e so responsveis

pela qualidade do produto final. Esses factores so enumerados e analisados de

seguida

112

:

i) Volume de metal

essencial o controlo do volume de metal lquido vazado na moldao, uma vez que ele

tem influncia directa na preciso dimensional dos fundidos obtidos. O vazamento

efectuado automaticamente por um dispositivo munido de um doseador.

ii) Temperatura de vazamento do metal

A temperatura de vazamento a utilizar depende do tipo de liga e da geometria do

fundido a obter. No entanto, como regra geral, ela de apenas 6 a 50 graus Celsius

acima da temperatura de fuso da liga metlica.

112

Bibliografia n14.

69

iii) Temperatura da moldao

A temperatura da moldao controlada por processos idnticos aos descritos noutros

captulos referentes moldao metlica. Neste processo, a temperatura ideal de

trabalho da coquilha situa-se entre 200 e 400C, dependendo do tipo de pea e liga

utilizada.

iv) Presso aplicada

A presso aplicada pela prensa de fecho depende da liga utilizada, geometria do fundido

e propriedades mecnicas desejadas para o mesmo. Na generalidade dos casos utilizam-

se presses (de compactao) compreendidas entre 50 e 150 MPa.

v) Tempo de aplicao da presso

O tempo de aplicao da presso varia entre 30 e 120 segundos, dependendo da

geometria do fundido.

semelhana do que se verifica para as mquinas utilizadas na Fundio Injectada, os

equipamentos utilizados neste processo so totalmente automticos, com possibilidade

de actuao/regulao directa dos vrios parmetros que comandam o processo.

Imagem 51 - Crter ( esquerda) e bielas ( direita) em alumnio

Fonte: Stio de Internet n9.

Imagem 52 - Cubos de rodas de motos e apoio para o p em alumnio

Fonte: Stio de Internet n9.

70

2.6. Outros processos de fundio em moldaes permanentes

Existe uma srie de outros processos de fundio em moldaes permanentes para alm

dos quatro anteriormente referidos (e respectivas variantes). No entanto, conforme j foi

referido no final do ponto 0, a natureza deste relatrio obriga conteno. Assim,

apenas dois outros processos sero aqui abordados de forma muito breve: o vazamento

contnuo e o slush casting.

2.6.1. Vazamento contnuo e semi-contnuo

113

J em 1846 uma patente tinha sido registada para um mtodo de produo contnua de

folhas metlicas directamente a partir do metal lquido. No entanto, s em 1943 que a

primeira mquina de produo de lingotes por vazamento contnuo foi instalada.

Segundo este processo, o metal lquido vertido continuamente a partir de um cadinho

especial para dentro de uma moldao metlica vertical (geralmente com cerca de um

metro de altura) com a seco pretendida para o produto final. A moldao,

normalmente contruda em cobre e/ou ao espessos, arrefecida por um fluxo contnuo

de gua, a qual escorre pelas suas paredes exteriores at uma espcie de caleira onde

recolhida para reciclagem.

Imagem 53 - Esquema de fundio contnua vertical

Fonte: Stio de Internet n7.

No incio do vazamento uma base postia colocada dentro da moldao. medida que

o metal vai solidificando dentro da moldao, vai sendo retirado pela sua parte inferior,

e vai servindo de base para o novo metal que vazado. A quantidade de metal vazada

regulada automaticamente de forma a que o seu nvel seja constante dentro da

moldao, isto , de forma a adaptar-se rapidez da solidificao e extraco da pea.

A extraco da pea (barra, lingote ou outra qualquer de seco constante) da moldao

conseguida por gravidade (pela aco do seu prprio peso) e tambm atravs de rolos

colocados de ambos os lados por baixo da moldao. No processo de vazamento

contnuo, a pea ento vergada pela aco de rolos at posio horizontal, sendo

posteriormente cortada em segmentos de comprimentos regulares. Por outro lado, no

113

Bibliografia n8, pginas 180 e seguintes.

71

processo de vazamento semi-contnuo, o metal vertido at a pea atingir uma

determinada dimenso vertical. Nessa altura interrompe-se o vazamento do metal, a

pea extrada, a base postia iada at sua posio original dentro da moldao e

todo o processo recomea.

Imagem 54 - Fundio contnua

Fonte: Stio de Internet n7.

Este processo tem o inconveniente de expor excessivamente o metal ao ar,

inclusivamente no momento em que ele vazado e posteriormente quando comea a

solidificar, originando defeitos de oxidao nas peas. Melhoramentos subsequentes

foram introduzidos no sentido de evitar este efeito. Um desses melhoramentos foi a

criao de um sistema fechado que permitia a conduo do metal desde o cadinho at ao

interior da moldao atravs de canais de alimentao.

Atravs do mtodo de vazamento contnuo possvel obter peas com boas

propriedades mecnicas, muito homogneas, numa grande variedade de ligas metlicas,

incluindo ferro fundido e mesmo alguns tipos de ao.

2.6.2. Slush casting

114

O slush casting um mtodo muito simples de obteno de peas ocas sem a

necessidade de utilizao de machos. Este mtodo adapta-se especialmente bem

produo de pequenos objectos ornamentais como esttuas, trofus, bases de

candeeiros, brinquedos e outros.

Imagem 55 - Esquema representativo de "slush casting"

Fonte: Stio de Internet n8.

114

Bibliografia n8, pginas 184 e seguintes.

72

As moldaes podem ser construdas em bronze, ferro fundido ou gesso, conforme a

liga a vazar. So divididas em duas ou mais partes e montadas em dispositivos que

permitam a sua rotao, por forma a ficarem invertidas verticalmente. So pr-

aquecidas por forma a evitar a solidificao demasiado rpida do metal, impedindo o

correcto preenchimento de toda a sua cavidade (ver ponto 2.1.4).

A liga metlica vazada pode ser de alumnio, mas normalmente de metais de ponto de

fuso mais baixo, como o zinco, o estanho e o chumbo.

Dado que normalmente no existem sistemas de ventilao, o vazamento inclinado,

por forma a permitir que o ar saia de dentro da cavidade da moldao (ver ponto 2.2.2).

Depois de vazado, o metal solidifica progressivamente a partir das paredes da cavidade.

Ele permanece no interior da moldao at que esta pelcula solidificada atinja a

espessura desejada. Nessa altura a moldao virada ao contrrio e o metal que ainda se

encontra no estado lquido escorre para uma bacia, para posterior reaquecimento e

reutilizao.

73

: :: :

: :: :

. .. .

. .. .

C CC C

C CC C

c cc c

c cc c

m mm m

m mm m

p pp p

p pp p

a aa a

a aa a

r rr r

r rr r

a aa a

a aa a

c cc c

c cc c

c cc c

c cc c

: :: :

: :: :

n nn n

n nn n

t tt t

t tt t

r rr r

r rr r

: :: :

: :: :

p pp p

p pp p

r rr r

r rr r

c cc c

c cc c

c cc c

c cc c

: :: :

: :: :

s ss s

s ss s

s ss s

s ss s

c cc c

c cc c

s ss s

s ss s

d dd d

d dd d

: :: :

: :: :

v vv v

v vv v

a aa a

a aa a

z zz z

z zz z

a aa a

a aa a

m mm m

m mm m

: :: :

: :: :

n nn n

n nn n

t tt t

t tt t

c cc c

c cc c

: :: :

: :: :

m mm m

m mm m

m mm m

m mm m

c cc c

c cc c

/ // /

/ // /

d dd d

d dd d

a aa a

a aa a

c cc c

c cc c

c cc c

c cc c

: :: :

: :: :

s ss s

s ss s

p pp p

p pp p

: :: :

: :: :

r rr r

r rr r

m mm m

m mm m

a aa a

a aa a

n nn n

n nn n

: :: :

: :: :

n nn n

n nn n

t tt t

t tt t

: :: :

: :: :

s ss s

s ss s

: :: :

: :: :

c cc c

c cc c

u uu u

u uu u

t tt t

t tt t

r rr r

r rr r

c cc c

c cc c

s ss s

s ss s

m mm m

m mm m

: :: :

: :: :

t tt t

t tt t

c cc c

c cc c

d dd d

d dd d

c cc c

c cc c

s ss s

s ss s

d dd d

d dd d

: :: :

: :: :

f ff f

f ff f

u uu u

u uu u

n nn n

n nn n

d dd d

d dd d

i ii i

i ii i

c cc c

c cc c

c cc c

c cc c

Os materiais em que so contrudas as moldaes permanentes so muito menos

refractrios que os materiais utilizados noutro tipo de moldaes (como, por exemplo, a

areia). Assim, as ligas metlicas neles vazadas arrefecem muito mais rapidamente,

dando origem a peas com melhores caractersticas mecnicas valores especficos

para a tenso de ruptura e para a ductilidade so assim consideravelmente mais elevados

que os das peas com a mesma composio obtidas por fundio em areia

115

. Alm

disso, uma vez que as moldaes so normalmente metlicas e so bastante estveis, as

peas fundidas com elas obtidas possuem graus de preciso e de exactido dimensionais

mais elevados que as peas obtidas atravs de outros processos de fundio. Outra

vantagem do vazamento em moldaes permanentes a potencial melhoria da

atmosfera da fundio, dado que muitas das poeiras e dos fumos normalmente

associados ao vazamento e destruio das moldaes de areia so eliminados

116

.

O custo do fabrico das moldaes permanentes por fundio e/ou maquinagem

normalmente muito elevado e a sua amortizao deve ser imputada s peas com elas

produzidas. Assim, um requisito essencial para a fundio com moldaes permanentes

a produo de um nmero de peas relativamente elevado. Outra limitao deste

processo a relativa dificuldade de realizao de posteriores alteraes moldao

117

.

A fundio com moldaes permanentes, ao contrrio de outras tcnicas de fundio,

tem um leque de ligas que podem ser vazadas relativamente restrito. Esta condicionante

resulta da limitada capacidade das moldaes para suportarem o contacto intermitente

com ligas metlicas de elevadas temperaturas de fuso. Alm disso, a liga vazada deve

solidificar sem partir, apesar das foras que resultam da contrao da pea dentro do

molde metlico

118

.

115

Bibliografia n3, pgina 593.

116

Bibliografia n8, pginas 83 e 84.

117

Bibliografia n8, pgina 84.

118

Bibliografia n3..

74

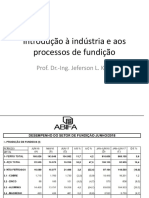

Quadro 6 - Comparao de diversos mtodos de fundio (aproximada e

dependente do metal vazado)

Areia verde

Moldaes

permanentes

Die casting

Sand-Shell

CO2-core

casting

Cermica e

investment

casting

Custo relativo em

quantidade

Baixo Baixo O mais baixo Mdia a alto O mais alto

Custo relativo em

pequenas sries

O mais baixo Alto O mais alto Mdio a alto Mdio

Peso das peas

fundidas

at 1 tonelada 100 libras 30 libras

shell- 250lb,

co2- lb a

toneladas

100 lb

Thinnest section

castable, inches

1/10 1/8 1/32 1/10 1/16

Tolerncia

dimensional tpica,

inches

0.012 0.03 0.01 0.01 0.01

Acabamento

superficial

Mdio a bom Bom O melhor

shell bom

co2 - mdio

Muito bom

Propriedades

mecnicas

Boas Boas Muito boas Boas As melhores

Facilidade de

fundio de peas

complexas

Mdia a boa Mdia Boa Boa A melhor

Facilidade de

alterao do design

na produo

A melhor Fraca A pipor Mdia Mdia

Gama de ligas que

podem ser vazadas

Qualquer

Ligas de cobre

e outras,

preferencialme

nte de baixo

ponto de fuso

Ligas de

alumnio e

outras pref. de

baixo ponto de

fuso

Qualquer Qualquer

Fonte: Bibliografia n8, pgina vi.

So vrios os factores importantes que afectam a seleco do processo de fundio,

entre eles

[8]

:

Quantidade de fundidos requerida

Projecto do fundido

Tolerncias requeridas

Complexidade

Especificao do metal

Superfcie final requerida

Custo das ferramentas

Economia da maquinao versus custo dos fundidos

Limites financeiros no capital de custos

Requerimentos de entrega

De seguida, apresentam-se algumas tabelas que demonstram o potencial dos processos

de fundio, com base na natureza da liga, no tamanho da srie, no peso mximo do

cacho e complexidade do fundido.

75

Quadro 7 - Tabela de seleco do processo de fundio com base na natureza da

liga

Processo de

Moldao

Ferros

Fundidos

Aos Ligas de

Cobre

Ligas de

Alumnio

Ligas de

Magnsio

Ligas de

Zinco

Areia verde

mo

muito usado muito usado muito usado muito usado muito usado muito usado

Areia verde

mquina

muito usado muito usado muito usado muito usado muito usado muito usado

Moldao

rgida em

areia

machos

muito usado muito usado muito usado Possvel Possvel No

empregue

Shell muito usado muito usado muito usado muito usado No

empregue

No

empregue

Cera perdida possvel muito usado Possvel pouco usado Possvel No

empregue

Lost Foam muito usado muito usado Raro muito usado Possvel possvel

Coquilha por

gravidade

pouco

usado

No

empregue

muito usado muito usado muito usado muito usado

Baixa

presso

no

empregue

No

empregue

pouco usado muito usado muito usado possvel

Depresso no

empregue

No

empregue

muito usado muito usado muito usado muito usado

Fundio

injectada

no

empregue

No

empregue

Raro muito usado muito usado muito usado

Centrifugada muito usado muito usado muito usado Raro No

empregue

No

empregue

Fonte: Bibliografia n14.

Quadro 8 - Seleco do processo com base no tamanho mnimo da srie

Processo de

Moldao

Ferros

Fundidos

Aos Ligas de

Cobre

Ligas de

Alumnio

Ligas de

Magnsio

Ligas de

Zinco

Areia verde

mo

unidade unidade Unidade Unidade Unidade unidade

Areia verde

mquina

50 50 50 50 50 50

Moldao

rgida em

areia machos

unidade unidade Unidade Raro 10 a 50 no

empregue

Shell 500 a 1000 500 a 1000 500 500 No

empregue

no

empregue

Cera perdida 500 a 1000 50, ao

ligado

no

empregue

50 100 no

empregue

Lost Foam 1 1 1 1 no

empregue

no

empregue

Coquilha por

gravidade

250 a 1000 No

empregue

200 a 300 500 500 500

Baixa

presso

no

empregue

No

empregue

200 a 1000 500 500 500

Depresso no

empregue

No

empregue

2000 2000 5000 2000

Fundio

injectada

no

empregue

No

empregue

Raro 5000 5000 5000

Centrifugada 200 a 1000 200 a 1000 200 a 1000 no

empregue

no

empregue

no

empregue

Fonte: Bibliografia n14.

76

Quadro 9 - Seleco do processo com base no peso mximo do fundido (Kg)

Processo de

Moldao

Ferros

Fundidos

Aos Ligas de

Cobre

Ligas de

Alumnio

Ligas de

Magnsio

Ligas de

Zinco

Areia verde

mo

800 a 1000 40 a 50 1000 2000 700 30

Areia verde

mquina

500 40 a 100 200 200 100 100

Moldao

rgida em

areia machos

sem limite sem limite sem limite pouco

empregue

sem limite pouco

empregue

Shell

100 100 5 a 30 20 pouco

empregue

pouco

empregue

Cera perdida 20 25 pouco

empregue

10 1,5 pouco

empregue

Lost Foam sem limite sem limite pouco

empregue

sem limite pouco

empregue

pouco

empregue

Coquilha por

gravidade

50 a 100 No

empregue

5 60 10 a 100

(nodos)

10

Baixa

presso

no

empregue

No

empregue

2 30 a 50 10 no

empregue

Depresso no

empregue

No

empregue

5 30 a 50 15 30 a 50

Fundio

injectada

no

empregue

No

empregue

Raro 20 20 20

Centrifugada tubos at

8000

tubos at

8000

600 no

empregue

no

empregue

no

empregue

Fonte: Bibliografia n14.

Quadro 10 - Seleco do processo de fundio com base na espessura (mm) mnima

da parede do fundido

Processo de

Moldao

Ferros

Fundidos

Aos Ligas de

Cobre

Ligas de

Alumnio

Ligas de

Magnsio

Ligas de

Zinco

Areia verde

mo

3,5 5 2,5 a 3 3 a 4 4 2

Areia verde

mquina

3,5 5 2,5 a 3 3 a 4 4 2

Moldao

rgida em

areia machos

3,5 5 2,5 a 3 pouco

empregue

3,5 pouco

empregue

Shell 2,5 3 4 3 no

empregue

no

empregue

Cera perdida 1,5 a 2 0,1 a 1 pouco

empregue

0,8 a 1,5 1,5 a 5 pouco

empregue

Lost Foam 5 8 no

empregue

3 no

empregue

no

empregue

Coquilha por

gravidade

3 No

empregue

3 2,5 a 3 3 a 3,5 1,5 a 2

Baixa

presso

no

empregue

No

empregue

3 3 a 4 3,5 a 4 no

empregue

Depresso no

empregue

No

empregue

2 a 4 1,5 a 3 1 a 3 0,8 a 2

Fundio

injectada

no

empregue

No

empregue

Raro 0,5 1 1

Centrifugada 2 0,5 5 no

empregue

no

empregue

no

empregue

Fonte: Bibliografia n14.

77

C

C

/

/

c

c

s

s

s

s

a

a

r

r

i

i

c

c

Cmara fria Diz-se dos sistemas de alimentao de moldaes permanentes em

mquinas de fundio injectada, nos quais o metal vazado apenas no

momento e na quantidade necessria a cada ciclo produtivo.

Cmara quente Diz-se dos sistemas de alimentao de moldaes permanentes em

mquinas de fundio injectada que esto permanentemente em contacto

com o metal fundido atravs de um forno de manuteno acoplado

mquina.

Cavidade da moldao Volume no interior da moldao correspondente forma

fmea da do molde.

Colabilidade Capacidade que um metal ou uma liga metlica tm de preencher uma

moldao quando nela so vertidos no estado lquido (do francs couler,

deslizar, fluir; atravs de coulabilit).

Coquilha O mesmo que moldao metlica (do francs coquille, concha, casca).

Enxertos Peas colocadas na cavidade da moldao com o objectivo obter localmente

propriedades diferentes das do material injectado

119

.

Fundio (1) Processo que permite a obteno de peas a partir de metal lquido,

vazado numa cavidade no interior de uma moldao. (2) Acto ou efeito de

fundir os metais e as suas ligas. (3) O mesmo que fundido. (4) Oficina

onde se realiza a fundio.

Fundio injectada Processo de fundio em moldaes permanentes metlicas, no

qual a liga metlica forada a entrar na cavidade da moldao sob o

efeito de alta presso.

Fundio por evaporao do modelo Processo de fundio em moldaes de areia,

no qual o modelo constitudo por espuma de poliestireno expandido, o

qual no retirado da moldao, libertando a cavidade atravs de

decomposio pelo metal fundido.

Fundido Pea obtida por fundio.

Imprensos (1) Na moldao, apoios para o suporte dos machos. (2) No molde,

salincias para criar os imprensos na moldao.

Macho Acessrio amovvel da moldao, perecvel ou no, utilizado normalmente

para a obteno de formas interiores, embora possa tambm ser utilizado

para obter formas exteriores (quando tornam difcil a desmoldao da

pea).

119

Os enxertos ficam incrustados no fundido.

78

Maquinagem Processo de obteno de uma pea por subtraco de material.

Meia-moldao Cada uma das metades da moldao separadas entre si pelo plano de

apartao.

Meio-molde Cada uma das metades do molde, sempre que este dividido pelo plano

de apartao, por forma a gerar as meias-moldaes.

Minga Sobredimensionamento do molde e respectiva cavidade na moldao para

compensar a contraco do fundido no estado slido.

Modelo O mesmo que molde

120

.

Moldao (1) Conjunto de elementos que limitam a cavidade que dar origem pea

fundida. (2) Operao de moldar.

Molde (1) Ferramenta com forma prxima da pea fundida que permite a obteno da

moldao. (2) No contexto das moldaes permanentes metlicas, o

mesmo que moldao.

Plano de apartao Plano segundo o qual a moldao dividida em duas metades

(meias-moldaes).

Rechupe Macroporosidade que se traduz por um oco numa determinada zona da pea.

Sada Inclinao na parede da moldao ou do molde perpendicular ao plano de

apartao que permite a remoo mais fcil da pea fundida.

Sobre-espessura Sobredimensionamento do molde e da respectiva cavidade da

moldao que origina um excesso de material na pea fundida, para que

esta possa ser posteriormente maquinada. Utilizada para obteno de

grandes precises dimensionais nas superfcies em questo.

Vazamento sob presso O mesmo que fundio injectada.

Termos em ingls:

- die casting o mesmo que fundio injectada;

- EPC Evaporative Pattern Casting, o mesmo que lost foam;

- gravity die casting ou permanent mould casting moldao em coquilha por

gravidade;

- lost foam o mesmo que fundio por evaporao do modelo;

- low pressure die casting fundio por vazamento sob baixa presso;

- pressure die casting fundio injectada ou por vazamento sob presso;

- Replicast processo de fundio que combina caractersticas dos processos

EPC e investment casting. O modelo utilizado de poliestireno espandido, o

qual envolvido por uma camada cermica. O conjunto aquecido para

120

No confundir com moldao.

79

volatilizar o modelo e endurecer a carapaa cermica. Por fim, por forma a

garantir uma maior estabilidade da carapaa, esta inserida numa moldao de

areia compactada por vibrao e posteriormente por vcuo durante o

vazamento

121

;

- slush casting fundio de peas ocas sem o uso de machos atravs da

inverso da moldao antes da solidificao completa do fundido e consequente

extraco do metal lquido excedentrio.

- squeeze casting fundio de ligas metlicas no estado semi-lquido, com

vazamento presso atmosfrica e solidificao sob presso;

121

Bibliografia n3, pgina 661.

80

. .. .

. .. .

/ // /

/ // /

c cc c

c cc c

n nn n

n nn n

t tt t

t tt t

: :: :

: :: :

s ss s

s ss s

d dd d

d dd d

: :: :

: :: :

i ii i

i ii i

n nn n

n nn n

f ff f

f ff f

c cc c

c cc c

r rr r

r rr r

m mm m

m mm m

a aa a

a aa a

c cc c

c cc c

c cc c

c cc c

4.1. Bibliografia

1. ALLSOP, D. F. e KENNEDY, D., Pressure Diecasting Part 2,

The Technology of the Casting and the Die, Pergamon Press,

Oxford, 1983.

2. ALONSO, Oscar Schutze, Tratado Prtico de Moldeo y

Fundicin, Editorial Gustavo Gili, Barcelona, 1972.

3. BEELEY, Peter, Foundry Technology, Butterworth-Heinemann,

Oxford, 2001.

4. Commission Nationale de la Formation Professionnelle du

Syndicat Gnral des Fondeurs de France, Technologie de la

Fonderie en Moules Mtalliques, ditions Techniques des

Industries de la Fonderie, Paris, 1984.

5. FERREIRA, Jos M. G. De Carvalho, Tecnologia da Fundio,

Fundao Calouste Gulbenkian, Lisboa, 1999.

6. HEINE, R. W., LOPER, C. R., ROSENTHAL P. C., Principles of

metal casting, McGraw-Hill, Nova Iorque, 1967.

7. KAYE, Alan e STREET, Arthur, Die Casting Metallurgy,

Butterworths, Londres, 1982.

8. KOTZIN, Ezra L., Metalcasting & Molding Processes, American

Foundrymens Society, Illinois, 1981.

9. LOURENO, Nuno, MOURA, Rui, Fundio injectada,

Faculdade de Engenharia da Universidade do Porto, Porto, 2001.

10. MAGALHES, Barbedo, Sebenta de Tecnologia de Fundio,

Faculdade de Engenharia da Universidade do Porto, Porto, 1998.

11. MESQUITA, Adolfo, Tecnologia da fundio de ligas de

alumnio, Ministrio da Economia/Instituto Nacional..., Lisboa,

1971.

12. MOUTINHO, Jorge, Parmetros de controlo do processo de

fundio injectada. Seminrio, Faculdade de Engenharia da

Universidade do Porto, Porto, 2001.

13. PINTO, Carla, FERNANDES, Ricardo, Fundio em coquilha,

Faculdade de Engenharia da Universidade do Porto, Porto, 2001

14. RIBEIRO, Carlos, Sebenta de Fundio II, Faculdade de

Engenharia da Universidade do Porto, Porto, 2003.

15. UPTON, B., Pressure Diecasting Part 1, Metals, Machines,

Furnaces, Pergamon Press, Oxford, 1982.

16. Sem autor, Analysis of Casting Defects, American

Foundrymens Society, Illinois, 1994.

17. Sem autor, Metals handbook: Casting, volume 15, ASM

International, nona edio, 1998.

18. Associao Portuguesa de Fundio, Fundio, n225,

Publindstria, Porto, 2002.

81

4.2. Internet

1. The Bronze Age Foundry Dave Chapman -

http://www.bronzeagefoundry.freeserve.co.uk/palstaveaxe.htm

2. Waste, the Law and You Central & West Lancashire Chamber of

Commerce and Industry

http://www.environet21.org.uk/wly/case_links.html

3. Steel Founders Society of America

http://www.sfsa.org/sfsa/glossary/cstgloss.html

4. Coniex Portugal

http://www.coniex.pt/equipamentos/fundicao/urpe.html

5. Hayes Lemmerz International - Equipment & Engineering, Inc.

http://equipment.hayes-lemmerz.com/index.html

6. http://www.ashworth-diecasting.co.uk/gravity.html

7. http://www.bec-group.com/vvel_contcasting.htm

8. http://bgtsunsparc.me.uiuc.edu

9. http://www.euro.net/concepts/industry.html

Imagens da capa retiradas de:

Waste, the Law and You Central & West Lancashire Chamber of Commerce and Industry

http://www.environet21.org.uk/wly/case_links.html (vazamento de metal fundido);

Coniex Portugal http://www.coniex.pt/equipamentos/fundicao/urpe.html (mquina de injeco

de cmara quente).

*

Aluno n020504017, email em02017@fe.up.pt.

**

Aluno n010504017, email alexandre.wragg@fe.up.pt.

***

Aluno n020504116, email em02116@fe.up.pt.

Você também pode gostar

- FundiçãoDocumento16 páginasFundiçãoAndressa RochaAinda não há avaliações

- Atividade Fundição CentrífugaDocumento2 páginasAtividade Fundição CentrífugaNathan BastosAinda não há avaliações

- Aula FundiçãoDocumento130 páginasAula FundiçãoThawan LealAinda não há avaliações

- Fundição Sobre PressãoDocumento6 páginasFundição Sobre PressãoFernandoAlmeidaAinda não há avaliações

- Fundição Por Centrifigação 2017Documento30 páginasFundição Por Centrifigação 2017Tiago GiacominiAinda não há avaliações

- Aula 9 - Lingotamento ContínuoDocumento30 páginasAula 9 - Lingotamento ContínuoGabriel Roberto CampesanAinda não há avaliações

- Aula 2 (Processos Mertalúrgicos - Fundição)Documento108 páginasAula 2 (Processos Mertalúrgicos - Fundição)TalwaniAinda não há avaliações

- Fundição Por CoquilhamentoDocumento24 páginasFundição Por CoquilhamentoheliopadilhaAinda não há avaliações

- Processos Fabrico 01Documento18 páginasProcessos Fabrico 01gracaconceicaosobralAinda não há avaliações

- Fluidez de Metais LíquidosDocumento7 páginasFluidez de Metais LíquidosAristides ReisAinda não há avaliações

- Lingotamento ContinuoDocumento10 páginasLingotamento ContinuoBruno Nogueira FragaAinda não há avaliações

- Mapa MecânicaDocumento6 páginasMapa Mecânicagabrielhenrique soutaAinda não há avaliações

- TEXTO APOIO - Tecnologias de FundicaoDocumento161 páginasTEXTO APOIO - Tecnologias de Fundicaothejayv24Ainda não há avaliações

- LingotamentoDocumento13 páginasLingotamentoSara GomesAinda não há avaliações

- Tecnologia - Metalúrgica - Fundição - Processos 2Documento102 páginasTecnologia - Metalúrgica - Fundição - Processos 2Jimmy T.100% (1)

- Capítulos 7 - Fundição Centrífuga e 8 - Lingotamento e LaminaçãoDocumento2 páginasCapítulos 7 - Fundição Centrífuga e 8 - Lingotamento e LaminaçãojoshuaAinda não há avaliações

- Processos de Fabricação 2019Documento194 páginasProcessos de Fabricação 2019Matheus MoraesAinda não há avaliações

- Apresentação FundiçãoDocumento36 páginasApresentação FundiçãoElizeu SantosAinda não há avaliações

- Fundição em Molde MetálicoDocumento32 páginasFundição em Molde MetálicoEduardo Domingues100% (1)

- Processo Planar Casting Flow e AtomizacaoDocumento6 páginasProcesso Planar Casting Flow e AtomizacaoKleberton RostandAinda não há avaliações

- Questão de Processo de Fabricação Mecânica 2Documento2 páginasQuestão de Processo de Fabricação Mecânica 2Yves AndreAinda não há avaliações

- FundicãoDocumento15 páginasFundicãowagnercpcAinda não há avaliações

- IntroduçãoDocumento93 páginasIntroduçãoJoão PauloAinda não há avaliações

- Aula 8 - Extrusão - Pfii - 13-10-16Documento39 páginasAula 8 - Extrusão - Pfii - 13-10-16Wander SantosAinda não há avaliações

- Fundicao ContinuaDocumento49 páginasFundicao Continuagiokniess0% (1)

- Aula 02 - Lingotamento e FundiçãoDocumento112 páginasAula 02 - Lingotamento e FundiçãoManolo GipielaAinda não há avaliações

- LISTA Tecnologia MacanicaDocumento2 páginasLISTA Tecnologia MacanicaDaniel GarciaAinda não há avaliações

- To Por Martelamento RotativoDocumento10 páginasTo Por Martelamento RotativororameAinda não há avaliações

- 5 - Relatório Fundição em CoquilhaDocumento14 páginas5 - Relatório Fundição em CoquilhaAlmir SktAinda não há avaliações

- Pistao AutomotivoDocumento2 páginasPistao AutomotivoAntonio Cappelletti FerreiraAinda não há avaliações

- Aula 1 - Processo de Produção I - UniforDocumento24 páginasAula 1 - Processo de Produção I - UniforJohnAinda não há avaliações

- Moldes PermanentesDocumento7 páginasMoldes PermanentesBeto AraújoAinda não há avaliações

- ApostilaDocumento155 páginasApostilaFilipe AzevedoAinda não há avaliações

- Conformação MecânicaDocumento13 páginasConformação MecânicaRafael Henriques100% (1)

- Projeto FundiçãoDocumento9 páginasProjeto FundiçãoIvo EtchepareAinda não há avaliações

- Aula 6 - ExtrusãoDocumento75 páginasAula 6 - ExtrusãoHenry MorenoAinda não há avaliações

- Squeeze CastingDocumento21 páginasSqueeze CastingMarta BaptistaAinda não há avaliações

- Processos PrimariosDocumento202 páginasProcessos PrimariosAilson Peçanha de PaulaAinda não há avaliações

- Resumo FundiçãoDocumento7 páginasResumo FundiçãoKauan CruzAinda não há avaliações

- Furação Profunda e Alargamento - Eduardo H. PereiraDocumento25 páginasFuração Profunda e Alargamento - Eduardo H. PereiraEduardo Hopner PereiraAinda não há avaliações

- Conformação MecânicaDocumento13 páginasConformação MecânicaVinicius Arthur LimaAinda não há avaliações

- Aula 3 - Processos de SolidificaçãoDocumento150 páginasAula 3 - Processos de SolidificaçãoDALILAAinda não há avaliações

- TPI - 5 - Processos de Fabricação Por Conformação Mecânica - PARTE03Documento43 páginasTPI - 5 - Processos de Fabricação Por Conformação Mecânica - PARTE03igorAinda não há avaliações

- Estudo Dirigido Moldes Fundição PDFDocumento2 páginasEstudo Dirigido Moldes Fundição PDFromeiroliAinda não há avaliações

- Lingotamento 1Documento23 páginasLingotamento 1Zickson ManjateAinda não há avaliações

- Conformacao MecanicaDocumento30 páginasConformacao MecanicaJefferson Luiz Gonçalves100% (1)

- Aulas FundiçãoDocumento146 páginasAulas FundiçãoElenilson SampaioAinda não há avaliações

- Fundamentos de Fundição de MetaisDocumento35 páginasFundamentos de Fundição de MetaisandreilocAinda não há avaliações

- 1 Tecnologia MecânicaDocumento34 páginas1 Tecnologia MecânicaJose Pereira SilvaAinda não há avaliações

- Conformação Dos Metais 1Documento23 páginasConformação Dos Metais 1barataaaaAinda não há avaliações

- ExtrusãoDocumento30 páginasExtrusãomateuslorenzoniAinda não há avaliações

- Aula Fundição SENAI 1Documento48 páginasAula Fundição SENAI 1thiago48100% (5)

- CoquilhaDocumento21 páginasCoquilhaLety JasseAinda não há avaliações

- ExtrusãoDocumento24 páginasExtrusãotiagonunes25Ainda não há avaliações

- Auto Macao Parte 6Documento17 páginasAuto Macao Parte 6Thiago Marques IvaniskiAinda não há avaliações

- Aula - 5 - FundiçãoDocumento17 páginasAula - 5 - FundiçãoRebeca De Sá AbrantesAinda não há avaliações

- ResumoDocumento18 páginasResumoRodrigo JustiAinda não há avaliações

- Tubulacoes Acessorios ValvulasDocumento55 páginasTubulacoes Acessorios ValvulasMah_iseAinda não há avaliações

- Aula 6 - Fundição Sob Pressão - CópiaDocumento38 páginasAula 6 - Fundição Sob Pressão - Cópiafabioelizandro20Ainda não há avaliações

- Aramis Malinski ArgentaDocumento30 páginasAramis Malinski ArgentaJosé Ricardo SilvaAinda não há avaliações

- Contra ChequeDocumento1 páginaContra ChequeJosé Ricardo SilvaAinda não há avaliações

- CremalheiraDocumento6 páginasCremalheiraJosé Ricardo SilvaAinda não há avaliações

- Avaliacao ANEXO IDocumento2 páginasAvaliacao ANEXO IJosé Ricardo SilvaAinda não há avaliações

- Tempera VNDDocumento2 páginasTempera VNDJosé Ricardo Silva0% (1)

- Alex Ferronato FedrizziDocumento24 páginasAlex Ferronato FedrizziJosé Ricardo SilvaAinda não há avaliações

- Diogo Rodrigues SchmittDocumento26 páginasDiogo Rodrigues SchmittJosé Ricardo SilvaAinda não há avaliações

- Alberto Tagliari PostalDocumento25 páginasAlberto Tagliari PostalJosé Ricardo SilvaAinda não há avaliações

- CO-06 - Corrimão TubularDocumento5 páginasCO-06 - Corrimão TubularEdilson Rosa100% (1)

- 10 Sites para Procurar e Baixar Arquivos Torrent Na InternetDocumento8 páginas10 Sites para Procurar e Baixar Arquivos Torrent Na InternetTiago Eduardo L SouzaAinda não há avaliações

- Caderno Tecnico-Rev11Documento86 páginasCaderno Tecnico-Rev11FelipeFariasAinda não há avaliações

- Orçamento Completo FinalDocumento75 páginasOrçamento Completo FinalHtop_marcelo100% (1)

- Dimensionamento de Sarjeta para Drenagem Superficial - Portal Do ProjetistaDocumento5 páginasDimensionamento de Sarjeta para Drenagem Superficial - Portal Do ProjetistaClaudinei GarciaAinda não há avaliações

- 198 - Sobre A Artisticidade Da ArquitecturaDocumento2 páginas198 - Sobre A Artisticidade Da ArquitecturaCarlos Vasconcelos MatiasAinda não há avaliações

- Cálculo Demanda Loteamento CamocimDocumento4 páginasCálculo Demanda Loteamento CamocimEduardo OliveiraAinda não há avaliações

- Tabela Aço RedondoDocumento1 páginaTabela Aço RedondolucascattanioAinda não há avaliações

- LMKlinskyDocumento313 páginasLMKlinskyDavidAlexAinda não há avaliações

- Exercícios de Introdução À InformáticaDocumento2 páginasExercícios de Introdução À InformáticaCristian Fernandes Santos100% (1)

- Manual de Jardim Vertical HidropônicoDocumento42 páginasManual de Jardim Vertical HidropônicodjantskAinda não há avaliações

- Checklist Nr18 - LRDocumento6 páginasChecklist Nr18 - LRJosimar FerreiraAinda não há avaliações

- Lei 173 2015 Projeto FacilDocumento7 páginasLei 173 2015 Projeto FacilThiago PintoAinda não há avaliações

- Casa Ecoeficiente - CintiaDocumento28 páginasCasa Ecoeficiente - CintiaanamaysilAinda não há avaliações

- Exercicios EnsaiosDocumento6 páginasExercicios Ensaioshanapuri100% (1)

- Apostila Visual Basic Exercícios Resolvidos 2Documento35 páginasApostila Visual Basic Exercícios Resolvidos 2Informa100% (8)

- Criar Um Site Responsivo Com HTML5 e CSS3 - Parte 1 - 3 - CarlosHPS BlogDocumento10 páginasCriar Um Site Responsivo Com HTML5 e CSS3 - Parte 1 - 3 - CarlosHPS BlogcezarmolinarAinda não há avaliações

- DVR Manual CitroxDocumento14 páginasDVR Manual CitroxakilestroianoAinda não há avaliações

- Web Services em Delphi7Documento7 páginasWeb Services em Delphi7Antonio AlissonAinda não há avaliações

- Book Ibira by YouincDocumento44 páginasBook Ibira by YouincRenan FerreiraAinda não há avaliações

- Mapa Cinfaes PDFDocumento1 páginaMapa Cinfaes PDFjoaquim97Ainda não há avaliações

- Exaustores e Chaminés ZanussiDocumento17 páginasExaustores e Chaminés ZanussiritaAinda não há avaliações

- 2013 1º Vol Morfologia e Função Fasc II PDFDocumento48 páginas2013 1º Vol Morfologia e Função Fasc II PDFMC100% (1)

- FichaPrecoCompleta GCDS 0001A BA13 PDFDocumento1 páginaFichaPrecoCompleta GCDS 0001A BA13 PDFNunoAinda não há avaliações

- Configurando NAT - Área de Trabalho Remota e Provisionamento para Gateway VPNDocumento178 páginasConfigurando NAT - Área de Trabalho Remota e Provisionamento para Gateway VPNxandynhu82Ainda não há avaliações

- Avaliacao Integrada 3ºano.3b 2014Documento10 páginasAvaliacao Integrada 3ºano.3b 2014Zaira FelipeAinda não há avaliações

- Técnicas de Produção de Mudas FlorestaisDocumento66 páginasTécnicas de Produção de Mudas FlorestaisVicente MacielAinda não há avaliações

- Organização de Computadores - Simulado - Aula7Documento4 páginasOrganização de Computadores - Simulado - Aula7ddrum21100% (1)

- Projeto Esgoto - 3Documento1 páginaProjeto Esgoto - 3Brenda ButtingerAinda não há avaliações

- CN8 FichaOrdenamentoAreasProtegidasDocumento3 páginasCN8 FichaOrdenamentoAreasProtegidasAna Rita JesusAinda não há avaliações