Escolar Documentos

Profissional Documentos

Cultura Documentos

Creem2005 Wjy

Enviado por

Ezequiel RodriguesDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Creem2005 Wjy

Enviado por

Ezequiel RodriguesDireitos autorais:

Formatos disponíveis

ELIMINAÇÃO DE TRATAMENTO TÉRMICO USANDO RESFRIAMENTO CONTROLADO

Wyser José Yamakami, Maria Beatriz Reis

UNESP, Faculdade de Engenharia – Campus Ilha Solteira, Departamento de Engenharia Mecânica

Av. Brasil, 56, Bairro Centro, Caixa Postal 31, CEP 15385-000, Ilha Solteira, SP

wyser@dem.feis.unesp.br, mbreis@aluno.feis.unesp.br

Introdução

Na busca por uma maior flexibilidade, rapidez e economia nos processos de conformação plástica dos

metais, propõe-se a substituição dos tratamentos térmicos convencionais pelo resfriamento controlado do

material imediatamente após a conformação a quente (Henning, 1989) (Chine, 1996) (Kaspar, 1997). Desse

modo, aproveita-se o calor retido pelo material, de forma a garantir uma taxa de resfriamento que permita a

formação de uma microestrutura desejada, economizando tempo e energia, proporcionando uma diminuição

dos custos, lead time e, conseqüentemente, flexibilizando o processo produtivo.

Objetivos

O objetivo é estudar a viabilidade da substituição da normalização pelo Resfriamento Controlado de um

aço forjado a quente de forma a flexibilizar seu processo produtivo.

Metodologia

Para os ensaios de compressão a quente, os corpos de prova (CDPs) foram usinados com diâmetro de

6,35 mm e comprimento de 9,5 mm. O material, aqui denominado “aço experimental”, tem a seguinte

composição química: 0,15/0,20 % C; 1,10/1,30 % Mn; 0,25 % (máx.) Ni; 0,90/1,10 % Cr; 0,15 % (máx.) Si;

0,035 % (máx.) P; 0,02/0,04 % S; 0,25 % (máx.) Cu; 0,02/0,07 % Al e Ca permitido.

Os ensaios de compressão a quente foram realizados em uma máquina MTS – 810 a 1000 °C, com

deformação total e taxa de deformação de 0,86 e 3,75 s-1, respectivamente.

Imediatamente após os ensaios de compressão a quente, os CDPs foram submetidos a duas condições de

resfriamento: ao ar e em forno a 600 °C. O CDP é mantido durante um tempo pré-definido de 25 ou 35

minutos.

Os CDPs foram preparados para a observação da microestrutura ao longo de sua seção longitudinal. O

ataque químico foi feito com Nital 2% por aproximadamente 10 segundos. A análise micrográfica das

amostras foi realizada em um microscópio óptico – Neophot 32. A dureza Brinell foi medida com penetrador

de esfera de aço, com diâmetro de 2,5 mm, com uma carga de 625 N.

Análise dos Resultados

Na curva tensão versus deformação característica do ensaio de compressão a quente, observou-se que o

material sofre uma recristalização dinâmica, caracterizada por um pico de tensão e posterior diminuição com

a deformação, ocorrida durante a compressão do CDP.

A definição da temperatura e taxa de resfriamento que permita a formação de uma microestrutura

formada por perlita e ferrita distribuídas uniformemente com uma dureza entre 163 e 187 Brinell, é baseada

do Diagrama de Transformação em Resfriamento Contínuo (Atkins, 1980).

Segundo o diagrama, para a obtenção de uma microestrutura ferrítica (F) – perlítica (P) é necessário que

a taxa de resfriamento esteja abaixo de 28 °C/min para um resfriamento a partir da região austenítica até a

temperatura ambiente.

Baseado no diagrama de transformação em resfriamento contínuo espera-se que ao atingir 600 °C,

permanecendo nesta temperatura por 25 ou 35 minutos, todas as transformações microestruturais tenham

sido finalizadas passando tão somente pelo campo ferrítico-perlítico, como desejado para formação destas

microestruturas.

Uma análise das microestruturas das amostras resfriadas nas diferentes condições após ensaio de

compressão a quente na MTS é apresentada a seguir.

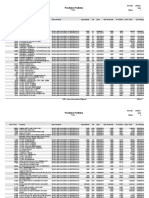

No resfriamento em forno a 600 °C observa-se, tanto para os tempos de 25 e 35 minutos, uma

microestrutura composta por perlita e ferrita distribuídas uniformemente ao longo do CDP, com tamanhos de

grãos variados, verificando-se ferrita dentro de alguns grãos perlíticos – ferrita intragranular, como mostra a

50 µm 15 µm

(a) (b)

Figuras 1 a,b – (a) Perlita e ferrita distribuídas uniformemente. Compressão a quente seguida de resfriamento em

forno a 600 °C e (b) microestrutura preponderantemente bainítica. Resfriamento ao ar após compressão a quente.

Fig.1a. Observa-se uma orientação da microestrutura ao longo das linhas de escoamento geradas no processo

de compressão do material.

No resfriamento ao ar a microestrutura apresentada é preponderantemente bainítica, sendo observados

alguns pontos com ferrita primária distribuída ao longo do material, como se observa na Fig.1b.

Esta observação está coerente com o diagrama de transformação em resfriamento contínuo que, para as

dimensões do CDP citadas anteriormente, prevê a formação de uma microestrutura predominantemente

bainítica, associada à ferrita e, em menor percentagem, perlita e martensita quando o aço austenitizado é

submetido a um resfriamento ao ar ambiente.

Os valores de dureza Brinell (HB) / (desvio padrão) para os tempos de 25 e 35 minutos, no forno a 600

°C são de, respectivamente, 166,5 / (4,5) e 159,6 / (3,7), enquanto que, para o resfriamento ao ar, são de

269,1 / (15,6). Os valores apresentados mostram que a dureza dos CDPs mantidos por 25 e 35 minutos são

estatisticamente iguais, estando dentro da faixa de 163 a 187 HB definida para a normalização.

O valor médio de dureza para a condição de resfriamento ao ar foi maior em relação às demais

condições, de acordo com o esperado para taxas de resfriamento maiores. Uma maior taxa de resfriamento

tende a produzir microestruturas como ferrita acicular, perlita fina e bainita, cuja dureza é superior às

observadas para resfriamentos mais lentos.

No processo convencional de normalização as peças devem resfriar após o forjamento a quente até a

temperatura ambiente para então serem transportadas e colocadas manualmente sobre esteira transportadora

que passa através do forno a 950 °C por um tempo de 2 (duas) horas, sendo em seguida resfriadas ao ar.

No resfriamento controlado, tanto a temperatura – 600 °C – quanto o tempo de permanência da peça

nela são significativamente menores em relação às duas horas gastas na normalização, permitindo uma

grande economia de energia elétrica.

Conclusões

O “aço experimental” sofre uma recristalização dinâmica durante o ensaio de compressão a quente.

É viável substituir a normalização pelo resfriamento controlado em forno a 600 °C, o que permite uma

significativa redução do tempo de processo e consumo de energia elétrica.

O resfriamento em forno a 600 °C mostrou-se adequado para obtenção de uma microestrutura perlítica-

ferrítica com distribuição uniforme, com dureza média dentro da faixa estabelecida para a normalização.

O resfriamento ao ar, leva a formação de uma microestrutura preponderantemente bainítica.

Referências Bibliográficas

Atkins, M. “Atlas of Continuous Cooling Transformation Diagrams for Engineering Steels”, American

Society for Metals, Metals Park, Ohio, British Steel Corporation, Sheffield, England, pp. 96.

Chine, R. S.; Heitmann, W. E.; Bhattacharya, D. “Microalloyed steel bars and forgings”, Journal of Metals,

pp. 26-33, may 1996.

Henning, H. J. “New developments boost forging performance”, Machine Design, pp. 97-101, august 10,

1989.

Kaspar R.; Baquet, I. G.-; Schrelber, N.; Richter, J.; Nußbaum, G.; Kothe, A. “Application of

thermomechanical treatment on medium-carbon microalloyed steels continuosly cooled from forging

from forging temperature”, Materials Technology, Steel Research, 68, No. 1, pp. 27-31, 1997.

Você também pode gostar

- Estudo Das Microestruturas e Da Dureza de Aços 1045 e 1060 Antes e Após Edurecimento Por TêmperaDocumento6 páginasEstudo Das Microestruturas e Da Dureza de Aços 1045 e 1060 Antes e Após Edurecimento Por TêmperaGuilherme Martini Miotto100% (1)

- Relatorio Reavaliado de Tam-Pratica 1Documento5 páginasRelatorio Reavaliado de Tam-Pratica 1Guilherme AntunesAinda não há avaliações

- ANÁLISE DA MICROESTRUTURA DO AÇO 1020 - FinalDocumento4 páginasANÁLISE DA MICROESTRUTURA DO AÇO 1020 - FinalgmarttoAinda não há avaliações

- Efeito Da Temperatura de Recozimento Sobre AçoDocumento7 páginasEfeito Da Temperatura de Recozimento Sobre AçoPAPAI SMURFAinda não há avaliações

- Formação de Martensita em Aços ARBLDocumento10 páginasFormação de Martensita em Aços ARBLw3mengAinda não há avaliações

- Tratamento Termico de RecozimentoDocumento5 páginasTratamento Termico de RecozimentoNosgam SilvaAinda não há avaliações

- Tratamento Térmico de Aço Com Alto Teor de Carbono para Aumento de Tensão Interna e Aplicação em Estruturas de Concreto ArmadoDocumento14 páginasTratamento Térmico de Aço Com Alto Teor de Carbono para Aumento de Tensão Interna e Aplicação em Estruturas de Concreto ArmadoIzabella FernandesAinda não há avaliações

- Aula 6 - RecozimentoDocumento24 páginasAula 6 - RecozimentoAline FariaAinda não há avaliações

- Tratamentos Termicos - Aps 1 2Documento7 páginasTratamentos Termicos - Aps 1 2Vinícius SlembarskiAinda não há avaliações

- Temperabilidade e Tratamentos TérmicosDocumento8 páginasTemperabilidade e Tratamentos TérmicosAusier0% (1)

- Apostila Trat Termico-EmailDocumento27 páginasApostila Trat Termico-EmailRodrigo MarquesAinda não há avaliações

- Tratamentos Térmicos - Unidade 3 - AvaDocumento66 páginasTratamentos Térmicos - Unidade 3 - AvaMatheus AugustoAinda não há avaliações

- Trabalho de Tratamento TermicoDocumento14 páginasTrabalho de Tratamento TermicoMateus DamiãoAinda não há avaliações

- Tratamento TérmicoDocumento11 páginasTratamento TérmicoDanielsam HCastroAinda não há avaliações

- Aula - 05 Diagramas de Transformação de Fases e Tratamentos TérmicosDocumento36 páginasAula - 05 Diagramas de Transformação de Fases e Tratamentos TérmicosPaulo RicardoAinda não há avaliações

- Relatorio TêmperaDocumento9 páginasRelatorio TêmperaLuis CarvalhoAinda não há avaliações

- Análise Comparativa Entre Os Tratamentos Térmicos Realizados em Aço 8640Documento6 páginasAnálise Comparativa Entre Os Tratamentos Térmicos Realizados em Aço 8640Joao Paulo SachettoAinda não há avaliações

- Tratamento TermicoDocumento6 páginasTratamento TermicoOberdan Oliveira Fonseca100% (1)

- Lista 2023 GabaritoDocumento7 páginasLista 2023 GabaritoEduardo RamosAinda não há avaliações

- Têmpera e EsferoidizaçãoDocumento22 páginasTêmpera e EsferoidizaçãoNeto CateringerAinda não há avaliações

- Ajustador MecânicoDocumento157 páginasAjustador Mecânicojef1982100% (1)

- Tensao e Deformação Verdadeira 2Documento18 páginasTensao e Deformação Verdadeira 2lamarckederAinda não há avaliações

- Aula 5 - Fatores de Influência Nos Tratamentos TérmicosDocumento30 páginasAula 5 - Fatores de Influência Nos Tratamentos TérmicosAline FariaAinda não há avaliações

- Relatorio Tratamento TERMICODocumento9 páginasRelatorio Tratamento TERMICOThyago LopesAinda não há avaliações

- Análise de Microestrutura e Microdureza Do Aço 22MnB5Documento9 páginasAnálise de Microestrutura e Microdureza Do Aço 22MnB5Caio GrisottoAinda não há avaliações

- Instrução de Trabalho Recozimento Pleno.Documento8 páginasInstrução de Trabalho Recozimento Pleno.Arthur BatistaAinda não há avaliações

- Resenha Crítica 1 - MTT1 PDFDocumento2 páginasResenha Crítica 1 - MTT1 PDFHenrique PortesAinda não há avaliações

- Tratamentos Térmicos Aço 5160 Revisão 05-07-11Documento7 páginasTratamentos Térmicos Aço 5160 Revisão 05-07-11lolzera100% (3)

- Granulação AusteniticaDocumento7 páginasGranulação AusteniticaSandro FerreiraAinda não há avaliações

- Determinação de Curvas de Resfriamento Continuo de Aço 22MNB5Documento12 páginasDeterminação de Curvas de Resfriamento Continuo de Aço 22MNB5Juan de YcíarAinda não há avaliações

- Artigo Têmpera e PartiçãoDocumento9 páginasArtigo Têmpera e PartiçãorafaellamimAinda não há avaliações

- A Importância Do Tratamento Térmico para o Bom Desempenho de Peças ForjadasDocumento8 páginasA Importância Do Tratamento Térmico para o Bom Desempenho de Peças ForjadasBruna CallegariAinda não há avaliações

- Relatório de Tratamento TérmicoDocumento9 páginasRelatório de Tratamento TérmicoLuan VitorAinda não há avaliações

- Resistência e Tenacidade Do AçoDocumento10 páginasResistência e Tenacidade Do AçoraokverdeAinda não há avaliações

- 5 Análise Experimental de Estampagem A Quente Do Aço 22MnB5 em Matriz Não RefrigeradaDocumento9 páginas5 Análise Experimental de Estampagem A Quente Do Aço 22MnB5 em Matriz Não RefrigeradapierocarnelociAinda não há avaliações

- Análise Do Tratamento Térmico de Recozimento Aplicado Ao Aço SAE 1045.Documento4 páginasAnálise Do Tratamento Térmico de Recozimento Aplicado Ao Aço SAE 1045.Alcione GalvãoAinda não há avaliações

- Lista 2 - Ft2Documento3 páginasLista 2 - Ft2Emily FreireAinda não há avaliações

- Tratamento Térmico SpectuDocumento26 páginasTratamento Térmico SpectuvfsantoAinda não há avaliações

- Rota Alternativa de Esferoidização No Aço Sae 52100Documento4 páginasRota Alternativa de Esferoidização No Aço Sae 52100susu.costa138Ainda não há avaliações

- Tratamentos Térmicos Dos Aços PDFDocumento14 páginasTratamentos Térmicos Dos Aços PDFTamara FélixAinda não há avaliações

- Influência de Tratamentos Térmicos Na Microestrutura E Propriedades Mecânicas Do Aço Sae 4140Documento12 páginasInfluência de Tratamentos Térmicos Na Microestrutura E Propriedades Mecânicas Do Aço Sae 4140Francisco SousalimaAinda não há avaliações

- Tratamentos Térmicos1Documento67 páginasTratamentos Térmicos1Gustavo MendesAinda não há avaliações

- Tratamento Termico e TermoquimicoDocumento40 páginasTratamento Termico e TermoquimicodiascstAinda não há avaliações

- Tratamento Térmico Dos AçosDocumento7 páginasTratamento Térmico Dos AçosDominique100% (1)

- Edutec Norberto Resfriamento 2005 2Documento8 páginasEdutec Norberto Resfriamento 2005 2Felipe Uhrigshardt FarrãoAinda não há avaliações

- Relatório de MATERIAIS 2 - Cementação, Têmpera, Recozimento e NormalizaçãoDocumento14 páginasRelatório de MATERIAIS 2 - Cementação, Têmpera, Recozimento e NormalizaçãoVictor LustigAinda não há avaliações

- 04-T.T.Endurecimento Do AçoDocumento8 páginas04-T.T.Endurecimento Do AçoCelso BritoAinda não há avaliações

- Acos MicroligadosDocumento12 páginasAcos MicroligadosPereira Cleverson18Ainda não há avaliações

- Lista de Exercícios 4Documento4 páginasLista de Exercícios 4Anonymous 2iEfpp550% (2)

- A Esferoidização Ou Globulização É Um Tratamento Térmico para o AçoDocumento2 páginasA Esferoidização Ou Globulização É Um Tratamento Térmico para o AçoFrancisco SousalimaAinda não há avaliações

- Tratamento Térmico (AISI 1040)Documento11 páginasTratamento Térmico (AISI 1040)tamiresfrAinda não há avaliações

- Relatório 4 de Materiais de Construção MecânicaDocumento13 páginasRelatório 4 de Materiais de Construção MecânicachicaooAinda não há avaliações

- Recristalização Do AçoDocumento12 páginasRecristalização Do AçoLeandro MoraisAinda não há avaliações

- 6150 Aço Cromo-VanadiumDocumento9 páginas6150 Aço Cromo-VanadiumsilvioflaAinda não há avaliações

- Análise das tensões em estruturas de concreto devido a variações de temperatura entre os anos de 2009 e 2018No EverandAnálise das tensões em estruturas de concreto devido a variações de temperatura entre os anos de 2009 e 2018Ainda não há avaliações

- Varetas Combustíveis Nucleares: Desgaste Mecânico Mitigação através do Recobrimento Superficial de Ligas de ZircônioNo EverandVaretas Combustíveis Nucleares: Desgaste Mecânico Mitigação através do Recobrimento Superficial de Ligas de ZircônioAinda não há avaliações

- Processos de decapagem, laminação a frio e recozimento de produtos planos de açoNo EverandProcessos de decapagem, laminação a frio e recozimento de produtos planos de açoAinda não há avaliações

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoNo EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoAinda não há avaliações

- Projeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMENo EverandProjeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMEAinda não há avaliações

- Manual - HyperMILL (PT)Documento842 páginasManual - HyperMILL (PT)AntovecchioAinda não há avaliações

- Tudo Que Você Precisa Saber Sobre A Composição de Aços para CutelariaDocumento4 páginasTudo Que Você Precisa Saber Sobre A Composição de Aços para CutelariaEzequiel RodriguesAinda não há avaliações

- 2022 Escoamento Material MpaDocumento6 páginas2022 Escoamento Material MpaEzequiel RodriguesAinda não há avaliações

- O Ferro É Encontrado Na Natureza Como Minério de FerroDocumento2 páginasO Ferro É Encontrado Na Natureza Como Minério de FerroEzequiel RodriguesAinda não há avaliações

- Diferença EntreDocumento2 páginasDiferença EntreEzequiel RodriguesAinda não há avaliações

- Aço 1045Documento1 páginaAço 1045Agnus FontesAinda não há avaliações

- Comportamento de Seccoes de Betao ArmadoDocumento58 páginasComportamento de Seccoes de Betao ArmadoArilson NgocaAinda não há avaliações

- Diagrama Elétrico 2144GDocumento189 páginasDiagrama Elétrico 2144GJoaci Pacheco100% (1)

- Manual MG3010Documento41 páginasManual MG3010VancellotiAinda não há avaliações

- TPF3 NovoDocumento2 páginasTPF3 NovomquaiottiAinda não há avaliações

- Instrumento Pau e Bola - Turn BankDocumento7 páginasInstrumento Pau e Bola - Turn BankMaycon WilhonAinda não há avaliações

- 1 Lei de OhmDocumento30 páginas1 Lei de OhmRafael Bán JacobsenAinda não há avaliações

- M I C 009-C-SOLAR-TITAN - Rev 00Documento33 páginasM I C 009-C-SOLAR-TITAN - Rev 00Herick TallesAinda não há avaliações

- Silo PulmãoDocumento1 páginaSilo PulmãoFelipe FloresAinda não há avaliações

- Eh 02Documento7 páginasEh 02SJE MonitoramentoAinda não há avaliações

- Lista de Alarmes e Parâmetros AGC4Documento205 páginasLista de Alarmes e Parâmetros AGC4Ricardo Nunes Pereira Junior100% (1)

- ( (Catalogo HAMP 2019) )Documento2 páginas( (Catalogo HAMP 2019) )Jokar Motos PeçasAinda não há avaliações

- Catalogo Tecnico Caixa Dagua BrasilitDocumento8 páginasCatalogo Tecnico Caixa Dagua BrasilitFlávio AlvesAinda não há avaliações

- Materiais BetuminososDocumento48 páginasMateriais BetuminososAiury Pereira100% (1)

- Aplicação de Rasterização de Recta Usando o Algoritmo DDADocumento12 páginasAplicação de Rasterização de Recta Usando o Algoritmo DDAGuto CondelaAinda não há avaliações

- 1610125077manual de Instrucao PSR 30-40Documento40 páginas1610125077manual de Instrucao PSR 30-40Alan De SouzaAinda não há avaliações

- RESOLU+ç+âO CONFEA 335 89 (MODALIDADE ENGENHARIA)Documento5 páginasRESOLU+ç+âO CONFEA 335 89 (MODALIDADE ENGENHARIA)Flávio HenriqueAinda não há avaliações

- Fibras Sintéticas, Plástico e ElásticoDocumento22 páginasFibras Sintéticas, Plástico e ElásticoBeatrizAinda não há avaliações

- 8530 CougarDocumento80 páginas8530 Cougarlucs2Ainda não há avaliações

- Guia Do Usuário - Shop Control 8Documento357 páginasGuia Do Usuário - Shop Control 8Ayrton Medeiros100% (2)

- Envio de Email Com Anexos Utilizando PL-SQL e JSPDocumento6 páginasEnvio de Email Com Anexos Utilizando PL-SQL e JSPMegan Sloan GomesAinda não há avaliações

- Apostilando IISDocumento91 páginasApostilando IISPedro Correia100% (2)

- Como Determinar o Coeficiente de Recalque Vertical - QiSuporteDocumento5 páginasComo Determinar o Coeficiente de Recalque Vertical - QiSuporteNaldinho MonteiroAinda não há avaliações

- Apresentação Pá Carregadeira Nr-12 GenildoDocumento34 páginasApresentação Pá Carregadeira Nr-12 GenildoTarcisio Oliveira MateusAinda não há avaliações

- Fire 2002 BoschDocumento1 páginaFire 2002 BoschRonaldo JúniôrAinda não há avaliações

- Aula 08 Programação FANUC - Fresamento CNCDocumento12 páginasAula 08 Programação FANUC - Fresamento CNCJunior GuedesAinda não há avaliações

- Aula 5 - 5W 2H + GUT PDFDocumento19 páginasAula 5 - 5W 2H + GUT PDFVinícius SoaresAinda não há avaliações

- Apostila Proteção RespiratóriaDocumento9 páginasApostila Proteção RespiratóriaSandro Lucio de OliveiraAinda não há avaliações

- Prática 6 Osciloscopio, Gerador de Sinais e MultímetroDocumento5 páginasPrática 6 Osciloscopio, Gerador de Sinais e MultímetroAbraãoBorgesAinda não há avaliações

- Ementa Sistemas TérmicosDocumento3 páginasEmenta Sistemas Térmicoscstmecatronica31443Ainda não há avaliações

- Magneti Marelli Catálogo Bomba DaguaDocumento40 páginasMagneti Marelli Catálogo Bomba DaguaLEODECIO BELO DE OLIVEIRAAinda não há avaliações