Escolar Documentos

Profissional Documentos

Cultura Documentos

TUBO MANCHETE - Microestacas-Injetadas-E-Estacas-Tipo-Franki

Enviado por

CFRM 20230 notas0% acharam este documento útil (0 voto)

13 visualizações35 páginasTítulo original

TUBO MANCHETE - microestacas-injetadas-e-estacas-tipo-franki

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

13 visualizações35 páginasTUBO MANCHETE - Microestacas-Injetadas-E-Estacas-Tipo-Franki

Enviado por

CFRM 2023Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 35

MICROESTACAS INJETADAS

E ESTACAS TIPO FRANKI

Componentes:

Admilton Souza Santos

Brenda Porto

Elizangela Lima Mello

Rafael Pedro de Sousa Silva

Uaran Domingues Gusmão

Valdemar Alves da Silva Júnior

Vanessa Gomes Neves

1.0 INTRODUÇÃO

Segundo a NBR 6122/2010, fundação

profunda é definida como elemento que

transmite a carga da estrutura ao solo

através da base (resistência de ponta),

pela superfície lateral (resistência de

fuste) ou a combinação das duas,

conforme o esquema da Figura 1. A sua

principal função é suportar elevadas

cargas da estrutura.

Figura 1

Introdução

O principal objetivo deste trabalho é

analisar as Estacas Tipo Franki e

Microestacas injetadas e apresentar o

método de execução, equipamento

utilizado, mão de obra, vantagens e

desvantagens, condições de

empregabilidade do método e controle de

qualidade.

2 MICRO-ESTACAS INJETADAS

Micro-estacas injetadas têm pequeno

diâmetro, entre 8 cm à 40 cm, as mais

utilizadas são entre 10 e 20 cm, sua

execução é feita in loco.

Transmitem ao solo as solicitações da

estrutura por atrito lateral e por ponta

(MACHADO, 2011).

Figura 2 – Constituição de uma micro-estaca.

Uso de calda de cimento

Segundo a Unicom (2016), a calda de

cimento somente é injetada sob pressão

controlada para solos pouco coesivos e

com baixa resistência.

É utilizado para estabilizar recalque em

solos, melhorar a impermeabilização e a

sua capacidade de carga.

2.1 Método de execução

A execução deste método é simples e o custo é

baixo, pode-se realizar em lugares abertos ou

fechados, em obras de grande e pequeno porte.

As estacas injetadas diferenciam-se das demais,

devido à três fatores, segundo Rodrigues (2008):

1. A execução destas estacas podem ter

inclinações maiores (0º a 90º)

2. Têm maior desidade de armadura que as

estacas de concreto.

3. A sua carga admissível é a resultante da parcela

resistente ao atrito lateral.

2.1 Método de execução

2.1 Método de execução

De acordo o LMSP (Laboratório de

Mecânica dos Solos e Pavimentação) a

execução das microestacas é dividida em

basicamente cinco etapas, exemplificadas

na Figura 3.

2.1 Método de execução

2.1 Método de execução

Etapa 1: É feito uma perfuração até a cota

pretendida, a remoção do solo é

executada com uso de circulação de água

(que também efetuam a limpeza) ou

extraído pela rosca do trado. Após a

perfuração, é retirado as varas e bit ou o

trado, de forma inversa e faz-se a limpeza

do furo.

2.1 Método de execução

Etapa 2: É introduzido a armadura

principal (varas de seis metros) e instala-

se um tubo-manchete de PVC ou aço,

onde instalam-se as válvulas do tipo

“manchete”, com espaçamento de 1,0 m,

para a injeção da calda de cimento sob

pressão controlada, onde a calda vai

adensando as camadas adjacentes do furo.

2.1 Método de execução

Etapa 3: Neste passo é feita a execução da

bainha, fazendo o preenchimento da parte

interna ao tubo de revestimento e

externa ao tubo-manchete, com

argamassa cimento e areia, ou calda de

cimento, que ocorre juntamente a

retirada do tubo de revestimento.

2.1 Método de execução

Etapa 4: A injeção da calda de cimento é

feito no sentido ascendente, passando

para a válvula superior quando

comprovado que a injeção da válvula

inferior já possibilitou a deformação do

solo.

2.1 Método de execução

2.2 Materiais e Equipamentos

empregados na execução

Segundo a Engevix (2010), a contratada deve

prever a utilização dos seguintes materiais:

Cimento Portland CP-32;

Areia média lavada;

Aço CA-50; com fyk > 500 MPa;

Tubo de aço ASTM A106 Ø 3” SCH80 de

15,27mm;

O traço da argamassa deve ter resistência

mínima de projeto com fck ≥ 25MPa, o

consumo mínimo de cimento deve ser de

600 kgf/m³.

2.2 Materiais e Equipamentos

empregados na execução

A contratada deve dispor os seguintes equipamentos

para execução:

Sondas rotativas;

Perfuratrizes rotativas;

Bombas para injeção da calda;

Macacos extratores hidráulicos;

Misturador de argamassa;

Compressores;

Tubos de perfuração de aço;

Tubos de PVC;

Mangueira para limpeza e injeção com obturador;

Sapatas e Tricones de wídia;

Bits para perfuração em rocha;

Martelo pneumáticos de superfície e de fundo.

2.3 Mão de Obra

A mão de obra deve ser especializada

para melhor realização dos serviços, uma

vez que esse é um ponto importante em

projetos de execução de fundações. É

constituída entre três a quatro pessoas

que ficam responsáveis pela operação da

perfuratriz, coloção e retirada das peças

(brocas, malha de aço, astes metalicas,) e

preparação e injeção da calda de cimento.

2.4 Problemas e Limitações do

Método

Necessidade de recorrer a firmas especializadas com

equipamento e mão-de-obra adequados;

Limitação da capacidade de carga (1000 a 1300 kN) em

virtude dos pequenos diâmetros (até 400mm, mas

geralmente não acima dos 250 mm)

Apenas mobilizam atrito lateral em terrenos com NSPT > 40

pancadas;

Reduzida capacidade para transmitir cargas por ponta;

Perigo de encurvadura em solos muito pouco resistentes ou

com vazios de elevadas dimensões;

Fundação profunda geralmente são mais onerosa devido ao

elevado consumo de cimento na injeção de preenchimento e

selagem necessariamente a altas pressões.

2.5 Condições de

Empregabilidade do Método

O firme de apoio deve encontrar-se a uma

profundidade moderada (< 20m) devido ao

alinhamento e continuidade.

O terreno atravessado deve ser relativamente

estável para não introduzir flexões e atrito negativo

nas microestacas.

A capacidade das microestacas depende muito do

sistema construtivo (injeção sob pressão ou não),

do tipo de armadura (tubular ou redonda), do

comprimento, inclinação, terrenos de apoio, etc.

Ao formarem-se grupos numerosos de

microestacas, a resistência melhora

substancialmente em relação ao caso de

microestacas isoladas, com duplicação da eficácia.

2.6 Controle de Qualidade

A qualidade de uma microestaca dependerá dos

seguintes requisitos:

Correta avaliação das condições e características

do solo

Utilização de tubos moldadores e fluidos

estabilizadores para evitar o colapso do furo;

Imediata colocação da calda após a furação e

limpeza do furo;

assegurar o envolvimento da calda entre as

superfícies aderentes e o solo;

Ensaios de carga adequados e representativos que

permitam a avaliação da capacidade do solo

2.6 Controle de Qualidade

Realização de ensaios de integridade e de

carga, que permitam avaliar

fidedignamente o comportamento e a

capacidade resistente da generalidade das

microestacas na obra, por ensaio

individual ou por extrapolação de

resultados de ensaios efetuados apenas

em algumas microestacas.

3 ESTACA TIPO FRANKI

Segundo Pereira (2017), a Estaca tipo

Franki, é cravada e moldada in situ. Sua

principal característica é o uso de um

bulbo, com preenchimento de material

granular, chamado também Bucha seca ou

concreto, ou seja, um tampão de concreto

magro.

3.1 Método de execução

Deve-se locar as estacas no terreno,

seguindo o projeto de fundações do

engenheiro responsável.

Através de golpes de um pilão, a estaca é

cravada no solo.

A bucha é empurrada, com auxílio do

pilão, até que se forme o bulbo.

3.1 Método de execução

Após a formação do bulbo, é posto a

armadura longitudinal ao longo do seu

comprimento e os estribos transversais,

podendo ser colocados de um a um ou

em espiral.

Depois de realizar a colocação da

armadura é feito o processo de

concretagem das estacas.

3.1 Método de execução

Processo executivo da estaca tipo Franki.

3.2 Equipamentos empregados

na execução

Para a execução deste tipo de estaca

profunda, segundo Corsini (2014):

É utilizado um tubo de revestimento

cravado no terreno;

Bate-estaca (um pilão para os golpes

aplicados ao tubo);

Bucha seca ou concreto.

3.3 Cuidados durante a

execução

A locação correta das estacas;

A cravação com a profundidade correta;

Velocidade de execução das estacas;

Peso do pilão para cravação;

Altura da queda do pilão;

Volume de concreto para execução do

bulbo;

Cota de arrasamento da cabeça da estaca;

3.4 Mão de obra

A mão de obra para execução deste

método deve ser especializada, contato

com no mínimo dois trabalhadores. O

tempo de execução é demorado, por isso

o custo da mão de obra acaba

demandando um maior custo.

3.5 Problemas e limitações do

método

Montagem da armadura e levantamento

de estacas já executadas;

Solo, caso existam muitas camadas moles

de grande espessura, não é permitido a

execução da estaca tipo Franki comum,

havendo a necessidade de usar um tubo

de revestimento;

O seu processo executivo às vezes é

inviabilizado devido a sua vibração.

3.6 Condições de

empregabilidade do método

Depende do tipo solo, em solos moles

deve-se estabilizar as paredes da

escavação;

Estaca tipo Franki causa muita vibração

durante a execução, sendo evitada em

perto de construções;

3.7 Controle de qualidade

Para uma execução com resultados

positivos, deve-se elaborar um bom

projeto, de acordo a NBR 6122;

Fazer a investigação do subsolo, para

assim, o engenheiro conseguir definir as

características da estaca, que suportem as

cargas solicitadas, comprimento, tamanho

do bulbo e quantidade de estacas;

4 CONCLUSÃO

A escolha da estaca irá depender do

projeto elaborado, ela deverá suportar

todas as cargas solicitadas pela estrutura,

considerando todos os fatores

econômicos e segurança. Deve respeitar

também os fatores topográficos, o tipo de

solo onde será executado, preocupando-

se também com as edificações vizinhas,

quanto as vibrações que algumas geram.

Você também pode gostar

- Análise Modal Operacional: a metodologia de análise de vibrações estruturais aplicada em um píerNo EverandAnálise Modal Operacional: a metodologia de análise de vibrações estruturais aplicada em um píerAinda não há avaliações

- Dimensionamento de estacas hélice contínua para fundações de edifícioDocumento27 páginasDimensionamento de estacas hélice contínua para fundações de edifícioRodrigo TibollaAinda não há avaliações

- Broca EscavadaDocumento8 páginasBroca Escavadafabiana.p28Ainda não há avaliações

- ISC 03.08 - Fundação Profunda - Parede Diafragma - Rev.05Documento4 páginasISC 03.08 - Fundação Profunda - Parede Diafragma - Rev.05troah.storeAinda não há avaliações

- Estaca Tipo FrankiDocumento50 páginasEstaca Tipo FrankiLeonardoPereiraAinda não há avaliações

- Obras de Terra Solo GrampeadoDocumento33 páginasObras de Terra Solo Grampeadoandressa_araujoAinda não há avaliações

- Fundações rasas, sapatas e tubulõesDocumento9 páginasFundações rasas, sapatas e tubulõesGETULIO VICENTE VIEIRA MENEZESAinda não há avaliações

- Lista 1 FundaçõesDocumento4 páginasLista 1 FundaçõesDanilo Marmé Pinheiro0% (1)

- Estacas Escavadas PDFDocumento9 páginasEstacas Escavadas PDFCarlos CarrilloAinda não há avaliações

- Fundação AULADocumento81 páginasFundação AULAMarco Junior OliveiraAinda não há avaliações

- 1999-Livro Abms Solo Grampeado ExecucaoDocumento20 páginas1999-Livro Abms Solo Grampeado ExecucaoLais Paolucci100% (1)

- Estaca Escavada RetangularDocumento8 páginasEstaca Escavada RetangularNayara Santiago Maia FrancelinAinda não há avaliações

- ESTACA HÉLICE CONTINUA MONITORADADocumento6 páginasESTACA HÉLICE CONTINUA MONITORADAvalerio monteiroAinda não há avaliações

- Solo GrampeadoDocumento8 páginasSolo Grampeadoallison123Ainda não há avaliações

- Túnel NATMDocumento17 páginasTúnel NATMJCGasparimAinda não há avaliações

- Procedimentos para Estacas Hélice ContínuaDocumento4 páginasProcedimentos para Estacas Hélice ContínuaJoão Batista Simon FlausinoAinda não há avaliações

- Catalogo Helice Continua 2 PDFDocumento20 páginasCatalogo Helice Continua 2 PDFJmariros JmAinda não há avaliações

- Fundações profundas: tipos de estacasDocumento38 páginasFundações profundas: tipos de estacasRafael MorenoAinda não há avaliações

- Estaca FrankiDocumento57 páginasEstaca FrankiGleison FerreiraAinda não há avaliações

- Concretagem PDFDocumento11 páginasConcretagem PDFCAROLAinda não há avaliações

- Estaca Ômega: fundamentos, etapas e especificaçõesDocumento19 páginasEstaca Ômega: fundamentos, etapas e especificaçõesGustavo PinheiroAinda não há avaliações

- Técnicas de fundações profundas moldadas in loco para solos com baixa capacidade de suporteDocumento9 páginasTécnicas de fundações profundas moldadas in loco para solos com baixa capacidade de suporteFabio DantasAinda não há avaliações

- Trabalho Estaca EscavadaDocumento12 páginasTrabalho Estaca EscavadaUlisses GrizottiAinda não há avaliações

- Ensaio de Arrancamento de ChumbadoresDocumento24 páginasEnsaio de Arrancamento de ChumbadoreszorzirAinda não há avaliações

- Aulas 13 e 14 - Fund. e Cont. - EstacasDocumento124 páginasAulas 13 e 14 - Fund. e Cont. - EstacasMichele QuirinoAinda não há avaliações

- Estaca StraussDocumento52 páginasEstaca StraussGleison FerreiraAinda não há avaliações

- Fundações - Estacas Tipo Hélice ContínuaDocumento10 páginasFundações - Estacas Tipo Hélice ContínuaMilla MarinhoAinda não há avaliações

- Especificações técnicas de pisos industriais com fibras de açoDocumento15 páginasEspecificações técnicas de pisos industriais com fibras de açoreneerk_459380799Ainda não há avaliações

- Catálogo - Estacas Franki - ProcessoDocumento2 páginasCatálogo - Estacas Franki - ProcessogugaosfAinda não há avaliações

- Metodologia de JET GROUTINGDocumento9 páginasMetodologia de JET GROUTINGElias Barros de FigueiredoAinda não há avaliações

- Estacas e TubuloesDocumento18 páginasEstacas e Tubuloesbrasil premiosAinda não há avaliações

- Processo de execução da estaca FrankiDocumento4 páginasProcesso de execução da estaca FrankiFlavio PereiraAinda não há avaliações

- Ensaio de arrancamento de chumbador injetadoDocumento23 páginasEnsaio de arrancamento de chumbador injetadozorzirAinda não há avaliações

- Fundação Indirecta Ou Profunda-1Documento33 páginasFundação Indirecta Ou Profunda-1Jonasse SalvadorAinda não há avaliações

- Paredes Diafragma com Clam Shell e HidrofresaDocumento17 páginasParedes Diafragma com Clam Shell e HidrofresaEdson AlvesAinda não há avaliações

- Diferenças entre concretosDocumento8 páginasDiferenças entre concretosYuri LimaAinda não há avaliações

- 6 Fundacoes em Estacas IntroducaoDocumento56 páginas6 Fundacoes em Estacas IntroducaoHugo Sefrian PeinadoAinda não há avaliações

- Drenos Fibroquímicos: vantagens e aplicaçõesDocumento4 páginasDrenos Fibroquímicos: vantagens e aplicaçõesGerson MirandaAinda não há avaliações

- Trabalho de FundaçõesDocumento17 páginasTrabalho de Fundaçõesemanuele.santosAinda não há avaliações

- Estacas Hélices Contínuas PDFDocumento4 páginasEstacas Hélices Contínuas PDFFabinho Juntá Ká Afer TuxáAinda não há avaliações

- Fundações profundas: estacasDocumento12 páginasFundações profundas: estacasRômuloMarquesAinda não há avaliações

- Estaca hélice contínua: características, uso e curiosidadesDocumento15 páginasEstaca hélice contínua: características, uso e curiosidadesLucasAinda não há avaliações

- Estaca raiz - técnica de fundaçãoDocumento10 páginasEstaca raiz - técnica de fundaçãoFrederico Cunha BritoAinda não há avaliações

- Estacas e barretes moldados no solo: método executivo e cuidados na execuçãoDocumento3 páginasEstacas e barretes moldados no solo: método executivo e cuidados na execuçãoGETULIO VICENTE VIEIRA MENEZESAinda não há avaliações

- Concreto compactado com rolo: características e aplicaçõesDocumento11 páginasConcreto compactado com rolo: características e aplicaçõesHugo AbreuAinda não há avaliações

- CPerifericas1Documento25 páginasCPerifericas1Manuel JacintoAinda não há avaliações

- Execução do grampeamento de solo: método, etapas e alteraçõesDocumento6 páginasExecução do grampeamento de solo: método, etapas e alteraçõesMarcelo QuirinoAinda não há avaliações

- Estacas Strauss e Megas: tipos, aplicações e etapas de execuçãoDocumento15 páginasEstacas Strauss e Megas: tipos, aplicações e etapas de execuçãoNivea PerleAinda não há avaliações

- Estacas FrankiDocumento7 páginasEstacas FrankiThiago RibeiroAinda não há avaliações

- Manual Estaca FrankiDocumento49 páginasManual Estaca Frankiheltonsilva13Ainda não há avaliações

- Aula 23 e 24 - Estruturas de Concreto - ConcretoDocumento85 páginasAula 23 e 24 - Estruturas de Concreto - ConcretoRafael RamiresAinda não há avaliações

- Fundações profundas e estacas no CEARÁDocumento169 páginasFundações profundas e estacas no CEARÁTransJosemar / T X TRANSPORTESAinda não há avaliações

- Memorial Descritivo e de Cálculo de Fundações para Centro de SaúdeDocumento13 páginasMemorial Descritivo e de Cálculo de Fundações para Centro de SaúdePatrickAinda não há avaliações

- Recuperação de estruturas de concreto armadoDocumento6 páginasRecuperação de estruturas de concreto armadoMaury Carvalho100% (1)

- Parâmetros de projeto de alvenaria estrutural com blocos de concretoNo EverandParâmetros de projeto de alvenaria estrutural com blocos de concretoAinda não há avaliações

- Elevação Artificial Por Bombeio MecânicoNo EverandElevação Artificial Por Bombeio MecânicoAinda não há avaliações

- Manutenção de Vias em Minas a Céu Aberto: e suas relações causaisNo EverandManutenção de Vias em Minas a Céu Aberto: e suas relações causaisAinda não há avaliações

- 4-Elementos Da Climatologia - Rev01-MinDocumento52 páginas4-Elementos Da Climatologia - Rev01-MinCFRM 2023Ainda não há avaliações

- 11 Lajes Macicas PDFDocumento29 páginas11 Lajes Macicas PDFCléudes RodriguesAinda não há avaliações

- Injeção de consolidação de solos e rochasDocumento6 páginasInjeção de consolidação de solos e rochasGabriel SicchieriAinda não há avaliações

- Hidraulica de PocosDocumento34 páginasHidraulica de PocosAndersonMartinsdeMelloAinda não há avaliações

- Aula 11 - Pontes 2 - Aparelho Freyssinet ComentadoDocumento39 páginasAula 11 - Pontes 2 - Aparelho Freyssinet ComentadoCFRM 2023Ainda não há avaliações

- BlocosDocumento73 páginasBlocosCris Caixas D'águaAinda não há avaliações

- Estudo Das VigasDocumento43 páginasEstudo Das VigasAugusto EugenioAinda não há avaliações

- Tabelas RuschDocumento29 páginasTabelas RuschvrebuliAinda não há avaliações

- Viscoelasticidade: elementos e modelos viscoelásticos básicosDocumento34 páginasViscoelasticidade: elementos e modelos viscoelásticos básicosAntonio Alves FernandesAinda não há avaliações

- Argamassa Armada: Definição, Histórico e AplicaçõesDocumento4 páginasArgamassa Armada: Definição, Histórico e AplicaçõesEmílio QueirozAinda não há avaliações

- Noções de Cálculo de Perda de Carga em Dutos - Curso Projetistas - ABRAVA - 2015 PDFDocumento23 páginasNoções de Cálculo de Perda de Carga em Dutos - Curso Projetistas - ABRAVA - 2015 PDFGinguba100% (1)

- Equipamentos de VentilaçãoDocumento0 páginaEquipamentos de VentilaçãoRobmixAinda não há avaliações

- RM Esforco TransversoDocumento71 páginasRM Esforco TransversoMikeAinda não há avaliações

- Flexocompressão e flexotraçãoDocumento10 páginasFlexocompressão e flexotraçãoDenn RogerAinda não há avaliações

- Projeto hidráulico de quarto e banheiroDocumento1 páginaProjeto hidráulico de quarto e banheiroMárcia GabrieleAinda não há avaliações

- Aula 05 - Fratura Por FadigaDocumento42 páginasAula 05 - Fratura Por FadigaLeo GobatiAinda não há avaliações

- Fundamentos do fluxo de calor na soldagemDocumento68 páginasFundamentos do fluxo de calor na soldagemRodrigo Porcaro100% (2)

- Aula 12 - Introdução Ao Pav. RígidoDocumento38 páginasAula 12 - Introdução Ao Pav. RígidoWagner WeslleyAinda não há avaliações

- 126-FT Panell PIR-F-VDocumento3 páginas126-FT Panell PIR-F-VduAinda não há avaliações

- Sistema Dry Wall e Steel FrameDocumento33 páginasSistema Dry Wall e Steel FramePedro CâmaraAinda não há avaliações

- Apostila Técnica 2019Documento21 páginasApostila Técnica 2019Rodrigo HoerbeAinda não há avaliações

- Como projetar e construir telhadosDocumento33 páginasComo projetar e construir telhadosFellipe ZanchetAinda não há avaliações

- Resistência Ao Cisalhamento Dos SolosDocumento15 páginasResistência Ao Cisalhamento Dos SolosMarcos HenriqueAinda não há avaliações

- Refrigeração por Adsorção vs Absorção: as diferençasDocumento17 páginasRefrigeração por Adsorção vs Absorção: as diferençasFabyhele PimentelAinda não há avaliações

- Ensaio de Tenacidade À Fratura - KICDocumento8 páginasEnsaio de Tenacidade À Fratura - KICana carolinaAinda não há avaliações

- NBR 9822 - Execução de Tubulações de PVC Rígido para Adutoras e Redes de ÁguaDocumento23 páginasNBR 9822 - Execução de Tubulações de PVC Rígido para Adutoras e Redes de ÁguaPaulo Henrique Silva AlvesAinda não há avaliações

- Resolução de Exercicios - Hidraulica Básica, Porto PDFDocumento41 páginasResolução de Exercicios - Hidraulica Básica, Porto PDFFernanda Garcia57% (7)

- Abnt NBR 5419 2005 - SpdaDocumento48 páginasAbnt NBR 5419 2005 - Spdasylviofeichas100% (1)

- Seção+3 1 +instalações+hidrossanitáriasDocumento26 páginasSeção+3 1 +instalações+hidrossanitáriasAnderson HoffmannAinda não há avaliações

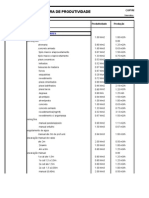

- Produtividade construçãoDocumento16 páginasProdutividade construçãocraudinhoacerAinda não há avaliações

- Manual de peças de reposição lavadora EcoMax900Documento26 páginasManual de peças de reposição lavadora EcoMax900DemetrioMarquesAinda não há avaliações

- SistemasDocumento31 páginasSistemasLucasAinda não há avaliações

- Exercícios - MagnetismoDocumento4 páginasExercícios - MagnetismoLeandro Daros Gama100% (1)

- Variação resistência solo residual gnaisseDocumento8 páginasVariação resistência solo residual gnaisseCesar GodoiAinda não há avaliações

- Comparação entre softwares estruturais Cypecad, Eberick e TQSDocumento102 páginasComparação entre softwares estruturais Cypecad, Eberick e TQSIthalo BuenoAinda não há avaliações

- Comportamento Mecânico MateriaisDocumento28 páginasComportamento Mecânico MateriaisAmelia CostaAinda não há avaliações

- Dimensionamento Trocador de CalorDocumento26 páginasDimensionamento Trocador de CalorHenrique BrunkowAinda não há avaliações

- MT Paredes EficientesDocumento56 páginasMT Paredes EficientesConcept Jr.100% (1)