0% acharam este documento útil (0 voto)

162 visualizações21 páginasProcessos de Conformação de Metais

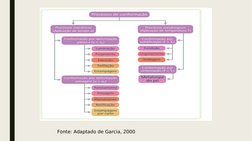

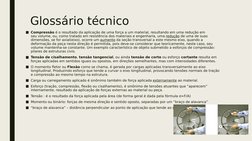

[1] O documento discute processos de conformação de metais, dividindo-os em mecânicos e metalúrgicos. [2] Os processos mecânicos modificam a forma através de forças externas como laminação, e os metalúrgicos usam altas temperaturas como metalurgia do pó. [3] Os processos mecânicos são classificados de acordo com o tipo de esforço aplicado, como compressão direta em forjamento e laminação.

Enviado por

CarlosDireitos autorais

© © All Rights Reserved

Levamos muito a sério os direitos de conteúdo. Se você suspeita que este conteúdo é seu, reivindique-o aqui.

Formatos disponíveis

Baixe no formato PPTX, PDF, TXT ou leia on-line no Scribd

0% acharam este documento útil (0 voto)

162 visualizações21 páginasProcessos de Conformação de Metais

[1] O documento discute processos de conformação de metais, dividindo-os em mecânicos e metalúrgicos. [2] Os processos mecânicos modificam a forma através de forças externas como laminação, e os metalúrgicos usam altas temperaturas como metalurgia do pó. [3] Os processos mecânicos são classificados de acordo com o tipo de esforço aplicado, como compressão direta em forjamento e laminação.

Enviado por

CarlosDireitos autorais

© © All Rights Reserved

Levamos muito a sério os direitos de conteúdo. Se você suspeita que este conteúdo é seu, reivindique-o aqui.

Formatos disponíveis

Baixe no formato PPTX, PDF, TXT ou leia on-line no Scribd