Escolar Documentos

Profissional Documentos

Cultura Documentos

Manual QSB Fiat 3a Edicao Janeiro 2014 PDF

Manual QSB Fiat 3a Edicao Janeiro 2014 PDF

Enviado por

Jarbas MoraesTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Manual QSB Fiat 3a Edicao Janeiro 2014 PDF

Manual QSB Fiat 3a Edicao Janeiro 2014 PDF

Enviado por

Jarbas MoraesDireitos autorais:

Formatos disponíveis

QSB – Quality System Basics FIAT CHRYSLER

Manual QSB – Quality Systems Basics

FIAT CHRYSLER

Conjunto de requisitos específicos para os

fornecedores da FIAT CHRYSLER

3ª Edição: Setembro 2013

Vigência a partir de 01 de Janeiro de 2014

Direitos reservados. Permitida a reprodução, citando a fonte. 1

QSB – Quality System Basics FIAT CHRYSLER

Índice das revisões

Julho 2012

1. Manual QSB: atualização do índice página 3.

2. Apêndice A: invariável em relação à edição Dezembro de 2010.

3. Apêndice B: conteúdo da coluna comentários e orientação para implementação

revisto.

4. Apêndice C: conteúdo novo em substituição ao conteúdo anterior que migrou

para o apêndice D.

5. Apêndice D: recebeu o conteúdo do apêndice C, com revisão das respostas

existentes e inclusão de novas perguntas e respostas.

Agosto 2012

1. Manual:

Corrigidos erros de digitação e referências cruzadas.

Atualizados critérios de pontuação dos requisitos à página 07.

Reformulado formulário de pontuação à página 10, sem alteração de conteúdo.

Eliminadas as referências à FPT (Powertrain Technologies, em função de sua

incorporação pela FIAT CHRYSLER).

2. Apêndice A: atualizados critérios de pontuação dos requisitos no rodapé dos

“checklists”.

3. Apêndice B: refeita repaginação, sem alteração de conteúdo.

4. Apêndice D: atualizado.

Setembro 2013

1. Manual: revisão geral.

2. Apêndice A:

Inserida nova estratégia: Monitoria do QSB.

Estratégia “Metodologia de Análise e Solução de Problemas” foi incorporada à

estratégia “Resposta Rápida”.

Novos requisitos incorporados à estratégia “Gestão da Cadeia de

Suprimentos”.

Todos os requisitos receberam nova redação e alguns foram suprimidos por

constituírem repetição de equivalentes na norma ISO TS 16949.

3. Apêndice B: suprimido, com seu conteúdo incorporado aos requisitos ou ao

Apêndice C - FAQs.

4. Apêndice C: atualizado e passou a ser denominado Apêndice B.

5. Apêndice D: atualizado e passou a ser denominado Apêndice C.

Direitos reservados. Permitida a reprodução, citando a fonte. 2

QSB – Quality System Basics FIAT CHRYSLER

Índice

Página

0. Introdução 04

1. Termos e definições 04

2. Estrutura do QSB – Quality System Basics 05

3. Relacionamento entre requisitos QSB e ISO TS 16949 05

4. Implementação das estratégias do QSB 06

5. Certificação do QSB – Quality System Basics 06

6. Critérios para implantação e certificação do QSB 06

7. Cancelamento da certificação QSB 08

8. Requisitos do QSB 08

Apêndice A – Checklist de Avaliação 09

Apêndice B – Critérios e regras para auditorias e certificação do QSB 21

Apêndice C – FAQs (Frequently Asked Questions) sobre o QSB 23

Direitos reservados. Permitida a reprodução, citando a fonte. 3

QSB – Quality System Basics FIAT CHRYSLER

0 – Introdução:

Os requisitos que fazem parte do presente manual constituem um poderoso conjunto de princípios de

gestão da qualidade destinados a prevenir variabilidades ou falhas de qualidade dos produtos e

serviços, prover tratamento rápido e eficaz para eventuais falhas que ainda venham a ocorrer e evitar

sua repetição nos mesmos produtos e serviços ou em similares.

Parte integrante dos Requisitos Específicos da FIAT CHRYSLER, o QSB – Quality System Basics é

um complemento aos requisitos das normas de sistema de gestão da qualidade, em especial, a Norma

ISO/TS 16949: 2009 (ou versões atualizadas).

O atendimento aos requisitos deste manual é mandatório para todos os fornecedores de materiais

diretos da FIAT CHRYSLER e sua verificação deve atender às condições estipuladas no próprio

manual.

1 – Termos e definições:

Processo operacional: processo executado diretamente sobre o produto, como operações de

produção, controle da qualidade, manuseio e embalagem de produtos, reparações, etc.

Atividades operacionais: são as atividades realizadas dentro dos processos operacionais como

operações de produção, controle da qualidade, manuseio e embalagem de produtos, reparações, etc.

Operador de Produção: profissional que executa atividades operacionais sobre o produto (produção,

inspeção, manuseio e embalagem, reparação, etc.). A denominação varia de empresa para empresa,

mas normalmente engloba os Prensistas, Montadores, Pintores, Operadores de Máquina, Soldadores,

Inspetores da Qualidade, Embaladores e outros afins.

Instrução de Trabalho: também chamada de Procedimento Operacional Padrão, Folha de Trabalho

ou ciclo Operacional, é o documento (ou documentos) que descrevem as tarefas operacionais a serem

realizadas pelos Operadores de Produção.

Controle da qualidade: atividades realizadas sobre o produto ou, eventualmente, sobre o processo,

para assegurar que as suas características respeitam as especificações estabelecidas.

Inspeção totalmente automática: controle da qualidade realizado por equipamento automático, sendo

também automáticos o carregamento e descarregamento do produto, assim como a sua destinação em

caso de não conformidade.

Inspeção automática mista: controle da qualidade realizado por equipamento automático, sendo seu

carregamento e/ou descarregamento e/ou destinação dos produtos eventualmente não conformes

realizados por operador humano.

DAPE (Dispositivo à Prova de Erro) também conhecido como “PokaYoke” ou “ErrorProof”, previne ou

detecta não conformidades de produto impedindo sua continuidade no processo produtivo. Não

confundir com equipamentos de controle da qualidade para inspeção automática.

Gráfico Farol “Q”: é um gráfico que utiliza a forma da letra Q (Qualidade) para apresentar, em gestão

visual, as ocorrências de falhas de qualidade em todos os dias do mês, em estrita correspondência

com as ocorrências do Processo de Resposta Rápida. As ocorrências internas são destacadas na cor

amarela e as externas na cor vermelha. Os dias sem falhas significativas de qualidade são marcados

em verde.

Material não conforme: todo e qualquer material, em lotes ou produtos individuais, que apresentam

(ou suspeitos de apresentar) algum tipo de desconformidade aos requisitos (especificações), incluindo

materiais sem identificação ou sem uma definição clara do estado de transformação e/ou controle.

FAQs (Frequently Asked Questions): perguntas mais frequentes.

Direitos reservados. Permitida a reprodução, citando a fonte. 4

QSB – Quality System Basics FIAT CHRYSLER

2 - Estrutura do QSB – Quality System Basics:

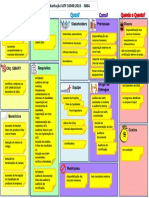

O QSB é composto por 56 requisitos, agrupados em 11 estratégias divididas em 3 grupos focais,

conforme figura abaixo:

QUANTIDADE DE

GRUPO FOCAL ESTRATÉGIA

REQUISITOS

1. Monitoria e Aplicação do QSB 5

2. Trabalho Padronizado 5

3. Treinamento Padronizado do Operador 7

4. Redução de Riscos 4

PREVENÇÃO

5. Verificação Dispositivos à Prova de

4

Erro

6. Auditorias Escalonadas 8

7. Gestão da Cadeia de Fornecimento 4

8. Processo de Resposta Rápida 7

CORREÇÃO 9. Controle de Produtos Não Conformes 5

10. C.A.R.E. 3

APRENDIZADO 11. Lições Aprendidas 4

Tabela 1 – Conjunto das estratégias QSB

3 – Relacionamento entre requisitos QSB e ISO TS 16949:2009

As estratégias que compõem o QSB – Quality System Basics são inter-relacionadas e cada uma

delas possui correspondência com um ou mais requisitos da norma ISO TS 16949:

ESTRATÉGIAS QSB ISO TS 16949

Governança da Aplicação do QSB 5.1, 5.2 e 5.6 Responsabilidade da direção

8.2 Monitoria e medição

Trabalho Padronizado 7.3.3.2 Projeto do processo produtivo

Treinamento Padronizado do 6.2.2 Treinamento / competências

Operador MMMMMMMM

Redução de Riscos 8.5.3 Ação preventiva

Verificação Dispositivos à Prova 7.3.3.2 e 8.5.2.2 Projeto do processo produtivo /

de Erro implementação de “error-proof”

Gestão da Cadeia de Suprimentos 7.4 Aquisição

Auditorias Escalonadas 5.1 e 8.2.2 Comprometimento da direção / Auditoria

MMMMM interna

Resposta Rápida 8.2.1 e 8.5.2 Satisfação do cliente e ação corretiva

Controle de Produtos Não 8.3 Controle de produto NC

Conforme MMMMMMMMM

C.A.R.E. (Customer Acceptance 8.2.3, 8.2.4 e 8.5.2 Monitoramento processo/ produto

Review&Evaluation) MMMMMMM

Lições Aprendidas 8.4 e 8.5.1 Análise de dados e melhoria continua

Tabela 2 – Correspondência entre os requisitos QSB e ISO TS 16949

Direitos reservados. Permitida a reprodução, citando a fonte. 5

QSB – Quality System Basics FIAT CHRYSLER

4 – Implementação das estratégias do QSB:

O fornecedor é livre para implementar o QSB da forma como lhe convier, desde que os requisitos do

presente manual sejam atendidos. É altamente recomendável que o início de implementação se apoie

no treinamento adequado da população envolvida, especialmente dos profissionais responsáveis por

implantar e operacionalizar as estratégias. É também recomendável que a alta direção e gerencia da

empresa receba treinamento sobre os requisitos, mesmo que de forma sintética. A FIAT CHRYSLER

credencia entidades de treinamento no mercado para ministrar estas atividades.

Os departamentos diretamente participantes na implementação e operacionalização do QSB são,

tipicamente, Manufatura, Controle da Qualidade e Engenharia do Processo. Os demais departamentos

atuam de forma complementar.

A experiência tem demonstrado que o melhor caminho para a implementação do QSB com sucesso

passa pelas fases indicadas na seção 6 – Critérios para implantação e certificação do QSB – Quality

System Basics.

Em nenhum momento é exigido que o QSB seja uma parte distinta do sistema da qualidade do

fornecedor. Ao contrário, tendo em vista seu caráter proativo e dinâmico e sua estreita relação com as

normas de sistema da qualidade vigentes, é interessante e organizacionalmente produtivo que os

requisitos do QSB sejam parte integrante da documentação e da operacionalização do sistema da

qualidade da organização.

5 – Certificação do QSB – Quality System Basics:

Para oferecer ao sistema FIAT CHRYSLER garantia de efetividade na implementação e

operacionalização do QSB, é exigido que o mesmo supere um processo de certificação, segundo

critérios definidos no presente manual – ver Apêndice B.

A auditoria de certificação pode ser conduzida pela FIAT CHRYSLER ou entidades por ela

credenciadas e agindo em seu nome. A concessão do certificado é de exclusiva responsabilidade da

FIAT CHRYSLER, assim como seu eventual cancelamento.

6 – Critérios para implantação e certificação do QSB – Quality System Basics:

Os novos fornecedores têm um prazo de 12 (doze) meses após o início de fornecimento para obter a

certificação QSB. Vencido este prazo, a eventual não obtenção da certificação constitui-se em falta

grave, configurando o não atendimento de requisitos específicos do cliente e podendo provocar a

descontinuidade dos negócios ou, no mínimo, o bloqueio de novos negócios.

O processo de implementação e certificação do QSB passa pelas seguintes etapas:

RESPON

ETAPAS SEQ ATIVIDADES

SÁVEL

1 Realização de atividades de capacitação

Implementação Fornecedor

2 Planejamento e implementação das

estratégias QSB

Entidade

3 Capacitação e certificação de Auditor(es)

credenciada pela

Interno(s) QSB

Auto FIAT CHRYSLER

Certificação 4 Realização de auditoria interna inicial

Elaboração e implementação eventual plano Fornecedor

5

de adequação (remoção lacunas)

Entidade auditora

6 Realização de auditoria QSB de segunda

(FIAT CHRYSLER

parte

ou credenciado)

Certificação

7 Elaboração e implementação de eventual Fornecedor

plano de adequação (remoção lacunas)

8 Recomendação para certificação Entidade auditora

Direitos reservados. Permitida a reprodução, citando a fonte. 6

QSB – Quality System Basics FIAT CHRYSLER

9 Validação da recomendação em função dos FIAT CHRYSLER e

...certificação resultados de qualidade Fornecedor

10 Emissão do certificado FIAT CHRYSLER

Monitoria da adequada e continuada

operacionalização do QSB (inclusive

11 FIAT CHRYSLER

auditorias de manutenção) e do desempenho

/Fornecedor/

qualitativo do fornecedor

Entidade Auditora

Eventual cancelamento do certificado, em FIAT CHRYSLER

Monitoria caso de resultado negativo no monitoramento

12

acima (ver seção 7 – Cancelamento da

Certificação QSB)

Fornecedor/ FIAT

13 Eventual recertificação QSB, caso ocorra o CHRYSLER /

cancelamento acima

Entidade Auditora

Tabela 3 – Etapas de implantação e certificação do QSB

Portanto, a certificação do QSB ocorre após a obtenção da recomendação na auditoria de certificação,

conduzida segundo técnicas padrão de auditoria e utilizando o referencial avaliatório apresentado no

Apêndice A – Checklist de Avaliação, e uma análise conjunta do desempenho qualitativo do

fornecedor junto ao cliente FIAT CHRYSLER, conduzida por ambos. Para novos fornecedores que

obtenham a recomendação para certificação antes do início do fornecimento, a análise acima é

dispensada por razões óbvias.

A recomendação para certificação ocorre quando são obtidas:

1) Pontuação total mínima de 94 em 100 pontos possíveis e

2) Nota mínima 3 em cada requisito presente no “check-list”.

Cada requisito é pontuado de acordo com os critérios apresentados na tabela abaixo:

PONTUAÇÃO GRAU DE ATENDIMENTO

0 Requisito não atendido: não existem atividades que atendam ao requisito.

Requisito não atendido, mas com planejamento adequado para

atendimento: existe um plano para implementação, com definição clara de

1 etapas, responsabilidades e conteúdo. Aplicação piloto em áreas restritas é

classificada nesta pontuação.

Requisito atendido, mas com lacunas de aplicação: neste caso, o requisito é

atendido com atividades adequadas, mas existem lacunas (falhas) na aplicação.

2 Exemplos: 1) reuniões de resposta rápida que ocorrem, mas não seguem a

frequência diária estabelecida; 2) Treinamento padronizado realizado, com

falhas na padronização; 3) requisitos atendidos com falhas repetidas.

Requisito atendido, mas com lacunas de abrangência: o requisito é

plenamente atendido, em partes significativas dos processos da organização.

Exemplo: 1) Trabalho Padronizado implementado nas principais linhas de

3 produção, mas ainda não em todas; 2) Auditorias Escalonadas que ainda não

cobrem todos os processos pertinentes. A pontuação 3 configura uma

implementação gradual, consistente e significativa do requisito nos processos

interessados.

Requisito atendido de forma eficaz (sem lacunas) e em todos os processos

4 pertinentes (abrangente)

Tabela 4 – Critérios de pontuação em função do grau de atendimento

Direitos reservados. Permitida a reprodução, citando a fonte. 7

QSB – Quality System Basics FIAT CHRYSLER

As pontuações individuais das estratégias não devem ser comparadas entre si, pois as mesmas variam

em função da quantidade de requisitos. Cada estratégia possui um peso próprio para composição da

pontuação total, conforme a seguinte tabela:

ESTRATÉGIA PESO

Monitoria da Aplicação do QSB 10

Trabalho Padronizado 9

Treinamento Padronizado do Operador 9

Redução de Riscos 9

Verificação Dispositivos à Prova de Erro 9

Gestão da Cadeia de Suprimentos 9

Auditoria Escalonada 9

Resposta Rápida 9

Controle de Produtos Não Conformes 9

C.A.R.E. 9

Lições Aprendidas 9

TOTAL 100

Tabela 5 – Peso de cada estratégia na pontuação global

7 – Cancelamento da certificação QSB – Quality System Basics:

A concessão da certificação QSB demonstra o reconhecimento, por parte da FIAT CHRYSLER, da

capacidade do fornecedor em atender, de forma adequada e continuada, aos requisitos do referencial

avaliatório e, como consequência, proporcionar resultados qualitativos satisfatórios para as

organizações e seus clientes.

O cancelamento da certificação se dá quando as situações abaixo ocorrerem, concomitantemente ou

não:

1) Deterioração na aplicação das estratégias QSB, colocando em risco o desempenho

qualitativo da organização. Esta situação pode ser detectada nas auditorias internas da

própria organização e/ou auditorias externas de manutenção (ou a não realização de uma

ou mais das modalidades acima dentro dos prazos previstos) – ver Apêndice B.

2) Deterioração do desempenho qualitativo da organização, medido pelos indicadores do

cliente.

Em ambas as situações, o cancelamento da certificação somente ocorrerá se não houver, por parte do

Fornecedor, a adoção de ações rápidas e adequadas para retomar a plena eficácia do QSB, em prazos

concordados com a FIAT CHRYSLER.

A obtenção da recertificação ocorre percorrendo-se as mesmas etapas para a obtenção da primeira

certificação, conforme exposto na seção 6 – Critérios para implantação e certificação do QSB.

8 - Requisitos QSB – Quality System Basics

Cada uma das onze estratégias QSB possui um propósito (denominado intenção estratégica) traduzido

em requisitos que definem como a organização deve estruturar determinadas atividades para atender

ao respectivo propósito. Nas próximas páginas, são apresentados os seguintes apêndices:

1. O Apêndice A – Checklist de Avaliação é o instrumento utilizado para descrever os requisitos

do QSB e, ao mesmo tempo, permitir a sua avaliação (referencial avaliatório).

2. O Apêndice B - Critérios e regras para auditorias e certificação do QSB, contém os critérios

para as auditorias internas e externas e formação de auditores.

3. Eventuais dúvidas e conflitos interpretativos devem ser dirimidos através de consulta ao

Apêndice C – FAQs (Frequently Asked Questions), além de bom-senso, boa vontade e,

principalmente, pela observância da intenção por trás de cada estratégia. As respostas contidas

neste apêndice possuem força de complementaridade aos requisitos.

Direitos reservados. Permitida a reprodução, citando a fonte. 8

QSB – Quality System Basics FIAT CHRYSLER

Apêndice A – Checklist de Avaliação

Direitos reservados. Permitida a reprodução, citando a fonte. 9

QSB – Quality System Basics FIAT CHRYSLER

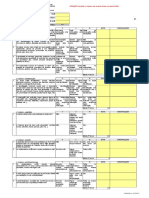

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATÉGIA REQUISITOS EVIDÊNCIAS PONTOS STATUS

Auditores internos devem ser capacitados de acordo com modalidades

Disponibilidade dos certificados

1.1 definidas e em quantidade compatível com a dimensão e complexidade da 4 G

dos auditores internos

organização.

Programa de realização das

Auditorias internas devem ser realizadas com frequência mínima semestral, auditorias internas e relatórios

1.2 4 G

cobrindo todos os processos e áreas pertinentes. das auditorias internas

MONITORIA DA realizadas

APLICAÇÃO DO QSB

Planos de adequação aptos a eliminar as lacunas apontadas nas auditorias

1 Intenção estratégica: 1.3

internas devem ser elaborados e implementados.

Planos de adequação 4 G

Assegurar a correta aplicação,

monitoria e sustentação das

estratégias. Indicadores aptos a mensurar a aplicação e eficácia das estratégias do QSB Indicadores relacionados às

1.4 4 G

devem ser definidos e compilados. estratégias do QSB

Reuniões mensais conduzidas pela alta direção devem ser realizadas para

monitorar e avaliar a eficácia de aplicação das estratégias, mediante análise

Programação das reuniões e

1.5 do resultado das auditorias internas e externas, indicadores finalísticos (KPI) 4 G

atas das reuniões realizadas

e os indicadores definidos no requisito 1.4, assim como os respectivos planos

de ação decorrentes..

PONTUAÇÃO GRAU DE ATENDIMENTO TOTAL PONTOS 20

0 Requisito não atendido

1 Requisito não atendido, mas com planejamento adequado para atendimento

2 Requisito atendido, mas com lacunas de aplicação

3 Requisito atendido, mas com lacunas de abrangência

4 Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

Direitos reservados. Permitida a reprodução, citando a fonte. 10

QSB – Quality System Basics FIAT CHRYSLER

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATÉGIA REQUISITOS EVIDÊNCIAS PONTOS STATUS

Documentação técnica de processo

As atividades operacionais devem ser padronizadas (fluxo e layout dos

com as informações necessárias

processos, definição de parâmetros, plano de inspeção/ auditoria, como

2.1 para realização das atividades 4 G

fazer, quem, etc.) e formalizadas em documentação técnica de processo com

operacionais, com facilidade de

facilidade de acesso e consulta na área operacional.

acesso e consulta pelos usuários.

As Instruções de Trabalho contendo a descrição das atividades realizadas ITs disponíveis nos respectivos

pelos Operadores de Produção devem ser disponibilizadas no respectivo postos de trabalho, de fácil acesso,

2.2 4 G

TRABALHO posto de trabalho, com facilidade de acesso, consulta e interpretação pelos consulta e interpretação pelos

PADRONIZADO usuários. usuários (Operadores de Produção).

As operações de controle da qualidade devem ser estruturadas de forma a

Planos de controle cobrindo de

assegurar a conformidade absoluta das características-chave sobre 100%

Intenção estratégica: forma adequada todas as

dos produtos liberados para envio ao cliente. Dispositivos à prova de erro

Garantir que as atividades 2.3 características do produto, com 4 G

(PokaYoke, ErrorProof, etc.) ou meios de inspeção automática devem ser

2 realizadas diretamente sobre o aplicados prioritariamente e sempre que as características técnicas o

ênfase na eficácia dos controles

produto sejam planejadas, sobre as características-chave.

permitirem. Não é admitido controle por amostragem (auditoria de produto).

formatadas e padronizadas,

Uma estrutura adequada de supervisão deve estar disponível em todos os

permitindo a obtenção de Estruturação das funções de

turnos de trabalho, de forma a assegurar que as atividades operacionais

resultados uniformes, liderança operacional, em especial a

2.4 sejam realizadas respeitando rigorosamente quanto disposto na 4 G

adequados e previsíveis. relação quantidade Operadores de

documentação técnica de processo e que os Operadores de Produção

Produção/Líder

sempre tenham apoio e orientação adequadas.

A padronização operacional deve ser objeto de melhoramento contínuo, Registro de melhorias do trabalho

mediante a utilização de ferramentas proativas de melhoria (Ex.: Kaizen, padronizado e cruzamento com

2.5 Grupos de Melhoria), além das melhorias reativas em função de falhas dados do processo de Resposta 4 G

ocorridas (Ex.: Processo de Resposta Rápida, análise diária dos refugos) e Rápida e Redução de Riscos, dentre

possibilitando a contribuição dos Operadores de Produção. outras estratégias.

PONTUAÇÃO GRAU DE ATENDIMENTO TOTAL PONTOS 20

0 Requisito não atendido

1 Requisito não atendido, mas com planejamento adequado para atendimento

2 Requisito atendido, mas com lacunas de aplicação

3 Requisito atendido, mas com lacunas de abrangência

4 Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

Direitos reservados. Permitida a reprodução, citando a fonte. 11

QSB – Quality System Basics FIAT CHRYSLER

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATÉGIA REQUISITOS EVIDÊNCIAS PONTOS STATUS

Competências (conhecimentos e habilidades) necessárias para as funções de Documento relacionando

Operadores de Produção e demais profissionais que executam atividades operacionais competências necessárias

3.1 4 G

devem ser definidas e descritas, sendo referência para a estruturação das atividades de (matriz de competência,

recrutamento e treinamento. descrição de cargo, etc.)

Sistemática padronizada de treinamento para novos Operadores de Produção, para

Descrição da sistemática de

Operadores veteranos em novas operações e para reciclagem de Operadores veteranos

3.2 treinamento, inclusive dos 4 G

deve ser definida (conteúdo, método, sequência, duração, etc.) e instrutores devem ser

instrutores

capacitados na aplicação desta sistemática.

TREINAMENTO

PADRONIZADO DO Operadores de Produção recém contratados (ou veteranos em nova operação) devem

Registros de treinamento,

3.3 ser treinados pela sistemática apropriada e por instrutores devidamente capacitados na 4 G

OPERADOR aplicação desta sistemática, com registros adequados.

inclusive dos instrutores

Intenção estratégica: Operadores de Produção veteranos afastados das operações para as quais já tenham

3 Desenvolvimento de atividades 3.4 sido treinados, por um período superior a 3 meses, devem ser reciclados pela sistemática Registros de treinamento, 4 G

padronizadas de capacitação apropriada e por instrutores capacitados na aplicação desta sistemática, com registros inclusive dos instrutores

adequados.

de Operadores de Produção,

assegurando as bases para a A aplicação de treinamento padronizado deve ser seguida de monitoria adequada pela

realização correta de suas 3.5 supervisão imediata ou por instrutores claramente identificados e por períodos definidos, Registros de monitoria 4 G

atividades. com intensidade maior nas primeiras horas (ou dias) de operação .

A presença de Operadores de Produção em treinamento deve ser notificada às Uniformes diferenciados,

3.6 operações posteriores, alertando sobre a maior possibilidade de ocorrência de erros identificação nas etiquetas do 4 G

operacionais por parte destes. produto ou embalagens, etc.

A habilitação de Operadores de Produção deve ser indicada para cada operação (matriz

Matriz de flexibilidade,

3.7 de polivalência, flexibilidade ou equivalente) e esta informação deve encontrar-se 4 G

polivalência ou equivalente

disponível na área operacional.

PONTUAÇÃO GRAU DE ATENDIMENTO TOTAL PONTOS 28

0 Requisito não atendido

1 Requisito não atendido, mas com planejamento adequado para atendimento

2 Requisito atendido, mas com lacunas de aplicação

3 Requisito atendido, mas com lacunas de abrangência

4 Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

Direitos reservados. Permitida a reprodução, citando a fonte. 12

QSB – Quality System Basics FIAT CHRYSLER

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATÉGIA REQUISITOS EVIDÊNCIAS PONTOS STATUS

Atividades de elaboração, atualização e revisão de PFMEA devem ser

implementadas, com lógica de agrupamento de produtos homogêneos ou Existência de PFMEAs que

4.1 processos produtivos homogêneos e cobrindo todos os processos cubram todos os produtos e 4 G

operacionais. Processos ou produtos específicos devem ter sua PFMEA processos operacionais.

específica.

REDUÇÃO DE RISCOS

Programa de reuniões de

Intenção estratégica: elaboração/revisão PFMEA,

Robustecimento dos registros de reuniões das

As PFMEAs devem ser elaboradas e revisadas por equipe(s)

processos produtivos e 4.2 equipes multidisciplinares. 4 G

multifuncional(is) capacitada(s) na metodologia.

Registros de atividades de

relacionados, através da

treinamento na metodologia

4 aplicação sistemática da PFMEA

metodologia PFMEA,

prevenindo a ocorrência (ou

repetição) de falhas. Planos de ação devem ser elaborados e executados para atuação sobre os Planos de ação consistentes e

4.3 4 G

modos de falha com índices de ocorrência e detectabilidade inadequados. realizados

Referência: Manual FMEA

AIAG

A PFMEA deve ser imediatamente revisada na(s) operação(ões) e/ou

características diretamente relacionadas com falhas de qualidade tratadas no Cruzamento de dados com o

4.4 4 G

Processo de Resposta Rápida. Esta revisão deve suportar o processo de Processo de Resposta Rápida

resolução do problema em questão.

PONTUAÇÃO GRAU DE ATENDIMENTO TOTAL PONTOS 16

0 Requisito não atendido

1 Requisito não atendido, mas com planejamento adequado para atendimento

2 Requisito atendido, mas com lacunas de aplicação

3 Requisito atendido, mas com lacunas de abrangência

4 Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

Direitos reservados. Permitida a reprodução, citando a fonte. 13

QSB – Quality System Basics FIAT CHRYSLER

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATÉGIA REQUISITOS EVIDÊNCIAS PONTOS STATUS

Os dispositivos à prova de erro devem fazer parte de um cadastro que

5.1 Cadastro dos dispositivos 4 G

permita a sua monitoração (similar aos meios de controle convencionais).

VERIFICAÇÃO Os dispositivos à prova de erro devem ter sua presença e funcionamento

verificados a cada início de turno, de forma sistemática e com registro. Estas

DISPOSITIVOS À verificações também devem ser realizadas no início e fim de produção de Instruções para verificação e

5.2 4 G

PROVA DE ERRO lotes (havendo troca do DAPE e quando não houver coincidência com o início registros

de turno) e no fim do turno antes de paradas prolongadas (férias, feriados

prolongados, etc.).

5 Intenção estratégica:

Assegurar que os dispositivos

Ações de reação devem ser claramente definidas para a eventualidade de Documento que formaliza as

à prova de erro estejam 5.3 4 G

resultado negativo na verificação. ações de reação

funcionando adequadamente e

sendo utilizados de forma

Cruzamento de dados de

eficaz

O procedimento de gestão de produtos não conformes deve ser aplicado para resultado negativo da

5.4 tratar a produção suspeita (produtos produzidos após a última verificação verificação com rastreamento 4 G

positiva), na eventualidade de resultado negativo na verificação. de aplicação de tratamento

sobre produtos não conformes

PONTUAÇÃO GRAU DE ATENDIMENTO TOTAL PONTOS 16

0 Requisito não atendido

1 Requisito não atendido, mas com planejamento adequado para atendimento

2 Requisito atendido, mas com lacunas de aplicação

3 Requisito atendido, mas com lacunas de abrangência

4 Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

Direitos reservados. Permitida a reprodução, citando a fonte. 14

QSB – Quality System Basics FIAT CHRYSLER

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATÉGIA REQUISITOS EVIDÊNCIAS PONTOS STATUS

Cada Operador de Produção deve realizar verificações em seu posto de trabalho no início do

respectivo turno, mediante checklist apto a verificar a adequação da padronização operacional Registro da regularidade da

6.1 4 G

(presença e disponibilidade dos elementos de padronização: Instruções de Trabalho, recipientes de auditoria

destinação dos produtos, marcadores, etiquetas, meios de controle, dispositivos, etc.).

AUDITORIAS

Cada Líder de Produção (chefe imediato dos Operadores de Produção) deve realizar uma verificação

ESCALONADAS

diária em, pelo menos, um posto de trabalho de sua área, mediante checklist próprio e apto a Registro da regularidade da

6.2 verificar a adequação da padronização operacional (presença e disponibilidade dos elementos de auditoria, resultados e 4 G

Intenção estratégica: padronização), a correta execução da operação pelo Operador de Produção e a realização das eventuais planos de correção

Garantia da disciplina auditorias do Operador.

operacional através da Cada Supervisor de Produção (chefe imediato dos Líderes de Produção) deve realizar uma

verificação em cascata e no verificação semanal em, pelo menos, um posto de trabalho de sua área, mediante checklist próprio e Registro da regularidade da

âmbito da produção, da correta 6.3 apto a verificar a adequação da padronização operacional (presença e disponibilidade dos elementos auditoria, resultados e 4 G

execução das atividades de padronização), a correta execução da operação pelo Operador de Produção e a realização das eventuais planos de correção

operacionais de acordo com os auditorias do(s) Líder(es).

padrões definidos. O Gerente de Produção (chefe imediato dos Supervisores de Produção) deve realizar uma

verificação mensal em, pelo menos, um posto de trabalho da empresa, mediante checklist próprio e Registro da regularidade da

Notas: 6.4 apto a verificar a adequação da padronização operacional (presença e disponibilidade dos elementos auditoria, resultados e 4 G

6 1) as frequências de padronização), a correta execução da operação pelo Operador de Produção e a realização das eventuais planos de correção

estabelecidas nos requisitos auditorias do(s) Supervisor(es).

de 6.1 a 6.5 devem ser A alta direção (ou um de seus membros) deve realizar uma verificação trimestral em, pelo menos, um

Registro da regularidade da

entendidas como mínimas. posto de trabalho da empresa, mediante checklist próprio e apto a verificar a adequação da

6.5 auditoria, resultados e 4 G

2) os níveis hierárquicos padronização operacional (presença e disponibilidade dos elementos de padronização), a correta

eventuais planos de correção

estabelecidos nos requisitos execução da operação pelo Operador de Produção e a realização das auditorias do Gerente.

6.1 a 6.5 se referem a uma Ações de reação de primeiro nível (ação do Operador de Produção) devem ser claramente definidas

Documento que formaliza as

empresa típica. Adaptações 6.6 para a eventual ocorrência de não conformidades detectadas pelos Operadores de Produção, 4 G

ações de reação

devem ser feitas em função da permitindo o início da jornada sem riscos operacionais.

realidade organizacional de

Não conformidades encontradas nas auditorias devem ser solucionadas de imediato quando

cada empresa, respeitando o

6.7 apresentarem impacto direto sobre aspectos de qualidade do produto ou segurança do Operador de Planos de ação 4 G

princípio da participação de

Produção ou, quando pertinente, planos de ação devem ser elaborados em prazos adequados.

toda a hierarquia da produção.

Não conformidades encontradas devem ser objeto de verificação de abrangência ("onde mais pode Comprovantes de realização de

6.8 4 G

estar ocorrendo a mesma não conformidade?") no âmbito de atuação do auditor. verificação de abrangência

Direitos reservados. Permitida a reprodução, citando a fonte. 15

QSB – Quality System Basics FIAT CHRYSLER

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATÉGIA REQUISITOS EVIDÊNCIAS PONTOS STATUS

Uma estrutura de Engenharia de Qualidade Fornecedores (ou similar) deve

ser implementada, com dimensionamento quantitativo e qualitativo do quadro Demonstração da estrutura de

7.1 4 G

de profissionais adequado à dimensão e complexidade da cadeia de EQF

fornecedores.

GESTÃO DA CADEIA

DE SUPRIMENTOS Os fornecedores devem ser divididos em classes de importância, em função

Apresentação dos critérios e

da criticidade e complexidade dos produtos, do volume de negócios e outros

7.2 da classificação dos 4 G

Intenção estratégica: aspectos críticos como localização geográfica, automotivo/não automotivo,

fornecedores

especialista classe mundial, etc.

Sistematizar um

7 gerenciamento adequado da

Os requisitos para fornecedores devem possuir grau de profundidade, rigor e

cadeia de suprimentos

extensão compatíveis com o grupo de importância ao qual pertence o

(fornecedores) pelo critério de Demonstração dos requisitos

7.3 fornecedor. O atendimento aos requisitos do QSB FIAT CHRYSLER Tier 2 4 G

importância, assegurando a ou grupos de requisitos

deve ser uma exigência para os fornecedores classificados como mais

competência sistêmica ao importantes.

longo da mesma.

As atividades de assistência, auditoria, avaliação de desempenho e atuação

Apresentação dos critérios de

7.4 sistemática devem possuir grau de profundidade, rigor e extensão 4 G

atuação

compatíveis com o grupo de importância ao qual pertence o fornecedor.

PONTUAÇÃO GRAU DE ATENDIMENTO TOTAL PONTOS 16

0 Requisito não atendido

1 Requisito não atendido, mas com planejamento adequado para atendimento

2 Requisito atendido, mas com lacunas de aplicação

3 Requisito atendido, mas com lacunas de abrangência

4 Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

Direitos reservados. Permitida a reprodução, citando a fonte. 16

QSB – Quality System Basics FIAT CHRYSLER

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATÉGIA REQUISITOS EVIDÊNCIAS PONTOS STATUS

Critérios devem ser definidos para identificar quais problemas de qualidade são

significativos (critérios de entrada no processo de resposta rápida), ocorridos interna ou

externamente (no cliente). Minimamente, devem ser incluídas as reclamações de cliente,

8.1 Formalização dos critérios 4 G

elevação anormal dos índices internos de refugo e retrabalho, elevação anormal das

falhas em garantia, ocorrência de novas modalidades de falhas e as falhas ocorridas na

auditoria CARE e nas auditorias de características Report - ver requisito 10.2.

Uma reunião multifuncional sob a coordenação do Gerente da Produção e com

participantes com poder de decisão deve ser realizada diariamente, para recepção e Atas ou relatórios da reunião,

8.2 4 G

encaminhamento de problemas significativos de qualidade ocorridos desde a última com data e lista participantes

PROCESSO DE reunião, seguida da monitoria dos problemas anteriores ainda em aberto.

RESPOSTA RÁPIDA As falhas de qualidade tratadas no Processo de Resposta Rápida devem ser inseridas

8.3 em um formulário de rastreamento que, além de indicar quais ações tomar, permita o Formulário de rastreamento 4 G

Intenção estratégica: acompanhamento diário da evolução das ações definidas.

Proporcionar atuação

Para o tratamento de falhas de qualidade de maior complexidade, o Processo de Exemplos concretos de

8 diferenciada e imediata (senso

8.4 Resposta rápida deve ser suportado por equipes e/ou profissionais especializados em ativação de MASP para 4 G

de urgência e poder de metodologias de resolução de problemas. problemas mais complexos.

decisão) sobre falhas

O tratamento de falhas de qualidade deve explorar a necessidade de aplicar outras

significativas de qualidade Cruzamento de dados destas

8.5 estratégias do QSB, especialmente CARE, Gestão de Produtos Não Conformes e 4 G

internas e externas estratégias

Redução de Riscos.

(reclamações de clientes) As falhas de qualidade devem ser divulgadas nas respectivas áreas operacionais,

Observação e entrevistas na

8.6 mediante a atualização do "Gráfico Farol Q" (ou similar), além de outras formas de 4 G

área operacional

divulgação.

O tratamento de uma falha de qualidade no processo de resposta rápida deve ser

considerado concluído apenas quando:

1) Sua(s) causa(s) tenha(m) sido identificada(s) e

8.7 2) As ações resolutivas tenham sido definidas e implementadas ou, em caso de Formulário de rastreamento 4 G

impossibilidade de implementação imediata, ações temporárias/excepcionais consistentes

e robustas tenham sido adotadas para prevenir o envio de produtos com falhas ao

cliente.

Direitos reservados. Permitida a reprodução, citando a fonte. 17

QSB – Quality System Basics FIAT CHRYSLER

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATÉGIA REQUISITOS EVIDÊNCIAS PONTOS STATUS

Regras devem ser estabelecidas para disposição imediata de materiais

declarados não conformes (fora de especificações, suspeitos, sem

identificação, impedidos, etc.). Quando a detecção de materiais não

9.1 conformes ocorre no processo operacional, devem ser disponibilizadas 4 G

condições para sua imediata retirada do fluxo operacional e segregação

(recipientes próprios e próximos aos postos de trabalho ou soluções

equivalentes).

Os materiais não conformes devem ser identificados pela utilização de cores:

GESTÃO DE 1) Amarela para materiais suspeitos, em análise, aguardando

definições/reparações ou qualquer outra causa de impedimento de uso;

PRODUTOS NÃO Sistema de identificação

9.2 2) Vermelha para materiais definidos como refugo. 4 G

CONFORMES (etiquetas, embalagens,...)

Os materiais identificados pela cor amarela devem ser manuseados,

movimentados e armazenados com os mesmos cuidados dedicados aos

Intenção estratégica: materiais normais.

Assegurar a correta

9 identificação, movimentação,

Os materiais retirados do fluxo produtivo para qualquer finalidade (análise,

controle, demonstração, reparação, etc.) devem ser identificados de maneira Sistema de identificação

segregação, guarda e 9.3 4 G

precisa, especialmente quanto à operação na qual se encontravam e em qual (etiquetas, embalagens,...)

rastreamento dos materiais operação deverão ser reintroduzidos e/ou qual a sua destinação seguinte.

não conformes, prevenindo

Toda ocorrência de não conformidade de materiais (exceto as não

eventual destinação

conformidades fisiológicas dos processos, isto é, refugos e retrabalhos

inadequada e utilização

rotineiros) deve ser gerenciada mediante a aplicação de planilha de

indevida. 9.4 contenção e destinação, apta a registrar a respectiva ocorrência, Planilhas utilizadas 4

quantidades envolvidas, rastreamento realizado, destinação final dos

materiais e fechamento da ocorrência por profissional autorizado conforme

procedimento (ver ISO 9001:2008 - seção 8.3).

Os materiais não conformes devem ser transferidos imediatamente (ou com

Existência de área de

frequência mínima diária quando se tratar de não conformidades fisiológicas

segregação identificada,

9.5 dos processos, isto é, refugos e retrabalhos rotineiros) para uma área 4 G

protegida e com controle de

específica devidamente identificada, protegida e com acesso restrito, até que

acesso

sua destinação final seja decidida e aplicada.

Direitos reservados. Permitida a reprodução, citando a fonte. 18

QSB – Quality System Basics FIAT CHRYSLER

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATÉGIA REQUISITOS EVIDÊNCIAS PONTOS STATUS

C.A.R.E (Customer Produtos com falha(s) de qualidade significativa(s) tratada(s) no Processo de

Acceptance Review Resposta Rápida devem ser submetidos a auditoria 100% sobre a(s)

característica(s) objeto das falhas imediatamente após a adoção de ações

and Evaluation) resolutivas de qualquer natureza (contenção/ temporárias/ definitivas), afim

Registro de aplicação da

auditoria CARE e cruzamento

de assegurar a eficácia de tais ações. A duração mínima desta modalidade de

Intenção estratégica: 10.1 com as planilhas de 4 G

auditoria é de 10000 peças ou 30 dias, o que ocorrer primeiro. Esta

rastreamento do Processo de

Assegurar que eficácia das modalidade de auditoria deve ser aplicada após toda e qualquer atividade

Resposta Rápida.

ações aplicadas no Processo operacional realizada sobre o produto (inclusive de inspeção), exceto quando

de Resposta Rápida seja a característica interessada somente possa ser verificada em etapas

intermediarias.

validada internamente e não no

10 cliente, mediante a realização A eventual detecção de produtos não conformes na auditoria (limitadamente Registro de aplicação da

de auditoria 100% por tempo à(s) falha(s) objeto da auditoria) deve provocar a imediata revisão das ações auditoria CARE e cruzamento

limitado. 10.2 adotadas no Processo de Resposta Rápida pela inserção ou reinserção do com as planilhas de 4 G

item neste processo, assim como o zeramento da contagem de peças ou rastreamento do Processo de

Obs.: a auditoria CARE não tempo na auditoria. Resposta Rápida.

tem o objetivo de filtrar Critérios de exclusão na aplicação desta modalidade de auditoria devem ser

produtos defeituosos, e sim formalizados internamente tendo em vista que, em alguns casos, a auditoria

confirmar que os produtos 10.3 não é aplicável (falhas ocultas, falhas cuja verificação depende de Critérios formalizados. 4 G

estejam devidamente corrigidos equipamentos específicos não disponíveis, ação resolutiva robusta tipo

após a ocorrência de falhas. adoção de DAPE).

PONTUAÇÃO GRAU DE ATENDIMENTO TOTAL PONTOS 12

0 Requisito não atendido

1 Requisito não atendido, mas com planejamento adequado para atendimento

2 Requisito atendido, mas com lacunas de aplicação

3 Requisito atendido, mas com lacunas de abrangência

4 Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

Direitos reservados. Permitida a reprodução, citando a fonte. 19

QSB – Quality System Basics FIAT CHRYSLER

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATÉGIA REQUISITOS EVIDÊNCIAS PONTOS STATUS

O fechamento do tratamento de falhas significativas de qualidade no

Processo de Resposta Rápida deve explorar a modalidade de incorporação Exame de fechamento de

11.1 pela organização do conhecimento desenvolvido/adquirido neste processo, falhas no Processo de 4 G

prevenindo a repetição futura destas falhas nos mesmos produtos/processos Resposta Rápida

LIÇÕES APRENDIDAS e em outros similares.

Intenção estratégica: A empresa deve dispor de meios de absorver o conhecimento adquirido

Permitir a absorção Exame de fechamento de

conforme acima descrito, mediante sua incorporação em normas de

organizacional do 11.2 falhas no Processo de 4 G

projeto/processo, normas organizacionais, sistemas de gestão ou outras

Resposta Rápida

conhecimento adquirido em modalidades específicas que garantam a utilização deste conhecimento.

função do tratamento de falhas

11 no Processo de Resposta O conhecimento adquirido conforme acima descrito deve ser difundido de Exame de fechamento de

Rápida, evitando de forma 11.3 forma apropriada na empresa, de forma a aumentar a base de pessoas que o falhas no Processo de 4 G

sistêmica a sua repetição possuem e fomentar o desenvolvimento de novos conhecimentos. Resposta Rápida

futura nos mesmos

produtos/processos e em

produtos/processos similares e Exame de fechamento de

sem dependência exclusiva da falhas no Processo de

O conhecimento adquirido conforme acima deve ter sua aplicação

memória das pessoas. Resposta Rápida e seu

11.4 assegurada nas atividades de desenvolvimento de novos produtos e 4 G

cruzamento com os processos

processos.

de desenvolvimento de novos

produtos e processos (APQP)

PONTUAÇÃO GRAU DE ATENDIMENTO TOTAL PONTOS 16

0 Requisito não atendido

1 Requisito não atendido, mas com planejamento adequado para atendimento

2 Requisito atendido, mas com lacunas de aplicação

3 Requisito atendido, mas com lacunas de abrangência

4 Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

Direitos reservados. Permitida a reprodução, citando a fonte. 20

QSB – Quality System Basics FIAT CHRYSLER

Apêndice B – Critérios e regras para auditorias e certificação do QSB

A correta implantação e operacionalização do QSB devem ser comprovadas mediante a

realização de três modalidades de auditoria:

1) Auditoria interna conduzida pela própria organização, utilizando auditores internos

devidamente certificados em entidades de capacitação credenciadas pela FIAT CHRYSLER.

Regras:

a) As auditorias internas QSB devem ser realizadas com frequência mínima

semestral e o resultado apresentado ao EQF da FIAT CHRYSLER (não é

necessário o envio, apenas a apresentação durante as visitas periódicas).

b) Os auditores internos devem possuir capacitação conferida por entidades de

treinamento credenciadas pela FIAT CHRYSLER, demonstrada por certificado

expedido por tais entidades.

c) A capacitação dos auditores consiste em sua participação nos cursos

Requisitos QSB FIAT CHRYSLER e Formação de Auditores Internos QSB

FIAT CHRYSLER, sendo o primeiro pré-requisito para o segundo.

d) Salvo disposição contrária, a certificação de um auditor interno continua válida

desde que o mesmo realize ou participe da realização de auditorias internas

periodicamente e mantenha-se atualizado com eventuais novas versões do

Manual QSB, participando do curso de atualização Requisitos QSB FIAT

CHRYSLER.

e) Pela similaridade de conteúdo entre a presente versão do manual (3ª edição

Setembro 2013) e a versão anterior (2ª edição Julho 2012), não é mandatória

(embora recomendável) a realização de cursos de atualização.

2) Auditoria externa de certificação conduzida por auditores da própria FIAT CHRYSLER ou

por auditores externos de entidades credenciadas pela mesma.

Regras:

a) A auditoria de certificação ocorre por iniciativa do Fornecedor, observadas as

disposições do terceiro parágrafo da seção 1 (Introdução) quanto à

obrigatoriedade de atendimento aos requisitos do presente manual, sendo de

sua responsabilidade a contratação de entidade de certificação dentre aquelas

credenciadas pela FIAT CHRYSLER. Salvo o período de carência de 12 (doze)

meses para novos fornecedores, todos os fornecedores ativos de material direto

da FIAT CHRYSLER devem possuir a certificação QSB.

b) O resultado da auditoria é a recomendação para certificação quando os critérios

definidos na seção 6 do presente manual são superados ou então quando, na

eventual identificação de lacunas, ações são definidas e implementadas de

forma satisfatória no prazo de 2 (dois) meses.

c) O certificado emitido tem validade por tempo indeterminado, desde que sejam

superadas as auditorias de manutenção descritas no próximo parágrafo e não

ocorra o cancelamento do certificado pelas causas descritas na seção 7 do

presente manual.

3) Auditoria externa de manutenção conduzida por auditores da própria FIAT CHRYSLER ou

por auditores externos de entidades credenciadas pela mesma.

Regras:

a) A auditoria de manutenção, de frequência anual, é realizada nas mesmas

modalidades da auditoria externa de certificação podendo abordar, em cada

auditoria, aproximadamente um terço dos requisitos presentes no Apêndice A

deste manual mais os requisitos fixos a serem auditados em todas elas, de forma

que todos os requisitos sejam auditados no arco de três anos.

b) Cada auditoria anual de manutenção deve ser realizada a intervalos regulares

de doze meses contados da data na qual ocorreu a auditoria de certificação

inicial, com tolerância de três meses não cumulativos.

Direitos reservados. Permitida a reprodução, citando a fonte. 21

QSB – Quality System Basics FIAT CHRYSLER

c) O não recebimento por parte da FIAT CHRYSLER do documento de confirmação

da realização da auditoria anual de manutenção com resultado positivo em pelo

menos 94% (noventa e quatro por cento) dos pontos possíveis em função dos

requisitos auditados e nenhum requisito com pontuação abaixo de 3 (três),

configura o cancelamento do certificado original.

d) Requisitos fixos a serem auditados em todas as auditorias anuais de

manutenção:

Estratégia 1 – Monitoria da Aplicação do QSB: todos os requisitos

Estratégia 2 - Trabalho Padronizado: requisitos 2.2 e 2.3

Estratégia 3 - Treinamento Padronizado do Operador: requisito 3.7

Estratégia 8 - Resposta Rápida: todos os requisitos

Direitos reservados. Permitida a reprodução, citando a fonte. 22

QSB – Quality System Basics FIAT CHRYSLER

Apêndice C – FAQs (Frequently Asked Questions)

As perguntas apresentadas nesta seção englobam grande parte das dúvidas que podem surgir

na implementação e operacionalização das estratégias do QSB. As respostas aqui oferecidas

procuram preencher as lacunas existentes na interpretação e compreensão dos requisitos e,

mesmo não sendo parte dos mesmos, devem ser entendidas como a melhor resposta para as

situações que suscitaram as dúvidas.

1 – Governança da Aplicação do QSB

1) Como a alta direção deve, nas reuniões mensais de análise crítica, analisar a eficácia

de aplicação das estratégias?

R.: Mediante a análise de:

Resultados das auditorias internas e externas e respectivos planos de ação.

Indicadores de performance de qualidade internos e externos.

Indicadores específicos de aplicação das estratégias definidos segundo o

requisito 1.4.

2 – Trabalho Padronizado

1) O QSB estabelece critérios para a elaboração dos documentos de processo?

R.: Não. A formatação e definição do conteúdo da documentação de processo são de

exclusiva responsabilidade do fornecedor e deve atender às suas necessidades

operacionais. A experiência tem demonstrado que esta documentação deve conter as

informações necessárias para o correto desenvolvimento do trabalho como sequência

das operações, fluxograma, layout da área e dos postos de trabalho, ficha técnica

contendo os parâmetros do processo, equipamentos, dispositivos e ferramentas

utilizados, os tempos de cada ciclo e outras informações técnicas definidoras do

processo.

2) Toda a documentação de processo precisa estar disponível no local onde a operação é

realizada (posto de trabalho)?

R.: É necessário que apenas a documentação de consulta no posto de trabalho esteja

neste local, especialmente as instruções de trabalho do operador. O excesso de

informações e documentos no posto de trabalho, quando não estritamente necessárias,

apenas causa confusão mental no operador e dispersam sua atenção. Mesmo que a

opção da empresa seja de manter toda a documentação de processo no posto de

trabalho, é aconselhável que os documentos de consulta rotineira do operador

(Instruções de Trabalho) sejam destacados e disponibilizados de maneira a facilitar seu

acesso e consulta por parte do mesmo. Os demais documentos de consulta esporádica

podem permanecer arquivados em pastas.

3) Existe um padrão para as instruções de trabalho do operador?

R.: Não existe este padrão, mas também neste caso, a boa experiência recomenda que

a documentação de uso do operador seja formatada e escrita em uma linguagem de fácil

entendimento, privilegiando as ilustrações e eliminando as informações que não são de

uso do operador. Exemplo: de nada serve incluir na instrução de trabalho do operador

as velocidades de rotação da máquina e o tempo do ciclo automático se o operador não

tem controle e nem altera estes fatores.

4) O que são características-chave e como identificá-las?

R.: São as características fundamentais para que o produto cumpra sua missão. No caso

do cliente FIAT CHRYSLER, considera-se como características-chave aquelas

classificadas como Report, Crítica e Importantes.

5) Como assegurar a conformidade das características-chave em 100% dos produtos?

R.: Estas características devem ter a sua conformidade assegurada sobre 100% dos

produtos entregues ao cliente. Para tanto, tais produtos devem ser submetidos a

Direitos reservados. Permitida a reprodução, citando a fonte. 23

QSB – Quality System Basics FIAT CHRYSLER

operações de controle da qualidade aptas a garantir este nível de conformidade. Como

o próprio requisito 2.3 estabelece, dispositivos à prova de erro (PokaYoke, ErrorProof)

ou meios de inspeção automática devem ser aplicados prioritariamente e sempre que as

características técnicas o permitirem. Operações humanas de controle da qualidade não

são consideradas aptas, devido à sua baixa eficácia, devendo ser adotadas apenas nos

casos em que outras modalidades mais indicadas não forem viáveis (exemplo: controles

visuais de aparência). A auditoria de produto (controles por amostragem ou periódicos)

não é apta a garantir conformidade, portanto, não é aceita para a finalidade deste

requisito. Para as características Report (relacionadas com segurança) existem critérios

bem precisos definidos em documentação específica da FIAT CHRYSLER.

3 – Treinamento Padronizado do Operador

1) O TBI – Treinamento Básico Introdutório pode ser considerado adequado para atender

esta estratégia?

R.: O TBI atende apenas parcialmente aos requisitos da estratégia, devendo ser

complementado com outras atividades de treinamento, inclusive o treinamento na

própria operação (on-the-job). Uma boa padronização do treinamento do operador deve

considerar, pelo menos, um método com seus vários passos, a sequência e duração de

cada passo, a forma de acompanhar e avaliar o processo de aprendizagem e o

tratamento diferenciado dedicado ao operador durante o período que o mesmo

permanece em treinamento.

2) Como devem ser capacitados os instrutores que ministram o treinamento padronizado?

R.: não há um padrão para esta capacitação mas, qualquer que seja o processo, deve

levar em consideração alguns fatores, como: conhecimento do método de treinamento,

habilitação para realizar a operação objeto do treinamento especialmente na etapa do

treinamento on-the-job e habilidade para ensinar tarefas operacionais. Um exemplo de

boa prática de capacitação de instrutores é o curso “TWI – Training Within Industry”,

ministrado pelo SENAI em suas diversas unidades.

4 – Redução de Riscos

1) A PFMEA deve ser elaborada para cada produto ou para cada processo produtivo?

R.: Quando um determinado processo produtivo produz produtos homogêneos (mesma

família), a PFMEA pode ser feita para o processo e não individualmente para cada

produto. Exemplo: linha de montagem de bancos para automóveis.

Quando do processo produtivo saem produtos não homogêneos, então a PFMEA deve

ser elaborada para cada produto ou família de produtos. Exemplo: linha de soldagem

flexível que fabrica produtos distintos.

2) É mandatória a revisão da PFMEA mesmo quando a falha se origina em um processo

externo (fornecedor Tier 2 em diante)?

R.: Não. A revisão da PFMEA prevista no requisito 4.4 não é obrigatória quando a falha

tiver origem em processos externos, embora seja desejável. Isto não significa que a falha

não deve ser tratada, apenas que não se pode fazer uma exigência nem sempre

exequível.

3) O que fazer quando uma falha potencial apresenta um IPR elevado e as melhorias de

processo não podem ser implementadas de imediato?

R.: as ações para redução de IPR em uma PFMEA podem ser de duas categorias:

melhoria do processo para eliminar ou minimizar a causa da falha (redução da

probabilidade de ocorrência) e melhoria dos métodos de detecção da falha (elevação da

detectabilidade). Quando não for possível atuar imediatamente sobre a causa da falha,

deve-se atuar na melhoria (robustecimento) da detecção, mesmo que de forma

temporária. Não há alternativa.

5 – Verificação Dispositivos à Prova de Erro

1) Quando um Dispositivo à Prova de Erro (DAPE) for reprovado na verificação diária e sua

reparação demandar muito tempo, o que fazer? Interromper a produção?

Direitos reservados. Permitida a reprodução, citando a fonte. 24

QSB – Quality System Basics FIAT CHRYSLER

R.: Os DAPEs fazem parte do processo produtivo e, assim como as máquinas e demais

recursos, são parte integrante de sua certificação. A ação imediata a tomar quando um

destes dispositivos se mostra ineficaz é interromper a produção até que as condições

normais sejam restabelecidas. Quando o restabelecimento destas condições não for

imediato, medidas compensatórias deverão ser tomadas, como adoção de inspeção

provisória da(s) características(s) garantidas(s) pelo dispositivo ou outras equivalentes.

Estas decisões devem ser tomadas no nível adequado de autoridade da organização,

jamais pelo operador de produção e/ou inspetor da qualidade autonomamente.

6 – Auditorias Escalonadas

1) Sempre que ocorrer uma falha significativa de qualidade, deve-se ativar a estratégia

Auditoria Escalonada?

R.: De maneira alguma. A Auditoria Escalonada não faz parte do Processo de Resposta

Rápida. Quando houver necessidade de conduzir investigações no processo produtivo

para descobrir causas de falhas, deve-se apelar para a auditoria convencional ad hoc,

isto é, imediata e focalizada em um problema específico. Isto não impede que a Auditoria

Escalonada, em qualquer um de seus níveis, seja direcionada para uma estação de

trabalho na qual tenha ocorrido recentemente um problema significativo de qualidade.

2) A condução da Auditoria Escalonada pode ser delegada?

R.: Sim, desde que ocasionalmente e como exceção.

3) A Auditoria Escalonada deve ser efetuada por processo ou por produto?

R.: Nem por processo nem por produto. A Auditoria Escalonada é sempre realizada nos

postos de trabalho: o Operador de Produção audita o próprio posto diariamente no início

de seu turno de trabalho, o Líder Operacional (chefe imediato dos Operadores de

Produção) audita, pelo menos, um posto por dia no seu turno e, atuando assim, auditará

todos os postos de trabalho sob a sua responsabilidade após algumas jornadas. O

mesmo ocorre com as Auditorias Escalonadas realizadas pelos Supervisores, Gerentes

de Produção e Alta Direção: também são direcionadas a um posto de trabalho mas,

nesse caso, de forma amostral.

4) Como organizar as Auditorias Escalonadas em uma empresa na qual a estruturação

hierárquica da produção não segue o esquema definido no checklist (Operador de

Produção, Líder de Produção, Supervisor de Produção, Gerente de Produção e Alta

Direção)?

R.: Com bom senso e observância da intenção estratégica que norteia a Auditoria

Escalonada: “verificação em cascata e no âmbito da produção, da correta execução das

atividades operacionais de acordo com os padrões definidos”. Isto significa que todos os

níveis de liderança da produção, além do Operador, devem realizar suas auditorias. Em

uma organização na qual existem três e não quatro níveis de liderança, as frequências

devem ser estabelecidas da forma mais aproximada àquela definida no requisito. Se os

níveis de liderança forem superiores a quatro, devem ser criadas frequências

intermediárias (exemplo: quinzenal) para englobar todos.

5) O checklist de Auditoria Escalonada deve ser igual para todos os níveis?

R.: Pode, mas não deve. As auditorias conduzidas diariamente pelos Operadores de

Produção e Líderes Operacionais devem ser velozes, objetivas e direcionadas ao padrão

operacional, isto é, verificar se o padrão previsto está sendo respeitado. Já as auditorias

realizadas pelos níveis superiores devem abordar mais itens e em maior profundidade,

permitindo a identificação de oportunidades de melhoria.

6) Afinal, o que se espera que o Operador de Produção verifique em seu posto de trabalho

realizando a Auditoria Escalonada?

R.: Fundamentalmente, espera-se que o Operador verifique, no início de seu turno, se

o posto de trabalho possui as condições previstas no padrão operacional para a

realização do trabalho, isto é:

Direitos reservados. Permitida a reprodução, citando a fonte. 25

QSB – Quality System Basics FIAT CHRYSLER

a) Existem condições inseguras que impeçam o início de trabalho?

Exemplo: piso escorregadio, material empilhado com risco de queda,

fontes de eletricidade expostas, etc.

b) Os EPIs e EPCs estão disponíveis e funcionam (botoeiras duplas,

cortinas de luz, guarda corpos, etc.)?

c) A documentação técnica prevista no posto de trabalho está disponível?

d) A Instrução de Trabalho (Procedimento Operacional Padrão) está

disponível e posicionada corretamente para consulta veloz?

e) Os meios de trabalho (equipamentos, ferramentas, meios de controle,

bancadas, recipientes para produtos, etc.) estão disponíveis e nos

lugares previstos (layout)?

f) O Operador está habilitado a executar aquela operação (foi

regularmente treinado e seu nome consta na matriz de flexibilidade)?

Quando qualquer uma destas verificações apontar a existência de não conformidades,

a produção não pode ser iniciada e o Operador de Produção deve acionar imediatamente

o seu chefe imediato, que deverá providenciar o restabelecimento imediato das

condições padronizadas para permitir o início do trabalho sem riscos.

7) E a liderança, o que deve verificar?

R.: Tudo aquilo que o Operador verificou, inclusive se ele está realizando a operação

estritamente segundo o padrão operacional descrito na Instrução de Trabalho. Isto

significa que a auditoria da liderança deve, em seu checklist, contemplar a observação

da realização do trabalho pelo Operador de Produção, inclusive, entrevistando-o para

confirmar o seu entendimento daquilo que está realizando. Um bom roteiro para esta

verificação é:

1. Observar a realização da atividade operacional pelo Operador de

Produção, durante vários ciclos.

2. Comparar com as respectivas Instruções de Trabalho.

3. Identificar eventuais discrepâncias.

4. Corrigir as eventuais discrepâncias.

8) Todas as não conformidades devem constar em planos de ação?

R.: As auditorias realizadas pelos Operadores de Produção não geram planos de ação,

pela razão óbvia de que eventuais não conformidades que impeçam o início de seu

trabalho devem ser removidas de imediato. Eventuais ações complementares devem

constar do plano de ação do Líder Operacional, pois cabe a ele e não ao Operador, tomar

ações.

9) Sendo suas auditorias amostrais, qual o critério a ser usado pela supervisão, gerência

de produção e alta direção para escolher um posto de trabalho a ser auditado?

R.: Mesmo sendo amostral, a auditoria escalonada realizada por estes níveis

hierárquicos não ocorre sem levar em consideração outras ocorrências no ambiente

operacional. Assim, ao se escolher um posto de trabalho para realização da auditoria, o

gestor deve priorizar as operações mais críticas, aquelas que passaram por

modificações significativas como resultado das melhorias advindas do Processo de

Redução de Riscos, ou ainda as operações de processos que têm apresentado uma

maior concentração de falhas de qualidade tratadas no Processo de Resposta Rápida.

10) As auditorias escalonadas devem utilizar checklists específicos para cada posto de

trabalho, levando em consideração suas peculiaridades como, por exemplo, aspectos

operacionais críticos?

R.: A elaboração de checklists específicos para cada posto de trabalho é opcional,

podendo a empresa optar por checklists genéricos para todos os postos, tendo em vista

que o objetivo da auditoria escalonada não é realizar verificações técnicas (parâmetros

de processo, conformidade do produto, etc.), mas a aderência da operação à

padronização definida. Aspectos eminentemente técnicos podem ser objeto de outros

tipos de verificações, estas sim, específicas para cada posto ou grupo de postos de

trabalho. Se for conveniente, as verificações técnicas podem ser incorporadas ao

checklist da auditoria escalonada do Operador de Produção.

Direitos reservados. Permitida a reprodução, citando a fonte. 26

QSB – Quality System Basics FIAT CHRYSLER

7 – Gestão da Cadeia de Suprimentos

1) Qual o propósito de dividir os fornecedores em classes de importância?

R.: Não é produtivo e eficaz tratar todos os fornecedores da mesma maneira, quando

eles possuem importância e características distintas entre si. O mais sensato é classificar

os fornecedores em grupos de tratamento diferenciado, em função da importância dos

produtos recebidos dos mesmos, do volume de negócios entre as empresas e, até

mesmo, do grau de disposição do fornecedor em aceitar requisitos do cliente. Esta

classificação é fundamental para orientar onde concentrar os recursos da organização.

A extensão e rigor dos requisitos também devem levar em consideração a classe de

importância dos produtos fornecidos e/ou serviços prestados pelo respectivo

subfornecedor. As normas ISO 9001 e ISO TS 16949 fazem esta recomendação, em

seus itens 7.4.1.e 7.4.1.2.

2) Estas regras se aplicam a todos os fornecedores ou apenas aos de material produtivo

(direto)?

R.: Todos os requisitos da presente estratégia se aplicam somente aos fornecedores de

material produtivo.

3) É mandatório que o QSB seja estendido aos subfornecedores (Tier 2 em diante) da

organização?

R.: A nova redação do requisito 7.3 estabelece que uma versão enxuta denominada QSB

FIAT CHRYSLER Tier 2 seja aplicada aos subfornecedores mais importantes, conforme

classificação estabelecida no requisito 7.2.

4) É necessário estruturar um departamento de engenharia de qualidade dos fornecedores

para aplicar os requisitos desta estratégia?

R.: No mundo empresarial, nada acontece espontaneamente. Uma empresa que possui

fornecedores e que estabelece requisitos (mesmo que diferenciados) para estes

fornecedores, não pode esperar sentada que tais requisitos sejam atendidos e que os

resultados esperados caiam no colo. Portanto, é necessário investir em atividades de

monitoração, intervenção e suporte coerentes com a quantidade e importância dos

fornecedores, conforme definido no requisito 7.1. Para tal, uma equipe de especialistas

em gerenciamento de fornecedores é imprescindível, estejam eles alocados ou não em

um departamento específico para esta finalidade. O dimensionamento da equipe é

função da quantidade e complexidade do parque de fornecedores.

8 – Resposta Rápida

1) Quando uma falha significativa de qualidade é descoberta dentro da empresa e o

rastreamento aponta que parte dos produtos foi enviada ao cliente, esta é uma falha

interna ou externa, já que o cliente não efetuou nenhuma reclamação (nem mesmo sabe

da falha)?

R.: Falhas que impactam o cliente, mesmo que ele não tenha ciência disto, são falhas

externas. O que define se a falha é interna ou externa é a localização do produto

defeituoso ou suspeito de apresentar defeito.

2) Toda e qualquer reclamação de cliente deve ser classificada como falha significativa de

qualidade?

R.: Não necessariamente. Embora a grande maioria das reclamações de clientes seja

significativa, em alguns casos o cliente se manifesta para solicitar correções de

problemas de pequena monta (etiquetas fora de posição, componentes ocultos

manchados, etc.). Nestes poucos casos, a reclamação pode ser tratada pelas vias

normais, sem inserção no Processo de Resposta Rápida. É necessário ser criterioso

nestas situações e não utilizar esta brecha como subterfúgio para desqualificar

reclamações de clientes.

3) A reunião diária de resposta rápida pode ser conduzida por outro gerente, por exemplo,

o de qualidade?

R.: Apenas como exceção. O requisito é explícito neste ponto: o gerente da produção é

o coordenador da reunião.

Direitos reservados. Permitida a reprodução, citando a fonte. 27

QSB – Quality System Basics FIAT CHRYSLER

4) É mandatório que todas as estratégias do QSB sejam aplicadas para tratar uma

ocorrência de falha significativa de qualidade?

R.: A definição das estratégias a aplicar a cada caso ocorre pelo grupo multifuncional

que participa da reunião, em função das características da falha em exame. A

obrigatoriedade de aplicação de todas elas burocratizaria o processo e prejudicaria a sua

agilidade. Problemas com causas evidentes (ex.: peças danificadas encontradas na linha

do cliente tendo como causa acidente com o caminhão durante o transporte) não

precisam passar por um processo desnecessário de repasse de todas as estratégias.

Uma das riquezas da reunião de resposta rápida é justamente esta: um grupo “VIP” de

profissionais define quais ações tomar frente a um problema podendo, nas reuniões

sucessivas, redefinir estas ações em função de novas informações que surgem. Por

outro lado, muitas falhas exigem a aplicação de várias estratégias do QSB como revisão

do trabalho padronizado, retreinamento dos operadores envolvidos, controle de produtos

não conforme, etc. Esta interação entre estratégias não deve ser engessada, mas

utilizada de forma inteligente e guiada pelo bom senso.

5) Existe um formato padrão para o gráfico farol “Q”?

R.: Não há um padrão definido. O importante é que o propósito do gráfico farol “Q” seja

atingido, isto é, fornecer uma informação visual para o pessoal da área operacional sobre

a ocorrência de falhas de qualidade relacionadas com suas atividades. Este gráfico

poderá ser único para a empresa, posicionado em área de visibilidade geral, ou poderá

ser setorializado, de acordo com a conveniência de cada organização.

6) Qual o critério para que uma falha de qualidade seja considerada resolvida e saia do

processo de resposta rápida?

R.: Segundo o requisito 8.7, o tratamento de uma falha de qualidade no processo de

resposta rápida pode ser considerado concluído apenas quando:

1) Sua(s) causa(s) tenha(m) sido identificada(s) e

2) As ações resolutivas tenham sido definidas e implementadas ou, em caso de

impossibilidade de implementação imediata, ações temporárias/excepcionais

tenham sido adotadas para prevenir o envio de produtos com falhas ao cliente.

Depreende-se da resposta acima que não é necessário aguardar a adoção de todas as

ações corretivas definidas para a falha de qualidade em questão ser considerada

resolvida no processo de resposta rápida até porque, em alguns casos, esta ação pode

demorar meses (aquisição de novo equipamento, reconstrução de ferramentais, etc.). O

importante é que, enquanto estas ações estiverem em andamento, o cliente esteja

protegido por ações como inspeção temporária, retrabalho sistemático, etc.

7) Ações de contenção podem, então, ser consideradas adequadas como proteção ao

cliente?

R.: Absolutamente não. Ações de contenção são emergenciais e, de consequência,

precárias. Estas ações são realizadas instantes após a detecção do problema e se

destinam a conter o mesmo até que ações mais estruturadas sejam implementadas

devendo, portanto, durar o mínimo possível, normalmente umas poucas horas. Caso não

seja possível eliminar imediatamente a causa fundamental da falha de qualidade, as

ações de contenção são substituídas por ações mais estruturadas como inspeção

temporária, adoção de operações provisórias ou retrabalho sistematizado. Por estas

razões, a adoção de ações de contenção nunca pode ser considerada critério de saída

do processo de resposta rápida.

8) É necessário que as pessoas encarregadas do problem solving sejam treinadas

externamente e possuam certificação?

R.: A exigência é que as pessoas (ou parte delas) que participam do problem solving

possuam a competência no uso de metodologias para tal. A aquisição desta metodologia

pode ser feita da maneira que a organização julgar mais apropriada, desde que

consistente e demonstrável.

9) Cada problema de qualidade resolvido precisa gerar lição aprendida?

Direitos reservados. Permitida a reprodução, citando a fonte. 28

QSB – Quality System Basics FIAT CHRYSLER

R.: Seria desejável que assim fosse mas, na prática, apenas alguns dos problemas