Escolar Documentos

Profissional Documentos

Cultura Documentos

04 - Força e Potência de Corte

Enviado por

Lucas IsaiasDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

04 - Força e Potência de Corte

Enviado por

Lucas IsaiasDireitos autorais:

Formatos disponíveis

Força e Potência de Corte

Força de Usinagem

As forças de usinagem são consideradas como uma ação da peça sobre a ferramenta

(vide figura).

A força total resultante que atua sobre a cunha cortante é chamada de força de usinagem.

Força de usinagem = f {condições de corte (f, Vc, ap), geometria da ferramenta (χ, γ, λ),

desgaste da ferramenta, uso de lubri-refrigerantes, outros}

•Força de corte(Fc): projeção da Funa direção de corte.

•Força de avanço(Ff): projeção de Funa direção de avanço

•Força passiva (Fp – ou força de profundidade): força que age perpendicular ao plano de

trabalho, não gerando potência de usinagem.

Cálculo da Força de Corte:

A força de corte o principal fator no cálculo da potência necessária a usinagem. Depende

principalmente:

•material a ser usinado

•das condições efetivas de usinagem

•seção de usinagem

•do processo

A equação fundamental da força de corte (também denominada de equação Kienzle)

permite relacionar as constantes do processo de usinagem com o material a ser usinado.

Conceitualmente é independe do processo de usinagem.

A forma prática de expressar a Força de Corte é:

Comprimento de corte b[mm]

É o comprimento de cavaco a ser retirado, medido na superfície de corte.

Espessura de corte – h[mm]

É a espessura calculada do cavaco

Área da seção de corte – A[mm2]

É a área calculada da seção de cavaco

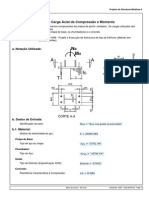

Cálculo da Força de Corte – Exemplo

Primeiramente calcula-se a Área da seção de corte “A”. Em seguida calcula-se a força de

corte Fc utilizando sua fórmula básica:

p 1,5

b= = = 1,5mm

sen χ sen 90º

h = a. sen χ = 0,4. sen 90º = 0,4mm

A = b.h = 0,6mm 2

Fc = Ks. A = 2300.0,6 = 1380kgf

Pressão Específica de Corte – Ks

É a força de corte por unidade de área de seção de corte.

A pressão específica de corte Ks é obtida experimentalmente e baseado nos resultados,

foram propostas diversas fórmulas relacionando a pressão específica de corte com as

diversas grandezas que a influenciam.

Fatores que influenciam no Ks:

1) Material da peça

•Em geral, quando a dureza do material cresce, Ks também cresce

•Aumento da porcentagem de carbono provoca aumento de Ks

2) Material da ferramenta

•O material da ferramenta provoca pequena variação no valor de Ks, porém não chega a

ser significante.

•Porém, cobertura de Nitreto de Titânio (TiN) tendem a reduzir o atrito entre cavaco e

ferramenta e assim provocam redução do Ks

3) Geometria da ferramenta

•Ângulo de saída positivo provoca uma redução do Ks

•Ângulo de inclinação positivo provoca uma redução do Ks

•Ângulo de folga menor que 5º resultam em grande atrito entre a ferramenta e a peça

resultando no aumento de Ks.

4) Seção de corte

•O Ks diminui com o aumento da área de corte (f x ap) e com o aumento da velocidade

5) Velocidade de corte

•O Ks diminui com o aumento da velocidade de corte (m/min)

Relação de Ks com a espessura de corte h

Pressão específica de corte segundo Lienzle

Kronenberg propôs a seguinte relação entre Ks e h:

Onde Ks1 é uma constante específica do material obtidos em ensaios experimentais onde

foram usados os seguintes ângulos de saída:

- 6º para torneamento de peças de aço

- 2º para torneamento de peças de ferro fundido

Substituindo a relação acima na equação geral de Kienzle, tem-se:

Onde Ks1 e 1-z são constante do material, definidos experimentalmente e registrados na

forma de tabelas.

Tabela de valores para Ks1 e 1-z para diversos materiais:

Material 1-z Ks1

Aço ABNT 1035 0,74 199

1040 0,83 211

1050 0,70 226

1045 0,86 222

1060 0,72 213

8620 0,74 210

4320 0,70 226

4140 0,74 250

4137 0,79 224

6150 0,74 222

Ferro Fundido – HRc=46 0,81 206

Para usinagem em que o ângulo de saída usado não coincida com o ângulo adotado por

Kienzle, deve ser feita a seguinte correção no valor da Força de Corte:

Fc' = Fc[1 − (γ − λk ).0,015]

Potência de corte

A partir do cálculo da força de corte e da velocidade de corte, a potência de corte pode

ser definida pela equação abaixo:

Se obtiver Fc em Kgf

Se obtiver Fc em N/mm2 (Mpa)

Exemplo de Aplicação:

Deseja-se tornear um eixo de aço ABNT 1035 com 100mm de diâmetro reduzindo-o para

92mm. São usados avanço de 0,56 mm/volta e rotação de 320 rpm. Para uma ferramenta

de Metal Duro P20, com os ângulos: (posição) χ=60º; ângulo de folga α=6º e ângulo de

saída γ=15º. Calcule a potência de corte segundo Kienzle.

Pela tabela de Kienzle, temos Ks1=199; (1-z)=0,74

a) A espessura e largura de corte valem respectivamente:

100 − 92

p = profundidade de corte = = 4mm

2

h = a. sen χ = 0,56. sen 60º = 0,486mm

p 4

b= = = 4,62mm

sen χ sen 60º

b) A força de corte segundo Kienzle, resulta:

Fc = Ks1.h (1− z ) .b

Fc = 199.0,486 0,74.4,62 = 539 Kgf

c) Correção devido ao ângulo de saída:

Fc ' = Fc[1 − (γ − γ k ).0,015]

Fc ' = Fc[1 − (15 − 6 ).0,15]

Fc ' = 466 Kgf

d) Calcular a velocidade de corte no diâmetro externo:

π .d .n π .100.320

Vc = = = 100 m / min

1000 1000

e) A potência de corte será:

Fc em Kgf ∴

Fc.Vc 466.100

Pc = = = 10,35cv

60.75 60.75

Potência fornecida pelo motor

A potência de corte difere da potência fornecida pelo motor devido às perdas por atrito

que ocorrem nos mancais, engrenagens, sistemas de refrigeração e lubrificação, sistemas

de avanço etc.

O rendimento da máquina é:

Pc

η=

Pm

Onde, Pm é a potência do motor e η varia de 60 a 80% em máquinas convencionais e

90% em máquinas à CNC.

No exercício proposto, se quisermos saber a potência mínima necessária que o torno teria

que ter para executar a operação, sabendo-se que o mesmo tem um rendimento de 80%:

Pc 10,35

Pm = = = 12,9cv

η 0,8

multiplicando por 0,7355, temos : 9,5 Kw

Você também pode gostar

- AISC13th - Ligação A CisalhamentoDocumento2 páginasAISC13th - Ligação A Cisalhamentomichel92748Ainda não há avaliações

- 1 - Calculo Da Velocidade de CorteDocumento6 páginas1 - Calculo Da Velocidade de Corteleandrosanches75% (4)

- Calculo de Eixo de AgitadoresDocumento4 páginasCalculo de Eixo de AgitadoresMaiboboSinagogaAinda não há avaliações

- Placa CimenticiaDocumento24 páginasPlaca CimenticiaLucas IsaiasAinda não há avaliações

- EletroacupunturaDocumento105 páginasEletroacupunturaAlmir PimentaAinda não há avaliações

- Dimensionamento Ponte Rolante 2Documento31 páginasDimensionamento Ponte Rolante 2douglasncamilo100% (1)

- Válvula Alívio Spirax IM D343 01 - Rev03 SV81HDocumento25 páginasVálvula Alívio Spirax IM D343 01 - Rev03 SV81HcjaraujoAinda não há avaliações

- Manual Técnico Cimaf - 2015Documento106 páginasManual Técnico Cimaf - 2015Emerson Borges Santana75% (4)

- 06 - Processos de Conformação MecânicaDocumento33 páginas06 - Processos de Conformação MecânicaLucas IsaiasAinda não há avaliações

- Parametros de Corte Torno Mec - SenaiDocumento16 páginasParametros de Corte Torno Mec - SenaiRobert Scheer100% (1)

- Força e Potência de CorteDocumento13 páginasForça e Potência de CortevictorAinda não há avaliações

- Manual de Utilização EPS Na Construção Civil 1Documento8 páginasManual de Utilização EPS Na Construção Civil 1Lucas IsaiasAinda não há avaliações

- Montagem e Alinhamento de MáquinasDocumento92 páginasMontagem e Alinhamento de MáquinasJoziel Saxophonist100% (2)

- Dimensionamento de Um Moto-RedutorDocumento27 páginasDimensionamento de Um Moto-RedutorTaynan SilvaAinda não há avaliações

- Questões de Revisão de UsinagemDocumento1 páginaQuestões de Revisão de UsinagemDKBonecoAinda não há avaliações

- Base de Coluna - GEDocumento5 páginasBase de Coluna - GEDaniel PereiraAinda não há avaliações

- Lista de Exercícios - UsinagemDocumento2 páginasLista de Exercícios - UsinagemFabiana Piano100% (1)

- Atividade Lista CalculosDocumento2 páginasAtividade Lista CalculosUnknownAinda não há avaliações

- Força de Corte PDFDocumento39 páginasForça de Corte PDFJoão Maria BezerraAinda não há avaliações

- Teste2 CC FQ Nov.2020Documento2 páginasTeste2 CC FQ Nov.2020Sara Pereira100% (1)

- Patologias Decorrentes Alvenaria EstruturalDocumento47 páginasPatologias Decorrentes Alvenaria EstruturalTITICKLEAinda não há avaliações

- Ficha de Trabalho Quimica 9º Ano Metais e Não Metais Abril 2019Documento3 páginasFicha de Trabalho Quimica 9º Ano Metais e Não Metais Abril 2019semeano100% (1)

- PTG - Desenvolvimento de Projeto de Esteira1Documento17 páginasPTG - Desenvolvimento de Projeto de Esteira1Hannah CredencialAinda não há avaliações

- Trocador Casco Tubo 2Documento12 páginasTrocador Casco Tubo 2WillianBoneliAinda não há avaliações

- 3 - Construtora Manual Técnico de Construção Com IForms ICFDocumento37 páginas3 - Construtora Manual Técnico de Construção Com IForms ICFLucas IsaiasAinda não há avaliações

- 02 - Força e Potência de CorteDocumento8 páginas02 - Força e Potência de CorteCleverton LopesAinda não há avaliações

- Pressão Especifica de CorteDocumento12 páginasPressão Especifica de CorteLuiz SilvaAinda não há avaliações

- Power of The CutDocumento37 páginasPower of The CutWanderley XavierAinda não há avaliações

- Forças e Potencias de CorteDocumento17 páginasForças e Potencias de CorteGabriel LimaAinda não há avaliações

- Aula Força, Pressão, Potência e Temperatura PDFDocumento31 páginasAula Força, Pressão, Potência e Temperatura PDFMarcelo Oliveira AnastacioAinda não há avaliações

- Aula 03 Força, Pressão, Potência e Temperatura SEM-0534 2017 PDFDocumento31 páginasAula 03 Força, Pressão, Potência e Temperatura SEM-0534 2017 PDFSarah B. LopesAinda não há avaliações

- ProcFabr Cap7 ForcaCorteDocumento8 páginasProcFabr Cap7 ForcaCorteHenryRSAinda não há avaliações

- Aula MandrilamentoDocumento24 páginasAula MandrilamentoSilverio AppolariAinda não há avaliações

- Exemplo 1 - TorneamentoDocumento5 páginasExemplo 1 - TorneamentoJeovane SantosAinda não há avaliações

- Laminacao e TrefilacaoDocumento1 páginaLaminacao e TrefilacaoLucas ZavistanoviczAinda não há avaliações

- Trabalho de UsinagemDocumento2 páginasTrabalho de UsinagemJosepe Franco GerentAinda não há avaliações

- Força, Energia e Potência de UsinagemDocumento32 páginasForça, Energia e Potência de UsinagemlucaszarutzkiAinda não há avaliações

- Forças de UsinagemDocumento7 páginasForças de Usinagemdiego700Ainda não há avaliações

- Trab Usinagem WordDocumento15 páginasTrab Usinagem Wordanderson.cerettaAinda não há avaliações

- Brochamento PDFDocumento8 páginasBrochamento PDFthifer9Ainda não há avaliações

- Calculo para Um Programa CNCDocumento6 páginasCalculo para Um Programa CNC0001silvaAinda não há avaliações

- Cálculo No TorneamentoDocumento5 páginasCálculo No TorneamentoBruno SilvaAinda não há avaliações

- Correção Do TesteIII13 - Lab2013Documento7 páginasCorreção Do TesteIII13 - Lab2013Adriano IsmaelAinda não há avaliações

- 2021 Prova de UsinagemDocumento2 páginas2021 Prova de UsinagemJoão MoraesAinda não há avaliações

- Projeto Torno Mecanico - Elementos de MaquinasDocumento20 páginasProjeto Torno Mecanico - Elementos de MaquinasGabriel MoreiraAinda não há avaliações

- Exemplo 1 Fresamento TangencialDocumento3 páginasExemplo 1 Fresamento TangencialMateus Bertoncini AlvesAinda não há avaliações

- Exercícios de Processamento de Materiais Metálicos IDocumento7 páginasExercícios de Processamento de Materiais Metálicos INei Rodrigues de FreitasAinda não há avaliações

- PT 02 de Processos IndustriaisDocumento15 páginasPT 02 de Processos IndustriaisYoury Gan0% (1)

- Aula 11 - Exercicios de Corteedobra1Documento17 páginasAula 11 - Exercicios de Corteedobra1Gustavo ChavesAinda não há avaliações

- Elementosib PDFDocumento32 páginasElementosib PDFtanamuraAinda não há avaliações

- Trabalho de DelineamentoDocumento22 páginasTrabalho de DelineamentoDaniel RêgoAinda não há avaliações

- Fresamento 02Documento5 páginasFresamento 02ARLAN FERREIRA NUNESAinda não há avaliações

- Parâmetros de Usinagem - Velocidade de Corte, RPM e AvançoDocumento23 páginasParâmetros de Usinagem - Velocidade de Corte, RPM e AvançoRodrigo KüchAinda não há avaliações

- ListaDocumento3 páginasListaGabriellen Ferreira de Sousa DiasAinda não há avaliações

- Aula 6 - Estruturas de AçoDocumento27 páginasAula 6 - Estruturas de AçoCustodio M. Dos Santos JuniorAinda não há avaliações

- Processos Deconformação e UsinagemDocumento1 páginaProcessos Deconformação e Usinagem谷口橋本勇二Ainda não há avaliações

- MA - Lista 12 CDocumento10 páginasMA - Lista 12 CJosé Luis MouraAinda não há avaliações

- 3-Forcas de Corte Na UsinagemDocumento51 páginas3-Forcas de Corte Na UsinagemHenriqueAinda não há avaliações

- Determinação Da Pressão Especifica de Corte Felipe Bernardo Arbol Souza - ON 092108Documento7 páginasDeterminação Da Pressão Especifica de Corte Felipe Bernardo Arbol Souza - ON 092108Felipe Arbol100% (1)

- Exercício Corte OrtogonalDocumento1 páginaExercício Corte OrtogonalJoao SousaAinda não há avaliações

- Projeto Do ForjadoDocumento16 páginasProjeto Do ForjadoLucas PanizzaAinda não há avaliações

- Dimensionamento de Lajes TreliçadasDocumento31 páginasDimensionamento de Lajes TreliçadasVictorya DrumondAinda não há avaliações

- Questoes SMDocumento7 páginasQuestoes SMAnaAinda não há avaliações

- Testes PF2Documento23 páginasTestes PF2Francisco MatamboAinda não há avaliações

- Potência de CorteDocumento4 páginasPotência de CorteJoão Felipe Chueh Beja100% (1)

- Exemplo de Cálculo de Engrenagem DuranDocumento15 páginasExemplo de Cálculo de Engrenagem DuranHugo RanquiniAinda não há avaliações

- Primeira Prova Projetos MecânicosDocumento6 páginasPrimeira Prova Projetos Mecânicosanon_888718458Ainda não há avaliações

- Ruffino Usinagem Dos Metais Exercícios PropostosDocumento24 páginasRuffino Usinagem Dos Metais Exercícios PropostosRobertodeOLiveiraAinda não há avaliações

- Desenvolvendo Projetos Programados Em C Para Mcu Z80 Volume ÚnicoNo EverandDesenvolvendo Projetos Programados Em C Para Mcu Z80 Volume ÚnicoAinda não há avaliações

- Projetos Em Clp Ladder Baseado No Twidosuite Parte IvNo EverandProjetos Em Clp Ladder Baseado No Twidosuite Parte IvAinda não há avaliações

- 03 - CNC - Comando Numérico ComputadorizadoDocumento19 páginas03 - CNC - Comando Numérico ComputadorizadoLucas IsaiasAinda não há avaliações

- Placa de Gesso Acartonado Resistente A Umidade RuDocumento3 páginasPlaca de Gesso Acartonado Resistente A Umidade RuLucas IsaiasAinda não há avaliações

- Sistema de Construção AvançadoDocumento82 páginasSistema de Construção AvançadoLucas IsaiasAinda não há avaliações

- Livro ResolvidoDocumento53 páginasLivro ResolvidoLucas IsaiasAinda não há avaliações

- Fun Es Reais de Uma Vari Vel RealDocumento235 páginasFun Es Reais de Uma Vari Vel RealIran Sousa LimaAinda não há avaliações

- LivroDocumento261 páginasLivroWellington José dos SantosAinda não há avaliações

- Física - Eletricidade e Física Moderna - Vestibulares 2019Documento51 páginasFísica - Eletricidade e Física Moderna - Vestibulares 2019japizzirani406450% (4)

- Mecânica Geral AV2-1Documento7 páginasMecânica Geral AV2-1Angelo AngeloAinda não há avaliações

- 15 Respostas Às Besteiras CriacionistasDocumento10 páginas15 Respostas Às Besteiras CriacionistasRonaldo RibeiroAinda não há avaliações

- LSN 0300 A LSN Bus M Data Sheet PTBR 86732122379Documento2 páginasLSN 0300 A LSN Bus M Data Sheet PTBR 86732122379Luiz Henrique AraújoAinda não há avaliações

- Um Caso de Aplicação Da Lógica Fuzzy - o Modelo Coppe-Cosenza de Hierarquia FuzzyDocumento7 páginasUm Caso de Aplicação Da Lógica Fuzzy - o Modelo Coppe-Cosenza de Hierarquia Fuzzytatioliveira01Ainda não há avaliações

- Apontamentos - MÁQUINAS DE ELEVAÇÃO DE CARGADocumento53 páginasApontamentos - MÁQUINAS DE ELEVAÇÃO DE CARGAJuvencio SobranoAinda não há avaliações

- PS 25 - Técnico de Manutenção II - Climatização - 35qDocumento11 páginasPS 25 - Técnico de Manutenção II - Climatização - 35qFabio MaiaAinda não há avaliações

- Pi 7 Ficha PDFDocumento5 páginasPi 7 Ficha PDFElisabete RosaAinda não há avaliações

- 9.º Planificação Anual - 2017-2018Documento4 páginas9.º Planificação Anual - 2017-2018Catarina Fernandes100% (1)

- Relatorio ContrasteDocumento9 páginasRelatorio ContrasteEmerson SantosAinda não há avaliações

- Aula Prática QuimicaDocumento8 páginasAula Prática QuimicaFernando MarquesAinda não há avaliações

- Apostila PhotoshopDocumento57 páginasApostila PhotoshopArTeLuricoAinda não há avaliações

- BNB 2 Matematica RetificacaoDocumento88 páginasBNB 2 Matematica RetificacaoPrs David Angelica MenezesAinda não há avaliações

- Manual Seccionadora IM 2900 V30 Automatic Port 04 Série 0021 A 0052 SAP 450Documento130 páginasManual Seccionadora IM 2900 V30 Automatic Port 04 Série 0021 A 0052 SAP 450michelAinda não há avaliações

- Aulas de FluidosDocumento23 páginasAulas de FluidosRudhá Moura PortoAinda não há avaliações

- Ensaio de Dureza RockwellDocumento9 páginasEnsaio de Dureza RockwellsadugaAinda não há avaliações

- TrigonometriaDocumento2 páginasTrigonometriaVanderlim PinheiroAinda não há avaliações

- Eletrodinâmica-Energia e Potencia ElétricaDocumento5 páginasEletrodinâmica-Energia e Potencia ElétricaGilvan PirôpoAinda não há avaliações

- Movimento Retilineo Uniformemente VariadoDocumento13 páginasMovimento Retilineo Uniformemente VariadoDimas MatosAinda não há avaliações

- Aval. Diagnóstica Poligonos Regulares e PrismasDocumento1 páginaAval. Diagnóstica Poligonos Regulares e Prismasв4тαт1ηнα '-'Ainda não há avaliações

- FenoisDocumento3 páginasFenoisagnaldolimaAinda não há avaliações