Escolar Documentos

Profissional Documentos

Cultura Documentos

PR-3010 92-1400-971-TB7-016 - 0 END - Ultrassom Aco Inox

Enviado por

marcelo camposTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

PR-3010 92-1400-971-TB7-016 - 0 END - Ultrassom Aco Inox

Enviado por

marcelo camposDireitos autorais:

Formatos disponíveis

No.

:

PROCEDIMENTO PR-3010.92-1400-971-TB7-016

CLIENT : FOLHA:

E E&P 1 de 22

PROGRAMA:

PRÉ-SAL FPSOS – PACOTE 4 – MÓDULOS -

ÁREA:

PETROBRAS 66 (P-66)

TÍTULO:

ENG-E&P/ ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

IEUEP-II/IEREPL AÇO INOX IEREPL

CONTRATO:

CONSÓRCIO TOMÉ FERROSTAAL 3900.0000020.12.2

No. DO Microsoft Word / V.2003 RESP. TÉC /No. CREA:

ARQUIVO:

PR-3010.92-1400-971-TB7-016_0.doc Wides Schiavo / 821041453-RJ

ÍNDICE DE REVISÕES

REV. DESCRIÇÃO E/OU FOLHAS ATINGIDAS

0 PARA LIBERAÇÃO.

REV. 0 REV. A REV. B REV. C REV. D REV. E REV. F REV. G REV. H

DATA 19/03/2014

PROJETO TB7

EXECUÇÃO GONZALO

VERIFICAÇÃO IVO

APROVAÇÃO PAULO

AS INFORMAÇÕES DESTE DOCUMENTO SÃO PROPRIEDADE DA PETROBRAS, SENDO PROIBIDA A UTILIZAÇÃO FORA DA SUA FINALIDADE.

FORMULÁRIO PERTENCENTE A PETROBRAS N-0381 REV. L.

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 2 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

1. OBJETIVO

Este procedimento estabelece as condições para a execução por ultrassom manual em juntas soldadas de

topo de vasos de pressão, tanques, equipamentos e tubulações, feitas em aço inoxidável austenítico.

Obs.: este procedimento somente poderá ser utilizado como substituto ao ensaio radiográfico mediante

aprovação explícita do Cliente.

2. DOCUMENTOS DE REFERENCIA

- ASME Seções I, V e VIII (Div. 1 e 2 ) Ed.2013

- ASME B31.1, Edição 2012

- ASME B31.3, Edição 2012

- ASME B31.4, Edição 2012

- API 1104, Ed. 2013

- API Standard 650, Ed. 2013 Welded Steel Tanks for Oil Storage

- N -1594G - Ensaio Não Destrutivo – Ultrassom em soldas

- ABNT NBR NM ISO 9712 : 2010 - Ensaio Não Destrutivo - Qualificação e Certificação de Pessoal

- N -1738C - Descontinuidade em juntas soldadas, fundidos, forjados e laminados

- N -2162E - Permissão para Trabalho

- ABENDE NA-001, rev. 13 - Qualificação e Certificação de Pessoal em Ensaios Não Destrutivos

- Portaria no 3214, 08/06/78 Norma Regulamentadora no 6 (NR-6) - Equipamentos de Proteção

Individual

- ASTM E 317 - Standard Practice for Evaluating Performance Characteristics of Ultrasonic Pulse-Echo

Examination Instruments and Systems without the Use of Electronic Measurement Instruments

- BSI BS EN 12223 - Nondestructive Testing – Ultrasonic Examination – Specification for Calibration Block

No. 1

- BSI BS EN 12668-2 - Nondestructive Testing – Characterization and Verification of Ultra-sonic Examination

Equipment – Part. 2: Probes

- BSI BS EN 12668-3 - Nondestructive Testing – Characterization and Verification of Ultrasonic Examination

Equipment – Part. 3: Combined Equipment.

- BSI BS EN 27963 - Calibration Block No. 2 for Ultrasonic Examination of Welds

3. RESPONSABILIDADES

É de responsabilidade do inspetor de ultrassom a realização do ensaio de acordo com este procedimento.

4. DESCRIÇÃO DO PROCEDIMENTO

4.1. Material (metal base e metal de adição) e espessura

Material Faixa de espessura Diâmetro

Aço inoxidável austenítico

Aço duplex 4,8 a 50 mm 50,8mm

Aço superduplex

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA:

PETROBRAS 66 (P-66) FOLHA

3 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

4.2. Desenho com detalhes dimensionais da solda

Para cada caso especifico, deverão ser definidas as dimensões indicadas vide figura 1.

4.3. Tipo de aparelho, fabricante e modelo

Aparelhos de ultrassom utilizados :

FABRICANTE MODELO TIPO

USN-50 / USN-52

GE / KRAUTKRAMER USM-25 / USM 35 / USME GO

USN-58L

PANAMETRICS EPOCH III / IV / LT / 600

STARMANS DIO 562 PULSO-ECO

SONATEST SITESCAN 130 / 140 / 240

MITECH MFD350 / MFD 350B

MODSONIC EINSTEIN II DGS

Obs.: O Controle "REJECT" deve trabalhar na posição "OFF", para todos os ensaios, a menos que possa ser

demonstrado que ele não altera a linearidade do ensaio.

4.4. Tipo, dimensões, ângulo e frequência de transdutores

Serão utilizados cabeçotes de marca e tipo conforme a tabela a seguir :

Faixa de

Dimensões Freqüência

Fabricante MODELO Tipo Ângulo espessura

(mm) (MHz) (mm)

MB-4S N Normal 4 15 - 50

MSEB-2/4H 10 2/4 4,8 a 50

-

SEB-2/4 H/H0

Duplo-Cristal 28 (6X20) 2/4 4,8 - 30

WB-45/60/70

N2 20 X 22 2 20 a 50

MWB-

Angular 8x9 4 4,8 a 50

45/60/70N4

MWK- Transversal 8x9 4,8 a 50

45/60/70N4 4

GE/Krautkra MSW QC-5 6,3 5 4,8 a 50

mer WRY 45/60/70 45/ 60/70 48 x 25* 2 4,8 - 50

WSY 45-4 Angular 45 28 X 13* 4 4,8 - 30

WSY 60-4 Longitudinal 60 28 X 13* 4 4,8 - 20

WSY 70-4 70 28 X 13* 4 4,8 - 15

VSY 45 Angular 45 30 X 15* 4 4,8 - 30

Longitudinal

VSY 60/70 60 / 70 30 X 15* 4 4,8 - 20

(duplo cristal)

GB MWS-45/60/70

SONATEST SMA4 45/60/70 Angular

45/ 60/70 8x9

MBW 45/60/70 Transversal

N4 4 4,8 - 50

MODSONIC MM4 SN Normal 16

MMEB 4H Duplo-Cristal - 10

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 4 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

Faixa de

Dimensões Freqüência

Fabricante MODELO Tipo Ângulo espessur

(mm) (MHz)

a

(mm)

PQ 2/10-4C Duplo-Cristal - 10 4 4,8 - 50

STARMAN

8x9 4C

8x9

Angular

WCX 45/60/70 45/ 60/70

Transversal

MITECH 20 x 22 2

45/60/70

MITECH

NDT / MITECH Normal 10 4

-

NDT / MITECH Duplo-Cristal 10 2/4

TAC 45 Angular 45 4,8 - 30

Longitudinal 25 X 25*

TAC 60/70 (duplo cristal) 60/ 70 4,8 - 20

PHOENIX SAC 45 45 4 4,8 - 30

SAC 60 Angular 60 4,8 - 20

29 X 16*

SAC 70 Longitudinal 70 4,8 - 15

4P10X15L45F3

3 45 4,8 - 30

4P10X15L60F2

8 60 30 X 30* 4

4P10X15L70F2

Angular 4,8 - 20

TRU-SONIC 3 Longitudinal 70

2P8X10L45F15 (duplo cristal) 45 4,8 - 30

2P8X10L60F12 60 20 X 20* 2

2P8X10L70F10 70 4,8 - 20

* Face de contato

(1)

- Representa a Distância Focal.

Os cabeçotes não devem produzir "grama" excessiva, de modo a permitir a fácil identificação de um eco com altura de

10% da altura total da tela, na sua área de utilização.

O ângulo do cabeçote deve ser escolhido observando os seguintes requisitos:

a) Deve ser compatível com o detalhe dimensional da solda;

b) Deve ser compatível com o tipo de descontinuidade a ser detectada;

c) Recomenda-se os seguintes ângulos:

- 60 o e 70 o para espessuras até 15mm

- 60 o e 70 o ou 45o e 60o para espessuras entre 15mm e 25mm,

- 45 o e 60 o ou 45o e 70o para espessuras entre 25mm 40mm,

- 45 o e 60 o para espessuras acima de 40mm.

4.5. Técnica a ser utilizada

Deve ser usada a técnica de pulso-eco, contato direto, com ondas longitudinais para cabeçotes normais e ondas longitudinais e

transversais para cabeçotes angulares.

4.6. Método e periodicidade de aferição da aparelhagem

Será de acordo com o ANEXO 2.

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 5 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

4.7. Método de calibração

4.7.1 Calibração da distância

A calibração da escala de distâncias deve ser feita utilizando os blocos-padrão N 1 e/ou N 2, de acordo com as normas BSI BS

EN 12223 e BSI BS EN 27963, respectivamente, ou os blocos V1 e V2, todos do mesmo material a ser ensaiado. A calibração da

escala do aparelho deverá ser efetuada a cada início de trabalho, mudança de cabeçote ou a cada 4 horas de trabalho contínuo, o

que acontecer primeiro.

4.7.2 Calibração da sensibilidade

a) Cabeçote normal e/ou duplo-cristal de ondas longitudinais, e cabeçote angular de ondas transversais:

A calibração de sensibilidade e a traçagem de curva de referência deverá ser efetuada utilizando-se o bloco de referência

adequado, como mostrado no Anexo 1 (1-A para soldas de equipamentos e componentes, e 1-B para soldas de tubulações), o qual

deve ser confeccionado de material similar, proveniente do mesmo processo de fabricação (fundido, forjado, laminado, etc.).

b) Cabeçote angular de ondas longitudinais (mono e duplo-cristal)

A calibração de sensibilidade e a traçagem de curva de referência deverá ser efetuada utilizando-se o bloco de referência

mostrado no Anexo 1-C.

c) A construção das curvas de referência deverá ser feita conforme sequência abaixo

Posicionar o cabeçote de modo a maximizar o eco do refletor (furo ou entalhe, dependendo do bloco) que

proporcione a maior amplitude.

Ajustar o Controle de Ganho de modo a se obter deste refletor uma indicação com 80% da altura da tela. O

ganho será chamado de Ganho Primário (GP). Marcar o pico desta indicação na tela.

Sem alterar o ganho, posicionar o cabeçote de modo a maximizar o eco dos demais refletores marcando as

respectivas amplitudes na tela. No caso de cabeçotes angulares, efetuar esta operação no percurso do som direto e,

quando aplicável, também no percurso indireto.

Interligar as marcações de modo a se obter a curva de referência primária. O ganho obtido é denominado “Ganho

Primário”.

Traçar curvas de 50% e 20% da amplitude da curva de referência, reduzindo-se o ganho em 6dB e 14dB em

relação ao ganho primário.

Observações:

- Para a verificação do metal de base para detectar descontinuidades que possam interferir na varredura com o

cabeçote angular, o ajuste do cabeçote normal e/ou duplo-cristal de feixe reto deve ser feito posicionando o 1º eco

de fundo, para o cabeçote duplo-cristal, e o 2º eco de fundo para o cabeçote normal, a 80% da altura da tela. Neste

caso não será necessário o ajuste de sensibilidade, já que a calibração da sensibilidade é executada no próprio

material a ser examinado

- A calibração de sensibilidade deve incluir o sistema completo de ultrassom (aparelho, cabo e cabeçote) e, deve

ser efetuada antes do uso do sistema na faixa de espessura a ser ensaiada.

- A calibração de sensibilidade dever ser efetuada na superfície do bloco (convexa ou côncava) correspondente à

superfície do componente da qual se fará o ensaio.

- O mesmo acoplante a ser usado no ensaio, deve ser usado na calibração.

- As mesmas sapatas a serem usadas no ensaio, devem ser usadas na calibração.

- Qualquer controle que afeta a linearidade do instrumento deve estar na mesma posição para a calibração, para as

verificações de calibração, para as verificações de linearidade e para o ensaio.

- A diferença de temperatura entre o bloco de calibração e a superfície de ensaio, não deve ser maior que 14ºC.

- Além da calibração da distância e da obtenção da curva de Correção de Amplitude com a Distância (Curva CAD

ou curva de referência), no ensaio de soldas de equipamentos deve ser registrada a amplitude do eco fornecido pelo

entalhe superficial do bloco de calibração (ver Anexo 1A) e essa informação deve ser usada na avaliação de

descontinuidades localizadas na superfície oposta à de varredura.

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 6 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

- A integridade, rugosidade superficial e dimensões dos blocos No 1 e No 2 devem estar de acordo com as

normas BSI BS EN 12223 e BSI BS EN 27963, e a dos blocos de referência devem estar de acordo com o Anexo 1.

- Os blocos No 1, No 2 e os blocos de referência devem possuir certificados de aferição rastreáveis ao sistema

INMETRO.

- A calibração dos blocos No 1, No 2, V1, V2 e blocos de referência, deve ser efetuada na periodicidade fixada no

Manual de Qualidade do Cliente, podendo ser de até 60 meses, desde que uma inspeção visual seja feita a cada uso

pelo inspetor e não seja detectada nenhuma irregularidade relevante (falta de material, corrosão, amassamentos,

etc...).

- Na calibração da sensibilidade, quando duas ou mais espessuras compõem a mesma junta soldada, "T" deve

corresponder à espessura média da junta.

- Se na traçagem da curva de referência, os últimos pontos ficarem abaixo de 20% da altura da tela, deve ser

construída uma nova curva a partir destes pontos denominada Curva de Referência Auxiliar, da seguinte forma:

a. Selecionar no bloco de referência o primeiro eco cuja altura seja igual ou inferior a 20% da altura da tela.

b. Elevar este eco até 80% da altura da tela utilizando-se o controle de ganho (este ganho é chamado de Ganho

Auxiliar - GA).

c. Sem alterar o ganho obter os ecos dos refletores com percursos maiores marcando suas novas amplitudes na tela.

d. Interligar as marcações de modo a obter a Curva de Referência Auxiliar (ver fig. 2).

- A calibração deve ser verificada (em pelo menos um dos refletores básicos do bloco de referência ou usando um

bloco simulador[1]) ao fim de cada ensaio, a cada 4 horas durante o ensaio, e sempre que houver troca de inspetor. Os

valores registrados de distância e amplitude devem satisfazer os requisitos abaixo:

a) Se a leitura da distância do refletor básico tiver se alterado em mais de 10% ou em mais de 5% da escala total de

distância, o que for maior, corrigir a calibração de distância e observar esta correção no relatório de ensaio. Todas as

indicações registradas desde a última calibração válida devem ser re- examinadas com a calibração correta e seus

valores de distância trocados no relatório de exame.

b) Se a amplitude da indicação do refletor tiver se alterado em ± 20% (ou ± 2db), uma nova calibração deve ser

feita e todo o comprimento de solda ensaiado após a última verificação satisfatória deve ser re- examinado.

[1]

Verificações com um bloco simulador (por exemplo, o bloco No. 2) devem ser correlacionadas com a

calibração original no bloco de referência. A precisão da verificação no simulador deve ser confirmada no

bloco de calibração no fim de cada período de serviço diário

4.8. Ajuste da sensibilidade do aparelho

A correção devido à perda por transferência para cabeçotes normais e duplo cristal de feixe reto, deve ser

executado da seguinte maneira:

a. Maximizar um eco de fundo do bloco de referência e com o auxilio do Controle de Ganho, posicioná- lo a 80%

da altura total da tela do aparelho.

b. Com o mesmo ganho posicionar o cabeçote na peça a ser ensaiada.

c. Verificar a diferença na altura dos ecos em dB, sendo esta diferença denominada perda por transferência (PT),

que deve ser acrescida ou diminuída do Ganho Primário.

d. O ganho resultante é denominado Ganho Corrigido (GC = GP ± PT ou GC = GA ± PT).

A correção devido à perda por transferência para cabeçotes angulares de ondas transversais, deve ser executada da

seguinte maneira:

a) Com o bloco de referência deve ser traçada a curva mostrada na figura 3, com dois cabeçotes de mesmo ângulo,

freqüência, tipo e fabricante, utilizados no ensaio, um como emissor e outro como receptor.

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 7 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

b) Os cabeçotes devem ser posicionados conforme a figura 3 de modo a ser obter o sinal “E/R1", sendo o sinal

maximizado e colocado a 80% da altura da tela.

c) Sem alterar o ganho, os sinais das posições "E/R2" e "E/R3" devem ser marcados na tela.

d) Interligar os pontos de "E/R1" a "E/R3" obtendo-se uma curva sobre a tela.

e) Com o mesmo ganho, posicionam-se os cabeçotes na peça a ser ensaiada (ver fig. 3), na posição "E/P1" e se a

altura do eco deste posicionamento for igual à altura da curva da alínea "b", não são necessárias correções.

f) Havendo diferenças, ajusta-se a altura encontrada no material da peça, para a mesma altura da curva da alínea

"b" e anota-se o número de decibeis (PT) que devem ser acrescidos ou diminuídos no Ganho Primário.

g) O ganho resultante é denominado de Ganho Corrigido (GC = GA ou GP ± PT).

- O ganho para varredura deve ser o Ganho Corrigido acrescido de 6dB.

- Para avaliação de descontinuidades, o ganho deve ser o Ganho Corrigido sem o acréscimo de 6dB.

A correção devido à perda por transferência para cabeçotes angulares de duplo-cristal não será realizada.

Notas:

(1) A verificação da perda por transferência deve ser feita na peça, na mesma superfície e direção que será

executada a varredura.

(2) No caso de soldas de cilindros ou tubulações onde não se tem acesso à superfície interna (bloco curvo) não é

necessária a traçagem da curva citada na figura 3. A verificação das perdas deve ser feita utilizando-se apenas o pulo

completo.

4.9. Condição superficial e técnica de preparação

A superfície de contato dos transdutores deverá estar livre de respingos de soldas, óxido, carepa de laminação ou

irregularidades superficiais que possam interferir na movimentação do transdutor. A limpeza poderá ser feita através

de escova de aço rotativa ou escova manual e esmerilhamento. O reforço da solda deve ser totalmente removido,

ficando a superfície faceada com a do metal da base, de modo a permitir um perfeito acoplamento dos transdutores

angulares.

As ferramentas de preparação da superfície devem ser de uso exclusivo destes materiais, e atender os seguintes

requisitos:

- ser de aço inoxidável austenítico ou revistidas com este material;

- os discos de corte e esmerilhamento devem ter alma de nylon ou material similar.

4.10. Acoplante

Será utilizada glicerina ou carboxi metil celulose dissolvido em água.

O acoplante deverá possuir certificado de análise que ateste um conteúdo de contaminantes (cloro + flúor) não

superior a 250 p.p.m.

4.11 Técnica de varredura

A varredura deve ser executada com uma sobreposição de 20% da largura do cristal, no mínimo.

A velocidade de inspeção não deve ser maior que 150mm/s.

A região do metal de base a ser percorrida pelas ondas do cabeçote angular deve, primeiramente, ser

inspecionada com cabeçote normal e ou duplo-cristal de feixe reto para se pesquisar a existência de

descontinuidades paralelas à superfície que, caso existam, devem ser registradas e consideradas na realização do

ensaio com cabeçotes angulares.

Para a detecção de defeitos paralelos ao cordão de solda e localizados na linha de fusão, a área percorrida pelo

cabeçote angular deve ser suficiente para que seja ensaiada toda a solda e mais 20mm

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 8 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

de metal de base de cada lado da solda, ao longo da seção transversal [ver fig. 4(a)]. O ensaio, sempre que possível,

deve ser feito por ambos os lados de solda, na mesma superfície. Deve ser efetuada a marcação física dos limites da

área a ser percorrida pelo cabeçote, por meio de tinta, lápis, riscador, fita magnética ou outro meio adequado. Essa

varredura deve ser realizada com os cabeçotes angulares de ondas transversais [ver item 4.4 e figura 4 (a)].

Para a detecção de defeitos localizados na zona de fusão da solda paralelos ao cordão, varreduras sobre a solda,

perpendiculares ao cordão, devem ser efetuadas em dois sentidos opostos, utilizando os cabeçotes angulares de

ondas transversais [ver item 4.4 e figura 4 (b)].

A fim de se detectarem defeitos transversais ao cordão de solda, serão utilizados transdutores angulares de ondas

transversais (ver item 4.4) colocados na linha central da junta soldada, com o feixe dirigido ao longo da solda

(conforme posições 1 e 2 da figura 5).

4.12. Método para determinar indicações não relevantes devido à geometria

Indicações determinadas como provenientes de condições superficiais (tais como geometria da raíz da junta), podem

ser classificadas como "indicações geométricas".

A identidade, máxima amplitude, localização e extensão do refletor provocando uma indicação geométrica, devem

ser registradas (por exemplo: acessório externo, 200% CAD, 25mm acima da linha de centro da solda, na

superfície interna, de 90º a 95º).

Devem ser seguidas as seguintes etapas para classificar uma indicação como geométrica:

a) Interpretar a área contendo o refletor;

b) Verificar e plotar as coordenadas do refletor. Preparar um croquis, mostrando uma seção transversal da solda,

mostrando a posição do refletor e descontinuidades superficiais, tais como raíz e reforço de solda.

c) Rever desenhos de fabricação e soldagem.

Outras técnicas de ultrassom ou de outros métodos de END, podem ser úteis na determinação da posição

real, dimensão e orientação do refletor.

4.13. Critério de registro e de aceitação de descontinuidades

4.13.1 O registro de indicações deve ser feito em relação ao nível de referência estabelecido. Os seguintes critérios

de registro e de aceitação devem ser utilizados:

4.13.1.1 Apêndice 12 do ASME VIII, Divisão 1, parágrafo PW-52.3 do ASME I e parágrafo 7.5.4.2 do

ASME VIII, Divisão 2.

a) Toda descontinuidade que produzir uma amplitude maior do que 20% do nível de referência deve ser

pesquisada em uma extensão que permita ao inspetor determiná-la, identificá-la e localizá-la e ser avaliada nos

termos dos padrões de aceitação estabelecidos em b) e c).

b) São inaceitáveis, independentemente dos respectivos comprimentos ou amplitudes, as descontinuidades que

forem interpretadas como sendo trincas, falta de fusão e falta de penetração.

c) São inaceitáveis todas as descontinuidades que produzirem amplitude maior que o nível de referência e os

respectivos comprimentos excederem a:

- 6 mm, para "T" até 19 mm;

- 1/3 "T", para "T" de 19 a 57 mm;

- 19 mm, para "T" acima de 57 mm, onde "T" é a espessura da solda, excluindo-se qualquer reforço.

d) Devem ser registradas em relatório todas as descontinuidades que produzirem amplitude maior que 50% do nível

de referência, mesmo que as mesmas estejam aprovadas, conforme b) e c).

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA:

PETROBRAS 66 (P-66) FOLHA

9 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

4.13.1.2 ASME B31.1

Soldas com descontinuidade que apresentem indicações maiores do que 20% do nível de referência devem ser

investigadas pelo inspetor de ultrassom quanto a forma, identificação e localização, para possibilitar a avaliação

conforme o critério de aceitação descrito abaixo:

(B1) Descontinuidades avaliadas como trinca, falta de fusão ou penetração incompleta são inaceitáveis. (B2) Outras

descontinuidades são inaceitáveis se as indicações excederem o nível de referência e seu comprimento exceder

conforme abaixo:

(B2.1) 6,0mm para espessura até 19,0mm

(B2.2) 1/3t para espessura de 19,0mm até 57,0mm, onde t é a espessura da solda a ser examinada

(B2.3) 19,0mm para espessura acima de 57,0mm

4.13.1.3 ASME B31.3

São inaceitáveis todas as descontinuidades que produzirem amplitude maior que o nível de referência e os

respectivos comprimentos excederem a:

- 6 mm, para "T" até 19 mm;

- 1/3 "T", para "T" de 19 a 57 mm;

- 19 mm, para "T" acima de 57 mm, onde "T" é a espessura da solda, excluindo-se qualquer reforço.

Adicionalmente, quando requerido pelas normas e/ou especificações do cliente, os seguintes critérios devem ser

atendidos, em função da categoria da junta inspecionada:

Condições de serviços M e Condições cíclicas Categoria serviço fluido

normal severas “D”

TIPOS DE SOLDA TIPOS DE SOLDA TIPOS DE SOLDA

Circunferencial

Circunferencial

Circunferencial

Longitudinal

Longitudinal

Longitudinal

Em chanfro

Em chanfro

Em chanfro

Em chanfro

Em chanfro

Em chanfro

Tipos de

Descontinuidades

Trincas [*] A A A A A A

Falta de Fusão A A A A C A

Falta de Penetração B A A A C A

Mordedura H A A A I A

Concavidade. na raiz K K K K K K

[*]

investigar indicações a partir de 20% da referência

- Onde:

SÍMB EXTENSÃO VALORES LIMITES DE ACEITAÇÃO

OLO

A Extensão de imperfeição Zero (imperfeição não evidente)

B Profundidade da penetração incompleta 1 mm e 0,2 TW

Comprimento acumulado da penetração 38 mm em quaisquer 150 mm de solda

incompleta

Profundidade da falta de fusão e 0,2 TW

penetração incompleta

C (2) Comprimento acumulado da falta de penetração 38 mm em quaisquer 150 mm de solda

incompleta

H Profundidade de mordedura 1 mm e TW/4

I Profundidade de mordedura 1,5 mm e (TW/4 ou 1 mm)

K Profundidade de concavidade da superfície da raiz Espessura total da junta incluindo reforço deve ser TW

NA - Não aplicável

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 10 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

Notas

(1) - Soldas em ângulo incluem soldas de encaixe e de selagem, soldas para flanges sobrepostos e reforço de derivações e suportes.

(2) - Falta de fusão nas faces de raiz (nariz) são inaceitáveis

4.13.1.4 Norma API 650

Os critérios de aceitação devem ser definidos pelo Cliente. Não havendo definição, poderão ser recomendados

os critérios do item 4.13.1.1

4.14. Método de dimensionamento de descontinuidades

O comprimento de descontinuidades registráveis deve ser determinado pelo método da queda dos 6dB

nos extremos das descontinuidades.

4.15 Limpeza final

Deve ser executada uma limpeza final sempre que o acoplante utilizado possa interferir com o processo

subseqüente da peça ou com as condições de serviço da peça. Essa limpeza pode ser feita utilizando-se água e panos

limpos, ou solventes apropriados.

4.16 Requisitos ambientais e de segurança

- Devem ser considerados os aspectos e impactos ambientais e riscos e perigos causados pela atividade de

inspeção em serviço.

- Antes do início dos trabalhos de inspeção dentro de instalações da Petrobrás, deve ser obtida uma permissão de

trabalho, conforme a norma Petrobrás N-2162, onde são definidos os requisitos de segurança para execução dos

trabalhos de inspeção.

Em caso de não-conformidade, comunicar ao órgão gestor da seguridade industrial e meio ambiente.

- Utilizar os EPI’s necessários para a execução dos serviços de inspeção conforme a norma regulamentadora no 6

(NR-6).

- Verificar se os acessos, andaimes e iluminação são suficientes e adequados.

- Verificar se os trabalhos de manutenção em paralelo não oferecem risco à segurança.

4.17. Sistemática de registro de resultados

Deve ser estabelecido um sistema para registro do ensaio que forneça uma perfeita rastreabilidade das

juntas soldadas ensaiadas e dos locais das descontinuidades..

4.18 Formulário para relatório de registro de resultados

Deve ser emitido um relatório contendo, no mínimo:

a) nome do emitente;

b) identificação numérica;

c) identificação da peça, tipo, grau, diâmetro, espessura;

d) número e revisão do procedimento;

e) identificação, incluindo número de série, dos aparelhos e cabeçotes utilizados;

f) identificação do registro da calibração da aparelhagem;

g) condição superficial;

h) acoplante utilizado;

i) superfície por onde o ensaio foi realizado;

j) identificação do bloco de referência utilizado;

k) registro de resultados: - nível de resposta; - localização em relação à direção longitudinal da solda; - croqui da

localização aproximada na seção transversal da solda; - identificação e dimensões da descontinuidade; - cabeçote

utilizado na detecção da descontinuidade; - superfície de detecção;

l) normas, incluindo edição/ revisão, e/ou valores de referência para interpretação dos resultados;

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 11 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

m) laudo indicando aceitação, rejeição ou recomendação de ensaio complementar;

n) data;

o) identificação, assinatura e nível, do inspetor responsável.

4.19 Qualificação de pessoal

O pessoal que executa os ensaios deve ser qualificado de acordo com os requisitos do Cliente. Quando requerida a

certificação de acordo com o SNQC/ABENDI, deve ser de acordo com a norma ABNT NBR NM 9712.

5. DOCUMENTAÇÃO

Não aplicável.

6. ANEXOS

Anexo 1: Blocos de Referência

Anexo 2: Verificações na aparelhagem

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA:

PETROBRAS 66 (P-66) FOLHA

12 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

Figura 1 : Juntas de topo

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA:

PETROBRAS 66 (P-66) FOLHA

13 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

Figura 2

Figura 2 (b): bloco de entalhes (onda transversal)

Figura 2 (a) : bloco de furos (onda

transversal)

Figura 2 (c) : bloco de furos (onda longitudinal)

Procedimento qualificado de acordo com

o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 14 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

Figura 3

Figura 4 (a): Ondas transversais

Figura 4 (b) : Ondas longitudinais

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA:

PETROBRAS 66 (P-66) FOLHA

15 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

Figura 5

Figura 6

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 16 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

ANEXO 1

A - BLOCOS DE REFERÊNCIA PARA SOLDAS EM VASOS, TANQUES OU EQUIPAMENTOS (ASME)

1- Os blocos de referência devem ser do mesmo material ou de materiais similares da peça a ser ensaiada.

2- As dimensões e geometria dos blocos de referência devem estar de acordo com a figura abaixo.

3- Para ensaiar componentes curvos com diâmetros de curvatura menores ou iguais a 500 mm, os blocos de referência

deverão ser curvos, dentro de uma tolerância de -0.9 a +1.5. Por exemplo, um bloco com diâmetro de curvatura de 200 mm pode

ser utilizado para ensaio de componentes com diâmetro de curvatura entre 180 mm e 300 mm.

4- Os furos dos blocos devem ser usinados paralelos à superfície e com uma profundidade mínima de 38 mm.

5- A tolerância para os diâmetros dos furos é de ± 0.8mm, e a tolerância para localização na espessura é de ± 3.2 mm.

6- Para blocos curvos, dois conjuntos de refletores (furos e entalhes) devem ser usados, orientados a 90º um do

outro. Alternativamente, dois blocos curvos podem ser utilizados.

7- Para cada aumento de espessura do bloco de 50 mm (acima de 100 mm) ou fração, o diâmetro do furo deve aumentar

1,5 mm.

Esp. da solda "t" Esp. do bloco Diâmetro do furo

"T"

menor ou igual a 25 mm 19 mm ou t 2.5 mm

maior que 25 mm e menor ou igual a 50 mm 38 mm ou t 3.0 mm

Profundid Largura Comprimento

Dimensões dos Entalhes (mm): ade

2%T Máx. 6 Mín. 25

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 17 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

B - BLOCOS DE REFERÊNCIA PARA SOLDAS EM TUBOS (cabeçote angular de ondas transversais)

Notas

1 - Os blocos de referência devem ser do mesmo material ou de materiais similares da tubulação a ser ensaiada.

2 - Para ensaiar tubulações com diâmetros de curvatura maiores que 500 mm, blocos planos podem ser utilizados. Para ensaiar

tubulações com diâmetros de curvatura menores ou iguais a 500 mm, os blocos de referência deverão ser curvos, dentro de uma

tolerância de -0,9 a +1,5. Por exemplo, um bloco com diâmetro de curvatura de 200 mm pode ser utilizado para ensaio de

componentes com diâmetro de curvatura entre 180 mm e 300 mm.

3 - A espessura “T” deve estar dentro de 25% da espessura nominal da tubulação a ser examinada.

4- O comprimento mínimo do bloco (L) deve ser 203 mm ou 8T, o que for maior;

5- Para diâmetros externos de 4" ou menores o comprimento mínimo de arco deve ser 270º. Para diâmetro maiores que

4" o comprimento mínimo de arco deve ser 203 mm ou 3T, o que for maior;

6- A profundidade dos entalhes deve ser de 8%T (mínimo) a 11%T (máximo), a máxima largura deve ser de 6,4 mm e

o comprimento mínimo deve proporcionar uma resposta com uma relação sinal/ruído mínima de 3.

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 18 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

C - BLOCO PARA CABEÇOTE ANGULAR DE ONDAS LONGITUDINAIS

Notas:

1 - Bloco do mesmo material ou de material similar ao da peça a ser ensaiada, soldado com o mesmo processo

de soldagem;

2 - Diâmetro dos furos: 2,5 mm (± 0,8 mm);

3 -Localização dos furos: na zona de ligação (± 2 mm);

4 -Profundidade dos furos: conforme desenho (± 2 mm);

5 -Outras dimensões: conforme desenho (± 2 mm).

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 19 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

Métodos de Verificação dos equipamentos e cabeçotes de Ultrassom

GERAL:

- A aparelhagem e os materiais componentes do ensaio devem estar em conformidade com os requisitos da norma ABNT NBR ISO

9001.

- A integridade, rugosidade superficial e dimensões dos blocos-padrão e blocos de referência devem estar de acordo com as respectivas

normas específicas. Esses blocos devem ser calibrados no mínimo a cada 60 meses (ver observações do item 4.7 do procedimento).

- As calibrações de Aparelhos e Cabeçotes, bem como os métodos, tolerâncias e periodicidade, devem estar de acordo com a tabela

abaixo:

PERIODICIDADE

Item a ser MÍNIMA

MÉTODO TOLERÂNCIA

Calibrado US – Manual

(ver Notas 3 e 4)

ASTM E 317/ BSI BS EN 12668-3

Linearidade

BSI BS EN 12668-3 item 3.2.1 Semanal

Horizontal item 3.2.1 (Ver I-1) (ver Nota 1)

Aparelho

ASTM E 317/ BSI BS EN 12668-3

Linearidade de

BSI BS EN 12668-3 item 3.2.2 Diária

Controle / Ganho item 3.2.2 (Ver I-2) (ver Nota 1)

BSI BS EN 12668-3

Ponto de Saída do BSI BS-EN 12668-3

item 3.3.1 ou 3.3.3 Diária

Feixe Sônico item 3.3.1

(Ver I-3)

BSI BS EN 12668-3

Ângulo Real do

item 3.3.2 ou 3.3.3 + 2º Diária

Cabeçotes Cabeçote

(Ver I-4)

Perfil do Feixe BSI BS EN 12668-2 + 1º no ângulo de Semanal

Sônico (ver Nota 2) (Ver I-5) divergência do feixe (ver Nota 2)

Alinhamento do BSI BS EN 12668-2 BSI BS EN 12668-2

item 7.9.4.1, alinea b item 7.9.4.2 Mensal

Feixe Sônico

Estado Físico e

Diária

Aspecto Externo

BSI BS EN 12668-3 BSI BS EN 12668-3

Conjunto Aparelho

Sensibilidade e item 3.4 item 3.4

Cabos / Cabeçotes Semanal

Rel. Sinal / Ruído

Duração de Pulso Semanal

Resolução (Ver Nota 6 e item I-6) (Ver Nota 7) Mensal

NOTAS :

1) Não é permitida a utilização de aparelhos que excedam à tolerância.

2) A calibração do perfil sônico só é requerida quando for executado o dimensionamento da altura das descontinuidades.

3) A periodicidade especificada é estabelecida para condições normais de trabalho. Esta periodicidade pode ser alterada em função da

freqüência de utilização, rugosidade superficial e características dos equipamentos.

4) Qualquer reparo ou manutenção na aparelhagem implica na necessidade de nova calibração, independente da periodicidade estabelecida.

5) As calibrações indicadas na tabela devem ser registradas apropriadamente e devem estar disponíveis para apreciação do Cliente.

6) Devem ser utilizados 2 refletores adjacentes, com distância na base de tempo entre os picos maximizados para a altura total da tela,

equivalente a 2 1/4 comprimento de onda.

7) A diferença em amplitude entre o ponto de interseção entre os sinais e o pico do menor sinal descritos na Nota 6 deve ser de, no mínimo, 6 dB.

MÉTODOS:

I.1. VERIFICAÇÃO DA LINEARIDADE HORIZONTAL DO APARELHO : Esta verificação pode ser efetuada utilizando-se um

bloco de calibração padrão, como por exemplo o bloco No. 1 ou No. 2, e um cabeçote normal. A linearidade deve ser verificada

numa faixa de escala ao menos igual à que será utilizada nos ensaios subseqüentes. Se os ensaios forem realizados com cabeçote

angular (ondas transversais), a verificação da linearidade horizontal deverá ser feita numa escala duas vezes maior ao percurso sônico

total, levando-se em consideração a diferença de velocidades das ondas longitudinais e transversais.

- Coloque o cabeçote normal sobre o bloco padrão na posição em que o décimo eco de fundo corresponda a uma faixa maior ou

igual àquela em que se quer verificar a linearidade. Ajuste os controles do equipamento de maneira que o

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 20 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

primeiro eco de fundo coincida com a 5a divisão menor da escala (escala de 50 divisões) e o último com a 50a divisão da escala.

- Posicione cada um dos ecos de fundo, um a um, a uma altura de 80 % da altura da tela. O lado esquerdo de cada eco deve

corresponder a uma divisão da escala múltiplo de cinco.

- Registre qualquer desvio, expressando-o em termos de porcentagem da escala total.

- A tolerância na linearidade horizontal do equipamento ainda permitida é + ou - 2 %.

I.2. VERIFICAÇÃO DA LINEARIDADE DO CONTROLE DE GANHO DO APARELHO. Esta é uma verificação

combinada de duas características que afetam a linearidade do ganho do equipamento: a linearidade do amplificador e a precisão

do controle calibrado. Qualquer bloco padrão de calibração pode ser utilizado, em conjunto com o cabeçote que será empregado

no ensaio subseqüente. A linearidade deve ser verificada com os controles do equipamento (freqüência, pulso de energia, etc.)

posicionados como estarão no ensaio subseqüente.

Posicione o cabeçote no bloco de calibração de forma a obter uma indicação de um pequeno refletor, como por exemplo o furo de 2

mm do bloco No.1.

- Ajuste o ganho para colocar esse sinal a 80% da altura da tela do

aparelho e anote o valor do controle de ganho. Aumente o ganho em

2 dB. O sinal deveria subir a 100 % da altura da tela. Coloque o

ganho no valor original e depois reduza-o em 6 dB. O sinal deveria

cair a 40% da altura da tela. Reduza o ganho por mais 12 dB. O

sinal deveria cair a 10% da altura da tela. Reduza o ganho em mais 6

dB. O sinal deveria cair a 5% da altura da tela Os valores

encontrados não devem estar fora dos valores mostrados na tabela a

seguir.

Ganho (dB) Altura esperada (% da tela) Limites

+2 100 Não menos que

95%

0 80 ---

-6 40 37% a 43%

-12 20 17% a 23%

-18 10 8% a 12%

-24 5 visível, abaixo de

8%

I.3. VERIFICAÇÃO DO PONTO DE SAÍDA DO FEIXE SONICO.

- Deverá ser efetuada através do posicionamento de um cabeçote angular, no lado apropriado do bloco No. 1, movendo o cabeçote

para traz e para frente, até maximizar o sinal, tomando-se cuidado de mover o cabeçote paralelo as laterais do bloco.

- Quando o sinal estiver no máximo, a marca do cabeçote irá corresponder a linha marcada no bloco que determina o centro

geométrico do quadrante. Este ponto deve ser marcado no cabeçote.

- Se a posição verificada difere da marca existente por mais de 1,0mm, a nova posição deverá ser marcada nas laterais do

cabeçotes.

- Recomenda-se que o desvio da saída do feixe sônico seja até no máximo de + ou - 1,0 mm, inclusive. Quando for maior que 1,0

mm, recomenda-se que a sapata seja lixada ou substituída.

- A freqüência de verificações dependerá do índice de desgaste e da rugosidade da superfície a ser ensaiada. Quando o

cabeçote está em uso continuo, é recomendado que a verificação seja executada em pequenos intervalos de hora. No entanto ao

menos uma verificação diária é necessário.

I.4. VERIFICAÇÃO DO ÂNGULO REAL DO CABEÇOTE.

- Deverá ser verificado através do posicionamento de um cabeçote angular no lado apropriado do bloco No. 1.

- O bloco No. 1 contem marcas referentes aos ângulos em relação ao refletor de 50mm de diâmetro. As marcações de referencia

possibilitam o meio mais rápido para a verificação do ângulo, onde pode se fazer interpolação.

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 21 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

- Para receber o sinal refletido no furo transversal de 50mm de diâmetro, mova o cabeçote para traz e para frente até maximizar o

sinal do furo. Quando o mesmo estiver maximizado, verifica-se onde coincide o ponto de saída do feixe com a marcação

existente no bloco padrão.

- Os ângulos dos cabeçotes utilizados serão considerados aceitáveis, desde que se situem em + ou – 2 graus do valor nominal.

I.5. ALINHAMENTO DO FEIXE

- Para verificar o desalinhamento do feixe em cabeçote angular, é utilizado o bloco padrão No. 1, um transferidor com raio de pelo

menos 75mm e uma escala (se possível magnética).

- O cabeçote é posicionado, de forma que o eco da aresta do bloco seja maximizado, com movimentos de vai-vem e girando o

cabeçote.

- Com o eco maximizado, uma escala é colocada contra o cabeçote, e esta posição é demarcada com uma linha de referência ao

longo da escala.

- Posiciona-se o transferidor na borda do bloco de forma que faça um ângulo reto.

- O ângulo formado entre a linha de referência ao longo da escala e a linha de referência do transferidor, é o desvio angular

- A tolerância do desvio do desalinhamento do feixe angular é 2 graus máximo.

I.6. RESOLUÇÃO

- posicionar o cabeçote sobre o bloco da figura abaixo, de modo que o eixo do feixe incida em dois refletores simultâneamente; os

refletores devem ter uma separação em percurso sônico de ao menos 2 ¼ comprimentos de onda.

- Os sinais refletidos devem ser ajustados de forma que a amplitude entre eles sejam iguais, aproximadamente a metade da altura

total da tela.

- A resolução será considerada satisfatória, quando os sinais estiverem claramente separados na metade ou abaixo da altura dos

mesmos (6 dB).

I.7. Conjunto

Aparelho / Cabos / Cabeçotes:

a) Estado físico e aspecto externo:

O conjunto aparelho, cabo e cabeçote, deve ser inspecionado visualmente para detectar avarias físicas ou desgastes que possam

influenciar a operação normal do sistema ou sua confiabilidade futura. Em particular, devem ser inspecionados as faces dos

cabeçotes, e para cabeçotes formados por componentes separados, deve ser verificado se os componentes estão montados

corretamente. Verificar também, a estabilidade dos contatos elétricos.

b) Sensibilidade e relação sinal / ruído:

Geral:

O objetivo destas verificações é fornecer ao operador um método simples que permitirá identificar uma deterioração no

desempenho do conjunto aparelho, cabo e cabeçote.

Estas verificações se aplicam à monitoração do desempenho contínuo de uma combinação fixa de aparelhagem que já tenha

previamente demonstrado uma operação satisfatória.

A relação sinal/ruído medida, deve ser comparada com valores de referência (valores-base) estabelecidos para o tipo de

instrumento de ultrassom e cabeçote.

O método para verificação da sensibilidade é simples e não deve ser utilizado para definir a sensibilidade a ser usada durante o

ensaio, a qual deve ser obtida de acordo com os requisitos das normas e especificações aplicáveis. Os furos de 1.5mm do bloco nº

1 (EN-12223) ou de 5mm do bloco nº 2 (EN27963) são apropriados para efetuar as verificações.

A sensibilidade deve ser verificada com os controles relevantes do aparelho de ultrassom (por exemplo: freqüência, pulso,

energia, supressão, freqüência de repetição, escala, etc.) posicionadas da mesma forma, como estavam posicionados na ocasião da

obtenção dos valores base. Da mesma forma, o tipo e comprimento do cabo deve ser o mesmo.

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

No.: REV.

PROCEDIMENTO PR-3010.92-1400-971-TB7-016 0

ÁREA: FOLHA

PETROBRAS 66 (P-66) 22 de 22

TÍTULO:

ENSAIO NÃO DESTRUTIVO - ULTRASSOM EM CORPORATIVO

AÇO INOX IEREPL

As mesmas configurações deverão ser usadas no ensaio subseqüente.

Método:

Coloque o cabeçote sobre o bloco escolhido e, ajuste sua posição para maximizar o sinal do furo transversal do bloco.

Ajuste o controle de ganho para posicionar esse sinal a 20% da altura da tela e anote o valor do ganho. Remova o cabeçote da

superfície do bloco e limpe-o, deixando-o seco, sem acoplante. coloque o cabeçote sobre a lateral do bloco. Aumente o ganho até

que o ruído do sistema atinja 20% da altura da tela e anote o novo valor de ganho.

O primeiro valor anotado de ganho, fornece uma verificação da sensibilidade do conjunto cabeçote /aparelho/cabo e a diferença entre

os dois valores de ganho anotados dá o valor do sinal-ruído. Em cada caso, verifique esses parâmetros na faixa particular selecionada

para medição dos valores-base.

Tolerância:

A sensibilidade e a relação sinal-ruído, deve estar dentro de 6dB dos valores-base para esse tipo de cabeçote e aparelhos usados.

c) Duração do pulso:

Geral:

Esta verificação mede o efeito sobre o sinal apresentado da forma do pulso, e dos circuitos do equipamento associados.

O valor da duração do pulso medido é comparado com valores-base (ver nota) estabelecidos para o tipo de aparelho de

ultrassom e cabeçote utilizados.

A verificação da duração do pulso requer somente que se coloque na tela do equipamento (para uma escala definida) o

eco proveniente do raio do bloco nº 1 (EN-12223) ou nº 2 (EN-27963) para cabeçote angulares, ou um eco de fundo para

cabeçote de ondas longitudinais.

A verificação deve ser feita com os controles relevantes do equipamento, tais como, freqüência, energia de pulso, supressão,

freqüência de repetição de pulso, escala, etc., na posição usada na medição dos valores-base. O tipo e comprimento do cabo deve

também ser o mesmo. Quando praticável, as mesmas configurações devem ser usadas no ensaios subseqüentes.

Método:

Ajuste a amplitude do sinal refletido para 100% da altura da tela e, efetue a medição da largura do sinal

em milímetros a 10% de sua altura.

Se desejado, a medição em milímetros pode ser convertida em micro-segundos.

Tolerância:

A duração do pulso, não deve ser maior que 1,5 vezes o valor-base, feito com a mesma configuração do aparelho, para este tipo

de aparelho de ultrassom.

Freqüência de medição:

A verificação deve ser feita ao menos uma vez por semana, para conjuntos usados naquela semana.

NOTA: ESTABELECIMENTOS DOS VALORES-BASE.

Inicialmente, devem ser estabelecidos valores-base para a relação-sinal-ruido e, para a duração de pulso usando os métodos

descritos nos itens I.7.b e I.7.c. Esses valores podem ser estabelecidos com os mesmos cabeçotes e aparelhos de ultrassom a

serem verificados ou para cada combinação de tipo de cabeçote e tipo de aparelho a ser usado.

Durante a verificação, os controles relevantes do aparelho de ultrassom (faixa de freqüência, energia de pulso, supressão,

freqüência de repetição de pulsos, escala, etc.) devem estar nas mesmas posições que estarão durante as verificações posteriores,

o bloco usado e o tipo e comprimento de cabo, também devem ser iguais.

Os aparelhos de ultrassom e o cabeçote usados nestas medições iniciais, devem atender aos requisitos das Normas EN-12668 – 1

(1999) e EN-12668 – 2 (1998).

Esses valores devem ser usados como valores-base para comparação com os valores medidos nas verificações

Procedimento qualificado de acordo

com o ASME V, Ed. 2013

Engo. Carlos Gonzalo Rubin de Celis

Nível 3 – SNQC No. 014

Você também pode gostar

- Ultrassom em fundidos: calibração e técnicaDocumento16 páginasUltrassom em fundidos: calibração e técnicaHermann LeonardoAinda não há avaliações

- Procedimento de inspeção por ultrassom em forjadosDocumento33 páginasProcedimento de inspeção por ultrassom em forjadoswendeltrentoAinda não há avaliações

- Ultrassom detecção defeitos forjadosDocumento30 páginasUltrassom detecção defeitos forjadosMARCIAAinda não há avaliações

- PI - END.003 - Medição de EspessuraDocumento10 páginasPI - END.003 - Medição de EspessuraGianAinda não há avaliações

- Ensaio de partículas magnéticasDocumento23 páginasEnsaio de partículas magnéticasGian100% (1)

- EI-AUT-001 - Rev00 - Inspeção Ultrassom Phased ArrayDocumento17 páginasEI-AUT-001 - Rev00 - Inspeção Ultrassom Phased ArrayPaula BowieAinda não há avaliações

- PECR - ESgas - 006 - Ensaio Por Ultrassom Manual em Juntas Soldadas Rev.00Documento53 páginasPECR - ESgas - 006 - Ensaio Por Ultrassom Manual em Juntas Soldadas Rev.00Jailson SamaritanoAinda não há avaliações

- Procedimento - DigitalizaçãoDocumento24 páginasProcedimento - DigitalizaçãoReginaldo Ferreira da SilvaAinda não há avaliações

- 1794-08-2021 Eixo Pinhão Helicoidal Z 15 RexnordDocumento1 página1794-08-2021 Eixo Pinhão Helicoidal Z 15 RexnordPauloAinda não há avaliações

- RQPS Tig1 F15-18Documento4 páginasRQPS Tig1 F15-18seller mecânicaAinda não há avaliações

- Relatorio 4 PDFDocumento1 páginaRelatorio 4 PDFReginaldo Ferreira da SilvaAinda não há avaliações

- Apostila Soldagem de Termoplasticos PDFDocumento8 páginasApostila Soldagem de Termoplasticos PDFmikael bezerra cotias dos santosAinda não há avaliações

- UTS-260 Ultrassom Portátil Detector FalhasDocumento5 páginasUTS-260 Ultrassom Portátil Detector FalhasEng_EgleAinda não há avaliações

- PR 007rev5Documento10 páginasPR 007rev5Ezequiel Fontana De PauliAinda não há avaliações

- PR 120Documento9 páginasPR 120Hermann LeonardoAinda não há avaliações

- Ajuste de curva senoidal para dados de medição de recalquesDocumento3 páginasAjuste de curva senoidal para dados de medição de recalquesdatec2000Ainda não há avaliações

- Ultrassom TubulaçãoDocumento36 páginasUltrassom TubulaçãoClaudio Bonze100% (1)

- APOSTILA de Ultrassom Industrial 2020Documento41 páginasAPOSTILA de Ultrassom Industrial 2020Alex TotiAinda não há avaliações

- TOFD: Treinamento sobre a técnica de ultrassom Time Of Flight DiffractionDocumento41 páginasTOFD: Treinamento sobre a técnica de ultrassom Time Of Flight DiffractionRonison Dos Santos100% (1)

- Modelo de Rqps - 2019Documento3 páginasModelo de Rqps - 2019lunoAinda não há avaliações

- Soldagem de gasodutos: requisitos para execução e inspeçãoDocumento10 páginasSoldagem de gasodutos: requisitos para execução e inspeçãoBruno Fernandes Matos Santos SantosAinda não há avaliações

- US 07 Soldas AWS D1.1 - Tecnica Alternativa - Rev. 7 (Portugues-Ingles) .Documento32 páginasUS 07 Soldas AWS D1.1 - Tecnica Alternativa - Rev. 7 (Portugues-Ingles) .Fabricio Pereira MachadoAinda não há avaliações

- Relatório de teste de materiais penetrantesDocumento1 páginaRelatório de teste de materiais penetrantesDunyor SanAinda não há avaliações

- Procedimento Teste EstanqueidadeDocumento3 páginasProcedimento Teste EstanqueidadejailtonpierreAinda não há avaliações

- 01 - 2008 - Apostila de AVG DGSDocumento59 páginas01 - 2008 - Apostila de AVG DGSDylkanWings100% (1)

- Módulo 1 - Transmissão de CalorDocumento112 páginasMódulo 1 - Transmissão de Calorjmr_engmecAinda não há avaliações

- Questionario EVSDocumento18 páginasQuestionario EVScouto_rsAinda não há avaliações

- Instrução Técnica de END - US Chapa CladeadaDocumento3 páginasInstrução Técnica de END - US Chapa CladeadaFabricio TorresAinda não há avaliações

- Prova 38 - Engenheiro (A) de Equipamentos Júnior - Inspeção PDFDocumento17 páginasProva 38 - Engenheiro (A) de Equipamentos Júnior - Inspeção PDFAnderson PassosAinda não há avaliações

- Estudo da taxa de corrosão em tanque de armazenamentoDocumento20 páginasEstudo da taxa de corrosão em tanque de armazenamentoMarcos FernandesAinda não há avaliações

- Correntes ParasitasDocumento16 páginasCorrentes ParasitasAna Paula FabrícioAinda não há avaliações

- Procedimento MFLDocumento7 páginasProcedimento MFLHugo RanquiniAinda não há avaliações

- Solicitação de Exames de CertificaçãoDocumento1 páginaSolicitação de Exames de CertificaçãodiogenesAinda não há avaliações

- Cálculo de Tubulações Industriais: Tubulação como Elemento EstruturalDocumento24 páginasCálculo de Tubulações Industriais: Tubulação como Elemento EstruturalMelina Lage GuieiroAinda não há avaliações

- Prova n1 Simulado p2Documento12 páginasProva n1 Simulado p2Celso Brito100% (1)

- Especificação de Procedimento de SoldagemDocumento2 páginasEspecificação de Procedimento de SoldagemMarcelo AlanAinda não há avaliações

- Lista de verificação para ensaios magnéticos de partículasDocumento2 páginasLista de verificação para ensaios magnéticos de partículasJimmy David Espinoza MejiaAinda não há avaliações

- Certificado Análise Química de LPDocumento3 páginasCertificado Análise Química de LPWalisson FranklinAinda não há avaliações

- US-Jul 2022Documento109 páginasUS-Jul 2022Sara LopesAinda não há avaliações

- Certificação de Ensaios Não DestrutivosDocumento27 páginasCertificação de Ensaios Não DestrutivosengprodmgAinda não há avaliações

- Gabarito Consumíveis N2Documento7 páginasGabarito Consumíveis N2lks13Ainda não há avaliações

- Ensaio de ultrassom em chapas e eixosDocumento20 páginasEnsaio de ultrassom em chapas e eixosJackson Nicolas100% (1)

- Controle de Deformações - Cap.7Documento73 páginasControle de Deformações - Cap.7Jorge LuengoAinda não há avaliações

- Inspeção Por Correntes ParasitasDocumento25 páginasInspeção Por Correntes ParasitasCarlos BernussiAinda não há avaliações

- Especificação de Eletrodo para SoldagemDocumento27 páginasEspecificação de Eletrodo para SoldagemShueidy BragaAinda não há avaliações

- Ensaio visual subaquático: identificação de ocorrências e inspeção de corpo de provaDocumento5 páginasEnsaio visual subaquático: identificação de ocorrências e inspeção de corpo de provaTenner Corrêa100% (1)

- Trabalho Radiografia - Interpretação Radiográfica - CetepisDocumento113 páginasTrabalho Radiografia - Interpretação Radiográfica - CetepisMarioMello7Ainda não há avaliações

- PR 015Documento10 páginasPR 015Sidnei RodriguesAinda não há avaliações

- Ensaio magnético de juntas soldadasDocumento41 páginasEnsaio magnético de juntas soldadaspaulo_1988Ainda não há avaliações

- Ultrassom Soldas CaldeirasDocumento37 páginasUltrassom Soldas CaldeirasReginaldo Ferreira da Silva100% (1)

- Correntes ParasitasDocumento7 páginasCorrentes ParasitasJefferson GuedesAinda não há avaliações

- Tese Usaut API 1104Documento163 páginasTese Usaut API 1104Marciel AmorimAinda não há avaliações

- Ensaios de ultrassom em aço revelam descontinuidadesDocumento8 páginasEnsaios de ultrassom em aço revelam descontinuidadesRhyan bzAinda não há avaliações

- Registro de Qualificação de Soldagem (RQPSDocumento3 páginasRegistro de Qualificação de Soldagem (RQPSgarbazzaAinda não há avaliações

- It 144Documento12 páginasIt 144Carlos RogérioAinda não há avaliações

- Esquema de pintura de manutenção offshoreDocumento1 páginaEsquema de pintura de manutenção offshoreFernando SantosAinda não há avaliações

- PI - END.001 - Ultra-SomDocumento24 páginasPI - END.001 - Ultra-SomGianAinda não há avaliações

- Esquemas de pintura para unidades marítimasDocumento12 páginasEsquemas de pintura para unidades marítimasdemetrio santosAinda não há avaliações

- Procedimento de inspeção por ultrassom em chapas de acordo com ASTMDocumento8 páginasProcedimento de inspeção por ultrassom em chapas de acordo com ASTMJackson NicolasAinda não há avaliações

- PR End 04Documento8 páginasPR End 04Vinicius OliveiraAinda não há avaliações

- Docsity Phased Array Curso de Ultrassom PCN (122 178) .En - PTDocumento57 páginasDocsity Phased Array Curso de Ultrassom PCN (122 178) .En - PTmarcelo camposAinda não há avaliações

- Manual US Phased Array inspeção soldasDocumento23 páginasManual US Phased Array inspeção soldasFausto José100% (1)

- 35 - Ensaio de Ultrassom em Solda (AWS) - EUS-AWS-2019 Rev.01 PDFDocumento18 páginas35 - Ensaio de Ultrassom em Solda (AWS) - EUS-AWS-2019 Rev.01 PDFlks13100% (1)

- Como funciona o ensaio por ultra-somDocumento9 páginasComo funciona o ensaio por ultra-somJanderson AlexandreAinda não há avaliações

- Alto FornoDocumento3 páginasAlto FornolipedalanAinda não há avaliações

- ESAB OK 1901102rev0 - ApostilaMetalurgiaSoldagemDocumento96 páginasESAB OK 1901102rev0 - ApostilaMetalurgiaSoldagemwsfranca100% (2)

- Endestaque 58Documento8 páginasEndestaque 58marcelo camposAinda não há avaliações

- Alto FornoDocumento3 páginasAlto FornolipedalanAinda não há avaliações

- DC 016 Requisitos de Treinamento REV1Documento2 páginasDC 016 Requisitos de Treinamento REV1SorayaAssuncaoAinda não há avaliações

- EnsaioporultrasomDocumento78 páginasEnsaioporultrasomThiago Vianna100% (1)

- Aço Dúvida Sobre FusãoDocumento1 páginaAço Dúvida Sobre Fusãomarcelo camposAinda não há avaliações

- Abende - Apostila de ULTRA SOMDocumento95 páginasAbende - Apostila de ULTRA SOMmarcelomoraisfilho7180Ainda não há avaliações

- A+ºo D+ Vida Sobre Fus+úoDocumento1 páginaA+ºo D+ Vida Sobre Fus+úomarcelo camposAinda não há avaliações

- END Ultra SomDocumento42 páginasEND Ultra Sommarcelo camposAinda não há avaliações

- Abendi PDFDocumento26 páginasAbendi PDFAlexandre LopesAinda não há avaliações

- Inspecao Ut Phased PDFDocumento188 páginasInspecao Ut Phased PDFmarcelo campos100% (3)

- PP 5en 00008 PDFDocumento25 páginasPP 5en 00008 PDFmarcelo camposAinda não há avaliações

- END em RODAS FERROVIÁRIASDocumento10 páginasEND em RODAS FERROVIÁRIASmarcelo camposAinda não há avaliações

- TEcnicas ENDDocumento18 páginasTEcnicas ENDklaus_fredAinda não há avaliações

- Avaliação da técnica de ultrassom phased array na inspeção de juntas soldadas dissimilares e cladadasDocumento106 páginasAvaliação da técnica de ultrassom phased array na inspeção de juntas soldadas dissimilares e cladadasmarcelo camposAinda não há avaliações

- Abendi PDFDocumento26 páginasAbendi PDFAlexandre LopesAinda não há avaliações

- Análise de tensões por ultra-som em barra de aço sob flexão utilizando a técnica de birrefringência acústica Rio de JaneiroDocumento104 páginasAnálise de tensões por ultra-som em barra de aço sob flexão utilizando a técnica de birrefringência acústica Rio de Janeiromarcelo camposAinda não há avaliações

- Andreucci Ultra Som - 2018 PDFDocumento106 páginasAndreucci Ultra Som - 2018 PDFKatia LuxmarAinda não há avaliações

- Monopol I 10003399Documento86 páginasMonopol I 10003399Fabricio Diego DalsochioAinda não há avaliações

- Critério de Registro e Aceitação de DescontinuidadeDocumento5 páginasCritério de Registro e Aceitação de Descontinuidademarcelo camposAinda não há avaliações

- Critério de Registro e Aceitação de DescontinuidadeDocumento5 páginasCritério de Registro e Aceitação de Descontinuidademarcelo camposAinda não há avaliações

- ESAB OK 1901102rev0 - ApostilaMetalurgiaSoldagemDocumento96 páginasESAB OK 1901102rev0 - ApostilaMetalurgiaSoldagemwsfranca100% (2)

- DC 016 Requisitos de Treinamento REV1Documento2 páginasDC 016 Requisitos de Treinamento REV1SorayaAssuncaoAinda não há avaliações

- Resumo+7ºDocumento4 páginasResumo+7ºCatia RosaAinda não há avaliações

- Carta para resolver dor de perda de amizadeDocumento4 páginasCarta para resolver dor de perda de amizadeJoão Emílio Damaceno dos SantosAinda não há avaliações

- PALATORRAFIADocumento10 páginasPALATORRAFIAAndréia NunesAinda não há avaliações

- ChatGPT É Um Grande Plagiador Do Trabalho e Criatividade HumanosDocumento2 páginasChatGPT É Um Grande Plagiador Do Trabalho e Criatividade Humanoseu.brunonettoAinda não há avaliações

- 6ºano Slides Aula 03Documento12 páginas6ºano Slides Aula 03MICHIELI OLIVEIRA RIBEIROAinda não há avaliações

- Texto 04 - QuadriláterosDocumento8 páginasTexto 04 - QuadriláterosAbílio Júnior MubaiAinda não há avaliações

- Biologia 2o Ano: Moléculas, Água e UsosDocumento37 páginasBiologia 2o Ano: Moléculas, Água e UsosALANNA ERICA PONTES BARBOSAAinda não há avaliações

- Relatório de EstágioDocumento48 páginasRelatório de EstágioSergio Luis Brockveld Jr.Ainda não há avaliações

- Serviço Social 6 e 7Documento6 páginasServiço Social 6 e 7Arleno FavachoAinda não há avaliações

- Cobrança de dívidaDocumento1 páginaCobrança de dívidaDiego LimeiraAinda não há avaliações

- Tecnologia Do Processamento de AlimentosDocumento450 páginasTecnologia Do Processamento de AlimentosFilipa PimentelAinda não há avaliações

- Lorraine Heath Presente de DespedidaDocumento419 páginasLorraine Heath Presente de DespedidaSHIRLEY100% (1)

- 30 dicas para mães de primeira viagemDocumento18 páginas30 dicas para mães de primeira viagemBrenda CunhaAinda não há avaliações

- Tema Da Redação Do Enem 2023 É 'Desafios para o eDocumento1 páginaTema Da Redação Do Enem 2023 É 'Desafios para o evictoria.seabra26Ainda não há avaliações

- Filosofia e LiteraturaDocumento270 páginasFilosofia e Literaturapizzolatto100% (1)

- Relatorio CNCDocumento8 páginasRelatorio CNCPOSTO FEITORIAAinda não há avaliações

- Boletos NF 5891 - Lubricela Lubrificantes LtdaDocumento6 páginasBoletos NF 5891 - Lubricela Lubrificantes Ltdayascela2023Ainda não há avaliações

- Resultado preliminar de candidatos com deficiênciaDocumento9 páginasResultado preliminar de candidatos com deficiênciaLícia CastroAinda não há avaliações

- EJA e sua importância socialDocumento82 páginasEJA e sua importância socialJose Roberto Junior Costa100% (1)

- Doc3 - ISO 9001 - Comunicação Interna PDFDocumento3 páginasDoc3 - ISO 9001 - Comunicação Interna PDFzeliaornelasAinda não há avaliações

- Equipamentos para corte e recolha de forragensDocumento26 páginasEquipamentos para corte e recolha de forragensAndré QuirinoAinda não há avaliações

- Como Baixar o Programa PDF em Meu ComputadorDocumento2 páginasComo Baixar o Programa PDF em Meu ComputadorGregAinda não há avaliações

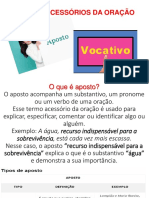

- Aposto - VocativoDocumento11 páginasAposto - VocativoAlessandra CoutoAinda não há avaliações

- Manual Procedimentos - Rodopar - FinanceiroDocumento37 páginasManual Procedimentos - Rodopar - Financeirofinanceiro escolha75% (4)

- Suprimento sangüíneo da cabeça e pescoçoDocumento19 páginasSuprimento sangüíneo da cabeça e pescoçoFlavia100% (1)

- Curso Técnico em Eletrotécnica: EletricidadeDocumento161 páginasCurso Técnico em Eletrotécnica: EletricidadeferanbaAinda não há avaliações

- Heterósidos cardíacos: estrutura, classificação e atividadeDocumento30 páginasHeterósidos cardíacos: estrutura, classificação e atividadeIsabela Honorato100% (1)

- Tabela de DRDocumento3 páginasTabela de DRSuzianeAinda não há avaliações

- Radiestesia - Reiki - e - Radiestesia - ApostilaDocumento368 páginasRadiestesia - Reiki - e - Radiestesia - ApostilaANDRÔMEDA.Ainda não há avaliações

- Deficiência Mental e Fonoaudiologia - Passei DiretoDocumento8 páginasDeficiência Mental e Fonoaudiologia - Passei DiretoAlexsandraRibeiroAinda não há avaliações