Escolar Documentos

Profissional Documentos

Cultura Documentos

Boas Práticas de Lub

Enviado por

Mário Silva NetoDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Boas Práticas de Lub

Enviado por

Mário Silva NetoDireitos autorais:

Formatos disponíveis

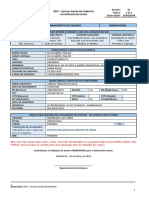

Código: PRO-IND-078

PROCEDIMENTO Aplicação: Corporativo

Revisão: 00

Boas Práticas de Lubrificação Data de Emissão: 03/2022

Data de Validade: 03/2025

Página: 1 de 14

Área de Emissão: Manutenção

Unidade de Aplicação: Corporativo Setor de Aplicação: Indústria

Industrial

Autorizador: Marcos Rossini, Marcos Túlio, Luciano

Autor: Marcelo Colomera, Deberson Luís

Souza

1. OBJETIVO

1.1 Estabelecer diretrizes e padrões, para os trabalhos, ferramental e consumíveis aplicados na lubrificação

industrial, tendo em vista a garantia da saúde dos ativos, disponibilidade de planta, redução dos custos de

manutenção.

2. AMPLITUDE

2.1 Manutenção industrial de todas as unidades

3. DEFINIÇÕES

3.1 BPL: Boas práticas de lubrificação

3.2 NLGI (National Grease Lubricating Institute): Determinar o grau padronizado de escoamento e viscosidade

de graxas

3.3 IV: Índice de viscosidade

3.4 ISO (international organization for standardization): Organização internacional de normalização

3.5 FIFO (First In First Out). Primeiro a entrar é o primeiro a sair (PEPS em português): É uma técnica de

organização de controle de estoques para evitar vencimento dos produtos mais antigos.

3.6 FISPQ: Ficha de identificação dos lubrificantes com medidas de prevenção e contingência

3.7 Caixa SÃO: Caixa de separação da água e do óleo

3.8 CMMS (Computerized Maintenance Management System): Sistema computadorizado de gestão da

manutenção

3.9 SharePoint: Sistema online da Microsoft onde os arquivos ficam lançados e arquivados em formato de

biblioteca digital para consulta.

4. RESPONSABILIDADES

4.1 Engenheiro de confiabilidade

4.1.1 Seguir o procedimento e entrar em contato em caso de dúvidas.

4.2 Corporativo de manutenção

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 1 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

4.2.1 Manter sistema atualizado. Também deverá dar suporte ao engenheiro de confiabilidade local, e treiná-lo,

caso necessário

4.3 Gerente Industrial

4.3.1 Suporte ao engenheiro de confiabilidade no cumprimento desse procedimento.

5. DESCRIÇÃO DO PROCESSO

5.1 Sobre Lubrificação e os Lubrificantes

5.1.1 Lubrificação é o processo ou técnica utilizada na aplicação de uma camada chamada lubrificante com a

finalidade de reduzir o atrito e o desgaste entre duas superfícies sólidas em movimento relativo, separando-as

parcialmente ou completamente. Além de separar as superfícies, a camada também tem a função de retirar do

sistema o calor e detritos gerados na interação das superfícies.

5.1.2 Existem três tipos de lubrificantes conforme figura a seguir:

Figura 01: Tipos Lubrificantes

5.1.3 O lubrificante líquido (óleo) é o mais comum na utilização e é formado pelo óleo base mais um pacote de

aditivos que determinam suas características principais e suas aplicações.

5.1.4 A graxa (lubrificante pastoso) tem níveis de viscosidade (consistência) categorizados pelo nível NLGI

(National Grease Lubricating Institute). A figura a seguir mostra os níveis NLGI após teste em laboratório.

Figura 02: Níveis NLGI

5.1.5 O que pode fazer uma graxa ressecar: Contaminação, Calor, Altas Temperaturas, Água, Graxa de baixa

qualidade, Graxa com NLGI incorreto para a aplicação, Vibração excessiva

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 2 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

5.1.6 O lubrificante é de suma importância para garantir a saúde do equipamento, devemos ser categóricos

quanto a especificação, aquisição, recebimento, armazenagem e racionalização dos lubrificantes.

5.1.7 Lubrificantes devem ter suas características criteriosamente analisadas e dentro das normativas

relacionadas à lubricidade e contaminantes como partículas sólidas e água para serem aplicados.

5.1.8 Pesquisas na área industrial demonstram que a maioria das falhas são oriundas de problemas relacionados

à lubrificação dos equipamentos.

5.1.9 Na maioria dos casos uma máquina já vem com especificações de lubrificante indicadas pelo fabricante. No

entanto, a aplicação, o ambiente onde está instalada, a criticidade, regime de trabalho, comprometimento da

produção em caso de parada, etc., requerem revisão e modificação do lubrificante indicado pelo fabricante.

5.1.10 A viscosidade do lubrificante é a resistência do lubrificante ao escoamento, utilizando uma norma ISO para

determinar sua viscosidade.

5.1.11 Por exemplo, de acordo com a norma um óleo ISO VG 68 é testado a 40ºC com variação entre 61,2 e 74,8

cSt (centistokes), ou seja, 10% (dez porcento) de variação durante utilização.

5.1.12 Note que o teste para o óleo é feito a 40º, se a temperatura varia, a viscosidade vai variar também. A

inclinação da curva de variação pela temperatura chama-se índice de viscosidade.

5.1.13 A seguir uma figura demonstrando para um óleo exemplo o quanto a temperatura interfere na viscosidade

Figura 03: Viscosidade de Operação

5.1.14 A seguir um comparativo real de dois lubrificantes com índice de viscosidade diferentes.

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 3 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

Figura 04: índice de Viscosidade Diferentes

5.1.15 Note que as curvas de viscosidade são diferentes, portanto, em determinadas aplicações é possível que

seja especificado um óleo diferente por conta do seu índice de viscosidade (IV).

5.2 Recebimento e Armazenagem

5.2.1 O processo de análise deve ser feito já no recebimento do lubrificante pelo almoxarifado, avaliar possíveis

pontos de contaminação como lacres, tampas e vedações indícios de vazamento em tambores e bombonas

5.2.2 O manuseio e armazenagem devem ser realizados de forma a impedir a contaminação e ou alteração de

suas características físico-químicas.

5.2.3 Para tal se faz necessário seguir as recomendações:

5.2.4 O local de armazenamento dos lubrificantes deve ser coberto, livre de contaminações, seco, arejado e

mantido com o mínimo de variações de temperatura;

5.2.5 Administração periódica do inventário de lubrificantes inspecionando a data de validade, condições da

embalagem, etc., no caso de lubrificantes fora de validade ou com embalagens danificadas, é responsabilidade do

lubrificador não aceitar o recebimento do material e do almoxarifado de realizar a devolução e substituição do

produto;

5.2.6 A entrega do lubrificante feita pelo almoxarifado deve respeitar a metodologia FIFO (em inglês) ou PEPS

(Primeiro que Entra Primeiro que sai), conforme figura a seguir:

Figura 05: Primeiro que Entra Primeiro que sai

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 4 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

5.2.7 Todas as embalagens de lubrificantes armazenadas no almoxarifado devem estar identificadas com

etiquetas contendo: Tipo de lubrificante, nome comercial, data de validade, data de entrega, dados de aceitação

do recebimento;

5.2.8 Os tambores devem ser acondicionados em local contendo bacia de contenção fixa ou móvel, sobre pallets,

sem contato tambor-solo de acordo com a norma vigente para determinar a capacidade necessária de contenção,

sendo dimensionada para capacidade da soma de todo volume de todos os volumes contidos mais 10%.

5.2.9 Os tambores deverão ser armazenados na posição horizontal, não empilhando mais de dois, um sobre o

outro.

5.2.10 Os bujões deverão estar nas posições do relógio 3 horas e 15 minutos, conforme figura a seguir:

Figura 06: Posições do Relógio

5.2.11 Setores de armazenamento, inclusive salas de lubrificação, devem conter todas as fichas técnicas e fichas

de segurança (FISPQ’s), além de chuveiro de emergência (lava olhos).

5.2.12 A seguir uma figura que representa o mal armazenamento de óleo e o quanto vai aumentando sua

contaminação por falhas de armazenamento e manuseio.

Figura 07: Representação do mal Armazenamento de Óleo

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 5 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

5.2.13 Os lubrificantes armazenados também deverão ser analisados conforme definido no procedimento de

“Manutenção Preditiva”.

5.2.14 Para as graxas, após utilização mantenha o máximo nivelado possível a graxa que ficou no tambor, caso

contrário inicia-se um processo de separação do óleo base com o sabão que formam a graxa, esse processo de

deterioração é chamado de exsudação conforme figura a seguir:

Figura 08: Exsudação

5.3 Sala de Lubrificação

5.3.1 A sala de lubrificação deve estar localizada de forma estratégica para atender os equipamentos pensando

do lado logístico otimizando tempo do lubrificador e praticidade de atendimento das rotas de lubrificação.

5.3.2 A estrutura física da sala deve ser adequada para armazenar corretamente os lubrificantes, ferramentas,

equipamentos e dispositivos de lubrificação, evitando a contaminação do lubrificante no momento de aplicá-lo.

5.3.3 Deve ser um local arejado e bem iluminado, contendo uma bacia de contenção para vazamentos

emergenciais e caixa separadora de óleo e água.

5.3.4 O piso deve ser com vedação epóxi ou cerâmico para reduzir o pó e com textura antiderrapante.

5.3.5 Os tambores devem ser armazenados na posição horizontal sob dique de contenção, devendo ser

instalados respiros higroscópicos nos tambores em uso conforme figuras a seguir:

Figura 09: Filtro Higroscópico

5.3.6 Todos os dispositivos utilizados para aplicar graxa e óleo devem estar identificados e dedicados a um único

de lubrificante.

5.3.7 Todos os dispositivos utilizados para aplicar graxa e óleo deverão ser armazenados limpos após o uso.

5.3.8 A limpeza deve ser realizada com panos sem fiapos. Não pode ser utilizado estopa.

5.3.9 Mantenha as mangueiras e conexões utilizadas para filtragem off-line, organizadas, limpas e identificadas.

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 6 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

5.3.10 Deve-se utilizar protetores para os bicos graxeiros, quando não estiverem em uso.

5.3.11 Os funis devem ser guardados limpos em vasilhames plásticos, envoltos em saquinhos tipo zip-lock ou

limpos antes de todas as utilizações.

5.3.12 Possuir bancada com superfície emborrachada.

5.3.13 Manter controle de acesso por chaves nas salas de lubrificação quando os lubrificadores estiverem

ausentes.

5.3.14 Utilizar dispositivos específicos para içar e movimentar os tambores, prezando pela ergonomia e segurança

dos lubrificadores.

5.3.15 O modelo da sala padrão de lubrificação deve ser estruturado conforme a seguir:

Figura 10: Sala Padrão de Lubrificação

5.4 Componentes e Acessórios de Lubrificação

5.4.1 Um dos principais motivos de falhas de lubrificação é o fato da contaminação do óleo lubrificante, portanto,

o armazenamento dos componentes e acessórios e sua utilização devem ser o mais limpo possível.

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 7 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

5.4.2 Os pinos graxeiros, conexões e engates rápidos devem ser armazenados identificados e em sacos plásticos

limpos.

5.4.3 Os filtros de óleo devem ser armazenados identificados, em suas embalagens próprias ou em sacos

plásticos limpos.

5.4.4 Os respiros higroscópicos devem ser armazenados em embalagens totalmente vedadas.

5.4.5 Os visores de nível devem ser armazenados identificados e em embalagens próprias.

5.4.6 As mangueiras devem ser armazenadas com batoques protegendo contra a entrada de contaminantes e de

preferência protegidas nas extremidades por filme plástico;

5.4.7 Blocos de distribuição, válvulas e outros componentes de lubrificação centralizada devem ser armazenados

identificados e embalados, protegendo suas conexões dos contaminantes;

5.4.8 Os equipamentos para lubrificação como pistolas graxeiras, almotolias, etc., devem ser armazenados em

local próprio e identificados.

5.5 Blindagem de Equipamentos

5.5.1 Contaminação de lubrificante é algo que devemos nos preocupar sempre. Apenas 1.000 ppm de água

causa diminuição de até 80% da vida útil de um rolamento, como demonstrado a seguir:

Figura 11: Efeito do Óleo com Água na Vida dos Rolamentos

5.5.2 Equipamentos blindados são aqueles que possuem barreiras que não permitem a entrada de agentes

contaminantes do meio externo, para uma blindagem eficiente, se faz necessário a utilização de alguns itens

mínimos:

5.5.3 Conexões e vedações em excelente estado;

5.5.4 Visores de nível de óleo (preferencialmente do tipo 3D conforme figura a seguir);

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 8 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

Figura 12: Visores de Nível de Óleo tipo 3D

5.5.5 Respiros Higroscópicos;

5.5.6 Tomadas para abastecimento e filtragem com engates rápidos, protegidos com batoques;

5.5.7 Tomada para coleta de amostra adequadas, conforme figura a seguir:

Figura 13: Tomada para Coleta de Amostras Adequadas

5.5.8 Respiros com elementos filtrantes e higroscópicos, conforme figura a seguir:

Figura 14: Respiros com elementos filtrantes e higroscópicos

5.6 Manuseio de Lubrificantes

5.6.1 O manuseio de graxas e óleo lubrificantes deve ser realizado sempre com acessórios limpos e adequados,

nunca com as mãos.

5.6.2 O transporte de pequenas quantidades de lubrificante da sala de lubrificação até o ponto de utilização deve

ser realizado utilizando dispositivos adequados, identificados, limpos e hermeticamente fechados, conforme figura

a seguir:

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 9 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

Figura 15: Imagens Ilustrativa, dispositivos adequados, identificados, limpos e hermeticamente fechados

5.6.3 Todo o óleo lubrificante deve ser filtrado antes da utilização.

5.6.4 As bombas para transferência deverão ser dedicadas para cada tipo de lubrificante e armazenadas em local

limpo e arejado.

5.6.5 Para retirada de óleo do tambor, as melhores práticas são: utilização de respiros higroscópicos, bombas

rosqueadas firmemente, utilização de filtro para saída de óleo limpo, bombas dedicadas para cada tipo de óleo,

bico tem proteção contra pó.

5.6.6 A filtragem do óleo deve ocorrer passando 7 (sete) vezes pelos filtros. Para isso, o engenheiro deverá

calcular pelo volume do lubrificante e vazão da bomba, quanto tempo cada óleo deverá ficar com sistema de

filtragem ligado.

5.7 Plano de Lubrificação

5.7.1 Todas as tarefas realizadas pela equipe de lubrificação devem ser programadas e emitidas conforme

elaboradas previamente no “formulário do plano de lubrificação” e geridas dentro do software de manutenção

(CMMS). O formulário do plano de lubrificação está disponível em anexo no item “Documentos Associados” e no

SharePoint através no link: https://bpbungebio.sharepoint.com/sites/MCESGI/SGI_Formularios

5.7.2 Todo plano de lubrificação deve ser confeccionado através de cálculos das quantidades e frequências de

lubrificação, bem como procedimentos e lubrificação por condição.

5.7.3 Descreva os pontos de forma que a equipe de execução possa localizá-los fisicamente.

5.7.4 Todo e qualquer ponto de lubrificação deverá estar mapeado e inserido em plano de lubrificação contendo:

Tipo de lubrificante; Ponto de lubrificação; Quantidade de lubrificante (utilizar medidor de graxa digital); Frequência

de lubrificação;

5.7.5 Equipamentos identificados com deficiência de lubrificação deverão sofrer inspeção do plano de

lubrificação, considerando que ele foi cumprido respeitando os pontos citados acima, deve-se estudar a falha e

recalcular a frequência e quantidade de lubrificante a ser utilizado.

5.7.6 Como boa prática para equipamentos que demandem alta reincidência de lubrificação, ou seja, com uma

periodicidade baixa de retorno para lubrificação, recomenda-se o uso de lubrificadores automáticos, além disso,

para equipamentos que possuam vários pontos de lubrificação, o uso de blocos de distribuição acaba se tornando

um facilitador para economia de tempo de mão de obra.

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 10 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

5.7.7 O engenheiro de confiabilidade é o responsável por elaborar o plano de lubrificação, fornecendo

informações como frequência do plano, equipamentos a serem lubrificados, quantidade do lubrificante (graxa ou

óleo), quantidade do lubrificante.

5.7.8 Ele também é responsável por garantir que o plano de lubrificação seja cumprido. Quanto mais informações

de inspeções o lubrificador puder fazer durante a lubrificação melhor, portanto, o engenheiro de confiabilidade

deve inserir essas informações no plano. Exemplo: Se há um plano para inspecionar nível de óleo de

equipamentos rotativos em determinado setor, no plano, já insira também uma inspeção visual para procurar

vazamentos.

5.7.9 É responsabilidade do engenheiro de confiabilidade mapear as pessoas que devem ser treinadas e

capacitadas para trabalhos com lubrificação, inclusive buscar junto com ao corporativo as certificações em

técnicas de lubrificação.

5.8 Lubrificantes Padronizados

5.8.1 Os tipos de lubrificantes utilizados devem ser padronizados em todas as unidades, atendendo as

especificações técnicas cadastradas e o contrato vigente com fabricante.

5.8.2 Os lubrificantes em contrato devem estar dispostos numa lista contendo número do item, especificações

técnicas cadastradas e nome comercial do lubrificante referente às especificações. Itens solicitados fora do

contrato, ficarão sujeitos a recebimento de fabricantes variados conforme critério de negociação do setor de

suprimentos.

5.8.3 Novas necessidades de lubrificantes devem ser previamente solicitadas, justificadas, analisadas e

aprovadas junto à equipe de manutenção corporativa.

5.9 Coleta de Amostras

5.9.1 Monitorar e controlar a qualidade e níveis de contaminação dos lubrificantes é um passo crucial no processo

de construção da confiabilidade através da lubrificação, pois é a base da confiabilidade e auxilia na garantia da

disponibilidade operacional dos equipamentos industriais.

5.9.2 É importante ressaltar que através deste programa poderemos garantir a qualidade do lubrificante em uso,

bem como acompanhar e intervir nos processos de desgaste do equipamento através da análise do laudo do

lubrificante.

5.9.3 Para garantir a qualidade da amostra coletada e consequentemente a confiabilidade e saúde do

equipamento se faz necessário cumprirmos:

a) Identificar o ponto onde será realizada a coleta (pontos primários e secundários);

b) Verificar qual procedimento será utilizado para coletar a amostra (bomba de sucção, minimess, entre outros);

c) Verificar se os acessórios e conexões atuais atendem ao procedimento de coleta determinado;

d) Em caso negativo, levantar as alterações necessárias;

e) Adquirir os itens necessários para a adequação;

5.9.4 Para uma coleta de amostra realmente representativa, deveremos observar com muito critério os seguintes

passos:

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 11 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

a) A amostra de óleo preferencialmente deve ser coletada quando o equipamento estiver operando. Isto significa

que a tomada de amostra deve ser realizada quando o equipamento estiver em temperatura, pressão de trabalho,

carga, velocidade etc., condições normais de operação;

b) Sempre colete a amostra antes dos filtros e depois dos componentes das máquinas que queremos monitorar o

desgaste como: rolamentos, engrenagens, pistões, válvulas hidráulicas, etc.; Preferencialmente instalar acessórios

para que seja coletado óleo o mais próximo do ponto de trabalho.

c) Esteja seguro de que a amostra não irá se contaminar durante o processo de coleta;

d) Certificar-se que o ponto onde estamos coletando a amostra é representativo;

e) Nunca reutilizar frascos e mangueiras de amostra;

f) Deixe sempre ¼ do frasco sem lubrificante;

g) Nunca permita que o lubrificante contamine a bomba;

h) Utilize sempre frascos adequados, limpos e isentos de contaminantes;

5.9.5 Para tomada de amostras através de válvulas e mangueiras, deve-se abrir o registro e desprezar uma

pequena quantidade de lubrificante antes de iniciar a tomada de amostra;

5.9.6 Nunca retirar amostras com o lubrificante frio ou com o equipamento desligado;

5.9.7 Para reservatórios como caixas de engrenagens, compressores, sistemas circulatórios e motores a diesel

onde não existam linhas de retorno, a amostra de lubrificante deve ser coletada logo após a bomba e antes do

filtro de circulação;

5.9.8 O preenchimento correto da etiqueta de identificação do frasco de coleta deve ser realizado em sua

totalidade. Todas as informações devem ser preenchidas: última troca de fluido, última adição de fluido e

quantidade, entre outras;

5.9.9 Coletar óleo a partir de drenos apenas em último caso, descartando uma quantidade de óleo que deva

conter a maior parte dos sólidos depositados no fundo do equipamento, tendo sempre em vista ações necessárias

para que a amostra seja retirada de pontos mais significativos.

5.10 Análise de Óleo

5.10.1 A análise de óleo tem o intuito de:

5.10.2 Determinar a vida útil do lubrificante: Importante para planejar uma troca de lubrificante, principalmente em

ambientes com paradas sazonais

5.10.3 Nível de contaminação (partículas ou água): Indica possível entrada de contaminantes e ajuda a evitar

desgaste prematuro das partes mecânicas

5.10.4 Desgaste do equipamento: Ajuda a determinar desgastes específicos pelo tipo de partícula encontrada.

Isso ajuda a prever falhas catastróficas

5.10.5 A análise de óleo deve ser feita em equipamentos conforme periodicidade definida no manual de práticas

preditivas.

5.11 Grau de Contaminação

5.11.1 Para análise do grau de contaminação de lubrificantes, são utilizadas duas normas que tem por princípio

indicar a quantidade de contaminantes por quantidade de lubrificante, a Norma ISO, e é usual utilização da Norma

NAS, abaixo segue tabela de relação entre as duas e os parâmetros para determinação do grau ISO.

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 12 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

Figura 16: Tabela de relação entre as duas Normas e os parâmetros para determinação do grau ISO

5.11.2 Para cada tipo de equipamento e fornecedor existe uma quantidade de contaminantes considerada

aceitável, quantidade esta que deverá ser informada pelos fabricantes. Para sistemas hidráulicos, a tabela abaixo

informa parâmetros aceitáveis de contaminação por tipo de sistema.

Classe de

Classe de

Contaminação Tipo de Sistema

Contaminação ISO

NAS

4 15/13/10 Sistemas Sensíveis de alta confiabilidade

5 16/14/11 Servo válvulas e válvulas proporcionais

6 17/15/12 Sistemas de alta pressão

7 18/16/13 Bombas de volume

variável pistões e

8 19/17/14 palhetas

9 20/18/15 Eletroválvulas, válvulas de pressão e

10 21/19/16 bombas fixas

Sistemas de baixa pressão com grandes

11 22/20/17

folgas

12 23/21/18 Óleo hidráulico no fornecimento Ex: VG68

Figura 17: Tabela Parâmetros Aceitáveis de Contaminação por Tipo de Sistema

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 13 | 14

CORPORATIVO PRO-IND-078 – Rev. 00

5.12 Auditorias

5.12.1 Serão realizadas auditorias periódicas nas unidades, conduzidas pela equipe de manutenção corporativa e

acompanhadas pelo engenheiro de confiabilidade, com a finalidade de analisar e pontuar a aplicabilidade das

boas práticas de lubrificação aqui informadas, assim como identificar e auxiliar nos pontos de melhorias.

5.12.2 O engenheiro de confiabilidade deverá executar a auditoria na sua própria planta 2 (duas) vezes ao ano,

para antecipar aos resultados do corporativo.

5.12.3 A planilha de auditoria feita pelo engenheiro de confiabilidade deverá ser lançada no SharePoint

corporativo pelo engenheiro assim que finalizada.

6. DOCUMENTOS ASSOCIADOS

6.1 Template plano de lubrificação

6.2 Template auditoria de lubrificação industrial

6.3 Template planilha de lubrificantes corporativos (planilha mãe)

7. HISTÓRICO DE REVISÕES

Revisão Data Alterações Realizadas Revisor

8. ANEXOS

Descrição Anexo

Válido documento visualizado no Sharepoint.

Versões impressas ou salvas localmente não serão válidas.

Para cópia controlada contate o suporte local. Página 14 | 14

Você também pode gostar

- Wellingtonnascimento Atividade2Documento20 páginasWellingtonnascimento Atividade2retifica atalaiaAinda não há avaliações

- Gestão da lubrificação: a chave para a confiabilidade dos ativosDocumento16 páginasGestão da lubrificação: a chave para a confiabilidade dos ativosGustavo MarcianoAinda não há avaliações

- Novo (A) Documento Do Microsoft WordDocumento9 páginasNovo (A) Documento Do Microsoft Wordnando.sena@hotmail.comAinda não há avaliações

- Lubrificação Indústrial MovrlDocumento51 páginasLubrificação Indústrial MovrlcarloseduardopaesAinda não há avaliações

- O Santo e o Lubrificador p1Documento33 páginasO Santo e o Lubrificador p1MarceloMecatronicaAinda não há avaliações

- Lubrificação Indústrial RedimeDocumento51 páginasLubrificação Indústrial RedimecarloseduardopaesAinda não há avaliações

- Como fazer plano lubrificaçãoDocumento12 páginasComo fazer plano lubrificaçãomaiquelernAinda não há avaliações

- LubrificDocumento202 páginasLubrificAriVirgilioAinda não há avaliações

- Importânica Da Análise de Óleo LubrificanteDocumento16 páginasImportânica Da Análise de Óleo LubrificanteVagner Augusto GiordanoAinda não há avaliações

- Planejamento de LubrificaçãoDocumento44 páginasPlanejamento de LubrificaçãoIsaac Fialho100% (1)

- IT-00.001 (Manuseio, Identificação e Armazenagem de Lubrificantes)Documento4 páginasIT-00.001 (Manuseio, Identificação e Armazenagem de Lubrificantes)Tayse MachadoAinda não há avaliações

- Aula 32 - Lubrificação Industrial IIDocumento9 páginasAula 32 - Lubrificação Industrial IIDouglas Gomes100% (12)

- 05 Lubrificação PPTDocumento18 páginas05 Lubrificação PPTMatheus FortesAinda não há avaliações

- Apostila Lubrificação LubrinDocumento192 páginasApostila Lubrificação Lubrinjoao batista alvesAinda não há avaliações

- Plano de LubrificaçãoDocumento4 páginasPlano de Lubrificaçãovanessamerell3001Ainda não há avaliações

- Organizando a lubrificação de máquinasDocumento9 páginasOrganizando a lubrificação de máquinasDélcio BangaAinda não há avaliações

- Vdocuments - MX - Apostila Lubrificacao LubrinpdfDocumento192 páginasVdocuments - MX - Apostila Lubrificacao Lubrinpdfjocimarg_1Ainda não há avaliações

- IT-00.005 (Coleta de Óleo)Documento3 páginasIT-00.005 (Coleta de Óleo)Tayse MachadoAinda não há avaliações

- Erros na lubrificação industrialDocumento19 páginasErros na lubrificação industrialTricolorAinda não há avaliações

- Importância da Análise do Óleo LubrificanteDocumento19 páginasImportância da Análise do Óleo LubrificanteGuilherme Augusto de Oliveira100% (2)

- Programa de Lubrificação Confiável na Samarco UbúDocumento18 páginasPrograma de Lubrificação Confiável na Samarco UbúFernandoPelozioAinda não há avaliações

- Trabalho de Manutenção Planejada de Máquinas e EquipamentosDocumento15 páginasTrabalho de Manutenção Planejada de Máquinas e EquipamentosPaulo RobertoAinda não há avaliações

- Gestão de lubrificantes: aplicação do sistema LIS na identificaçãoDocumento7 páginasGestão de lubrificantes: aplicação do sistema LIS na identificaçãoFillipe Rodrigues S100% (1)

- Óleos lubrificantes: propriedades e benefíciosDocumento14 páginasÓleos lubrificantes: propriedades e benefíciosCarlos Eduardo SilveiraAinda não há avaliações

- Lubrificação Industrial - Tipos de Lubrificantes, Métodos e FerramentasDocumento22 páginasLubrificação Industrial - Tipos de Lubrificantes, Métodos e FerramentasJOSEILSONAinda não há avaliações

- Graxa Revisão + Introdução+ DesenvolvimentoDocumento6 páginasGraxa Revisão + Introdução+ DesenvolvimentovagnerAinda não há avaliações

- Como Elaborar Um Plano de Lubrificação1 PDFDocumento21 páginasComo Elaborar Um Plano de Lubrificação1 PDFValfredo PedroAinda não há avaliações

- Relatório de Estágio em empresa químicaDocumento18 páginasRelatório de Estágio em empresa químicaMauroLopesAinda não há avaliações

- Manual de Oleos Basicos Lubrificantes 2021Documento9 páginasManual de Oleos Basicos Lubrificantes 2021Filipe SilveiraAinda não há avaliações

- Procedimento Operacional PadrãoDocumento30 páginasProcedimento Operacional PadrãoMurilo Rodrigues DiasAinda não há avaliações

- Óleos lubrificantes guiaDocumento14 páginasÓleos lubrificantes guiaaninhaloboAinda não há avaliações

- Óleos lubrificantes: propriedades e tiposDocumento14 páginasÓleos lubrificantes: propriedades e tiposCarlos Eduardo SilveiraAinda não há avaliações

- Pac 04 - VentilaçãoDocumento7 páginasPac 04 - VentilaçãoAilton Sousa100% (2)

- Lubrificantes Pastosos, Ponto de Gota, Classificação, Aplicação, Trasporte, Segurança, Uso, Armazenamento, Descarte, Contaminação e FolgasDocumento28 páginasLubrificantes Pastosos, Ponto de Gota, Classificação, Aplicação, Trasporte, Segurança, Uso, Armazenamento, Descarte, Contaminação e FolgasGabriel RenanAinda não há avaliações

- PDF Trabalho TiagoDocumento68 páginasPDF Trabalho TiagoTulio AndreiAinda não há avaliações

- Apresentação Lubrisint COMPLETADocumento28 páginasApresentação Lubrisint COMPLETAValmirAinda não há avaliações

- Lubrificação em Máquinas Agrícolas - SKFDocumento12 páginasLubrificação em Máquinas Agrícolas - SKFFernandes CoporaçõesAinda não há avaliações

- Manutenção Aplicada: Óleos, Graxas e NormasDocumento2 páginasManutenção Aplicada: Óleos, Graxas e NormasEVELYN COLARES CAMPANHOLEAinda não há avaliações

- Lubrificação Industrial 5 DicasDocumento4 páginasLubrificação Industrial 5 DicasSUPERVISOR PRODUÇÃOAinda não há avaliações

- Solvo RustDocumento1 páginaSolvo RustCarine FreitasAinda não há avaliações

- Ind News 93Documento6 páginasInd News 93carloseduardopaesAinda não há avaliações

- 10 passos excelência lubrificaçãoDocumento3 páginas10 passos excelência lubrificaçãoGilson Furtado SouzaAinda não há avaliações

- Artigo Cientifico LubrificaçãoDocumento7 páginasArtigo Cientifico LubrificaçãoArtur PinheiroAinda não há avaliações

- Exercicio Pra Prova 2 de ManutençãoDocumento4 páginasExercicio Pra Prova 2 de ManutençãoJúlio César GonçalvesAinda não há avaliações

- Lubrificantes IpirangaDocumento117 páginasLubrificantes IpirangaFelipe NunesAinda não há avaliações

- TREINAMENTO LUBRIFICAÇÃO - AVANÇADO Rev 15 - 09 - 15 PDFDocumento135 páginasTREINAMENTO LUBRIFICAÇÃO - AVANÇADO Rev 15 - 09 - 15 PDFDanilo Santos100% (3)

- Homologação Prestação de ServiçoDocumento5 páginasHomologação Prestação de ServiçoMário Silva NetoAinda não há avaliações

- Lubrificação Industrial: tudo sobre lubrificantes, métodos e ferramentasDocumento18 páginasLubrificação Industrial: tudo sobre lubrificantes, métodos e ferramentasildoAinda não há avaliações

- Artigo Crescimento Lubrificação RedutoresDocumento16 páginasArtigo Crescimento Lubrificação RedutoresWEVERTON LEANDROAinda não há avaliações

- Emprego do Método AHP para Priorização de Projetos de Automação em uma Linha de Produção de CarroceriasNo EverandEmprego do Método AHP para Priorização de Projetos de Automação em uma Linha de Produção de CarroceriasAinda não há avaliações

- Atendimento Ao Consumidor E Atendimento De ReclamaçõesNo EverandAtendimento Ao Consumidor E Atendimento De ReclamaçõesAinda não há avaliações

- Manual Do Proprietário - Para Operação, Uso E Manutenção Das Edificações Residenciais.No EverandManual Do Proprietário - Para Operação, Uso E Manutenção Das Edificações Residenciais.Nota: 5 de 5 estrelas5/5 (1)

- Gerenciando a manutenção produtiva: Melhores práticas para eliminar falhas nos equipamentos e maximizar a produtividadeNo EverandGerenciando a manutenção produtiva: Melhores práticas para eliminar falhas nos equipamentos e maximizar a produtividadeNota: 4.5 de 5 estrelas4.5/5 (5)

- Sistema Educacional De Administração Da QualidadeNo EverandSistema Educacional De Administração Da QualidadeAinda não há avaliações

- Resolução 05Documento6 páginasResolução 05Mário Silva NetoAinda não há avaliações

- HPB Operational ConditionsDocumento1 páginaHPB Operational ConditionsMário Silva NetoAinda não há avaliações

- Diretrizes para integração de procedimentos de outorga de recursos hídricos e licenciamento ambientalDocumento3 páginasDiretrizes para integração de procedimentos de outorga de recursos hídricos e licenciamento ambientalIgor JoséAinda não há avaliações

- Relatório Técnico AR23 - 05 - B-2431A - TropicalDocumento8 páginasRelatório Técnico AR23 - 05 - B-2431A - TropicalMário Silva NetoAinda não há avaliações

- DTDC 201 - FALK 587 ZBXU - 4 - RGA990096 (1)Documento1 páginaDTDC 201 - FALK 587 ZBXU - 4 - RGA990096 (1)Mário Silva NetoAinda não há avaliações

- Relatório Técnico AR23 - 05 - B-2431A - TropicalDocumento8 páginasRelatório Técnico AR23 - 05 - B-2431A - TropicalMário Silva NetoAinda não há avaliações

- Homologação Prestação de ServiçoDocumento5 páginasHomologação Prestação de ServiçoMário Silva NetoAinda não há avaliações

- DTDC 201 - FALK 587 ZBXU - 4 - RGA990096 (2)Documento1 páginaDTDC 201 - FALK 587 ZBXU - 4 - RGA990096 (2)Mário Silva NetoAinda não há avaliações

- Manutenção DVU - Melhores práticasDocumento9 páginasManutenção DVU - Melhores práticasMário Silva NetoAinda não há avaliações

- Ferramentas PrecisãoDocumento9 páginasFerramentas PrecisãoMário Silva NetoAinda não há avaliações

- O que é a Lei do Bem e suas vantagens fiscaisDocumento15 páginasO que é a Lei do Bem e suas vantagens fiscaisMário Silva NetoAinda não há avaliações

- FMEA Redutor de VelocidadeDocumento5 páginasFMEA Redutor de VelocidadeMário Silva NetoAinda não há avaliações

- Projeto: Líder: Mês e AnoDocumento4 páginasProjeto: Líder: Mês e AnoMário Silva NetoAinda não há avaliações

- Relatório Técnico AR23 - 04 - B-2408C - TropicalDocumento8 páginasRelatório Técnico AR23 - 04 - B-2408C - TropicalMário Silva NetoAinda não há avaliações

- Relatório Técnico AR23 - 05 - B-2431A - TropicalDocumento8 páginasRelatório Técnico AR23 - 05 - B-2431A - TropicalMário Silva NetoAinda não há avaliações

- Custos e benefícios da implantação de melhorias operacionaisDocumento9 páginasCustos e benefícios da implantação de melhorias operacionaisMário Silva NetoAinda não há avaliações

- 5M Básico: Mapear e analisar o processoDocumento47 páginas5M Básico: Mapear e analisar o processoMário Silva NetoAinda não há avaliações

- Manutenção preventiva do transportador de arrasteDocumento6 páginasManutenção preventiva do transportador de arrasteMário Silva NetoAinda não há avaliações

- Workshop 2022-23 - DIA 2 - ConfiabilidadeDocumento41 páginasWorkshop 2022-23 - DIA 2 - ConfiabilidadeMário Silva NetoAinda não há avaliações

- Reduzir tempo resposta NCs auditoriasDocumento3 páginasReduzir tempo resposta NCs auditoriasMário Silva NetoAinda não há avaliações

- Filtro de óleo da turbina com falha na vedaçãoDocumento2 páginasFiltro de óleo da turbina com falha na vedaçãoMário Silva NetoAinda não há avaliações

- Análise de parada de caldeira por problemas elétricosDocumento2 páginasAnálise de parada de caldeira por problemas elétricosMário Silva NetoAinda não há avaliações

- Workshop PCM ConfiabilidadeDocumento33 páginasWorkshop PCM ConfiabilidadeMário Silva Neto100% (1)

- Cadastro Dos Projetos 5MDocumento2 páginasCadastro Dos Projetos 5MMário Silva NetoAinda não há avaliações

- TRP - APPI 8 - Bucha No Donelly Difusor 2Documento4 páginasTRP - APPI 8 - Bucha No Donelly Difusor 2Mário Silva NetoAinda não há avaliações

- TRP - APPI 15 - Travamento Do Compressor 1 Transporte de AçucarDocumento2 páginasTRP - APPI 15 - Travamento Do Compressor 1 Transporte de AçucarMário Silva NetoAinda não há avaliações

- TRP - APPI 13 - Trip Turbina Picador Por Falha Transmissor de Pressão de OleoDocumento2 páginasTRP - APPI 13 - Trip Turbina Picador Por Falha Transmissor de Pressão de OleoMário Silva NetoAinda não há avaliações

- Análise de parada de rosca afofadoraDocumento2 páginasAnálise de parada de rosca afofadoraMário Silva NetoAinda não há avaliações

- TRP - APPI 16 - Acúmulo de Bagaço Esteira de SobraDocumento2 páginasTRP - APPI 16 - Acúmulo de Bagaço Esteira de SobraMário Silva NetoAinda não há avaliações

- Sesi - Guia de Encaminhamento de - Exames - Adilson DantasDocumento1 páginaSesi - Guia de Encaminhamento de - Exames - Adilson DantasKALLINEAinda não há avaliações

- Proposta Comercial para Transitariolog-Segunda FeiraDocumento16 páginasProposta Comercial para Transitariolog-Segunda FeiraHangar 556Ainda não há avaliações

- (TEORIA) NESTAREZ, Oscar. Poe e Lovecraft - Um Ensaio Sobre o Medo Na LiteraturaDocumento98 páginas(TEORIA) NESTAREZ, Oscar. Poe e Lovecraft - Um Ensaio Sobre o Medo Na Literaturasamuelufpb201901Ainda não há avaliações

- Endereços Da Companhia BRDocumento14 páginasEndereços Da Companhia BRAfonso OliverAinda não há avaliações

- 1GE Resol Prodcustos 0809 PDFDocumento28 páginas1GE Resol Prodcustos 0809 PDFDelson FortunatoAinda não há avaliações

- Variação linguísticaDocumento4 páginasVariação linguísticaAline Almeida80% (5)

- (SEDUC-GO) - (SEDUC-GO) .: Leia o Texto Abaixo e Responda. O PatoDocumento15 páginas(SEDUC-GO) - (SEDUC-GO) .: Leia o Texto Abaixo e Responda. O PatoKatia TeixeiraAinda não há avaliações

- Fundamentos da Teologia Parte 1Documento80 páginasFundamentos da Teologia Parte 1Marquislei Martins MarquesAinda não há avaliações

- LIVRO Novos Rumos para o Trabalho Com FamiliasDocumento44 páginasLIVRO Novos Rumos para o Trabalho Com FamiliasRozana FonsecaAinda não há avaliações

- O Papel Da Mulher Na SociedadeDocumento4 páginasO Papel Da Mulher Na SociedadeMims ChartiotAinda não há avaliações

- Aula 6 EnzimasDocumento17 páginasAula 6 EnzimasSó toner Recargas100% (1)

- 6º Ano História 6 SemanaDocumento4 páginas6º Ano História 6 SemanaZaria Gonçalves DA SilvaAinda não há avaliações

- ANEEL Chamada PeD ArmazenamentoDocumento9 páginasANEEL Chamada PeD ArmazenamentoThomas CamposAinda não há avaliações

- TCC Ana Luíza - Projeto de MonografiaDocumento19 páginasTCC Ana Luíza - Projeto de MonografiaAna Luíza RibeiroAinda não há avaliações

- Agente-Combate SJC Preliminar Isencao DeferidaDocumento2 páginasAgente-Combate SJC Preliminar Isencao DeferidaAlencar TrindadeAinda não há avaliações

- 5 A Importância Da Higienização Dos Manipuladores de Alimentos em Unidades de Alimentação e Nutrição PDFDocumento8 páginas5 A Importância Da Higienização Dos Manipuladores de Alimentos em Unidades de Alimentação e Nutrição PDFCristine Dantas LimaAinda não há avaliações

- A poderosa validação para acalmar emoçõesDocumento15 páginasA poderosa validação para acalmar emoçõesMarseylle Assis BrasilAinda não há avaliações

- A Caverna Na Neve A Jornada de Tenzin PalmoDocumento212 páginasA Caverna Na Neve A Jornada de Tenzin PalmoErica Arraes100% (3)

- Como Jogar Truco - FazFácilDocumento1 páginaComo Jogar Truco - FazFácilFernandoAinda não há avaliações

- Aplicativo de Coleta e Pagamento por Resíduos RecicláveisDocumento5 páginasAplicativo de Coleta e Pagamento por Resíduos RecicláveisHaroldo Hubner NetoAinda não há avaliações

- Resumo para Concurso Professor - PestalozziDocumento3 páginasResumo para Concurso Professor - PestalozziCarlosFerrysAinda não há avaliações

- Cms Files 194115 1637064036bibilia CFP Nov 21 - Oficial CompressedDocumento209 páginasCms Files 194115 1637064036bibilia CFP Nov 21 - Oficial CompressedClovis PetroceliAinda não há avaliações

- Principais Considerações Sobre o Estatuto Da Criança e Do AdolescenteDocumento4 páginasPrincipais Considerações Sobre o Estatuto Da Criança e Do AdolescenteFábio BittencourtAinda não há avaliações

- Shadowrun Sombras em Foco Metropole PDFDocumento34 páginasShadowrun Sombras em Foco Metropole PDFLuiz CláudioAinda não há avaliações

- A Revolução Liberal PortuguesaDocumento16 páginasA Revolução Liberal PortuguesaRicardo SilvaAinda não há avaliações

- Frequencias Tabelas Graficos ResolDocumento11 páginasFrequencias Tabelas Graficos ResolBruno PintoAinda não há avaliações

- Peça Teatral Igreja CatólicaDocumento4 páginasPeça Teatral Igreja Católicabatist40011Ainda não há avaliações

- Alexandre Escola Da PonteDocumento12 páginasAlexandre Escola Da PonteVania OrsioliAinda não há avaliações

- Enigmas SHERLOKDocumento2 páginasEnigmas SHERLOKA&G AGENCIA DE VIAGENSAinda não há avaliações

- Aventuras de Ulisses e seu retorno a ÍtacaDocumento2 páginasAventuras de Ulisses e seu retorno a ÍtacaesaapoioAinda não há avaliações