Escolar Documentos

Profissional Documentos

Cultura Documentos

Soldagem por explosão de aços inoxidável e carbono

Enviado por

Austein Neto0%(1)0% acharam este documento útil (1 voto)

15 visualizações2 páginasO documento descreve um estudo sobre tensões residuais geradas no processo de soldagem por explosão entre chapas de aço inoxidável superaustenítico AL-6XN e aço carbono ASME SA516-70. Após a soldagem, as tensões residuais medias encontradas no AL-6XN foram de 700±30MPa. Um tratamento térmico reduziu essas tensões para 93±10MPa, sem reduzir a dureza do material. A análise da microestrutura mostrou uma interface ondulada e forte ligação entre os metais, com

Descrição original:

Título original

Resumo welding explosion materiais de contrução.docx

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoO documento descreve um estudo sobre tensões residuais geradas no processo de soldagem por explosão entre chapas de aço inoxidável superaustenítico AL-6XN e aço carbono ASME SA516-70. Após a soldagem, as tensões residuais medias encontradas no AL-6XN foram de 700±30MPa. Um tratamento térmico reduziu essas tensões para 93±10MPa, sem reduzir a dureza do material. A análise da microestrutura mostrou uma interface ondulada e forte ligação entre os metais, com

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0%(1)0% acharam este documento útil (1 voto)

15 visualizações2 páginasSoldagem por explosão de aços inoxidável e carbono

Enviado por

Austein NetoO documento descreve um estudo sobre tensões residuais geradas no processo de soldagem por explosão entre chapas de aço inoxidável superaustenítico AL-6XN e aço carbono ASME SA516-70. Após a soldagem, as tensões residuais medias encontradas no AL-6XN foram de 700±30MPa. Um tratamento térmico reduziu essas tensões para 93±10MPa, sem reduzir a dureza do material. A análise da microestrutura mostrou uma interface ondulada e forte ligação entre os metais, com

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 2

PONTIFÍCIA UNIVERSIDADE CATÓLICA DE MINAS GERAIS

Nome: Austein Braz de Oliveira Neto

Elvis Cardoso Freire Gomide

Roberto Wagner de Oliveira Elias

Curso: Engenharia Mecânica – Praça da Liberdade - Noturno

Disciplina: Materiais de Construção Mecânica

Artigo: Welding induced residual stresses in explosion cladded AL-6XN superaustenitc stainless

steel and ASME SA516-70 steel composite plates

Para realização de qualquer processo de soldagem é necessário temperatura e

pressão, não diferente, o processo por explosão é feito no estado sólido que permite a

fabricação de materiais compósitos estruturais resistentes à corrosão. Na soldagem por

explosão, as placas são unidas através de uma explosão na qual uma chapa é forçada uma sobre

a outra, consequentemente as unindo. Na configuração usual, as peças de metais a serem unidas

pela solda são normalmente chamadas de flyer e placas de base, e mantidos separadas a uma

distância pré-determinada. Este processo pode ser utilizado para união de grandes superfícies e

metais dissimilares, garantindo juntas de alta resistência mecânica.

Em geral, todo processo de soldagem gera um aumento de tensão residual devido a

má distribuição de temperatura, não diferente na soldagem por explosão, que ao resfriar, as

regiões das bordas das placas(já unidas) tendem a contrair, que é dificultado pela base do

material. Com isso, o objetivo do artigo é quantificar a tensão residual, resultante do processo,

além de analisar os impactos do recozimento (tratamento térmico utilizado para aliviar a tensão

residual) na microestrutura, propriedades e estado de tensão residual dos materiais.

No artigo foram utilizadas as chapas de aço inoxidável super-austenítico AL-6XN (flyer)

e o ASME SA516-70 aço carbono (placa base). Para iniciar o processo as chapas são

inspecionadas para verificar se não há impureza ou defeitos nas chapas para obter maior área

de contato e consequentemente uma solda de boa qualidade. Posteriormente a soldagem é

realizado o tratamento térmico de recozimento (600°C por 30min e resfriamento ao ar),

ressaltando que a temperatura utilizada para minimizar as modificações na microestrutura de

ambos os materiais.

Para a análise e observação de microestrutura dos materiais, foi utilizado amostras

preparadas dos materiais soldados, Microscopia Óptica (OM) e Microscopia Eletrônica de

Varredura (SEM). Na observação das imagens das microestruturas o material AL-6XN é formado

por grandes grãos de austenita equiaxiais, devido a intensa deformação plástica próxima a

interface. Já na microestrutura do SAE516-70 o material consiste em grãos finos de ferrita

equiaxiais e colônias de perlita. Na análise de microestrutura depois do tratamento térmico

observou-se a presença de grãos finos equiaxiais no lado do SAE516-70 formando uma junção

continua, o que é uma indicação de recristalização devido a elevada tensão residual na região

de junção. Para quantificar a composição química foi utilizado o Espectroscopia por raios X de

energia dispersiva (EDX) e apresentada em termos de composição de Fe, Cr, Ni, C e Mo. Para o

teste de dureza foi utilizado o método de Vickers. Foram realizadas medições pré e pós soldagem

e tratamento térmico. A dureza dos materiais antes da soldagem foram: 196 e 218 HV para o

SAE516-70 e AL-6XN respectivamente. Após a soldagem, o valor máximo de dureza encontrado

foi de 465HV no lado de junção do AL-6XN. A dureza diminui quando a distância da linha de

soldagem aumenta e a média de dureza é de 270 para o AL-6XN e 217HV para o SAE516-70.

Após o tratamento térmico não foi encontrado alteração relevante, provavelmente porque o

tempo de recozimento realizado não foi significante para realizar o aumento de grão. Analises

de tensão residual realizados no lado do AL-6XN na junção de soldagem foram realizados,

medindo a distância da austenita. A média calculada de tensão residual foi de 700+/-30MPa e

pós-tratamento térmico de 93+/-10MPa. As tensões residuais surgem devido a

incompatibilidade entre o AL-6XN (matriz austenítica) e o aço SA516-70 (formado por ferrita e

perlita), além dos ciclos térmicos aos quais os materiais soldados estão sujeitos. Após o

PONTIFÍCIA UNIVERSIDADE CATÓLICA DE MINAS GERAIS

tratamento térmico, ocorre um relaxamento significativo do estresse e o valor médio de tensão

residual é de 93 ± 10 MPa.

O processo de soldagem por explosão entre os materiais foi realizado com êxito. A

análise da microestrutura revelou a presença de uma interface ondulada com forte ligação entre

os dois aços, bem como refinamento da estrutura do grão e intensa deformação plástica

próxima à interface cladeada. O perfil de dureza da solda é influenciado pela tensão-

endurecimento durante o processo. Tensão residual encontrada no lado do aço AL-6XN foi de

700+/-30MPa, e com o tratamento térmico realizado ocorreu um alivio de tensão para 93+/-

10MPa, ressaltando que não houve diminuição na dureza do material pós-tratamento.

Você também pode gostar

- Processos de soldagem eletroescória e eletrogásDocumento13 páginasProcessos de soldagem eletroescória e eletrogásVictoria MarconAinda não há avaliações

- Resistência À Erosão Por Cavitação de Revestimentos SoldadosDocumento10 páginasResistência À Erosão Por Cavitação de Revestimentos SoldadosSérgio Barra100% (1)

- Estudo Do Empenamento de Chapas de Aço Sae 1020 e Inox Aisi 304L em Soldagem Com Eletrodos RevestidosDocumento16 páginasEstudo Do Empenamento de Chapas de Aço Sae 1020 e Inox Aisi 304L em Soldagem Com Eletrodos RevestidosMateus QueirozAinda não há avaliações

- Artigo - CIBIMFinalRevDocumento8 páginasArtigo - CIBIMFinalRevEdmilson OtoniAinda não há avaliações

- Pratica_04_SoldagemDocumento14 páginasPratica_04_SoldagemlairaferreiralimaAinda não há avaliações

- Caracterização Microestrutural de Solda Dissimilar Aisi 304 e Inconel 625Documento5 páginasCaracterização Microestrutural de Solda Dissimilar Aisi 304 e Inconel 625Moito CarvalhoAinda não há avaliações

- Avaliação de Soldabilidade Aisi 444Documento9 páginasAvaliação de Soldabilidade Aisi 444flavio82pnAinda não há avaliações

- Cof11 0399Documento7 páginasCof11 0399Juliana De Sá MenesesAinda não há avaliações

- Pesquisa Sobre SoldagemDocumento5 páginasPesquisa Sobre SoldagemSheyla MariaAinda não há avaliações

- Solda Termopares!Documento24 páginasSolda Termopares!xD12Ainda não há avaliações

- CAVITATION EROSION RESISTANCE OF Co-ALLOYED STAINLESS STEEL WELD CLADDINGS AS COMPARED TO THERMAL SPRAYED COATINGSDocumento9 páginasCAVITATION EROSION RESISTANCE OF Co-ALLOYED STAINLESS STEEL WELD CLADDINGS AS COMPARED TO THERMAL SPRAYED COATINGSSérgio Barra100% (1)

- Caracterização de revestimentos AWS 317LDocumento9 páginasCaracterização de revestimentos AWS 317LCleber da SilvaAinda não há avaliações

- Aula 1 - Conceitos GeraisDocumento63 páginasAula 1 - Conceitos Geraisbsmart.treinamentosAinda não há avaliações

- Caracterización de soldaduras 9CrDocumento9 páginasCaracterización de soldaduras 9CrJorge Vera AlvaradoAinda não há avaliações

- Principais processos de soldagem e suas aplicaçõesDocumento8 páginasPrincipais processos de soldagem e suas aplicaçõesDayan ChristianAinda não há avaliações

- Soldagem: processos e variáveisDocumento6 páginasSoldagem: processos e variáveisJosé Lucas Queiroz TeixeiraAinda não há avaliações

- Aula 1 - Conceitos GeraisDocumento63 páginasAula 1 - Conceitos Geraisbsmart.treinamentosAinda não há avaliações

- Introdução ERDocumento27 páginasIntrodução ERFernando FeldensAinda não há avaliações

- SodagemDocumento3 páginasSodagemDanilo SilvaAinda não há avaliações

- Projeto de Iniciação CientíficaDocumento10 páginasProjeto de Iniciação CientíficaGislaini SantosAinda não há avaliações

- Estimando tensões em juntas soldadas de aço AISI 4130Documento6 páginasEstimando tensões em juntas soldadas de aço AISI 4130Gyano TrindadeAinda não há avaliações

- Dimensionamento Clássico de Cordões de Solda para Estruturas EstáticasDocumento17 páginasDimensionamento Clássico de Cordões de Solda para Estruturas EstáticasrenatotadeutavaresAinda não há avaliações

- Resistência e Tenacidade do açoDocumento10 páginasResistência e Tenacidade do açoraokverdeAinda não há avaliações

- Artigo 1 - CMMDocumento3 páginasArtigo 1 - CMMfilipelaizeAinda não há avaliações

- Soldagem de termopares e cabos de compensaçãoDocumento22 páginasSoldagem de termopares e cabos de compensaçãorenato_pmoraisAinda não há avaliações

- Jateamento de Abrasivo - Shot PeeningDocumento2 páginasJateamento de Abrasivo - Shot PeeningMax Silote RapouzoAinda não há avaliações

- Soldagem por Eletroescória (ESW): Processo, Equipamentos e AplicaçõesDocumento8 páginasSoldagem por Eletroescória (ESW): Processo, Equipamentos e Aplicaçõesseller mecânicaAinda não há avaliações

- Con 2016 690Documento9 páginasCon 2016 690Edmilson OtoniAinda não há avaliações

- 06 - Soldagem Por ResistênciaDocumento11 páginas06 - Soldagem Por ResistênciaAirton SouzaAinda não há avaliações

- TCC SoldaDocumento70 páginasTCC SoldaPeterson SilvaAinda não há avaliações

- Revestimento duro em equipamentos sucroalcooleirosDocumento4 páginasRevestimento duro em equipamentos sucroalcooleirosMarcelo Lima CardosoAinda não há avaliações

- Administrador,+artigo6 p66-78Documento13 páginasAdministrador,+artigo6 p66-78Carlos FacilitesAinda não há avaliações

- Processos de Soldagem PDFDocumento290 páginasProcessos de Soldagem PDFEverAinda não há avaliações

- Trincas Causas e Metodos de Prevencao em Acos Estruturais SoldadosDocumento31 páginasTrincas Causas e Metodos de Prevencao em Acos Estruturais SoldadosTiago CamposAinda não há avaliações

- Soldagem em Operação de Dutos de Alta Resistência e Baixa Espessura Com Ênfase Nas Trincas A FrioDocumento8 páginasSoldagem em Operação de Dutos de Alta Resistência e Baixa Espessura Com Ênfase Nas Trincas A FrionaxarsAinda não há avaliações

- Exercícios Metalurgia SoldaDocumento4 páginasExercícios Metalurgia SoldaRafaela AlmeidaAinda não há avaliações

- Questões Sobre ZF e ZACDocumento11 páginasQuestões Sobre ZF e ZACRenato CâmaraAinda não há avaliações

- 2-25 - Ligações DissimilaresDocumento40 páginas2-25 - Ligações DissimilaresDiogo CunhaAinda não há avaliações

- Relatório de Soldagem FinalDocumento8 páginasRelatório de Soldagem FinalWillanes ReisAinda não há avaliações

- 09 - Soldagem IDocumento30 páginas09 - Soldagem Ihdabhr463Ainda não há avaliações

- Corrosão Inox DuplexDocumento10 páginasCorrosão Inox DuplexFilipe Andrade SilvaAinda não há avaliações

- Bi-componente líquido reforçado com aço para temperaturas de -60°C a +250°CDocumento3 páginasBi-componente líquido reforçado com aço para temperaturas de -60°C a +250°CSamuel FelipeAinda não há avaliações

- DownloadDocumento8 páginasDownloadSTEFANIO CARLOSAinda não há avaliações

- Perfil U Enrejecido Trabalho NetDocumento30 páginasPerfil U Enrejecido Trabalho NetAdemir Jose OliveiraAinda não há avaliações

- Soldagem Por EletroescóriaDocumento12 páginasSoldagem Por EletroescóriaJota PachecoAinda não há avaliações

- Tratamentos Térmicos Aço 5160 Revisão 05-07-11Documento7 páginasTratamentos Térmicos Aço 5160 Revisão 05-07-11lolzera100% (3)

- Eletrodo RevestidoDocumento52 páginasEletrodo RevestidoJoão VictorAinda não há avaliações

- Avaliação Metalográfica e de Dureza Do Aço Inoxidável Hiper Duplex Saf 2707 HD Tratado TérmicamenteDocumento8 páginasAvaliação Metalográfica e de Dureza Do Aço Inoxidável Hiper Duplex Saf 2707 HD Tratado TérmicamenteInstituto Mauá de TecnologiaAinda não há avaliações

- Plano de Trabalho Universidade Federal de Campina GrandeDocumento11 páginasPlano de Trabalho Universidade Federal de Campina GrandeRaimundo CruzAinda não há avaliações

- Tratamento Térmico de Aço Com Alto Teor de Carbono para Aumento de Tensão Interna e Aplicação em Estruturas de Concreto ArmadoDocumento14 páginasTratamento Térmico de Aço Com Alto Teor de Carbono para Aumento de Tensão Interna e Aplicação em Estruturas de Concreto ArmadoIzabella FernandesAinda não há avaliações

- Caracterização e análise da camada nitretada a plasma com gaiola catódica simples em aço inoxidável 304Documento13 páginasCaracterização e análise da camada nitretada a plasma com gaiola catódica simples em aço inoxidável 304Jairo LuzAinda não há avaliações

- Upper Bound Analysis of Deformation and Dynamic Ageing Behavior in Elevated Temperature Equal Channel Angular Pressing of Al-Mg-Si AlloysDocumento8 páginasUpper Bound Analysis of Deformation and Dynamic Ageing Behavior in Elevated Temperature Equal Channel Angular Pressing of Al-Mg-Si Alloysalex velosoAinda não há avaliações

- Microestrutura Solda 2014-T6Documento19 páginasMicroestrutura Solda 2014-T6Mileine Cristine MarinAinda não há avaliações

- Soldagem Eletrodo RevestidoDocumento66 páginasSoldagem Eletrodo Revestidowellington848100% (6)

- Dimensionamento de elementos e ligações em estruturas de açoNo EverandDimensionamento de elementos e ligações em estruturas de açoAinda não há avaliações

- Análise das tensões em estruturas de concreto devido a variações de temperatura entre os anos de 2009 e 2018No EverandAnálise das tensões em estruturas de concreto devido a variações de temperatura entre os anos de 2009 e 2018Ainda não há avaliações

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoNo EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoAinda não há avaliações

- Isoladores Elétricos de Porcelana: avaliação do desempenho através do uso de recobrimentos poliméricos hidrofóbicosNo EverandIsoladores Elétricos de Porcelana: avaliação do desempenho através do uso de recobrimentos poliméricos hidrofóbicosAinda não há avaliações

- Pintura e acabamento de aeronavesDocumento3 páginasPintura e acabamento de aeronavesAustein NetoAinda não há avaliações

- Trabalho de Proteção Contra FogoDocumento2 páginasTrabalho de Proteção Contra FogoAustein NetoAinda não há avaliações

- Sistemas elétricos de aeronavesDocumento210 páginasSistemas elétricos de aeronavesAustein NetoAinda não há avaliações

- Calculo Numerico - Fundamentos e AplicaçõesDocumento248 páginasCalculo Numerico - Fundamentos e AplicaçõesElliott ChavesAinda não há avaliações

- Trabalho de Pintura e AcabamentoDocumento3 páginasTrabalho de Pintura e AcabamentoAustein NetoAinda não há avaliações

- Processos de FabricaçãoDocumento171 páginasProcessos de FabricaçãoAustein NetoAinda não há avaliações

- Plano de EstudoDocumento1 páginaPlano de EstudoAustein NetoAinda não há avaliações

- Trabalho de Sistema de ComunicaçãoDocumento2 páginasTrabalho de Sistema de ComunicaçãoAustein NetoAinda não há avaliações

- CDI Objetiva 276206Documento1 páginaCDI Objetiva 276206Austein NetoAinda não há avaliações

- Trabalho de Entelagem 1Documento2 páginasTrabalho de Entelagem 1Austein NetoAinda não há avaliações

- Fundamentos de Mecânica Dos FluidosDocumento79 páginasFundamentos de Mecânica Dos FluidosAustein NetoAinda não há avaliações

- Provão Anac 2Documento19 páginasProvão Anac 2Pedro FreitasAinda não há avaliações

- Calculo Numerico - Fundamentos e AplicaçõesDocumento248 páginasCalculo Numerico - Fundamentos e AplicaçõesElliott ChavesAinda não há avaliações

- Para o Cheque de Carteira de CélulaDocumento1 páginaPara o Cheque de Carteira de CélulaAustein NetoAinda não há avaliações

- APOSTILA PneumaticaDocumento174 páginasAPOSTILA PneumaticaEdmilson Santos100% (2)

- Gabarito DiagramaDocumento1 páginaGabarito DiagramaAustein NetoAinda não há avaliações

- Apostila Hidraulica (Mara Nilza PUC)Documento256 páginasApostila Hidraulica (Mara Nilza PUC)Carolina Vilela Taveira SilvaAinda não há avaliações

- HelicópteroDocumento4 páginasHelicópteroAustein NetoAinda não há avaliações

- HelicópteroDocumento4 páginasHelicópteroAustein NetoAinda não há avaliações

- APOSTILA PneumaticaDocumento174 páginasAPOSTILA PneumaticaEdmilson Santos100% (2)

- Provão Do DacDocumento84 páginasProvão Do DacAustein NetoAinda não há avaliações

- Conhecimentos técnicos de motores e aeronavesDocumento21 páginasConhecimentos técnicos de motores e aeronavesHector Andres0% (1)

- HelicópteroDocumento8 páginasHelicópteroAustein NetoAinda não há avaliações

- Apostila Hidraulica (Mara Nilza PUC)Documento256 páginasApostila Hidraulica (Mara Nilza PUC)Carolina Vilela Taveira SilvaAinda não há avaliações

- 900 QuestõesDocumento22 páginas900 Questõesfabinhoforest100% (1)

- Perguntas sobre aerodinâmica e corrosão em aviõesDocumento185 páginasPerguntas sobre aerodinâmica e corrosão em aviõesAustein NetoAinda não há avaliações

- Ar condicionado e sistemas da aeronaveDocumento1 páginaAr condicionado e sistemas da aeronaveAustein NetoAinda não há avaliações

- Plano de EstudoDocumento1 páginaPlano de EstudoAustein NetoAinda não há avaliações

- Perfil da asa e força de sustentaçãoDocumento207 páginasPerfil da asa e força de sustentaçãoAustein NetoAinda não há avaliações

- Provas Banca D.A.CDocumento68 páginasProvas Banca D.A.CAustein NetoAinda não há avaliações

- Manual da Identidade Visual do Caipira Personal ChefDocumento32 páginasManual da Identidade Visual do Caipira Personal ChefJose GomesAinda não há avaliações

- Melhores fornecedores chineses dropshippingDocumento2 páginasMelhores fornecedores chineses dropshippingmarisavrAinda não há avaliações

- Catálogo de carafes para destiladosDocumento105 páginasCatálogo de carafes para destiladosPerpe Jorge VieiraAinda não há avaliações

- Instalação de som automotivo - Curso completoDocumento8 páginasInstalação de som automotivo - Curso completoMarcos Roberto C. FariaAinda não há avaliações

- SPICER Eixo Cardans 2001Documento135 páginasSPICER Eixo Cardans 2001sisanpecas100% (1)

- Cuidados Continuados: Envelhecimento e DesafiosDocumento39 páginasCuidados Continuados: Envelhecimento e DesafioseuviumsapoAinda não há avaliações

- Balanceamento TSS múltiplas filiaisDocumento5 páginasBalanceamento TSS múltiplas filiaisWilson JuniorAinda não há avaliações

- Helo PDFDocumento25 páginasHelo PDFGuilherme DantasAinda não há avaliações

- Explorar seu Rilix Coaster em eventos com o simulador de montanha-russa imersivoDocumento7 páginasExplorar seu Rilix Coaster em eventos com o simulador de montanha-russa imersivoLeandro BritoAinda não há avaliações

- Cristalizadores IndustriaisDocumento13 páginasCristalizadores IndustriaisNilton FrançaAinda não há avaliações

- Sistema solar fotovoltaico de microgeração conectado à rede elétrica de BT em Guapimirim-RJDocumento12 páginasSistema solar fotovoltaico de microgeração conectado à rede elétrica de BT em Guapimirim-RJSun Força SolarAinda não há avaliações

- Guia de Intalacao Cp352 Portugues 01.18Documento20 páginasGuia de Intalacao Cp352 Portugues 01.18negogrummtAinda não há avaliações

- Evolução Dos Sistemas de Controlo de Gestão e Introdução Do Balanced ScorecardDocumento52 páginasEvolução Dos Sistemas de Controlo de Gestão e Introdução Do Balanced ScorecardisvougaAinda não há avaliações

- Verniz Reserva No IllustratorDocumento23 páginasVerniz Reserva No IllustratorEfrero RochyAinda não há avaliações

- Planilha Lev. Quantitativo SAPATASDocumento50 páginasPlanilha Lev. Quantitativo SAPATASricardo costaAinda não há avaliações

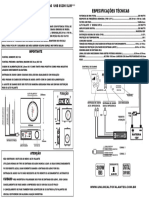

- UNB8S200 (1)Documento1 páginaUNB8S200 (1)PAULO HENRIQUE MEDEIROSAinda não há avaliações

- ISEL concurso comunicaçãoDocumento2 páginasISEL concurso comunicaçãoteca33% (3)

- Origem Linux 40Documento2 páginasOrigem Linux 40Cleverson LopesAinda não há avaliações

- Manual KOMATSU PC80MR-3Documento302 páginasManual KOMATSU PC80MR-3André LinharesAinda não há avaliações

- A Logística Reversa e o Marketing VerdeDocumento5 páginasA Logística Reversa e o Marketing VerdeSheyli Tomaz F. ArrudaAinda não há avaliações

- Fatores Do Mercado OrganizacionalDocumento7 páginasFatores Do Mercado OrganizacionalMayrhara SilvérioAinda não há avaliações

- Regras do Time de AirsoftDocumento5 páginasRegras do Time de AirsoftJanssen JulioAinda não há avaliações

- Solicitacao de afastamento para cursos e eventos de curta duracaoDocumento1 páginaSolicitacao de afastamento para cursos e eventos de curta duracaovaldiney.gscAinda não há avaliações

- Televisão local e regional na era digitalDocumento9 páginasTelevisão local e regional na era digitalDirceu LemosAinda não há avaliações

- Memorial Descritivo de Obra ModeloDocumento2 páginasMemorial Descritivo de Obra ModeloMonique FerreiraAinda não há avaliações

- Rádios com programação e localização no BrasilDocumento6 páginasRádios com programação e localização no BrasilAlexsandro FernandesAinda não há avaliações

- Consciência Fonológica e Desenvolvimento Fonológico: o Caso Do Constituinte Ataque em Português EuropeuDocumento5 páginasConsciência Fonológica e Desenvolvimento Fonológico: o Caso Do Constituinte Ataque em Português EuropeuLuísR.R.ÉvoraAinda não há avaliações

- Especial Revista Maketing Direto - Dezembro - 04Documento60 páginasEspecial Revista Maketing Direto - Dezembro - 04manuel_guedes682Ainda não há avaliações

- APRESENTAÇÃO DO SISTEMA MUNICIPAL DE LICENCIAMENTO AMBIENTAL-okDocumento28 páginasAPRESENTAÇÃO DO SISTEMA MUNICIPAL DE LICENCIAMENTO AMBIENTAL-okAnonymous iDUGYjw8YU100% (1)

- Teste de OrdenaçãoDocumento17 páginasTeste de OrdenaçãoAntoninaPontesAinda não há avaliações