Escolar Documentos

Profissional Documentos

Cultura Documentos

Curso de Bombas Centrífugas

Enviado por

Roberto NicolatoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Curso de Bombas Centrífugas

Enviado por

Roberto NicolatoDireitos autorais:

Formatos disponíveis

CURSO DE TUBULAÇÕES INDUSTRIAIS 1

Módulo V

Aula 01 – Bombas

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 2

SUMÁRIO:

1. Bombas

2. Classificação

3. Bombas Centrífugas

3.1. Funcionamento

4. Bombas Volumétricas ou Deslocamento Positivo

4.1. Bombas Alternativas

4.2. Bombas rotativas.

5. Selagem da Bomba

5.1. Gaxeta

5.2. Selo Mecânico

5.3. Câmara de Vedação e Caixa de Enchimento

5.4. Termos Hidráulicos mais Usados em Bombeamento

6. Referências Bibliográficas

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 3

1. Bombas

É uma máquina hidráulica cuja função é aumentar a energia (pressão e/ou velocidade) de um fluido

de forma a que seja possível movimentá-lo de um ponto mais baixo para outro mais alto.

Existem diversos tipos de bombas, por exemplo: as bombas tipo Parafuso de Arquimedes, as

bombas centrífugas e as bombas de deslocamento positivo.

As bombas podem ser acionadas por motor elétrico, motor de explosão ou turbina a vapor, por

energia eólica como no moinho de vento ou mesmo manualmente.

As bombas hidráulicas possuem função inversa das turbinas, pois através de um motor (manual ou

elétrico, ou eólico, etc.), transformam a energia mecânica em energia potencial , enquanto as

turbinas hidráulicas transformam a energia potencial de uma queda hidráulica em energia mecânica,

a qual pode ser convertida posteriormente em energia elétrica através de um gerador.

2. Classificação

Puras ou

radiais

Bombas As bombas podem ser classificadas pela sua

Dinâmicas ou

centrífugas Tipo Francis aplicação ou pela forma com que a energia é cedida

ao fluído. Normalmente, existe uma relação estreita

entre a aplicação e a característica da bomba que,

turbobombas Bombas de fluxo misto

por sua vez, está intimamente ligada à forma de

cessão de energia ao fluido.

Bombas de fluxo axial

Bombas periféricas ou

regenerativas

Pistão

Bombas Êmbolo O modo pelo qual é feita a transformação do

Alternativas trabalho em energia hidráulica e o recurso para

Volumétricas cedê-la ao líquido aumentando a sua pressão e ou

ou Diafragma

sua velocidade permitem que elas se classifiquem

em: bombas de deslocamento positivo, turbobombas

Deslocamento Engrenagens e bombas especiais. Dentre as classificações de

Positivo Bombas turbobombas e de deslocamento positivo podemos

Lóbulos enumerar algumas das mais importantes subdivisões

rotativas

destas bombas, como mostra a tabela ao lado.

Parafusos

Palhetas

Deslizantes

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 4

3. Bombas Centrífugas

Nas Bombas Centrífugas, ou Turbobombas, a movimentação do fluído ocorre pela ação de forças

que se desenvolvem na massa do mesmo, em conseqüência da rotação de um eixo no qual é

acoplado um disco (rotor, impulsor) dotado de pás (palhetas, hélice), o qual recebe o fluído pelo seu

centro e o expulsa pela periferia, pela ação da força centrífuga, daí o seu nome mais usual.

Em função da direção do movimento do fluído dentro do rotor, estas bombas dividem-se em:

¾ Centrífugas Radiais (puras): A movimentação do fluído dá-se do centro para a periferia do

rotor, no sentido perpendicular ao eixo de rotação;

¾ Centrífugas de Fluxo Misto (hélico-centrífugas): O movimento do fluído ocorre na direção

inclinada (diagonal) ao eixo de rotação;

¾ Centrífugas de Fluxo Axial (helicoidais): O movimento do fluído ocorre paralelo ao eixo de

rotação;

3.1. Funcionamento:

A Bomba Centrífuga tem como base de funcionamento a criação de duas zonas de pressão

diferenciadas, uma de baixa pressão (sucção) e outra de alta pressão (recalque).

Para que ocorra a formação destas duas zonas distintas de pressão, é necessário existir no

interior da bomba a transformação da energia mecânica (de potência), que é fornecida pela

máquina motriz (motor ou turbina), primeiramente em energia cinética, a qual irá deslocar o

fluído, e posteriormente, em maior escala, em energia de pressão, a qual irá adicionar “carga”

ao fluído para que ele vença as alturas de deslocamento.

Para expressar este funcionamento, existem três partes fundamentais na bomba (figura 1):

¾ Corpo (carcaça), que envolve o rotor, acondiciona o fluído, e direciona o mesmo para a

tubulação de recalque (figuras 1, 2 e 3);

¾ Rotor (impelidor, impulsor), constitui-se de um disco provido de pás (palhetas) que

impulsionam o fluído (figuras 4, 5 e 6);

¾ Eixo de acionamento (Figura 1), que transmite a força motriz ao qual está acoplado o rotor,

causando o movimento rotativo do mesmo.

Antes do funcionamento, é necessário que a carcaça da bomba e a tubulação de sucção (*),

estejam totalmente preenchidas com o fluído a ser bombeado.

Ao iniciar-se o processo de rotação, o rotor cede energia cinética à massa do fluído, deslocando

suas partículas para a extremidade periférica do rotor. Isto ocorre pela ação da força centrífuga.

Com isso, inicia-se a formação das duas zonas de pressão (baixa e alta) necessárias para

desenvolver o processo:

¾ Com o deslocamento da massa inicial do fluído do centro do rotor (figura 1) para sua

extremidade, formar-se-á um vazio (vácuo), sendo este, o ponto de menor pressão da

bomba. Obviamente, novas e sucessivas massas do fluído provenientes da captação

ocuparão este espaço, pela ação da pressão atmosférica ou outra força qualquer;

¾ Paralelamente, a massa do fluído que é arrastada para a periferia do rotor, agora comprimida

entre as pás e as faces internas do mesmo, recebe uma crescente energia de pressão,

derivada da energia potencial e da energia cinética, anteriormente fornecidas ao sistema. O

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 5

crescente alargamento da área de escoamento (Teorema de Bernoulli), assim como as

características construtivas do interior da carcaça da bomba (voluta ou difusores) (figuras 2

e 3) ocasionam a alta pressão na descarga da bomba, elevando o fluído a altura desejada.

(*) Nas bombas auto-aspirantes, é necessário preencher apenas o caracol (corpo) da mesma.

No entanto, resumidamente, podemos dizer que o funcionamento de uma bomba centrífuga

contempla o principio universal da conservação de energia, que diz: “A energia potencial

transforma-se em energia cinética, e vice-versa”. Parte da energia potencial transmitida à

bomba não é aproveitada pela mesma, pois, devido ao atrito, acaba transformando-se em

calor. Em vista disto, o rendimento hidráulico das bombas pode variar em seu melhor ponto

de trabalho (ponto ótimo) de 20% a 90%, dependendo do tipo de bomba, do acabamento

interno e do fluído bombeado pela mesma.

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 6

4. Bombas Volumétricas ou Deslocamento Positivo

Nas Bombas Volumétricas, ou de Deslocamento Positivo, a movimentação do fluído é causada

diretamente pela ação do órgão de impulsão da bomba que obriga o fluído a executar o mesmo

movimento a que está sujeito este impulsor (êmbolo, engrenagens, lóbulos, palhetas). Dá-se o nome

de volumétrica porque o fluído, de forma sucessiva, ocupa e desocupa espaços no interior da

bomba, com volumes conhecidos, sendo que o movimento geral deste fluído dá-se na mesma

direção das forças a ele transmitidas, por isso a chamamos de deslocamento positivo. As Bombas

Volumétricas dividem-se em:

¾ Êmbolo ou Alternativas (pistão, diafragma, membrana);

¾ Rotativas (engrenagens, lóbulos, palhetas, helicoidais, fusos, parafusos, peristálticas).

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 7

4.1. Bombas Alternativas

¾ Bomba de embolo

Seu princípio de funcionamento é idêntico ao das alternativas de pistão. A principal

diferença entre elas está no aspecto construtivo do órgão que atua no líquido. Por serem

recomendadas para serviços de pressões mais elevadas, exigem que o órgão de

movimentação do líquido seja mais resistente, adotando-se assim, o êmbolo, sem modificar

o projeto da máquina. Com isso, essas bombas podem ter dimensões pequenas.

¾ Bomba de pistão

O projeto da bomba de pistão garante uma grande variedade de aplicação em hidrogenação

e processos de separação na indústria de gorduras, indústria de fibras, papel, processos das

indústrias químicas e petroquímicas, como também para aplicação de hidrojateamento.

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 8

¾ Bomba de diafragma

As bombas de diafragma são geralmente aplicadas para processo injeção e dosagem, onde

se faz necessário a precisão da dosagem.

Estas bombas são desenhadas para atender as mais diversas características dos produtos e

sistemas de dosagem podendo ser fornecidos de forma modular, que permite a dosagem

precisa e mistura de diversos produtos e a forma simples que atende a dosagem e controle

de apenas um produto.

4.2. Bombas rotativas.

¾ Bombas de Engrenagens

A bomba de engrenagem tem a característica de bombeamento contínuo, uniforme e sem

pulsação e a capacidade de bombeamento de fluidos com viscosidades elevadas.

Aplicada para bombeamento de líquidos tais como: acetona, asfalto, chocolate, colas,

corantes, detergentes, gasolina, glicerina, glicose, gordura, isocianato, óleo térmico,

petróleo, produtos químicos, querosene, resinas, e etc.

Bomba de engrenagens externas Engrenagens internas

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 9

¾ Bombas de lóbulos

Têm o princípio de funcionamento similar ao das bombas de engrenagens. Podem ter dois,

três ou até quatro lóbulos, conforme o tipo. Por ter um rendimento maior, as bombas de três

lóbulos são as mais comuns. São usadas no bombeamento de produtos químicos, líquidos

lubrificantes ou não-lubrificantes de todas as viscosidades.

¾ Palhetas

Muito usadas para alimentação de caldeiras e para sistema óleodinâmicos de acionamento

de média ou baixa pressão. São auto-aspirantes e podem ser empregadas também como

bombas de vácuo. São compostas de um cilindro (rotor) cujo eixo de rotação é excêntrico ao

eixo da carcaça. O rotor possui ranhuras radiais onde se alojam palhetas rígidas com

movimento livre nessa direção. Devido à excentricidade do cilindro em relação à carcaça,

essas câmaras apresentam uma redução de volume no sentido de escoamento, pois as

palhetas são forçadas a se acomodarem sob o efeito da força centrífuga e limitadas, na sua

projeção para fora do rotor, pelo contorno da carcaça. Podem ser de descarga constante

(mais comuns) e de descarga variável.

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 10

¾ Parafusos / Helicoidais

Constam de um, dois ou três "parafusos" helicoidais que têm movimentos sincronizados

através de engrenagens. Esse movimento se realiza em caixa de óleo ou graxa para

lubrificação. Por este motivo, são silenciosas e sem pulsação. O fluido é admitido pelas

extremidades e, devido ao movimento de rotação e aos filetes dos parafusos, que não têm

contato entre si, é empurrado para a parte central onde é descarregado. Essas bombas são

muito utilizadas para o transporte de produtos de viscosidade elevada.

¾ Peristálticas

Aplicação da bomba peristáltica: dosadores de substâncias químicas que não podem entrar

em contato com metais ou lubrificantes usados nas bombas.

O tubo flexível é amassado progressivamente pelo rolete, a pressão aumenta e empurra o

fluido no tubo.

¾ Anfíbias

Motor e bomba formam um único corpo. Montada com motor elétrico assíncrono, tipo

submerso de gaiola de esquilo em curto circuito, com bobinado do tipo molhado.

Motor montado internamente na câmara de bombeio da bomba. Isto permite uma excelente

refrigeração e elimina totalmente os problemas com cavitação ou NPSh.

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 11

5. Selagem da Bomba

O fluído que passa pela folga entre a carcaça e o rotor, migrando para a parte traseira do rotor,

tentará escapar aproveitando a rotação do eixo que liga o rotor ao motor elétrico. Para evitar a saída

do fluído é feita a selagem da bomba. A selagem pode ser feita por gaxetas ou por selo mecânico.

5.1. Gaxeta

É o método mais antigo para controlar este tipo de vazamento. Construído com fio trançados de

fibras, a gaxeta se caracteriza por ser um elemento macio, flexível e resiliente (elástico), com

boa resistência mecânica, tanto nas aplicações estáticas (hastes de válvulas), como nas

dinâmicas (bombas e eixo rotativos).

Na carcaça da bomba é feita uma caixa para o alojamento das gaxetas. A gaxeta tem uma seção

quadrada e é comercializada em rolos. Deve-se procurar gaxetas nas medidas corretas em

relação à folga entre o eixo e a caixa de engaxetamento. É conveniente que a gaxeta seja de

medida ligeiramente inferior à folga, pois ao apertar o prensa-gaxetas, ou preme-gaxetas, esta se

ajustará perfeitamente.

As gaxetas podem trabalhar com todos os tipos de fluídos, tais como água, vapor, ácidos,

cáusticos, óleos, solventes, gases, gasolinas, etc., em amplas faixas de pressões e temperaturas.

As gaxetas utilizadas para vedações de eixos de bombas e hastes de válvulas são as gaxetas

impregnadas e lubrificadas.

Após fazer o equipamento funcionar deve-se apertar os parafusos ligeiramente até diminuir o

vazamento. Um leve vazamento é essencial, pois evita o superaquecimento.

Tipos de Gaxetas

Isentas de amianto:

a) vegetais: algodão, rami, linho e cânhamo

b) PTFE: (Politetrafluoretileno de carbono)

c) Kevlar*: Fibra aramídica

d) fibra de vidro: fiber-glass

e) hidráulicas: patente em amianto e borracha ou patente algodão e borracha

f) carbono: grafite

Amianto:

a) brancas

b) lubrificadas

c) grafitadas

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 12

5.2. Selo Mecânico

O selo mecânico é um vedador de pressão que utiliza princípios hidráulicos para reter fluidos. A

vedação exercida pelo selo mecânico se processa em dois momentos: a vedação principal e a

secundária.

A vedação principal é feita num plano perpendicular ao eixo por meio do contato deslizante

entre as faces altamente polidas de duas peças, geralmente chamadas de sede e anel de selagem.

A selagem por gaxetas tem um custo de instalação relativamente baixo. A sede é estacionária e

fica conectada numa parte sobreposta. O anel de selagem é fixado ao eixo e gira com ele.

Para que as faces do anel de selagem e da sede permaneçam sempre em contato e pressionadas,

utilizam-se molas helicoidais conectadas ao anel de selagem.

A vedação secundária, aplicada à sede e ao anel de selagem, pode ser feita por meio de vários

anéis com perfis diferentes, tais como: junta, anel o'ring, anel "V", cunha, fole etc.

Os selos mecânicos são utilizados com vantagens em relação às gaxetas, pois não permitem

vazamentos e podem trabalhar sob grandes velocidades e em temperaturas e pressões elevadas,

sem apresentarem desgastes consideráveis. Eles permitem a vedação de produtos tóxicos e

inflamáveis.

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 13

Vantagens do selo mecânico

¾ Reduz o atrito entre o eixo da bomba e o elemento de vedação reduzindo,

consequentemente, a perda de potência.

¾ Elimina o desgaste prematuro do eixo e da bucha.

¾ A vazão ou fuga do produto em operação é mínima ou imperceptível.

¾ Permite operar fluidos tóxicos, corrosivos ou inflamáveis com segurança.

¾ Tem capacidade de absorver o jogo e a deflexão normais do eixo rotativo.

¾ O selo mecânico é usado em equipamentos de grande importância como bombas de

transporte em refinarias de petróleo; bombas de lama bruta nos tratamentos de água e

esgoto; bombas de submersão em construções; bombas de fábricas de bebidas; em usinas

termoelétricas e nucleares.

5.3. Câmara de Vedação e Caixa de Enchimento

Os termos câmara de lacre e caixa de enchimento, referem-se ambos a uma câmara, acoplada

ou separada da carcaça da bomba, que forma a região entre o eixo e a carcaça onde o meio de

vedação é instalado. Quando o lacre é feito por meio de um selo mecânico, a câmara

normalmente é chamada câmara de selo. Quando o lacre é obtido por empacotamento, a

câmara é chamada caixa de recheio.

Tanto a câmara de selo como a caixa de recheio, tem a função primária de proteger a bomba

contra vazamentos no ponto onde o eixo atravessa a carcaça da bomba sob pressão. Quando a

pressão no fundo da câmara é abaixo da atmosférica, previne vazamento de ar na bomba.

Quando a pressão é acima da atmosférica, as câmaras previnem o vazamento de líquido para

fora da bomba.

As Câmaras de vedação e caixas de enchimento também podem ser disponíveis com arranjos

de resfriamento ou aquecimento para controle da temperatura. A figura abaixo descreve uma

câmara de selagem montada externamente, e suas diversas partes.

Glândula: A glândula é uma parte muito importante da câmara de selo ou da caixa de recheio.

Ela dá o empacotamento ou o ajuste desejado do selo mecânico na manga do eixo. Pode ser

ajustada facilmente na direção axial. A glândula consiste do selo, refrigeração, dreno, e portas

da conexão do suspiro conforme os códigos de padronização.

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 14

6. Referências Bibliográficas

Sites consultados:

http://disciplinas.dcea.fct.unl.pt/hidraulica

http://www.bomax.com.br/bomax/web

http://www.escoladavida.eng.br

http://www.fazfacil.com.br

http://www.fei.edu.br

http://www.feq.unicamp.br

http://www.hidrovector.com.br

http://www.higra.com.br

http://www.juntalit.com.br

http://www.netzsch.com.br

http://www.omel.com.br

http://www.shs.eesc.sc.usp.br

http://www.tetralon.com.br

http://www.urisan.tche.br

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 1

Módulo V

Aula 02

Bombas – Perdas de Carga

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 2

SUMÁRIO:

1. Termos hidráulicos mais usados em bombeamento

2. Curvas características das bombas centrífugas

3. Método básico para seleção de uma bomba centrífuga (para altura de sucção inferior a 8 mca)

4. Referências Bibliográficas

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 3

1. Termos hidráulicos mais usados em bombeamento

¾ ALTURA DE SUCÇÃO (AS) - Desnível geométrico (altura em metros), entre o nível

dinâmico da captação e o bocal de sucção da bomba.

OBS.: Em bombas centrífugas normais, instaladas ao nível do mar e com fluído bombeado

a temperatura ambiente, esta altura não pode exceder 8 metros de coluna de água (8 mca).

¾ ALTURA DE RECALQUE (AR) - Desnível geométrico (altura em metros), entre o bocal

de sucção da bomba e o ponto de maior elevação do fluído até o destino final da instalação

(reservatório, etc.).

¾ ALTURA MANOMÉTRICA TOTAL (AMT) - Altura total exigida pelo sistema, a qual a

bomba deverá ceder energia suficiente ao fluído para vencê-la. Levam-se em consideração

os desníveis geométricos de sucção e recalque e as perdas de carga por atrito em conexões

e tubulações.

AMT = Altura Sucção + Altura Recalque + Perdas de Carga Totais

(Tubulações/Conexões e Acessórios)

Unidades mais comuns: mca, Kgf/cm² , Lbs/Pol²

Onde: 1 Kgf/cm² = 10 mca = 14,22 Lbs/Pol²

¾ PERDA DE CARGA NAS TUBULAÇÕES - Atrito exercido na parede interna do tubo

quando da passagem do fluído pelo seu interior. É mensurada obtendo-se através de

coeficientes, um valor percentual sobre o comprimento total da tubulação, em função do

diâmetro interno da tubulação e da vazão desejada.

¾ PERDA DE CARGA LOCALIZADA NAS CONEXÕES - Atrito exercido na parede

interna das conexões, registros, válvulas, dentre outros, quando da passagem do fluído. É

mensurada obtendo-se, através de coeficientes, um comprimento equivalente em metros de

tubulação, definido em função do diâmetro nominal e do material da conexão.

¾ COMPRIMENTO DA TUBULAÇÃO DE SUCÇÃO - Extensão linear em metros de tubo

utilizados na instalação, desde o injetor ou válvula de pé até o bocal de entrada da bomba.

¾ COMPRIMENTO DA TUBULAÇÃO DE RECALQUE - Extensão linear em metros de

tubo utilizados na instalação, desde a saída da bomba até o ponto final da instalação.

¾ GOLPE DE ARÍETE - Impacto sobre todo o sistema hidráulico causado pelo retorno da

água existente na tubulação de recalque, quando da parada da bomba. Este impacto, quando

não amortecido por válvula(s) de retenção, danifica tubos, conexões e os componentes da

bomba.

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 4

¾ NIVEL ESTÁTICO - Distância vertical em metros, entre a borda do reservatório de sucção

e o nível (lâmina) da água, antes do início do bombeamento.

¾ NIVEL DINÂMICO - Distância vertical em metros, entre a borda do reservatório de

sucção e o nível (lâmina) mínimo da água, durante o bombeamento da vazão desejada.

¾ SUBMERGÊNCIA - Distância vertical em metros, entre o nível dinâmico e o injetor

(Bombas Injetoras), a válvula de pé (Bombas Centrifugas Normais), ou filtro da sucção

(Bombas Submersas).

¾ ESCORVA DA BOMBA - Eliminação do ar existente no interior da bomba e da tubulação

de sucção. Esta operação consiste em preencher com o fluído a ser bombeado todo o

interior da bomba e da tubulação de sucção, antes do acionamento da mesma. Nas bombas

auto-aspirantes basta eliminar o ar do interior da mesma, pois, até 8 mca de sucção, a

bomba eliminará o ar da tubulação automaticamente.

¾ AUTOASPIRANTE - O mesmo que Auto-escorvante, isto é, bomba centrífuga que elimina

o ar da tubulação de sucção, não sendo necessário o uso de válvula de pé na sucção da

mesma, desde que, a altura de sucção não exceda 8 mca.

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 5

¾ CAVITAÇÃO - Fenômeno físico que ocorre em bombas centrífugas no momento em que o

fluído succionado pela mesma tem sua pressão reduzida, atingindo valores iguais ou

inferiores a sua pressão de vapor (líquido - vapor). Com isso, formam-se bolhas que são

conduzidas pelo deslocamento do fluído até o rotor onde implodem ao atingirem

novamente pressões elevadas (vapor - líquido). Este fenômeno ocorre no interior da bomba

quando o NPSHd (sistema), é menor que o NPSHr (bomba). A cavitação causa ruídos,

danos e queda no desempenho hidráulico das bombas.

¾ NPSH - Sigla da expressão inglesa - Net Positive Suction Head (carga líquida positiva de

sucção) a qual divide-se em:

♦ NPSH disponível - Pressão absoluta por unidade de peso existente na sucção da bomba

(entrada do rotor), a qual deve ser superior a pressão de vapor do fluído bombeado, e cujo

valor depende das características do sistema e do fluído;

♦ NPSH requerido - Pressão absoluta mínima por unidade de peso, a qual deverá ser

superior a pressão de vapor do fluído bombeado na sucção da bomba (entrada de rotor)

para que não haja cavitação. Este valor depende das características da bomba e deve ser

fornecido pelo fabricante da mesma;

O NPSHdisp deve ser sempre maior que o NPSHreq (NPSHd > NPSHr + 0,6)

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 6

¾ VÁLVULA DE PÉ OU DE FUNDO DE POÇO — Válvula de retenção colocada na

extremidade inferior da tubulação de sucção para impedir que a água succionada retorne à

fonte quando da parada do funcionamento da bomba, evitando que esta trabalhe a seco

(perda da escorva).

¾ CRIVO - Grade ou filtro de sucção, normalmente acoplado a válvula de pé, que impede a

entrada de partículas de diâmetro superior ao seu espaçamento.

¾ VÁLVULA DE RETENÇÃO - Válvula de sentido único colocada na tubulação de

recalque para evitar o golpe de aríete. Utilizar uma válvula de retenção a cada 20 mca de

AMT.

¾ PRESSÃO ATMOSFÉRICA - Peso da massa de ar que envolve a superfície da Terra até

uma altura de ± 80 Km e que age sobre todos os corpos. Ao nível do mar, a pressão

atmosférica é de 10,33 mca ou 1,033 Kgf/cm² (760 mm/Hg).

¾ REGISTRO - Dispositivo para controle da vazão de um sistema hidráulico.

¾ MANÔMETRO - Instrumento que mede a pressão relativa positiva do sistema.

¾ VAZÃO – Quantidade de fluído que a bomba deverá fornecer ao sistema.

Unidades mais comuns: m3 /h, l/h, l/min, l/s

Onde: 1 m3 /h = 1000 l/h = 16.67 l/min = 0.278 l/s

¾ ROTAÇÃO - É caracterizada pela velocidade que a máquina de acionamento imprime à

bomba. No caso de motor elétrico, essa velocidade é função direta da freqüência ou

ciclagem da corrente e do número de pólos que possui o motor. De acordo com essa

velocidade, as bombas podem ser:

120. f

bomba de alta rotação 3.000 a 3.600 rpm rpm =

n

bomba de média rotação 1.500 a 1.800 rpm

bomba de baixa rotação 1.200 rpm ou menor

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 7

¾ EFICIÊNCIA OU RENDIMENTO DA BOMBA - É a razão entre a potência útil e a

potência útil necessária (potência da bomba) a ser fornecida ao eixo da bomba, para realizar

aquele trabalho, uma vez que nem toda a energia cedida pelo motor é aproveitada pela

água, devido as perdas existentes na bomba.

¾ VELOCIDADE OU NÚMERO DE ROTAÇÕES POR MINUTO- Cada modelo de bomba

centrífuga é projetado para trabalhar uma determinada velocidade, que lhe é fornecida pelo

motor.

¾ VELOCIDADE DE ESCOAMENTO (V): Derivada da equação da continuidade, a

velocidade média de escoamento aplicada em condutos circulares é dado por:

onde:

V = Velocidade de escoamento, em m/s;

Q = Vazão, em m³/s;

¶ (Pi) = 3,1416, (constante);

D = Diâmetro interno do tubo, em metros;

Para uso prático, as velocidades de escoamento mais econômicas são:

Velocidade de Sucção ≤ 1,5 m/s (limite 2,0 m/s)

Velocidade de Recalque ≤ 2,5 m/s (limite 3,0 m/s)

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 8

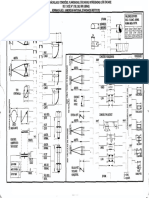

Esquema Típico de Instalação em uma Captação de Água

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 9

2. Curvas características das bombas centrífugas

As bombas centrífugas são capazes de trabalhar com sensível variação de vazão, de pressão e de

rotação.

As curvas características destas máquinas permitem relacionar a vazão recalcada com a pressão

gerada, com a potência absorvida, com o rendimento e, às vezes, com a altura máxima de sucção.

De modo geral, as curvas têm o aspecto do apresentado:

De forma simples e direta, podemos dizer que a curva característica de uma bomba é a expressão

cartesiana de suas características de funcionamento, expressas por Vazão em m3/h, na abcissa e na

ordenada, Altura em mca; rendimento (η) em %; perdas internas (NPSHr) em mca;

e potência absorvida (BHP) em cv.

3. Método básico para seleção de uma bomba centrífuga (para altura de sucção inferior a 8 mca)

O dimensionamento de equipamentos para explotação de água é realizado após definidos os

parâmetros do poço a ser utilizado, como a sua vazão de produção ou a vazão que se pretende

utilizar, o seu nível estático, e nível dinâmico para a vazão pretendida. Outro fator necessário é a

execução de um pequeno projeto de instalação onde devem ser determinados os dados referentes a

distância do poço ao reservatório, o desnível (altura manométrica), os diâmetros de sucção e

recalque, os comprimentos dos trechos de tubulação e a definição das conexões necessárias (luvas,

curvas, registros, etc.). Essas informações permitem o cálculo da altura manométrica total, que,

conjuntamente com o valor da vazão de projeto, irá determinar o modelo da bomba a ser utilizada,

através de consulta ao "catálogo do fabricante", que informa também, a curva de rendimento da

bomba e a potência do motor exigida para o caso específico.

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 10

CRITÉRIOS:

Para calcular-se com segurança a bomba centrífuga adequada a um determinado sistema de

abastecimento de água, são necessários alguns dados técnicos fundamentais do local da instalação e

das necessidades do projeto:

A. Altura de Sucção → AS, em metros;

B. Altura de Recalque → AR, em metros;

C. Distância em metros entre a captação, ou reservatório inferior, e o ponto de uso final, ou

reservatório superior, isto é, caminho a ser seguido pela tubulação, ou, se já estiver instalada, o

seu comprimento em metros lineares, e os tipos e quantidades de conexões e acessórios

existentes;

D. Diâmetro (Pol ou mm) e material (PVC ou metal), das tubulações de sucção e recalque, caso

já forem existentes;

E. Tipo de fonte de captação e vazão disponível na mesma, em m³/h;

F. Vazão requerida, em m³/h;

G. Capacidade máxima de energia disponível para o motor, em cv, e tipo de ligação

(monofásico ou trifásico ) quando tratar-se de motores elétricos;

H. Altitude do local em relação ao mar;

I. Temperatura máxima e tipo de água (rio, poço, chuva).

EXEMPLO: Baseados nestas informações podemos calcular a bomba necessária para a

seguinte situação:

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 11

Dados da Instalação

* Altura de Recalque (desnível entre a bomba e o ponto mais alto da instalação) = AR = 25 m

* Altura de Sucção (desnível entre a bomba e a lâmina d'água) = AS = 0,5 m

* Conexões e acessórios no recalque : 1 registro de gaveta, 5 curvas 90º, 2 curvas de 45º, 1 redução

concêntrica, 1 válvula de retenção (vertical)

* Temperatura máxima da água = 40ºC

* Altitude do local = 450 m

* Tubulação utilizada em PVC

* Conexões e acessórios na sucção : 1 válvula de pé com crivo, 1 curva 90º, 1 redução excêntrica

* Vazão desejada = 4,0 m³/h

* Comprimento da tubulação de Recalque = 180 m (2 +2 + 24 +140 +4 +5 +2 +1)

* Comprimento da tubulação de Sucção = 5 m (4,5 + 0,5)

¾ Escolha do diâmetro de tubulação:

A escolha do diâmetro da tubulação de recalque é feita de acordo com a tabela de perda de carga

em tubos (Tabela 6). Normalmente para a tubulação de sucção, adota-se um diâmetro comercial

imediatamente superior ao recalque.

Diâmetro Recalque: 1 ¼” (40 mm)

Diâmetro Sucção: 1 ½” (50 mm)

¾ Cálculo da perda de carga (PC):

Para o recalque (diâmetro de 1.¼”):

Pela tabela 7 vemos os comprimentos equivalentes para as conexões em PVC:

1 registro gaveta = 0,40 m

1 válvula de retenção vertical = 4,00 m

5 curvas 90° = 5 x 0,70 = 3,50 m

2 curvas de 45º = 2 x 0,5 = 1 m

1 redução concêntrica = 0,15 m

Total = 9,05 m

PCr = (Comprimento linear da tubulação + Comprimento equivalente) x Fator de perda de carga

(Tabela 6 – Perda de carga em tubulações de PVC)

PCr = ( 180 +9,05 ) x 7% → PCr = 13,23 mca

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 12

Para a sucção (diâmetro de 1.1/2”):

Pela tabela 7 vemos os comprimentos equivalentes para as conexões em PVC:

1 válvula de pé com crivo = 18,30 m

1 curva 90° = 1,20 m

1 redução = 0,40 m

Total: 19,90 m

PCs = (Comprimento linear da tubulação + Comprimento equivalente) x Fator de perda de carga

(Tabela 6 – Perda de carga em tubulações de PVC)

PCs = ( 5 + 19,90 ) x 2,5% → PCs = 0,62 mca

¾ Cálculo da altura manométrica total (AMT):

AMT = As + Ar + PCs + PCr

AMT = 0,5 + 25 + 0,62 + 13,23

AMT = 39,35 mca (aproximadamente 40 mca)

¾ Determinação do NPSHd:

NPSHd = Ho – Hv – As – PCs

Ho = 9,79 m (tabela 1) As = 0,50 m (dado)

Hv = 0,753 m (tabela 2) PCs = 0,62 mca (calculado)

NPSHd = 9,79 – 0,753 – 0,50 – 0,62 → NPSHd = 7,92 mca

¾ Escolha da Motobomba:

Escolhemos um fabricante, no caso Schneider.

AMT = 40 mca

Vazão = 4 m³/h

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 13

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 14

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 15

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 16

11

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 17

Profº José Aparecido de Almeida

CURSO DE TUBULAÇÕES INDUSTRIAIS 18

4. Referências Bibliográficas

http://www.schneider.ind.br

Profº José Aparecido de Almeida

Você também pode gostar

- Inspeção de integridade de dutos: análise de sistema de medição do PIG PalitoNo EverandInspeção de integridade de dutos: análise de sistema de medição do PIG PalitoAinda não há avaliações

- Curso de tubulações industriais: fluxogramas, numeração e especificaçõesDocumento41 páginasCurso de tubulações industriais: fluxogramas, numeração e especificaçõesStefane MartinsAinda não há avaliações

- Tubulações Industriais - ECID - Módulo IIIDocumento122 páginasTubulações Industriais - ECID - Módulo IIIRoberto NicolatoAinda não há avaliações

- Modulo 1 Aula 03-Flanges e AcessoriosDocumento20 páginasModulo 1 Aula 03-Flanges e AcessoriosTiago FerreiraAinda não há avaliações

- Unidade 03 - Dimensionamento de Tubulações - Parte 2Documento91 páginasUnidade 03 - Dimensionamento de Tubulações - Parte 2Marcio LuizAinda não há avaliações

- Válvulas de Ferro Fundido para Redes de ÁguaDocumento14 páginasVálvulas de Ferro Fundido para Redes de ÁguaPaulo QuiodetoAinda não há avaliações

- Conexões em Tubulações IndustriaisDocumento70 páginasConexões em Tubulações IndustriaisRafael NascimentoAinda não há avaliações

- Estrutura metálica e tubulações industriaisDocumento84 páginasEstrutura metálica e tubulações industriaisRoberto NicolatoAinda não há avaliações

- Modulo 3 Aula 03-Arranjos Típicos de TubulaçõesDocumento27 páginasModulo 3 Aula 03-Arranjos Típicos de TubulaçõesTiago FerreiraAinda não há avaliações

- Aula 9 - Dimensionamento de Equipamentos Indistriais Parte 4 - Válvulas de ControleDocumento42 páginasAula 9 - Dimensionamento de Equipamentos Indistriais Parte 4 - Válvulas de ControleHenrique EvaristoAinda não há avaliações

- Análise de tensões e suportes de tubulaçãoDocumento69 páginasAnálise de tensões e suportes de tubulaçãoJorge Rubens Lima100% (1)

- Manual de serviço para bomba de processo KSB CPKDocumento21 páginasManual de serviço para bomba de processo KSB CPKJoão Marcos Monteiro BernardesAinda não há avaliações

- MEI - Parte .1 PDFDocumento29 páginasMEI - Parte .1 PDFFelipe Moura de SousaAinda não há avaliações

- ANEXO B - Tubos PDFDocumento29 páginasANEXO B - Tubos PDFFrancisco NascimentoAinda não há avaliações

- Classificação e materiais de tubulaçõesDocumento18 páginasClassificação e materiais de tubulaçõesLuiz RelvasAinda não há avaliações

- Flanges PDFDocumento42 páginasFlanges PDFKaio DutraAinda não há avaliações

- Apostila TUBULACOES PDFDocumento177 páginasApostila TUBULACOES PDFWagner AlmeidaAinda não há avaliações

- Catalogo Normas Tecnicas Petrobras PDFDocumento16 páginasCatalogo Normas Tecnicas Petrobras PDFraphacabralAinda não há avaliações

- Flanges: tipos, utilização e padrões ANSI e APIDocumento51 páginasFlanges: tipos, utilização e padrões ANSI e APIElieuton Mayer100% (1)

- Tubulações Industriais ECIDDocumento179 páginasTubulações Industriais ECIDengenheiromateriaisAinda não há avaliações

- Purgadores de Vapor: Função e TiposDocumento48 páginasPurgadores de Vapor: Função e Tiposphilip_cadAinda não há avaliações

- E.V.T.E. de Pipe-Rack em Indústria Sucroalcooleira PDFDocumento94 páginasE.V.T.E. de Pipe-Rack em Indústria Sucroalcooleira PDFAlecioSMAinda não há avaliações

- TUBBOSDocumento15 páginasTUBBOSJosé Luis MouraAinda não há avaliações

- Acessórios de tubulação industrialDocumento53 páginasAcessórios de tubulação industrialSullyvan Lucilene OliveiraAinda não há avaliações

- Higra IndustrialDocumento81 páginasHigra Industrialaridayse0% (1)

- Análise de Tubulação CAESAR IIDocumento18 páginasAnálise de Tubulação CAESAR IIdanielAinda não há avaliações

- FATEC-SP - Prof. Celio Zattoni - Materiais para Tubulação - Vol. 01Documento74 páginasFATEC-SP - Prof. Celio Zattoni - Materiais para Tubulação - Vol. 01Túlio Barata FrançaAinda não há avaliações

- Peças de Inserção Entre Flanges PDFDocumento26 páginasPeças de Inserção Entre Flanges PDFrogeriogalianoAinda não há avaliações

- MANUAL DE BOMBASDocumento215 páginasMANUAL DE BOMBASAfter Dark100% (1)

- Tipos FlangesDocumento2 páginasTipos FlangesWagner Dierings100% (1)

- Tubulações IndustriaisDocumento332 páginasTubulações IndustriaisMelina LageAinda não há avaliações

- N 0906Documento22 páginasN 0906Raphael Gomes GarciaAinda não há avaliações

- Projeto de permutador de calor de placas gaxetadoDocumento19 páginasProjeto de permutador de calor de placas gaxetadoengenheiroalencar100% (1)

- Abreviações para projetos industriaisDocumento14 páginasAbreviações para projetos industriaisSebastião Barbosa da Silva100% (1)

- T1 - Purgadores de Vapor, Separadores Diversos e FiltrosDocumento42 páginasT1 - Purgadores de Vapor, Separadores Diversos e FiltrosEnzo AndradeAinda não há avaliações

- Unidade 03 - Dimensionamento de Tubulações - Parte 1Documento49 páginasUnidade 03 - Dimensionamento de Tubulações - Parte 1Marcio LuizAinda não há avaliações

- Bulletim Tec in PDFDocumento28 páginasBulletim Tec in PDFLUIS ZANINAinda não há avaliações

- Linha sanitária INOXFLUID completa para diversas aplicaçõesDocumento38 páginasLinha sanitária INOXFLUID completa para diversas aplicaçõesCarlosjr830% (1)

- Medição de vazão com placas de orifícioDocumento7 páginasMedição de vazão com placas de orifíciolindseyavAinda não há avaliações

- Tipos de Aço e Sua ClassificaçãoDocumento8 páginasTipos de Aço e Sua ClassificaçãoRenato MantaAinda não há avaliações

- 00 - Apostila Tubulação IndustrialDocumento153 páginas00 - Apostila Tubulação IndustrialKilzas GamesAinda não há avaliações

- Apostila Tubulação PDMSDocumento89 páginasApostila Tubulação PDMSCristiano Oliveira100% (6)

- Livro de Tubulação Ocr 2Documento387 páginasLivro de Tubulação Ocr 2Elio Santos100% (1)

- Acessórios de Tubulação - 1Documento13 páginasAcessórios de Tubulação - 1rodrig15Ainda não há avaliações

- TABELA DE VÁLVULAS E CONEXÕES DE 150 A 24Documento4 páginasTABELA DE VÁLVULAS E CONEXÕES DE 150 A 24Elio SantosAinda não há avaliações

- Tubos: materiais, dimensões e aplicaçõesDocumento11 páginasTubos: materiais, dimensões e aplicaçõeseriveltosilva01Ainda não há avaliações

- VálvulasDocumento17 páginasVálvulaspeubrandaoAinda não há avaliações

- Placa de Orifício - IntroduçãoDocumento3 páginasPlaca de Orifício - IntroduçãoIngridAinda não há avaliações

- Equipamentos Estáticos: Tubulações IndustriaisDocumento74 páginasEquipamentos Estáticos: Tubulações IndustriaisalinetyableAinda não há avaliações

- API 609 Categoria A X Categoria BDocumento1 páginaAPI 609 Categoria A X Categoria BAFJAinda não há avaliações

- Manual de Hidraulica (Fábio Ferraz)Documento55 páginasManual de Hidraulica (Fábio Ferraz)ALEXSANDROAinda não há avaliações

- Engenharia de processos: Análise, simulação, otimização e síntese de processos químicosNo EverandEngenharia de processos: Análise, simulação, otimização e síntese de processos químicosAinda não há avaliações

- Projeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMENo EverandProjeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMEAinda não há avaliações

- Fundamentos e aplicações da psicrometriaNo EverandFundamentos e aplicações da psicrometriaAinda não há avaliações

- Bombas e Máquinas HidráulicasDocumento3 páginasBombas e Máquinas HidráulicasSyllas ReisAinda não há avaliações

- Bombas em Serie e em ParaleloDocumento14 páginasBombas em Serie e em ParaleloAriana MelloAinda não há avaliações

- Instalação de recalqueDocumento28 páginasInstalação de recalqueRodrigo AlonsoAinda não há avaliações

- Bomba centrífuga: funcionamento e aplicaçõesDocumento26 páginasBomba centrífuga: funcionamento e aplicaçõesFelix TsecoAinda não há avaliações

- Bombas Centrifugas MODIFICANDO R TDocumento28 páginasBombas Centrifugas MODIFICANDO R TJoilton JúniorAinda não há avaliações

- Apostila VC CRIADORDocumento18 páginasApostila VC CRIADORAlexandra Marques Mendes100% (3)

- 3º Ano - AngiospermasDocumento52 páginas3º Ano - AngiospermasJhonAinda não há avaliações

- Caderno 1 - Eear Brasil - MatematicaDocumento62 páginasCaderno 1 - Eear Brasil - MatematicaRicciardo SilvaAinda não há avaliações

- Reiri 1Documento69 páginasReiri 1Rainbow. .dashlokaaAinda não há avaliações

- Psicologia e ReligiãoDocumento7 páginasPsicologia e ReligiãoFranciscoWalissonAinda não há avaliações

- Análise das mensagens ocultas nos clássicos da Disney Cinderela, Hércules e A Bela e a FeraDocumento9 páginasAnálise das mensagens ocultas nos clássicos da Disney Cinderela, Hércules e A Bela e a FeraEder MendesAinda não há avaliações

- Vagão Forrageiro ManualDocumento82 páginasVagão Forrageiro ManualTORNEARIA LIPPERTAinda não há avaliações

- Regulamento de Urbanização e EdificaçãoDocumento35 páginasRegulamento de Urbanização e EdificaçãoAnonymous wXNVIXbUAinda não há avaliações

- Derivadas Funções TrigDocumento3 páginasDerivadas Funções TrigLeonardo Faria100% (1)

- Guia Unesp de Profissões 2023Documento173 páginasGuia Unesp de Profissões 2023WAGNER MEIADO DO REGOAinda não há avaliações

- Céus Caninos DefensoresDocumento3 páginasCéus Caninos DefensoresAlessandro Cater D. MarquesAinda não há avaliações

- As 10 Formações Mais Bem Sucedidas de Saint SeiyaDocumento6 páginasAs 10 Formações Mais Bem Sucedidas de Saint SeiyaTreinar CapacitarAinda não há avaliações

- Características e aplicação das estacas FrankiDocumento7 páginasCaracterísticas e aplicação das estacas Frankivalerio francaAinda não há avaliações

- A Ferro e Fogo - ResenhaDocumento5 páginasA Ferro e Fogo - Resenhahilbernon100% (1)

- FundamentosDocumento2 páginasFundamentosCleo CoelhoAinda não há avaliações

- Gestão do Tempo: Autoavaliação em 40 QuestõesDocumento5 páginasGestão do Tempo: Autoavaliação em 40 QuestõesAndrea CoelhoAinda não há avaliações

- O Menino Selvagem e o processo de socializaçãoDocumento3 páginasO Menino Selvagem e o processo de socializaçãoJose Pereira(12LHCSE)Ainda não há avaliações

- Estudo Dirigido (A1) - Saneamento. GABARITODocumento2 páginasEstudo Dirigido (A1) - Saneamento. GABARITOandersonAinda não há avaliações

- TP1 - Hidrologia e Hidraulica ComputacionalDocumento24 páginasTP1 - Hidrologia e Hidraulica ComputacionalThais SallesAinda não há avaliações

- RESOLUÇÃO 996Documento6 páginasRESOLUÇÃO 996ritielesimeoliAinda não há avaliações

- ATIVIDADE PhET SOBRE ELETRODINÂMICA - 2Documento6 páginasATIVIDADE PhET SOBRE ELETRODINÂMICA - 2Roberto VítorAinda não há avaliações

- Boletim 40 03.10.2021Documento4 páginasBoletim 40 03.10.2021tiagoscarneiroAinda não há avaliações

- Motovibradores IndustriaisDocumento45 páginasMotovibradores IndustriaisalanfbventuraAinda não há avaliações

- Questionário - Questões Marks - 2 ProvaDocumento8 páginasQuestionário - Questões Marks - 2 ProvaJohanaAinda não há avaliações

- Medidas GoreanasDocumento36 páginasMedidas GoreanasPetrov YatsenkoAinda não há avaliações

- Neutralizadores de vibraçõesDocumento45 páginasNeutralizadores de vibraçõesBernardo GuimarãesAinda não há avaliações

- Resolução #028 Dispõe Sobre Credenciamento, Recrendenciamento e Autorização Educação InfantilDocumento30 páginasResolução #028 Dispõe Sobre Credenciamento, Recrendenciamento e Autorização Educação InfantilJuliana MesquitaAinda não há avaliações

- Pesquisa de Campo - 220621Documento12 páginasPesquisa de Campo - 220621Fernanda CfAinda não há avaliações

- A Importância Dos Lubrificantes Automóveis - ROCHA PNEUS - 1621833714923Documento5 páginasA Importância Dos Lubrificantes Automóveis - ROCHA PNEUS - 1621833714923JULIOAinda não há avaliações

- Laudo Talha ARTDocumento3 páginasLaudo Talha ARTAnonymous zhGvQ867% (3)