Escolar Documentos

Profissional Documentos

Cultura Documentos

Apostila Engrenagens

Enviado por

Gabriel FerreiraDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Apostila Engrenagens

Enviado por

Gabriel FerreiraDireitos autorais:

Formatos disponíveis

Universidade Federal do Rio Grande do Sul

DEMEC – Departamento de Engenharia Mecânica

APOSTILA DE ENGRENAGENS, CARDAN E

HOMOCINÉTICA

Apostila da disciplina mecanismos ministrada pelo Prof. Patric

Daniel Neis no curso de Engenharia Mecânica

Porto Alegre, 2015

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

1

Engrenagens são elementos de máquinas que transmitem o movimento por meio de

sucessivos engates de dentes, onde os dentes atuam como pequenas alavancas. Um par de

engrenagens é, essencialmente, um dispositivo de troca de torque por velocidade e vice-versa.

Historicamente, rodas de atrito são a forma mais comum e simples de transferir movimento

entre eixos. Mas pode haver escorregamento à medida que o torque começa a se tornar mais

elevado. Atualmente, engrenagens são padronizadas pela AGMA (American Gears

Manufacturer Association).

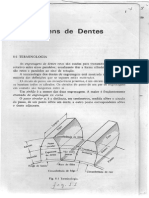

A Figura 1 exemplifica um par de engrenamento (dentes retos ou spur gears) (a) externo e (b)

um par de engrenagens interna.

Figura 1- Pares de engrenagens: (a) externo e (b) interno.

Observações importantes:

Duas engrenagens acopladas são chamadas de par de engrenagens. A maior delas

chama-se coroa e a menor pinhão.

Quando se tem mais de duas engrenagens acopladas, o sistema é chamado de trem

de engrenagens.

Polias Versus engrenagens: a diferença é que em engrenagens o próprio elemento faz

o engrenamento (um par de elementos –engrenamento direto). Em polias, existe um

terceiro elemento, que é a correia.

Engrenagens são elementos de transmissão diretos. Par polia/correia ou roda

dentada/corrente são indiretos, pois fazem uso de um segundo elemento (correia e

corrente)

Elementos ligados por corrente (no caso da bicicleta, por exemplo) são considerados

rodas dentadas.

Atenção especial deve ser dada a nomenclatura dos diferentes componentes

mecânicos utilizados na engenharia, conforme destaca a Figura 2.

Correia Corrente

polias

cremalheira Engrenagens

Roda

dentada

Parafuso de potência par coroa e sem fim

Figura 2 – Diversidade de componentes mecânicos empregados em engenharia.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

2

Lei fundamental do engrenamento: a razão entre as velocidades angulares das engrenagens

deve permanecer constante durante o engrenamento. Para isso, o ponto primitivo deve

permanecer estacionário , o que significa que a linha de ação para cada novo ponto de contato

instantâneo precisa sempre passar pelo ponto primitivo estacionário.

As primeiras engrenagens eram feitas de madeira e não possuíam um engrenamento suave.

Portanto, não obedeciam a lei fundamental do engrenamento. Atualmente, engrenagens

possuem geometria específica de dente, sendo os 2 perfis mais empregados o evolvental

(perfil de dente evolvente) e o perfil cicloidal. Ambos garantem a mesma relação de velocidade

durante o engrenamento das engrenagens. Um par de engrenagens nestas circunstâncias é

dito, portanto, par conjugado (mesma relação de velocidade angular entre os eixos). As curvas

involutas de duas engrenagens são ditos perfis conjugados. Esse é o perfil mais usado

atualmente. O perfil de dentes cicloidal é utilizado principalmente em alguns relógios de pulso

e de parede. A reta normal em qualquer ponto de uma evolvente é tangente à circunferência

base (Fig. 3). O perfil evolvente do dente é vantajoso, pois mantém a relação de velocidade

mesmo se a distância entre centros é alterada. O custo de fabricação de dentes com esse perfil

é relativamente baixo. O perfil cicloidal não possui essa propriedade. Em outras palavras, nas

engrenagens cujo perfil de dente é evolvente, a distância entre centros pode ser alterada sem

violar a lei fundamental do engrenamento, ou seja, a velocidade de saída permanecerá

constante para uma velocidade de entrada também constante.

Figura 3- Perfil envolvente: curva involuta.

O esquema da Figura 4 ilustra a mudança de distância entre centros em engrenagens com

perfil evolvente.

Figura 4 – Ilustração da mudança da distância entre centros de duas engrenagens com perfil

de dente envolvente [Adaptado: Norton, 2004].

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

3

O esquema da Figura 4 pode ser explicado por meio da Equação 1, que descreve a relação

entre o diâmetro primitivo (D) e o diâmetro de base (Db) de uma engrenagem. Como D

aumenta com o aumento da distância entre centros e dado que Db é um parâmetro imutável de

uma engrenagem, o ângulo de pressão aumenta.

Db D cos( ) (1)

Relações matemáticas e conceitos importantes de engrenagens

Em um par de engrenagens a velocidade linear da engrenagem 2 é igual a da engrenagem 1,

conforme definido pelas equações 2 e 3:

(2)

(3)

A razão da velocidade angular ou relação de transmissão é a razão entre as

velocidades. Também pode ser definido como a razão de qualquer medida geométrica (raio r,

diâmetro d, número de dentes Z), desde que o par de engrenagens possua o mesmo módulo

(relação entre o diâmetro primitivo e o número de dentes). A Equação 4 define a razão da

velocidade angular:

(4)

Na equação acima, convenciona-se sinal + para engrenamento interno (engrenagens giram no

mesmo sentido) e sinal – para engrenamento externo (engrenagens giram no sentido oposto).

A razão de torque ou ganho mecânico é o inverso da relação de transmissão. É também

conhecido como a vantagem mecânica das engrenagens:

(5)

A razão de engrenamento é entendida como a razão de velocidade ou de torques, qualquer

deles que seja maior do que 1. Pode ser entendida como a relação de velocidades da coroa

sobre o pinhão.

Módulo de uma engrenagem é a relação entre o diâmetro primitivo D e o número de dentes Z,

conforme a equação (5). O módulo é medido em mm.

(6)

Passo diametral é o oposto ao módulo, ou seja, 1/m. É uma medida padrão americano.

Passo circular ou frontal ou passo de referência (Figura 5) é a distância de um dente até o

dente adjacente, medido sobre o diâmetro ou círculo primitivo.

(7)

O espaço ou vão mais a espessura do dente é igual ao passo circular.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

4

Figura 5 – Nomenclaturas de engrenagens [Fonte: Shiegley, 2005].

Razão de contato: número de pares de dentes simultaneamente em contato. Em caso igual a

1 o contato ocorre na ponta do dente, onde tem-se o maior momento fletor. Em razões de

engrenamento maiores do que 1, ainda assim haverá momentos em que apenas 2 dentes (ou 1

par de dentes) estarão em contato. Porém, isso acontecerá em uma região abaixo da ponta do

dente. Para um engrenamento suave (sem ruído), o número mínimo de dentes em contato é de

1,2. A maior parte dos engrenamentos possui razão de contato entre 1,4 e 2,0. Pares de

engrenagens podem até ter sido projetados para alta razão de contato. Mas se a qualidade de

fabricação for baixa, a razão de contato verdadeira pode ser baixa devido às folgas. Uma razão

de contato de 1,35 significa que sempre haverá pelo menos 1 dente (ou par de dentes) em

contato e que há 2 pares de dentes em contato por 35% do tempo.

Matematicamente a razão de contato (mc) é calculada como sendo a razão entre o arco de

contato (qt) dividido pelo passo circular de referência (Pc), conforme mostra Eq.(8). A Fig. 6

ilustra o arco de contato, que é a soma da aproximação mais afastamento.

(8)

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

5

Figura 6 – Ilustração dos arcos de aproximação e afastamento

Ponto primitivo: é o ponto de tangência entre duas circunferências primitivas e está sobre a

linha de centro entre os eixos.

Linha de ação: é a linha imaginária que passa pela tangente das duas circunferências de base

e pelo ponto primitivo. O contato desloca-se por essa linha. Supondo ausência de atrito, é o

linha por onde a força resultante aponta. A distância entre os pontos de entrada e saída do

contato ao longo da linha de ação da origem ao comprimento de ação. É normal ao perfil da

curva involuta dos dentes em contato.

Ângulo de pressão: formado entre a linha de ação e a direção da velocidade no ponto

primitivo. Engrenagens empregam ângulos de pressão padronizados (14,5°; 20°, 22,5° e 25°).

Uma engrenagem possui 4 diferentes circunferências (Figura 7):

i) Circunferência de cabeça ou circunferência de adendo: circunferência que passa pela

cabeça da engrenagem. É uma medida física, que pode ser medida com um paquímetro. Em

outras palavras, é a circunferência que coincide com o topo do dente. É também igual ao

diâmetro externo.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

6

ii) Circunferência de pé ou circunferência dedendo ou circunferência de raiz:

circunferência que passa pela pelo pé da engrenagem. Em outras palavras é a circunferência

que coincide com o fundo do dente.

iii) Circunferência primitiva ou de referência: círculo imaginário que passa pelo ponto

primitivo. É um círculo teórico sobre qual os cálculos são feitos. De acordo com a teoria, esse

círculo representa o diâmetro sobre o qual o par de engrenagens gira sem escorregamento

(substitui roda de atrito). Trata-se de uma circunferência “virtual” e que não pode ser medida

por instrumento.

iv) Circunferência de base: Da mesma forma que a circunferência de referência, trata-se de

uma circunferência “virtual” e que não pode ser medida por instrumento. A circunferência de

base está relacionada ao diâmetro de base pelo ângulo de pressão. É necessariamente menor

que a circunferência primitiva. Abaixo da circunferência de base, o perfil do dente deixa de ser

evolvente. A circunferência de base é imutável.

Figura 7 – Ilustração de duas engrenagens, mostrando suas circunferências.

Folga: é a distância excedente da circunferência de dedendo de uma engrenagem em relação

a circunferência de adendo do seu par de engrenagem. Existe ainda a folga de engrenamento,

essa na direção circular. Ocorre devido às tolerâncias entre a largura e vão dos dentes sob

engrenamento. Passa a ser um problema quando ocorre a reversão do torque durante um

engrenamento, produzindo barulho e desgaste prematuro das engrenagens.

Altura de adendo (ou altura de cabeça ou saliência): é a altura correspondente à distância

radial entre a circunferência primitiva e a circunferência de adendo ou o topo de cada dente.

Adendo = “adicionar a “

Altura de dedendo (ou altura de pé ou altura de raiz ou reentrância): é a distância radial

entre a circunferência primitiva e a circunferência de dedendo, raiz ou pé ou o fundo do dente.

Dedendo = ” subtrair de”

A Figura 8 ilustra algumas das nomenclaturas mencionadas acima.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

7

Figura 8 –Nomenclaturas de engrenagens (Norton, 2004).

Passo frontal (p): como já explicado na eq. (7), o passo frontal é a espessura de um dente e

um espaço medido na circunferência primitiva. A literatura também chama de passo circular de

referência e é calculado como:

(8)

Espessura do dente: Shigley chama de largura do dente. Portanto, espessura e/ou largura

são aceitos.

Espaço ou largura do vão: é ligeiramente diferente da espessura do dente para permitir o

encaixe. Essa pequena folga é problema com reversão (ruído, desgaste, vibração). Sem

reversão, não há problema. A Figura 9 ilustra algumas das nomenclaturas mencionadas acima,

incluindo o espaço.

Figura 9 – Ilustração 3D da nomenclatura de engrenagens.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

8

Critério para não ocorrer adelgaçamento: Rb<(Rp-d) raio de base deve ser menor do que

o raio primitivo menos o tamanho do dedendo. Desta forma, garante-se que o raio de base

fique abaixo da circunferência de pé. Assim, todo o dente terá perfil evolvente, uma vez que é

sabido que abaixo do círculo de base não há curva evolvente do dente

Atenção: Condições para engrenamento: mesmo módulo, mesmo ângulo de pressão, mesmo

perfil de dente e deve-se atentar a questão das mãos (esquerda ou direita).

Tabela de tamanhos padrões de dentes (adendo e dedendo)

Tamanhos de módulo padrão: 0,3; 0,4; 0,8; 1; 1,25; 1,5; 2,3; 4,5; 6; 8; 10; 12; 16; 20; 25

Tamanhos de passo diametral P padrão: 1; 1,25; 1,5; 1,75; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 14;

16;18;20;24;32;48;64;72;80;96;120;150;200.

Critério de número de dentes: relação número mínimo e máximo de dentes (ângulo de

pressão de 20):

Min=13 – Max=16

Min=14 – Max=26

Min=15 – Max=45

Min=16 – Max=101

Min=17 – Max=1309

Procedimento de projeto: escolha o módulo e ângulo de pressão e diâmetros primitivos (este

último dentro dos critérios de espaço e relação de transmissão). Calcule Z e Rb, a partir de

Z=D/M e verifique se Rb<Rp-(dedendo). Verifique se os resultados satisfazem os critérios de

número de dentes e adelgaçamento.

Exemplo de projeto de engrenagem:

Projete um par de engrenagens de relação de transmissão igual a 0,4. Critério é distância entre

centros menor do que 60mm, sem ocorrer adelgaçamento.

Pelo SI:

I=0,4

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

9

Começamos chutando um diâmetro de pinhão = 10mm. Logo, coroa é de 25mm.

Como módulo é m=D/Z, para um mesmo diâmetro, quanto maior m, menos dentes na

engrenagem. Quanto menos dentes, maior é o tamanho dos mesmos. Módulo deve ser

pequeno para termos grande número de dentes.

Escolhemos módulo pequeno para que altura do dente seja pequena, m=0,3:

Z1=D/m = 10/0,3= 33,3 dentes (número quebrado de dentes, logo vamos aumentar um pouco o

diâmetro de forma a termos um número inteiro.

D1=34dentes*0,3mm/dentes = 10,2mm

D2=10,2/0,4 = 25,5mm

Z2=25,5*0,3= número não inteiro de dentes

Logo, como temos que ter número de dentes inteiro, precisamos usar um módulo que

proporcione números inteiros. Tentaremos m=1:

m=1

Z1=1*10mm =10mm (temos que usar número de dentes de 12, logo aumentamos D1 para

12mm )

D1=12mm

Z1=12*1=12 dentes

Z2=30mm*1=30dentes (excede o número máximo para 12 dentes)

Usaremos D1=16mm e D2 = 40mm.

Z1=16dentes e Z2=40dentes

R1=8mm e R2=20mm

a=1mm e d=1,25mm

Logo, raios de base precisam ser: Rb1<6,75mm e Rb2<18,75mm

Para ângulo de pressão de 20graus,temos:

Rb1=8*cos(20) = 7,51mm (não atende critério)

Rb2=20*cos(20)=18,79mm (atende critério)

Aumentando o ângulo de pressão:

Rb1=8*cos(25) = 7,25mm (não atende critério)

Rb2=20*cos(25)=18,12mm (atende critério)

Como já diminuímos o módulo e tb aumentamos o ângulo de pressão, resta-nos mexer nos

diâmetros. Começamos pelo maior possível, que é 34mm e 85mm.

M=1

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

10

R1=17mm e R2=42,5mm

Z1=34dentes e Z2=85dentes

Critério: Rb1<17-1,25 = 15,75mm

Critério Rb2<42,5-1,25 = 41,25mm

Rb1=17*cos(20)=15,97mm (não atende)

Rb2=42,5*cos(20)=39,94mm (atende)

Vamos tentar ângulo de pressão de 25:

Rb1=17*cos(25)=15,40mm (atende)

Rb2=42,5*cos(25)=38,52mm (atende)

A título de curiosidade, vamos ver o que ocorre com módulo grande, m= 25:

Z1=m*D1 = 25*25 = 625 dentes

Z2 = m*D= 25*10 = 250 dentes

Raios de referência ou primitivo = 5mm e 12,50mm

Escolhendo ang. de pressão de 25: a=1m e d=1,25m a=25mm e d=31,25mm

O adendo e dedendo ficaram muito grandes. Iremos escolher um módulo pequeno, m=1:

Raio de base = Rb1= 5*cos(25)=4,53mm

Rb2=12,5*cos(25)=11,32mm

Engrenagem helicoidal: possui ângulo de hélice (β), que é o ângulo dos seus dentes em

relação ao eixo, um passo circular Pc (também chamado de passo circular), passo normal (Pn),

Mn e Mf são os módulos normal e frontal, respectivamente. A relação entre os passos circular e

normal é: Pn=Pc*cos(β).

Figura 10 – Definição do passo numa engrenagem helicoidal.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

11

Cálculo de engrenagens de dentes retos e helicoidais:

Comprimento primitivo: Cp, Número de dentes: Z, Diâmetro primitivo: Dp, Módulo: m

Passo circular: Pc

Como calcular o diâmetro primitivo a partir do módulo e número de dentes:

Pc=Mf* π

Pn=Mn* π

Cosβ = Pn/Pc = Mn* π/ Mf* π = Mn/Mf

Cp = Z.Pc

Dp = Cp/π

Dp = Z.Pc/ π

Mf = Dp/Z

Pc = Mf. π

Dp = Z.Mf

Como calcular o módulo a partir da distância entre duas engrenagens e diâmetros externos:

Distância entre os eixos: d, Diâmetro externo: De

d=(Dp1+Dp1)/2 (a distância entre centros é no ponto de contato – primitivo- e por isso que é

igual a soma dos diâmetros primitivos)

De=Dp+2Mn (como módulo normal é a altura de adendo, logo deve ser somada para termos o

diâmetro externo)

d=[(De1 – 2Mn) + (De2 – 2Mn)]/2

Agora é só isolar o Mn.

Exemplo 1: Um par de engrenagens cilíndricas helicoidais tem De1=125,26mm, De2=206,54 e

distância entre centros de 160,4mm e Z1=28. Calcule o módulo normal, o diâmetro primitivo

Dp1 e ângulo da hélice.

Resp. Mn=2,76, Dp1=119,76mm, Cosβ=0,6429,

Cálculo de engrenagens cônicas de dentes retos:

Ângulo primitivo ou ângulo do cone de referência: δ, Usar subíndice “c” ou “pin” para designar,

respectivamente, coroa ou pinhão. R é o raio, ω é a velocidade angular.

A Fig. 11 mostra o conceito do ângulo do cone de referência δ.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

12

Figura 11– Ângulo do cone de referência.

Aqui não faz distinção entre módulo frontal e normal.

De=Dp +2*M*cos δ

Dp = M.Z

De = M.Z + 2*M*cos δ

tan δc =rc/rpin = Dc/Dpin = ωpin/ωc = Zc/Zpin

tan δp =rpin/rc = Dpin/Dc = ωc/ωpin = Zpin/Zc

Exemplo: Calcule o módulo para um par de engrenagens cônicas com Zp=30, Zc=120,

Dep=63,88. Resp.: M=2

δpin

Dpin

δc

Figura 12 – Definição do ângulo do cone de referência para pinhão e coroa.

tan δp = Dpin/Dc = Zpin/Zc = 30/120 = 0,25

δp=14,03°

Dp=M.Z

Dep = Dp +2M cos(δp)

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

13

63,88 = M.30 + 2M. cos(14,03) M=2

Classificação das Engrenagens

As engrenagens podem ser classificadas de acordo com a posição relativa dos eixos

de revolução. Esses eixos podem estar:

• Paralelos;

• Intersecionados ou concorrentes;

• Nem paralelo nem intersecionados.

Eixos paralelos

I) Engrenagens cilíndricas de dentes retos: é sempre classificada como eixos paralelos. Pode

ser de engrenamento interno (mesmo sentido de rotação) ou externo (mudança no sentido de

rotação). Esse tipo de engrenagens tem como vantagens baixo custo, montagem e

dimensionamento mais fácil, baixo escorregamento e elevado rendimento (em torno de 95 a

99%). Além disso, não transmitem cargas axiais, o que leva a uma baixa solicitação dos

mancais. Supondo ausência de atrito, a força ocorre sobre a linha de ação. Neste caso,

ocorrem 2 tipos de forças: força radial e tangencial. Como desvantagem esse tipo de

engrenagem possui o contato em linha, o qual ocorre bruscamente, gerando ruído e vibração.

A ré de transmissão de veículos utiliza engrenagens de dentes retos, pois isso do ruído

característico. A Figura 13 apresenta algumas engrenagens cilíndricas de dentes retos.

Dente

paralel

oà

direçã

o axial

Engrenagem

Direção axial interna

Figura 13 – Exemplos de engrenagens cilíndricas de dentes retos, as quais pertencem sempre

a classificação de eixos paralelos.

II) Engrenagens cilíndricas helicoidais: podem ser configuradas em eixos paralelos, embora

também podem ser usadas como eixos nem paralelos e nem interseccionados (engrenamentos

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

14

cruzados). Essas engrenagens possuem um ângulo de hélice do dente em relação ao eixo.

Caso o comprimento do eixo for grande suficiente, o dente da uma volta completa (360º).

Apresentam as seguintes vantagens em relação às engrenagens de dentes retos: maior

capacidade de transmitir torque devido a maior área de contato e também porque o dente é

mais grosso na direção da carga. Ocorre engrenamento deslizante (suave), sem choques entre

os dentes, sendo, portanto, um engrenamento mais silencioso e suave do que engrenagens de

dentes retos. O contato vai aumentando aos poucos durante o engrenamento, conforme

ilustração da Figura 14.

Figura 14 – Caminho do contato sobre o dente de uma engrenagem helicoidal [Fonte: AGMA,

1990].

Como desvantagens, as engrenagens helicoidais tem um dimensionamento, fabricação e

montagem mais difícil, além de rendimento um pouco menor devido ao maior escorregamento.

Exisgem cuidado quanto a questão das mãos (direita e esquerda)

Engrenagens cilíndricas helicoidais simples exigem mancais mais robustos, uma vez que

transmitem cargas axiais (além da tangencial e radial). A força axial tende a separar os eixos

(Figura 15).

Esse problema da força axial de separação pode ser contornado usando o engrenamento por

um par de engrenagens cilíndricas helicoidais duplas ou em V. Esse tipo de engrenagem nada

mais é do que uma engrenagem de mão esquerda e mão direita acopladas em um mesmo

cilindro (disco). Uma força anula a outra e a resultante axial é nula no caso da engrenagem

duplo V.

Força radial

Força axial

Figura 15 – Engrenagens helicoidais: (a) esforços em um par de engrenagens simples e (b)

par de engrenagens de duplo V.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

15

Uma aplicação típica de engrenagens cilíndricas helicoidais é em caixa de câmbio de veículos

(Figura 16). A exceção é a marcha ré do carro, que usa engrenagens de dentes retos

(observem o ruído característico).

Figura 16 –Transmissão (caixa de câmbio) de um veículo.

iii) Pinhão e cremalheira de dentes retos: é outra possibilidade de engrenamento por eixos

paralelos. O par pinhão e cremalheira (Figura 17) converte o movimento rotacional em retilíneo

e vice-versa. O raio de base da cremalheira é infinito. Os dentes de uma cremalheira também

possuem uma curva involuta, que é uma linha reta.

Figura 17 –Ilustração do par cremalheira e pinhão.

Aplicações típicas de cremalheira e pinhão são em sistema da barra de direção de veículos de

direção não hidráulica (Figura 18-a) e posicionadores manuais de máquinas-ferramenta (Figura

18-b). Pinhão e cremalheira também pode ser encontrado em mecanismos de abertura elétrica

de portões residenciais.

(a) (b)

Figura 18 – Aplicações de cremalheira e pinhão: barra de direção e posicionadores manuais.

Eixos interseccionados ou concorrentes

i) Engrenagens cônicas: são empregadas quando se deseja modificar o ângulo do eixo de

saída em relação ao eixo de entrada. Para eixos interseccionados, são empregadas as

engrenagens cônica espiral e a engrenagem cônica zerol (ambas são análogas a engrenagens

helicoidais) ou ainda a engrenagem cônica de dentes retos (Figura 19). As vantagens das

primeiras em relação as segundas são as mesmas em relação as engrenagens cilíndricas

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

16

helicoidais com as cilíndricas de dentes retos. São elas: engrenamento suave e maior

capacidade de transmitir torque. Observação: alguns autores tratam engrenagens cônicas de

dentes que não são retos como engrenagens cônicas helicoidais. Mas essa nomenclatura é

desaconselhada.

Figura 19 – Ilustração de engrenagens cônicas de dentes retos.

De acordo com a distância offset (distância entre o eixo da coroa com relação à linha de centro

do pinhão), as engrenagens podem ser: a) espiral, zerol ou cônica de dentes retos: quando o

offset é igual a zero. Reparem que nesse caso temos eixos interseccionados. b) hipóide:

quando há um offset pequeno. Neste caso, o par de engrenagens é classificado segundo seus

eixos como nem paralelos e nem interseccionados. c) espiróide: quando o offset passa a ser de

médio a grande. O par de engrenagens continua classificado, segundo seus eixos, como nem

paralelos e nem interseccionados. Sem-fim: possui o maior offset entre todas os pares de

engrenagens. Também é classificado, segundo a disposição de seu eixo, como nem paralelo e

nem interseccionado.

A distância de fronteira que separa o offset da engrenagem hipóide da engrenagem espiróide

não é bem definida. A Figura 20 ilustra as diferentes distâncias offset que podem ocorrer entre

pinhão e coroa.

Nem paralelos, nem

interseccionados

Eixos interseccionados: cônica

espiral, cônica de dentes retos

ou cônica zerol.

Figura 20 – Ilustração de diferentes distâncias de offset entre pinhão e coroa.

As engrenagens espirais e zerol possuem a maior capacidade de velocidade entre as

engrenagens cônicas. A Figura 21 ilustra alguns exemplos de engrenagens cônicas, as quais

possuem um offset de zero.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

17

Figura 21 – Exemplos de par coroa e pinhão cujos eixos são interseccionados: da esquerda

para direita cônica de dentes retos, cônica espiral e cônica zerol.

Quanto maior o offset, maior o escorregamento entre os dentes, gerando menor rendimento.

Por isso que o par coroa e sem-fim deve sempre trabalhar lubrificado, pois o escorregamento

produz grande quantidade de calor.

Eixos nem paralelos e nem interseccionados

Engrenagens hipóides, espiróides, sem fim e engrenagens cilíndricas helicoidais reversas são

exemplos típicos de engrenagens cujos eixos estão dispostos de maneira nem paralela e nem

interseccionados (Figura 22).

Figura 22 – Exemplos pares de engrenagens cujos eixos são nem paralelos e nem

interseccionados: da esquerda para direita engrenagens hipóide, espiróide, cilíndricas

helicoidais cruzadas e sem- fim [Adaptado: AGMA, 1990).

As engrenagens hipóides são muito empregadas para conexão do eixo motriz do motor dos

veículos (geralmente um cardan duplo) ao diferencial. Graças a seu offset, pode-se baixar a

altura do cardan, contribuindo para a diminuição ou eliminando o túnel dos veículos. A Figura

23 mostra uma fotografia tirada de um diferencial veicular, onde é possível visualizar a

engrenagem hipóide e a coroa.

Figura 23 – Diferencial veicular, onde são empregadas engrenagens hipóides.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

18

Nas engrenagens cilíndricas helicoidais cruzadas ocorre deslizamento puro e contato pontual.

Possuem baixa capacidade de torque comparadas as engrenagens helicoidais montadas sobre

eixos paralelos. É a pior configuração possível em termos de choque entre os dentes (contato

pontual).

Com relação aos sem fins, existe uma ação de deslizamento muito pronunciada entre os

dentes do parafuso sem fim e da coroa, ação que tende a remover película produzida por

lubrificante que não seja suficientemente resistente, do que resulta a tendência de tais

engrenagens funcionarem a temperaturas elevadas e de sofrerem considerável desgaste. As

velocidades dominantes são de deslizamento entre os dentes. É, por isso, dentre os sistemas

de engrenagens, o menos eficiente. Consegue-se grandes reduções, como de 360:1. Pode ou

não possuir autotravamento da coroa, condição importante em elevadores de carro. Parafusos

sem fim podem possuir 1 rosca única ou entrada de múltiplas roscas ou múltiplas entradas.

Quanto à coroa usada conjuntamente com o parafuso sem fim, essa pode ser do tipo não

envelopada e envelopada (Figura 24). O último tipo possui maior capacidade de torque.

Coroa Coroa não

envelopada envelopada

Figura 24 – Diferentes tipos de coroas empregadas com parafusos sem fim [Fonte: AGMA,

1990].

Engrenagens sem-fim possuem princípios igualmente aplicáveis a parafusos de potência. Um

parafuso sem fim será dito autotravante quando o torque aplicado à coroa não é capaz de

rodar o sem fim. Nessa aplicação um par coroa e sem-fim pode ser usado como elevador de

carro. Isso ocorre quando o ângulo de avanço do sem-fim for suficientemente pequeno (<6º).

Mãos em engrenagens

Mão em engrenagens refere-se ao sentido do perfil do dente. Mão esquerda: olhando no

sentido axial, giro do perfil dente no sentido ANTI-HORÁRIO. Mão direita: olhando no sentido

axial, giro do perfil do dente no sentido horário.

Engrenagens cilíndricas e cônicas de dentes retos: não possuem mão.

Engrenagem helicoidal externa em eixos paralelos: possuem mãos opostas (Figura 25).

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

19

Mão Mão direita

esquerda

Figura 25 –Engrenamento entre engrenagens cilíndricas helicoidais com eixos paralelos: mãos

opostas.

O engrenamento entre engrenagens cilíndricas helicoidais externas em eixos cruzados possui

a mesma mão (Figura 26).

Figura 26 – Engrenamento entre engrenagens cilíndricas helicoidais externas com eixos

cruzados: mesma mão [Adaptado: AGMA, 1990].

O engrenamento entre engrenagens cilíndricas helicoidais internas possui a mesma mão

(Figura 27).

Mão Mão

direita direita

Figura 27 – Engrenamento entre engrenagens cilíndricas helicoidais internas: mesma mão.

Engrenagem espiral, zerol, hipóide, espiróide: engrenam SEMPRE em mãos opostas entre o

pinhão e a coroa.

Na Figura 28, a mão da engrenagem de uma engrenagem cilíndrica e de uma cônica está

representada.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

20

Figura 28 – Engrenagens cilíndricas helicoidais: representação da mão.

Quando engrenadas, a representação fica conforme mostra a Figura 29.

Figura 29 – Engrenagens cilíndricas helicoidais engrenadas: engrenamento pelo diâmetro

primitivo.

Trens de engrenagens

Os trens de enngrenagens pode ser de 2 tipos: simples ou compostos (Figura 30). Nos trens

simples há apenas uma engrenagem por eixo. Trens compostos possuem 2 engrenagens

conectadas em um mesmo eixo.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

21

Simples

Composto

Figura 30 – Trens de engrenagens: (a) trens simples e (b) trens compostos.

No caso do trem simples da Figura 30-a, tem-se a seguinte relação de transmissão:

(9)

Um sinal negativo signifca que o eixo da engrenagem de saída vai girar em sentido contrário ao

da entrada. Um sinal positivo significa que ambos os eixos de entrada e de saída giram no

mesmo sentido.

No caso do trem composto da Figura 30-b, tem-se a seguinte relação de transmissão:

(10)

Note que, primeiramente, a relação de transmissão é colocada em função da velocidade

angular e depois colocada em função de parâmetros geométricos, que podem ser Z, D ou R.

Onde se tem as engrenagens ligadas sob o mesmo eixo, a relação de transmissão vale 1.

Trem de engrenagens epicíclico ou planetário

Consiste de uma ou mais planetas orbitando em torno de uma engrenagem solar. Pode ainda

existir uma barra, haste ou braço para manter a engrenagem planeta em órbita. É comum

também o emprego de uma engrenagem anel como o quarto elemento. Existem catalogadas

12 diferentes configurações de engrenagens planetárias.

Figura 31 – Trem de engrenagens epicicloidal.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

22

A equação que descreve o movimento de uma engrenagem epicicloidal é mostrada a seguir:

Onde D e ω são diâmetros e velocidade angular e os subíndices “e” e “s” correspondem a

entrada ou saída, respectivamente. O sinal é usado da seguinte forma: negativo para

engrenamentos externos e positivo para internos. A relação de diâmetros também pode ser

substituída pela relação de raios ou número de dentes (engrenagens de mesmo módulo).

Exemplo 1: No conjunto planetário abaixo, são dados:

Z2=36 dentes Z4=18 dentes ω2=0 ω4=30rpm. Qual a velocidade da barra?

Figura 32 – Esquema engrenagens planetárias.

=10rpm

Exemplo 2: Considere o sistema planetário abaixo, no qual a engrenagem h é travada e a

entrada do movimento ocorre pelo braço. As dimensões do anel h, planeta j, sol k e braço A

valem Rh=200mm, Rj=50mm, Rk=100mm e RA=150mm, respectivamente. Se a entrada

angular de velocidade vale ωA=10rad/s, determine as velocidades angulares do planeta j e do

sol k.

Figura 33 – Esquema engrenagem planetária do exemplo 2.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

23

Primeiramente, calculamos ωk, fazendo a relação da primeira a última engrenagem (do sol ao

anel):

(o sinal é negativo pois (-).(+) = (-), onde (-) é sol com planeta e (+) é planeta com

anel.

-0,5 (ωk-10)=-10 =-0,5ωk + 5=-10 ωk=30rad/s (sinal positivo, então a

engrenagem solar gira no mesmo sentido do braço)

Agora para calcular ωj, faz-se a relação da primeira a última engrenagem considerada (do sol

ao planeta):

(o sinal é negativo, pois é engrenamento externo do sol com planeta).

-2 (20)= ωj - 10 =-40 = ωj - 10 ωj=-30rad/s (sinal negativo, então a

engrenagem planeta gira em sentido contrário ao braço, que é a entrada)

Rendimento de engrenagens: relação entre a potência de saída e a potência de entrada. A

seguir alguns dados de rendimento de engrenagens.

Cilíndricas de dentes retos: η = 99%

Cilíndrica de dentes helicoidais: η=98%

Cônica zerol: η=98%

Cônica hipóide: η=92 a 95%

Cônica Espiróide: η=86 a 94%

Par coroa e sem-fim: η=80%

Falha de Engrenagens

Engrenagens podem apresentar 2 tipos de falha (Figura 34): falha superficial (crateração) da

superfície do dente e falha por fadiga devido as flexões cíclicas na raiz do dente. Não existe um

limite de vida infinito para as falhas por fadiga superficial. A crateração é o modo de falha

superficial mais comum, especialmente se não lubrificadas em serviço. Esse é um tipo de falha

por fadiga superficial entre superfícies que rolam. Mas como também há deslizamento entre os

dentes (na verdade em engrenagens há uma combinação de deslizamento e rolamento), pode

também ocorrer a falha por desgaste abrasivo e adesivo. A falha superficial ou fadiga

superficial é a preferida e esperada em uma engrenagem, pois ela avisa por meio de ruído. A

falha por flexão no dente geralmente ocorre em casos de sobrecarga ou sobretorque, que

acontecem de maneira repentina.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

24

(a) (b)

Figura 34 – Falha em engrenagens: (a) crateração ou pitting e (b) desgaste adesivo.

A falha por tensão de flexão é a mais catastrófica, até porque a quebra do dente promove a

parada da máquina. A falha por crateração vem gradualmente e dá aviso audível e visível. As

engrenagens podem funcionar por um tempo depois que o processo de crateração se iniciar.

O adelgaçamento ocorre quando a circunferência de base está muito próxima à circunferência

primitiva. Acontece que na região abaixo da circunferência de base, o perfil de dente não é

uma curva involuta. Se for assim, a porção do dente abaixo da circunferência de base

interferirá com a ponta do dente da engrenagem acoplada (ver Fig. 35). Em ouras palavras, o

contato entre os dentes ocorre antes de das curvas serem involutas (antes da circunferência de

base), que é onde os perfis dos dentes não são tangentes. A interferência ocorre antes da linha

de ação projetada para o engrenamento. A interferência leva ao adelgaçamento, que é a região

onde há perda de material devido a interferência. O adelgaçamento enfraquece o dente pela

remoção de material em sua raiz. Isso poderá levar a falha prematura do dente. Esse problema

pode ser evitado aumentando o número de dentes de uma engrenagem. Por isso, existe um

número mínimo de dentes para se evitar o problema de adelgaçamento, que é aconselhável

ser de 12 dentes o número mínimo. Na verdade, ao se aumentar o número de dentes, o que se

está fazendo é diminuir o módulo (ou tamanho do dente), uma vez que módulo é diâmetro

dividido por número de dentes.

Outra solução para o adelgaçamento é transladar o perfil das engrenagens, fazendo o adendo

mais longo no pinhão e mais curto na coroa. Esse procedimento se chama correção. Uicker et

al, 2011, expõem uma simples solução: tornar os dentes menores. Porém, os autores

mencionam que essa solução dificulta a reposição, uma vez que torna a engrenagem fora dos

padrões. Um benefício secundário da técnica de transladar é que o pinhão fica mais grosso

em sua base, e dessa forma mais forte. Uma terceira solução simples é empregar um ângulo

de pressão maior. Com isso, a circunferência de base fica menor, pois Db=D*cos(ɸ), onde Db é

o diâmetro de base, D é o diâmetro primitivo e ɸ o ângulo de pressão.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

25

Figura 35 – Exemplos de interferência.

A interferência ocorre na posição de dente não envolvente do flanco. A interferência é quando

a cabeça de uma engrenagem toca o flanco da outra engrenagem. Percebam que o

adelgaçamento enfraquece o dente.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

26

Figura 36- Dentes de engrenagens com adendo longo e curto para evitar interferência e

adelgaçamento.

A Figura 37 apresenta as tensões que ocorrem em dentes de engrenagens.

Figura 37 – Tensões em dentes de engrenagens.

Qualidade da engrenagem

AGMA define índices de qualidade de 3 a 16, os quais são função do processo de fabricação.

Obviamente, maior a qualidade, cresce o custo. Imprecisões no espaçamento dos dentes

causarão impactos entre os dentes e as forças de impacto aumentam com o aumento da

velocidade. Por isso, o índice de qualidade aumenta com a velocidade da aplicação do par de

engrenamento. A razão de engrenamento pode ser afetada pelas tolerâncias de fabricação

também. Quando uma alta qualidade é requerida, operações de acabamento podem ser

realizadas, tais como polimento, retificação, lapidação, entre outros.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

27

Materiais para uso em engrenagens

Ferros fundidos: possuem fácil usinabilidade, possuem amortecimento interno devido às

inclusões de grafite e são, portanto, mais silenciosos do que aço. Possuem alta resistência ao

desgaste. A desvantagem fica por conta da menor resistência à tração, o que requer dentes

maiores.

Aços: possuem resistência à tração maior do que ferro fundido e competem em custo. Porém,

necessitam de tratamento térmico para aumentar a resistência superficial ao desgaste (Figura

38). Em aplicações de baixa solicitação ou quando a longevidade não é um fator importante,

não é feito o tratamento térmico.

Engrenagens não-metálicas: tem baixo ruído, mas são limitadas em sua capacidade de torque

devido a baixa resistência do material.

Figura 38 – Macrografia de uma engrenagem, mostrando tratamento superficial.

Junta universal

Embora possua aparência simples, a junta 4 pontos, também chamada junta cardan

(Figura 39), junta U, junta de Hooke, junta hardy-spier, é mais complexa do que aparenta. O

primeiro a registrá-la em 1545 (desenhos apenas) foi Gerolamo Cardano, posteriormente foi

equacionada e construída por Robert Hooke em 1676.

A complexidade do mecanismo ocorre devido à variação de velocidade de saída

quando esse é acionado em ângulo de inclinação.

Como a cruzeta é presa a 4 pontos, a junta

também é chamada de junta de 4 pontas.

Figura 39 – Esquema de uma junta universal.

A variação no ângulo do plano da cruzeta é que causa a variação na velocidade de

saída.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

28

Considerando o desenho, onde a ligação 1 é o motor, a 3 é a movida e a 2 é a cruzeta

que conecta os cabeçotes (garfos), apesar de ambos os eixos completarem uma volta no

mesmo tempo, a velocidade angular do eixo de saída não é constante durante a revolução.

Esta varia em função do ângulo de rotação θ e do ângulo .

Graficamente

(Figura 40):

Figura 40 – Velocidade dos eixos de entrada e saída de um cardan.

Este efeito causa vibração e deve-se cuidar para que a frequência de vibração de W2 não seja

igual a Wn, o que pode levar a ressonância e quebra do mecanismo.

Para não ocorrer vibrações, deve-se ter duas juntas universais de mesmo (Figura 41).

Figura 41 – Esquema do cardan duplo.

Nesta condição, a junta cardan passa também a

ser considerada como homocinética.

Exercício:

Uma junta universal conecta dois eixos

com . Se , calcule .

Tipicamente, diferenças de até 5° são aceitáveis entre e caso rotação seja básica

(<500rpm). Em altas rotações, essa diferença é limitada a 1,5°.

O máximo ângulo de deflexão de um cardan duplo está limitado a 44° por junta. Essa

variável depende da velocidade de rotação (Figura 42) e do comprimento L da barra

intermediária (Figura 43). Se for cardan simples e for admitida vibração, pode-se empregar

ângulos próximos a 90° em baixíssimas rotações.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

29

Figura 42 – Relação entre ângulo de deflexão e velocidade.

Especificações fora destas faixas

podem diminuir a vida útil do

mecanismo devido a vibrações e

calor.

Figura 43 – Relação entre a velocidade e o comprimento da barra intermediária.

Aplicações do cardan: Trem, guindastes, brinquedos de parques de diversões, navios,

veículos, máquinas em geral, barra de direção. Inglês: Cardan shaft, U-joint.

Junta homocinética

A primeira homocinética foi desenvolvida por Alfred H. Rzeppa em 1927. É uma junta

de 6 esferas e permite ângulos máximos de ~45° e em condições especiais de 52°.

Tipos:

I) Rzeppa: Possui 6 esferas, posicionadas com auxílio de uma gaiola.

II) Bendix-Wein: Movimento transmitido por 4 esferasmais uma esfera central.

III) Tripóide ou Trizeta: Emprega rolamentos no lugar de esferas

Dentre os tipos aqui apresentados, Rzeppa permite a maior deflexão. As demais

permitem ângulos por volta de 20° e o cardan duplo em 44°.

Aplicações: Tração dianteira de praticamente todos veículos, nas suspensões traseiras

independentes de certos carros, maquinas de usinagem. Inglês: CV joints, constant velocity

joints.

Quadro comparativo com cardan (Quadro 1):

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

30

Quadro 1 – Comparativo entre homocinética e Cardan.

Homocin. I,

Cardan duplo Cardan simples

II, III

Custo Alto Média Baixo

Capacidade de Carga Média Alta Alta

Média (max

Deflexção Alta (max 44x2=88°) Alta (~90°)

52°)

Menor que Menor que

Capacidade de rotação Alta

homocinética homocinética

Resist. a ambientes hostis Média Alta Alta

Espaço (dimens.) Grande. Requer eixo

Pequeno Pequenos

requerido intermed.

Exercício:

O que você indicaria para um implemento agrícola (roçadeira) que trabalha sob

rotações <500rpm, torques baixos e deflexões de no máx 30°. Embase bem sua resposta

considerando custos, simplicidade, vida útil, etc.

Lista de exercícios de engrenagens, cardan e homocinética

1. Como podem ser classificadas as engrenagens? Cite 2 exemplos para cada um dos três

casos.

2. Deseja-se projetar um redutor com relação de 10 (entrada) para 1 (saída),utilizando apenas

4 engrenagens e acoplando duas delas solidariamente no mesmo eixo. Dimensione pelo

número de dentes o conjunto. O usuário deseja utilizar engrenagens com número de dentes

maior do que 12.

3.Do trem de engrenagens mostrado na figura, determine a velocidade angular da

engrenagem 7. Dados: 1 = 3.600 r.p.m.; Z1 = 12; Z2 = 41; Z3 = 28; Z4 = 79; Z5 = 23; Z6 = 32; Z7

= 11; Z8 = 50;

4.Considere os seguintes dados de uma engrenagem epicicloidal:

Engrenagem solar: 20 dentes

Engrenagem planeta: 10 dentes

Engrenagem anelar: 40 dentes

Entrada pelo braço: 200 rpm, anti-horário

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

31

Entrada pela engrenagem solar: 100 rpm, anti-horário

Calcule a velocidade angular absoluta de saída da engrenagem anelar:

5. Um cardan simples é conectado a um ângulo β=30°. A máxima velocidade medida no eixo

de saída é de 200 rpm. Qual a velocidade do eixo de entrada?

6.Dados um par de engrenagens, com pinhão 16 dentes e coroa 40 dentes, ângulo de pressão

20° e módulo 10 mm, calcule: a) a distância entre centros; b) o novo ângulo de pressão caso a

distância entre centros seja aumentada em 4 mm.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

32

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

33

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

34

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

35

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

36

REFERÊNCIAS

American National Standard Gear Nomenclature (AGMA) 1012-F90. Definitions of Terms with

Symbols, Estados Unidos, 1990.

SHIEGLEY, J.; Mischke, E.; Budynas, C.R. Projeto de Engenharia Mecânica, Bookman, 7ª

edição, 2005.

Uicker, J.J.; Pennock, G. R.;J.; Shigley, J. E. Theory of Machines and Mechanisms, Oxford

University Press.

Norton, R. L.; Projeto de Máquinas – uma abordagem integrada, Bookman, 2ª edição,

2004.

Apostila Engrenagens e Juntas – Prof. Patric Daniel Neis

37

Você também pode gostar

- Apostila EngrenagensDocumento33 páginasApostila Engrenagens257882Ainda não há avaliações

- Apostila EngrenagensDocumento28 páginasApostila EngrenagensAndre LuizAinda não há avaliações

- Apostila EngrenagensDocumento28 páginasApostila EngrenagensRonaldo MotaAinda não há avaliações

- Exercício ECDRDocumento12 páginasExercício ECDRflaviocolmanAinda não há avaliações

- Engrenagem Teoria CompletaDocumento40 páginasEngrenagem Teoria CompletarobertolaurinoAinda não há avaliações

- Desenvolvimento de Um Simulador para CalDocumento13 páginasDesenvolvimento de Um Simulador para CalNivaldo Carlos GolloAinda não há avaliações

- Engrenagens - ApostilaDocumento15 páginasEngrenagens - ApostilamaczeAinda não há avaliações

- 2023.2 EMEI25 Aula 10. Engrenagens IDocumento27 páginas2023.2 EMEI25 Aula 10. Engrenagens ICARLOS AUGUSTO LOPEZ Y LOPEZAinda não há avaliações

- Aula EngrenagemDocumento31 páginasAula EngrenagemVanderleiAinda não há avaliações

- EleMec - 02 e 03 - ECDRDocumento42 páginasEleMec - 02 e 03 - ECDRtheuseguigo CazarinAinda não há avaliações

- Calculo EngrenagemDocumento5 páginasCalculo EngrenagemAlex SandroAinda não há avaliações

- Lafer Em618 PDF Apostila Engrenagens 4Documento25 páginasLafer Em618 PDF Apostila Engrenagens 4flaviafernandes21Ainda não há avaliações

- Trabalho de Engrenagens HelicoidaisDocumento15 páginasTrabalho de Engrenagens HelicoidaisRodrigo Hideo Vieira MakiharaAinda não há avaliações

- Engrenagens de Dentes Retos1Documento90 páginasEngrenagens de Dentes Retos1Artur Sturm AdamoliAinda não há avaliações

- Aula 10 - Engrenagens Com ExemplosDocumento59 páginasAula 10 - Engrenagens Com ExemplosJoão Carlos de AlmeidaAinda não há avaliações

- Aula 1 PDFDocumento36 páginasAula 1 PDFPedroAugustoAinda não há avaliações

- Análise de Vibrações em Sistemas Com EngrenagensDocumento39 páginasAnálise de Vibrações em Sistemas Com EngrenagensSérgio Soares100% (1)

- Engrenagens HelicoidaisDocumento9 páginasEngrenagens HelicoidaisdiegonssoAinda não há avaliações

- Engrenagens HelicoidaisDocumento11 páginasEngrenagens HelicoidaismathewsqsAinda não há avaliações

- Engrenagens - GeneralidadesDocumento14 páginasEngrenagens - Generalidadesecavalin100% (1)

- Engrenagens de Dentes RetosDocumento17 páginasEngrenagens de Dentes RetosJonathan PedreiraAinda não há avaliações

- 05 - Projetos e Modelagem Matemática de Engrenagens-Parte 03Documento27 páginas05 - Projetos e Modelagem Matemática de Engrenagens-Parte 03Hans DarnwellAinda não há avaliações

- Analise Elementar Do Mecanismo Da Caixa de VelocidadesDocumento12 páginasAnalise Elementar Do Mecanismo Da Caixa de VelocidadesCastelo GomesAinda não há avaliações

- Trabalho Sobre EngrenagensDocumento23 páginasTrabalho Sobre EngrenagensDrielly FincoAinda não há avaliações

- Como Determinar A Relação de Transmissão de EngrenagensDocumento13 páginasComo Determinar A Relação de Transmissão de EngrenagensGabriel EivazianAinda não há avaliações

- 05-Medição de EngrenagensDocumento6 páginas05-Medição de EngrenagensAlan MárciaAinda não há avaliações

- 03 - Projetos e Modelagem Matemática de Engrenagens-Parte 01Documento30 páginas03 - Projetos e Modelagem Matemática de Engrenagens-Parte 01Hans DarnwellAinda não há avaliações

- Mecanismos Engrenagens Geral 1Documento105 páginasMecanismos Engrenagens Geral 1Ramon BrasileiroAinda não há avaliações

- Trabalho Sobre EngrenagensDocumento5 páginasTrabalho Sobre EngrenagenscarloscitronAinda não há avaliações

- Elementos de Máquinas - Aula IVDocumento31 páginasElementos de Máquinas - Aula IVRafaelPanfilAinda não há avaliações

- Microsoft Word - ELEM. TRANSM. II PDFDocumento29 páginasMicrosoft Word - ELEM. TRANSM. II PDFmathAinda não há avaliações

- Engrenagens Cilíndricas de Dentes RetosDocumento6 páginasEngrenagens Cilíndricas de Dentes RetosRicardo FerreiraAinda não há avaliações

- Aula 10 - EngrenagensDocumento62 páginasAula 10 - EngrenagensBruno100% (1)

- U1S1 - Uma Visão Geral Sobre EngrenagensDocumento30 páginasU1S1 - Uma Visão Geral Sobre EngrenagensElsimar da HoraAinda não há avaliações

- Trabalho Sobre EngrenagensDocumento26 páginasTrabalho Sobre EngrenagensFelipe LopesAinda não há avaliações

- Analise e Solucao de Um Problema de Ruido Nas Engrenagens de Transmissao de Uma Motocicleta 0Documento13 páginasAnalise e Solucao de Um Problema de Ruido Nas Engrenagens de Transmissao de Uma Motocicleta 0Thiago MarinheiroAinda não há avaliações

- Aula 10 - Introducao Ao Proejto de EngrenagensDocumento44 páginasAula 10 - Introducao Ao Proejto de EngrenagensMykael PontesAinda não há avaliações

- Aula Elementos de Transmissão - EngrenagensDocumento42 páginasAula Elementos de Transmissão - EngrenagensAlessandro BraatzAinda não há avaliações

- 6 - Análise Dinâmica de EngrenagensDocumento42 páginas6 - Análise Dinâmica de EngrenagensAntonio Neto AntonioAinda não há avaliações

- Básico de EngrenagensDocumento21 páginasBásico de EngrenagenseduserenzaAinda não há avaliações

- Elementos de Máquinas II - Aula 05Documento48 páginasElementos de Máquinas II - Aula 05thais olitaAinda não há avaliações

- 6.11.ET - Sistemas de Transmissão PDFDocumento27 páginas6.11.ET - Sistemas de Transmissão PDFANDERSON DE OLIVEIRA COELHOAinda não há avaliações

- Material - El. Transmissão - Relação de Transmissão 2 - Apoio A AulaDocumento9 páginasMaterial - El. Transmissão - Relação de Transmissão 2 - Apoio A AularpovilsAinda não há avaliações

- Apostila 1 - ENGRENAGENSDocumento34 páginasApostila 1 - ENGRENAGENSpiumatos1Ainda não há avaliações

- Engrenagem TCCDocumento8 páginasEngrenagem TCCfernando.s88Ainda não há avaliações

- Apostila EngrenagensDocumento23 páginasApostila EngrenagensFelipe Ducci100% (1)

- Fundamentos de Cinemática e Dinâmica de MecanismosNo EverandFundamentos de Cinemática e Dinâmica de MecanismosAinda não há avaliações

- Fórmulas e Cálculos para Eletricidade e Eletrônica - volume 1No EverandFórmulas e Cálculos para Eletricidade e Eletrônica - volume 1Nota: 5 de 5 estrelas5/5 (5)

- Colpaert Cap 1Documento8 páginasColpaert Cap 1Gabriel FerreiraAinda não há avaliações

- Acos Ferros Fundidos Vicente Chiaverini PDFDocumento551 páginasAcos Ferros Fundidos Vicente Chiaverini PDFEliseu SilvaAinda não há avaliações

- Apostila de Mecanismos Area IDocumento71 páginasApostila de Mecanismos Area IGabriel FerreiraAinda não há avaliações

- MaquinasI 10 Transformadores TrifasicosDocumento18 páginasMaquinasI 10 Transformadores TrifasicosEderson MafraAinda não há avaliações

- Scânia 04Documento80 páginasScânia 04Rodrigo LisboaAinda não há avaliações

- Arruela de Pressao para Parafusos Com Cabeca Cilindrica-Dimensoes (NBR 5866) - 160111Documento4 páginasArruela de Pressao para Parafusos Com Cabeca Cilindrica-Dimensoes (NBR 5866) - 160111karlosalbuquerqueAinda não há avaliações

- Catalogo Plantadeira MF - 400Documento103 páginasCatalogo Plantadeira MF - 400Guilherme AvilaAinda não há avaliações

- Byg Peças ManualDocumento10 páginasByg Peças ManualWagner BernardinaAinda não há avaliações

- Conectores Catálogo Burndy in 2015Documento112 páginasConectores Catálogo Burndy in 2015amadeusvc100% (1)

- Bíblia para Afinar BateriaDocumento30 páginasBíblia para Afinar BateriaBreno Firme PereiraAinda não há avaliações

- Montagem Da Parte Elétrica Do Gol QuadradoDocumento44 páginasMontagem Da Parte Elétrica Do Gol QuadradoSalatiel Marques100% (1)

- Leroy Somer 3520m Cb3000 PTDocumento12 páginasLeroy Somer 3520m Cb3000 PTRogerio GuimarãesAinda não há avaliações

- Manual Cortador de Grama 1100w Tornado Com Recolhedor Tekna 220vDocumento28 páginasManual Cortador de Grama 1100w Tornado Com Recolhedor Tekna 220vAlex Franciscon50% (2)

- Manual GuindasteDocumento54 páginasManual GuindasteSteel Solutions100% (1)

- Regulagem de Valvulas No CHTDocumento8 páginasRegulagem de Valvulas No CHTlourival0% (1)

- Proc. Mat.s 5 Aula Intr. Conformação Res. 14.1Documento69 páginasProc. Mat.s 5 Aula Intr. Conformação Res. 14.1Willian Ricardo SantosAinda não há avaliações

- Manual Do Usuario Ivp 5001 PetDocumento2 páginasManual Do Usuario Ivp 5001 PetMarco AntonioAinda não há avaliações

- Inspeção em Ponte Rolante - Baseado em Risco - 1Documento13 páginasInspeção em Ponte Rolante - Baseado em Risco - 1Claudinei OliveiraAinda não há avaliações

- Vasos de PressãoDocumento262 páginasVasos de PressãoClayton RodriguesAinda não há avaliações

- Catalogo Cult Sulc Sao FrcoDocumento17 páginasCatalogo Cult Sulc Sao FrcoIvenilton Claudio BragaAinda não há avaliações

- Apostila Teoria - Metrologia UFUDocumento103 páginasApostila Teoria - Metrologia UFUArquimedes Almeida JuniorAinda não há avaliações

- Equilibrio Dos Sistemas de ForcasDocumento43 páginasEquilibrio Dos Sistemas de ForcasRomulo PiresAinda não há avaliações

- Inst Calhas Igus PDFDocumento11 páginasInst Calhas Igus PDFJoao Paiva SantosAinda não há avaliações

- 6mecanica de Maquinas de Costura IndustrialDocumento80 páginas6mecanica de Maquinas de Costura Industrialclaudineia costa100% (5)

- Documento de Gg2-1Documento98 páginasDocumento de Gg2-1Vanderlausoares100% (1)

- Chassi de CaminhãoDocumento10 páginasChassi de CaminhãoCarlosAinda não há avaliações

- CATALOGO DE PECAS SHINERAY EXPLORER 150 Freio TamborDocumento90 páginasCATALOGO DE PECAS SHINERAY EXPLORER 150 Freio TamborYuri FabresAinda não há avaliações

- Especificações b7rDocumento30 páginasEspecificações b7rFabio Souza75% (4)

- Manual AcadmixDocumento12 páginasManual AcadmixPatricia Fernanda Ferreira100% (1)

- Rodoplant - Catalogo de Peças 2023Documento158 páginasRodoplant - Catalogo de Peças 2023Luis AndersonAinda não há avaliações

- Projeto Banco Que Vira Mesa Modelo 2Documento11 páginasProjeto Banco Que Vira Mesa Modelo 2youtube tube100% (1)

- Eletromecanica Metrologia DimensionalDocumento152 páginasEletromecanica Metrologia DimensionalJoão Marcelo T HAinda não há avaliações

- Aula 2 - Metrologia DimensionalDocumento54 páginasAula 2 - Metrologia DimensionalRafael Marques FerreiraAinda não há avaliações