Escolar Documentos

Profissional Documentos

Cultura Documentos

2 CSR VW Rev 13 - Fórmula Q Concreta 6 Edição

Enviado por

andte costaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

2 CSR VW Rev 13 - Fórmula Q Concreta 6 Edição

Enviado por

andte costaDireitos autorais:

Formatos disponíveis

Req Esp - VW

Fórmula Q Concreta

REQUISITOS ESPECÍFICOS - VW

6ª edição

Acordo de Gestão da Qualidade entre empresas do

Grupo Volkswagen e seus Fornecedores

6ª Edição outubro de 2021

Obs.: Tradução livre do Fórmula Q Concreta 6ª edição disponível

no Portal de Fornecedores da Volkswagen. Para fins de

certificação e outras finalidades contratuais utilize os documentos

disponíveis no portal de fornecedores da Volkswagen.

Interaction Plexus - Plexus Training System™ BR rev. 13 6

Fórmula Q

concreta

Acordo de gestão da qualidade entre as empresas do Grupo

Volkswagen e seus fornecedores

2 Fórmula Q – concreta

1ª edição - fevereiro de 1993

2ª edição, edição revisada – fevereiro de 1994

3ª edição, edição revisada – setembro de 1998

4ª edição, edição revisada – setembro de 2008

5ª edição, edição revisada – abril de 2015

6ª edição, edição revisada – outubro de 2021

A edição em alemão de Fórmula Q é especificamente vinculante (obrigatória). As empresas afiliadas à

Volkswagen AG nos termos do §§ 15 et seq. da Lei Alemã de Stock Corporation (AktG) podem definir uma

versão de idioma diferente como vinculante para seus contratos com os respectivos fornecedores. A

duplicação, uso e distribuição são permitidas apenas para fornecedores dentro da cadeia de fornecimento

de empresas do Grupo Volkswagen.

Direitos autorais. Todos os direitos reservados pela Volkswagen AG.

Publicado por: Volkswagen AG

Garantia de Qualidade do Grupo

Caixa postal 1468/0, 38446 Wolfsburg

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 3

Prefácio

Caro, Senhor ou Senhora,

com este documento você receberá a edição revisada da Fórmula Q concreta, que contém os

requisitos básicos de qualidade que colocamos para você como uma empresa fornecedora. A

Fórmula Q especificamente e os demais documentos aplicáveis fazem parte das consultas e,

portanto, devem ser observados por você ao apresentar uma oferta.

Novos desafios dos mercados, como digitalização, segurança de dados e sustentabilidade, são

levados em conta.

Para uma cooperação bem-sucedida, é necessário cumprir os requisitos especificamente

descritos nesta Fórmula Q dentro da cadeia de suprimentos, ao mesmo tempo em que aderem a

comunicação aberta, requisitos de qualidade, custo e disciplina de prazo.

Wolfsburg, outubro de 2021

Dr. Frank WelschMartin Fries

Head Group Quality Head Group Purchasing Supply Chain

Volkswagen AG Volkswagen AG

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

4 Fórmula Q – concreta

Conteúdo

0 Disposiçõesgerais...........................................................................................................................6

1 Consultas, preparação de ofertas requisitos gerais.......................................................................8

1.1 Oferta pré-requisitos........................................................................................................8

1.1.1 Documentação...........................................................................................................8

1.1.2 Correspondência e pessoa de contato.............................................................................8

1.1.3 Sistemas de TI..................................................................................................................9

1.1.4 Cumprimento das requisitos ambientais, materiais, estatutários e regulamentares......9

1.1.5 Uso de material reciclado................................................................................................9

1.1.6 Requisitos para o cumprimento dos fornecedores com as regulamentações ESD....9

1.1.7 Gerenciamento de segurança cibernética......................................................................10

1.2 Solicitação de documentos....................................................................................................10

1.2.1 Dever do fornecedor de obter informações.............................................................10

1.2.2 Equipamento de teste e medidores........................................................................10

1.3 Desenvolvimento de conceito de fornecedor.......................................................................11

1.3.1 Selecionando subfornecedores................................................................................11

1.3.2 Conceito de logística e embalagem.........................................................................12

1.4 Acordo de estrutura de qualidade..................................................................................12

1.4.1 Responsabilidade na cadeia de suprimentos...........................................................13

1.4.2 Transparência na cadeia de suprimentos.................................................................13

1.4.3 Acesso a instalações comerciais e de fábrica de subfornecedores................................14

1.5 Provedores de serviços externos..........................................................................................14

2 Critérios de qualidade para concessão de contrato....................................................................15

2.1 Elementos dos critérios de avaliação.............................................................................15

2.2 Medidas de salvaguarda em conjunto com a concessão do contrato............................15

2.3 Acordo de Responsabilidade de Conceito.............................................................................16

3 Cooperação com fornecedores durante o processo de desenvolvimento do produto...............17

3.1 Novo programa de qualificação integral de peças..........................................................17

3.2 Planejamento de qualidade...........................................................................................17

3.3 Liberação de produto e processo de produção (PPF)...........................................................18

3.3.1 Componentes que requerem certificação................................................................19

3.4 Software.........................................................................................................................20

4 Medidas de qualidade durante a produção em série.................................................................21

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 5

4.1 Garantia contínua da capacidade do processo................................................................21

4.1.1 Gerenciamento de ferramentas..............................................................................22

4.2 Segurança do produto e responsabilidade do produto.................................................22

4.3 Produtos que requerem documentação e verificação especial............................................23

4.3.1 Verificação D/TLD.....................................................................................................23

4.3.2 Verificação – produtos químicos..............................................................................26

4.4 Identificação e gestão de problemas..............................................................................26

4.4.1 Gestão de reclamações............................................................................................26

4.4.2 Sistema de alerta antecipado..................................................................................30

4.4.3 Obrigação de realizar a própria observação de campo..................................................30

4.5 Processo de melhoria contínua (KVP)...................................................................................30

4.6 Gerenciamento de mudança..........................................................................................30

4.7 Inspeção de layout.........................................................................................................31

4.8 Lições aprendidas..................................................................................................................32

4.9 Tratamento de reclamações de garantia e situações especiais..........................................32

4.10 Revisões técnicas do fornecedor........................................................................................33

4.11 Programa de fornecedor crítico...................................................................................33

5 Termos e abreviaturas..................................................................................................................35

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

6 Fórmula Q – concreta

0 Disposições gerais

Para propósitos de simplificação, o termo "Cliente" é usado (dependendo do contexto) para se

referir à fábrica do Grupo Volkswagen que recebe e instala peças compradas ou ao departamento

responsável em uma determinada empresa do Grupo Volkswagen.

A série de publicações Fórmula Q é armazenada na versão atualmente válida no ONE. Konzern

Business Platform (KBP) sob www.vwgroupsupply.com no diretório

"Information\Divisions\Quality Assurance\Formel Q”.

A série de publicações Fórmula Q é

um documento aplicável ao

contrato que os fornecedores

celebram com o Grupo Volkswagen

e suas empresas.

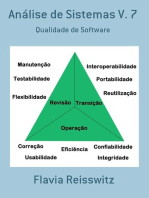

Consiste no atual Fórmula Q

concreta como um acordo

transversal, bem como os volumes

suplementares Fórmula Q

Capacidade, Fórmula Q Capacidade

Software e o Fórmula Q Peças Novas

Integral incluindo os "apêndices

específicos da marca". As

publicações suplementares em cada

caso estão relacionadas com a

avaliação e o suporte dos

fornecedores, a fim de obter e

manter uma alta qualidade e uma

capacidade de entrega sustentável.

O Grupo Volkswagen garante que o fornecedor receba acesso aos critérios e requisitos

necessários ao cliente por meio de ativação no ONE.KBP. Estes devem ser levados em conta no

cálculo da oferta. Se o fornecedor estiver habilitado na Plataforma de Negócios do Grupo, os

números DUNS para o contrato, desenvolvimento (para hardware e/ou software), o site de

logística e produção deve ser inserido no banco de dados do fornecedor e mantido atualizado.

Os seguintes se aplicam adicionalmente:

• diretivas e condições estatutárias e regulamentares,

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 7

• as especificações e normas técnicas de fornecimento acordadas (por exemplo, VW 990001)

do cliente ,

• a série de publicação VDA "Qualitätsmanagement in der Automobilindustrie" [Gestão

da Qualidade na Indústria Automotiva] e "Das gemeinsame Qualitätsmanagement in der

Lieferkette" [Gestão conjunta da qualidade na cadeia de suprimentos] (www.vda-qmc.de)

em suas versões mais recentes ,

• ISO 9001,

• ISO 21434 para escopo relevante de segurança cibernética,

• IATF 16949 (como alternativa ao volume VDA 6.1),

• TISAX (Avaliação de segurança da informação confiável),

• KGAS – os requisitos básicos de software do Grupo na versão válida atual,

• as regras e referências listadas no anexo de suplementos específicos da marca.

Aplicam-se as regulamentações contratuais das marcas para o repasse de despesas adicionais

causados por fornecedores (por exemplo, para reclamações de campo, 0 km e CKD).

O fornecedor deve obter os documentos referenciados por sua própria responsabilidade.

O fornecedor deve levar em conta todos os documentos acima mencionados ao preparar sua

oferta e assegura, ao apresentar a oferta, que está ciente deles, reconhece-os, cumpre-os e é

responsável pela implementação dos requisitos em sua cadeia de suprimentos, incluindo o valor

agregado atribuído (por exemplo, subcontratados, fornecedores de plantas, processos de

manufatura terceirizados, etapas de processo através de terceirização, produção parcial em

segundas localidades, bancadas de trabalho estendidas, fabricação de pedidos de contrato).

As disposições de garantia de acordo com o contrato ou os termos e condições de compra para

material do produto do respectivo cliente, bem como quaisquer contrato de garantia existentes

separadamente permanecem inalterados e têm precedência no caso de contradições.

As informações decorrentes do relacionamento comercial podem ser compartilhadas com outras

empresas do Grupo Volkswagen. A divulgação de informações confidenciais pelo fornecedor a

terceiros externos só pode ocorrer com o consentimento por escrito do cliente. Os terceiros

externos devem ser obrigados ao sigilo.

1

Nota: O VW 99000 não é utilizado por todas as empresas do Grupo Volkswagen.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

8 Fórmula Q – concreta

1 Solicitação, preparação de ofertas e

requisitos gerais

1.1 Pré-requisitos de ofertas

Antes da criação da oferta, as especificações completas do fornecedor para a produção e

desenvolvimento dos sites relacionados devem ser inseridas pelo fornecedor no ONE.KBP e, em

seguida, registrado no banco de dados de fornecedores (LDB) com seu número DUNS. Isso inclui

o seguinte:

• o nome do responsável pela conformidade do produto

• o nome da pessoa de contato da QA,

• o nome da pessoa de contato da segurança e

• Informações sobre os certificados de gestão da qualidade, ambiental e TISAX emitidos.

O fornecedor também deve aplicar esses requisitos à sua cadeia de suprimentos. Todas as

entradas no banco de dados de fornecedores devem ser mantidas atualizadas. Se faltar alguma

informação, o fornecedor será omitido do grupo de licitantes.

1.1.1 Documentação

O cliente tem o direito de solicitar que o fornecedor emita cópias de documentos que são

necessários para checar ou verificar a correta implementação da garantia de qualidade (por

exemplo, histórico de peças, plano de sequência de testes, registros de teste, desenhos de peças

individuais, receitas quimicamente relevantes para a segurança, layout de produção). Se a alta

administração do fornecedor decidir que não é possível emitir cópias por motivos de

confidencialidade, deve ser possível pelo menos visualizar os documentos. Todos os documentos

devem estar disponíveis em alemão ou no idioma acordado com o cliente. Neste último caso,

também deve ser fornecida uma tradução para o inglês.

1.1.2 Correspondência e pessoa de contato

O fornecedor garantirá que o cliente seja informado com uma pessoa de contato autorizada a

tomar decisões ao longo do projeto até o final do serviço (End of Service- EOS).

Se necessário, uma representação permanente por um residente deve ser decidida na

coordenação entre o fornecedor e o cliente.

Uma linguagem prescrita para pessoas de contato e residentes deve ser acordada com o cliente

em uma base específica do projeto para as fases de produção em série e projetos. Se nenhum

acordo específico tiver sido feito, deve-se garantir que haja uma pessoa de contato de língua

alemã e a correspondência com o cliente seja possível em alemão em todos os momentos até a

EOS.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 9

1.1.3 Sistemas de TI

Para a cooperação entre o fornecedor e o cliente, o uso de aplicativos (particularmente LDB, KPM,

KVS, LION, BeOn) na área segura do ONE.KBP é necessário (o pagamento para isso pode ser

necessário). Isso exige, portanto, que o fornecedor se cadastre na área segura (login) e aceite os

aplicativos individuais antes da concessão do contrato. O uso dos sistemas é um pré-requisito

essencial para a classificação e aprovação de componentes, o processo de retificação de falhas e

a transferência de dados de medição digital.

1.1.4. Conformidade com regulamentos ambientais, materiais, estatutários e

regulamentares

Durante o período de contrato, o fornecedor é obrigado a garantir que seus produtos cumpram

todas as leis e regulamentos aplicáveis em todo o mundo, bem como decisões estatutárias ou

oficiais. O fornecedor continuará monitorando e garantindo a conformidade mesmo após os

produtos terem sido entregues ao cliente.

O fornecedor garantirá que os produtos que são objeto deste contrato estejam totalmente com

os requisitos ambientais, materiais e de substâncias definidos na VW 91100, VW 91101, VW 91102

e VW 50156.

O fornecedor deve garantir que componentes, suprimentos operacionais e materiais de processo

que permaneçam no veículo ou destinam-se ao fornecimento de peças de reposição podem ser

usados em todo o mundo em concordância com os respectivos requisitos estatutários para

substâncias e materiais (por exemplo, químicos, metais pesados, poluentes orgânicos persistentes

e biocidas). O mesmo se aplica aos sistemas "off-board", por exemplo, infraestrutura de

carregamento, que são usados em conjunto com o veículo. Os usos pretendidos e prazos legais

devem ser levados em conta em cada caso.

O fornecedor deve informar o cliente sobre os requisitos e prazos especificados na VW 91101 e

VW 50156 sobre a composição do material. Além disso, o fornecedor deve informar

imediatamente ao cliente sobre quaisquer alterações na composição do material, consultas por

autoridades estaduais e dúvidas sobre a usabilidade mundial dos produtos contratuais e iniciar

medidas em coordenação com o cliente.

1.1.5 Uso de material reciclado

O uso de material reciclado (incluindo material regranulado) é, se não estipulado no documentos

técnicos (por exemplo, desenho ou especificações de componentes) do cliente, permitido apenas

com a aprovação por escrito do Desenvolvimento do cliente e Divisões de Qualidade.

1.1.6 Requisitos para o cumprimento dos fornecedores das regulamentações do ESD

(Eletrostatic Discharge- Descarga Eletrostática)

Os requisitos das especificações dos componentes, o desenho técnico, a DIN EN 61340 e a norma

VW 80132 "Diretrizes ESD para fabricantes automotivos" devem ser cumpridos em montagem,

embalagem e logística para componentes, conjuntos e peças compradas relevantes em ESD.

Todos os funcionários relevantes em cada nível de trabalho devem ser treinados adequadamente.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

10 Fórmula Q – concreta

1.1.7 Gestão de cibersegurança

O fornecedor é obrigado a provar que seu sistema de gerenciamento de segurança cibernética

não está apenas em conformidade com os requisitos específicos do cliente, mas também com

os requisitos da ISO 21434.

Como pré-requisito para um contrato para o respectivo site de desenvolvimento, juntamente com

os requisitos do Fórmula Q, o certificado de auditoria bem-sucedido (A, B) de acordo com o VDA

"Automotive Cybersecurity – Management System – Audit" deve ser apresentado para software

e hardware relevantes para a segurança cibernética , incluindo Módulos.

1.2 Solicitar documentos

O fornecedor deve verificar todos os requisitos dos documentos solicitados no que diz respeito à

completude, consistência, viabilidade e ao estado da arte atual e relatar anomalias ao cliente por

escrito.

Se forem necessárias alterações/adições, por exemplo, no que diz respeito a software,

qualidade da pintura, sujeira residual, equipamentos de segurança, (airbags, etc.), elas serão

esclarecidas com os respectivos departamentos técnicos do cliente antes da criação da oferta (por

exemplo, desenvolvimento de produto, processo de produção e requisitos do produto) e será

documentado por escrito.

1.2.1 O dever do fornecedor de obter informações

O fornecedor é responsável pela obtenção dos documentos mencionados nos documentos de

solicitação. Documentos específicos do cliente são fornecidos no ONE.KBP.

1.2.2 Equipamentos de teste e medidores

Um conceito adequado de medidor e equipamento de teste deve fazer parte do escopo da oferta.

Os equipamentos de teste adequados para a qualificação do produto e as inspeções de

acompanhamento no local de produção devem estar disponíveis para peças individuais, bem

como montagens. O equipamento de teste deve ser adquirido para que todas as características

relevantes possam ser verificadas. Se um teste por medição não for possível, medidores de perfil

ou peças de referência acordadas com o cliente devem ser fornecidos como equipamento de

teste.

A capacidade (capability) do equipamento de teste de todos os equipamentos de teste utilizados

deve ser verificada no máximo pelo prazo de provisão de peças para o VFF (Vorserien-Freigabe-

Fahrzeuge -Veículos com liberação para a pré-série) e pelo EOS (End of Service) de acordo com o

volume VDA 5, em particular "Certificado de Capacidade (capability) do Sistema de Medição". Em

consulta ao cliente, a verificação também pode ser realizada de acordo com o manual Análise de

Sistemas de Medição (MSA) da AIAG.

Para os componentes que são montados pelo fornecedor (por exemplo, conjuntos/módulos),

equipamentos adicionais de teste de montagem adequados (por exemplo, gabaritos mestres

parciais, instalação ou cubos complementares) devem ser criados com sistemas de medição

adequados para avaliação e coordenação independentes.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 11

Se forem feitas modificações nos componentes, o equipamento de teste e os medidores afetados

devem ser adaptados imediatamente em coordenação com o cliente.

1.3 Desenvolvimento de conceito do fornecedor

Após consulta com o cliente, o fornecedor preparará uma oferta, o conteúdo que irá variar

dependendo do escopo de desenvolvimento e que deve considerar pelo menos os seguintes Itens:

• Descrição do projeto estrutural (por exemplo , geometria, materiais, funções, software).

• Em caso de relevância de cibersegurança, apresentação do sistema de gestão de

cibersegurança na cadeia de suprimentos.

• Organização do projeto planejada com parceiros de contato responsáveis para o site de

desenvolvimento e produção .

• Explanação dos processos de desenvolvimento e produção planejados, layout de fábrica e

cadeias de suprimentos.

• Explanação de um cronograma de prazos para a previsão da meta de aprovação das peças.

• Detalhes do planejamento de testes e aprovação (cadeia de fabricação, incluindo

recebedores).

• Descrição da gestão de subfornecedores e gestão de mudanças, bem como o processo de

requalificação.

• Explicação de medidas para atingir metas de qualidade .

• Análise de plausibilidade e concordância com metas (0 km e campo).

• Compromissos em relação a custos-alvo , prazos, capacidades.

• Avaliação de riscos em relação a prazos, custos e qualidade.

• Estipulação de um portador de custos para medidas especiais que incorrem em custos.

• Declaração de viabilidade obrigatórias com base nas especificações.

• Conceito de logística e embalagem .

Uma verificação de plausibilidade para escopos críticos de projeto é realizada como parte do QTR

(Quality Technical Requirement, Revisão Técnica da Qualidade). Quaisquer desvios dos requisitos

devem ser relatados por escrito à pessoa de contato QTR do cliente e escalados, se necessário.

1.3.1 Selecionando subfornecedores

Pode haver especificações adicionais do cliente no que diz respeito à seleção de subfornecedores.

O cumprimento dos requisitos do Fórmula Q em termos concretos (por exemplo, a partir do

Capítulo 1.1.4) também deve ser assegurado pelo fornecedor dentro da cadeia de suprimentos e

os subcontratados devem ser levados a ter a conformidade.

Somente as empresas aprovadas pelo cliente devem ser utilizadas como subfornecedores para

pintura e cromação de componentes e para elementos de conexão de alta resistência e vedações.

Estes devem ser obtidos através do departamento de compras responsável .

Se necessário, as divisões de Compras e Qualidade do cliente celebram acordos de interface

adequados com o fornecedor de 1º nível.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

12 Fórmula Q – concreta

1.3.2 Conceito de logística e embalagem

Para evitar danos no transporte, o fornecedor deve armazenar e entregar as mercadorias em

meios de transporte adequados aprovados pelo cliente, levando em conta as condições acordadas

(tempo, temperatura, luz, gás de proteção, requisitos ESD, etc.).

A menos que seja acordado de outra forma, o planejamento da embalagem é responsabilidade

do fornecedor. O fornecedor deve fornecer evidências da adequação do conceito de proteção de

transporte e da embalagem na pré-produção (instalada para produção piloto de PPD, verificada

para pré-produção de PPD).

O fornecedor é responsável pela limpeza dos contêineres de transporte, bem como pela

cumprimento com critérios de limpeza no momento da entrega (transferência de risco).

1.4 Acordo de estrutura de qualidade

O cliente estipula uma estratégia de falha zero. Além das regulamentações do contrato de

fornecimento sobre defeitos e outras reclamações de responsabilidade, o fornecedor deve

concordar com o cliente por escrito com um programa de melhoria de qualidade no caso de

quaisquer defeitos ocorridos. Se não houver acordo escrito, o fornecedor é obrigado a reduzir

pela metade anualmente a taxa de falhas.

O fornecedor compromete-se a levar em conta o Fórmula Q como parte de seu sistema de gestão

da qualidade e atender aos requisitos da IATF 16949, no que diz respeito ao projeto específico

aplicável, e garantir os requisitos correspondentes para os recursos externos (serviços e criações

de valor) comissionados por ele. O primeiro passo para a verificação disso são as autoavaliações

internas, que demonstram a implementação e o cumprimento dos requisitos dos documentos

Formel Q e Automotive SPICE® (para implementação de software ou componentes e sistemas de

execução de software) e o Automotive SPICE® for Cybersecurity (para implementações de

software ou componentes ou sistemas de operating de software que são relevantes para a

segurança cibernética), incluindo sites remotos usados (funções remotas) e recursos externos

(serviços e valor agregado) comissionados pelo fornecedor.

Como parte da avaliação da oferta, as certificações válidas reconhecidas de acordo com a IATF

16949 ou declarações de conformidade dos organismos de certificação reconhecidos devem ser

fornecidas ao cliente para a avaliação do fornecedor (ver capítulo 2 seguinte) juntamente com as

autoavaliações correspondentes de acordo com a Fórmula Q Capacidade ou quando aplicável de

acordo com o Fórmula Q Capacidade Software Q a pedido do cliente.

O fornecedor é responsável pela qualidade dos produtos e pela documentação fornecida ao

cliente. O fornecedor gerenciará e coordenará os subfornecedores na produção e cadeia de

suprimentos. O fornecedor garante, utilizando regulamentos contratuais relevantes, que a

documentação válida para o relacionamento entre o cliente e o fornecedor também é observada

nas negociações com subfornecedores na produção e cadeia de suprimentos.

Caso o cliente exija que o fornecedor de 1º nível de um produto na cadeia de produção e

suprimentos use fornecedores específicos (subfornecedor), fornecedores de peças

direcionadas, as duas partes devem celebrar um acordo de garantia de qualidade entre si.

Nesta configuração o fornecedor de 1º nível é totalmente responsável pela qualidade das

mercadorias fornecidas ao cliente.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 13

1.4.1 Responsabilidade na cadeia de suprimentos

O fornecedor (por exemplo, fornecedor de montagem com operações de montagem e

responsabilidade por peças/montagens individuais) é responsável por garantir que seus

subfornecedores (e também subfornecedores direcionados pelo cliente , prestadores de serviços

etc.) cumpram os requisitos de qualidade. Isso inclui os seguintes pontos:

• A aprovação do produto e do processo de produção (PPF) é realizado pelo fornecedor de

montagem/sistema/modulo. Os desvios e exceções devem ser acordados

contratualmente em coordenação entre o fornecedor e o cliente (por exemplo, acordo

de interface).

• Garantindo e verificando a capacidade (capability) e o desempenho da qualidade na cadeia

de suprimentos.

• Definindo acordos de garantia de qualidade. Os requisitos do cliente devem ser levados

em conta em conformidade.

• Garantindo todos os requisitos específicos de componentes.

• Consideração e garantia das funções, características especiais de produtos e processos de

produção, incluindo a aplicação e verificação dos métodos preventivos necessários (por

exemplo, análises de risco, FMEA).

• Garantindo o fluxo de informações entre os parceiros contratuais

• Especificações para manuseio de peças D/TLD e outros requisitos legais ou oficiais (por

exemplo, CCC, CoP) e a documentação necessária (por exemplo, IMDS ou CDX).

• Para fornecedores de produtos químicos ou fornecedores cujo escopo de fornecimento

contenha produtos químicos e que sejam relevantes para o atendimento ao cliente, é

necessária a comprovação da conformidade do fornecedor de acordo com a norma VW

50156.

• Especificações para garantia e rastreabilidade de componentes.

• Processamento bem-sucedido do programa de qualificação para novas partes integral

(QPNI) de acordo com Fórmula Q – Peças Novas Integral.

• Assegurando a gestão de mudanças na cadeia de suprimentos.

• Assegurando o gerenciamento de segurança cibernética na cadeia de suprimentos.

• O contratante deve fornecer ao cliente informações sobre todos os elementos de

software utilizados no software entregue (FOSS, 3ª parte, desenvolvimento interno).

• Se, de acordo com a avaliação de risco do cliente, forem necessárias medidas de cobertura

sobre o escopo de entrega que estejam fora do valor agregado do fornecedor ou de seus

subfornecedores diretos, o fornecedor deve transferir a exigência para as fases

subsequentes de entrega e apoiar discussões apropriadas entre todos os parceiros

envolvidos.

• Assegurando o fornecimento de componentes qualitativos e quantitativos ao longo do

ciclo de vida do produto.

1.4.2 Transparência na cadeia de suprimentos

Documentos de PPF (relatório PPF, aprovações de processos), planos de GQ, planos de direção de

produção, planos de teste e instruções de trabalho, bem como resultados e avaliações de

subfornecedores devem ser entregues ao cliente em caso de interesse legítimo e mediante

solicitação ou disponibilizados pelo subfornecedor para inspeção. Os formulários apropriados do

cliente devem ser usados para demonstrar a cadeia de suprimentos mediante solicitação.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

14 Fórmula Q – concreta

1.4.3 Acesso a instalações comerciais e de fábricas de subfornecedores

O fornecedor garantirá que o acesso do cliente às instalações comerciais dos subfornecedores

seja devidamente garantido. O acesso conjunto necessário deve ser acordado com antecedência

entre o cliente e o fornecedor.

1.5 Provedores de serviços externos

Os prestadores de serviços externos só podem ser comissionados pelo fornecedor após consulta

com o cliente.

Em relação ao uso de prestadores de serviços externos, as seguintes regulamentações devem

ser cumpridas:

• Se o fornecedor comprar recursos externos na forma de processos, produtos e serviços,

as diretrizes e requisitos do cliente e a IATF 16949 devem ser implementadas e garantidas.

Em particular, as disposições da ISO/IEC 17025 no que diz respeito à credenciamento dos

laboratórios devem ser aplicadas ou esses prestadores de serviços devem ser aprovados

pelo cliente adequadamente. O fornecedor é responsável por documentar isso para o

cliente.

• Se, devido aos requisitos legais relativos aos testes, for necessária a execução por

prestadores de serviços especificamente credenciados ou externos, o contratante deverá

ter esses testes realizados nos laboratórios credenciados ou com provedores de serviço

externo.

• Se o fornecedor usar seu próprio pessoal ou prestadores de serviços comissionados

externamente para processar reclamações (por exemplo, para falhas a 0km ou campo) no

site do cliente, isso deve ser aprovado pelo cliente. Como parte dessas atividades, o

fornecedor deve garantir especialmente que:

o Não ocorra perigo para o pessoal de retrabalho ou triagem devido às ações necessárias

de retrabalho e seleção no local durante as operações de clientes

o São observadas a prevenção de acidentes, regulamentos de segurança e regulamentos

de segurança departamental

o Os processos de produção não são adicionalmente interrompidos e

o Os canais de informação e comunicação necessários durante a operação são

respeitados.

• O cliente reserva-se o direito de usar prestadores de serviços externos para seus próprios

fins. O fornecedor é obrigado a cooperar em parceria de forma compatível com seus

legítimos interesses (por exemplo, para aprovação do produto e processo de produção ou

processamento de reclamação).

O contato do cliente com os prestadores de serviços do fornecedor ocorrerá exclusivamente

através das respectivas pessoas de contato do lado do fornecedor. Os fornecedores garantem que

o contato com o provedor de serviço e o acesso do cliente às suas instalações comerciais sejam

assegurados de forma adequada.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 15

2 Critérios de qualidade para concessão de

contrato

Antes de um contrato ser concedido, cada fornecedor é avaliado com base na avaliação de

prevenção para capacidade (capability) de qualidade e desempenho comprovado de qualidade.

Se não houver classificação de qualidade disponível, uma avaliação de processo dos respectivos

locais de produção/desenvolvimento será realizada antes que o contrato possa ser concedido.

O cliente também se reserva o direito de submeter a oferta a uma revisão técnica de

plausabilidade (QTR), o que pode resultar em uma rejeição específica do projeto.

A concessão de contrato não é possível no caso de uma avaliação C em um dos critérios de

avaliação (Q capacidade, Q desempenho Q, QTR).

Os fabricantes de interfaces relevantes para o cliente são avaliados e aprovados para decisões de

concessão de acordo com um procedimento específico da marca (ver Fórmula Q Capacidade).

Caso um dos locais de fabricação escolhidos seja definido como "New Business Hold (bloqueado

para novos negócios" (classificação "C" para o Desempenho de Qualidade /Capacidade de

Qualidade) após a concessão do contrato, a Administração do Fornecedor ou Sede Corporativa

tomará medidas imediatas para melhorá-lo, com assistência externa, se necessário.

2.1 Elementos de critérios de avaliação

• Capacidade de qualidade:

Refere-se à avaliação da adequação do processo de acordo com a capacidade de Fórmula

Q Capacidade e Fórmula Q Capacidade software.

• Desempenho de qualidade:

Refere-se à avaliação de desempenho do fornecedor nas fases de projetos e produção em

série, com base em critérios como qualidade de entrega, processo de produção e

aprovação do produto, aderência ao programa e reclamações de campo e 0 km. O

desempenho do fornecedor também é avaliado para o fornecimento de peças de reposição

(Pós-Venda). Os resultados são incluídos na avaliação geral do fornecedor. O não

cumprimento dos requisitos de qualidade no projeto, produção de séries e Pós-Vendas

também pode resultar em escalação no programa Fornecedor Crítico e pode levar a uma

classificação "C".

• Requisito técnico de qualidade :

Refere-se à revisão específica do projeto da plausibilidade técnica da oferta antes da

concessão do contrato. A avaliação do cliente, se necessário, ocorre em uma discussão

entre o fornecedor e o cliente (ver Fórmula Q –Peças Novas Integral). Se nenhum

documento QTR for transmitido após uma solicitação, isso também leva a uma classificação

C e, portanto, à exclusão da concessão.

2.2 Medidas de salvaguarda em conjunto com a concessão de contrato

Para concessões que entram em vigor de acordo com um cronograma definido e/ou vários locais

de produção, o fornecedor deve apresentar um plano de ação/ desenvolvimento de conceito (por

exemplo, salvaguarda de sites greenfield/ brownfield) no momento da concessão.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

16 Fórmula Q – concreta

2.3 Acordo de Responsabilidade do Conceito

O Acordo de Responsabilidade do Conceito (KVV) é acordado entre o cliente e seus fornecedores

como parte do processo de concessão e é um pré-requisito para a nomeação. Serve à delimitação

precoce e vinculante das responsabilidades para o desenvolvimento de produtos e serviços (por

exemplo, software) entre o cliente e o fornecedor.

Como parte da solicitação, o fornecedor recebe uma cota de responsabilidade do conceito

relacionada a componentes do cliente.

A cota de responsabilidade do conceito acordada se aplica no caso de o fornecedor entregar bens

defeituosos se e na medida em que a análise dos produtos e serviços defeituosos revele um

conceito ou defeito relacionado ao desenvolvimento.

O acordo da cota de responsabilidade do conceito não se aplica se a responsabilidade não

puder ser determinada com base na análise dos produtos e serviços defeituosos. Neste caso

("Nenhum problema encontrado" kFf/NTF), os custos serão divididos igualmente entre o

fornecedor e o cliente até que a causa seja encontrada conclusivamente.

Mais informações podem ser encontradas no ONE.KBP no diretório "Information\Divisions\Quality

Assur-ance\Basic Requirements\Regulations(QA)" e na estrutura do contrato KVV.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 17

3 Cooperação com fornecedores no processo

de desenvolvimento do produto

3.1 Programa de qualificação integral de novas peças

O programa de qualificação para novas partes integrais (QPN Integral) compreende o

procedimento para o nível de maturidade para novas peças (conforme VDA RGA), o QTR, o

processo PPF (volume VDA 2) e o certificado de capacidade (capability) de série (SFN, antigo multi-

staged 2-day production).

A QPN Integral é baseada nos marcos do Processo de Desenvolvimento de Produtos do Grupo

Volkswagen (PEP) e é utilizada pelo cliente.

A garantia do Nível de Maturidade dos escopos de entrega como método de gerenciamento de

projetos é baseada em uma filosofia de marcos de nível de maturidade. O departamento de

Garantia de Qualidade do cliente planeja um cronograma para esses níveis de maturidade e

concorda com esse cronograma com o fornecedor após a concessão do contrato. Isso significa

que os fornecedores (e também os subfornecedores em algumas circunstâncias) de escopos

críticos de entrega e o cliente estão integrados no processo de desenvolvimento do produto em

um estágio inicial (ver Fórmula Q Peças Novas Integral e VDA RGA).

A aplicação da garantia do nível de maturidade e dos demais módulos é obrigatória para todos os

fornecedores.

3.2 Planejamento de qualidade

O fornecedor deve garantir que os níveis de maturidade especificados no Fórmula Q – Peças

Novas Integral sejam alcançados a tempo. O fornecedor deve completar e manter o cronograma

de estrutura de qualidade atualizado de forma que todos os prazos chave relevantes para o

produto e Q, bem como as datas do projeto especificadas pelo cliente sejam cobertas.

O fornecedor é responsável pela implementação e apresentação de análises adequadas, estudos

de viabilidade, FMEAs de projeto e processo e conceitos de garantia de qualidade e medição

derivados disso (por exemplo, análise da cadeia de tolerância estatística incluindo influências de

peças adicionais e montagens), diagramas de fluxo de processos, bem como equipamentos e

planejamento de manutenção.

De qualquer situação, o fornecedor deve garantir que o estado atual da arte seja aplicado.

O fornecedor deve criar planos de inspeção e deve coordená-los com o cliente mediante

solicitação. Os planos de inspeção devem levar em conta todas as características de inspeção

previamente definidas (em particular para escopos D/TLD) (no que diz respeito aos equipamentos

de teste, ver também 1.2.2).

O fornecedor deve desenvolver de forma independente um plano de teste CoP para os escopos

relevantes de CoP (legislação de Conformidade de Produção -Conformity of Production, válida em

todo o mundo) e disponibilizá-los ao cliente mediante solicitação. O fornecedor coordenará os

componentes, carrocerias e partes da carroceria necessários para realizar os testes CoP, bem

como sua aquisição com o cliente antes da celebração do contrato.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

18 Fórmula Q – concreta

O fornecedor deve coordenar com o cliente as características para as quais é necessária uma

inspeção 100% de fim de linha.

A funcionalidade dos escopos deve ser 100% garantida independentemente do funcionário

através de equipamento de teste adequado. Quaisquer desvios devem ser acordados com o

cliente por escrito.

Para produtos para os quais uma data de validade deve ser observada, a última usabilidade deve

ser especificada juntamente com o cliente antes que o contrato seja concedido.

A pedido do cliente, o fornecedor apresentará detalhadamente a fabricação de todos os produtos

indicados. O fornecedor garante que representantes autorizados e qualificados de sua

empresa, seus subfornecedores e prestadores de serviços compareçam pessoalmente

Os componentes devem ser 100% medidos em relação às características relevantes até que a

capacidade (capability) do processo seja comprovada. As características do teste devem ser

coordenadas com o cliente como parte do planejamento de qualidade. Os valores medidos devem

ser registrados e avaliados estatisticamente. Verificações individuais podem ser solicitadas pelo

cliente, se necessário.

Durante o planejamento da qualidade, o processo de análise de peças danificadas para peças

danificadas em campo também deve ser levado em conta (considerando o volume VDA– Análise

de Falhas de Campo) e todos os pré-requisitos necessários para isso devem ser implementados

antes do SOP. Os critérios de gatilho para o processo NTF (No Trouble Found - Nenhum Problema

Encontrado) devem ser acordados com o cliente. Além disso, todos os requisitos e testes

necessários para a segurança do produto devem ser incluídos no planejamento de qualidade.

Se a função relacionada a segurança (por exemplo, módulo airbag, assentos) ainda não for

fornecida no caso de itens relevantes para a segurança (por exemplo, no caso de entregas de

amostras), isto deve ser marcado de forma clara e permanente. As marcações (incluindo

marcações eletrônicas) devem ser reconhecíveis ou legíveis quando instaladas e devem ser

previamente acordadas com o cliente.

3.3 Liberação do produto e processo de produção (PPF)

O processo PPF é válido até o final do serviço (EOS- End Of Service) e geralmente é conduzido com

base no VDA volume 2 ou outro procedimento de aceitação acordado com o cliente. O

fornecedor é obrigado a fornecer a documentação no BeOn para todos os escopos de entrega

desde a primeira produção da peça e entrega até o PPF da primeira planta. Além disso, os

requisitos detalhados do cliente para o processo PPF podem ser encontrados em Fórmula Q Peças

Novas Integral.

A pedido do cliente, também devem ser fornecidos produtos semiacabados/peças individuais

do produto ou o respectivo escopo de fornecimento para o processo de liberação do produto e

processo de produção (isso se aplica para toda a vida útil do produto).

A respectiva versão válida de uma amostra de referência (amostra para PPF) e os relatórios

de teste devem ser mantidos pelo fornecedor de acordo com os requisitos legais e

regulamentares, mas pelo menos por um período de cinco (5) anos após o término do contrato

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 19

(também no Pós-Venda) se nenhum outro acordo tiver sido feito com o cliente.

Para sistemas baseados em software, o fornecedor deve ser capaz de implementar todas as

correções de erro no software que o cliente julgar necessário até 15 anos após o fim da

produção (EOP - componente). O fornecedor deve garantir que o software entregue seja

mantido disponível e que todas as condições necessárias para processamento e entrega do

software sejam atendidas em conformidade com os requisitos do KGAS.

As seguintes regulamentações específicas do cliente aplicam-se ao tratamento de peças

direcionadas para a liberação PPF:

• A responsabilidade de realizar o processo PPF para peças direcionadas em montagens de

nível superior é do fornecedor. Além disso, todos os resultados para componentes auto

adquiridos e peças direcionadas devem ser apresentados ao cliente.

• Os detalhes devem ser definidos nas conversas de coordenação do PPF entre o cliente e

o fornecedor. Isso se aplica especialmente quando a amostra de produtos com variantes

é necessária, para montagens com diversas opções do cliente (por exemplo assentos e

painéis de portas).

• Se houver várias plantas recebedoras, devem ser feitos acordos com a primeira planta a

usar as peças, geralmente esta também é também a planta líder, ou para um projeto

específico.

• Conjuntos como front-end, painel, eixos, bancos, tanque de combustível, módulos de teto,

conjuntos soldados complexo, etc. também podem conter peças direcionadas que, por

motivos técnicos, são enviadas como peças individuais diretamente ao cliente na empresa

do Grupo Volkswagen para liberação do PPF. Nesses casos, o cliente e o fornecedor de 1º

nível definirão o escopo dos serviços e a responsabilidade do fornecedor em um contrato

de interface quando o contrato for celebrado.

3.3.1 Componentes que requerem certificação

Os certificados de produtos e componentes são um requisito obrigatório para homologação e

aprovação dos produtos do cliente. As aprovações específicas do país devem ser realizadas em

tempo hábil para que os resultados estejam disponíveis na data acordada.

Se houver um requisito de certificado ou o cliente solicitar uma certificação voluntária, os

certificados válidos assoviados (por exemplo, certificados de componentes e relatórios de

Inspeção de Fábrica) devem ser carregados nos sistemas do cliente como um apêndice (por

exemplo, LiOn no ONE.KBP.

O fornecedor deve garantir que todos os certificados necessários – tanto na fase de projeto

quanto na fase de produção e na entrega de peças de reposição – sejam válidos e disponíveis

em o tempo todo. Os certificados (por exemplo, CCC, certificado de rádio e Relatórios de

Inspeção de Fábrica) devem ser válidos por pelo menos mais dois meses no momento em que

o processo de produção e liberação do produto forem descontinuados

O fornecedor inicia o novo pedido e/ou renovação de certificados de forma independente e

em tempo hábil se os requisitos legais mudarem ou a validade dos certificados expirar.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

20 Fórmula Q – concreta

As alterações nos certificados devem ser acordadas com antecedência com o cliente. A perda

de certificados deve ser comunicada imediatamente por escrito para não comprometer a

homologação e aprovação dos produtos do cliente.

3.4 Software

O fornecedor contratado com a criação do software deve criar uma documentação funcional

completa e de lançamento deste produto de acordo com o modelo de referência de processo VDA

volume 2 e Automotive-SPICE® e entregá-lo ao cliente juntamente com o software.

O software deve ser desenvolvido de acordo com o estado da arte. O fornecedor contratado deve

atender pelo menos aos seguintes requisitos:

• aplicando o Fórmula Q Capacidade Software,

• utilização dos requisitos de base do Grupo para software (KGAS),

• aplicação dos requisitos da base de cibersegurança (CSGA),

• o desenvolvimento de sistemas baseados em software compatíveis pelo menos com o

nível de capacidade do SPICE® automotivo nível 2,

• estabelecimento e evidência de um sistema de gerenciamento de segurança cibernética

de acordo com o volume VDA "Automotive Cybersecurity Management System – Audit"

(ACSMS).

As avaliações da SPICE® automotiva e as auditorias de gerenciamento de segurança cibernética

devem ser incluídas como parte do planejamento de auditorias do fornecedor de

desenvolvimento de software.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 21

4 Medidas da qualidade durante a produção

em série

Todas as disposições a seguir aplicam-se durante todo o período das relações de fornecimento

até o EOS (End Of Series- Final de Série).

4.1 Garantia contínua da capacidade (capability) do processo

O fornecedor deve providenciar testes durante a produção da série, a fim de salvaguardar seu

processo de fabricação. O tipo e o escopo dos testes durante a produção da série devem ser

acordados com o cliente, por exemplo, como parte do conceito e planejamento de testes. Os

testes acordados durante a produção da série devem ser realizados de acordo com o plano de

teste aprovado e verificados em nova missão.

Se as capacidades a serem produzidas mudarem significativamente, as frequências de inspeção

deve ser reavaliadas e coordenadas com as autoridades responsáveis do cliente.

Para as características definidas do produto/processo, a capacidade (capabiliy) do processo

devem ser determinado e verificada continuamente durante todo o tempo de produção.

O fornecedor deve registrar atributos críticos (por exemplo, a partir do PFMEA, do DFMEA ou

análise de risco de cibersegurança) e deve documentar isso. Um conceito de garantia deve ser

apresentado e coordenado com o cliente para essas características, bem como características

especiais e características relevantes de função especificada pelo cliente (por exemplo, dimensões

funcionais).

A determinação e garantia da capacidade (capabilidade) do processo em andamento (usando

estudos de capacidade (capability) do processo, consulte IATF 16949) deve ser determinada e

garantida de acordo com a VDA volume 4.1 e a VDA volume 5. Os padrões válidos do cliente

devem ser observados.

O escopo mínimo das características especiais que são medidas para determinar os valores Cp e

Cpk será definido no FMEA para o produto e o processo. Esses documentos podem ser

visualizados pelo cliente a qualquer momento.

O cliente orienta seus processos com uma capacidade de processo com Cpk de 1,33. Se o

fornecedor não puder cumprir a capacidade do processo com Cpk >= 1,33 ou se o CEP não puder

ser utilizado, deve ser implementado um exame de 100% para as características definidas do

produto/processo do escopo de fornecimento.

O fornecedor é requerido a monitorar e gerenciar todas as dimensões funcionais reportáveis

definidas, que devem ser definidas no plano de inspeção. O controle das dimensões funcionais é

um elemento importante na asseguração da capacidade de processo. O fornecedor fornecerá

seus dados de medição para dimensões funcionais definidas ao cliente mediante solicitação.

A calibração periódica de todos os equipamentos de teste utilizados será documentada. Isso

também se aplica a equipamentos de teste de processo integrados que são instalados em

máquinas e usados para controle de processos.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

22 Fórmula Q – concreta

Em caso de mau funcionamento do sistema, as peças na planta devem ser excluídas do uso

posterior. Isso deve ser implementado principalmente por meio de medidas técnicas.

4.1.1 Gerenciamento de ferramentas

O fornecedor é obrigado a fornecer evidências de um sistema de gerenciamento de ferramentas,

bem como de serviços de manutenção preventiva para máquinas e ferramentas. Manutenção e

modificações de ferramentas devem ser documentadas. Qualquer perda ou danos de ferramentas

deve ser reportado ao cliente imediatamente (consulte VDA volume 6.3).

4.2 Segurança do Produto e Responsabilidade do Produto

O cliente tem a responsável pela montagem final, bem como pela responsabilidade geral pelo

produto acabado, o veículo. Isso inclui todas as peças compradas.

A principal responsabilidade pelos produtos comprados utilizados no produto final é do

fornecedor. Por isso, o fornecedor implementará todas as medidas organizacionais e

tecnicamente viáveis para garantir a segurança do produto de suas peças e de seus

subfornecedores e minimizar os riscos de responsabilidade do produto.

Além disso, o fornecedor deve ter processos documentados para a gestão de produtos relevantes

de segurança e processos de produção que também incluem sua cadeia de suprimentos a

montante.

Em caso de dano e/ou se solicitado pelo cliente, o fornecedor deve ser capaz de prova que

cumpriu o seu dever empresarial de ter todo o cuidado para evitar defeitos do produto.

O fornecedor toma medidas em sua organização e compromete seus funcionários, bem como

seus subfornecedores para garantir que:

• há uma consciência altamente desenvolvida da qualidade em toda a empresa,

• a segurança necessária do produto é garantida quando os componentes são desenvolvidos,

• que o produto também abrange a segurança funcional necessária e a segurança cibernética,

• o responsável da conformidade do produto de acordo com o volume VDA "Integridade do

Produto" é nomeado no fornecedor e para o próximo nível da cadeia de suprimentos e é

conhecido do responsável de conformidade do produto do respectivo parceiro contratual,

• o oficial de conformidade do produto (e um representante qualificado) do fornecedor de

1º nível é inserido no banco de dados de fornecedores (LDB) e mantidos atualizados,

• a capacidade de qualidade dos processos produtivos é garantida e comprovada,

• a probabilidade de produtos defeituosos é minimizada usando medidas adequadas de

garantia de qualidade durante a produção em série,

• produtos defeituosos são identificados o mais cedo possível no fluxo de trabalho de

produção utilizando medidas adequadas (para minimizar custos/desperdícios de valor

agregado),

• dados de qualidade e os testes de conformidade exigidos por lei e autoridades reguladoras

são documentados em detalhes suficientes e transparentes, a fim de provar que os

produtos foram fabricados de acordo com todas as leis e segurança normas relevantes.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 23

• um sistema de rastreamento de material pode ser usado para identificar os efeitos de

quaisquer falhas que ocorram se necessário,

• todos os funcionários relevantes recebem informações detalhadas e treinamento sobre

questões de segurança do produto e responsabilidade do produto (entre outros

segurança funcional e segurança cibernética),

• todos os subfornecedores usam sistemas comparáveis análogos à documentação da

Fórmula Q que correspondem às exigências do cliente,

• componentes com durabilidade limitada atendem a requisitos especiais de rotulagem,

particularmente de acordo com o manual para fornecedores de peças originais.

4.3 Produtos que requerem documentação e verificação especial

O fornecedor deve regular as verificações e provas correspondentes no plano de controle de

produção para os escopos relevantes de Conformidade de Produção (CoP).

O fornecedor deve continuamente fornecer evidências de acordo com seu planejamento de

inspeção CoP e disponibilizá-lo para o cliente mediante solicitação.

4.3.1 Verificação D/ TLD

Além dos requisitos gerais do sistema de Garantia da Qualidade, a verificação de qualidade

específica do produto para produtos que requerem documentação obrigatória devem ser

mantidos pelo fornecedor e arquivados por pelo menos 15 anos após a última produção (ver

VDA volume 1). Estes incluem documentação técnica marcada com "D", "TLD" ou "A", como

desenhos, tabelas, aprovações de produção, condições de entrega técnica, especificações de

inspeção, relatórios de amostra e outros registros de qualidade que possam ser necessários como

prova e usado para fins de exoneração. Isso inclui também evidências de atividades de

planejamento, seleção e qualificação de pessoal, adequação de equipamentos de teste e análises

de capacidade de processo e correspondência.

Os fornecedores são obrigados a aplicar o sistema a todos os produtos a serem entregues que

estejam sujeitos a documentação obrigatória.

O procedimento sistemático e consistente para verificação é checado e avaliado em uma base de

verificação aleatória pelo fornecedor com uma autoavaliação D/TLD e pelo cliente como parte de

auditorias de processos, auditorias técnicas ou outras visitas de fornecedores.

Mediante solicitação, as provas devem ser disponibilizadas ao cliente.

4.3.1.1 Identificação da documentação técnica

O cliente tem três variantes de identificação de igual status (a mais antiga "D", o "TLD" e o "A").

Se o fornecedor usar identificação diferente da listada acima para seus documentos e registros,

ele deve fornecer um documento que mostre a correlação com a identificação listada acima (por

exemplo, uma matriz de correlação das identificações de todos os clientes e a identificação

interna) e este documento deve ser controlado.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

24 Fórmula Q – concreta

4.3.1.2 Auto auditoria – produtos que requerem documentação (auto auditoria D/TLD)

Para verificar a implementação dos requisitos para produtos que requerem documentação, o

fornecedor deve realizar e documentar uma auto auditoria D/TLD independente específica do site

a cada 12 meses (com prazo de validade de 12 meses) de acordo com os requisitos atuais do

catálogo para componentes que requerem documentação (formulário – Auditoria de Qualidade

TLD; ver ONE.KBP. O fornecedor é obrigado a utilizar este procedimento da mesma forma para

sua cadeia de suprimentos, para peças compradas e etapas de processo terceirizado. A data da

última auto auditoria D/TLD aprovada deve ser documentada no Sistema de TI BeOn no momento

do processo PPF. A obrigatoriedade da autoavaliação D/TLD começa com o início do

procedimento de PPF do produto comissionado.

Se forem detectados desvios durante a auditoria, espera-se que o fornecedor implemente

imediatamente as medidas de melhoria necessárias de forma independente.

O fornecedor verificará a implementação das medidas de melhoria e sua eficácia em uma nova

auto auditoria D/TLD realizada de forma independente. A documentação correspondente deve

ser mantida.

Os resultados das auto auditorias D/TLD devem ser arquivados por pelo menos 15 anos e

mantidas disponíveis para verificação pelo cliente a qualquer momento. Evidências das atividades

do fornecedor para garantir o cumprimento dos requisitos de qualidade devem ser garantidas o

tempo todo. Todas as especificações conforme VDA volumes 1 e 6 parte 1 e IATF 16949 e

requisitos específicos do cliente devem ser levados em conta durante o processo de verificação.

Quando solicitados, os resultados das auto auditorias D/TLD devem ser disponibilizados para o

cliente.

4.3.1.3 Especificação do grupo de produtos / seleção de produtos

O fornecedor deve garantir que todos os produtos que requerem documentação ou todos os

características especificadas que requerem verificação sejam considerados como

peças/características importantes. Durante a auditoria, para cada característica que exija

documentação de todos os escopos D/TLD a serem fornecidos, devem ser selecionados produtos

de amostra para os quais o cumprimento dos requisitos especificados deve ser verificado pela

auditoria processo e produto. As peças de referência são selecionadas a partir de uma lista de

entrega de peças que requerem documentação para o cliente que é permanentemente mantida

atualizada pelo fornecedor. O tamanho amostral aleatória da auditoria do produto deve ser

definida adequadamente para o produto e a característica a ser verificada, ou seja, uma seleção

da amostra do produto é feita a partir da lista de entrega em que todas as características que

requerem verificação acontecer. Além disso, o fornecedor é requerido a nomear características

para seus produtos e processos de fabricação além daquelas já identificadas pelo cliente e

classificá-las como relevantes para a função e segurança.

4.3.1.4 Avaliação de perguntas individuais/resultados de auditoria

Cada pergunta é avaliada no que diz respeito ao cumprimento consistente, inclusive na garantia

do processo, da seguinte forma:

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 25

Circunstâncias Avaliação

Requisitos completamente cumpridos Sim

Requisitos não ou não totalmente cumpridos Não

Tabela: Avaliações

Todos os requisitos relevantes devem ser cumpridos, e os desvios devem ser corrigidos com um

programa de melhoria pelo fornecedor. Se o fornecedor detectar desvios que podem influenciar

diretamente na qualidade do produto (por exemplo, falta de equipamentos de teste), o

fornecedor deve definir medidas (por exemplo, testes externos) para garantir a salvaguarda

imediata do produto. Caso esses desvios sejam determinados como parte de um procedimento

de PPF, eles devem ser levados em conta na avaliação de risco do fornecedor .

Se o fornecedor ainda não conseguir atender aos requisitos, deverá notificar as plantas receptoras

e sua pessoa de contato na divisão de Compras do cliente sem demora.

4.3.1.5 Relatório de auditoria /plano de ação

O relatório de auto auditoria D/TLD inclui os seguintes documentos e evidências:

• Folha de rosto "Documentação da Auditoria de Qualidade de Peças D/TLD" especificando

a seleção de peças, características D/TLD, os resultados da auditoria do produto (dentro

de um prazo de validade de no máximo 12 meses) e o cumprimento das características

que requerem verificação; determinação das medidas de imediatas exigidas caso os

requisitos do cliente não sejam cumpridos; prazo para qualquer programa de melhoria

necessário (prazos finais de todos medidas a serem implementadas).

• "Lista de requisitos para peças que requerem verificação" com uma avaliação

• Plano de ação para desvios identificados em relação às questões nos requisitos do

catálogo (nomeação de fraquezas/medidas, data de retificação e responsabilidade)

• A visão geral dos resultados da auditoria do produto com os resultados dos testes para as

peças selecionadas, incluindo todas as características D/TLD que devem ser especialmente

marcadas.

Para produtos na fase pré-série, o fornecedor deve garantir que todas as questões tenham sido

respondidas com "Sim" até a série 0 (data de conclusão do processo de PPF).

Para produtos em produção em série, o fornecedor deve definir imediatamente outras medidas

em caso de desvios detectados e informar a garantia de qualidade de todas as plantas receptoras

por escrito.

As fraquezas relatadas devem ser eliminadas até a data final indicada.

Se os pontos acima não forem cumpridos, a capacidade de qualidade será rebaixada para "C"

(bloqueado para novos desenvolvimentos) e, se necessário, o fornecedor é incluído no programa

Fornecedor Crítico .

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

26 Fórmula Q – concreta

4.3.2 Verificação – produtos químicos

Para poder utilizar produtos químicos na construção de veículos, operação veicular ou Pós-Venda,

o fornecedor deve garantir que todas as obrigações vinculantes, em especial as leis nacionais e

internacionais e requisitos oficiais, bem como os requisitos do cliente sejam atendidos (por

exemplo, VW 50156). Os fornecedores de produtos químicos devem verificar a capacidade de

conformidade do fornecedor de acordo com a norma VW 50156. É avaliado com base na Avaliação

de Conformidade Química (CCA).

4.3.2.1 Avaliação de Conformidade Química (CCA)

A CCA é realizada com base em uma autoavaliação da CCA realizada uma vez por ano (a cada 12

meses) pelo fornecedor. A autoavaliação CCA deve ser transmitida ao cliente sem solicitação

uma vez concluída. Além disso, o cliente decide se uma CCA no site é necessária com base no

resultado da autoavaliação CCA. Os fornecedores cuja autoavaliação CCA foi positiva são

selecionados aleatoriamente para uma CCA no site. Para os aspirantes a fornecedores, uma CCA

no local é geralmente conduzida com base no catálogo de perguntas CCA após a autoavaliação

CCA. A autoavaliação CCA e/ou CCA no site são realizadas na sede do fornecedor.

Em caso de desvios de conformidade, o departamento responsável do cliente pode escalar o

fornecedor ao programa Fornecedor Crítico .

A CCA no site é realizada por funcionários treinados do Grupo Volkswagen. Os fornecedores são

classificados como "conformes" ou "não-conformes" no que diz respeito à avaliação das questões

e à avaliação geral.

Os documentos CCA estão disponíveis no ONE.KBP.

4.4 Identificação e gestão de problemas

4.4.1 Gestão de reclamações

No curso do tratamento de reclamações, o cliente e seus fornecedores adquirem informações

importantes de alerta antecipado sobre novos e até então desconhecidos problemas de produtos.

O fornecedor é obrigado a corrigir imediatamente e sistematicamente quaisquer defeitos que

ocorram ou que sejam relatados pelo cliente no âmbito das regulamentações existentes e

demonstrem a sustentabilidade de suas medidas.

Os produtos provenientes de fornecedores para os quais não conformidades ou suspeitas de

defeitos no produto e/ou processo de produção devem ser imediatamente comunicados pelo

fornecedor ao cliente2, os centros logísticos correspondentes das empresas do Grupo Volkswagen

que receberam o mesmo escopo de entrega e, quando aplicável, outros parceiros nas cadeias

de suprimentos.

Se, devido a restrições de tempo, o fornecedor inicialmente apenas der uma notificação verbal,

uma confirmação por escrito deve ser enviada dentro de 24 horas ou até o próximo dia útil

regular.

2

Os detalhes de contato podem ser encontrados no procedimento de reclamação .

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 27

A pedido do cliente, o fornecedor deve tomar medidas imediatas para garantir a correção. Isso

inclui:

• Classificação/retrabalho imediato do estoque nas plantas receptoras

• Implementação de seleção 100% das mercadorias para evitar a entrega de mais peças

defeituosas

• Enviar um representante com autorização para tomar decisões ao departamento de

Garantia de Qualidade do cliente para coordenar a correção de falhas no local.

Se isso não puder ser implementado por seu próprio pessoal, o fornecedor deve, em consulta com

o cliente, contratar um provedor de serviços aprovado pelo cliente. O fornecedor utilizará os

sistemas fornecidos pelo cliente para todo o processamento e tratamento das reclamações.

Relatórios de inspeção, avaliações de qualidade de entrega e produtos rejeitados serão

disponibilizados ao fornecedor a fim de corrigir as falhas imediatamente e encurtar o processo

de análise de acordo com os contratos contratuais, devendo ser imediatamente analisados pelo

fornecedor. As medidas corretivas devem ser definidas, programadas e implementadas para

todas as causas de falha, e sua efetividade deve ser verificada. Isso inclui também as medidas

necessárias em subfornecedores, incluindo avaliação/auditoria no site pelo fornecedor e, se

necessário, pelo cliente. No caso de quaisquer desvios das especificações, o fornecedor deve

realizar uma avaliação de risco qualificada e comunicá-la aos departamentos relevantes do

cliente. Deve-se garantir que sejam fornecido produtos aprovados pelo cliente.

O cliente reserva-se o direito de realizar ou solicitar testes adicionais (por exemplo, inspeções de

adicionais das mercadores recebidas) em caso de problemas de qualidade recorrentes.

Independentemente das taxas de PPM acordadas, devem ser desenvolvidas medidas corretivas e

programas de melhoria , apresentados ao cliente e implementados de forma sustentável se os

padrões de falha ocorrerem repetidamente.

Os valores definidos nos acordos de metas, por exemplo, cotas PPM, falhas A/B e metas de valores

em auditoria veicular são vinculativos e são usados para avaliação de fornecedores. Se os valores

de metas acordados não forem alcançados para as entregas de peças para produção em série, o

fornecedor poderá ser escalado para o programa Fornecedor Crítico .

No caso de repetidas falhas, avarias e reclamações sobre os escopos relevantes para a segurança

do que chegam ao cliente, o fornecedor deve de forma independente aplicar os métodos

adequados para análise de riscos e minimização de acordo com a capacidade de Fórmula Q e

apresentá-los ao cliente mediante solicitação. Para evitar reincidência de falhas, o fornecedor

deve revisar o FMEA de processo após cada reclamação e apresentá-lo ao cliente mediante

solicitação.

Durante a vida útil do produto (até o final do serviço – EoS), o fornecedor irá participar ativamente

no processo de retificação de falhas do cliente. A análise do produto do lado do fornecedor

também deve ser garantida após o período de garantia contratualmente acordado. Isso se aplica,

principalmente a produtos para os são solicitadas análises por motivos específicos de mercado e

legalmente relevantes (por exemplo, relatórios de defeitos) ou para provar que os requisitos de

especificação foram atendidos.

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

28 Fórmula Q – concreta

4.4.1.1 Reclamações de 0 km

O cliente se reserva direito de determinar e avaliar a qualidade dos produtos que não podem ser

avaliados no momento da entrega (especialmente peças brutas e material primário) apenas no

processo subsequente (por exemplo, taxas de ppm, perdas de valor agregado por peça). No

contexto da melhoria contínua da qualidade, o fornecedor deve reduzir a quantidade de

retrabalho necessária, além da taxa de rejeição.

Assim que o fornecedor for informado da ocorrência de reclamações ou após receber a peça

danificada – se isso for essencial para a análise – o cliente deve ser informado por escrito em um

relatório 8D, no mais tardar no próximo dia de trabalho regular, sobre as medidas que foram

tomadas. Os resultados da análise inicial devem ser apresentados ao cliente no prazo de 3

(três) dias úteis e uma decisão de uso sobre peças bloqueadas pelo cliente deve ser emitida. Se

não houver decisão de uso pelo fornecedor dentro deste prazo, as peças bloqueadas podem ser

sucateadas às custas do fornecedor. O relatório 8D deve ser atualizado com as medidas de

longo prazo dentro da janela de tempo especificada pelo cliente, mas dentro de um máximo de

10 dias úteis. Se esse prazo não puder ser cumprido, o fornecedor deverá apresentar um

relatório provisório dentro deste prazo.

Quando a reclamação for relatada, o fornecedor deve consultar imediatamente o cliente para

concordar com o tempo necessário para a análise (data de conclusão) se as datas estipuladas de

conclusão não puderem ser atendidas. Se o trabalho de endereçamento de reclamações relativas

aos produtos (relatório 8D) resultar em datas de conclusão sendo excedidas sem qualquer

consulta prévia com o cliente, a reclamação será encerrada após quatro (4) semanas às custas do

fornecedor, independentemente da questão da responsabilidade. O fornecedor permanece

obrigado a enviar o relatório 8D completo.

A menos que solicitado de outra forma pelo cliente, o 8D o relatório deve ser concluído no máximo

dentro de 20 dias úteis. Sempre que necessário, devem ser apresentadas evidências dos status de

geração de entrega e notas de entrega correspondentes.

4.4.1.2 Atividades de seleção e retrabalho

O cliente está produzindo em até sete (sete) dias por semana em uma base de três turnos e,

portanto, também fora do horário comercial normal em uma base regular. Se o serviço no site ou

uma pessoa de contato permanente não puder ser garantida pelo fornecedor, isso significa para

o cliente que a coordenação com o fornecedor não é possível em curto prazo.

Em caso de reclamações fora do horário comercial normal, o cliente tem, portanto, o direito de

implementar medidas que causem o menor dano possível e repassar os custos associados se o

fornecedor for informado no início da horário comercial normal.

Esta disposição também se aplica se o fornecedor não cumprir sua obrigação de corrigir o

dano na medida necessária.

O fornecedor deve garantir que o pessoal empregado para as atividades de seleção e retrabalho

esteja suficientemente qualificado para o escopo de trabalho planejado, e que os equipamentos

de trabalho, infraestrutura e equipamentos pessoais utilizados pelo pessoal designado ou

comissionado pelo fornecedor correspondam ao estado da arte. A documentação necessária para

© Volkswagen AG 6ª Edição Outubro 2021

K-GQF | CSD 0.2 | Interno

Fórmula Q – concreta 29

o desempenho qualificado do trabalho será criada na íntegra pelo fornecedor. O fornecedor

fornecerá provas da eficácia do retrabalho.

O retrabalho e os desvios em características importantes devem ser coordenados com o cliente.

4.4.1.3 Reclamações de campo

Durante a vida útil do produto (até a EOS), o fornecedor participará ativamente do processo de

solução de problemas do cliente.

Os produtos rejeitados no campo que são registrados nos sistemas correspondentes devem ser

processados pelo fornecedor no prazo máximo de 20 dias úteis após o recebimento da reclamação

ou entrega da peça danificada.

As medidas sustentáveis necessárias devem ser iniciadas e sua eficácia verificada. Isso inclui

também as medidas necessárias com subfornecedores. O contato do cliente deve ser informado

por escrito das medidas tomadas, na forma de um relatório 8D.

Afastando-se do prazo de feedback mencionado acima, os tempos reduzidos de processamento

se aplicam a peças danificadas priorizadas (por exemplo, avarias, focos de qualidade e segurança

do cliente ). No prazo de 3 (três) dias úteis de recebimento da reclamação ou peça danificada, os

resultados de análise disponíveis e as medidas corretivas planejadas devem ser comunicados por

meio de um relatório 8D. Nestes casos, o relatório 8D deve ser concluído no prazo de 10 dias

úteis.

Se o prazo especificado não puder ser cumprido, o fornecedor deve consultar imediatamente o