Escolar Documentos

Profissional Documentos

Cultura Documentos

60-rcm - ÓTIMO

Enviado por

Silvio C. PereiraDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

60-rcm - ÓTIMO

Enviado por

Silvio C. PereiraDireitos autorais:

Formatos disponíveis

1

MANUTENO CENTRADA NA CONFIABILIDADE Estabelecendo a Poltica de Manuteno com Base nos Mecanismos de Falha dos Equipamentos

Eduardo de Santana Seixas Consultor da Reliasoft Brasil Manuteno Centrada na Confiabilidade (RCM Reliability Centred Maintenance) a aplicao de um mtodo estruturado para estabelecer a melhor estratgia de manuteno para um dado sistema ou equipamento. Esta comea identificando a funcionalidade ou desempenho requerido pelo equipamento no seu contexto operacional, identifica os modos de falha e as causas provveis e ento detalha os efeitos e conseqncias da falha. Isto permite avaliar a criticidade das falhas e onde podemos identificar conseqncias significantes que afetam a segurana, a disponibilidade ou custo. A metodologia permite selecionar as tarefas adequadas de manuteno direcionadas para os modos de falha identificados. As estratgias de manuteno em vez de serem aplicadas independentemente so integradas para tirarmos vantagens de seus pontos fortes de modo a otimizar a operacionalidade e eficincia da instalao e dos equipamentos, enquanto minimizamos o custo do ciclo de vida.

RCM

Reativa

- Pequenos itens - No crticos - Sem conseqncia - Improvvel de falhar - Redundantes

Preventiva

- Sujeito a desgaste - Modelo de falha conhecido - Vida til definida

Preditiva

- Modelo de falha randmica - No sujeitos a desgaste - Falhas induzidas pela MP

Proativa

- RCFA - FMEA/FMECA - FTA - Teoria da Renovao (RT) - Explorao da Idade (AE)

Fig. 1 Componentes de um Programa de RCM

Histrico

A anlise das polticas de manuteno na indstria da aviao civil na dcada de 60 e no incio dos anos 70 conduziu ao desenvolvimento dos conceitos da Manuteno Centrada na Confiabilidade . Os princpios e aplicaes da RCM foram documentados na publicao de Nowlan and Heap intitulada Manuteno Centrada na Confiabilidade. O trabalho demonstrou que a forte correlao entre idade (tempo) e falha no existia e a premissa bsica da manuteno com base no tempo (manuteno preventiva sistemtica) era falsa para a grande maioria dos equipamentos.

Caracterstica das Falhas

A curva da taxa de falhas cai em seis tipos bsicos (eixo vertical taxa de falhas e eixo horizontal tempo). A percentagem de equipamentos, de acordo com os seis modelos apresentados abaixo, foi determinada em quatro estudos: UAL- United Air Lines, BROMBERG, US NAVY (Navio) e US NAVY (Submarino).

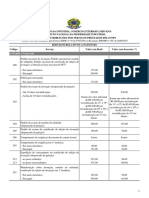

UAL 1968 BROMBERG 1973 U.S. NAVY 1982 (Navio) U.S. NAVY 2001 (Submarino)

4%

3%

3%

2%

2%

1%

17%

10%

5%

4%

3%

17%

7% 14%

11% 15%

6% 42%

9% 56%

68%

Tempo

66%

Tempo

29%

Tempo

6%

Tempo

Fig. 2 Taxa da Falha versus Tempo

As curvas A e B so tpicas de pequenas peas e itens simples tais como pneus, lminas de compressores, sapatas de freio e partes estruturais. Itens mais complexos tm as curvas de probabilidade condicional dos tipos C, D, E e F.

Aplicando a Manuteno Centrada na Confiabilidade (RCM)

A RCM quando adequadamente conduzida dever responder a 7 (sete) perguntas:

1 - Quais as funes do sistema/equipamento e os padres de desempenho associados? 2 - Como o sistema pode falhar ao realizar essas funes? 3 - O que pode causar a falha funcional? 4 - O que acontece quando uma falha ocorre? 5 - Quais podem ser as conseqncias quando da ocorrncia da falha? 6 - O que pode ser feito para detectar e prevenir a ocorrncia da falha? 7 - O que dever ser feito se uma tarefa de manuteno no pode ser identificada?

Basicamente, as seguintes ferramentas e reas de conhecimento so empregadas para desempenhar a anlise da RCM.

FMEA / FMECA (Modos de Falha e Anlise dos Efeitos / Modos de Falha, Efeito e Anlise da Criticidade). Esta ferramenta analtica ajuda a responder as perguntas de 1 a 5. Fluxo do Diagrama de Deciso da RCM. Este diagrama auxilia na resposta das perguntas 6 e 7. Projeto, engenharia e conhecimento operacional do equipamento. Tcnicas de monitoramento da condio. Tomada de deciso com base no risco, isto : a freqncia e conseqncia de uma falha em termos do impacto sobre a segurana, ambiente e operaes.

Documentao e implementao so os passos finais para formalizar este processo e os seguintes pontos devem ser considerados:

Anlise e tomada de deciso Melhoramento contnuo com base na experincia da manuteno e operao. Auditoria clara dos caminhos das aes tomadas pela manuteno e maneiras de melhor-las.

Uma vez que esteja documentado e implementado, este processo ser um sistema efetivo para assegurar operaes confiveis e seguras de um sistema ou equipamento.

Hierarquizao de um Sistema

Um ponto bsico para a anlise da RCM a hierarquizao do sistema a ser analisado, ou seja, a identificao do sistema, subsistema, item, componente e pea.

VBC Leopard I A1 Sistema Chassi

Sub. Compartimento do Motorista Subsistema Painel Principal Subsistema Motor Bloco, Camisa, rvore de Manivelas, Bielas, Casquilhos, Pisto, Crter, ... . Reservatrio, Bomba, Vlvulas, Acumuladores, Cilindro Mestre, Mangueiras e Sensores Sub. Aliment. de Combustvel Subsistema Lubrificao Subsistema Refrigerao Subsistema Eltrico Subsistema Freio Sub. Transmisso e Direo Subsistema Trem de Rolamento e Suspenso Subsistema Combate a Incndio Subsistema Proteo QBN Subsistema Aquecimento Bomba com Acumulador Hidrulico, Tampas de Fechamento, Vlvulas, Bomba de Ar e Bomba do Poro Sub. Hidrulico de Mergulho Subsistema Alimentao de Ar Bomba Injetora, Tubulaes, Filtro Principal, Regulador da Bomba, ... . Polia Tensora, Parafuso de Regulagem, Brao da Roda, Amortecedores, Rodas de Apoio, Lagarta, Rodetes de Apoio, Mola Evoluta e Polia Motora. Cmara de Combusto, Ventilador, Bomba Eltrica e Tubulaes.

Assento, Escotilhas e Controles

Conjunto de Filtragem, Exaustor de Poeira e Tomada principal de Ar

Fig, 3 Hierarquia da Viatura Blindada de Combate (VBC) - Chassi

Falha dos Equipamentos e Sistemas

A combinao de uma ou mais falhas de um equipamento e/ou erros humanos causa a perda da funo do sistema. Os seguintes fatores geralmente influenciam a falha dos equipamentos:

Erro de Projeto Falha de Material Fabricao e/ou Construo Inadequada Operao Inadequada Manuteno Inadequada Erros de Manuteno (erro humano)

Notar que a manuteno no influencia muito desses fatores. Portanto, a manuteno meramente uma das muitas abordagens para melhorar a confiabilidade do equipamento, por conseguinte, a confiabilidade do sistema. A RCM foca a anlise na reduo de falhas resultantes de manuteno inadequada. Assim como, auxilia na identificao de falhas prematuras dos equipamentos introduzidas pelos erros de manuteno. A anlise da RCM pode recomendar mudanas ou modificaes de projeto e/ou melhoramentos operacionais quando a confiabilidade do equipamento no pode ser assegurada atravs da manuteno. Para desenvolver um gerenciamento efetivo das falhas, a estratgia deve estar baseada no entendimento dos mecanismos de falha.

Modelos e Taxa de Falha dos Equipamentos

Uma distribuio matemtica utilizada para representar as falhas de equipamentos a Distribuio de Weibull. Esta distribuio utilizada para representar falha:

Devido mortalidade infantil (dominada pelos pontos fracos de fabricao e erros de partida, instalao e manuteno). Aleatrias (dominada pelas falhas inesperadas causadas por esforos repentinos, condies extremas, erros humanos,...). Por desgaste (dominado pelo fim da vida de uso do equipamento).

Esta informao ajuda na determinao de uma estratgia de manuteno adequada. A anlise dos dados de falha, utilizando a Distribuio de Weibull, vai nos ajudar no estabelecimento do intervalo para certos tipos de tarefas de manuteno. Outra medida associada com essa distribuio o Tempo Mdio Para Falhar (TMPF).

DISTRIBUIO DE WEIBULL Funo Densidade Probabilidade - f(t) f(t) - Funo Densidade de Probabilidade 0,016 0,014 0,012 0,010 0,008 0,006 0,004 0,002 0,000 -0,002 0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 =2 =1 =3

Tempo (horas)

5 Fig. 4 Forma das Curvas

< 1 representa falhas por mortalidade infantil. = 1 representa falhas aleatrias > 1 representa falhas por desgaste

Polticas de Manuteno

A manuteno envolve atividades diretamente ligadas preveno e a predio de falhas (manuteno preventiva e preditiva) e a correo de falhas (manuteno corretiva).

PROGRAMAS DE MANUTENO

CORRETIVA

PREVENTIVA

PREDITIVA

SELEO DE UM QUADRO TCNICO

ENVOLVE

SELEO DE UM QUADRO TCNICO

ENVOLVE

INTERVALO PARA EXAMES / SUBSTITUIO

SELEO DOS ITENS

Fig. 5 Polticas de Manuteno

O problema de planejar a manuteno preventiva envolve: a seleo de um quadro de tcnicos necessrios para manter o sistema, os quais esto relacionados com a determinao do tempo entre inspees peridicas, e a seleo dos itens que iro receber manuteno preventiva e preditiva. Todos os trs aspectos combinam ainda com o custo da manuteno para um determinado nvel de operao do sistema. Para manter um determinado equipamento num nvel desejado de operao necessrio que se faa uma rotina regular de inspees ou exames, de modo que se possa determinar se o equipamento se encontra ou no em condies satisfatrias de uso. Pode-se, tambm, desempenhar inspees preventivas peridicas e reparos sob uma lista programada de componentes para reduzir o tempo de paralisao do equipamento devido s falhas.

Consideraes de Risco

Risco o produto do nmero de vezes (freqncia) que um evento perda ocorre pela severidade do efeito (conseqncia). O impacto das perdas pode ser expresso em termos da combinao do impacto do evento sobre as seguintes conseqncias:

Investimento de Capital. Danos e custo do reparo de equipamentos. Comunidade. Efeito sobre o pblico. Controle Direcional. Perda completa ou reduo da capacidade de manobra. Exploso ou fogo. Danos aos equipamentos. Perda de Contaminantes. Quantidade de substncias perigosas que passam para o meio ambiente (custo de limpeza). Operaes. Perda da eficincia, atrasos da misso, adiamentos indesejveis, inoperncia localizada,... . Propulso. Perda completa ou reduo da capacidade de propulso. Segurana. Nmero de pessoas afetadas (feridos e mortos).

Tendo identificado o risco de um evento perda devemos estabelecer medidas para evitar e/ou mitigar a extenso do risco de modo que possamos reduzi-lo para um nvel aceitvel. Modo de Operao

Perigos Correspondentes Eventos Iniciadores Eventos Indesejveis

Perdas

Medidas Preventivas

Medidas Mitigadoras

Fig. 6 Modelo Geral de Risco

Inspees Preditivas

Uma grande variedade de tecnologias (vide Fig. 7 - abaixo) pode ser utilizada para avaliar as condies de sistemas e equipamentos para determinar o tempo mais efetivo para programar e desempenhar a manuteno. Os dados obtidos permitem desenvolver uma avaliao da degradao de um sistema ou equipamento. Essas tcnicas podem tambm ser utilizadas para avaliar a qualidade de equipamentos novos ou recuperados. Abaixo podemos observar as diversas tecnologias, que podem incluir tanto mtodos intrusivos como mtodos no-intrusivos, atualmente em uso e onde podem ser aplicadas. A abordagem inclue:

Anlise e Monitoramento da Vibrao Termografia Infravermelha Deteco de Rudo Ultrasnico Anlise do Lubrificante e das Partculas Monitoramento das Condies Eltricas Testes No-Destrutivos

Podem ser aplicados em bombas, motores eltricos, geradores diesel, condensadores, guindastes, equipamentos pesados, disjuntores, vlvulas, permutadores de calor, sistemas eltricos, tanques, tubulaes,... .

Fig. 7 Tecnologias Preditivas

Processo RCM

Abaixo apresentamos os passos a serem seguidos para o desenvolvimento da RCM.

HIERARQUIZAO Sistema Subsistema 1 Equip. 1 Componente 1 Subsistema 2 Equip. 2 Componente 2 Subsistema3 Equip. 3 Componente 3

Seleo do Sistema e Coleta de Informaes F2 Informaes Bsicas do Sistema

F1

F1 - Folha para Escolha do Sistema F2 - Folha para Lanamento das Informaes Bsicas do Sistema F3 - Folha para Descrio dos Modos de Falha F4 - Folha para Descrio das Tarefas

F4 F3 Funo (es) do Sistema F4 visvel para o operador? (condies normais) Efeito da Falha

F4

Conseqncia

F3 Falha Funcional F3 FMEA RCFA Modificar o Projeto Modos de Falha

F4

O modo de falha afeta: - a segurana - a produo (operao) - o meio ambiente - o custo da manuteno

F4

F4 Categoria das Tarefas: TD (Time-Directed) - Manuteno Preventiva Sistemtica CD (Condition-Directed) - Manuteno Preditiva FF (Failure-Finding) - Inspees e Testes RTF (Run-To-Failure) - Manuteno Corretiva F4 Recursos Necessrios para Implementao da Tarefa

Definio da Tarefa de Manuteno F4

Descrio da Tarefa (fcil de ler e de entender)

F4 Periodicidade

Experincia Empresa/Entidades Mtodos Estatsticos Age Exploration (AE) Operador Mantenedor Terceiro

Definir Executante da Tarefa

F4

Avaliao

Fig. 8 O Processo para Desenvolvimento da RCM

Diagrama Lgico

O diagrama utilizado para acompanhar os seguintes pontos:

Identificar os componentes no sistema/equipamento que so crticos em termos de misso e/ou segurana. Fornecer um processo lgico de anlise para determinar a praticabilidade e a qualidade desejvel das tarefas de manuteno programada a serem definidas. Fornecer apoio para justificar as tarefas de manuteno programada.

As tarefas de manuteno programada devero ser desempenhadas em componentes no-crticos somente quando o desempenho destas tarefas seja um custo efetivo com base nos recursos de manuteno e apoio. As tarefas de manuteno programada devero ser desempenhadas sobre itens crticos de modo a evitar qualquer reduo confiabilidade, segurana ou desempenho da misso.

Fig. 9 Diagrama Lgico da RCM

A aplicao da RCM conduz muitas vezes a mudanas nas atividades de manuteno, tais como:

Mudanas nas tarefas baseada no tempo de operao do equipamento para baseada nas condies do equipamento. Mudana no contedo das tarefas correntes e/ou na freqncia das tarefas. Adio de novas tarefas. Excluso de tarefas. Modificao de projeto.

10

Colocao

O objetivo deste trabalho de apresentar os conceitos bsicos de RCM (Reliability Centered Maintenance), assim como, a aplicao simplificada da metodologia em alguns itens, presentes no chassi, da VBC (Viatura Blindada de Combate) Leopard I A1. A aplicao, no foi colocada no trabalho, pois foi desenvolvida utilizando o software RCM ++ da Reliasoft.

Bibliografia

1-Guide to Reliability Centered Maintenance (RCM) for Fielded Equipment Department of Army Pamphlet 750-40 2-Manuteno Centrada na Confiabilidade Qualytek e Reliasoft do Brasil Abril 2003 3-Guidance Notes on Reliability-Centered Maintenance ABS Americamn Bureau of Shipping July 2004 4-Reliability Centered Maintenance Guide for Facilities and Collateral Equipment National Aeronautics and Space Administration NASA - February 2000

Você também pode gostar

- Gerenciando a manutenção produtiva: Melhores práticas para eliminar falhas nos equipamentos e maximizar a produtividadeNo EverandGerenciando a manutenção produtiva: Melhores práticas para eliminar falhas nos equipamentos e maximizar a produtividadeNota: 4.5 de 5 estrelas4.5/5 (5)

- Modelo de Plano de Manutenção de Máquinas e EquipamentosDocumento4 páginasModelo de Plano de Manutenção de Máquinas e Equipamentosdenis100% (4)

- Vladimir Sap PMDocumento94 páginasVladimir Sap PMLuiz Felipe Moreira Do Amaral100% (2)

- CursoPCM Apostila 2019 JulhoDocumento388 páginasCursoPCM Apostila 2019 JulhoRaiBernardo100% (4)

- Planilha FMEA - ENGETELESDocumento14 páginasPlanilha FMEA - ENGETELESAlexandre SilvaAinda não há avaliações

- Analise de Falhas Um Caminho para A ConfiabilidadeDocumento41 páginasAnalise de Falhas Um Caminho para A ConfiabilidadePatrícia Silva100% (1)

- S.a.P - Apostila de Super UsersDocumento258 páginasS.a.P - Apostila de Super UsersFrancisco Juciel Conceição Farias100% (1)

- Livro - Engenharia de Manutenção - 1Documento24 páginasLivro - Engenharia de Manutenção - 1willianscmotta3752Ainda não há avaliações

- Ficha Atos de FalaDocumento3 páginasFicha Atos de FalaSusana CoelhoAinda não há avaliações

- Manutenção Centrada Na ConfiabilidadeDocumento103 páginasManutenção Centrada Na ConfiabilidadeÍgor AlmeidaAinda não há avaliações

- Gestão de AtivosDocumento36 páginasGestão de AtivosRafael Baptista Brandão100% (1)

- Guia para Implantação de Indicadores de Manutenção Rev.2Documento22 páginasGuia para Implantação de Indicadores de Manutenção Rev.2Roberto Camargo100% (1)

- RCM - Manutenção Centrada Na ConfiabilidadeDocumento285 páginasRCM - Manutenção Centrada Na ConfiabilidadeGabriele MedeirosAinda não há avaliações

- 1 - PGA - Programa Gestao de AtivosDocumento90 páginas1 - PGA - Programa Gestao de Ativosbruno100% (4)

- ICE 60300 - 3-11 PortuguêsDocumento63 páginasICE 60300 - 3-11 PortuguêsJulio CarneiroAinda não há avaliações

- 1516618049webinar Analise de Falhas EngemanDocumento41 páginas1516618049webinar Analise de Falhas EngemanRobertofermag100% (1)

- Planejamento e Controle de Manuteno Na Indstria 4.0Documento69 páginasPlanejamento e Controle de Manuteno Na Indstria 4.0Mairos Barbosa Bittencourt Modesto100% (3)

- O RCM Na Moderna Gestão de Ativos - LP2014Documento59 páginasO RCM Na Moderna Gestão de Ativos - LP2014Alexandre SilvaAinda não há avaliações

- 04 - As Cinco Viagens Do Comp MaçomDocumento4 páginas04 - As Cinco Viagens Do Comp MaçomDanielGuimarãesCostaAinda não há avaliações

- Guia de Implantação de Indicadores de ManutençãoDocumento41 páginasGuia de Implantação de Indicadores de ManutençãoMateus EugênioAinda não há avaliações

- SAP Na ManutençãoDocumento38 páginasSAP Na ManutençãoDenis FreireAinda não há avaliações

- Indicadores de Manutenção - FUNCEFETDocumento120 páginasIndicadores de Manutenção - FUNCEFETSidney Pereira JuniorAinda não há avaliações

- Norma Brasileira: Abnt NBR ISO 14224Documento238 páginasNorma Brasileira: Abnt NBR ISO 14224Magali Fernandes de Almeida100% (1)

- Apresentação NBR ISO 55000Documento59 páginasApresentação NBR ISO 55000Fabio Snp100% (1)

- Falhas Motores EletricosDocumento89 páginasFalhas Motores EletricosFábio Gonçalves100% (1)

- Apostila Engenharia de ManutençãoDocumento50 páginasApostila Engenharia de ManutençãoAureoengAinda não há avaliações

- 18 - WINNICK - RESUMO - Educação Física e Esportes AdaptadosDocumento30 páginas18 - WINNICK - RESUMO - Educação Física e Esportes Adaptadosclebervaldeci100% (1)

- Implementação Do Processo de Análise de FalhasDocumento82 páginasImplementação Do Processo de Análise de FalhasAnonymous 3yfUtYAinda não há avaliações

- Método Fracas 1011 PDFDocumento43 páginasMétodo Fracas 1011 PDFthiagoaugustobeloAinda não há avaliações

- Modos de Falhas em Bombas CentrífugasDocumento6 páginasModos de Falhas em Bombas CentrífugasAlvaro TedoldiAinda não há avaliações

- Relatório de Análise de Falhas - ENGETELES 2Documento17 páginasRelatório de Análise de Falhas - ENGETELES 2André MansanoAinda não há avaliações

- TPM PDFDocumento127 páginasTPM PDFMarco Vargas100% (1)

- Confiabilidade O Que É e Como MedirDocumento13 páginasConfiabilidade O Que É e Como MedirNilson JuniorAinda não há avaliações

- Norma SAE JA 1012 Versão PortuguêsDocumento66 páginasNorma SAE JA 1012 Versão PortuguêsWanderson FIALHO100% (8)

- Curso Analise de Falhas V4Documento106 páginasCurso Analise de Falhas V4FredFredericoAinda não há avaliações

- Catálogo FirestoneDocumento15 páginasCatálogo FirestoneCharlesWladen100% (1)

- Análise RAM em 7 PassosDocumento7 páginasAnálise RAM em 7 PassosLucas OrtunhoAinda não há avaliações

- Indicadores de ManutençãoDocumento72 páginasIndicadores de ManutençãoHemersonFA100% (1)

- Ficha de Exercícios de TicDocumento9 páginasFicha de Exercícios de TicFátima Canico100% (1)

- P10S2paper ReliaSoft SeixasDocumento20 páginasP10S2paper ReliaSoft SeixasRobsonstatisticsAinda não há avaliações

- Manutenção PreventivaDocumento21 páginasManutenção PreventivaJeane PurificaçãoAinda não há avaliações

- Abnt NBR Iso 55000Documento29 páginasAbnt NBR Iso 55000Esio Junior100% (1)

- Planilha Análise SWOTDocumento5 páginasPlanilha Análise SWOTJoséAntonioBarbosaAinda não há avaliações

- ABRAMAN Preditiva On Line TT 246Documento57 páginasABRAMAN Preditiva On Line TT 246Fabinho Garcia100% (1)

- Manutenção Centrada em ConfiabilidadeDocumento55 páginasManutenção Centrada em ConfiabilidadeNosgam SilvaAinda não há avaliações

- 01 Analise RAM Planta PetroquimicaDocumento10 páginas01 Analise RAM Planta PetroquimicaVinicius UcelliAinda não há avaliações

- Ordem SAP - PMDocumento18 páginasOrdem SAP - PMLuana Boron100% (2)

- Pré-Diagnóstico Planejamento e Controle de Manutenção - ENGETELESDocumento8 páginasPré-Diagnóstico Planejamento e Controle de Manutenção - ENGETELESGabriel Demétrio100% (1)

- Catalogo - Treinamento - 2016 - TCM - 82-265414 (ANÁLISE DE VIBRAÇÃO) PDFDocumento40 páginasCatalogo - Treinamento - 2016 - TCM - 82-265414 (ANÁLISE DE VIBRAÇÃO) PDFJamenes Soares100% (1)

- Manutenção Centrda Da Confiabilidade PDFDocumento5 páginasManutenção Centrda Da Confiabilidade PDFmnppok100% (1)

- Exercícios de Revisão Com Respostas - PORTDocumento7 páginasExercícios de Revisão Com Respostas - PORTfran1820Ainda não há avaliações

- Gestao de Ativos e o Pas 55 Um Novo Paradigma - Tecem PDFDocumento9 páginasGestao de Ativos e o Pas 55 Um Novo Paradigma - Tecem PDFarpontesAinda não há avaliações

- Apostila Facilitador 2019 PDFDocumento73 páginasApostila Facilitador 2019 PDFAlexandre SilvaAinda não há avaliações

- Fundamentos de ConfiabilidadeDocumento92 páginasFundamentos de ConfiabilidadeGerisval Alves Pessoa100% (5)

- Abraman 157Documento49 páginasAbraman 157eberfelipe3381Ainda não há avaliações

- QSBDocumento21 páginasQSBVanessa Alves MoreiraAinda não há avaliações

- Manutenção Centrada Na ConfiabilidadeDocumento36 páginasManutenção Centrada Na ConfiabilidadeluizbandeiraAinda não há avaliações

- The Pulp Hack PTBRDocumento21 páginasThe Pulp Hack PTBRAugusto LimaAinda não há avaliações

- Melhorias Beneficios e Impacto Organizacional AIAG VDA FMEA 1 Edição PDFDocumento14 páginasMelhorias Beneficios e Impacto Organizacional AIAG VDA FMEA 1 Edição PDFJobson LamegoAinda não há avaliações

- Abraman 2013 ResultadoDocumento23 páginasAbraman 2013 ResultadoRodrigo BaccaroAinda não há avaliações

- IP11 - Estratégias de ManutencaoDocumento7 páginasIP11 - Estratégias de ManutencaoMane CucarachaAinda não há avaliações

- Confiabilidade Humana Conhecimento Essencial para o Engenheiro de ManutencaoDocumento38 páginasConfiabilidade Humana Conhecimento Essencial para o Engenheiro de ManutencaoRaissa TavaresAinda não há avaliações

- Custos de ManutençãoDocumento48 páginasCustos de ManutençãoJean OliveiraAinda não há avaliações

- Análise FMEA para Aplicação Da Metodologia de Manutenção Centrada em Confiabilidade Estudo de Caso em Turbinas HidráulicasDocumento4 páginasAnálise FMEA para Aplicação Da Metodologia de Manutenção Centrada em Confiabilidade Estudo de Caso em Turbinas HidráulicasCezar Augusto Nimberg AnderleAinda não há avaliações

- Implantação Do Monitoramento Por Condição em Motores Elétricos No Software Ibm Maximo PDFDocumento13 páginasImplantação Do Monitoramento Por Condição em Motores Elétricos No Software Ibm Maximo PDFEricoValeAinda não há avaliações

- Apostila 01-04Documento148 páginasApostila 01-04Alberto Lisboa PereiraAinda não há avaliações

- Apostila de Química Analítica Quantitativa - FinalDocumento51 páginasApostila de Química Analítica Quantitativa - FinalCarlos Augusto LimaAinda não há avaliações

- CFG - Português-InglêsDocumento16 páginasCFG - Português-InglêsLucas JordyAinda não há avaliações

- Ms 05Documento20 páginasMs 05Amanda MagalhãesAinda não há avaliações

- Questões de Elaboração e Análise de ProjetosDocumento3 páginasQuestões de Elaboração e Análise de ProjetosGaby_Renata19Ainda não há avaliações

- Relatório de Laboratório de Engenharia QuímicaDocumento23 páginasRelatório de Laboratório de Engenharia QuímicaRafael YuriAinda não há avaliações

- O Inconsciente, Pré-Consciente e o ConscienteDocumento27 páginasO Inconsciente, Pré-Consciente e o ConscienteMarcelo XariaAinda não há avaliações

- Classificação de DocsDocumento30 páginasClassificação de DocsJaqueline SilvaAinda não há avaliações

- Ideias PericiasDocumento4 páginasIdeias PericiasTerror da zueraAinda não há avaliações

- A Vida Se Faz Nas Marcas - Eliane BrumDocumento3 páginasA Vida Se Faz Nas Marcas - Eliane BrumMariana SáAinda não há avaliações

- Exercício Avaliativo - Módulo 1 - Revisão Da TentativaDocumento2 páginasExercício Avaliativo - Módulo 1 - Revisão Da TentativaDebora BarrosAinda não há avaliações

- Sistemas Digitais II: Andrade, Marco Túlio Carvalho deDocumento54 páginasSistemas Digitais II: Andrade, Marco Túlio Carvalho deJovinoAinda não há avaliações

- Aula2 AlgoritmosDocumento8 páginasAula2 AlgoritmosDaniel HenriqueAinda não há avaliações

- Cap 7: Memória - GazzanigaDocumento35 páginasCap 7: Memória - GazzanigaGodar100% (2)

- Cartas OportunasDocumento120 páginasCartas OportunasRangel SousaAinda não há avaliações

- Uma Breve Visão Sobre A Afetividade Nas Teorias de Vygotsky e PiagetDocumento29 páginasUma Breve Visão Sobre A Afetividade Nas Teorias de Vygotsky e PiagetDiego LeirasAinda não há avaliações

- Álgebra Booleana PDFDocumento4 páginasÁlgebra Booleana PDFPaulo MercêsAinda não há avaliações

- EIA Colider - Volume V - Janeiro 2009Documento253 páginasEIA Colider - Volume V - Janeiro 2009Glenio BruckAinda não há avaliações

- Aula1. Perfil e Horizontes Do SoloDocumento11 páginasAula1. Perfil e Horizontes Do SoloGuy Henri MacedoAinda não há avaliações

- CMVM - Dossier de Registo - Capital de Risco - Fundos de Capital de RiscoDocumento2 páginasCMVM - Dossier de Registo - Capital de Risco - Fundos de Capital de RiscoJesus NunezAinda não há avaliações

- O Desenvolvimento Humano e o Consumo de Energia - Prof Daniel - 3pgDocumento3 páginasO Desenvolvimento Humano e o Consumo de Energia - Prof Daniel - 3pgGabriel BispoAinda não há avaliações

- Tabela de Retribuicao de Servicos de Patentes Inpi 20170606Documento6 páginasTabela de Retribuicao de Servicos de Patentes Inpi 20170606Lucas RaithsAinda não há avaliações

- Lista 2Documento18 páginasLista 2rafaelapavoni1Ainda não há avaliações