Escolar Documentos

Profissional Documentos

Cultura Documentos

Aplicação da FMEA em processo metalúrgico

Enviado por

paulo11dTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Aplicação da FMEA em processo metalúrgico

Enviado por

paulo11dDireitos autorais:

Formatos disponíveis

APLICAÇÃO DA METODOLOGIA FMEA EM UM PROCESSO DE UMA INDÚSTRIA METALÚRGICA

Bianca Michels Chaves 1, Bruna Rigon de Oliveira 1*, Iasmim Elisa Teixeira 1, Morgana Pizzolato 1, Sarah Rabaioli1

1Departamento de Engenharia de Produção e Sistemas, Universidade Federal de Santa Maria, 97105-900, Santa Maria, Brasil.

*E-mail: brunarigon@live.com

Recebido em: 17/09/2020

Aceito em: 06/11/2020

DOI: 10.17058/tecnolog.v2i0.15749

____________________________________________________________________________________________________________

RESUMO

No ambiente industrial, as empresas buscam criar vantagens competitivas em relação a seus concorrentes. Para isso, o processo

produtivo deve ser acompanhado, a fim de identificar modos que o processo pode falhar e estabelecer ações corretivas para evitar que

ocorram. Tendo isso em vista, o presente estudo tem como objetivo identificar os modos potenciais de falha de um processo em uma

metalúrgica por meio da metodologia FMEA (Failure Mode and Effects Analysis). O processo escolhido como objeto deste estudo foi

o corte de tarugos de aço, cuja análise verificou que as principais causas de falha são erros ligados a recursos humanos e que cerca de

30% dos modos potenciais de falhas geram paradas de produção. Assim, sugeriu-se a implementação de um plano de capacitação efetivo,

bem como a execução de procedimentos de controle da qualidade, a fim de melhorar o desempenho do processo industrial em questão.

Palavras-chave: Manutenção Centrada em Confiabilidade (MCC). Análise de Modos de Falha e Efeitos (FMEA). Indústria Metalúrgica.

____________________________________________________________________________________________________________

1 Introdução Nesse cenário, a metodologia de Análise de Modos de

Falha e Efeitos (FMEA) ganha destaque, auxiliando na busca por

O setor industrial é altamente competitivo e a busca pela

excelência em projetos e em processos. O método fornece subsídio

melhoria contínua está cada vez mais presente na realidade das

para a identificação dos pontos fracos, contribuindo na busca da

empresas, sendo que grandes produtores internacionais estão, cada

melhoria contínua [2]. Segundo Santos [3], a FMEA pode ser

vez mais, ganhando espaço no mercado nacional com produtos a

utilizada em diferentes áreas de uma organização, tais como:

preços mais competitivos do que os fabricados no Brasil [1].

projetos de produtos, análise de processos, área industrial e/ou

Ademais, as inovações acontecem frequentemente, de forma que

administrativa, manutenção de ativos e confiabilidade com o

novos materiais, especificações e tecnologias surgem diariamente

intuito de trazer importantes benefícios para o negócio.

e, nesse ambiente em que as mudanças passaram a ser regra, as

técnicas que auxiliam na identificação de falhas são ainda mais

Tendo em vista esse cenário, o problema central da

importantes [2].

pesquisa consiste na aplicação da metodologia FMEA em um

processo de uma indústria metalúrgica situada na cidade de Santa

A matéria publicada nesse periódico é licenciada sob forma de uma

Licença Creative Commons – Atribuição 4.0 Internacional

TECNO-LÓGICA, Santa Cruz do Sul, v. 24, n. nesp, p. 308-316, jul./dez. 2020 http://creativecommons.org/licenses/by/4.0/

308

Maria, localizada no estado do Rio Grande do Sul. Dessa forma, a visa identificar os modos de falha que afetam as funções,

importância do presente trabalho concentra-se em disseminar o determinar a importância de cada falha funcional a partir de seus

conhecimento referente a metodologia em um ambiente fabril e modos de falha e selecionar as tarefas aplicáveis e efetivas na

complementar a literatura sobre o assunto. prevenção das falhas funcionais, visando garantir a confiabilidade

e a segurança operacional dos equipamentos e instalações a um

Sendo assim, o objetivo geral desse trabalho é identificar custo mínimo [8-9].

os modos potenciais de falha no processo de corte de uma

metalúrgica por meio da FMEA de processo. Para atender a esse Lafraia [10] corrobora com ABNT [4], definindo que a

objetivo geral, objetivos específicos devem ser atendidos, sendo análise da confiabilidade é a avaliação probabilística de um

eles: a) realizar o levantamento bibliográfico sobre o problema; b) sistema funcionar dentro de limites estabelecidos, não falhando

estudar o processo produtivo da metalúrgica; c) aplicar os durante determinado período de tempo em certas condições

conhecimentos de FMEA no processo escolhido e d) propor ambientais, visando proporcionar um bom desempenho funcional

soluções e planos de ação para a empresa. com baixo índice de falhas de um produto. Dessa forma, para

determinar a probabilidade de sobrevivência de um sistema em um

1.1 O elo entre a manutenção e a confiabilidade determinado período, deve-se observar o comportamento da taxa

de falhas, utilizando-se a modelagem dos tempos até a ocorrência

A Associação Brasileira de Normas Técnicas (ABNT) na

da parada do equipamento [11].

NBR 5462 [4] define manutenção como uma combinação de ações

técnicas e administrativas destinadas a manter ou recolocar um

A utilização de ferramentas como a análise de modos de

item em um estado no qual possa desempenhar uma função

falha e efeitos (FMEA) ou a análise da árvore de falhas (FTA)

requerida. Zaions [5] complementa que as atividades de

permite eliminar ou minimizar os modos de falha que são

manutenção visam ainda a prevenção de falhas e a garantia da

considerados críticos ao sistema, bem como criar uma sistemática

execução dos processos dentro dos parâmetros de disponibilidade,

de priorização de manutenção a custos baixos, com base na análise

qualidade, prazos, custos e vida útil adequados. Além disso,

da sua confiabilidade [10, 12].

segundo Slack [6], se a manutenção não consegue prevenir ou

mesmo antecipar falhas, então os empenhos necessitam ser

1.2 Análise dos Modos e Efeitos Potenciais de Falha (FMEA)

conduzidos para reduzir o impacto de tais falhas.

Segundo Rosa e Garrafa [13], a análise dos modos de

Consolidada no período da revolução industrial devido à

falha e efeitos, denominada no meio industrial como FMEA, é um

necessidade de ajuste aos desgastes e quebras de equipamentos, a

método de análise de projetos (de produtos ou processos,

manutenção vem se aprimorando como uma estratégia para

industriais e/ ou administrativos) usado para antecipar falhas que

assegurar a melhoria contínua da qualidade de processos e

possam ocorrer em um produto, peça ou processo. Após a

produtos [5, 7]. Essa evolução deu origem ao que ficou conhecida

identificação das possíveis falhas, pode-se definir e tomar ações

como Manutenção Centrada em Confiabilidade (MCC). A MCC

A matéria publicada nesse periódico é licenciada sob forma de uma

Licença Creative Commons – Atribuição 4.0 Internacional

TECNO-LÓGICA, Santa Cruz do Sul, v. 24, n. nesp, p. 308-316, jul./dez. 2020 http://creativecommons.org/licenses/by/4.0/

309

para reduzir ou eliminar a probabilidade de ocorrência ou, pelo diferenciando-se somente quanto ao objetivo. A FMEA de Produto

menos, aumentar a probabilidade de detecção destas. Além disso, considera as falhas que poderão ocorrer com o produto dentro das

a ferramenta permite determinar o efeito dos problemas potenciais especificações do projeto. Já a FMEA de Processo leva em conta

sobre o desempenho do sistema, mediante um raciocínio as possíveis falhas no planejamento e na execução do processo,

basicamente dedutivo [14]. também em relação às especificações do projeto. Para Aguiar e

Mello [18], a utilização de FMEA de Processo elimina os pontos

O processo genérico para condução da FMEA constitui- fracos do processo, reduzindo o risco de falhas a valores

se das seguintes etapas: descrever o produto ou processo; definir aceitáveis, objetivando a melhoria contínua e o registro histórico

funções; descrever os potenciais modos de falha; descrever os para futuros estudos.

efeitos de falhas; determinar as causas; definir métodos de

controles ou controles atuais; calcular os riscos; planejar e Pantazopoulos e Tsinopoulos [19], Luft et al. [17],

implementar ações e avaliar os resultados [15]. Odlanicka-Poczobutt e Kulinska [16] e Gomes e Marinho [14]

relatam aplicações da ferramenta FMEA na indústria metalúrgica.

Odlanicka-Poczobutt e Kulinska [16] ressaltam a Álvares, Souza e Fernandes [20], Fernandes, Matsuoka e Costa

importância da FMEA para o planejamento de medidas [21] e Leão e Andrade [22] analisam a utilização da FMEA para

preventivas e a determinação da sua eficácia a partir da definição de estratégias de Manutenção Centrada em

hierarquização de falhas e suas respectivas causas. A respeito Confiabilidade, nos setores de geração de energia, construção civil

disso, Gomes e Marinho [14] descrevem o método tradicional de e manufatura, respectivamente. Já Silva e Andrade [23] descrevem

priorização das causas de falhas potenciais a partir do cálculo do o uso de FMEA como subsídio para estabelecimento de atividades

Índice de Risco, que é diretamente proporcional aos índices de de manutenção em uma empresa do setor metal-mecânico.

Ocorrência, Detecção e Gravidade, sendo o produto dos três.

Assim, quanto maior for o valor do risco em relação às diversas 2 Metodologia

causas, maior deve ser a atenção dada para a resolução do

problema. Os autores descrevem o Índice de Ocorrência (O) como O estudo foi realizado em uma metalúrgica localizada em

uma estimativa das probabilidades combinadas de ocorrer uma um parque fabril da cidade de Santa Maria, no estado do Rio

causa de falha; o Índice de Gravidade (G), como uma estimativa Grande do Sul, que presta serviços nas áreas de manutenção de

de quanto o efeito da falha impacta o cliente, assumindo que essa máquinas, equipamentos industriais e agrícolas. A empresa

falha ocorra; e o Índice de Detecção (D), como a probabilidade de trabalha com um portfólio de nove produtos diferentes, sendo

a falha ser detectada antes de chegar ao cliente. referência na fabricação de roscas helicoidais.

A metodologia para aplicação da FMEA seguiu os passos de

A existência de dois tipos de FMEA, de Processo e de Fogliatto e Ribeiro [2], a qual possui treze etapas. Entretanto, para

Produto (ou Projeto), é descrita por Luft et al. [17], sendo ambas fins de simplificação, as etapas foram agrupadas em três como

constituídas pelas mesmas etapas e executadas de mesma maneira, apresentado na sequência.

A matéria publicada nesse periódico é licenciada sob forma de uma

Licença Creative Commons – Atribuição 4.0 Internacional

TECNO-LÓGICA, Santa Cruz do Sul, v. 24, n. nesp, p. 308-316, jul./dez. 2020 http://creativecommons.org/licenses/by/4.0/

310

− Etapa 1: Estudar a estratégia da empresa, escolher o forma, um fluxograma foi estruturado, onde fluxo se divide em

processo e elaborar seu fluxograma; quatro macro operações principais: desembarque da matéria-

− Etapa 2: Preencher a planilha da FMEA de processo prima, preparação, corte das peças e estocagem, e suas respectivas

definindo as seguintes variáveis: operação, os modos, sub operações.

efeitos e causas potenciais de falha, os controles de

prevenção e detecção para, por fim, calcular o risco A operação de desembarque é iniciada com a compra das

através das notas atribuídas às variáveis; barras, na qual as especificações do tipo de material, comprimento

− Etapa 3: Recomendar ações para os itens de maior risco. e diâmetro são informadas ao fornecedor. Na sequência, o material

é entregue ao centro fabril, ocorrendo a etapa de recebimento, na

qual todas as barras são inspecionadas. Caso algo esteja fora do

3 Resultados e discussões

especificado, as barras são enviadas de volta para o fornecedor e

um novo pedido é efetuado. Com as especificações corretas, o

Nessa seção, é apresentada a implementação da FMEA desembarque das barras é realizado e elas são armazenadas em

no processo de acordo com as etapas da metodologia. prateleiras predefinidas, de acordo com o seu diâmetro.

A primeira etapa foi iniciada com um aprofundamento em Depois inicia-se a operação de preparação da matéria-

relação a questões estratégicas da empresa. Foi observado que a prima, constituído por diversas sub etapas. O processo é iniciado

estratégia competitiva dela é a velocidade de entrega ao cliente, com o recebimento da ordem de fabricação (OF). Assim, o

com o objetivo de atender o mercado consumidor na fabricação de operador seleciona a barra conforme as especificações da OF e, na

peças seriadas e na execução de projetos personalizados. sequência, encontra o procedimento operacional que irá guiar o

restante do processo. Após, o encarregado irá escolher a fita

Para atender a essa estratégia, faz-se necessária a adequada para o tipo de barra, levantar a serra e posicionar a fita,

identificação das falhas que ocorrem nos principais processos da fazer o ajuste da velocidade, realizar a medição da barra, ajustar o

empresa. Dentre esses, o processo de corte possui grande batente, posicionar a barra na máquina e baixar a serra, sempre

importância para a qualidade final dos produtos entregues ao levando em conta o procedimento operacional definido para tal.

cliente, bem como pode contribuir com os atrasos à entrega em Por fim, antes de iniciar o processo de corte é realizado um teste

caso de falhas em seu processo. Dessa forma, o processo de corte, de segurança e, em caso de falha, o processo é estagnado até a

realizado com o auxílio da Serra Fita Franho 500-A, foi o resolução do problema e a realização de um novo teste de

escolhido para a realização do estudo. segurança. Caso o teste seja satisfatório, o passo seguinte é o corte

a barra.

Com a finalidade de visualizar as etapas do processo,

foram estudados documentos pertinentes referentes ao processo de Assim, inicia-se a operação de corte com o corte da barra

corte (manuais, procedimentos, histórico de falhas, etc.). Dessa e a medição da peça, com a finalidade de verificar se esta foi

A matéria publicada nesse periódico é licenciada sob forma de uma

Licença Creative Commons – Atribuição 4.0 Internacional

TECNO-LÓGICA, Santa Cruz do Sul, v. 24, n. nesp, p. 308-316, jul./dez. 2020 http://creativecommons.org/licenses/by/4.0/

311

cortada conforme o tamanho especificado na OF. Caso a peça Fogliatto e Ribeiro [2], sendo 1 para “falhas muito improváveis” e

tenha dimensões inferiores às estabelecidas, esta é descartada do 10 para “falhas quase inevitáveis”, seguindo a mesma lógica para

processo e encaminhada para reaproveitamento de material. No as escalas intermediárias. A definição contou com a ajuda de um

caso da peça ter sido cortada em um tamanho maior, esta é funcionário da fábrica, que detém o conhecimento da dinâmica do

encaminhada para retrabalho. chão de fábrica.

A operação de estoque é iniciada no caso de a peça ter Além disso, os controles de prevenção foram

passado no teste de qualidade anterior, estando dentro do tamanho identificados, os quais podem impedir as causas e os controles de

especificado. Nesses casos, a peça é estocada e posteriormente detecção, os quais constatam a presença do modo de falha. Após o

repassada para o próximo processo produtivo, não trabalhado no conhecimento dos controles dos processos já existentes, foram

presente estudo. definidos os valores de Detecção, que se refere a uma estimativa

da habilidade dos controles atuais detectarem causas ou modos

Iniciando a etapa 2 da metodologia, após conhecer o potenciais de falhas. Usou-se a mesma escala anterior, de 1 a 10,

processo de corte, fez-se necessário analisar detalhadamente o onde 1 significa “probabilidade muito elevada de detecção” e 10

processo de corte com a Serra Fita Franho 500-A. Com o auxílio significa “probabilidade muito remota de detecção”, com a mesma

de um funcionário da fábrica, foram identificadas as operações lógica para as classes intermediárias.

envolvidas no corte com a serra e os possíveis eventos que

caracterizam falhas em cumprir as funções do equipamento, sendo Após a mensuração dos valores de Severidade (S),

detectados 30 modos potenciais de falhas. Ocorrência (O) e Detecção (D), torna-se possível obter o fator

Risco (R), obtido através da equação abaixo, utilizado para

Com os modos de falhas e os efeitos identificados, priorizar ações de melhorias e correções.

determinou-se a Severidade para cada efeito listada através da

identificação do impacto que o efeito tem na operação. A ∗ ∗

Severidade pode ser medida de 1 a 10, conforme escala

estabelecida por Fogliatto e Ribeiro [2], onde 1 significa “efeito A consolidação da etapa 2 deu-se com o preenchimento

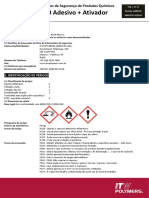

baixo” e 10 significa “efeito muito alto”, seguindo a mesma lógica completo da planilha da FMEA. A Figura 1, a seguir, apresenta

para as escalas intermediárias. uma parte da planilha preenchida.

Na sequência, foram identificadas as possíveis causas

para os modos potenciais de falha e as suas respectivas

Ocorrências, as quais relacionam-se com a probabilidade da causa

ocorrer. Foram encontradas 35 possíveis causas que foram

medidas em uma escala de Ocorrência de 1 a 10, de acordo com

A matéria publicada nesse periódico é licenciada sob forma de uma

Licença Creative Commons – Atribuição 4.0 Internacional

TECNO-LÓGICA, Santa Cruz do Sul, v. 24, n. nesp, p. 308-316, jul./dez. 2020 http://creativecommons.org/licenses/by/4.0/

312

a ser desenvolvido pela empresa. Por fim, foi constatado que o

principal controle de detecção utilizado pela empresa é a inspeção

visual, aparecendo 11 vezes, seguido pela supervisão e controle na

segurança do trabalho.

Como última etapa do método utilizado, foram

estruturadas ações para mitigação dos níveis de risco atrelados às

principais causas de falhas, a partir da priorização de causas

Figura 1- Parte da planilha da FMEA para o processo de corte estabelecida pela FMEA. A priorização ocorreu com a utilização

de um ponto de corte do nível de risco, que foi definido como

Para recomendar ações (etapa 3), toda a planilha da 60. A partir do ponto de corte, seis causas foram definidas como

FMEA foi analisada. Partindo do exemplo da Figura 1 é possível prioritárias na execução de ações de redução ou eliminação do

verificar que para a primeira operação, definida como “Comprar risco. Obteve-se como principal causa de falha, com maior índice

barras”, pode ocorrer um modo potencial de falha, sendo ele a de risco ( 140), o “Nível de óleo de refrigeração

compra de barras erradas. Isso poderá gerar um efeito de parada de inadequado”, que tem como modo potencial de falha a quebra da

produção, que possui escala de Severidade 5, tendo como causa o serra por superaquecimento e, como consequente efeito, uma

descuido do funcionário, que possui uma Ocorrência de nível 2. parada de produção na operação de corte de matéria-prima.

Para que isso não ocorra, um controle de prevenção é o

treinamento dos funcionários e um controle de detecção é o As demais causas consideradas como principais têm

planejamento do pedido, que possuem escala de Detecção 2. Dessa como ponto em comum a ocorrência de erros humanos. Por

forma, a operação de compra de barras possui um Risco totalizado exemplo, a causa “Uso incorreto do instrumento de medição pelo

em 20, podendo ser considerada uma operação de baixo risco em operador”, com 96, durante a operação “Medir a peça”, tem

relação as demais. O mesmo procedimento foi realizado para as 19 como modo potencial de falha a obtenção de dimensões fora dos

operações identificadas para o processo estudado. limites de tolerância especificados na ordem de fabricação,

ocasionando o corte incorreto do material. Outra causa relacionada

Considerando o conjunto de toda a FMEA, foi possível a recursos humanos é a falta de conhecimento na operação “Corte

verificar que 30% dos modos potenciais de falhas geram paradas da matéria-prima” ( 84), verificada pelo modo potencial de

de produção, o que pode ser crítico para a dinâmica da fábrica, falha da não imersão completa da bomba de refrigeração, tendo

gerando paradas inesperadas. Esses modos são ocasionados como efeito a danificação do equipamento.

principalmente por descuido dos funcionários, operadores e

inspetores, causa que ocorreu 10 vezes na FMEA. Ademais, Para essas causas, foram recomendadas ações de

verificou-se que a maior parte das causas podem ser prevenidas treinamento e auditoria das operações, a fim de atuar conforme o

por meio de treinamento dos funcionários, sendo um plano de ação estabelecido no Manual de Procedimento Operacional dos

A matéria publicada nesse periódico é licenciada sob forma de uma

Licença Creative Commons – Atribuição 4.0 Internacional

TECNO-LÓGICA, Santa Cruz do Sul, v. 24, n. nesp, p. 308-316, jul./dez. 2020 http://creativecommons.org/licenses/by/4.0/

313

equipamentos, já presente na empresa atualmente. Também foram 4 Conclusões

sugeridas ações de valorização dos colaboradores, como oferta de

bonificação aos funcionários com menor número de erros, por O presente estudo atendeu ao objetivo de identificar os

exemplo. A partir disso, verifica-se a importância de um programa modos potenciais de falha no processo de corte de uma

de capacitação efetivo, bem como a aplicação de processos de metalúrgica por meio da FMEA de processo. Para isso, o processo

controle da qualidade. foi estudado em detalhes para identificar os modos, os efeitos e as

causas das falhas para, ao final, calcular os riscos a partir da

As causas priorizadas devido a seu maior índice de risco Severidade, Ocorrência e Detecção, o qual tornou possível a

estão relacionadas a efeitos como parada da produção, corte recomendação de ações para mitigação dos maiores riscos.

incorreto de matéria-prima, danificação de equipamentos,

acidentes de trabalho, retrabalho ou descarte de peças. Para evitá- Um total de 19 modos potenciais de falhas foram

las, é recomendado o monitoramento permanente das variáveis encontrados para o processo de corte, onde delimitou-se 33 efeitos

Severidade, Ocorrência e Detecção, a fim de controlar os Riscos e 33 causas possíveis para os modos de falhas. Além disso, a

do processo e reavaliar a priorização de causas durante e após empresa já contava com controles de detecção, o qual atendiam a

implementação das melhorias, para que novas ações de mitigação 28 efeitos. Ações foram recomendadas para os 6 maiores riscos

de risco possam ser identificadas e aplicadas. resultantes da FMEA, a fim de reduzir ou cessar a ocorrência dos

erros.

A atuação do operador de máquina deve ser ressaltada na

aplicação da ferramenta, visto que ele é quem tem contato rotineiro Além disso, visualizou-se que, uma parcela considerável

com o processo e conhece a fundo os modos potenciais de falha, dos modos potenciais de falhas, podem causar parada de produção,

suas causas e efeitos. Assim, o operador deve auxiliar no o que é bastante crítico para a empresa e que pode levar a diversos

levantamento desses itens para que os resultados sejam validados, problemas para o chão de fábrica. Ademais, a causa mais

através de relatos e observações, para que a ferramenta seja recorrente para os modos de falhas foi o descuido dos funcionários,

atualizada ao longo do tempo. o que indicou uma possível ação de treinamento dos colaboradores

envolvidos na operação de corte.

A FMEA, aplicada ao processo de corte, permite que sua

qualidade se mantenha em melhoria contínua, visto que visa a

proposição e implementação de ações que mitiguem riscos ligados FAILURE MODE AND EFFECTS ANALYSIS (FMEA)

às causas de falhas. Dessa forma, com a diminuição dos índices de APPLIED TO A METALLURGICAL INDUSTRY

Ocorrência, Severidade e Detecção, há a redução da ocorrência de PROCESS

falhas e consequente aumento da confiabilidade do processo.

ABSTRACT: Considering the industrial environment, companies

seek to create competitive advantages over their fellow

A matéria publicada nesse periódico é licenciada sob forma de uma

Licença Creative Commons – Atribuição 4.0 Internacional

TECNO-LÓGICA, Santa Cruz do Sul, v. 24, n. nesp, p. 308-316, jul./dez. 2020 http://creativecommons.org/licenses/by/4.0/

314

enterprises. With this in mind, the production processes should be

[8] NUNES, E. L. Manutenção Centrada em Confiabilidade (MCC): análise da

monitored, in order to identify ways in which they may fail and to implementação em um sistema de manutenção consolidada. 2001. 146 p.

Dissertação (Mestrado em Engenharia de Produção) - Universidade Federal de

establish corrective actions to prevent these failures from Santa Catarina, Florianópolis. 2001.

occurring. The present study aims to identify the potential failure [9] MOUBRAY, J. Manutenção Centrada em Confiabilidade. São Paulo: Aladon

Ltds, 2000, 426 p.

modes of a process in a metallurgical company, through the

[10] LAFRAIA, J. R. B. Manual de Confiabilidade, Mantenabilidade e

application of Failure Mode and Effects Analysis (FMEA). The Disponibilidade. 2. ed. Rio de Janeiro: Qualitymark: Petrobrás, 2001.

process chosen as the object of this study is the cutting of steel

[11] MACHADO, A.; ANDRADE, J.J.O. Emprego da confiabilidade para o

billets, which analysis verified that its main causes of failure are estabelecimento de estratégias de manutenção na indústria metal-mecânica. In:

ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 33., 2013,

related to human errors and about 30% of the potential failure Salvador. Anais... Salvador: ABEPRO, 2013.

modes generate production stops. Considering that, it is suggested [12] BRAILE, N. A.; ANDRADE, J. J. O. Estudo de falhas em equipamentos de

costura industriais utilizando o FMEA e a análise de confiabilidade. In:

the implementation of an effective employee training plan, as well ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 33., 2013,

Salvador. Anais... Salvador: ABEPRO, 2013.

as the execution of quality control procedures, in order to improve

[13] ROSA, L. C.; GARRAFA, M. Análise dos modos de falha e efeitos na

the performance of the industrial process in question. otimização dos fatores de produção no cultivo agrícola: subprocesso colheita da

canola. Gest. Prod., v. 16, n. 1, p. 63-73, 2009.

Keywords: Reliability-Centered Maintenance (RCM). Failure Mode and Effects [14] GOMES, F. V.; MARINHO, M. H. N. Aplicação de FMEA e CEP para

redução de sucata em uma indústria metalúrgica. Revista de Engenharia e Pesquisa

Analysis (FMEA). Metallurgical Industry. Aplicada, v. 4, n. 3, p. 11-23, 2019.

[15] BACHEGA, S. J.; LIMA, A. D. Uso da Análise de Modo e Efeitos de Falha

(FMEA) como apoio à redução do lead time do processo de orçamentação. In:

ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 30., 2010, São

Referências Carlos. Anais... São Carlos: ABEPRO, 2010.

[1] TRALESKI, A. V.; STEPIEN, H; BLAUTH, R. Q. Análise de modos de falha [16] ODLANICKA-POCZOBUTT, M.; KULIŃSKA, E. The application of the

e seus efeitos no processo de produção de mancais. Revista de Gestão Industrial. v. FMEA method to failure analysis in the production process in a selected company

11, n. 02, p. 70 - 86, 2015. of the metallurgical secondary manufacturing industry. In: METAL 2016 –

INTERNATIONAL CONFERENCE ON METALLURGY AND MATERIALS,

[2] FOGLIATTO, F. S.; RIBEIRO, J. L. D. Confiabilidade e manutenção 25., 2016, Brun, República Checa. Anais… Brun, República Checa: ICOM, 2016.

industrial. Rio de Janeiro: Elsevier, 2009.

[17] LUFT et al. FMEA: aplicação no setor de engenharia em uma metalúrgica. In:

[3] SANTOS, L. O. et al. Análise dos modos de falhas e seus efeitos (FMEA): uma SEMANA INTERNACIONAL DAS ENGENHARIAS DA FAHOR, 3., 2013,

avaliação das publicações em periódicos nacionais e internacionais. In: SIMPÓSIO Horizontina. Anais… Horizontina: Faculdade Horizontina, 2013.

DE ENGENHARIA DE PRODUÇÃO DE SERGIPE, 4., 2017, Sergipe.

Anais...Sergipe: UFS, 2017. [18] AGUIAR, D. C.; MELLO, C. H. P. FMEA de Processo: uma proposta de

aplicação baseada nos conceitos da ISO 9001:2000. In: ENCONTRO NACIONAL

[4] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR DE ENGENHARIA DE PRODUÇÃO, 28., 2008, Rio de Janeiro. Anais... Rio de

5462: Confiabilidade e Mantenabilidade. Rio de Janeiro, 1994. 37 p. Janeiro: ABEPRO, 2008.

[5] ZAIONS, D. R. Consolidação da Metodologia de Manutenção Centrada em [19] PANTAZOPOULOS, G.; TSINOPOULOS, G. Process Failure Modes and

Confiabilidade em uma Planta de Celulose e Papel. 2003. 219 p. Dissertação Effects Analysis (PFMEA): A Structured Approach for Quality Improvement in

(Mestrado em Engenharia de Produção) - Universidade Federal do Rio Grande do the Metal Forming Industry. Journal of Failure Analysis and Prevention, [S.I.], v.

Sul, Porto Alegre. 2003. 5, n. 2, p. 5-10, 2005.

[6] SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da produção. 2. [20] ÁLVARES, A. J.; SOUZA, R. Q., FERNANDES, L. P. Análise FMEA Para

ed. São Paulo: Atlas, 2002. Aplicação da Metodologia de Manutenção Centrada em Confiabilidade: Estudo de

Caso em Turbinas Hidráulicas. In: CAIP - CONGRESSO INTERAMERICANO

[7] FÉLIX, J. C. et al. Proposição de melhorias em segurança por meio da aplicação DE COMPUTAÇÃO APLICADA À INDÚSTRIA DE PROCESSOS, 8., 2007,

do FMEA: um estudo de caso em uma empresa do setor ferroviário. Tecno-Lógica, Assunção, Paraguai. Anais… Assunção, Paraguai: CAIP, 2007.

v. 22, n. 2, p. 147-156, 2018.

A matéria publicada nesse periódico é licenciada sob forma de uma

Licença Creative Commons – Atribuição 4.0 Internacional

TECNO-LÓGICA, Santa Cruz do Sul, v. 24, n. nesp, p. 308-316, jul./dez. 2020 http://creativecommons.org/licenses/by/4.0/

315

[21] FERNANDES, C. E. N.; MATSUOKA, J. V.; COSTA, E. S. Avaliação do

sistema de gestão de qualidade utilizando o MCC – Manutenção Centrada na

Confiabilidade na análise de falhas da construção civil. GETEC, v. 7, n. 19, p. 72-

92, 2018.

[22] LEÃO, N. S. M. S; ANDRADE, J. J. O. Aplicação da FMEA e análise de

falhas em um equipamento de trafilagem para estabelecimento de estratégias de

manutenção: estudo de caso. Revista Espacios, v. 36, n. 8, p. 1, 2015.

[23] SILVA, F. G.; ANDRADE, J. J. O. Análise de falhas de equipamentos da

indústria metal-mecânica como subsídio para estabelecimento de atividades de

manutenção. Revista Espacios, v. 37, n. 12, p. 17, 2016.

A matéria publicada nesse periódico é licenciada sob forma de uma

Licença Creative Commons – Atribuição 4.0 Internacional

TECNO-LÓGICA, Santa Cruz do Sul, v. 24, n. nesp, p. 308-316, jul./dez. 2020 http://creativecommons.org/licenses/by/4.0/

316

Você também pode gostar

- Importância da criticidade de equipamentos na gestão da manutençãoDocumento8 páginasImportância da criticidade de equipamentos na gestão da manutençãoLucas ÁtilaAinda não há avaliações

- Maximizando a disponibilidade de equipamentos com FMEADocumento7 páginasMaximizando a disponibilidade de equipamentos com FMEAJúlia GouveiaAinda não há avaliações

- Usinagem, Torno Convencional, Uma Aplicação Do Fmea No Laboratório Mecânico Do UgbDocumento3 páginasUsinagem, Torno Convencional, Uma Aplicação Do Fmea No Laboratório Mecânico Do Ugbpaulo11dAinda não há avaliações

- Redução das horas com a manutenção corretiva dos motores diesel a partir de avaliação da confiabilidade: uma pesquisa-ação no ramo de mineraçãoNo EverandRedução das horas com a manutenção corretiva dos motores diesel a partir de avaliação da confiabilidade: uma pesquisa-ação no ramo de mineraçãoAinda não há avaliações

- Inspeção Baseada em Risco Aplicada a Equipamentos Estáticos: uma aplicação práticaNo EverandInspeção Baseada em Risco Aplicada a Equipamentos Estáticos: uma aplicação práticaNota: 5 de 5 estrelas5/5 (1)

- TN Sto 226 321 29178Documento10 páginasTN Sto 226 321 29178Roni Neon Sousa FreireAinda não há avaliações

- TCC FINAL - Equipe 1-Bruno Moreira - Revisado Orientador 29-11-2022Documento23 páginasTCC FINAL - Equipe 1-Bruno Moreira - Revisado Orientador 29-11-2022Gabriel BarbosaAinda não há avaliações

- Trabalho de Conclusao de Curso Aplicacao Do Metodo Fmea em Uma Industria de Massas Alimenticias Oliveira Jose Valber Vicente deDocumento18 páginasTrabalho de Conclusao de Curso Aplicacao Do Metodo Fmea em Uma Industria de Massas Alimenticias Oliveira Jose Valber Vicente dewanderson cintraAinda não há avaliações

- Artigo 586ac29c ArquivoDocumento4 páginasArtigo 586ac29c ArquivoFelipe NardelliAinda não há avaliações

- Fatores que influenciam na gestão da manutenção de empresa de TV a caboDocumento21 páginasFatores que influenciam na gestão da manutenção de empresa de TV a caboAnonymous wVcSUm6oAinda não há avaliações

- Aplicação Do Fmea em Uma Empresa de Derivados de Milho de Pequeno PorteDocumento12 páginasAplicação Do Fmea em Uma Empresa de Derivados de Milho de Pequeno PorteFabio Almeida JrAinda não há avaliações

- 116756Documento17 páginas116756luizadeassis2Ainda não há avaliações

- Tcc1-Estudo de Caso de Melhoria de Manutenção Com PlanejamentoDocumento4 páginasTcc1-Estudo de Caso de Melhoria de Manutenção Com PlanejamentoLEANDRO GARCIA ARANTESAinda não há avaliações

- TCC - Glaidson Silva - Pós-Graduação - Eng Man IndDocumento23 páginasTCC - Glaidson Silva - Pós-Graduação - Eng Man IndGlaidsonAinda não há avaliações

- ManutençãoDocumento24 páginasManutençãoMaria AntôniaAinda não há avaliações

- Gerenciamento e Controle Da ManutençãoDocumento31 páginasGerenciamento e Controle Da ManutençãoTiago ForattoAinda não há avaliações

- Pré Projeto - Matheus de Carvalho (Final)Documento8 páginasPré Projeto - Matheus de Carvalho (Final)Matheus AlvesAinda não há avaliações

- administrador,+1123-Arquivo+do+artigo+em+formato+DOCX-4634-1-15-20210530Documento9 páginasadministrador,+1123-Arquivo+do+artigo+em+formato+DOCX-4634-1-15-20210530Shiryu DragonAinda não há avaliações

- Gestão de riscos na manutenção industrialDocumento17 páginasGestão de riscos na manutenção industrialHelry CampregherAinda não há avaliações

- Thaisa - Manutencao - Preditiva - Empresa - ADocumento5 páginasThaisa - Manutencao - Preditiva - Empresa - AMauricio NunesAinda não há avaliações

- Análise FMEADocumento9 páginasAnálise FMEAMarjorye AriadneAinda não há avaliações

- Luciano BertelliDocumento28 páginasLuciano BertelliVinicius Teixeira CostaAinda não há avaliações

- Modelo TCC PECEGE SusanaDocumento14 páginasModelo TCC PECEGE SusanaGustavoAinda não há avaliações

- PDCADocumento12 páginasPDCAgeov1977Ainda não há avaliações

- FMEA Aplicacao No SetorDocumento10 páginasFMEA Aplicacao No Setorandrefs7Ainda não há avaliações

- Implantação Do TPM e Estudo de Caso Revista EspaciosDocumento21 páginasImplantação Do TPM e Estudo de Caso Revista EspaciosanapaulabaraujoAinda não há avaliações

- FMEA como Ferramenta de Prevenção da QualidadeDocumento10 páginasFMEA como Ferramenta de Prevenção da QualidadeDaniel Jorge Da SilvaAinda não há avaliações

- Manutenção Centrda Da Confiabilidade PDFDocumento5 páginasManutenção Centrda Da Confiabilidade PDFmnppok100% (1)

- Planejamento de manutenção em empresa têxtilDocumento12 páginasPlanejamento de manutenção em empresa têxtilGessen Souza TeixeiraAinda não há avaliações

- PB - PPGEPS - M - MUNARO, Andre Felipe - 2018Documento82 páginasPB - PPGEPS - M - MUNARO, Andre Felipe - 2018Alexsandro Da Silva Fernandes JuniorAinda não há avaliações

- FMEA Estudo de Caso PDFDocumento11 páginasFMEA Estudo de Caso PDFElvio JungesAinda não há avaliações

- Estudo de caso RCM indústria bebidasDocumento23 páginasEstudo de caso RCM indústria bebidasThiago AnícioAinda não há avaliações

- Projeto TCC Ultima VersãoDocumento24 páginasProjeto TCC Ultima VersãoEduardo StachelskiAinda não há avaliações

- Aplicacao Da Ferramenta de Ma Centerlining em Uma Maquina de Envase de Bebidas em PoDocumento15 páginasAplicacao Da Ferramenta de Ma Centerlining em Uma Maquina de Envase de Bebidas em PoFernando CandidoAinda não há avaliações

- Modelo otimiza periodicidade manutençãoDocumento12 páginasModelo otimiza periodicidade manutençãopriscila_sportAinda não há avaliações

- Artigo Revista Cerâmica IndustrialDocumento7 páginasArtigo Revista Cerâmica IndustrialglendajpAinda não há avaliações

- Artigo PCMDocumento11 páginasArtigo PCMLucas FerreiraAinda não há avaliações

- TCC JoãoDocumento21 páginasTCC Joãoeve.kellyAinda não há avaliações

- Eng. de ManutençãoDocumento11 páginasEng. de ManutençãoMauricio Gonçalves FernandesAinda não há avaliações

- Trabalho de Fmea 1Documento18 páginasTrabalho de Fmea 1Daniel Jorge Da SilvaAinda não há avaliações

- Atigo Lean Mant XXIV SIMPEP 2017Documento14 páginasAtigo Lean Mant XXIV SIMPEP 2017Lucas SilveiraAinda não há avaliações

- Gestão por Competências: pesquisa com abordagem Design Science - proposta de um framework para implantar e gerir um sistema de competênciasNo EverandGestão por Competências: pesquisa com abordagem Design Science - proposta de um framework para implantar e gerir um sistema de competênciasAinda não há avaliações

- Manual Modelo de Organização Da ManutençãoDocumento22 páginasManual Modelo de Organização Da ManutençãoThiago LouraAinda não há avaliações

- Aplicação de FMEA para estratégias de manutenção em sistemas de controleDocumento14 páginasAplicação de FMEA para estratégias de manutenção em sistemas de controlepaulo11dAinda não há avaliações

- TCC Utilização Do MS Project em Parada de Manutenção - Rodrigo LimaDocumento25 páginasTCC Utilização Do MS Project em Parada de Manutenção - Rodrigo LimaFernando SouzaAinda não há avaliações

- Apostila TQPDocumento39 páginasApostila TQPmsmauriciosantosAinda não há avaliações

- RCM application to improve reliability and maintenance of pulp pressesDocumento36 páginasRCM application to improve reliability and maintenance of pulp pressesDaniel HananiasAinda não há avaliações

- Manutenção industrial e competitividadeDocumento64 páginasManutenção industrial e competitividadeMaximiliano PortoAinda não há avaliações

- Análise planos manutenção equipamentos medição empresa petroquímicaDocumento15 páginasAnálise planos manutenção equipamentos medição empresa petroquímicaRafael SchneweissAinda não há avaliações

- TCC Fabiana - Revisão 10-05-2023 SílviaDocumento31 páginasTCC Fabiana - Revisão 10-05-2023 Sílviacaiobeloreis1997Ainda não há avaliações

- Tayner Suzano de Freitas Plagio 5%Documento29 páginasTayner Suzano de Freitas Plagio 5%AtaideAinda não há avaliações

- Confiabilidade e Métodos de Predição Da Confiabilidade - OKDocumento29 páginasConfiabilidade e Métodos de Predição Da Confiabilidade - OKkfbovoAinda não há avaliações

- Pré - ProjetoDocumento11 páginasPré - ProjetoThiagoamaral AmaralAinda não há avaliações

- Controle de Qualidade - ExerciciosDocumento3 páginasControle de Qualidade - ExerciciosGiovanni MilliAinda não há avaliações

- Trabalho Conclusão de Curso Engenharia Mecânica TCC..Documento21 páginasTrabalho Conclusão de Curso Engenharia Mecânica TCC..Bruno SouzaAinda não há avaliações

- 5 Proposta de Implantação de Manutenção Preventiva em Um Centro de Usinagem Vertical Um Estudo de CasoDocumento27 páginas5 Proposta de Implantação de Manutenção Preventiva em Um Centro de Usinagem Vertical Um Estudo de Casohjdsofp]aAinda não há avaliações

- Bruno Castro Tavares Atividade DefesaDocumento28 páginasBruno Castro Tavares Atividade Defesaheliomartins48Ainda não há avaliações

- Redução de custos de manutenção com ferramentas de previsibilidadeDocumento20 páginasRedução de custos de manutenção com ferramentas de previsibilidadeDenilson MarinhoAinda não há avaliações

- Low cost home automation using IoT principlesDocumento50 páginasLow cost home automation using IoT principlespaulo11dAinda não há avaliações

- FISPQ adesivo plexus MA 8110Documento15 páginasFISPQ adesivo plexus MA 8110paulo11dAinda não há avaliações

- MBA em Internet Das Coisas - Internet of Things e A Indústria 4.0Documento14 páginasMBA em Internet Das Coisas - Internet of Things e A Indústria 4.0paulo11dAinda não há avaliações

- Fontes de Alimentação Vol 2Documento1 páginaFontes de Alimentação Vol 2paulo11dAinda não há avaliações

- Projeto de Amplificador de Baixo Ruído para Comunicação Através Da TerraDocumento138 páginasProjeto de Amplificador de Baixo Ruído para Comunicação Através Da Terrapaulo11dAinda não há avaliações

- Enegep2003 TR1005 051Documento8 páginasEnegep2003 TR1005 051paulo11dAinda não há avaliações

- Aula 1 - IntroducaDocumento23 páginasAula 1 - Introducapaulo11dAinda não há avaliações

- Aplicação de FMEA para estratégias de manutenção em sistemas de controleDocumento14 páginasAplicação de FMEA para estratégias de manutenção em sistemas de controlepaulo11dAinda não há avaliações

- DM SergioFonseca 2024Documento111 páginasDM SergioFonseca 2024paulo11dAinda não há avaliações

- Admin, ART BJD 097 JunDocumento16 páginasAdmin, ART BJD 097 Junpaulo11dAinda não há avaliações

- LD Coema2023Documento59 páginasLD Coema2023paulo11dAinda não há avaliações

- Manual instalação nobreakDocumento7 páginasManual instalação nobreakCarlosAinda não há avaliações

- Atividades Com RespostasDocumento6 páginasAtividades Com RespostasMônica MariaAinda não há avaliações

- Checklist comissionamento 40Documento14 páginasChecklist comissionamento 40fbs1984Ainda não há avaliações

- 1.2 Lista de exercícios com gabaritoDocumento3 páginas1.2 Lista de exercícios com gabaritoYuri BispoAinda não há avaliações

- Instalar sensor estacionamento 40Documento5 páginasInstalar sensor estacionamento 40Cezar MachadoAinda não há avaliações

- Relatório Liquidez e PlasticidadeDocumento8 páginasRelatório Liquidez e PlasticidadeVitória LimaAinda não há avaliações

- Apostila Sigmatron - FordDocumento44 páginasApostila Sigmatron - FordArg Dosmil100% (2)

- A Importncia Da Escrita Atividade Produo Textual 22.07.2022Documento2 páginasA Importncia Da Escrita Atividade Produo Textual 22.07.2022JONATHA BERNARDOAinda não há avaliações

- Cores Terciárias FormadasDocumento2 páginasCores Terciárias FormadasAndrea Amaral50% (2)

- Modelo de Briefing para EventosDocumento5 páginasModelo de Briefing para EventosRomualdo AragãoAinda não há avaliações

- Lei 9418 2019 Vitoria Es Inspeção PredialDocumento6 páginasLei 9418 2019 Vitoria Es Inspeção PredialJosemar FilhoAinda não há avaliações

- OmniStudio Documentation TraduzidoDocumento871 páginasOmniStudio Documentation TraduzidorafaAinda não há avaliações

- Extensor MODULADO de Controle Remoto ALLSAT por R$75,90Documento4 páginasExtensor MODULADO de Controle Remoto ALLSAT por R$75,90Eddie TechAinda não há avaliações

- FLUL DAI Manual ProcedimentosDocumento51 páginasFLUL DAI Manual ProcedimentosLetras ConvidaAinda não há avaliações

- A-PDF Text Replace DEMODocumento103 páginasA-PDF Text Replace DEMOErica AraujoAinda não há avaliações

- Rocketseat Explorer - Nível 01Documento4 páginasRocketseat Explorer - Nível 01naturally videosAinda não há avaliações

- Tablet User Manual: Getting Started with Features and FunctionsDocumento72 páginasTablet User Manual: Getting Started with Features and FunctionsP Orriba Jessy CleuAinda não há avaliações

- Legenda condutos estacionamentoDocumento1 páginaLegenda condutos estacionamentoElen rossoAinda não há avaliações

- QR CodeDocumento116 páginasQR CodeJoaquim DiasAinda não há avaliações

- Circuitos lógicos flip-flops e contadoresDocumento5 páginasCircuitos lógicos flip-flops e contadoresMarcos CampeloAinda não há avaliações

- Coagril 2010 PulvDocumento78 páginasCoagril 2010 PulvEduardo Portezan PimentelAinda não há avaliações

- Contrato de Associação entre Corretor e ImobiliáriaDocumento4 páginasContrato de Associação entre Corretor e ImobiliáriaFernanda LimaAinda não há avaliações

- Aula 10 - Calibração de PosicionadorDocumento14 páginasAula 10 - Calibração de PosicionadorRafael Porcelles BonilhaAinda não há avaliações

- Plano de ação corretiva modeloDocumento4 páginasPlano de ação corretiva modeloSatya Franquilin Dos SantosAinda não há avaliações

- Piratas Do Vale Do Silício - RespostasDocumento4 páginasPiratas Do Vale Do Silício - RespostasAndréTenórioAinda não há avaliações

- Atividade avaliativa sobre atendimento e procedimentos aeroportuáriosDocumento2 páginasAtividade avaliativa sobre atendimento e procedimentos aeroportuáriosMarcia AlvesAinda não há avaliações

- Segunda Via Fatura 164008561502Documento3 páginasSegunda Via Fatura 164008561502Vitor PatrickAinda não há avaliações

- Gestão da Qualidade Questionário Módulo IVDocumento4 páginasGestão da Qualidade Questionário Módulo IVmacedoAinda não há avaliações

- Atividade 3 Modulo BDocumento5 páginasAtividade 3 Modulo BIgor Silva goulart100% (1)

- Programmig Esp8266-Based Wireless Syste in MicroPython - En.ptDocumento51 páginasProgrammig Esp8266-Based Wireless Syste in MicroPython - En.ptEriton NevesAinda não há avaliações