Escolar Documentos

Profissional Documentos

Cultura Documentos

ExemplosPGsPOPs Mergedv01

Enviado por

Américo TimbóTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

ExemplosPGsPOPs Mergedv01

Enviado por

Américo TimbóDireitos autorais:

Formatos disponíveis

PGRLL 06

RODAS LL Fabricação de Rodas Pág.: 1 de 2

Revisão 01

SUMÁRIO

1 - Objetivo

2 –Abrangência

3 –Documentos de referência

4 - Definições

5 - Responsabilidade

6 – Descrição do Processo

7 – Monitoramento

8 – Registros

9 – Mapeamento do Processo

10 – Controle de Alterações

Anexos

1. OBJETIVO

Este procedimento gerencial estabelece as boas práticas de fabricação de rodas de liga leve.

2. ABRANGÊNCIA

Se aplica na fabricação de rodas esportivas dos tipos, Jade, Safira, Opala e Pérola.

3. DOCUMENTOS DE REFERÊNCIA

Manual do Fornecedor GM e normas automotivas TS 16949.

4. DEFINIÇÕES

Rodas de liga: São aquelas fabricadas com uma mistura de componentes menos pesados do

que o aço, como alumínio, silício e estrôncio.

5. RESPONSABILIDADE

Compete ao Chefe da Produção elaborar e manter este procedimento e a Gerência da

Produção aprová-lo.

6. DESCRIÇÃO DO PROCESSO

6.1 Fusão: O operador de forno carrega o forno e executa a fusão da liga conforme POP 02

“Fusão da Liga”.

6.2 Fundição: O operador de coquilha prepara o molde e opera o forno de baixa pressão

conforme POP 01 “Fundição da Roda”.

Data: 12/05/21 (assinatura) Data: 18/06/21 (assinatura)

Elaboração: Chefe da Produção Aprovação: Gerente da Produção

Este documento é de uso exclusivo da Rodas LL. É proibida sua reprodução.

PGRLL 06

RODAS LL Fabricação de Rodas Pág.: 2 de 2

Revisão 01

6.3 Inspeção Raio X é realizada pelo Inspetor da Qualidade conforme plano de inspeção no

anexo 01.

6.4 Usinagem...

6.5 Pintura...

6.6 Acabamento...

7. MONITORAMENTO

Desempenho PPM (partes por milhão) na inspeção final.

8. REGISTROS

- Plano de Inspeção no Raio X (REG 6.1)

- Registro de Inspeção Final (REG 6.2)

9. FLUXOGRAMA

10. CONTROLE DE ALTERAÇÕES

01 12/05/21 Inclusão do Plano Inspeção para o Raio X

00 18/03/20 Aprovação e Implementação

Revisão Data Alteração

Anexo 01: Plano de Inspeção

Este documento é de uso exclusivo da Rodas LL. É proibida sua reprodução.

1

Nº: PG-P&C-ENG-001

PROCEDIMENTO GERENCIAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 1/2

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

SUMÁRIO

1 OBJETIVO

O presente procedimento gerencial tem por objetivo descrever, de modo sucinto, os serviços a serem

executados pelo SERVIÇO DE MANUTENÇÃO DA DISTRIBUIDORA DE COMBUSTIVEIS PIMENTA,

para manutenção de pintura da tubulações de Distribuição de Óleo Diesel S-10 no Terminal de

Fortaleza -, de propriedade da Distribuidora Pimenta na Avenida Perimetral José Saboia, 500, no

município de Fortaleza, no estado do Ceará.

2 RESPONSABILIDADE

Ficara sob responsabilidade do gerente de manutenção industrial o cumprimento por parte

da equipe de pintura de toda e qualquer especificação deste procedimento gerencial e

operacional aqui citado.

3 SERVIÇOS DE PINTURA

3.1 Pintura de Tubulações

Todas as tubulações de Desel S-10 instaladas dentro da unidade da Distribuidora Pimenta deverá

passar anualmente por pintura completa incluindo seus acessórios e conexões (Válvulas, curvas etc)

deverão ser pintadas de acordo com o Procedimento operacional PE-P&C-ENG-010.

4 FORNECIMENTO DE MATERIAIS E CONSUMÍVEIS DE PINTURA

Ficara sob a responsabilidade do almoxarifado o fornecimento de todo e qualquer material e

consumível de pintura que se faça necessário a realização do serviço de pinturas das

tubulações de Diesel S-10, sendo os mesmos solicitados através do sistema SAP com pelo

menos 24 horas de antecedência.

5 OBSERVAÇÕES GERAIS DE RESPONSABILIDADE

Todo, acessório, equipamentos e instrumentos removidos devido a qualquer modificação , deverão

ser entregues ao gerente de manutenção industrial.

Deverá ser realizado um levantamento prévio por parte da equipe de pintura de todo o material e

consumíveis que serão utilizados no serviço de manutenção.

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PG-P&C-ENG-001

PROCEDIMENTO GERENCIAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 2/2

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

O Técnico de Segurança, o Encarregado e/ou Supervisor deverão ficar em tempo integral durante

todo o serviço com a equipe de pintura

A equipe de pintura deve considerar como fato relevante que todos os serviços serão executados em

área em operação, portanto sujeita a Permissão de Trabalho..

Os serviços em altura dentro devem ser providos de andaime com estrutura metálica tubular, ,

seguindo as normas NBR-6494, adotando sempre os critérios mais restritivos.

Todo o serviço depintura devera ser acompanhado por profissional de qualidade devidamente

certificado com curso de inspeção de pintura N1 do Senai - CE

6 REQUISITOS DE SAÚDE, SEGURANÇA E MEIO AMBIENTE

A equipe de pintura deverá efetuar o planejamento para a execução dos serviços, bem como o

dimensionamento e alocação de recursos levando em conta os requisitos constantes das Exigências de

Segurança, Meio Ambiente e Saúde (SMS) para e do Conjunto de Requisitos de Segurança, Meio

Ambiente e Saúde par, apresentando os documentos aplicáveis para aprovação da Fiscalização da BR,

antes do início dos serviços.

É responsabilidade do coordenador de manutenção e técnico de segurança promover o treinamento de

seu pessoal, nos aspectos relacionados e, em especial, quanto a:

Uso de uniformes, EPCs e EPIs;

Trabalho em altura;

Hábitos de higiene;

Eliminação de atos inseguros;

Procedimentos para segregação de resíduos, através de uso correto dos coletores;

Não permitir agressões ao meio ambiente, bem como à integridade física de equipamentos,

instalações e pessoas;

Cumprimento das normas, procedimentos e regulamentos em vigor nas Unidades

Operacionais.

7 QUALIFICAÇÃO

Os profissionais da equipe de pintura deverão ser devidamente certificados com curso de

pintura industrial N1 do Senai-CE

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PG-P&C-ENG-001

PROCEDIMENTO GERENCIAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 3/2

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PG-P&C-ENG-001

PROCEDIMENTO GERENCIAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 4/2

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 1 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

SUMÁRIO

1. OBJETIVO

2. DOCUMENTOS DE REFERÊNCIA

3. RESPONSABILIDADES

4. DEFINIÇÕES

5. RECEBIMENTO DE TINTA

6. RECEBIMENTO DE ABRASIVOS

7. ARMAZENAMENTO DE TINTAS, SOLVENTES E ABRASIVOS

8. REPARO DA SUPERFÍCIE PARA PINTURA

9. MISTURA E HOMOGENEIZAÇAO DAS TINTAS

10. APLICAÇÃO DE TINTAS

11. PROCESSO DE APLICAÇÃO

12. CONDIÇÕES GERAIS

13. ESQUEMA DE PINTURA PARA TUBULAÇÕES TERRESTRES

14. ESQUEMA DE PINTURA PARA ESTRUTURAS METÁLICAS

15. CORES

16. RETOQUES

17. INSPEÇÕES E ENSAIOS

18. CRITÉRIOS DE ACEITAÇÃO E REJEIÇÃO

19. SEGURANÇA

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 2 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

1.0 OBJETIVO:

Este procedimento estabelece os pré requisitos a serem observados no acompanhamento da

aplicação, inspeção e testes, a serem realizados durante o preparo de superfície e aplicação de

tintas para a obra de Manutenção por pintura das tubulações de Diesel S-10 na unidade da

Distribuidora de Combustíveis Pimenta Unidade Fortaleza - CE.

2.0 DOCUMENTOS DE REFERÊNCIA:

Procedimento Gerencial PG-3010.66-1200-955-VEI-156

3.0 – RESPONSABILIDADES

3.1 Do coordenador de Manutenção:

Providenciar os recursos materiais e humanos necessários à execução dos serviços.

Coordenar a execução dos serviços.

Providenciar soluções técnicas e administrativas.

3.2 Dos supervisores e encarregados:

Executar os serviços conforme procedimentos específicos.

Exigir a utilização dos EPI´s necessários à execução dos serviços.

Solicitar ao controle de qualidade as verificações necessárias.

Aguardar o ponto de espera de cada etapa dos serviços.

3.3 Do controle de qualidade:

Realizar as verificações necessárias, objetivando o controle do processo de pintura em todas

as suas etapas de execução (recebimento, tratamento de superfície e pintura).

Identificar e comunicar aos supervisores e encarregados, os resultados das inspeções

realizadas.

Elaborar os registros da qualidade aplicáveis, bem como os relatórios de não conformidades,

onde o inspetor de pintura nível I / nível II, devem definir em conjunto com os supervisores,

gerentes e fiscalização as ações corretivas e preventivas, se necessário.

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 3 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

4.0 – DEFINIÇÕES:

4.1. LIMPEZA MANUAL:

Procedimento de compreendem o emprego manual de escovas, espátulas, lixas, martelos,

raspadores, picadores, outras ferramentas manuais de impacto ou a combinação das mesmas. É

exigida a remoção de carepas, óxidos, ferrugens e tintas antigas soltas, bem como outros

contaminantes prejudiciais a pintura. Não se espera, porém, que toda a carepa, óxido, ferrugem e

tintas antigas sejam removidas por este processo, É aceitável a permanência de pintura firmemente

aderida.

4.2. LIMPEZA MECÂNICA:

Procedimento de compreendem o emprego de ferramentas elétricas ou pneumáticas, escovas de copo

rotativas, lixadeiras ou esmerilhadeiras rotativas, pistoletes de agulha ou outra ferramenta de impacto

ou rotativo, ou ainda a combinação das mesmas. É exigida a remoção de placas de ferrugem,

ferrugem e tintas antigas soltas, bem como outros contaminantes prejudiciais a pintura. Não se

espera, porém, que toda a carepa de laminação, óxido, ferrugem e tintas antigas sejam removidas por

este processo, É aceitável a permanência de pintura firmemente aderida.

4.3. JATEAMENTE ABRASIVO:

Método de preparo das superfícies de aço para pintura, através de jateamento com abrasivos, impelidos

por meio de ar comprimido através de bicos aplicadores.

4.4. GRAUS DE INTEMPERISMO E DE PREPARAÇÃO:

Os graus de intemperismo e preparação de superfícies não pintadas, estão reproduzidos na norma

ISO 8505.1, por meio de uma série de padrões fotográficos. No caso de superfícies pintadas, em

função dos graus de intemperismo e da presença de falhas no aço pintado, a norma ASTM D 610 as

classifica coerentemente com o item 4.6.

4.4.1. Graus de intemperismo de superfícies laminadas de aço sem pintura, conforme norma

ISO 8505.1:

Grau A – Superfície de aço completamente coberta de carepa de laminação intacta e com pouca ou

nenhuma corrosão.

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 4 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

Grau B – Superfície de aço com princípio de corrosão e de qual a carepa de laminação tenha

começado a desagregar.

Grau C – Superfície de aço da qual a carepa de laminação tenha sido eliminada pela corrosão ou

possa retirada por meio de raspagem e que apresente pequenos alvéolos.

Grau D – Superfície de aço da qual a carepa de laminação tenha sido eliminada pela corrosão e que

apresente corrosão alveolar de severa intensidade.

4.4.2. Graus de preparação de superfícies de aço conforme norma ISO 8505.1:

Grau St 2 – Superfície de aço completamente raspada com raspador ou metal duro e escovada

manual ou mecanicamente com escova de aço, esmerilhamento etc. O tratamento deve remover a

carepa de laminação solta, a ferrugem e qualquer material. A superfície deve ser limpa imediatamente,

com aspirador, ar seco e comprimido ou escova de pelo. O aspecto deve corresponder as gravuras

com designação St 2. Esta limpeza não se aplica a superfícies com Grau A de intemperismo original.

Para as demais, os padrões de limpeza são: BSt 2, CSt 2 e DSt 2.

Grau St 3 – Superfície de aço completamente raspada com raspador ou metal duro e escovada

manual ou mecanicamente com escova de aço, esmerilhamento, mais de maneira muito mais

minuciosa. A superfície deve ser tratada com em St 2, mais de maneira muito mais rigorosa. Depois

da remoção do pó, a superfície deve apresentar brilho metálico claro. O aspecto deve corresponder as

gravuras com designação St 3. Esta limpeza não se aplicam as superfícies com Grau A de

intemperismo original. Para as demais, os padrões de limpeza são: BSt 2, CSt 2 e DSt 2.

4.4.3. Graus de intemperismo de superfícies de aço pintura, conforme norma ASTM D 610:

Grau 8 – Pintura existente quase intacta.

Grau 6 – Pintura de acabamento calcinada, podendo apresentar tinta de fundo exposta. É admissível

leve empolamento ou manchamento após o tratamento das manchas. Menos de 1% da área deve se

encontrar por corrosão, esfolamento ou tinta solta.

Grau 4 – Pintura totalmente calcinada, empolada ou com manchas de oxidação, tendo até 10% de sua

superfície com corrosão, bolhas de oxidação, tinta solta e pequena incidência de “pits” (corrosão

puntiforme).

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 5 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

Grau 2 – Pintura totalmente calcinada, empolada ou com manchas de oxidação, tendo até 33% de sua

superfície com corrosão, bolhas de oxidação, tinta solta e pequena incidência de “pits” (corrosão

puntiforme).

Grau 0 – Intensa presença de corrosão, tinta sem aderência e formação severa de corrosão por “pits”

e alvéolos.

4.4.4. Graus de preparação de superfícies de aço por meio de jateamento abrasivo seco

conforme as normas ISO 8505-1 e ISO 8504-2:

Grau Sa 1 – Jateamento abrasivo legeiro. A carepa de laminação solta, a ferrugem e material

estranho não aderente devem ser removidos. A superfície deve ser limpa imediatamente com

aspirador, ar comprimido limpo e seco ou escova limpa. A aparência final deve corresponder as

gravuras com designação Sa 1. Esta limpeza não se aplicam as superfícies com Grau A de

intemperismo original. Para as demais, os padrões de limpeza são: BSa 1, CSa 1 e DSa 1.

Grau Sa 2 – Jateamento abrasivo comercial. Quase toda carepa de laminação, a ferrugem e material

estranho não aderente devem ser removidos. A superfície deve ser limpa imediatamente com

aspirador, ar comprimido limpo e seco ou escova limpa. A superfície deve apresentar coloração

acizentada e corresponder em aparência as gravuras com designação Sa 2. Esta limpeza não se

aplicam as superfícies com Grau A de intemperismo original. Para as demais, os padrões de limpeza

são: BSa 2, CSa 2 e DSa 2.

Grau Sa 2 1/2 – Jateamento abrasivo ao metal quase branco. Quase toda carepa de laminação, a

ferrugem e material estranho não aderente devem ser removidos de maneira tão perfeita que seus

vestígios apareçam somente como manchas tênues ou estrias. A superfície deve ser limpa

imediatamente com aspirador, ar comprimido limpo e seco ou escova limpa. A superfície deve

apresentar aspecto correspondente as gravuras com designação Sa 2 1/2. Os padrões de limpeza

são: ASa 2 ½, BSa 2 ½, CSa 2 ½ , e DSa 2 ½ .

Grau Sa 3 – Jateamento abrasivo ao metal branco. Quase toda carepa de laminação, a ferrugem e

material estranho não aderente devem ser totalmente removidos. A superfície deve ser limpa

imediatamente com aspirador, ar comprimido limpo e seco ou escova limpa. A superfície deve

apresentar coloração metálica uniforme, e aspecto correspondente as gravuras com designação Sa 3.

Os padrões de limpeza são: ASa 3, BSa 3, CSa 3 , e DSa 3.

5.0 – RECEBIMENTO DE TINTAS:

a. Recebimento de tintas, solventes, diluentes e abrasivos.

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 6 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

As inspeções devem ser realizadas por inspetores certificados conforme curso de aperfeiçoamento do

SENAI-CE. O procedimento para inspeção deve ser seguido na inspeção visual qualitativa e

quantitativa de recipientes fechados tais como lata, baldes, tambores, garrafões, frascos e caixas.

b. Plano de amostragem (lote)

Para fins deste procedimento, um lote de fornecimento consiste de todos os recipientes de um só tipo,

capacidade e conteúdo apresentado para inspeção, entregue de uma só vez, e pertencente a uma

mesma batelada de fabricação.

A amostragem deve ser executada, considerada:

Lotes de até 25 unidades – 100% de amostragem.

Lotes de 26 a 50 unidades

Amostragem simples

Nivel geral de inspeção II

Nível de qualidade aceitável: 2,5

Lotes acima de 50 unidades

Amostragem dupla

Nivel geral de inspeção II

Nível de qualidade aceitável: 2,5

c. Amostragem simples

Amostragem feita de uma só vez e definitiva para aceitação ou rejeição do lote.

d. Amostragem dupla

Amostragem a ser feita em duas etapas, podendo o lote ser aceito, rejeitado ou submetido à segunda

amostragem, de acordo com o resultado da inspeção realizada na primeira amostragem.

e. Retirada da amostra

De cada lote, devem ser retirados ao acaso, distribuídos por todo lote, amostras consistindo de um

número determinado de recipientes, de acordo com a faixa a que corresponde o tamanho do lote

conforme tabela abaixo:

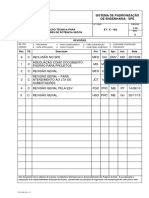

Tamanho do Tipo da Tamanho da Número de Número de

Amostra

lote amostra amostra aceitação rejeição

Até 25 Simples - 100% - -

26 - 50 Dupla Única 5 0 1

51 - 150 Dupla 1ª. 13 0 2

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 7 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

2ª. 13 1 2

1ª. 20 0 3

151 - 280 Dupla

2ª. 20 3 4

1ª. 32 1 4

281 - 500 Dupla

2ª. 32 4 5

1ª. 50 2 5

501 - 1200 Dupla

2ª. 50 6 7

1ª. 80 3 7

1201 - 3200 Dupla

2ª. 80 8 9

1ª. 125 5 9

3201 - 10000 Dupla

2ª. 125 12 13

1ª. 200 7 11

10001 - 50000 Dupla

2ª. 200 18 19

Notas: Na coluna “Tamanho da amostra”, os números referem-se aos tamanhos individuais da 1 e a

da 2 amostra. A amostra total corresponde à soma dos dois valores.

Nas colunas “Numero de aceitação e Número de rejeição” os valores para as duas amostras

correspondem a soma de defeitos da primeira com os da segunda amostra.

f. Exame da amostra

Os recipientes amostrados devem ser examinados para verificação de qualquer defeito, tais como:

Deficiência e/ou excesso de enchimento: A verificação deste defeito deve ser feita pela

pesagem e dedução de peso do recipiente ou tara. (Ver nota 1). Nos casos que a unidade de

compra for a unidade de volume, deve-se levar em conta o peso específico do material (Ver

nota 2).

Nota 1: A tolerância para aceitação é de +/- 5% em relação a quantidade do produto prevista para

cada recipiente. Esta tolerância refere-se apenas aos recipientes individualmente inspecionados, não

podendo tal critério ser estendido para a quantidade total de produto do lote.

Nota 2: Em determinados casos o peso específico do produto se refere a uma temperatura padrão

que consta da sua especificação; no enchimento do recipiente deve ter sido feita necessária

compensação.

Fechamento imperfeito: A verificação deste defeito deve ser feita através de inspeção das

tampas de latas e baldes insuficientemente abertas e soltas, da costura ou colagem deficiente

de sacos, bujões de enchimento dos tambores desatarraxados ou sem selo, ou sem selo das

rolhas de frascos ou garrafões mal aplicados permitindo ou não à imediata saída do conteúdo

ou evaporação de componentes voláteis.

Vazamento: A verificação de sinais de passagem do conteúdo para o exterior de latas, baldes,

tambores, frascos e garrafões deve ser através do expediente de limpá-las e colocá-las sobre

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 8 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

folha de papel limpo durante tempo suficiente para que a folha de papel se apresente

manchada pelo conteúdo, ou através da variação de peso.

Amassamento: A verificação deste defeito deve ser feita através da observação do grau de

deformação apresentado, que pode tornar a embalagem insegura para o manuseio.

Rasgos e cortes: A verificação destes defeitos em embalagem de metal, papel ou tecido, deve

ser feita observando a existência de cortes ou rasgos que venham possibilitar danos do

conteúdo durante o manuseio do transporte.

Embalagem deficiente para frascos ou garrafões: Verificação de deficiência em embalagens

de madeira ou outro material para frascos e garrafões, tais como mau estado de conservação,

presença de pregas ou cintas salientes e má ajustagem, de modo a permitir jogo ou

danificação dos mesmos.

Falta ou insegurança da alça: Deve ser realizada através da inspeção visual. Deve ser

observada através do manuseio.

Mau estado de conservação: A verificação do mau estado de conservação, como ferrugem,

sujeiras, sinal do ataque de roedores, deve ser feita visualmente, levando-se em conta a

segurança, manuseio e a qualidade.

Marcação deficiente: Verificação de marcação ilegível ou fracamente legível, aplicada de

modo indevido, podendo ser facilmente desfeita, em desacordo com o pedido ou especificação.

3.1- Embalagem

Na embalagem deverá estar estampada a seguinte informação:

· Nome e endereço do fabricante

· Norma PETROBRÁS

· Identificação do componente “A” e “B“

· Volume da embalagem

· Número do lote de fabricação

· Data de validade de utilização do material

· Diluente a utilizar (caso necessário)

· Proporção da mistura em massa e volume

3.2 - Armazenamento

· Será feito em local coberto, ventilado, não sujeito a calor excessivo nem a radiação solar

direta, bem como protegida contra centelhas e instalações elétricas adequadas.

· O local será exclusivo para tal armazenamento e provido de extintores de combate a incêndio.

· O empilhamento máximo seguirá o seguinte critério:

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 9 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

- 20 galões

- 05 baldes

· O estoque obedecerá a uma arrumação que nos permita consumir em seqüência as tintas

mais antigas e em função da data de validade de cada lote.

3.3 - Inspeção:

3.3.1-Tintas

· O Fabricante deverá enviar junto ao lote de tintas compradas, o “Certificado de Garantia de

Qualidade” emitido ele próprio.

· Deverá ser observado o estado geral da embalagem, não sendo admitidos recipientes com

vazamentos ou abertos.

OBS.: Os itens acima deverão constar na ordem de compra.

3.3.2 - Granalha de aço

·Procedência da granalha - Deverá ser registrado no relatório de recebimento da granalha.

·Granulometria - a granulometria e a altura do perfil de rugosidade são dadas pela tabela a

seguir:

TAMANHO MÁXIMO QUE DA PARTÍCULA

ALTURA MÁXIMA

ABRASIVO QUE ATRAVESSA PENEIRA

DO PERFIL (µm)

ABERTURA (MM) NOTA 1

AREIA

MUITO FINA 0,2 80 40

FINA 0,4 40 50

MÉDIA 1,0 18 65

GROSSA 1,7 12 70

GRANALHA DE AÇO

PART. ANGULOSAS

(VER NOTA 2)

N° 40 – G 80 0,42 40 60

N° 25 – G 50 0,7 25 85

N° 18 – G 40 1,0 18 90

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 10 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

N° 16 – G 25 1,2 16 100

N° 12 – G 16 1,7 12 200

GRANALHA DE AÇO

ESFÉRULAS

(VER NOTA 2)

N° S-110 0,6 30 50

N° S-230 1,0 18 80

N° S-280 1,2 16 90

N° S-330 0,4 40 80

ÓXIDO DE ALUMINIO 0,4 40 80

SINTERIZADO

NOTAS:

1- REFERE-SE A PENEIRAS CONFORME ESPECIFICAÇÃO ABNT NBR NM-ISSO 2395.

2- DE ACORDO COM A SAE RP J-444 a.

4.0 - PREPARAÇÃO DA SUPERFÍCIE

4.1- Efetuar inspeção visual rigorosa em toda a superfície a pintar efetuando limpeza com solvente onde

existam vestígios de óleo, graxa ou gordura, conforme N-5.

Obs.: O solvente utilizado para limpeza entre demãos deverá ser indicado pelo Fabricante da tinta.

4.2- Jateamento abrasivo com granalha de aço - SA 2 ½

· As carepas de laminação, ferrugem e material estranho devem ser eliminados de maneira que

seus vestígios apareçam somente com manchas tênues ou estrias.

· A superfície deve ser limpa imediatamente após o jateamento, com ar-comprimido ou escova

limpa.

· A superfície deve apresentar, após o jato, aspecto correspondente às gravuras SA 2 ½ da

Norma Sueca SIS-055900 - 1967.

· A granalha utilizada no jateamento deverá produzir um perfil de rugosidade na faixa de 40 a 85

µm.

· O jateamento não poderá ser efetuado em ambiente em que a umidade relativa do ar

ultrapasse a 85 % (proceder ao registro da umidade relativa do ar pelo menos três vezes ao dia).

· O jateamento e a primeira demão da tinta de fundo deverão ser realizados na mesma jornada

de trabalho.

4.3 - Equipamentos:

Serão utilizados no jateamento abrasivo, os seguintes equipamentos:

· Compressor - Conjunto motor diesel, compressor com cap. de 400 ft³/min.

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 11 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

· Mangueiras - Mangueiras de borracha Ø 1½”, para pressão até 150 psig.

· Filtro separador de umidade - Utilizado na saída de ar do compressor.

· Vaso de mistura do abrasivo - Provido de:

- Válvula de enchimento

- Válvula de mistura do abrasivo

- Abertura para limpeza

· Bico de jateamento - Poderão ser utilizados bicos construídos dos materiais a seguir

relacionados:

- Carboneto de tungstênio (vida útil média de 300 horas)

- Carboneto de silício (vida útil média de 500 horas)

- Carboneto de boro (vida útil média de 700 a 1000 horas)

Nota: Como regra geral, deve-se abandonar um bico quando o seu desgaste exceder de 50 % o

seu diâmetro interno nominal.

4.4 - Uniforme e capacete do jatista:

O jatista deverá trabalhar protegido com uniforme de couro ou tecido grosso, capacete com

entrada de ar limpo e seco à temperatura aceitável, visor sempre transparente e luvas de couro.

5.0 - SISTEMA DE PINTURA

5.3- Pintura de Escadas e Plataformas

(Conforme N-1550 c - Condição 1 - alternativa A):

5.3.1- Tinta de fundo:

- 01 (uma) demão de 100 µm seca de “Tinta Epóxi-Fosfato de Zinco de Alta Espessura” (N-

2630), aplicada por meio de rolo, trincha ou pistola. Intervalo para aplicação da tinta de acabamento de

16 a 48 horas.

5.3.2- Tinta de Acabamento:

5.3.2.1- Alternativa “A”

Aplicar 02 (demãos) de “Esmalte Sintético Brilhante” - 2492, na cor amarelo Petrobrás 2386,

com espessura da película seca de 30 µm por demão, aplicada por meio de rolo ou pistola. O intervalo

entre demãos deve ser de no mínimo 18 horas e no máximo de 72 horas.

6.0 - PROCESSOS DE APLICAÇÃO E DILUIÇÃO

6.1 - Notas Gerais:

(a) O local onde se realizará a mistura deverá ser bem ventilado e longe de centelhas e chamas.

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 12 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

(b) Caso se forme nata, pele ou espessamento em lata recentemente aberta, a tinta deve ser

rejeitada.

(c) A mistura, homogeneização e diluição só devem ser feitas por ocasião da aplicação.

(d) Não se deve permanecer com tinta nos depósitos dos pulverizadores e baldes dos pintores de

um dia para outro.

(e) Não é permitido a adição de secante à tinta.

6.2 - Recomendações e métodos para aplicação de tintas:

(a) Geral

· Nunca se deve aplicar a pintura sobre superfícies úmidas ou molhadas.

· Utilizar sempre o rolo de lã de carneiro, evitando o uso do rolo de espuma, pois é atacado pelo

solvente da tinta.

· Nenhuma pintura deve ser feita sob tempo de chuva, nevoeiro ou quando a umidade relativa

do ar for superior a 85 %.

· Usar trincha, obrigatoriamente nos seguintes pontos:

- Nos cordões de solda

- Nos trechos de apoio de tubulação nos suportes

- Em arestas, cantos vivos, rebaixos e fendas

(b) Pintura a rolo, pincel e pistola

· Poderão ser utilizados em todas as tintas indicadas neste procedimento.

(c) Pintura com pistola convencional

· A tinta deverá ser homogeneizada inicialmente em seus recipientes originais e só depois de

retirada para outro recipiente.

· Para qualquer tinta em que o recipiente seja superior a 18 litros, só será permitido agitação

mecânica.

· Para soldas de campo deverá ser deixada um faixa de 5 cm sem pintura em cada

extremidade do tubo, cuja pintura se dará após a soldagem, radiografias e teste hidrostático.

· A pintura com pistola convencional e permitido para aplicação de qualquer tinta utilizada neste

procedimento.

· O equipamento deve ser capaz de pulverizar adequadamente a tinta a aplicar e deve ser

equipado com reguladores e medidores de pressão.

· O compressor que fornecerá o ar-comprimido para a pintura deverá ser munido de “after-

cooler”, separador de água e óleo, filtro e desumidificador.

· A tinta deve estar bem homogeneizada dentro do tanque de pressão durante a aplicação, por

agitação mecânica.

· O equipamento de pulverização deve ser mantido suficientemente limpo a fim de não ocorrer

deposição de sujeira, tinta seca e outras matérias estranhas na película de tinta. Qualquer solvente

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 13 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

deixado no equipamento deve ser completamente removido antes da colocação de tinta no tanque de

pressão.

· A tinta deve ser aplicada em camada uniforme, com superposição das faixas pulverizadas nas

margens - “overlapping” de 50 %. A forma ou contorno do leque deve ser ajustada de modo que a tinta

seja depositada uniformemente. Durante a aplicação a pistola deve ser mantida perpendicularmente à

superfície e a uma distância que assegure a deposição de uma camada molhada de tinta sobre a

superfície. O gatilho da pistola deve ser solto ao fim de cada passagem.

· Todos os escorrimentos e ondulações devem ser imediatamente nivelados com uma trincha;

caso contrário, a tinta escorrida deve ser removida e a superfície deve ser repintada.

7.0 - INSPEÇÃO

7.1- Relação dos instrumentos e aparelhos de medição e testes:

· Higrômetro

· Termômetro

· Medidor de espessura de película seca - Microteste

· Rugosímetro (precisão 5 µm)

Nota: Será apresentado o certificado de aferição de todos instrumentos.

7.2 - Preparo da superfície:

· Pressão - A pressão ideal para jateamento abrasivo é na faixa de 80 a 100 psig.

· Qualidade do ar-comprimido - Soprando-se o ar-comprimido sobre uma folha de papel

branco, não se deve manchar de óleo ou molhar.

· Visual

- A superfície deverá estar isenta de poeira, óleo, graxa, gordura, pontos de corrosão e

outras substâncias estranhas.

- Comparar a superfície com grau de limpeza especificado no sistema de pintura, (SA 2 ½

da SIS 055900 - 1967) antes da liberação para pintura.

- Efetuar medição do perfil de rugosidade no primeiro m² de área jateada ou no primeiro

metro linear no caso de tubulações; prosseguir com as medições para cada 30 m² ou 30

metros lineares, respectivamente. O perfil de rugosidade deverá estar entre 40 e 70µm.

7.3 - Aplicação de tintas

7.3.1- Adesão (realizar depois de decorrido o tempo de secagem para repintura de cada demão)

(a) Teste com cortes em quadriculados (para espessuras por demão menores ou iguais a 100 µm).

- Será efetuado teste de adesão a cada 100 m² de área pintada.

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 14 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

- O teste será feito da seguinte forma:

Efetuar 5 cortes com estilhete (lâmina de aço esp. 0,52 mm) com 50 mm de comprimento,

espaçados de 5 mm

Efetuar 5 cortes perpendiculares idênticos aos citados de modo a formar um quadriculado (os

cortes deverão atingir o substrato)

Colocar uma fita filamentosa de rayon (25 mm de largura - 44 + 4,4 g/mm) com adesividade

mínima de 500 g/32 mm de largura, sob a região. Pressionar com o dedo e aguarda de 1 a 2 minutos

Arrancar a fita instantaneamente, sobre ela mesma num ângulo, o mais próximo possível de

180.

- Aceitação: (Ver anexo II)

Se alguma quadrícula ficar aderida à fita adesiva, deverá ser repetido o teste em dois pontos

diametralmente opostos, distanciados de 1 metro do teste anterior.

Se os 2 testes não acusarem falta de adesão, deverá ser retirada a película da região vizinha

testada anteriormente e efetuado o retoque

Após 3 (três) ensaios consecutivos, repetidos de acordo com o item anterior, o teste deverá

ser repetido em outra região, permanecendo o problema toda a pintura deverá ser rejeitada.

(b) Teste com cortes em “X” (para espessuras por demão maiores ou iguais a100 µm).

- Será efetuado teste de adesão a cada 100 m² de área pintada.

Efetuar 02 cortes com 40 mm de comprimento que deverão se interceptar próximo ao meio

com um ângulo entre 30 e 45 (os cortes deverão atingir o substrato).

Colocar uma fita filamentosa de rayon (25 mm de largura - 44 + 4,4 g/mm) com adesividade

mínima de 500 g/32 mm de largura, sob a região. Pressionar com o dedo e aguarda de 1 a 2 minutos

Arrancar a fita instantaneamente, sobre ela mesma num ângulo, o mais próximo possível de

180.

- Aceitação:

Nível 3A do padrão do ANEXO I – (ASTM D 3359)

7.3.2 - Película seca

- O teste de espessura da película seca será realizado após cada demão como uso de

Microteste com precisão de 5µm.

- Serão efetuadas, no mínimo, 5 medições para cada 100 m² ou fração do equipamento.

- Aceitação - Serão aceitas áreas com redução de espessuras por demão até 10%, desde que a

área não seja superior a 10 % da superfície total, caso contrario deverá ser aplicada demão

complementar.

- Não deverá ocorrer áreas com aumento de espessura superior a 30% da prevista no sistema

de pintura.

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 15 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

ANEXO I

Aspecto Visual Classificação

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 16 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

ANEXO II

Classificação Superfície do quadrículo de teste

(Exemplo de 5 cortes paralelos)

5B Nada

0B Maior do que 65%

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 17 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

7.3.3- Geral

- Escorrimentos: Podem ser aceitos desde que sua espessura não ultrapassem 25% da

espessura da área adjacente.

- Outros defeitos relacionados a seguir devem ser corrigidos: empolamento, enrugamento,

bolha, cratera, impregnação de abrasivos e/ou materiais estranhos, inclusão de pelos e poros.

8.0 - PRINCIPAIS ALTERAÇÕES E FALHAS DE PELÍCULAS DE PINTURA

Alterações da película pintada, quando inerentes ao tipo de tinta usada, estão, certamente,

dentro da expectativa da especificação, devendo isto ser do conhecimento do inspetor de pintura, e não

devem ser avaliadas como defeito da película pintada.

Os quadros abaixo mostram os tipos de falhas que ocorrem em películas de tintas expostas ao

meio ambiente.

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 18 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

FALHAS DE

EFEITO

SUPERFICIAL

CARACTERÍSTICAS RECOMENDAÇÕES

CONSIDERADAS

NORMAIS

Ocorre de um modo geral em todas as películas pela ação No caso de tintas acrílicas e

dos raios ultravioleta. É considerada como falha quando poliuretana a causa deve ser

ocorre em acabamentos acrílicos ou poliuretanas alifáticas, investigada fazendo-se

Perda de brilho

a curto ou médio prazo. análise e estudos tanto da

tinta quanto do

procedimento de aplicação

Alteração de cor original da película podendo ser de Defeito de pouca

natureza química decorrente de poluentes atmosféricos importância devendo apenas

Alteração de cor sobre os pigmentos ou sobre o veículo da tinta. Pode ainda ser acompanhado

estar associada à calcinação de pigmentos que compõe a

cor.

Presença de pó solto, removível, originado da própria Acompanhar a perda de

película. Pode ser facilmente detectada friccionando-se a espessura com medidores

película com um tecido de cor contrastante ou mesmo com de película seca. Uma perda

o dedo. A água da chuva tem um efeito acelerador no de até 10 mm por ano é

Calcinação erosão processo pela ação erosiva, provocando o desgaste da aceitável.

película com o tempo.

As resinas epóxi poliamina ou poliamida são exemplos

típicos deste tipo de falha normal. A película não perde,

porém, a propriedade de proteção.

Formação de manchas na demão de acabamento. A Não havendo falha estrutural

ocorrência é bastante comum na aplicação ou logo após a não há necessidade de

pintura, como resultado da solubilização de pigmentos qualquer ação corretiva.

solúveis nas demãos anteriores que se difundem para a

Sangramento

última demão. Pode, porém, ocorrer mais tarde como

resultado da migração de plastificantes, corantes, óleos ou

substâncias betuminosas presentes nas demãos

anteriores.

A película fica com o aspecto de pele ou couro enrugado. Enquanto o enrugamento

Esta ocorrência, quando não é intencional, é conseqüência não comprometer a barreira

Enrugamento de forte contração superficial da película de tintas proporcionada pela tinta,

alquídicas e principalmente óleo resinosas com óleo de nenhuma providência é

tungue, mal formuladas. necessária.

Esta ocorrência relaciona-se com a retenção de poeira,

cisco e pó na superfície da película. A sujidade depositada

Retenção de poeira penetra na película, não se conseguindo removê-la

Alteração inevitável neste

completamente, mesmo após vigorosa lavagem com

tipo de tinta. Nenhuma ação

detergente em solução aquosa. Ocorre freqüentemente

é necessária neste caso.

nas películas de borracha clorada exposta em climas

quentes. A dureza da película cai e esta passa a reter e a

incorporar o material particulado.

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 19 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

FALHAS

ESTRUTURAIS DE CARACTERÍSTICAS RECOMENDAÇÕES

PINTURA

Perda de aderência caracterizada pela separação de uma A ocorrência sendo entre

ou mais demãos do sistema de pintura do substrato. demãos de acabamento ou

Quando ocorre entre demãos é chamado delaminação ou entre estas e a tinta de

desfolhamento. É uma falha grave, podendo comprometer fundo pode-se reaplicar a

Descascamento

o sistema de pintura. tinta de acabamento. Sendo

a falha entre as demãos da

tinta de fundo é necessária a

repintura.

Formação de bolhas em uma película seca. A falha é Tipo de falha que não deve

avaliada levando-se em conta a quantidade de bolhas e o ser tolerada, principalmente

tamanho destas, conforme a ISO 4628/1-1978(E) ou ainda em fundo de tanques, pois

o método ASTM-D-714. na falha podem surgir

As bolhas ocorrem devido à formação de pressão em alvéolos de corrosão.

Empolamento determinados pontos da interface substrato-película. Com a Defeito típico de aplicação

elevação da pressão, a película perde a aderência ao de tinta com umidade

substrato e sofre alongamento com o formato de domo. relativa alta ou temperatura

Tipo de falha que compromete o desempenho da pintura, ambiente < que 10º C.

pois com o rompimento do empolamento há exposição do

substrato ao meio ambiente.

Ocorrência de fraturas, trincas, quebras ou fendas na Quando as fraturas vão até

película, podendo ser superficial, quando não penetram ao substrato a pintura deve

até o substrato; fendimento até o substrato, quando ser refeita, pois a proteção é

estas falhas penetram até o substrato e fendimento ineficaz com a película

Fendimento

gretado, quando as fissuras assemelham ao barro quando fissurada.

seco, formando rede de fendas, defeito este bastante

comum em tintas de zinco etil silicato, aplicadas com

excesso de espessura.

Degradação da película em relação ao meio, com visível Repintar a superfície quando

deterioração do substrato. houver falha da pintura em

A Norma ISO 4628/1 designa o grau de formação de mais de 5% da área pintada.

Enferrujamento

ferrugem constatado em superfícies de aço pintadas, tendo

como referência padrões fotográficos publicados pela

Norma.

9.0 - REGISTROS

9.1- Os resultados dos testes e ensaios deverão ser registrados nos formulário anexo.

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 20 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

RECEBIMENTO DE TINTAS

RELATÓRIO: PROCEDIMENTO: DATA:

LOTE N: RECEBIDO EM _____/_____/_____

FORNECEDOR:

NOME DA TINTA E NORMA:

VOLUME DA EMBALAGEM: DATA DE FABRICAÇÃO:

DATA DE VALIDADE: CERTIFICADO DE QUALIDADE:

ITENS DE VERIFICAÇÃO NA EMBALAGEM SIM NÃO

A) O ESTADO DAS EMBALAGENS NÃO APRESENTAM AVARIAS

B) OS COMPONENTES “A” E “B” ESTÃO IDENTIFICADOS

C) O DILUENTE ESTÁ ESPECIFICADO (SE APLICÁVEL)

D) A PROPORÇÃO DE MISTURA ESTÁ DEFINIDA

LAUDO: APROVADO [ ]

REPROVADO [ ]

OBSERVAÇÕES:

INSPETOR CQ. CHEFE DO CQ.

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Nº: PE-P&C-ENG-010

PROCEDIMENTO OPERACIONAL DE REVISÃO: 0

PINTURA INDUSTRIAL DE TUBULAÇÕES DATA: 27 / 07 / 2012

DE DIESEL S-10 FOLHA: 21 / 21

UNIDADE: SERVIÇO:

DISTRIBUIDORA DE COMBUSTÍVEIS MANUTENÇÃO DE PINTURA DE TUBULAÇÕES DE

PIMENTA UNIDADE FORTALEZA-CE DIESEL S-10

RIVP Nº:

RELATÓRIO DE INSPEÇÃO VISUAL DE PINTURA DATA:

FOLHA:

CLIENTE:

CONTRATO:

LOCALIZAÇÃO:

NORMAS E PROCEDIMENTOS ADOTADOS:

DESCRIÇÃO:

LAUDO: ( ) Aprovado ( ) Reprovado

INSPETOR CQ CONTROLE QUALIDADE FISCALIZAÇÃO

CONTROLE DE QUALIDADE CQ GERENTE DE MANUTENÇÃO GERENTE INDUSTRIAL

Definição de Processos:

Nome do Processo: Desenvolvimento Pessoal

Objetivo do Processo: Este processo tem como objetivo a melhoria contínua dos

(para que serve, procure vincular processos orientados para o cliente, através do fornecimento de

também a política da qualidade e

objetivos) competência necessária para atividade dos processos.

Clientes:

(quem são os clientes, internos ou POC’s.

externos)

Requisitos do Cliente:

(o que o(s) cliente(s) esperam deste Desenvolvimento das competências para atingir as metas dos

processo) POC’s, Satisfação dos clientes internos.

E da Organização:

(o que a organização espera deste

processo)

Limites: Entradas: Origem:

(meio no qual são expressos os Necessidades de competência, Levantamento das necessidades ,

requisitos do cliente e requisitos legais e Atualização da descrição de cargos. Descrição de Cargos, Pesquisa de

o que o processo devolve ao mesmo) pesquisa satisfação de clientes int. satisfação dos clientes internos.

Saídas: Destino:

Competências, Descrição de cargo POC’s

atualizados, Açoes preventivas, para

as observações evidenciadas na

pesquisa .

Gestor do Processo: Área de desenvolvimento

(nome do responsável ou do grupo

responsável)

Indicadores do Processo: - Índice de Acidentes,

(dados/informação que demonstra o - Turn Over,

desempenho do processo em relação ao

atendimento dos dados de entrada - % de treinamentos atendidos,

(eficácia) e desempenho em relação aos - Hora / homem treinado,

requisitos da organização (eficiência).

- Eficácia dos programas de treinamento desenvolvidos.

Atividades: - Descrição de cargos,

(seqüência de tarefas que são realizadas - Exigências de qualificação para exercício e aperfeiçoamento da

no processo com o objetivo de

transformar as entradas em uma saída

carga,

adequada, se o processo abranger - Recrutamento e seleção de pessoal,

atividades inter-departamentais indicar - Integração Organizacional,

os responsáveis de cada atividade)

- Identificação e quantificação das necessidades de treinamento,

- Programa anual de treinamentos internos,

- Realização de cursos e avaliação dos treinamentos internos e

externos,

- Avaliação anual das competências

- Abertura e acompanhamento dos Processos de promoção.

Doc’s Relacionados:

(Procedimentos, Instruções, qualquer

documento necessário para demonstrar e PT’s, PA’s, IT’s

descrever as atividades que integram o

processo)

Processos de Apoio:

(outros processos necessários para o

funcionamento adequado , o que você

espera deles. -----

Ex: quem provê recursos, qualificação,

realiza controles).(exceto processos

clientes)

Requisitos Normativos

QS9000, TS, ISO9001:2000

Aplicáveis:

LOB Assessment Gestão da Qualidade Ltda. Página 1 06/04/2020

PQREX 05

AQUISIÇÂO Pág.: 1 de 3

Revisão 00

SUMÁRIO

1 Objetivo

2 Abrangência

3 Responsabilidade

4 Documentos de Referência

5 Descrição do Processo

6 Monitoramento

7 Registros

8 Controle de Alterações

1. OBJETIVO

Suprir as necessidades de compras de acordo com as especificações do produto ou

Solicitação de Compras, quantidade e prazo de entrega.

Descrever a sistemática de avaliação de Fornecedores.

2. ABRANGÊNCIA

Matéria-prima, embalagens, produtos, tratamento superficial, manutenção, ferramental,

calibração e transporte.

3. RESPONSABILIDADES

É de responsabilidade da Gerência estabelecer e manter as atividades deste procedimento.

È de responsabilidade do Supervisor Administrativo, coordenar as atividades descritas.

4. DOCUMENTOS DE REFERÊNCIA

RGREX 11 Avaliação de Fornecedores

ITREX 02 Inspeção no Recebimento

RGREX06 Lista de Fornecedores Qualificados

Lista de Fornecedores aprovados pelo histórico

Data: 19/06/04 Data: 19/06/04

Elaboração: Supervisor Comercial Aprovação: Gerência

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 05

AQUISIÇÂO Pág.: 2 de 3

Revisão 00

5. DESCRIÇÃO DO PROCESSO

• Produtos, Matéria Prima, Ferramental e Embalagem

O Supervisor Administrativo planeja as necessidades mensais de compras baseado nos

programas de produção, pedidos em carteira, estoques e expectativas de vendas. As necessidades

são especificadas na Ordem de Compra (OC) descrevendo as características dimensionais e/ou

desenhos ou croqui e/ou características físicas e/ou nome comercial e/ou amostras.

A Auxiliar de Compras e/ou Supervisor Administrativo emite a OC com os dados

especificados (quantidade, especificação, tipo, local de entrega, etc) e envia uma cópia ao

fornecedor (Lista de Fornecedores Qualificados) quando solicitado. A Expedição recebe cópia

para que seja feita inspeção no recebimento (conforme ITREX 02) e Plano de Amostragem

(conforme TABREX 06).

A situação de inspeção é registrada na OC Ordem de Compra (RGREX 12). com

carimbo “APROVADO E REPROVADO”. O produto ou matéria-prima é liberado com a

etiqueta “APROVADO E REPROVADO”

No caso de Não Conformidades quanto aos requisitos especificados, prazos e quantidades

o Supervisor Comercial emite ROM para o Fornecedor providenciando ações corretivas e registra

um demérito na Lista de Fornecedores Qualificados.

• Serviço de estamparia, manutenção, ferramental e tratamento superficial

Esses serviços são encaminhados pelo Supervisor Administrativo através da Ordem de

Serviço (OS) RGREX10. Os fornecedores são monitorados pelo desempenho em qualidade e

prazo.

• Serviços de Transporte

Quando for necessária a contratação de serviços de transporte, este é solicitado ao

fornecedor qualificado.

• Laboratório de Calibração

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 05

AQUISIÇÂO Pág.: 3 de 3

Revisão 00

Quando for necessária a contratação de serviços de calibração, este é solicitado ao

fornecedor qualificado para tal (que possua padrões rastreáveis nacional ou internacionalmente

reconhecidos e esteja filiado a uma Rede de Calibração) e é descrito na OC o serviço a ser

realizado.

• Seleção, Avaliação e Reavaliação de Fornecedores

Os fornecedores que mostraram um bom desempenho nos últimos dois anos foram

considerados aprovados e identificados na Lista de Fornecedores aprovados pelo histórico. Novos

fornecedores serão incorporados na Lista de Fornecedores Qualificados quando tiverem ISO

9001 ou nenhum NP no questionário “RGREX 11 Avaliação de Fornecedores”.

6. MONITORAMENTO

O monitoramento é feito através da avaliação de fornecedores.

7. REGISTRO

Ordem de Serviço (OS) RGREX10

Lista de Fornecedores Qualificados

Certificados ISO e/ou RGREX 11 Avaliação de Fornecedores

8. CONTROLE DE ALTERAÇÕES

00 19/06/2004 APROVAÇÃO

Revisão Data Alteração

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 06

MANUTENÇÃO E CALIBRAÇÃO Pág.: 1 de 5

Revisão 00

SUMÁRIO

1 - Objetivo

2 –Abrangência

3 –Documentos de referência

4 - Definições

5 - Responsabilidade

6 – Descrição do Processo

7 – Monitoramento

8 – Registros

9 – Controle de Alterações

1. OBJETIVO

A calibração e verificação têm por objetivo garantir a adequação dos equipamentos de

medição aos processos. A manutenção tem como objetivo manter o bom funcionamento e

capacidade dos equipamentos evitando desgastes desnecessários.

2. ABRANGÊNCIA

Manutenção: Prensas, Plastificadora, Torno, Serra circular, Guilhotina, Corta tiras

Calibração: Medidor de dureza, Micrômetro, Paquímetro, Balança, Réguas, Trenas

3. DOCUMENTOS DE REFERÊNCIA

Lista de Equipamentos de Medição

4. DEFINIÇÕES

Calibração

A calibração dos equipamentos de medição tem periodicidade conforme estabelecido na

Lista de Equipamentos de Medição.

Data: 19/06/04 Data: 19/06/04

Elaboração: Supervisor de Aprovação: Gerência

Engenharia

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 06

MANUTENÇÃO E CALIBRAÇÃO Pág.: 2 de 5

Revisão 00

Verificação

Constitui-se na verificação interna das condições do instrumento contra padrões e

procedimentos internos.

Manutenção Preventiva

A Manutenção dos equipamentos e máquinas tem periodicidade conforme o Plano de

Manutenção.

5. RESPONSABILIDADE

Compete ao Supervisor de Engenharia estabelecer, planejar a calibração, verificação e a

manutenção preventiva e manter as atividades descritas neste procedimento e a Gerência aprová-

lo.

A responsabilidade pela execução da manutenção preventiva é do operador do equipamento

e/ou mecânico/elétrico especializado, conforme referenciado no “Ficha de Manutenção”.

6. DESCRIÇÃO DO PROCESSO

6.1 Manutenção

Entradas: Equipamentos de produção

Seqüenciamento: A manutenção preventiva inclui a manutenção mecânica, manutenção

elétrica, limpeza e lubrificação dos equipamentos.

Os operadores e/ou mecânico devem preencher a "Ficha de Manutenção" referentes aos

equipamentos, após a execução da manutenção. O Supervisor deve acompanhar os serviços de

manutenção e assegurar esta sistemática.

Os serviços de manutenção corretiva são registrados no Histórico de Manutenção,

conforme solicitado: data, serviço realizado e responsável. Na ficha de cada equipamento deve

constar o serviço executado e as peças trocadas, quando ocorrer.

Saída: Equipamentos capazes e em boas condições de uso

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 06

MANUTENÇÃO E CALIBRAÇÃO Pág.: 3 de 5

Revisão 00

6.2 Calibração

Entradas: Equipamentos utilizados na inspeção de produtos e matéria prima

Seqüenciamento:

Os instrumentos são identificados, calibrados e/ou aferidos conforme definido na Lista de

Equipamentos de Medição.

• CRITÉRIOS PARA ALTERAÇÃO DA FREQÜÊNCIA DE CALIBRAÇÃO

ALTA - MAIOR FREQÜÊNCIA

UTILIZAÇÃO

BAIXA - MENOR FREQÜÊNCIA

Os prazos para a freqüência de calibração poderão ser aumentados em 50% quando os

resultados de duas calibrações seguidas evidenciarem a mesma ou menor incerteza total de

medição ou diminuídos em 50% quando aumentar a incerteza.

• CRITÉRIOS PARA ACEITAÇÃO DE LABORATÓRIOS TERCEIRIZADOS

Os laboratórios devem ser credenciados à Rede Brasileira e/ou Gaúcha de Calibração

(RBC) e/ou Fabricante Original do Equipamento. Os padrões utilizados nas calibrações deverão

ter certificados válidos e rastreáveis a padrões nacionais ou internacionalmente reconhecidos

• CRITÉRIOS PARA ACEITAÇÃO (TOLERÂNCIAS) DOS INSTRUMENTOS

Para cada certificado verifica identificação do instrumento, validade dos padrões utilizados

e erros de indicação. Calcular a incerteza de medição, conforme abaixo, e registrado no verso do

certificado.

Calculo da Incerteza de Medição Total (IMT) através da fórmula:

IMT = EI + IM, onde EI é o maior desvio para a faixa de uso ou ponto calibrado e IM é a

incerteza de medição para o ponto de maior desvio (fornecida pelo laboratório).

Cálculo da menor tolerância admissível (MTA):

Menor Tolerância Admissível: IMT x N (coeficiente de segurança – N=3)

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 06

MANUTENÇÃO E CALIBRAÇÃO Pág.: 4 de 5

Revisão 00

O Supervisor de Engenharia deve atualizar a Lista de Equipamentos de Medição

• VALIDAÇÃO DOS RESULTADOS

Quando a organização constatar que os instrumentos de medição não estão conforme os

requisitos estabelecidos, o Supervisor de Engenharia deve avaliar e registrar no certificado de

calibração a validade dos resultados de medições anteriores e tomar ações apropriadas no

instrumento e produtos afetados, como comunicar ao cliente ou “recall” dos produtos.

• CONDICIONAMENTO, UTILIZAÇÃO E MANUTENÇÃO

Os equipamentos de medição estão acondicionados nos locais de uso.

Qualquer fato que venha a alterar o comportamento do equipamento de medição é

comunicado ao Supervisor de Engenharia para que o equipamento seja analisado. Se necessário,

o equipamento deve ser enviado para manutenção/aferição e outro equivalente deve ser utilizado.

Saídas

Equipamentos calibrados e tolerâncias mínimas admissíveis

6.3 Verificação

Entradas

Lista de Verificação

Seqüenciamento

Os equipamentos de medição como trena são verificados periodicamente conforme prazos

definidos na lista de verificação. São verificados na trena: legibilidade, folga na ponteira e

identificação. A verificação das treinas é feita internamente tendo como base na régua graduada

Saídas

Equipamentos verificados para o uso

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 06

MANUTENÇÃO E CALIBRAÇÃO Pág.: 5 de 5

Revisão 00

7. MONITORAMENTO

Prazos de calibração e verificação

8. REGISTROS

- Plano de Manutenção Corretiva e Preventiva

- Certificados de calibração externa.

- Verificação de Trenas

9. CONTROLE DE ALTERAÇÕES

00 19/06/2004 APROVAÇÃO

Revisão Data Alteração

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 07

PROJETO DE JUNTAS E ARRUELAS Pág.: 1 de 4

Revisão 00

SUMÁRIO

1 - Objetivo

2 - Abrangência

3 - Documentos de Referência

4 - Definições

5 - Responsabilidade

6 – Descrição do Processo

7 – Monitoramento

8 – Registros

9 – Controle de Alterações

1. OBJETIVO

Planejar e definir as etapas do projeto e desenvolvimento de juntas

2. ABRANGÊNCIA

Este procedimento aplica-se para juntas industriais seriadas

3. DOCUMENTOS DE REFERÊNCIA

• Juntas Industriais, Veiga Carlos;

• Processo de Aprovação de Peça de Produção - PPAP

4. DEFINIÇÕES

5. RESPONSABILIDADE

É de responsabilidade do Supervisor de Engenharia estabelecer e manter as atividades

descritas neste procedimento e da Gerência aprová-las.

6. DESCRIÇÃO DO PROCESSO

6.1. Desenvolvimento da Junta

ENTRADAS

São estabelecidos pela Gerência os desenvolvimentos de produtos estratégicos

considerando inicialmente as seguintes necessidades de clientes e/ou mercado: Área e tipo de

Data: 19/06/04 Data: 19/06/04

Elaboração: Supervisor de Aprovação: Gerência

Engenharia

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 07

PROJETO DE JUNTAS E ARRUELAS Pág.: 2 de 4

Revisão 00

superfície do flange ou corpo de conexão, material, fluído, condições de pressão e temperatura de

operação e legislação pertinente, e normas de referência quando aplicável.

SEQUÊNCIAMENTO

Análise crítica dos dados de entrada

Os dados de entrada são identificados no RGREX 08 “Projeto de Juntas e Arruelas”

incluindo quantidade prevista de comercialização, preço objetivo, entre outros.

O Supervisor de Engenharia analisa criticamente os dados de entrada quanto à sua

adequação e planeja as etapas, prazos e responsabilidades em “Etapas de Projetos” como registro

desta análise. São definidos pelo supervisor:

Especificação do Material

A escolha do material da junta é feita pela verificação das condições operacionais de

pressão e temperatura com a faixa e material recomendado pelos fabricantes considerando dureza

e acabamento conforme orientação abaixo.

➢ Acabamento da superfície do flange:

a) Superfície rugosa – papelão hidráulico, borracha e outros não metálicos.

b) Superfície lisa – metálicas ligeiramente áspero.

➢ Dureza do material da junta: deve ser menor do que a do flange para que o

esmagamento seja na junta e não no flange.

Especificação do dimensional e forma geométrica:

É feita uma análise da região do assentamento do flange e furação (fixação dos

parafusos). No desenho e dimensional da junta deve considerar:

➢ Medidas externas e internas da junta não devem exceder o corpo do flange,

➢ Tolerância das medidas: considerar tolerâncias especificadas na ITREX 02 ¨Inspeção

no Recebimento¨ para o material escolhido e para furação H 15 a H 13 considerando a

maior tolerância dimensional possível pela geometria da junta.

➢ Código de peça conforme ITREX 03.

➢ Dimensional da arruela conforme TABREX 04 e TABREX 11 e TABREX 12 para

conversão de polegadas para milímetros.

➢ Espessura da junta:

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 07

PROJETO DE JUNTAS E ARRUELAS Pág.: 3 de 4

Revisão 00

Como regra geral recomenda-se que a junta seja de espessura apenas o suficiente para

preencher as irregularidades dos flanges nesta escala 1/32¨ (0,8mm), 1/16¨ (1,6mm) e

1/8¨(3,2mm) e 1/16¨ (4,76 mm).

Regra prática da profundidade da ranhura: Espessura igual a 4 vezes a espessura da

ranhura. Superfícies polidas e/ou retificadas: preferencialmente até 1,0mm.

SAÍDAS

O Supervisor de Engenharia analisa criticamente os desenhos e especificações aprovando-

o o desenho da junta e/ou arruela.

6.2. Prototipagem

ENTRADAS

Desenho da Junta e/ou arruela.

SEQUÊNCIAMENTO

Programa Padrão

É encaminhada uma OF para fabricação de uma junta com material especificado

conforme dimensional do desenho.

SAÍDAS

Protótipo inspecionado

6.3. Verificação do desenvolvimento

A verificação do desenvolvimento do produto assegura que as saídas como desenho,

protótipo, atendam os requisitos de entrada (6.1). A verificação é realizada pelo Supervisor de

Engenharia e é evidenciada no RGREX 08 “ ¨Projeto de Juntas e Arruelas”.

6.4. Validação do desenvolvimento

A validação do projeto é realizada pelo aceite do cliente ou por um teste funcional:

Testar a junta durante 2 horas em pressão máxima de operação prevista com fluído de uso

e verificar vazamento e queda de pressão. Critério de aceitação: sem vazamento a olho nu e

nenhuma redução de pressão superior a 10 %. Material da junta deve resistir ao ataque químico

(sem corrosão) e esta levemente deformado .

6.5. Controle de alterações de desenvolvimento

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 07

PROJETO DE JUNTAS E ARRUELAS Pág.: 4 de 4

Revisão 00

As alterações de projetos são aprovadas pela Engenharia e registradas nos desenhos

técnicos (alterações).

6.6. Ferramental e PPAP

Quando solicitado pelo cliente é realizado PPAP conforme PQREX 09 ¨Processo de aprovação

de peças produção¨. O ferramental é desenvolvido através do desenho da junta e aprovado

durante a realização do PPAP.

7. MONITORAMENTO

O monitoramento da realização dos projetos é feito através de “ Etapas de Produção”.

8. REGISTROS

RGREX 08 Projeto de Juntas e Arruelas

9. CONTROLE DE ALTERAÇÕES

00 19/06/2004 APROVAÇÃO

Revisão Data Alteração

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 09

Processo de Aprovação de Peça de

Produção - PPAP Pág.: 1 de 3

Revisão 00

SUMÁRIO

1 - Objetivo

2 - Abrangência

3 - Documentos de Referência

4 - Responsabilidade

5 – Descrição do Processo

6 – Monitoramento

7 – Registros

8 – Controle de Alterações

1. OBJETIVO

Assegurar que os requisitos de desenho e especificações do produto do cliente, foram

adequadamente compreendidos pela JUNTAS REX e que o processo tem o potencial para

produzir produtos que atendam os requisitos durante um lote efetivo de produção.

2. ABRANGÊNCIA

O PAPP aplica-se para produtos novos por família, quando solicitado pelo cliente ou

quando definido pela Direção. Esta define a abrangência dos elementos do PPAP com o Cliente.

3. DOCUMENTOS DE REFERÊNCIA

Manual do PPAP da QS 9000

4. RESPONSABILIDADE

É de responsabilidade do Supervisor de Engenharia estabelecer e manter as atividades

descritas neste procedimento e da Gerência aprová-las.

5. DESCRIÇÃO DO PROCESSO

Dados de entrada: Especificação técnica, desenho, normas de referência.

Seqüenciamento:

Data: 19/10/04 Data: 19/10/04

Elaboração: Coordenador da Qualidade Aprovação: Gerência

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 09

MELHORIA CONTÍNUA Pág.: 2 de 3

Revisão 00

Elaboração do Diagrama de Fluxo de Processo: elaborado conforme formulário em anexo.

Estabelece a seqüência operacional com os controles de processo e produto.

Após o Diagrama de Fluxo de Processo, são elaborados os seguintes documentos:

• FMEA de Processo (em anexo) – Severidade acima de 8 define características

principais. Para Risco maior do que 150 o Supervisor inicia plano de redução do risco.

• Plano de Controle conforme anexo;

• Certificado de Submissão de Peça de Produção (em anexo).

Estes documentos aguardam a produção das peças, para serem enviados ao cliente.

Após a produção de um lote de 100 peças o Técnico realiza as inspeções do dimensional, e

registra o resultado encontrado no Relatório de Inspeção e Análise, o qual também é enviado ao

cliente.

Para as características especiais definidas pelo cliente ou no FMEA são realizados estudos

de Capabilidade de Processo e de R&R. Para R&R acima de 30% é realizado um plano de ação

para torna-lo menor pelo Coordenador da Qualidade.

Os resultados do estudo de capabilidade vão influenciar nos Planos de Controle em

freqüência e tamanho de amostra de inspeção.

Controle de ferramental: Ferramental é inspecionado e liberado pela medição das

características identificadas nos desenhos. É produzido um lote mínimo de produção e o

Coordenador da Qualidade lista as características encontradas nas peças como diâmetro interno,

diâmetro externo, entre furos e ângulos, quando aplicável e compara com as referidas nos

desenhos que são registradas no Relatório de Inspeção e Análise. O ferramental é identificado

pelo número da peça. Ferramental não aprovado são retrabalhados junto ao fornecedor e este

recebe um demérito na lista de fornecedores.

Dados de saída: Certificado de Submissão

6. MONITORAMENTO

Através da aprovação do cliente

7. REGISTROS

Diagrama de Fluxo de processo

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

PQREX 09

MELHORIA CONTÍNUA Pág.: 3 de 3

Revisão 00

Plano de Controle

FMEA

Estudos de R&R

Estudos de capabilidade

Peça Amostra

Relatório de Inspeção e Análise

Certificado de Submissão

8. CONTROLE DE ALTERAÇÕES

00 02/11/2004 APROVAÇÃO

Revisão Data Alteração

Este documento é de uso exclusivo da REX. É proibida sua reprodução.

ITQ 01

Fabricação de Magnésia Calcinada a Fundo Pág.: 1 de 2

Revisão 00

1. OBJETIVO

Assegurar a fabricação do produto final conforme especificações.

2. ABRANGÊNCIA

Este procedimento aplica-se a família de produtos de magnésia calcinada.

3. DOCUMENTOS DE REFERÊNCIA

4. DEFINIÇÕES

5. RESPONSABILIDADE

É de responsabilidade do Gerente de Fábrica estabelecer e manter as atividades descritas

neste procedimento e da Direção aprová-las.

6. DESCRIÇÃO DO PROCESSO

6.1 Separação e Conferência de peso:

Conferir peso das matérias primas e registrar conforme Controle de Pesagem.

Deslocar material para área de alimentação do Misturador (Unidade Homogenizadora).

6.2 Alimentar o funil misturador pelo guincho preferencialmente nesta seqüência e materiais

conforme Controle de Pesagem:

USIMINAS:

Silo: Através do silo com: magnesita cáustica (IBAR) e fibra de polipropileno (PP) e

resina, ligno sulfonato. Junto com o silo subir a “apara” de papel.

Bag: Bag de Magnesita com Olivina, Bentonita e Silicato de Sódio.

ACESITA:

Silo: Através do silo com: magnesita cáustica (IBAR) e fibra de polipropileno (PP) e ,

ligno sulfonato. Junto com o silo subir a “apara” de papel.

Bag: Bag de Magnesita com Olivina, Bentonita e Silicato de Sódio.

ESPECIAL: conforme formulação.

6.3 Operação do misturador

Posicionar o Bag identificado conforme seqüência de produção.

Operar automático conforme ITQ 02 “Operação automática do misturador”.

Quando necessário (falta de energia, sobre carga) operar manual conforme ITQ 03

“Operação manual do misturador”.

6.4 Descarga do Misturador

Data: 4/06/07 Data:

Elaboração: Gerência da Fábrica Aprovação: Diretor

Este documento é de uso exclusivo da MONOTEC. É proibida sua reprodução.

ITQ 01

Fabricação de Magnésia Calcinada a Fundo Pág.: 2 de 2

Revisão 00

Após enchimento do Bag, fechar a válvula do colar de vedação e retirar amostra conforme

ITQ 04 “ Controle de Qualidade “.

Levar para limpeza com ar comprimido e enfitar.

Transportar para área de produto acabado.

7. REGISTROS

RG 01 - Controle de Pesagem

8. CONTROLE DE ALTERAÇÕES

00 24/05/07 APROVAÇÃO

Revisão Data Alteração

Este documento é de uso exclusivo da MONOTEC. É proibida sua reprodução.

ITQ 05

Descrição de cargos e competências Pág.: 1 de 2

Revisão 01

1. OBJETIVO

Descrever cargos e competências.

2. ABRANGÊNCIA

Este procedimento aplica-se aos funcionários da MONOTEC.

3. DOCUMENTOS DE REFERÊNCIA

4. DEFINIÇÕES

5. RESPONSABILIDADE

É de responsabilidade do Gerente de Fábrica estabelecer e manter as atividades descritas

neste procedimento e da Direção aprova-las.

6. DESCRIÇÃO DO PROCESSO

6.1 Descrição dos cargos e competências

Cargo Descrição das atividades Competências

Auxiliar de Descarregamento de mercadorias, operação de Noções de combate a incêndio, de

Produção I empilhadeira, operação e manutenção do triturador, ferramentas;

da homogeinizadora, operação do compressor , Primeiro grau completo.

pesagem.

Auxiliar de As mesmas do Auxiliar de Produção I e controle de Segundo grau completo;

Produção qualidade Conhecimento em sistemas de

medição e cálculo de área e volume

(teste).

Gerente de PCP, manutenção, gerenciamento da planta, RH, Terceiro grau completo.

Fábrica Gestão da Qualidade e Auditorias, Compras Experiência em cargo similar de 1

ano, conhecimento em

equipamentos, manutenção e PCP.

Conhecimento de Inglês.

Gerente Negociação, Planejamento de Vendas, Elaborar Terceiro grau completo experiência

Comercial relatórios técnicos. em cargo similar de 1 ano,

conhecimento em materiais

refratários.

Conhecimento de Inglês.

Diretoria Negociação, Elaborar o planejamento estratégico, Terceiro grau completo experiência

Estabelecer diretrizes e objetivos empresariais. em cargo similar de 1 ano;

conhecimento de mercado e

negociação. Domínio do idioma

inglês.

Data: 4/03/07 Data:

Elaboração: Gerência da Fábrica Aprovação: Diretor

Este documento é de uso exclusivo da MONOTEC. É proibida sua reprodução.

ITQ 05

Descrição de cargos e competências Pág.: 2 de 2

Revisão 01

6.2 Avaliação Individual

No final de cada ano, o Gerente de Fábrica avalia o desempenho dos auxiliares de produção e

recomenda individualmente necessidades de treinamentos, cursos de formação e melhorias