Escolar Documentos

Profissional Documentos

Cultura Documentos

04 - OrganizaþÒo Do Posto de Trabalho

Enviado por

Marcelo KawakameTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

04 - OrganizaþÒo Do Posto de Trabalho

Enviado por

Marcelo KawakameDireitos autorais:

Formatos disponíveis

Autonomous Maintenance Workplace Organization

4.2 Workplace Organization (Organizao do Posto de Trabalho)

Existem dois tipos de atividades autnomas: uma focalizada nas estruturas, ou seja, nas reas intensivas de mquinas, e outra no trabalho, ou seja, nas reas intensivas das atividades manuais. As atividades inerentes s estruturas tm como pilar a Manuteno Autnoma (Autonomous Maintenance) e aquelas relativas ao trabalho tm como pilar a Organizao do Posto de Trabalho (Workplace Organization).

4.2.1 O que

O pilar do Workplace Organization constitudo por um conjunto de critrios tcnicos, mtodos e instrumentos que juntos criam um local de trabalho ideal para atingir melhor qualidade, mxima segurana e mximo valor. Isso significa realizar aes de restaurao e melhoramento contnuo com o objetivo de garantir a ergonomia e a segurana do local de trabalho, assegurar a qualidade do produto mediante um processo robusto e melhorar a produtividade. A restaurao e a manuteno das condies de ordem e limpeza no local de trabalho, o cuidado com o treinamento dos funcionrios, o melhoramento das condies ergonmicas, o posicionamento dos materiais de forma adequada e a definio das condies de armazenamento para garantir o princpio da mnima movimentao dos materiais so os principais critrios do pilar tcnico de W.O. Nas reas de trabalho realmente necessrio criar um modelo que permita a uniformizao dos comportamentos dos funcionrios para garantir a repetio do processo. Justamente por causa da multiplicidade dos processos e das condies que ocupam, existem aqueles que se prendem sobre o seu posto e suas funes de trabalho. O time do pilar Workplace Organization prev a presena e a integrao de diversas funes e competncias. Alm do responsvel da Unidade Operativa (Montagem), que geralmente fica com o papel de lder, existem os responsveis pela Produo, Engenharia, Logstica, Ergonomia e Segurana da Unidade Operativa e Qualidade. Figura 4.2.1 Atividades do pilar Workplace Organization: eliminao de movimentos no-ergonmicos e inteis Estabelecimento de Tofas, auditoria junho 2007

113

Pilares Tcnicos

4.2.2 Objetivos

O objetivo deste pilar criar um padro de local de trabalho que garanta a segurana dos locais e o bem-estar das pessoas, a qualidade das funes executadas e a mxima produtividade, atravs do envolvimento dos operrios individualmente e como um time. O pilar prev a transferncia para os funcionrios das competncias e capacidades susceptveis a realizar o melhoramento contnuo do microprocesso de trabalho e dos resultados de trabalho pelos quais so responsveis atravs da aplicao de mtodos e das tcnicas mais apropriadas para otimizar: a movimentao dos materiais; a ergonomia e a segurana do local de trabalho (eliminao de MURI); a qualidade do produto atravs de operaes, ciclos de trabalho e seqncias robustas prova de erros; a agilidade e a produtividade do processo com a eliminao das atividades que causem desperdcio ou no agreguem valor (MUDA) e das atividades irregulares (MURA). Os resultados atingidos pelas atividades desenvolvidas mediante o pilar Workplace Organization constituem uma significativa reduo dos principais tipos de perdas ligadas falta de qualidade do produto e reduzida produtividade do processo, em um melhoramento consistente da ergonomia e uma reduo substancial da movimentao de materiais.

Figura 4.2.2 Avaria

As sete principais perdas que atrasam o processo de qualidade e produtividade do produto Ferramentas Microparadas Refugo e retrabalho

Reduo da Velocidade Menor redimento no Start up

Excesso de produtos semi-acabados e acabados

A obteno desses objetivos medida de acordo com o KPI do estabelecimento: para segurana - ndice de freqncia de infortnios; para a qualidade - os indicadores da qualidade (Delibera de trecho, ICP, TOC, Custos em garantia, etc.)(13); para a produo - perdas e desperdcios, eficincia linear, automveis/dia, custos da hora; para o nvel do servio - percentual de P.O. realizado, SSAR, STAR; para a reduo do estoque e do WIP (Work in Process) - nmero de carrocerias entre a funilaria e a pintura, nmero de carrocerias entre pintura e montagem, veculos nos armazns.

(13)

Os indicadores de qualidade do estabelecimento, no captulo Quality Control deste Manual.

114

Autonomous Maintenance Workplace Organization

4.2.3 As Ferramentas

O pilar Workplace Organization utiliza ferramentas especficas e teis para analisar as criticidades surgidas no local de trabalho e determinadas principalmente pelo modo como se trabalha, e para fornecer indicaes e regras para soluciona-las das mesmas. As tcnicas e os instrumentos utilizados vo dos simples 5S, 5 Whys, Poka Yoke aos mais complexos, que consistem na anlise ergonmica dos locais de trabalho e no estudo dos movimentos sem valor agregado (inteis / dispensveis).

Anlise e eliminao de MURI, MURA, MUDA

Esta anlise tem seu foco nas tarefas de trabalho e deve identificar individualmente todos os movimentos que possam gerar impactos negativos sobre a qualidade, sobre os custos (que geram desperdcios) e sobre a segurana e o bem-estar das pessoas, seja porque esto errados, inteis, cansativos seja porque so perigosos. MURI o conjunto de tarefas difceis ou no-naturais que geram fadiga e que possam causar riscos para os trabalhadores reduzindo a produtividade do trabalho. Devem ser analisados e resolvidos aplicando a ergonomia. MURA so os movimentos irregulares que podem gerar impactos negativos sobre a qualidade. Podem ser reconhecidos mediante de uma observao prolongada e so solucionados com a introduo de atividades-padro. MUDA so as tarefas sem valor agregado que geram desperdcio e devem ser identificadas e eliminadas atravs de observao. MURI Uma tarefa difcil ou no-natural uma tarefa que causa fadiga: Cansao muscular no caso de tarefas que necessitam de fora; Cansao causado por uma posio incorreta ou no-natural; Cansao mental no caso de tarefas que necessitam de ateno; Cansao emotivo no caso de tarefas no-agradveis. Para eliminar MURI necessrio executar primeiro a anlise ergonmica dos postos de trabalho, e classificar os movimentos efetuados pelos trabalhadores com base numa tabela-padro codificada internacionalmente, para depois definir as corretas intervenes reparadoras a serem aplicadas no ciclo de produo e na organizao dos postos de trabalho. Deve ser efetuado um controle duplo, primeiramente com uma aplico de um check list de filtro e sucessivamente pela colocao dos resultados crticos, com a utilizao de outro check list (OCRA), que classifica as colocaes por nvel: verde (nenhuma interveno a efetuar), amarelo ou alaranjado (necessidade de ateno) e vermelho (necessidade de medidas corretivas).

115

Pilares Tcnicos

Figura 4.2.3

Classificao por nvel dos movimentos

Figura 4.2.4

Eliminao de MURI

Adaptar a altura das pedanas postura do operrio posicionado.

De uma operao interna no veculo a uma externa

116

Autonomous Maintenance Workplace Organization

MURA O termo japons MURA descreve as operaes irregulares, ou seja, as tarefas de um ciclo ao outro, de um operador ao outro no so executadas com a mesma regularidade pelos operadores e podem resultar em um retrabalho repetitivo no mesmo ciclo de trabalho. Figura 4.2.5 Anlise da variao do tempo ciclo de cada operador/operao

A anlise nesse caso tem a finalidade de identificar individualmente os fatores que impedem a execuo regular das tarefas de modo a interferir para modificar seu padro de trabalho. A figura 4.25 explicativa do problema. Uma das principais causas de MURA est ligada colocao incorreta dos materiais e utenslios. Os critrios eficazes que devem ser levados em considerao para evitar as operaes irregulares so os seguintes: a altura das mesas de trabalho devem ser a mesma; a pea a se trabalhar deve ser simples de pegar, de repor e de trocar; o movimento tridimensional da pea a se trabalhar deve ser simplificado quebrando-se em dois movimentos ou, melhor ainda, em um movimento monodimensional; a distncia de transferncia da pea deve ser a menor possvel, e sua movimentao deve ser linear. MUDA Desperdcio a quantidade de materiais utilizados em excesso para fabricar um produto comparado quantidade real necessria causando, assim, um constante valor de sada (por exemplo, a produo diria de uma linha de montagem). possvel identificar sete tipos de desperdcios: 1. Desperdcio por superproduo: necessrio padronizar o valor do estoque e se organizar para t-lo sob controle de modo a no produzir a mais do que o solicitado pelo cliente. O desperdcio eliminado reduzindo o tempo de setup, nivelando a qualidade, sincronizando o processo, melho rando o layout e a visibilidade. Produz-se somente o que necessrio no momento. 2. Desperdcio por tempo de espera: eliminado atravs da sincronizao do fluxo de produo e balanceamento das cargas de trabalho dos operrios e mquinas. 3. Desperdcio relativo ao transporte: Sugere-se redefinir o layout, a localizao dos materiais que necessitam de transporte e o princpio da mnima movimentao possvel dos materiais.

117

Pilares Tcnicos

4. Desperdcio relativo ao prprio trabalho: Por que devem ser fabricadas certas peas ou produtos? Por que se deve adotar determinado mtodo de trabalho? Essas perguntas so propostas para entender qual ciclo de fabricao mais apropriado ou se vivel adotar uma alternativa melhor. 5. Desperdcio devido ao estoque: Reduz-se encurtando o tempo de setup e o lead time, sincronizando o fluxo, melhorando as habilidades e o nivelamento linear. Figura 4.2.6 Diversos tipos de MUDA

Superproduo

Produtos defeituosos

Tempo

Movimentos

MUDA

Transporte

Estoque

Perda de processo

6. Desperdcio por movimentos: o desperdcio gerado cada vez que se executam movimentos sem valor agregado, ou seja, aqueles movimentos necessrios para pegar material ou utenslios dispostos de maneira imprpria, longe ou em alturas diversas com relao praticidade do trabalho. 7. Desperdcio devido a produtos defeituosos: Deve-se melhorar o processo produtivo com o objetivo de prevenir defeitos e eliminar a inspeo e o controle. Nenhuma fase do processo deve aceitar produtos defeituosos nem produzir peas com defeitos. O processo produtivo deve ser prova de erros. Produtos de qualidade advm automaticamente de um processo de qualidade. Com base no conceito de valor agregado, possvel efetuar a seguinte subdiviso sobre as atividades executadas na ordem: atividades de valor agregado (VAA), que interferem sobre a pea modificando-a como previsto no ciclo de produo; atividade parcial do valor agregado (SVAA), como, reter e reposicionar a pea; atividade sem valor agregado (NVAA), como caminhar, transportar, esperar, selecionar, retrabalhar e controlar. Analisar as atividades sem valor agregado significa: observar / registrar os movimentos; analisar os movimentos; identificar individualmente as operaes por valor agregado; identificar as operaes sem valor agregado. Para elimin-las, deve-se: definir os objetivos, identific-los e aplicar os controles de medio; verificar a sustentabilidade dos resultados; redefinir os padres das operaes / tarefas e do ciclo de trabalho.

118

Autonomous Maintenance Workplace Organization

Figura 4.2.7

Natureza das atividades do tempo de trabalho

Procurar, registrar dados, encher, regular, falar, remover, controlar, pegar/colocar (para o transporte) Interno no ciclo de trabalho Caminhar para alcanar uma posio Caminhar deslocando o material Ferramentas, avarias, micro paradas, refugo, troca de material, espera (por problemas de gesto) Movimentaes manuais, reter, preparar, carregar, descarregar, posicionar Montar, unir, cortar, soldar, raspar

Refeio, descano e reunies VALOR NO AGREGADO NVAA - Atividade no valor agregado Esperar Caminhar Perda mquina (O.E.E)

SVAA - Atividade com semi valor agregado VAA - Atividade de valor agregado

O percurso para eliminar as atividades sem valor agregado/inteis pode ser esquematizado em cinco steps, dos quais o primeiro a exclui tarefas mais fceis, o segundo melhorar as operaes, o terceiro elimina as tarefas sem valor agregado/inteis, o quarto reorganiza o processo e o quinto introduz a automao. O princpio de aplicao dessa metodologia no automatizar o trabalho antes de estuda-lo e reestrutur-lo atentamente. Figura 4.2.8 O percurso para eliminar a atividade sem valor agregado

5 step 4 step 3 step 2 step

Melhorar as operaes Melhorar as operaes irregulares Melhorar os movimentos Eliminar as atividades sem valor agregado Promover o LCA Introduzir a automao

Reorganizar o trabalho Integrao do processo

1 step

Restaurar as operaes simples Melhorar as operaes difceis

119

Pilares Tcnicos

Golden Zone (rea dourada) denominada Golden Zone (rea Dourada) a rea ideal de trabalho do funcionrio interno, que garante a reduo das atividades sem valor agregado e das operaes difceis ou no-naturais. Figura 4.2.9 Golden Zone

Mquina 60 AA

AA

B A

Todos os componentes devem ser abastecidos no posto de trabalho dentro do campo de viso e altura de trabalho. Os componentes so dispostos em uma rea trs vezes maior que a rea de trabalho. Os componentes podem ser apanhados esticando-se os braos e com ambas as mos. Os componenetes podem ser apanhados esticando-se os braos e acima dos ombros. Os componentes podem ser dispostos em uma rea seis vezes maior que a rea de trabalho. Os componentes podem ser apanhados girando o corpo. Os componentes podem ser apanhados caminhando.

Pessoa 400 C 700 D

Spaghetti chart Spaghetti chart um mtodo de representao grfica das trocas de posies efetuadas pelos funcionrios no curso da prpria execuo do trabalho e consiste em desenvolver uma anlise profunda para otimizar as movimentaes dos materiais e a recolocao de pessoas (eliminar MUDA). Para realizar um spaghetti chart, reproduz-se o layout da linha sobre uma folha de papel, evidenciando os percursos que o trabalhador efetua durante o ciclo de trabalho. Figura 4.2.10 Grfico de Spaghetti antes/depois da otimizao da UTE 3, linha 1 Montagem Estabelecimento de Mirafiori, auditoria fevereiro 2007

120

Autonomous Maintenance Workplace Organization

Figura 4.2.11 Saving derivados da eliminao do NVAA Estabelecimento de Mirafiori, auditoria fevereiro 2007

Segue-se assim, o estudo das otimizaes possveis de modo a minimizar os movimentos dos trabalhadores e a movimentao do material, como, reduzir o espao entre os pontos de estocagem do material e os de montagem da pea. A estratgia montada por partes, com as pessoas do time de trabalho, depois de terem sido filmadas efetuando o trabalho. The way to teach people The way to teach people um instrumento para entender se existem problemas durante a execuo e desenvolvimento do ciclo de trabalho. Consiste na anlise das fases do trabalho atravs de um questionrio composto por quatro questes abertas: 1. Como voc desenvolve o seu trabalho? 2. Como voc sabe se o seu trabalho est sendo desenvolvido corretamente? 3. Como voc sabe se o resultado est livre de defeitos? 4. O que voc faz quando lhe apresentado um problema?

121

Pilares Tcnicos

Figura 4.2.12 Resultados somados do questionrio The Way to Teach People, estabelecimento de Pomigliano, auditoria julho 2007

Desse modo, possvel obter informaes teis para esclarecer as condies que no so claras e que possam gerar erros, situaes crticas do ponto de vista ergonmico ou problemas organizacionais latentes sobre os quais necessria uma interveno rpida. importante submeter as pessoas ao questionrio pelo menos duas vezes: a primeira para identificar os problemas presentes na linha de produo; a segunda para verificar se as intervenes corretivas efetuadas foram coerentes com os problemas indicados pelos trabalhadores.

4.2.4 O processo de implantao

Figura 4.2.13 Os 7 steps de Workplace Organization

STEP 7 STEP 6 STEP 5 STEP 4

Melhoramento dos padres iniciais Implementao da sequncia de trabalho padronizado para anular a variabilidade da qualidade

STEP 1

Limpeza Inicial

Fornecimento dos materiais Just In Time e nivelamento do ritmo da linha STEP 3 Treinamento sobre as caractersticas do produto, controle Realizao dos das ferramentas, STEP 2 padres iniciais instrumentos, aparelhos de medio e a prova de erro para garantir Reorganizao a qualidade do processo

122

Autonomous Maintenance Workplace Organization

A lgica do processo de realizao do pilar tcnico Workplace Organization prev que: antes de tudo, restabelecer as condies bsicas dos locais, no que se refere ordem e limpeza do local de trabalho (step 1, step 2 e step 3); depois, definir as condies de utilizao dos locais e os mtodos de trabalho a ser aplicados (step 4) finalmente, padronizar as modalidades de fornecimento, a colocao do material na linha da montagem, os movimentos dos operrios, os procedimentos e as seqncias do trabalho com o objetivo de eliminar a variao da qualidade e melhorar os ciclos do trabalho (step 5, step 6 e step 7). Os trs primeiros steps 1,2 e 3 tm o objetivo de gerar uma mudana na organizao dos postos de trabalho, passando da condio de desordem, degradao, sujeira, potencial de perigo, fadiga devido postura incorreta ou a movimentos inteis, para condies de limpeza, segurana, eficincia dos ciclos de trabalho e melhoramento da qualidade do produto. A aplicao dos steps de 1 a 3 a chave para determinar as condies de base da organizao do local de trabalho. Em um estabelecimento World Class os materiais e utenslios so ordenados sistematicamente, e as reas de trabalho, perfeitamente limpas. Figura 4.2.14 Lgica operativa vlida para os steps 1-2-3

O step 4 objetiva a gerao de uma mudana nas pessoas. Na verdade, o controle feito diretamente pelos funcionrios permite a compreenso e a garantia de responsabilidades como do que e como controlar. Os operrios gradualmente assumem a capacidade de realizar com autonomia as atividades de manuteno bsicas do local de trabalho e de melhoramento qualitativo resolvendo os principais problemas de sua competncia que surgem. Os steps 5,6 e 7 tm o objetivo de determinar uma mudana duradoura na gesto da atividade dos trabalhadores atravs da implantao do regime do novo sistema organizacional no local de trabalho.

123

Pilares Tcnicos

4.2.5 Os steps

4.2.5.1 Step 0 Atividades preliminares de preparao

O step 0 consiste na realizao de atividades preliminares necessrias para a correta definio e implementao da organizao do local de trabalho. Atividade

Anlise da Matriz C do Cost Deployment e identificao das perdas que tenham origem da Anlise da Matriz QA para identificar os principais problemas da qualidade. Classificao das UTE / setores de UTE em relao valorizao econmica das perdas por

revalorizao/atividades sem valor agregado.

retrabalho, por defeitos da qualidade ou escassa produtividade. Emprego do instrumento ICE ( Impacto, Custo e Facilidade). Definio dos objetivos dos projetos de Workplace Organization (ex. 15% de reduo dos atos de existncia dos no-valores agregados, reduo de 20% das perdas por retrabalho e zero postos de trabalho crticos (vermelho), aps a aplicao do check list OCRA, no perodo de seis meses)(14). Identificao de reas-modelos (rea ou setores de UTE). Formao do grupo de trabalho. Mapeamento das caractersticas das pessoas do grupo de trabalho. Planejamento dos projetos de organizao do local de trabalho. Formao dos times de UTE, da rea-modelo. Disponibilizao dos materiais necessrios para a realizao das atividades (o necessrio para a limpeza, espaos para a gesto vista, modelo para recolhimento dos dados, etiquetas e formulrios para a listagem das anormalidades encontradas). Auditoria do step 0. Figura 4.2.15 Classificao da UTE - Unidade Operativa Montagem

(14) (15)

Alvo AM do estabelecimento de Termos Imerese de dezembro de 2007. As tipologias de perdas levadas em considerao, selecionadas da Matriz C do Cost Deployment so controle e teste, NVAA e retrabalho. O valor de ICE maior do que 70 indica classe AA o valor entre 60 e 70 indica a classe A; o valor entre 60 e 40 indica a classe B; e o valor menor do que 40 indica a Classe C.

Estabelecimento de Termini Imerese, auditoria junho 2007(15)

124

Autonomous Maintenance Workplace Organization

Input

Matriz C do Cost Deployment. QA Matrix.

Output

Mapa das habilidades de WO para os times envolvidos. Setores/UTE selecionados como reas-modelos. Planejamento das atividades previstas para cada um dos quatro primeiros steps (do 0 ao 3) nas

reas-modelo se estendendo para o resto do estabelecimento. Atividade formativa realizada pelo time de UTE. Atores

Os times do projeto so constitudos pelos funcionrios da rea-modelo e pelo responsvel do time WO (Lder do Pilar do estabelecimento). Ferramentas

Classificao dos setores/UTE. Matriz ICE. Lio de Um Ponto para o desenvolvimento das habilidades dos participantes do time. Radar Chart para o mapeamento das habilidades. Matriz C do Cost Deployment.

KPI

Know-how criado pelos participantes do time de UTE e mensurado com os testes de entrada/ Nmero de operrios envolvidos na rea-modelo.

sada.

Figura 4.2.16 Plano de extenso de atividade de WO - Unidade Operativa Montagem Estabelecimento de Mirafiori, auditoria dezembro 2006

125

Pilares Tcnicos

4.2.5.2 Step 1 Limpeza Inicial

A limpeza inicial consiste na eliminao de todos os materiais no-necessrios para a execuo do ciclo de produo e na remoo da poeira e da sujeira da rea de trabalho, de tal maneira que limpe cuidadosamente todos os locais da linha de produo. A atividade se completa quando h a uniformizao das prateleiras e dos instrumentos definindo o lugar de cada utenslio e de todos os materiais auxiliares, depois de identificados de modo claro e nico. O resultado do step 1 uma linha ordenada e limpa, na qual os funcionrios se movem com facilidade e segurana. Enquanto se remove a sujeira, efetua-se um controle que permite identificar problemas e anomalias, colocando nos locais como fonte de contaminao ou de problemas cartes (AM/WO Tag).

Atividade

Formar os times de UTE com base nos 5S. Remover a poeira e a sujeira de toda rea do local de trabalho. Remover os objetos inteis e criar ordem e limpeza. Expor atravs da fixao de cartes todas as irregularidades e anomalias, fontes de sujeira,

lugares inacessveis onde se acumula sujeira e fontes de defeitos de qualidade (Mura, Muri, Muda). Reunir o elenco das anomalias e das atividades. Figura 4.2.17 Condio da linha antes e depois da implementao do 1 step WO. Exemplo:

Output

Listar as anormalidades identificadas, com um responsvel por promover aes de melhoramento Quantificar o custo/benefcio das atividades deste step.

de cada uma delas.

126

Autonomous Maintenance Workplace Organization

Atores Esta atividade envolve todos os funcionrios da rea-modelo e deve ser orientada pelo lder da Unidade Operativa. No lanamento das atividades de Workplace Organization e durante as primeiras atividades, bom que os diretores do estabelecimento participem ativamente, para criar um envolvimento maior e estimular a adeso dos trabalhadores da linha de produo. Figura 4.2.18 Cartes resolvidos x cartes emitidos de WO Unidade Operativa Montagem Estabelecimento de Termini Imerese, auditoria junho 2007

Ferramentas

5S AM/WO tag um pequeno carto que contm os pontos crticos identificados; deve ser afixado

sobre o local de trabalho (materiais, prateleiras, containers, etc.) e serve para mostrar os problemas, alm de ser um espao aberto para sugestes de mudanas de melhoramento. KPI

Nmero dos operrios formados sobre os 5S. Nmero dos cartes emitidos por semana. Comparao dos cartes emitidos por semana. Quantidade de materiais inteis que foram removidos da linha de produo. Nmero e qualidade das OPL (One Point Lesson, em portugus, Lio de um ponto) emitidas. Reduo do tempo de limpeza.

Figura 4.2.19 Reduo do custo de limpeza UO Montagem - Estabelecimento de Termini Imerese, auditoria junho 2007

127

Pilares Tcnicos

4.2.5.3 Step 2 Reorganizao do Processo

Nesta fase do processo de implantao, depois da reorganizao da rea de trabalho, a ateno se volta para o processo, com os seguintes objetivos: Melhorar as condies de trabalho, principalmente no que se refere aos aspectos ergonmicos; Aumentar a produtividade; Melhorar a qualidade introduzindo dispositivos Poka Yoke, para prevenir a reincidncia de erros e controlar a qualidade dos autnomos, a fim de evitar a transferncia dos defeitos para o processo sucessivo. Atividade

Anlise e eliminao de MURA. Anlise das tarefas difceis ou no-naturais (MURI). necessrio eliminar com solues

apropriadas todos os movimentos que possam produzir fadiga (por exemplo, eliminar tarefas a ser executadas em posies curvadas ou com movimentos irregulares) enquanto se realizam atividades de suporte para uma posio cmoda, racional e de forma sistematizada da distribuio dos materiais de trabalho para facilitar os movimentos. Anlise das atividades sem valor agregado MUDA (procurar, caminhar, atender...) e reduzi-las sistematicamente. Otimizar a disposio dos materiais de trabalho (dispor previamente de solues fixas e racionais para a sistematizao e o fcil manuseio dos acessrios, utenslios, entre outros instrumentos de trabalho, e dos materiais). Colocar etiquetas/sinalizaes para que os contenintores e componentes sejam encontrados (colocar etiquetas nas instalaes apropriadas ou suportes para facilitar que sejam apanhados). Verificar os mtodos de retorno e armazenamento dos materiais usados. Verificar o mtodo de reabastecimento nos pontos de armazenagem da linha de produo (aliviar e garantir a racionalidade de reabastecimentos das miudezas limitando a dimenso e efetivas necessidades de volume). Padronizar o uso dos displays, placas, etiquetas e outras sinalizaes. Figura 4.2.20 Eliminao de atividade de valores no agregados - UTE 1 - Estabelecimento de Termini Imerese, auditoria junho 2007

128

Autonomous Maintenance Workplace Organization

Figura 4.2.21 Eliminao de atividades de valor no-agregado. Manter no local do veculo o cdigo de barra UTE 1 Estabelecimento de Termini Imerese, auditoria junho 2007

Output

Postos ergonmicos de trabalho (eliminao de MURI). Eliminao de atividades sem valor agregado / inteis (eliminao de MUDA). Medidas que garantam a repetitividade das operaes (MURA). Solues fixas e racionais para a sistematizao e fcil manuseio dos materiais. Solues simples para a realizao de medidas prova de erros (Poka Yoke).

Ferramentas

The way to teach people to see losses. O modo como as pessoas vem as perdas. Anlise de MURA, MURI, MUDA (utilizao do check list OCRA, anlise dos movimentos dos

operrios, spaghetti chart). rea dourada ergonmica (Golden Zone). One Point Lesson, em portugus, Lio de Um Ponto. Tcnicas e instrumentos de Focused Improvement.

Figura 4.2.22 Eliminao de MURA atividade no-ergonmica. Introduo de gravitacional modular Estabelecimento de Termini Imerese, auditoria junho 2007

KPI Quantificao dos custo/benefcio do step. Minutos eliminados das atividades MURA. Nmero de postos de trabalho melhorados com as solues ergonmicas. Espao liberado (metros). Controle do retrabalho causado por problemas de qualidade. Nmero de propostas de melhoramento.

129

Pilares Tcnicos

4.2.5.4 Step 3 Realizao da padronizao inicial

Definir os padres iniciais para manter o processo em condio de atingir os steps 1 e 2 o objetivo do step 3. Prever a completa padronizao no s das tarefas que tm valor agregado ao produto, mas tambm de todas as atividades auxiliares que ajudam na obteno de uma correta gesto do local de trabalho, materiais e utenslios. O resultado final a relao entre as condies de trabalho previstas no ciclo operacional de tarefas e aquelas efetivamente realizadas no local. Inclusive as atividades de limpeza e manuteno so padronizadas com rotinas de limpeza. Neste step so tambm padronizadas solues de gesto e controle visveis. Atividade

Criar padres iniciais de limpeza e controle. Melhorar a eficcia do controle criando instrumentos de gesto vista. Criar padres para as atividades e ciclos de trabalho. Colocar em aes medidas de preveno contra a m montagem das peas. Criar padres de reabastecimento de quantidades especficas de materiais nos locais. Fazer com que os operrios sigam por si ss as regras estabelecidas.

Figura 4.2.23 Ciclo de limpeza - UO Montagem - Estabelecimento de Termini Imerese, auditoria junho 2007

Output

Rotinas de limpeza. Gesto visvel dos processos e das atividades que atrapalham o local de trabalho. Ciclos e tarefas padronizados. Solues prova de erros.

130

Autonomous Maintenance Workplace Organization

KPI

Custo/benefcio da padronizao e do plano de manuteno. Custo/benefcio de cada step. Impacto sobre os indicadores de qualidade. Horas dedicadas limpeza. Nmero de solues implementadas para a gesto.

Figura 4.2.24 Gesto vista da seqncia chamada de material - UO Montagem Estabelecimento de Termini Imerese, auditoria junho 2007

4.2.5.5 Step 4 Formao sobre o produto e controle geral

Esta fase tem como objetivos o conhecimento da estrutura e das funes do produto para assegurar a qualidade do trabalho e a conduo de uma inspeo geral nos utenslios e instrumentos de medio para assegurar a qualidade dos resultados. Este step tem a finalidade de aumentar o conhecimento do funcionrio em relao aos controles de qualidade do prprio processo, como o que ocorre no momento em que se apresenta um problema que poderia influenciar na qualidade do produto. o caso de uma mquina que, para assegurar que esteja funcionando corretamente, necessrio um indicador de presso na zona verde do quadrante. Se o indicador ficar na zona vermelha, significa que haver impactos negativos na qualidade do produto, que podero necessariamente se manifestar no imediatamente, mas nas fases seguintes. Nesse caso, importante que a equipe de produo se organize para aplicar as correes necessrias que demonstrem que a presso aumentar (por exemplo, colorindo uma faixa de alaranjado, a qual mostrar a evoluo do caso). Atividade

Identificar os principais problemas de qualidade presentes no processo de gesto e melhorar os

conhecimentos sobre a qualidade, resolvendo os problemas levantados. Dispor de melhores instrumentos, utenslios, solues prova de erros para assegurar a qualidade dos resultados. Dispor de utenslios e instrumentos de fcil e segura utilizao para assim poder realizar um trabalho seguro e durvel. Formar operadores sobre produto para a resoluo dos problemas de qualidade.

131

Pilares Tcnicos

KPI

Horas de formao. Nmero e qualidade das OPL (One Point Lesson, em portugus, Lio de um ponto) emitidas. Relao custo/benefcio da formao.

Figura 4.2.25 rea de treinamento na UO Montagem. Treinamento pela realizao de uma operao crtica pela qualidade - UO Montagem - Estabelecimento de Termini Imerese, auditoria junho 2007

4.2.5.6 Step 5 Fornecimento Just In Time e balanceamento da linha

A demanda dos clientes sempre diversificada e a crescente procura de um tempo de entrega reduzido fazem com que seja de vital importncia a desvinculao dos processos de transformao convencionais da produo em grande escala, em uma organizao mais gil e flexvel. Alm do mais, a possibilidade de realizar diversos tipos de produtos, como diversos modelos de automveis em uma linha de montagem, requer a reengenharia da disposio de materiais ao longo da linha de produo. Por outro lado, sempre tendo como referncia a linha de montagem de um automvel, a produo de modelos diferentes requer um atento balanceamento das cargas de trabalho para cada situao da linha. O objetivo das atividades previstas no step 5 baseia-se nessas consideraes e consiste na realizao da modalidade de reabastecimento JIT e na pesquisa da forma mais eficaz do balanceamento da linha de montagem. Atividade

Realizar o melhor esquema das tarefas do trabalho. Introduzir fontes de utenslios onde for possvel. Dispor cada componente sobre certa altura e na direo certa. Otimizar a altura dos componentes. Rever os componentes em questo para obter um controle eficaz do estoque. Rever a disposio dos materiais e os movimentos das pessoas no interior e nos arredores da linha de montagem, para encontrar uma combinao ideal.

132

Autonomous Maintenance Workplace Organization

4.2.5.7 Step 6 Padronizao

Atividade Rever e melhorar os padres iniciais para torn-los mais simples de ser seguidos: Prevenir os defeitos de qualidade; Minimizar o mximo possvel de tarefas irregulares; Instituir atividades diferentes para minimizar a fadiga causada pelos movimentos repetitivos; Comparar os padres iniciais com os procedimentos de trabalho fornecidos para definir as rotinas de trabalho padro dos operrios.

4.2.5.8 Step 7 Efetuar as seqncias de trabalho padro

Atividade

Implementar seqncias de trabalho-padro para reduzir a variao na qualidade: Instalar sistemas de trabalho-padro; Obter um processo flexvel para combater a variao da qualidade da produo prevista; Desenvolver as habilidades dos trabalhadores para satisfazer a necessidade de produo rpida

dos novos produtos.

133

Workplace Organization Melhores Prticas

4.2.6 Melhores Prticas Melhoramento do layout e reabastecimento Just In Time no estabelecimento de Tofas Auditoria Junho de 2007

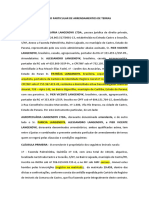

No estabelecimento de Tofas a aplicao do pilar tcnico Workplace Organization partiu da anlise do Cost Deployment e da estratificao das perdas na rea de montagem do Dobl. Na linha de montagem a UTE 692 foi identificada com as maiores perdas por atividades sem valor agregado. Figura 4.2.26 Estratificao das perdas da UTE 692 na linha de montagem do Dobl - Estabelecimento Tofas, auditoria junho 2007

Nos primeiros trs steps do WPO foi efetuada uma srie de atividades, que, seguindo rigorosamente o mtodo dos 5S, contriburam com importantes melhoras em termos de limpeza e eliminao de fontes de sujeira, remoo de materiais desnecessrios e correta sistematizao de instrumentos e ferramentas. No que se refere produtividade e aos aspectos ergonmicos, foi feita uma anlise atravs do instrumento Spaghetti Chart, em cada um dos trs turnos de trabalho, para mapear a variao das tarefas e identificar as tarefas irregulares. A figura a 4.2.27 mostra a atividade executada no local, tendo como exemplo o preenchimento do leo do cmbio.

134

Workplace Organization Melhores Prticas Figura 4.2.27 Anlises das operaes irregulares na UTE 692 - Estabelecimento Tofas, auditoria junho 2007

Nas reas-piloto foram desenvolvidas anlises da situao ergonmica utilizando um check list de avaliao, e foi calculada uma pontuao para cada estao. Como resultado as operaes que haviam atingido uma pontuao entre 15 ou maior do que 15 melhoraram. Na figura 4.2.28 pode-se ver um exemplo de melhora de algumas atividades no-ergonmicas. Pode-se observar que os tubos da armao da plataforma de levantamento tinham um ngulo de 90 e os braos dos operrios batiam nelas durante as operaes de montagem do intercooler; assim, o ngulo foi alterado, e o problema foi resolvido. Figura 4.2.28 Anlises das operaes no-ergonmicas na UTE 692 - Estabelecimento Tofas, auditoria junho 2007

Como conseqncia da anlise das atividades sem valor agregado foi definido certo nmero de modificaes no layout da linha e das modalidades de reabastecimento. A figura 4.2.29 mostra em verde como os operrios eram obrigados a pegar as peas a ser montadas sobre os motores das esteiras e dos recipientes colocados no interior da linha; o elevado nmero de particularidades existentes em funo das diversas verses do motor requer do trabalhador significativas mudanas nas operaes de apanhar/pegar.

135

Workplace Organization Melhores Prticas

Figura 4.2.29

Mapeamento dos movimentos das operaes de montagem dos cabos no vo do motor ANTES UTE 692 Estabelecimento Tofas, auditoria junho 2007

As solues de melhoramento adotadas prevem a preparao dos materiais fora de linha de produo em fileiras que so colocadas sobre o carrinho da plataforma sobre a qual efetuada a montagem. Desse modo, o local fica liberado de caixas e prateleiras; logo, h mais espao e maior visibilidade. O resultado foi uma reduo tanto do nmero de passos que os funcionrios devem dar para pegar materiais quanto de movimentos inteis (NVAA) para um total de trs minutos (3,1 minutos), uma economia que em termos financeiros corresponde a 65.500 euros, com uma relao de custo/ benefcio do projeto de 5,31. Figura 4.2.30 Eliminao de movimentos inteis da operao de montagem dos cabos no vo do motor DEPOIS - UTE 692 - Estabelecimento Tofas, auditoria junho 2007

136

Workplace Organization Melhores Prticas Outro importante projeto foi realizado no estabelecimento Tofas atravs da seqncia Just in Time e da preparao de kits. Essa seqncia foi utilizada em 68 grupos de materiais, dos quais cada um apresentava quatro ou mais tipologias. Para efetuar esse projeto, na Unidade Montagem, foram liberados e utilizados 606 metros quadrados. Na figura 4.2.31 pode-se ver um grupo de materiais seqenciais: o kit motor. O motor e o intercooler so posicionados na parte superior do vago, enquanto na parte inferior foram colocados o radiador e outras peas. Figura 4.2.31 Kit motor - Estabelecimento Tofas, auditoria junho 2007

Nota-se para que o transporte dos kits no seja sobrecarregado, usa-se um pequeno trem com vages, e cada um transporta um kit. Figura 4.2.32 Transporte do kit motor - Estabelecimento Tofas, auditoria junho 2007

137

Workplace Organization Melhores Prticas

No que se refere UTE campe no conjunto de todas as atividades de melhoria da organizao do local de trabalho nas reas modelo (datas de Maio 2007), podemos destacar: uma reduo no tempo de realizao das tarefas de 7,86 minutos por automvel; uma reduo de 28,9% do tempo das atividades inteis (NVAA); uma economia de 166.000 euros; uma relao de custo/benefcio de 6,5. No que se refere linha de produo do Dobl, os resultados so: uma reduo do tempo da execuo de tarefas de 25,57 minutos por automvel; uma reduo de 21,03% do tempo das atividades inteis (NVAA); uma economia de 539,988 euros; uma relao de custo/benefcio de 6,6.

138

Workplace Organization

OS NVEIS DE DESENVOLVIMENTO DE WORKPLACE ORGANIZATION

0. No existem atividades que envolvam os funcionrios no melhoramento cotidiano do trabalho de montagem. 1. So escolhidas reas-modelos de reas classificadas como AA, com base nas perdas como: tempo morto, mudanas, transporte, pesquisa de materiais, setup ou adaptao de instrumentos. O surgimento de defeitos substancialmente causado pela falta de organizao do local de trabalho. Nessas reas foram implantados os steps 1 3 segundo os padres. Deve estar presente o servio de auditoria para verificar se os Steps esto sendo seguidos corretamente. 2. Step 4 para as reas-modelos. Os steps 1 3 foram implantados em todas as reas da classe AA. Os resultados atingidos so comprovados atravs da anlise de custo/ benefcio. 3. Step 5 para as reas-modelos. Steps 1 4 para as reas da classe AA. Steps 1 - 3 para as reas de classe A. 4. Step 6 para as reas-modelos. Step 5 para as reas da classe AA. Steps 1- 4 para as reas de classe A. 5. Step 7 para as reas-modelos. Step 6 para as reas da classe AA. Steps 1- 5 para as reas de classe (AA + A). Comeam a surgir iniciativas prprias que partem das reasmodelos e envolvem gradualmente a classe A e se juntam com as reas de classe B.

139

Você também pode gostar

- Ok 2019 Conbrepro Oee JoseeldipioDocumento12 páginasOk 2019 Conbrepro Oee JoseeldipioLara Geovanna SoaresAinda não há avaliações

- Layout IndustrialDocumento8 páginasLayout IndustrialUlises Aguayo GarridoAinda não há avaliações

- Work SamplingDocumento20 páginasWork SamplingwireddigitalAinda não há avaliações

- 3 - Texto Apoio - Trabalho PadronizadoDocumento10 páginas3 - Texto Apoio - Trabalho PadronizadoItamar MAinda não há avaliações

- Gerenciamento Da ManutençãoDocumento16 páginasGerenciamento Da Manutençãospsamuca100% (1)

- 1 - Introdução A ManutençãoDocumento88 páginas1 - Introdução A ManutençãoThiago PradoAinda não há avaliações

- Anotações - Introduçaõ A Engenharia de ManutençãoDocumento7 páginasAnotações - Introduçaõ A Engenharia de ManutençãoHéric MaioliAinda não há avaliações

- Planejamento e Controle Da Manutenção. 1 EdiçãoDocumento72 páginasPlanejamento e Controle Da Manutenção. 1 EdiçãoDaniel Amorim Afonso90% (10)

- A Padronização de Processo Produtivo em Uma Indústria Automobilística Uma Análise Teórico PráticaDocumento14 páginasA Padronização de Processo Produtivo em Uma Indústria Automobilística Uma Análise Teórico PráticaLeonardo CamposAinda não há avaliações

- 1, 2 e 3 - ATIVIDADEDocumento5 páginas1, 2 e 3 - ATIVIDADEjkj8mr2fnmAinda não há avaliações

- Aula 14. Manutenção Produtiva Total (TPM) - Parte 02Documento27 páginasAula 14. Manutenção Produtiva Total (TPM) - Parte 02Aldessandro MotaAinda não há avaliações

- Oee - A Forma de Medir A Eficácia Dos EquipamentosDocumento16 páginasOee - A Forma de Medir A Eficácia Dos EquipamentosJosé Pedro Rodrigues Silva100% (6)

- Atividade 4 - Manutenção Industrial - 53-2023Documento3 páginasAtividade 4 - Manutenção Industrial - 53-2023Cavalini Assessoria AcadêmicaAinda não há avaliações

- Manual Modelo de Organização Da ManutençãoDocumento22 páginasManual Modelo de Organização Da ManutençãoThiago LouraAinda não há avaliações

- Aula 1 - Layout IndustrialDocumento8 páginasAula 1 - Layout IndustrialÁtila MolinariAinda não há avaliações

- Cálculo de Eficiência Global de Equipamentos OEEDocumento4 páginasCálculo de Eficiência Global de Equipamentos OEEJefferson NascimentoAinda não há avaliações

- Apostila It Instrução de Trabalho 01Documento10 páginasApostila It Instrução de Trabalho 01Newton MagalhãesAinda não há avaliações

- Unidade 2 - Ferramentas de Gestão para A Manutenção PDFDocumento61 páginasUnidade 2 - Ferramentas de Gestão para A Manutenção PDFPedro AvelarAinda não há avaliações

- O Que É World Class OEEDocumento6 páginasO Que É World Class OEETadeu Correia FigueiredoAinda não há avaliações

- OEE, Cálculo de Eficiência Da Planta e Integração de SistemasDocumento6 páginasOEE, Cálculo de Eficiência Da Planta e Integração de SistemasandrealmeidagAinda não há avaliações

- Implementação de Manutenção em Máquinas CNCDocumento7 páginasImplementação de Manutenção em Máquinas CNCJean CadastroAinda não há avaliações

- ST - A6 - Samuel - ThaisDocumento13 páginasST - A6 - Samuel - ThaisThais KerollinyAinda não há avaliações

- OEE, Cálculo de Eficiência Da Planta e de Sistemas: O Que É World Class OEE ?Documento6 páginasOEE, Cálculo de Eficiência Da Planta e de Sistemas: O Que É World Class OEE ?SilvioAinda não há avaliações

- Aplicacao Da Ferramenta de Ma Centerlining em Uma Maquina de Envase de Bebidas em PoDocumento15 páginasAplicacao Da Ferramenta de Ma Centerlining em Uma Maquina de Envase de Bebidas em PoFernando CandidoAinda não há avaliações

- WCM - Pilares 1 Ao 5Documento9 páginasWCM - Pilares 1 Ao 5William Ricardo Alzate BoteroAinda não há avaliações

- Aplicação Do Indicador OEE Como Ferramenta para Aumento Da Eficiência em Uma CaldeiraDocumento15 páginasAplicação Do Indicador OEE Como Ferramenta para Aumento Da Eficiência em Uma CaldeiraSergio RabassaAinda não há avaliações

- WCMDocumento5 páginasWCMariadnebeatrizAinda não há avaliações

- Apresentação TPMDocumento37 páginasApresentação TPMbrunodrAinda não há avaliações

- Apresentação TPMDocumento37 páginasApresentação TPMLuciano Paulo da Silva100% (1)

- Artigo 02 - Pesquisa-Ação Sobre A Implementação Do Trabalho Padronizado em Uma Célula de Manufatura de Uma Fábrica de TratoresDocumento17 páginasArtigo 02 - Pesquisa-Ação Sobre A Implementação Do Trabalho Padronizado em Uma Célula de Manufatura de Uma Fábrica de TratoresFer VenturiniAinda não há avaliações

- Calcul OEEDocumento1 páginaCalcul OEEKleiton Francisco PereiraAinda não há avaliações

- A Gestc3a3o Da Manutenc3a7c3a3o IndustrialDocumento19 páginasA Gestc3a3o Da Manutenc3a7c3a3o IndustrialROGERIO MOREIRA SOBRINHOAinda não há avaliações

- Eficiencia Operacional OEEDocumento10 páginasEficiencia Operacional OEEvalkidesAinda não há avaliações

- Enegep2002 TR14 0230Documento8 páginasEnegep2002 TR14 0230Fernando RodriguesAinda não há avaliações

- Os 11 Pilares Técnicos Do WCM - World Class ManufacturingDocumento11 páginasOs 11 Pilares Técnicos Do WCM - World Class ManufacturingAnonymous y7AyVM7OAinda não há avaliações

- 02 - Engenharia de ConfiabilidadeDocumento32 páginas02 - Engenharia de Confiabilidadetiago.henrique.meloAinda não há avaliações

- The Evolution of World Class Manufacturing Toward Industry 4.0Documento28 páginasThe Evolution of World Class Manufacturing Toward Industry 4.0João carnaubaAinda não há avaliações

- Manutenoprodutivatotaltpm Final 141110105517 Conversion Gate01Documento25 páginasManutenoprodutivatotaltpm Final 141110105517 Conversion Gate01Cleber Pizzatto DallegraveAinda não há avaliações

- Composicao de Custos de Manutencao Com Abordagem Da Ferramenta Fmea PDFDocumento12 páginasComposicao de Custos de Manutencao Com Abordagem Da Ferramenta Fmea PDFLuis Eduardo Baccarin MatjeAinda não há avaliações

- Apostila IIDocumento28 páginasApostila IIElton AlvarengaAinda não há avaliações

- Stão Da Manutenção PDFDocumento30 páginasStão Da Manutenção PDFPedro Guilherme SouzaAinda não há avaliações

- Projeto Do Trabalho - Camarotto PDFDocumento69 páginasProjeto Do Trabalho - Camarotto PDFMaryana Scoralick100% (1)

- Indicadores Desempenho OEE BacklogDocumento64 páginasIndicadores Desempenho OEE BacklogJefferson Fernando Silva100% (1)

- Atividade de Envio 2 - Sistemas de ManutençãoDocumento5 páginasAtividade de Envio 2 - Sistemas de Manutençãoftrezy13Ainda não há avaliações

- Engenharia de ProduçãoDocumento30 páginasEngenharia de ProduçãoRepública Italiana- Tainá CaldasAinda não há avaliações

- Indicadores de Manutenção - AnotaçõesDocumento16 páginasIndicadores de Manutenção - AnotaçõesHéric MaioliAinda não há avaliações

- Avaliação de CargosDocumento26 páginasAvaliação de CargosRaphaela LourençoAinda não há avaliações

- Apresentação de Manutenção IndustrialDocumento143 páginasApresentação de Manutenção IndustrialEverton Santos0% (1)

- Pós AulaDocumento3 páginasPós Auladutra775Ainda não há avaliações

- Artigo FormatadoDocumento15 páginasArtigo FormatadoThiago PereiraAinda não há avaliações

- Metodos e TemposDocumento47 páginasMetodos e TemposMafalda SofiaAinda não há avaliações

- Plano de GestãoDocumento4 páginasPlano de GestãometoxietanoAinda não há avaliações

- 4a ListaDocumento5 páginas4a ListaMatheus Pires FerreiraAinda não há avaliações

- Planejamento Da Programação de Ferramentas Na Manutenção de AeronavesDocumento12 páginasPlanejamento Da Programação de Ferramentas Na Manutenção de AeronavesAlan Josias de SouzaAinda não há avaliações

- Aet - Gráfica - ModeloDocumento5 páginasAet - Gráfica - ModeloKatia SardinhaAinda não há avaliações

- Gestão Da ManutençãoDocumento3 páginasGestão Da ManutençãoAriane510% (1)

- Aula Trabalho Padrao 2023Documento61 páginasAula Trabalho Padrao 2023gustavo guhAinda não há avaliações

- Laudo Ergonômico do Trabalho, Mapeamento dos RiscosNo EverandLaudo Ergonômico do Trabalho, Mapeamento dos RiscosAinda não há avaliações

- O Que Você Espera Da EmpresaDocumento6 páginasO Que Você Espera Da EmpresaMarcelo KawakameAinda não há avaliações

- 15 Aplicativos Que Me Dão Super PoderesDocumento3 páginas15 Aplicativos Que Me Dão Super PoderesMarcelo KawakameAinda não há avaliações

- 7 Coisas Que Todos Deveriam Fazer Antes Das 8 Da ManhãDocumento5 páginas7 Coisas Que Todos Deveriam Fazer Antes Das 8 Da ManhãMarcelo KawakameAinda não há avaliações

- A Quarta Geração Da ManutençãoDocumento6 páginasA Quarta Geração Da ManutençãoMarcelo KawakameAinda não há avaliações

- Temperatura de CorDocumento2 páginasTemperatura de CorMarcelo KawakameAinda não há avaliações

- Como Identificar e Lidar Com Um Colega Falso No TrabalhoDocumento3 páginasComo Identificar e Lidar Com Um Colega Falso No TrabalhoMarcelo KawakameAinda não há avaliações

- Refrigeração e Escape de Gases em Moldes de Injeção PlásticaDocumento3 páginasRefrigeração e Escape de Gases em Moldes de Injeção PlásticaMarcelo KawakameAinda não há avaliações

- A Fórmula Do Crescimento Sustentável Das Empresas de SucessoDocumento15 páginasA Fórmula Do Crescimento Sustentável Das Empresas de SucessoMarcelo KawakameAinda não há avaliações

- ContratoDocumento3 páginasContratoThiago Nery de Oliveira0% (1)

- Entrevista Com Comprador - VfinalDocumento4 páginasEntrevista Com Comprador - VfinalFábio RabinovitschAinda não há avaliações

- Mod Cgcre 1 - 05Documento7 páginasMod Cgcre 1 - 05Wellington José CavalcantiAinda não há avaliações

- Aula 6 - Aspectos Contabeis Legais e SocietariosDocumento52 páginasAula 6 - Aspectos Contabeis Legais e SocietariosSamuel TorresAinda não há avaliações

- 01-Módulo 1 - Introdução A LogisticaDocumento6 páginas01-Módulo 1 - Introdução A LogisticaRonaldo Dionisio de Oliveira100% (1)

- Serviço - Aula 01 - Origem e Conceito Do Restaurante PDFDocumento32 páginasServiço - Aula 01 - Origem e Conceito Do Restaurante PDFLeonard Northfleet100% (3)

- Catalogo ZaniniDocumento8 páginasCatalogo ZaniniJarbas Luan Luan100% (2)

- A Vida Não É Uma Receita de BoloDocumento2 páginasA Vida Não É Uma Receita de BoloJonathan OliveiraAinda não há avaliações

- ECOI08 Aula 5 PDFDocumento14 páginasECOI08 Aula 5 PDFBruno PinaliAinda não há avaliações

- GEC Caso 5 - PepsiCoDocumento13 páginasGEC Caso 5 - PepsiCoFrancisco MoraisAinda não há avaliações

- Lista 1Documento8 páginasLista 1Henrique AroucheAinda não há avaliações

- Lordsleem JR., A.C. Duarte, C.M.M. Monteiro, E.C.B. Barkokébas JuniorDocumento8 páginasLordsleem JR., A.C. Duarte, C.M.M. Monteiro, E.C.B. Barkokébas JuniorRodolfo RabeloAinda não há avaliações

- Manual de Compras Diretas TCU - WordDocumento17 páginasManual de Compras Diretas TCU - Wordrudney1980Ainda não há avaliações

- Agrodok 25 Celeiros PDFDocumento90 páginasAgrodok 25 Celeiros PDFPiergiorgio ScottiAinda não há avaliações

- Folder XAS 157 II - tcm1072 - 2709728Documento2 páginasFolder XAS 157 II - tcm1072 - 2709728Thaís BressaAinda não há avaliações

- TheopraxDocumento10 páginasTheopraxNúcleo pfcAinda não há avaliações

- Norma de Execucao NR 4 - STN - 31 OUT 97-Uso DuradouroDocumento3 páginasNorma de Execucao NR 4 - STN - 31 OUT 97-Uso Duradourovictor hugoAinda não há avaliações

- Catalogoeo4000 BR ParkerDocumento186 páginasCatalogoeo4000 BR Parkernunes136987100% (2)

- FI 014 E.T. Substituição Validação Campo Divisão Ver 01Documento9 páginasFI 014 E.T. Substituição Validação Campo Divisão Ver 01rafael.mcpAinda não há avaliações

- Matriz BCG, Modelo Das 5 ForcasDocumento16 páginasMatriz BCG, Modelo Das 5 ForcasJuvêncio ChigonaAinda não há avaliações

- Imobiliário - Termo de Acordo MODELO 2Documento2 páginasImobiliário - Termo de Acordo MODELO 2TerenceHiggsAinda não há avaliações

- A Era Das Demolições & Habitações PopularesDocumento186 páginasA Era Das Demolições & Habitações PopularesRogerio SantosAinda não há avaliações

- Avaliação Final de Geografia - 8º AnoDocumento4 páginasAvaliação Final de Geografia - 8º AnoETEVALDO OLIVEIRA LIMAAinda não há avaliações

- Modelo de Proposta de Prestadora de ServiçosDocumento3 páginasModelo de Proposta de Prestadora de ServiçosJorge Tomazi77% (53)

- Transporte Rodoviário de Carga PDFDocumento12 páginasTransporte Rodoviário de Carga PDFJáder LoiolaAinda não há avaliações

- CC - Apostila - Mat. Fin. - FespDocumento99 páginasCC - Apostila - Mat. Fin. - FespBeniz MonteiroAinda não há avaliações

- O Primeiro Computador Fabricado No BrasilDocumento6 páginasO Primeiro Computador Fabricado No BrasilrafaelmarquesrooAinda não há avaliações

- Contrato Particular de Arrendamentos de Terras Agropecuária LangendykDocumento5 páginasContrato Particular de Arrendamentos de Terras Agropecuária LangendykLuah C. KuglerAinda não há avaliações

- Noções de Uso de Equipamentos de EscritórioDocumento15 páginasNoções de Uso de Equipamentos de EscritórioJean VillardAinda não há avaliações