Escolar Documentos

Profissional Documentos

Cultura Documentos

Ilmenite A & B 2016-09-4 PDF

Enviado por

Adolfo MuquinoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Ilmenite A & B 2016-09-4 PDF

Enviado por

Adolfo MuquinoDireitos autorais:

Formatos disponíveis

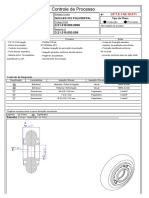

Kenmare Moma Processing (Mauritius) Limited

Kenmare Moma Mining (Mauritius) Limited

NOME DO PROCEDIMENTO

Número do doc.: CÓDIGO Autor: Metalurgista

Número da rev.: 0.0 Proprietário do doc.: Superintendente da Produção

Data de aprovação: DD/MM/AAAA Aprovado: Director Geral

PROPÓSITO

CONTEÚDO

1. ÂMBITO .................................................................................................................................. 3

2. OBJECTIVOS.......................................................................................................................... 3

3. RESPONSABILIDADES ......................................................................................................... 3

4. DESCRIÇÃO DO PROCEDIMENTO ....................................................................................... 4

4.1 CONTROLE DE QUALIDADE NA PLANTA DE Ilmenite A ............................................... 4

4.1.1 DM5301-6 e DM5329-29A ......................................................................................... 4

4.1.2 EP5501-18 e EP5520-23 ........................................................................................... 4

4.1.3 DM5321-23 e DM5330 .............................................................................................. 4

4.1.4 ER5401-09 ................................................................................................................ 4

4.1.5 DM5324-26 ................................................................................................................ 5

4.1.6 MRF .......................................................................................................................... 5

4.1.7 NMRF ........................................................................................................................ 6

4.1.8 NOTA ........................................................................................................................ 6

4.2 ILMENITE B...................................................................................................................... 6

4.2.1 CS1201-16 ................................................................................................................ 6

4.2.2 DM1201-1205 ............................................................................................................ 7

4.2.3 Nota: .......................................................................................................................... 7

5. CHAMAR O METALURGISTA ................................................................................................ 8

6. DIAGRAMA DE FLUXO ........................................................................................................ 11

6.1 ILMENITE A.................................................................................................................... 11

6.2 ILMENITE B.................................................................................................................... 12

7. DEFINIÇÕES E ABREVIATURAS ........................................................................................ 13

8. REFERÊNCIAS ..................................................................................................................... 13

9. PARÂMETROS PARA ILMENITE A E ILMENITE B ............................................................. 14

9.1 PARÂMETROS: ILMENITE A ......................................................................................... 14

9.2 PARÂMETROS: ILMENITE B ......................................................................................... 15

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 1

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

CONTROLO DA REVISÃO DO DOCUMENTO

NÚMERO NÚMERO DATA

DA DA PÁGINA ALTERAÇÃO EFECTUADA

REVISÃO

0 Todas Documento original DD/MM/AAAA

1

2

3

4

5

ASSINATURAS DE APROVAÇÃO E REVISÃO

FUNÇÃO RESPONSÁVEL ASSINATURA DATA DE

REVISÃO

AUTOR: Metalurgista

PROPRIETÁRIO: Superintendente da Produção

APROVADO POR: Director Geral

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 2

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

1. ÂMBITO

Este procedimento aborda as técnicas de controle de qualidade de forma a garantir que as

especificações estabelecidas sejam atingidas nos produtos de Ilmenite: IP1, IP2, MRF and

NMRF; e IP1_Aux, IP2_Aux, IP3_Aux e IP4_Aux.

2. OBJECTIVOS

Garantir que o Controlador de Qualidade seja capaz de detectar anomalias.

Garantir que o Controlador de Qualidade monitore a qualidade com base no Sistema

de Gestão de Informação Laboratorial (LIMS).

Garantir que o Controlador de Qualidade seja capaz de efectuar ajustamentos que

possam restabelecer as especificações padronizadas no caso destas terem oscilado.

Garantir que os metalurgistas treinem os Controladores de Qualidade em detecção de

anomalias e resolução de problemas.

3. RESPONSABILIDADES

POSIÇÃO FUNÇÃO DESCRIÇÃO DA TAREFA

Autor do Garantir que os parâmetros no

Procedimento procedimento sejam actualizados e

validados.

Metalurgista Providenciar

Os parâmetros devem ser impressos,

parâmetros

laminados e afixados nas portas de

operacionais da

cada banco de máquinas, indicando o

planta

caudal mássico nesse estágio.

Controlador de Executor do Seguir o procedimento

Qualidade procedimento

Supervisor Supervisionar o Garantir que o Controlador de

uso do Qualidade siga o procedimento

procedimento

Superintendente da Aplicação do Garantir que todas as partes adiram

Produção procedimento ao procedimento.

Superintendente da Credibilidade da Garantir que os parâmetros

Metalurgia informação operacionais adequam-se ao período

e ao material a ser processado

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 3

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

4. DESCRIÇÃO DO PROCEDIMENTO

Ver a Secção 9 para os parâmetros de Ilmenite A e Ilmenite B.

4.1 CONTROLE DE QUALIDADE NA PLANTA DE ILMENITE A

4.1.1 DM5301-6 e DM5329-29A

HMC-A: Velocidade do rolo 90;90

HMC-B: Velocidade do rolo 90;80

Não baixar a velocidade do rolo de separação de baixo na DM5329A (100%). A

descarga da fracção magnética sempre bloqueia à velocidades baixas. Para evitar que

este problema aconteça a velocidade é colocada no máximo e aproxima-se o divisor

interno ao rolo. Isso é válido até que se dê instruções adicionais.

Fracção magnética 1: Para qualquer taxa de alimentação mantenha sempre 50 a 55%.

55,4tph é o valor máximo exibido no SCADA, qualquer valor acima deste apenas pode

ser visto no Unipro.

4.1.2 EP5501-18 e EP5520-23

32-38 kV aplicados na RP5563 (não dá retorno) para EP5501-18 e na RP5561-4 para

EP5520-23. kV’s devem ser confirmados no terreno.

A perda de kV numa das RP resultará num transbordo do EC5108 ou EC5042

O arcing excessivo nas EP’s deve ser evitado.

4.1.3 DM5321-23 e DM5330

Aplicar os parâmetros estabelecidos para manter o TiO2 do IP2 dentro das

especificações.

Uma diminuição da velocidade do rolo irá aumentar a fracção do IP2 e o teor de TiO2.

O aumento da velocidade do rolo reduzirá a fracção do IP2 e o teor de TiO2.

Se isso não funcionar, verifique a posição dos divisores.

4.1.4 ER5401-09

24 kV são requeridos.

Perdas de kV podem resultar na contaminação do IP3. Certifique-se de que os feed

slides estão limpos. Qualquer falha nesse procedimento irá resultar no transbordo do

EC5109 – e consequente perda de produto (rendimento e recuperação).

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 4

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

4.1.5 DM5324-26

Se o IP1 estiver fora das especificações em termos de Cr2O3 e U+Th, verifique a

velocidade do rolo e a posição do divisor nas DM5324 -27 e DM5331.

Em condições de operação normal a velocidade do rolo é de mais de 90%

Se o problema persistir verifique o estágio de scavenging, DM5346 e DM5347, é

comum mandar-se muito Cr2O3 e U+Th para o IP1 via bypass das DM5344-45.

4.1.6 MRF

Se o U+Th é mais do que 240 ppm:

Verifique o IP3 do Ilmenite B, se não houver nenhum problema então continue

no passo a seguir. As amostras do Ilmenite A são combinação dos produtos.

Verifique as CS5342-43: Qualquer perda de kV irá resultar na contaminação do

IP3. Para evitar problemas nessa fracção do IP3 esta é enviada para o IP1 e

IP2.

Verifique as CA5615-9: kVs devem estar acima de 25, e a velocidade do rolo de

separação deve ser de 80%. Velocidades de rolo elevadas são usadas quando

U+Th é muito baixo. Também podem ser reduzidas se o contrário acontecer.

Para efectuar uma investigação fácil e rápida tire amostra da fracção condutora

de cada máquina.

Se não tiver nenhum problema com as HTR’s acima mencionadas em termos

de kV’s e velocidade dos rolos isso significa que há mais contaminantes

provenientes das ER5401-09 ou das DM5301-06, DM5329 e DM5329A.

Para ER5401-09, tire a fracção não-magnética das DM5317-20 e verifique a

temperatura da RH5163. Garanta que os kV’s nas ER5401-09 estão entre 24 a

28 kV. kV’s elevados podem resultar na danificação dos cabos de alta tensão

das máquinas.

Se nenhum dos procedimentos acima citados funcionar, verifique o caudal na

CV5030. O caudal deve estar entre 50 a 55% da quantidade total da

alimentação na CV5002. O caudal mássico na CV5030 pode ser reduzido.

Garanta que todas as HTR’s recebam alimentação e funcionem devidamente

para evitar transbordos nos EC5106/7 e EC5109. Esta fracção deve estar o

mais limpo possível.

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 5

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

4.1.7 NMRF

Se o U+Th for mais do que 240 ppm e o teor de TiO2 for baixo:

Verifique as ER5411-12, kV’s devem estar acima de 25

A RH5162 deve operar todo o momento, a sua temperatura de operação é de

105oC.

Se o problema continuar, verifique as DM5311-16. DM5312 também é usada

para controlar Cr2O3 e U+Th. O Cr2O3 nesta fracção pode ser de

aproximadamente 0,7% que vai depender da quantidade média de IP3 e IP4.

Rejeições demasiadas nas DM5313-6 resultarão na perda do produto para o

ILNM (PS2911).

Para teores baixos de TiO2 e altos de Fe2O3, baixe a velocidade do rolo no

estágio secundário, i.e., DM5307-10.

4.1.8 NOTA

Parâmetros para DM's primárias (DM5301 - 6, 5329, 5329A), são válidos para HMC-A.

O rolo de alimentação na DM5329A deve ser mantido abaixo de 70% e o divisor de

baixo interno deve estar próximo ao rolo, isto é para evitar bloqueios no colector da

fracção magnética o que pode provocar a paragem da máquina por excesso de

corrente. Isso é válido até que se dê instruções adicionais.

Para HMC-B, o rolo de separação de baixo deve ser reduzido para 80% . E para uma

proporção de combinação de 1:1 (i.e. 50% HMC A – HMC B 50%) 85% de velocidade

de rolo deve ser usado.

Fracção de baixo: CV5030 (fracção magnética primária deve estar entre 50 a 55% da

quantidade total de alimentação para evitar derrames no estágio das HTR’s

(EC5106,7,8, and 9).

4.2 ILMENITE B

4.2.1 CS1201-16

21-23 kV’s devem ser usados. Perdas de kV em qualquer HTR (CS) devem ser

evitadas.

Velocidade de rolo separação dentre 50 a 65%. Uma alteração nos máximos e

mínimos foi feita nas máquinas VSD’s. Testes são necessários para estabelecer novos

parâmetros. Os parâmetros sugeridos são melhores. Velocidades menores são usadas

aquando do tratamento de derrames (spillage).

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 6

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

4.2.2 DM1201-1205

Evite alterar a velocidade do rolo de cima. Mantenha a velocidade em 95%.

Ajuste a velocidade do rolo de baixo se necessário. A variação deverá ser de ±5% para

uma determinada posição do divisor externo.

4.2.3 Nota:

A velocidade do tapete filtrante pode variar dependendo da humidade do material na

descarga, para baixas taxas de alimentação a velocidade do tapete filtrante deverá ser

reduzida.

Quando se estiver a alimentar spillage, nas CS1201-16 todas velocidades dos rolos

devem ser reduzidas para 75% e para 50%.

Nos separadores magnéticos use o rolo de baixo para ajustamento (±5%) numa

daterminada posição do divisor. O uso de divisores deve ser evitado.

No estágio primário, i.e., DM1201-05, o divisor interno usa-se para controlar a

quantidade e a qualidade do IP2 e o divisor externo usa-se para controlar a

quantidade de contaminantes que reportam para o estágio secundário (6 - 9).

Se o teor de TiO2 for baixo, reduza a velocidade do rolo de separação de baixo

e vice-versa.

Nas DM1206-9, o divisor interno usa-se para controlar a qualidade e a

quantidade do IP1 enquanto o divisor externo usa-se para o IP3. Se o teor de

TiO2 for baixo reduza a velocidade do rolo de separação de baixo e vice-versa.

Se o teor de U+Th for elevado verifique os kV’s nas HTR’s, divisores externos

em todas as DM’s e o estado operacional da RER. Um mau posicionamento

dos divisores externos pode causar transbordo do EC1203.

Para a RER: não há muita necessidade de se efectuar ajustamentos, porém

inspecções regulares são recomendadas. Se a caixa de alimentação bloquear por

algum motivo, isso resultará na contaminação do IP3.

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 7

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

5. CHAMAR O METALURGISTA

Se a planta enfrentar problemas de qualidade e todas as inspecções acima mencionadas

tiverem sido feitas, o metalurgista deverá ser contactado para dar assistência. Isso é aplicável

para ambos os períodos normal de expediente e fora de expediente. As seguintes instruções

devem ser seguidas:

POSIÇÃO FUNÇÃO DESCRIÇÃO DA TAREFA

O supervisor deve garantir que

entende o problema – que tenha

discutido o mesmo detalhadamente

com o Controlador de Qualidade.

Contactar o metalurgista quando a

qualidade está fora das

especificações em duas amostras

Supervisor da planta Explicar o consecutivas do mesmo produto.

problema O problema de qualidade a ser

enfrentado deve ser explicado ao

metalurgista da planta. Por exemplo,

o teor de U+Th no IP3 esteve acima

de 240 ppm nas últimas quatro horas

(10:00 and 12:00).

Explicar o metalurgista o que foi (está

sendo) feito para resolver o problema.

A solicitar do Supervisor:

Qual estágio está criando

problemas?

Desde que hora?

O que foi (está sendo) feito para

Garantir que resolver o problema?

aspectos básicos Resultados das amostras

estejam conforme. instantâneas tiradas após a

primeira tentativa de resolver o

problema.

Por exemplo, o teor de U+Th poderia

ser causado por um Re-aquecedor,

Metalurgistas falta de kV’s, divisor caído, baixa

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 8

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

qualidade de alimentação, baixas

velocidades dos rolos, etc.

O metalurgista deve extrair o relatório

do LIMS para determinar se o

Relatório do LIMS problema está num único produto ou

em todos os produtos de forma a

focar-se no problema ou na fonte do

mesmo.

Dar um retorno ao Supervisor e aos

Retorno Superintendentes da Produção e da

Metalurgia assim que o problema

estiver resolvido.

Capacitar os Qualquer problema de qualidade que

Controladores de necessite a intervenção do

Qualidade em metalurgista deve ser usado como

resolução de oportunidade para treinar o

problemas Controlador de Qualidade.

O metalurgista deve entrar na planta

assim que, juntamente com o

Supervisor, concordar-se que o

problema está além do controle da

Produção.

Metalurgista e Identificar e O metalurgista e o Controlador de

Controlador de resolver o Qualidade devem entrar na planta

Qualidade problema juntos e trabalhar juntos para a

identificação do problema.

O problema deve ser resolvido.

Se o problema não pode ser

resolvido, o Supervisor deve ser

informado.

Se um produto de Ilmenite esteve

Supervisor Escalonar o fora das especificações durante seis

problema horas (digamos 10:00, 12:00 e 14:00)

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 9

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

o Supervisor deve informar os

Superintendentes da Produção e da

Metalurgia.

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 10

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

6. DIAGRAMA DE FLUXO

6.1 ILMENITE A

105-110 tph

HMF

DR5152

N/M (top roll) Mag 1

DM 5301 - 6/29-29A

Mag 2

Mids ( N/M botton roll)

ILNM (PS 2911) N/M(top roll) Mag

DM 5313 - 16 DM 5307 - 10

Mids N/M (Botton roll)

Mags

EP 5501-18/20-23

N/M (top roll) Cond

DM 5311 DM 5321-23/30

RH5163

Mids N/M+Mids N/C+Mids Mids N/M & Mids Mags

Mag Cond ER 5401-9

EP 5519/24-29

DM 5312

N/C+Mids N/C Cond

Mag

IP2

N/M

Mags N/M Mags

DM5340-41 DM 5324-26

RH5162

reject Mags N/M+ Mids

EP 5534 - 37 DM 5317 - 20/28

N/M Mags

DM5342-43

N/M & Mids

N/C & Mids RH5171 Mags N/M+ mids DM 5327/31 Mags

Cond N/C+Mids RH5170

Cond CS 5341-43

EP 5538 CA 5615-19

Cond

N/M Cond

DM5344-45

N/C &Mids

Mids N/C Mags

ER 5411 - 12

Mags

DM5346-47

Cond N/M

Cond

NMRF

Rejects MRF IP1

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 11

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

6.2 ILMENITE B

ILMENITE B PLANT FLOWSHEET

DR1201

N/C

CS1201-1216

Cond

N/M DM1201-1205 Mids

N/M

Mag

Mag3 RE1201-1202 N/M DM1206-1209 M

Mids

RE1203 Mids Mag1+Mag2

N/M Mag1+Mag2+Mag3

IP4 IP3 IP1

Rejects IP2

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 12

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

7. DEFINIÇÕES E ABREVIATURAS

TERMO DESCRIÇÃO

8. REFERÊNCIAS

REFERÊNCIA AUTOR TÍTULO

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 13

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

9. PARÂMETROS PARA ILMENITE A E ILMENITE B

9.1 PARÂMETROS: ILMENITE A

Taxa de alimentação 105 - 110 tph

Rendimento > 90%

ESPECIFICAÇÕES DOS PRODUTOS TEMPERATURAS DO CIRCUITO

Prod TiO2 Cr2O3 SiO2 Th+U

Sepoint, oC

% % % ppm

IP1 >52.5 <0.100 <1.00 <125 Dryer (sp) 110 - 120

IP2 >50.0 <0.100 <1.00 <100 EC5101 <90

IP3 >57.0 <0.600 <1.20 <280 RH5163 (sp) 95 - 110

IP4 >57.0 <0.600 <1.21 <280 EC5109 90 - 110

RH5170 (sp) <95

RH5171 (sp) <95

RH5162 (sp) 95 - 110

PARÂMETROS DA MÁQUINA/ EQUIPAMENTO

SEP. MAGNÉTICOS PRIMÁRIOS ROUGHERS DO FRACCIONAMENTO

Vel. rolo, % Drum Speed, %

ID Feeder, % ID Feeder, %

Top Bottom Top Bottom

DM5301 75 - 80 90 90 DM5317 85 80 75

DM5302 75 - 80 90 90 DM5318 85 80 75

DM5303 75 - 80 90 90 DM5319 85 80 75

DM5304 75 - 80 90 90 DM5320 85 80 75

DM5305 75 - 80 90 90 DM0501 85 80 75

DM5306 75 - 80 90 90

DM5329 75 - 80 90 90

DM5329A <70 90 100 IP2 CLEANER DM'S

SECONDARY DRUMS MAGNETS Drum Speed, %

ID Feeder, %

Top Bottom

Drum Speed, % DM5321 95 85 90

ID Feeder, %

Top Bottom DM5322 95 85 90

DM5307 50 90 80 DM5323 95 85 90

DM5308 50 90 80 DM5330 95 85 90

DM5309 50 90 80

DM5310 50 90 80

IP1/2 SPLIT DM'S

TERTIARY DRUMS MAGNETS Drum Speed, %

ID Feeder, %

Top Bottom

Drum Speed, % DM5324 85 85 85

ID Feeder, %

Top Bottom DM5325 85 85 85

DM5311 90 90 80 DM5326 85 85 85

DM5312 50 80

IP3/1 SPLIT DM'S

SCAVENGER DRUM MAGNETICS

Drum Speed, %

ID Feeder, %

Drum Speed, % Top Bottom

ID Feeder, %

Top Bottom DM5327 60 90 90

DM5313 50 90 DM5331 60 90 90

DM5314 50 90

DM5315 50 90

DM5316 50 90 IP3 CLEANER CARRARAS

Roll Speed

ID Feeder, % kV

ELECTROSTATIC CIRCUIT Top Middle Bottom

CA5615 50 70 80 80 25

ID kV (sp) kV CA5616 50 70 80 80 25

EP 5501 - 06 36 32 - 40 CA5617 50 70 80 80 25

EP 5507 - 12 36 32 - 40 CA5618 50 70 80 80 25

EP 5513 - 18 36 32 - 40 CA5619 50 70 80 80 25

EP 5519 - 24 36 32 - 40

EP 5525 - 29 36 32 - 40

ER 5401 - 05 25 22 - 27

ER 5406 - 09 25 22 - 27 ILM-A SCAVENGER CIRCUIT DM'S

Drum Speed, %

ID Feeder, %

Top

ILM-A SCAVENGER CIRCUIT DM'S DM 5340 100 70

DM 5341 100 70

Roll Speed DM 5342 100 70

ID Feeder, % kV

Top Middle Bottom DM 5343 100 70

CS5342 75 75 75 30 DM 5344 50 100

CS5343 75 75 75 30 DM 5345 50 100

DM 5346 50 100

DM 5347 50 100

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 14

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

9.2 PARÂMETROS: ILMENITE B

Produto TiO2 Cr2O3 SiO2 U+Th

IP1 >52.5 <0.1 <1.0 <125

IP2 >50 <0.1 <1.0 <100

IP3 >57 <0.6 <1.2 <240

IP4 >57 <0.6 <1.2 <240

TEMPERATURAS Belt Filter Divisor

Máquina Temp. Corrente Topo 11

DR1201 130 -135 S.P Meio 8

CL1201 <80 Veloc. Baixo 6

VELOCIDADE DO ROLO

Máquina Alim. Topo Meio Baixo SEP. MAGNÉTICOS PRIMÁRIOS (IP2)

CS1201 70 80 90 90 VEL. DO ROLO

CS1202 70 80 90 90 Máquina Alim. Topo Baixo

CS1203 70 80 90 90 DM1201 100 95 95

CS1204 70 80 90 90 DM1202 100 95 95

CS1205 70 80 90 90 DM1203 100 95 95

CS1206 70 80 90 90 DM1204 100 95 95

CS1207 70 80 90 90 DM1205 100 95 95

CS1208 70 80 90 90

CS1209 70 80 90 90 SEP. MAGNÉTICOS PRIMÁRIOS (IP1/IP3)

CS1210 70 80 90 90 VEL. DO ROLO

CS1211 70 80 90 90 Máquina Alim. Topo Baixo

CS1212 70 80 90 90 DM1206 100 95 95

CS1213 70 80 90 90 DM1207 100 95 95

CS1214 70 80 90 90 DM1208 100 95 95

CS1215 70 80 90 90 DM1209 100 95 95

CS1216 70 80 90 90

N° DO DOCUMENTO. REVISÃO DATA DE IMPRESSÃO PÁGINA

Código 0 03/08/2018 15

ESTE DOCUMENTO NÃO DEVE SER COPIADO OU DIVULGADO A TERCEIROS SEM A PERMISSÃO DA KENMARE.

ESTE DOCUMENTO NÃO É CONTROLADO DURANTE A IMPRESSÃO.

Você também pode gostar

- Creme de Leite e ManteigaDocumento54 páginasCreme de Leite e Manteigaflaviouft3523Ainda não há avaliações

- POP-018 - Calibração de EquipamentosDocumento6 páginasPOP-018 - Calibração de EquipamentosNiltonAinda não há avaliações

- PRO 106 - Controle - Equip. Med Monit - Rev04 - 101117Documento6 páginasPRO 106 - Controle - Equip. Med Monit - Rev04 - 101117MalcomRB100% (1)

- Missao Cloverfield RPGDocumento8 páginasMissao Cloverfield RPGEduardo Medeiros100% (2)

- Laudo de Inspecao PredialDocumento118 páginasLaudo de Inspecao PredialRanieri Abrantes Sarmento75% (4)

- EwdwDocumento4 páginasEwdwAntonio Junior100% (1)

- PS 007-00 AquisiçãoDocumento8 páginasPS 007-00 AquisiçãoRomulo AlvesAinda não há avaliações

- Inspeção e Controle de Equipamentos e Ferramentas - Rev. ADocumento16 páginasInspeção e Controle de Equipamentos e Ferramentas - Rev. AMatheus PaivaAinda não há avaliações

- Laudo - Palfinger L1620 HHS0440Documento19 páginasLaudo - Palfinger L1620 HHS0440adrianoAinda não há avaliações

- Plano de Manutenção CarpeloDocumento101 páginasPlano de Manutenção CarpeloThales TeixeiraAinda não há avaliações

- PL 577 09 Plano de Pré ComissionamentoDocumento301 páginasPL 577 09 Plano de Pré Comissionamentorafael castor100% (1)

- Condicionamento de Motores ElétricosDocumento8 páginasCondicionamento de Motores ElétricosaironraidAinda não há avaliações

- Procedimento 7.6 - CONTROLE DE EQUIMENTOS DE MEDIÇÃO E MONITORAMENTODocumento6 páginasProcedimento 7.6 - CONTROLE DE EQUIMENTOS DE MEDIÇÃO E MONITORAMENTODiego de Oliveira100% (1)

- Montagem de TransformadorDocumento9 páginasMontagem de TransformadoraironraidAinda não há avaliações

- Pi-Mv-007-Controle de Desempenho de Soldadores e Operadores de SoldagemDocumento4 páginasPi-Mv-007-Controle de Desempenho de Soldadores e Operadores de SoldagemSidnei RodriguesAinda não há avaliações

- Procedimento de Usinagem de CampoDocumento5 páginasProcedimento de Usinagem de CampoLuan DuarteAinda não há avaliações

- Instalação de Banco de BateriasDocumento7 páginasInstalação de Banco de BateriasaironraidAinda não há avaliações

- PMQ - Mapeamento Térmico-Rev01 15.02.2022Documento8 páginasPMQ - Mapeamento Térmico-Rev01 15.02.2022cheyzaferreiradesousarodriguesAinda não há avaliações

- 06 RDC 34 de 11 06 2014Documento221 páginas06 RDC 34 de 11 06 2014claudio_moraes_63Ainda não há avaliações

- ITM03.007 - Checklist de Troca de TurnoDocumento1 páginaITM03.007 - Checklist de Troca de TurnoCleuderson Oliveira100% (2)

- Manual Plataforma Milho BravaDocumento29 páginasManual Plataforma Milho BravaVDF100% (2)

- Desvio EmbraerDocumento20 páginasDesvio EmbraerJosiane LemosAinda não há avaliações

- It 02 - f.r13 Operacao de ExtrusoraDocumento20 páginasIt 02 - f.r13 Operacao de ExtrusoraRogerioSagawaSan75% (4)

- RDO UG-38 Formatação A4Documento100 páginasRDO UG-38 Formatação A4Fernandes ServiceAinda não há avaliações

- Clínica MaiaDocumento5 páginasClínica MaiaGilmar SilvaAinda não há avaliações

- WEG Manual Transformador A Oleo de Distribuicao Ate 300 Kva 10003898721 1 Manual Portugues BR PDFDocumento17 páginasWEG Manual Transformador A Oleo de Distribuicao Ate 300 Kva 10003898721 1 Manual Portugues BR PDFNercival Buschieri JuniorAinda não há avaliações

- AV6684-0 - Revisão 0 - EletricaDocumento160 páginasAV6684-0 - Revisão 0 - EletricaMarcelo CabralAinda não há avaliações

- Lab7 Teste Gramatica 16Documento1 páginaLab7 Teste Gramatica 16Joana RochaAinda não há avaliações

- 17 - Controlador Lógico ProgramávelDocumento69 páginas17 - Controlador Lógico ProgramávelemtelesAinda não há avaliações

- Na Ponta Do Lápis 11Documento56 páginasNa Ponta Do Lápis 11natdfi100% (1)

- 079-001-QUA-PR-002 - 00 (IFC) Exigências de Gestão de Qualidade para EmpreiteiraDocumento21 páginas079-001-QUA-PR-002 - 00 (IFC) Exigências de Gestão de Qualidade para EmpreiteiraLuiz AlvesAinda não há avaliações

- IPR-004 - Instrução de Calibração Medidores de Tensão Alternada e ContinuaDocumento6 páginasIPR-004 - Instrução de Calibração Medidores de Tensão Alternada e ContinuaCalibratec BahiaAinda não há avaliações

- Calibração Turbina Master MeterDocumento4 páginasCalibração Turbina Master Meterwdcjr1214Ainda não há avaliações

- Plano Manut Preventiva - Misturador de Cimento - REVISADO 06.10Documento6 páginasPlano Manut Preventiva - Misturador de Cimento - REVISADO 06.10Guilherme LeoAinda não há avaliações

- Qualificação Auto-Clave 2023Documento194 páginasQualificação Auto-Clave 2023Centro Cirurgico HMAAinda não há avaliações

- LAUDO TÉCNICO de Adequação de Sistema de Prevenção de Combate A IncêndioDocumento17 páginasLAUDO TÉCNICO de Adequação de Sistema de Prevenção de Combate A Incêndiorivimetor soluções em engenhariaAinda não há avaliações

- LAUDO TÉCNICO de Adequação de Sistema de Prevenção de Combate A IncêndioDocumento25 páginasLAUDO TÉCNICO de Adequação de Sistema de Prevenção de Combate A Incêndiorivimetor soluções em engenhariaAinda não há avaliações

- Manutenção de Grupo de GeradoresDocumento5 páginasManutenção de Grupo de GeradoresSivite SiviteAinda não há avaliações

- NN102 - Características Significativas Do Produto-20 09 96..Documento7 páginasNN102 - Características Significativas Do Produto-20 09 96..Gabriel MesquitaAinda não há avaliações

- 47 POP-PRO-007 Procedimento para PeletizagemDocumento4 páginas47 POP-PRO-007 Procedimento para PeletizagemDanny HandAinda não há avaliações

- Manual Erc 100 CoagDocumento51 páginasManual Erc 100 CoagMaisa Santana PereiraAinda não há avaliações

- TT120Documento12 páginasTT120Marco EsquivelAinda não há avaliações

- Critérios de Aceitação de Calibração de Equipamentos e Instrumentos de MediçãoDocumento3 páginasCritérios de Aceitação de Calibração de Equipamentos e Instrumentos de MediçãoFabiani RibeiroAinda não há avaliações

- Pi-Mv-015-Teste Hidrostático de CarretéisDocumento3 páginasPi-Mv-015-Teste Hidrostático de CarretéisSidnei RodriguesAinda não há avaliações

- Procedimento: Rev. A MAI / 90Documento14 páginasProcedimento: Rev. A MAI / 90Roberto AlessandroAinda não há avaliações

- Trabalho Britagem e Moagem REVDocumento12 páginasTrabalho Britagem e Moagem REVfravis307Ainda não há avaliações

- Sistema de Eventos de Qualidade para Um Laminador de Tiras A QuenteDocumento6 páginasSistema de Eventos de Qualidade para Um Laminador de Tiras A Quentetiago.trad6924Ainda não há avaliações

- PG-01 - Confidencialidade e Imparcialidade - Rev. 01Documento4 páginasPG-01 - Confidencialidade e Imparcialidade - Rev. 01HalysonCamposAinda não há avaliações

- MQ-001 - Manual Da Qualidade EngemoveDocumento10 páginasMQ-001 - Manual Da Qualidade EngemoveDanilo RomãoAinda não há avaliações

- Relatório de Qualificação Térmica - Incubadora - TAG CMI 017Documento5 páginasRelatório de Qualificação Térmica - Incubadora - TAG CMI 017Ariane Café da cunhaAinda não há avaliações

- Rumo 227Documento2 páginasRumo 227Luis Henrique FriedrichAinda não há avaliações

- Escola Técnica Particular Ii - Etp Curso Técnico em MecânicaDocumento23 páginasEscola Técnica Particular Ii - Etp Curso Técnico em MecânicakincasborbaAinda não há avaliações

- Porcentagem de Sólidos MoagemDocumento29 páginasPorcentagem de Sólidos Moagemanhernandez79Ainda não há avaliações

- Laudo de Içamento 2024Documento8 páginasLaudo de Içamento 2024lucivanda.santosAinda não há avaliações

- Procedimento Operacional Da FresadoraDocumento8 páginasProcedimento Operacional Da FresadoraAndréiaSantosAinda não há avaliações

- Pop - PTDocumento9 páginasPop - PTRafael Gomes Silva OliveiraAinda não há avaliações

- AV6685-8 - Revisão 0 - PaineisDocumento62 páginasAV6685-8 - Revisão 0 - PaineisMarcelo CabralAinda não há avaliações

- CP 7.5.1!02!10.011 NÚCLEO 310 Policristal OkDocumento4 páginasCP 7.5.1!02!10.011 NÚCLEO 310 Policristal OkLex CunhaAinda não há avaliações

- Relatório Técnico - Paulo Cesar - 2020Documento11 páginasRelatório Técnico - Paulo Cesar - 2020Paulo César Vieira de SouzaAinda não há avaliações

- 34 - IT ANEXO - Ordem de FabricaçãoDocumento1 página34 - IT ANEXO - Ordem de FabricaçãoThalita Fernanda FreitasAinda não há avaliações

- .04 - Certificação de 1 Parte de Operadores de Sistema e de InstalaçDocumento29 páginas.04 - Certificação de 1 Parte de Operadores de Sistema e de InstalaçRotieri FontanariAinda não há avaliações

- Manual Do ShampooDocumento10 páginasManual Do ShampooHarianne Siqueira Santos hss6Ainda não há avaliações

- Lista 1Documento5 páginasLista 1Helena B. SantosAinda não há avaliações

- Script Caixa Tem AtualizadoDocumento3 páginasScript Caixa Tem Atualizadovictorborba8400Ainda não há avaliações

- Instituto Superior Politécnico de Tecnologias E Ciências 222Documento20 páginasInstituto Superior Politécnico de Tecnologias E Ciências 222Isaac FialhoAinda não há avaliações

- Hans Tep LLDocumento5 páginasHans Tep LLClaudete DemolinerAinda não há avaliações

- Evolução Das Políticas de Saúde No Brasil - 1808-1904Documento2 páginasEvolução Das Políticas de Saúde No Brasil - 1808-1904Danielle Silva e SilvaAinda não há avaliações

- Pop - Dor Torácica (V5) PDFDocumento16 páginasPop - Dor Torácica (V5) PDFNATHALIA FERREIRA DOS SANTOSAinda não há avaliações

- RGSGNRDocumento93 páginasRGSGNRcmdtgeral100% (1)

- Mañana MDocumento26 páginasMañana MmayraAinda não há avaliações

- Resumo Público Mil Madeiras 2021-2022Documento24 páginasResumo Público Mil Madeiras 2021-2022DANIEL MILHOMES GUEDESAinda não há avaliações

- Eurolab Ações CorretivasDocumento8 páginasEurolab Ações CorretivasLabovida RoraimaAinda não há avaliações

- Verbos Graficamente ComplexosDocumento6 páginasVerbos Graficamente ComplexosHelenaAinda não há avaliações

- Plano de Curso: Serviço Nacional de Aprendizagem Industrial Departamento Regional de São PauloDocumento21 páginasPlano de Curso: Serviço Nacional de Aprendizagem Industrial Departamento Regional de São PauloHRD Manutencao e QualidadeAinda não há avaliações

- Saint Gobain Do Brasil Prod - Ind.P/Constr - Ltda: DIADEMA, 23 de Novembro de 2022 Proposta Comercial: 268.897Documento2 páginasSaint Gobain Do Brasil Prod - Ind.P/Constr - Ltda: DIADEMA, 23 de Novembro de 2022 Proposta Comercial: 268.897Elvis AssumpçãoAinda não há avaliações

- Como Fazer Minha Dança PrópriaDocumento6 páginasComo Fazer Minha Dança PrópriaValéria FerrazAinda não há avaliações

- MANUAL AVA - IBREPTRAN (1) - CompressedDocumento15 páginasMANUAL AVA - IBREPTRAN (1) - CompressedIdavan BarbosaAinda não há avaliações

- PLANEAMENTO DA SESSÃO N 1Documento3 páginasPLANEAMENTO DA SESSÃO N 1Ana Isabel FernandesAinda não há avaliações

- 1-Metodologia Da Pesquisa CientíficaDocumento38 páginas1-Metodologia Da Pesquisa CientíficaMírian FiúzaAinda não há avaliações

- Emoções Na Aprendizagem PDFDocumento20 páginasEmoções Na Aprendizagem PDFGuilherme Hempel100% (1)

- COT 126 21 Ago2020Documento15 páginasCOT 126 21 Ago2020Gedeon AlmeidaAinda não há avaliações

- Trabalho de EquipaDocumento3 páginasTrabalho de EquipaAna VieiraAinda não há avaliações

- Jaqueline Amaral - Lista de Exercicios 1 TETDocumento8 páginasJaqueline Amaral - Lista de Exercicios 1 TETJaqueline GuimarãesAinda não há avaliações

- Bênção Da Obra Da CapelaDocumento6 páginasBênção Da Obra Da Capelajoaoguilherme_fscAinda não há avaliações

- Técnicas Anestésicas MaxilaDocumento8 páginasTécnicas Anestésicas MaxilaEduvaldo JúniorAinda não há avaliações

- PartidaDocumento2 páginasPartidaIcaro FerreiraAinda não há avaliações

- O Que É AsmaDocumento2 páginasO Que É AsmaThaianne OliveiraAinda não há avaliações

- (Mulheres Da Bíblia) "Tamar - Um Exemplo de Moça Piedosa - Parte 1" Por PR PDFDocumento5 páginas(Mulheres Da Bíblia) "Tamar - Um Exemplo de Moça Piedosa - Parte 1" Por PR PDFRogério TrindadeAinda não há avaliações