Escolar Documentos

Profissional Documentos

Cultura Documentos

Ferro Fundido - Tratamento de Nodularização

Enviado por

Anderson FreitasTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Ferro Fundido - Tratamento de Nodularização

Enviado por

Anderson FreitasDireitos autorais:

Formatos disponíveis

Curso Técnico de Metalurgia – Fundição II

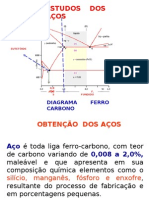

19. Ferro Fundido -

Tratamento de Nodularização

19.1. Introdução

Os elementos empregados comercialmente na fabricação de ferros fundidos

nodulares para promover a formação de nódulos de grafita são o magnésio, cério e

cálcio, sendo o magnésio o mais utilizado.

O teor residual desse elemento é muito importante, pois não deve se exceder certos

limites, pois pode se formar carbonetos na solidificação ou ainda ocorrer a formação de

grafita degenerada, não nodular. Por outro lado existe um valor mínimo residual,

abaixo do qual não se obtém grafita exclusivamente nodular.

Recomenda-se teor residual de magnésio da ordem de 0,04 a 0,08%, embora algumas

experiências afirmem que teores de 0,02% ou menos, sejam suficientes se o teor de

enxofre no ferro seja bastante baixo.

No caso de se utilizar cério, teores da ordem de 0,02 a 0,04% e no caso do cálcio

teores da ordem de 0,01 a 0,02% são suficientes para se obter grafite totalmente

nodular.

Os processos de adição de ligas Fe-Si-Mg, que são pelo custo os nodularizantes mais

utilizados, podem ser os mais variados, sendo os mais utilizados nas fundições do país

a simples transferencia e o método sandwich.

No processo de simples transferencia, a liga Fe-Si-Mg é colocada de um lado da

panela, sendo coberta com sucata fina de ferro fundido ou pequenas chapas de aço.

Vaza-se o metal no lado oposto da panela para retardar o inicio da reação.

Escola SENAI “Nadir Dias de Figueiredo” 99

Curso Técnico de Metalurgia – Fundição II

Na técnica de sandwich, a panela é dotada de um degrau no fundo, onde e colocada

à liga nodulizante coberta com pequenos pedaços de ferro fundido ou chapas finas de

aço.

Os fatores mais importantes a serem considerados quando se utilizam as técnicas

comuns de nodulização, são a composição química, temperatura do banho e a panela

de tratamento.

19.2. Composição química

Na composição química, é de suma importância o teor de enxofre, pois o magnésio é

um excelente dessulfurante. Quando o teor de enxofre é alto deve-se proceder a

tratamentos de dessulfuração antes da nodularização.

Os métodos mais empregados para a dessulfuração são:

a. Processo Gasal – o banho metálico é colocado em contato com o Carbeto de Cálcio

em uma panela especial (fig. 25) dotada, na parte inferior, de um plug poroso. A

agitação do metal líquido é feita por nitrogênio através do plug.

Fig. 25 – Panela

empregada na

dessulfuração.

b. Processo do agitador mecânico – emprega também o carbeto de cálcio como

agente dessulfurante, sendo a agitação do banho obtida através de agitação mecânica.

100 Escola SENAI “Nadir Dias de Figueiredo”

Curso Técnico de Metalurgia – Fundição II

O carbono equivalente deve ser mantido entre 4,35 e 4,65% de forma a se evitar a

formação de carbonetos eutéticos e formas degeneradas da grafita (vermicular,

explodida).

Pequenos teores de Se, Te, Bi, Sb e Ti, provocam a degeneração da grafita. Este

efeito é neutralizado por adições de cério. O cério quando em quantidades excessivas

pode promover o aparecimento de grafita explodida.

19.3. Temperatura do banho

A temperatura do banho deve ser controlada, pois temperatura muito alta acentua a

perda por oxidação e volatilização, temperatura muito baixa poderá causar cementita

livre na estrutura. Recomendam-se temperaturas de tratamento em torno de 1480 a

1520ºC.

19.4. Temperatura de vazamento

A temperatura de vazamento deve estar acima de 13700C, pois abaixo disso tenderá a

haver formação de carbonetos eutéticos. O uso de temperaturas elevadas provocara

uma maior tendência de reação metal molde, a formação de microporosidades,

19.5. Panela de vazamento

A área de superfície da panela deve ser a menor possível, para minimizar as perdas

por oxidação e volatilização.

Recomenda-se, para a técnica de sandwich, a relação altura/diâmetro 2:1. A figura (fig.

26) abaixo mostra a diferença do residual de magnésio para vários tempos após

nodulização com tratamentos efetuados em panelas com HID=1 e H/D=2.

Fig. 26 – Variação do teor de Mg

com o tempo para nodularização

em panela com H/D = 1 (série A)

e H/D = 2 (série B).

Escola SENAI “Nadir Dias de Figueiredo” 101

Curso Técnico de Metalurgia – Fundição II

Fig. 27 – Relação Diâmetro/altura na panela de transferência

Outros métodos podem ser utilizados como a adição do Fe-Si-Mg de granulometria fina

junto ao jato de metal, ou o uso de uma câmara de carbeto de cálcio protegendo a liga

nodulizante que é rompida após a panela estar cheia, o uso de panelas rotativas ou

vibratórias e ultimamente, tem surgido técnicas de nodularização no próprio molde

(processo in molde).

Fig. 28 – Processo de adição de ligas de magnésio com 5 a 35% de Mg.

102 Escola SENAI “Nadir Dias de Figueiredo”

Curso Técnico de Metalurgia – Fundição II

Fig. 29 – Processos de adição de magnésio por simples transferência (à esquerda) e

sandwich (à direita).

19.6. Cálculo de carga

Procedimento de cálculo

Para se fazer o cálculo de carga deve-se conhecer:

a. O tipo de ferro e sua composição final;

b. Seqüência de carga no forno, acerto da carga (composição química); processos de

inoculação/nodularização;

c. Composição química de todos os materiais empregados, inclusive eventuais fundos

líquidos, blocos de fundo, materiais para acerto, inoculantes e nodularizantes;

d. Rendimentos de todos os elementos químicos presentes nos diversos tipos de

materiais, na fusão e vazamento;

e. Cálculo da % de elemento na carga;

Obs.

%

= (% elemento no material) x (qde material adicionado) x (rendimento do elemento)

elemento (peso total da carga no forno/panela)

na carga

f. Materiais de retorno (doméstico, transferência entre fornos, blocos de fundo, aço –

sucata – no forno) considerar rendimento 100%;

Escola SENAI “Nadir Dias de Figueiredo” 103

Curso Técnico de Metalurgia – Fundição II

Porcentagem dos elementos dos materiais de acerto e rendimento em fornos de indução

Material Elementos Porcentagem Rendimento

Carbono 97 Mín. 0,97

Material de eletrodo

Enxofre 0,4 Max -

Carbono 65 Min. 0,97

Babaçu

Encofre 0,1 Max -

Carbono 65 Mín. 0,97

Moinha de coque

Enxofre 1 Max. -

Cromo 50 – 60 1

Ferro cromo

Carbono 05 – 07 0,97

(alto cromo)

Silício 1,5 - 3 0,75

Cromo 50 – 60 1

Ferro cromo

Carbono 04 – 07 0,97

(granulado)

Silício 1,5 - 3 0,75

Ferro manganês Manganês 74 – 76 1

(alto carbono) Carbono 06 – 07 0,97

Ferro manganês Manganês 65 – 75 1

(alto carbono)

Carbono 05 - 07 0,97

Granulado

Ferro Silício Silício 42 – 48 0,75

Sucata de cobre Cobre 99 Min. 1

Ferro molibdênio Molibdênio 55 - 70 1

(alto carbono) 2,5 Max. 0,97

Carbono

40 - 60 -

Pirita Enxofre

8 - 10 0,33

Magnésio

FeSiMg 43 - 48 0,75

Silício

104 Escola SENAI “Nadir Dias de Figueiredo”

Você também pode gostar

- Metalurgia do Chumbo emDocumento14 páginasMetalurgia do Chumbo emtguimarães_797262Ainda não há avaliações

- Calculo de CargaDocumento20 páginasCalculo de CargaTiago LoucoAinda não há avaliações

- NBR 5019 TB 50 - Produtos e Ligas de Cobre - TerminologiaDocumento9 páginasNBR 5019 TB 50 - Produtos e Ligas de Cobre - TerminologiaTiago Lima CarrijoAinda não há avaliações

- Fundição Sob PressãoDocumento99 páginasFundição Sob PressãoAnderson Freitas100% (2)

- Manual para Afiação de FacasDocumento33 páginasManual para Afiação de Facasweediego100% (1)

- Contaminantes no alumínio e suas formas de apresentaçãoDocumento8 páginasContaminantes no alumínio e suas formas de apresentaçãoAnderson FreitasAinda não há avaliações

- Refino a fogo de metaisDocumento19 páginasRefino a fogo de metaisAloide MoreiraAinda não há avaliações

- Soldagem de Ligas Cobre-NíquelDocumento26 páginasSoldagem de Ligas Cobre-NíquelAlessandro sergio de souzaAinda não há avaliações

- Aula 07 e 08 - 2º Sem. 1º Bi Processos de Fabricação Mecânica PDFDocumento70 páginasAula 07 e 08 - 2º Sem. 1º Bi Processos de Fabricação Mecânica PDFAlan RibeiroAinda não há avaliações

- Aula 05 e 06 - 2º Sem. 1º Bi Processos de Fabricação MecânicaDocumento45 páginasAula 05 e 06 - 2º Sem. 1º Bi Processos de Fabricação MecânicaAlan RibeiroAinda não há avaliações

- Materiais de Construção Mecânica: AçoDocumento5 páginasMateriais de Construção Mecânica: AçoArtur PinheiroAinda não há avaliações

- Aços RápidosDocumento14 páginasAços Rápidosapi-3727963100% (4)

- Ouro Recuperação-Capitulo - 04 PDFDocumento39 páginasOuro Recuperação-Capitulo - 04 PDFLuis BarboAinda não há avaliações

- Metalurgia Dos Metais Ferrosos 1 v2Documento207 páginasMetalurgia Dos Metais Ferrosos 1 v2Jicio Saraiva100% (1)

- Metalúrgia e Processos de Fabricação Dos AçosDocumento29 páginasMetalúrgia e Processos de Fabricação Dos AçosJoão Paulo BastosAinda não há avaliações

- Processos de FabricoDocumento80 páginasProcessos de FabricoCarlos Simões Dos SantosAinda não há avaliações

- Processos químicos no alto-fornoDocumento25 páginasProcessos químicos no alto-fornoCrismeire IsbaexAinda não há avaliações

- Aços Fundidos - Elaboração e DefeitosDocumento118 páginasAços Fundidos - Elaboração e Defeitosthiago_oenningAinda não há avaliações

- Processos de aglomeração de minério de ferroDocumento186 páginasProcessos de aglomeração de minério de ferroRezende JulioAinda não há avaliações

- Vantagens dos briquetes de cavacos na fundiçãoDocumento21 páginasVantagens dos briquetes de cavacos na fundiçãoLeonardoAinda não há avaliações

- Minério de FerroDocumento12 páginasMinério de FerroMkabeaAinda não há avaliações

- Redução da Cassiterita e Refino do EstanhoDocumento36 páginasRedução da Cassiterita e Refino do EstanhoCelso SousaAinda não há avaliações

- A Adição de Nióbio em Ferro FundidoDocumento17 páginasA Adição de Nióbio em Ferro FundidoJean Paulo SalvatiAinda não há avaliações

- Aula2e3-Siderurgia CompressedDocumento73 páginasAula2e3-Siderurgia CompressedMarcio LuizAinda não há avaliações

- Módulo 02 - Minério de FerroDocumento12 páginasMódulo 02 - Minério de FerroJanaina Aquino QueirogaAinda não há avaliações

- Argilas Calcinadas Uni MinhoDocumento10 páginasArgilas Calcinadas Uni MinhoBruno GomesAinda não há avaliações

- Aula 08 Ferros Fundidos 2018 4Documento26 páginasAula 08 Ferros Fundidos 2018 4sun3sigmaAinda não há avaliações

- CEMENTAÇÃODocumento9 páginasCEMENTAÇÃOBruno De Lorenzi AndradeAinda não há avaliações

- Quimica Do Forno de CalDocumento31 páginasQuimica Do Forno de CalPedro Borges100% (1)

- F.ROSSI Sinterização-SiderurgiaDocumento3 páginasF.ROSSI Sinterização-SiderurgiaFERNANDO DE SOUZA ROSSIAinda não há avaliações

- Curso Técnico de Metalurgia - Ferro Fundido e Variáveis do ProcessoDocumento6 páginasCurso Técnico de Metalurgia - Ferro Fundido e Variáveis do ProcessoAnderson FreitasAinda não há avaliações

- Recuperação de Cobre em EscóriasDocumento10 páginasRecuperação de Cobre em EscóriasMarllosAinda não há avaliações

- Conversor Ld-EngenhariaDocumento44 páginasConversor Ld-Engenhariamaxkakuesasaki001Ainda não há avaliações

- 08 Tratamento TermoquímicoDocumento8 páginas08 Tratamento TermoquímicoEmerson CastroAinda não há avaliações

- Engenharia de Processos - Introdução À SiderurgiaDocumento21 páginasEngenharia de Processos - Introdução À SiderurgiaClarissa100% (2)

- Metalurgia do Cobre: Do Minério ao Produto FinalDocumento112 páginasMetalurgia do Cobre: Do Minério ao Produto FinalLuis BarboAinda não há avaliações

- Relatório 1Documento5 páginasRelatório 1Jéssica MarquesAinda não há avaliações

- Aula - MetalurgiaDocumento86 páginasAula - MetalurgiaMateus Marques100% (2)

- Pesquisa Cementação e NitretaçãoDocumento6 páginasPesquisa Cementação e NitretaçãoAndré Luis Moreira MoraisAinda não há avaliações

- Escoria - ArtigoDocumento17 páginasEscoria - ArtigoMarcio MendesAinda não há avaliações

- Sinterização Aula#3Documento16 páginasSinterização Aula#3Rubens Felipe FilhoAinda não há avaliações

- Processos pirometalúrgicos aplicados à metalurgia dos não ferrososDocumento25 páginasProcessos pirometalúrgicos aplicados à metalurgia dos não ferrososPróssimu PasAinda não há avaliações

- Processo Dios WordDocumento6 páginasProcesso Dios WordJoao GabrielAinda não há avaliações

- Fundição e SolidificaçãoDocumento121 páginasFundição e SolidificaçãoMatheus LimaAinda não há avaliações

- Prod Aço 2013Documento94 páginasProd Aço 2013Vanessa RamosAinda não há avaliações

- Processo de Conformação PDFDocumento21 páginasProcesso de Conformação PDFInspeção TreinamentosAinda não há avaliações

- Tratamento Superficial SenaiDocumento38 páginasTratamento Superficial SenaicarlfelipeAinda não há avaliações

- Processo Siderurgia ReduçãoDocumento190 páginasProcesso Siderurgia ReduçãoRezende JulioAinda não há avaliações

- Aula 4 e 5 - Tratamentos TermoquímicosDocumento103 páginasAula 4 e 5 - Tratamentos TermoquímicosJOAO VITOR FERRAZ DE CASTRO MATOSAinda não há avaliações

- Caracterização da cinza de lenha para aplicação em cerâmica vermelhaDocumento5 páginasCaracterização da cinza de lenha para aplicação em cerâmica vermelhapaulojose105Ainda não há avaliações

- Processamento de Metais 2018 PDFDocumento123 páginasProcessamento de Metais 2018 PDFRamonAinda não há avaliações

- A Tecnologia Do Silício Adnei M de Andrade v2Documento18 páginasA Tecnologia Do Silício Adnei M de Andrade v2Carlos Ruan Fonseca dos SantosAinda não há avaliações

- Acoligaapresentacao 111019051245 Phpapp01Documento44 páginasAcoligaapresentacao 111019051245 Phpapp01Paulo Sergio FaleirosAinda não há avaliações

- Rota Hidro e Pirometalurgica Do CobreDocumento68 páginasRota Hidro e Pirometalurgica Do CobreNitro Mecânica e Elétrica AutomotivaAinda não há avaliações

- SinterizaçãoDocumento50 páginasSinterizaçãoRafael Messias100% (1)

- F.R. Sinterização e Pelotização 2023Documento3 páginasF.R. Sinterização e Pelotização 2023FERNANDO DE SOUZA ROSSIAinda não há avaliações

- Impacto Das Propriedades Das Pelotas de Minério de Ferro No Processo de Produção de Gusa No Alto-FornoDocumento8 páginasImpacto Das Propriedades Das Pelotas de Minério de Ferro No Processo de Produção de Gusa No Alto-FornoALMERINDO SOARES SILVA JUNIORAinda não há avaliações

- Revisão Alto FornoDocumento43 páginasRevisão Alto FornoPaula CarvalhoAinda não há avaliações

- Características Do Aço para Concreto Armado - AulaDocumento11 páginasCaracterísticas Do Aço para Concreto Armado - AulaPEDROAinda não há avaliações

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoNo EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoAinda não há avaliações

- Efeito da Adição de Coque Verde de Petróleo na Microestrutura e Características Metalúrgicas do CoqueNo EverandEfeito da Adição de Coque Verde de Petróleo na Microestrutura e Características Metalúrgicas do CoqueAinda não há avaliações

- Ferros fundidos: equipamentos de fusãoDocumento8 páginasFerros fundidos: equipamentos de fusãoAnderson FreitasAinda não há avaliações

- Curso Técnico de Metalurgia - Ferro Fundido e Variáveis do ProcessoDocumento6 páginasCurso Técnico de Metalurgia - Ferro Fundido e Variáveis do ProcessoAnderson FreitasAinda não há avaliações

- Cap 3 Alumínio - ObtençãoDocumento2 páginasCap 3 Alumínio - ObtençãoAnderson FreitasAinda não há avaliações

- SumárioDocumento5 páginasSumárioAnderson FreitasAinda não há avaliações

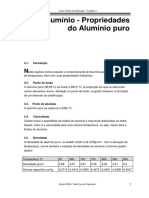

- Propriedades do Alumínio PuroDocumento6 páginasPropriedades do Alumínio PuroAnderson FreitasAinda não há avaliações

- Cap 16 Ferro Fundido - ObtençãoDocumento2 páginasCap 16 Ferro Fundido - ObtençãoAnderson FreitasAinda não há avaliações

- Cap 6 Alumínio - LigasDocumento10 páginasCap 6 Alumínio - LigasAnderson FreitasAinda não há avaliações

- Elementos de liga do alumínio e suas aplicaçõesDocumento4 páginasElementos de liga do alumínio e suas aplicaçõesAnderson FreitasAinda não há avaliações

- ReferênciasDocumento2 páginasReferênciasAnderson FreitasAinda não há avaliações

- Ficha de CréditosDocumento2 páginasFicha de CréditosAnderson FreitasAinda não há avaliações

- Processo de produção do alumínioDocumento2 páginasProcesso de produção do alumínioAnderson FreitasAinda não há avaliações

- Cap 3 Alumínio - ObtençãoDocumento2 páginasCap 3 Alumínio - ObtençãoAnderson FreitasAinda não há avaliações

- Propriedades do Alumínio PuroDocumento6 páginasPropriedades do Alumínio PuroAnderson FreitasAinda não há avaliações

- Alumínio e Suas LigasDocumento48 páginasAlumínio e Suas LigasAnderson FreitasAinda não há avaliações

- Processo Bayer para obtenção da AluminaDocumento2 páginasProcesso Bayer para obtenção da AluminaAnderson FreitasAinda não há avaliações

- Elementos de liga do alumínio e suas aplicaçõesDocumento4 páginasElementos de liga do alumínio e suas aplicaçõesAnderson FreitasAinda não há avaliações

- Processo Bayer para obtenção da AluminaDocumento2 páginasProcesso Bayer para obtenção da AluminaAnderson FreitasAinda não há avaliações

- Cap 1 Alumínio - Definição GeralDocumento2 páginasCap 1 Alumínio - Definição GeralAnderson FreitasAinda não há avaliações

- Cap 3 Alumínio - ObtençãoDocumento2 páginasCap 3 Alumínio - ObtençãoAnderson FreitasAinda não há avaliações

- Propriedades do Alumínio PuroDocumento6 páginasPropriedades do Alumínio PuroAnderson FreitasAinda não há avaliações

- TEC - NESH NCM 8533 PotenciômetrosDocumento3 páginasTEC - NESH NCM 8533 PotenciômetrosmarcelloairesAinda não há avaliações

- Cálculo estequiométricoDocumento2 páginasCálculo estequiométricogreicifrauchesAinda não há avaliações

- PORTALINPIListadeProdutosemOrdemdeClasseNCL112020 20200204 PDFDocumento202 páginasPORTALINPIListadeProdutosemOrdemdeClasseNCL112020 20200204 PDFHenry Breno MotaAinda não há avaliações

- Catalogo Completo Novo 2015.PDF SelobrasDocumento24 páginasCatalogo Completo Novo 2015.PDF SelobrasClaudio KikutaAinda não há avaliações

- Modelo ESPCEX - Questões de língua portuguesaDocumento19 páginasModelo ESPCEX - Questões de língua portuguesaGabriel FabrisAinda não há avaliações

- Calculos EstequiometricosDocumento11 páginasCalculos EstequiometricositalolAinda não há avaliações

- Manual de Rebolos PDFDocumento15 páginasManual de Rebolos PDFSaturnino Nunes NunesAinda não há avaliações

- Cap 1 - Estrutura e PropriedadesDocumento54 páginasCap 1 - Estrutura e PropriedadesEltonAinda não há avaliações

- 100 Questões de Calculo EstequiométricoDocumento51 páginas100 Questões de Calculo EstequiométricoEraclitoSL82% (11)

- Obtenção e caracterização do gás acetilenoDocumento8 páginasObtenção e caracterização do gás acetilenoIndra Evolet100% (1)

- Aula Classificação Dos SignosDocumento14 páginasAula Classificação Dos SignosChad KlatzAinda não há avaliações

- Cerâmicas Slides-03Documento30 páginasCerâmicas Slides-03Endryus RodriguesAinda não há avaliações

- Afiação FinalDocumento24 páginasAfiação FinalmarinhodorioAinda não há avaliações

- Bombas Centrífugas Magnéticas Maxmag - Características e VantagensDocumento3 páginasBombas Centrífugas Magnéticas Maxmag - Características e VantagensinacioprojAinda não há avaliações

- Engenharia Superfície BoretaçãoDocumento18 páginasEngenharia Superfície BoretaçãoiancaAinda não há avaliações

- Substâncias químicas industriaisDocumento197 páginasSubstâncias químicas industriaisAllan SilveiraAinda não há avaliações

- Aplicações dos materiais cerâmicosDocumento30 páginasAplicações dos materiais cerâmicosandrevini89Ainda não há avaliações

- Monoestágio Mark 2009 PDFDocumento70 páginasMonoestágio Mark 2009 PDFxavicojmAinda não há avaliações

- Forno cadinho para fundiçãoDocumento18 páginasForno cadinho para fundiçãoFrancisco MatamboAinda não há avaliações

- Livro Projeto de Experimentos Aplicado No Processo de Retificação CilindricaDocumento163 páginasLivro Projeto de Experimentos Aplicado No Processo de Retificação CilindricamarcovsouzaAinda não há avaliações

- Proteção de Sistemas Elétricos com Pára-raiosDocumento80 páginasProteção de Sistemas Elétricos com Pára-raiosManolo Batista100% (1)

- Bloco PadrãoDocumento28 páginasBloco PadrãoAriel CamposAinda não há avaliações

- Exercicios de Quimica OrganicaDocumento19 páginasExercicios de Quimica OrganicajoaoargAinda não há avaliações

- Monoestágio Mark 2009Documento70 páginasMonoestágio Mark 2009apocalipse05Ainda não há avaliações

- An 4601 HardDocumento2 páginasAn 4601 HarderikaAinda não há avaliações

- Para RaiosDocumento146 páginasPara Raiosdfrc01Ainda não há avaliações

- Ferro Fundido BrancoDocumento46 páginasFerro Fundido BrancoDAVI ARCANJO SILVA BADARÓAinda não há avaliações

- Reparos estruturais em aeronaves: princípios básicosDocumento15 páginasReparos estruturais em aeronaves: princípios básicosPhellipe CovetousAinda não há avaliações

- Nomenclatura dos hidrocarbonetosDocumento19 páginasNomenclatura dos hidrocarbonetosreginaldobioAinda não há avaliações