Escolar Documentos

Profissional Documentos

Cultura Documentos

Gargalo Produção e Seus Efeitos

Enviado por

David IubelTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Gargalo Produção e Seus Efeitos

Enviado por

David IubelDireitos autorais:

Formatos disponíveis

Gargalo da produção e seus efeitos

A mensuração dos tempos de trabalho feita de forma científica (conhecida como estudo

dos tempos) teve seu início na primeira metade do século passado (seus precursores

foram Frederick W. Taylor e o casal Frank e Lílian Gilbreth) objetivando-se, entre outros:

• Controle das atividades por meio do dimensionamento de seu tempo

individual e, consequentemente, dos tempos de atravessamento (lead

time) e de ciclo (cycle time) do processo;

• Encontrar gargalos de processo;

• Dimensionamento da capacidade produtiva da empresa;

• Dimensionamento da variabilidade do processo;

• Possibilidade de melhoria por balanceamento das atividades;

• Elaboração dos programas de produção;

Lead time e cycle time

O tempo de atravessamento, conhecido também internacionalmente por lead

time, é uma expressão chave no planejamento e controle de uma operação e pode ser

definido como o tempo decorrido entre a chegada ou liberação dos materiais

necessários a uma ordem de trabalho ou a uma operação e a efetiva conclusão da ordem

ou operação.

Em outras palavras, o lead time não é nada mais que a medida mínima de tempo

que um sistema produtivo gasta para transformar um input em output.

Já o Tempo de Ciclo (em inglês Cycle Time), como o próprio nome já diz, é o tempo

com que um lote de produtos é finalizado em um processo. O Cycle Time deve ser

determinado por meio de observação e inclui, além do tempo de operação, tempo de

espera, preparo, carregamento ou descarregamento de materiais etc.

Em outras palavras, o Cycle Time pode ser visto como o ritmo de produção

calculado por meio da diferença de tempo de saída entre diferentes outputs em um

processo. Vamos verificar o seguinte exemplo com o seguinte processo de uma operação

partindo de alguns pressupostos para facilitar nosso entendimento:

• O arranjo físico (layout) desta operação é em linha;

• Só é produzido nesse processo 1 único tipo de produto;

• As sequências das atividades estão corretas (realmente a atividade A é seguida pela

atividade B que por sua vez pela atividade C e, por fim, a atividade D)

• Os operadores conseguem realizar apenas uma peça por vez em seu posto de

trabalho, ou seja, não há a possibilidade de realizar duas atividades ou peças ao

mesmo tempo;

• Só há 1 operador por atividade;

• A sequência das atividades é respeitada, ou seja, uma atividade predecessora só

pode iniciar quando a antecessora estiver finalizada. (Exemplo: a atividade B só

pode iniciar quando a atividade A estiver finalizada);

• Os tempos de atividades são uniformes sem variação. (Exemplo: a atividade A

sempre realizará uma unidade em 1minuto sem variação);

• Os tempos de cada atividade já estão inclusos a preparação, processamento e

movimentação/entrega;

Para conseguir realizar o entendimento sobre a dinâmica desse processo e,

consequentemente, dimensionar tanto o Lead Time quanto o Cycle Time iremos utilizar

o diagrama de tempos baseado no diagrama de Gantt onde cada conjunto de tarefas

significa uma peça processada em unidade de tempo (neste caso em minutos) descritos

no eixo x das abcissas. Vamos observar o diagrama de tempo em na primeira peça a ser

processada.

Observa-se que como as atividades com seus respectivos operadores estão livres

a primeira unidade é fabricada sem qualquer tipo de espera e atravessa totalmente o

processo em 11minutos. Ao inserir uma 2º verifica-se o comportamento:

Como os operadores só conseguem realizar uma peça por vez e há somente um

operador por atividade observa-se a inserção de tempo de espera entre execuções de

cada atividade.

Vemos que a 2ª unidade só pode iniciar seu processamento no 2º minuto uma vez que

tem que esperar a primeira peça a ser processada. Em virtude do mesmo motivo, as

atividades B e C só podem iniciar o processamento da segunda unidade no 5º e 9º

minutos, respectivamente. Por fim a 2ª unidade na atividade D pode ser realizada

seguidamente a atividade C uma vez que no 13º minuto a primeira peça já foi liberada

anteriormente no 11º minuto. Ao inserir uma terceira pela observamos o mesmo

comportamento.

Verifica-se então a possibilidade de dimensionamento sobre o Lead Time e o

Cycle Time. Retornando-se aos conceitos vistos anteriormente:

• Lead time (tempo de atravessamento): medida mínima de tempo que um sistema produtivo

gasta para transformar inputs em outputs.

Observa-se a partir do gráfico que o menor tempo de atravessamento (tempo de

término diminuído ao tempo de início) ocorreu no processamento da 1ª unidade que

coincide com o somatório do tempo de todas as atividades. Logo, para calcular o Lead

Time basta, neste caso, realizar o somatório de todas as atividades.

Obs. A 2ª unidade demorou 13minutos para ser processada e a 3ª unidade em

15minutos.

∑ 𝑡𝑖 = 𝑡𝑎 + 𝑡𝑏 + 𝑡𝑐 + 𝑡𝑑 = 11

𝑖=1

• Cycle time (tempo de ciclo): ritmo de operação calculado por meio da

diferença de tempo de saída entre diferentes outputs.

Para esse processo em específico verifica-se, ao calcular a diferença de tempos

entre as saídas de cada unidade, que o ritmo de produção permanece em 4 minutos. Em

outras palavras, de 4 em 4 minutos um output é liberado do processo.

Observa-se que esse tempo se dá em virtude do denominado Gargalo visto como o

centro de trabalho mais sobrecarregado de uma indústria ou responsável pela etapa

mais lenta no processo produtivo (para saber mais consultar o tema de Teoria das

Restrições). Nesse exemplo, o ritmo de operação é 4minutos em virtude da Atividade C

mais lenta.

Logo, tendo como pressuposto que não vai ter qualquer tipo de ruído (quebra

de máquina, defeito de atividade durante a operação, queda de energia, descuido

operador etc.) essa linha possui a capacidade hora de produzir peças (60min/4min)

sendo um total (com uma jornada de trabalho de 8h diárias com 5 dias na semana) de

120 peças ao dia e um acúmulo de 600 peças por semana. Se o cliente solicitar uma

quantidade maior que esse valor ações devem ser feitas (ou aumentar a capacidade

disponível aumentando a carga horária; ou aumentar a capacidade operacional

alterando as atividades).

Você também pode gostar

- Heijunka para nivelar produçãoDocumento17 páginasHeijunka para nivelar produçãoDavid IubelAinda não há avaliações

- Balanceamento de linha: otimizando a produção em 4 passosDocumento9 páginasBalanceamento de linha: otimizando a produção em 4 passosRogerio SantosAinda não há avaliações

- Medidas de produtividade e eficácia X eficiênciaDocumento2 páginasMedidas de produtividade e eficácia X eficiênciaSAVIO WESCLEY BEZERRA DANTASAinda não há avaliações

- Engenharia de Produção: Métodos, Tempos e ModelosDocumento20 páginasEngenharia de Produção: Métodos, Tempos e Modelosfmv1972Ainda não há avaliações

- Aula 03 Eficiência Produtiva - Tempos e MétodosDocumento2 páginasAula 03 Eficiência Produtiva - Tempos e Métodosgabrielsouza1324gftAinda não há avaliações

- Lead Time CalculoDocumento3 páginasLead Time CalculoDiigu KomarAinda não há avaliações

- Balanceamento de LinhasDocumento14 páginasBalanceamento de LinhasthiagoAinda não há avaliações

- Aula 07 - Gerenciamento Do TempoDocumento24 páginasAula 07 - Gerenciamento Do TempoMadalena Osório LeiteAinda não há avaliações

- Modelos e Métricas de ProduçãoDocumento19 páginasModelos e Métricas de ProduçãoÁlvaro Vinha NovaAinda não há avaliações

- Benefícios do Trabalho PadronizadoDocumento10 páginasBenefícios do Trabalho PadronizadoLuciano Marcelo OliveiraAinda não há avaliações

- Aula 02 - Planejamento e Controle de ObrasDocumento10 páginasAula 02 - Planejamento e Controle de ObrasPaulinha SchulzAinda não há avaliações

- Controle de Chão de FábricaDocumento22 páginasControle de Chão de FábricaGiuliana Caselli100% (1)

- Cálculos de indicadores de performance e disponibilidade de produçãoDocumento3 páginasCálculos de indicadores de performance e disponibilidade de produçãoCarlos EduardoAinda não há avaliações

- Fundamentos da Dinâmica da ProduçãoDocumento5 páginasFundamentos da Dinâmica da ProduçãoBernardo FernandesAinda não há avaliações

- Acompanhamento da eficiência e do tempo de trabalho no sistema Opti4GDocumento26 páginasAcompanhamento da eficiência e do tempo de trabalho no sistema Opti4GDarlan AssinkAinda não há avaliações

- OEE, cronoanálise e takt timeDocumento29 páginasOEE, cronoanálise e takt timeAndréLuisLimaSantosAinda não há avaliações

- Sistemas Operacionais - Processos e EscalonamentoDocumento118 páginasSistemas Operacionais - Processos e EscalonamentoDieta Da MulherAinda não há avaliações

- Cronometragem 1Documento16 páginasCronometragem 1k4r0_oliveiraAinda não há avaliações

- Lavagem de automóvel: diagrama PERT/CPM, Gantt e tempo totalDocumento5 páginasLavagem de automóvel: diagrama PERT/CPM, Gantt e tempo totalandreia flavia gonalvesAinda não há avaliações

- 2025 5314 1 PBDocumento24 páginas2025 5314 1 PBAdrianeAinda não há avaliações

- Gestão de Processos Industriais: Estudo de TemposDocumento17 páginasGestão de Processos Industriais: Estudo de TemposAndre SeijiAinda não há avaliações

- Administração Da Produção - Lista de ExercíciosDocumento5 páginasAdministração Da Produção - Lista de ExercíciosNathalia FerreiraAinda não há avaliações

- Arranjo físico industrial: configurações e tempos de cicloDocumento31 páginasArranjo físico industrial: configurações e tempos de cicloEltonAinda não há avaliações

- Apostila LayoutDocumento55 páginasApostila Layoutsamaraver100% (1)

- Estudo de capacidade de engradamentoDocumento12 páginasEstudo de capacidade de engradamentoArlindo TavaresAinda não há avaliações

- Balanceamento de Linha de Produção de CarrinhosDocumento37 páginasBalanceamento de Linha de Produção de CarrinhosAldo Santos LimaAinda não há avaliações

- 7PCP - Aula 7Documento15 páginas7PCP - Aula 7Alex SilvaAinda não há avaliações

- Adminstracao de Producao e Operacoes IIIDocumento24 páginasAdminstracao de Producao e Operacoes IIIFelipe Christopher Aguiar Toaiari100% (1)

- Atividades de Engenharia de MétodosDocumento10 páginasAtividades de Engenharia de Métodosmarcos constanteAinda não há avaliações

- Mecanismo Da Função ProduçãoDocumento14 páginasMecanismo Da Função ProduçãoLeonardo GuimarãesAinda não há avaliações

- Aula 2&3 - Planeamento de ObraDocumento75 páginasAula 2&3 - Planeamento de ObraMaria SousaAinda não há avaliações

- Artigo - Takt-Time X Tempo de CicloDocumento5 páginasArtigo - Takt-Time X Tempo de CiclosueadmAinda não há avaliações

- OEE: Fórmula para cálculo da eficiência geral de equipamentosDocumento4 páginasOEE: Fórmula para cálculo da eficiência geral de equipamentosmarmaduke32Ainda não há avaliações

- Módulo 3 - Dados de EntradaDocumento7 páginasMódulo 3 - Dados de EntradaAlexCardoso1990Ainda não há avaliações

- Aula - Estudo de Tempos - Cronoanálise 01Documento49 páginasAula - Estudo de Tempos - Cronoanálise 01fernanda CruzAinda não há avaliações

- Indices de Produtividade - Construção CivilDocumento29 páginasIndices de Produtividade - Construção CivilAmysson CostaAinda não há avaliações

- Balanceamento de linha de produção de bolos espaciaisDocumento4 páginasBalanceamento de linha de produção de bolos espaciaiskleber_lucatelliAinda não há avaliações

- Planejamento e Gerenciamento Na Construção CiviDocumento21 páginasPlanejamento e Gerenciamento Na Construção CiviJosé LuizAinda não há avaliações

- Estudo de TemposDocumento120 páginasEstudo de TemposLuana OliveiraAinda não há avaliações

- PRODUTIVIDADE Cap3Documento10 páginasPRODUTIVIDADE Cap3Pedro GaldinoAinda não há avaliações

- Planejamento e gerenciamento de obras com diagrama de redeDocumento29 páginasPlanejamento e gerenciamento de obras com diagrama de redeVictor MagalhãesAinda não há avaliações

- Balanceamento de linha para fabricação de carrinhos de bebêDocumento36 páginasBalanceamento de linha para fabricação de carrinhos de bebêsamara100% (1)

- Aula 07 Pfi 2022Documento30 páginasAula 07 Pfi 2022Lucas SatoAinda não há avaliações

- Técnicas de Gestão para Indústria da ModaDocumento37 páginasTécnicas de Gestão para Indústria da Modabraga_diego0% (1)

- Sistemas Integrados de Produção: Implantação por Célula, Processo e LinhaDocumento54 páginasSistemas Integrados de Produção: Implantação por Célula, Processo e LinhaRoberto SlonzonAinda não há avaliações

- Fundamentos da cronoanálise e tempo padrãoDocumento13 páginasFundamentos da cronoanálise e tempo padrãoFernanda Paola ButarelliAinda não há avaliações

- Teoria Das RestriçõesDocumento3 páginasTeoria Das RestriçõesrdcaselliAinda não há avaliações

- Sistema de Tempo Real Nova - Versão2Documento37 páginasSistema de Tempo Real Nova - Versão220231990020Ainda não há avaliações

- Introdução ao Fluxo Contínuo (One Piece FlowDocumento12 páginasIntrodução ao Fluxo Contínuo (One Piece FlowmarcoshdcAinda não há avaliações

- Análise Do Balanceamento de Uma Linha de Produção em Uma Empresa de AutopeçasDocumento9 páginasAnálise Do Balanceamento de Uma Linha de Produção em Uma Empresa de AutopeçasHadassa FeitosaAinda não há avaliações

- Aula 4 - Estudo de Tempos e MetodosDocumento42 páginasAula 4 - Estudo de Tempos e MetodosSidnei DomingosAinda não há avaliações

- Aula 7 (Planejamento e Controle - Duração de Atividades) - CC1 - SlideDocumento17 páginasAula 7 (Planejamento e Controle - Duração de Atividades) - CC1 - SlideLeonardo SenaAinda não há avaliações

- Metodo Da Rota Critica FimDocumento14 páginasMetodo Da Rota Critica FimRhamadanny OmarAinda não há avaliações

- Aula 7 - Teoria Das Restrições e BalanceamentoDocumento11 páginasAula 7 - Teoria Das Restrições e Balanceamentovinicius.fernandes.sAinda não há avaliações

- Planeamento de empreitadas elétricasDocumento7 páginasPlaneamento de empreitadas elétricasDaisy AlyAinda não há avaliações

- O Que É OEEDocumento12 páginasO Que É OEELuis Claudio RamosAinda não há avaliações

- Escopo Projeto HHTDocumento32 páginasEscopo Projeto HHTniltonferreiraribeiroAinda não há avaliações

- Controle DigitalNo EverandControle DigitalAinda não há avaliações

- Agente-Combate SJC Preliminar Isencao DeferidaDocumento2 páginasAgente-Combate SJC Preliminar Isencao DeferidaAlencar TrindadeAinda não há avaliações

- O Espírito Santo na vida cristãDocumento2 páginasO Espírito Santo na vida cristãJosé MorenoAinda não há avaliações

- LIVRO Novos Rumos para o Trabalho Com FamiliasDocumento44 páginasLIVRO Novos Rumos para o Trabalho Com FamiliasRozana FonsecaAinda não há avaliações

- Hinos Evangélicos para adoraçãoDocumento59 páginasHinos Evangélicos para adoraçãoshacquytto22100% (1)

- Shadowrun Sombras em Foco Metropole PDFDocumento34 páginasShadowrun Sombras em Foco Metropole PDFLuiz CláudioAinda não há avaliações

- Análise de Capacidade de Carga de Estacas Hélice Contínua Na Região Metropolitana Do RecifeDocumento10 páginasAnálise de Capacidade de Carga de Estacas Hélice Contínua Na Região Metropolitana Do Recifeclaiton mesacasaAinda não há avaliações

- Introdução TCC - INTERVENCAO DA FISIOTERAPIA RESP. EM POS CIRURGICO DE REVASC. DO MIOCARDIODocumento4 páginasIntrodução TCC - INTERVENCAO DA FISIOTERAPIA RESP. EM POS CIRURGICO DE REVASC. DO MIOCARDIOKelly SantanaAinda não há avaliações

- Como Calcular CGDocumento3 páginasComo Calcular CGFranciele BorgesAinda não há avaliações

- Curso Basico DepilacaoDocumento23 páginasCurso Basico DepilacaoJulissa Mello100% (1)

- Como Jogar Truco - FazFácilDocumento1 páginaComo Jogar Truco - FazFácilFernandoAinda não há avaliações

- História Antiga: civilizações clássicas greco-romanasDocumento2 páginasHistória Antiga: civilizações clássicas greco-romanasTvizzottoAinda não há avaliações

- Aplicativo de Coleta e Pagamento por Resíduos RecicláveisDocumento5 páginasAplicativo de Coleta e Pagamento por Resíduos RecicláveisHaroldo Hubner NetoAinda não há avaliações

- Niet2 PDFDocumento32 páginasNiet2 PDFMonica MarquesAinda não há avaliações

- Energia solar fotovoltaica no RJDocumento14 páginasEnergia solar fotovoltaica no RJAllan HakAinda não há avaliações

- Grade Horaria - 1o Semestre 2023 4Documento1 páginaGrade Horaria - 1o Semestre 2023 4Lucas KaueAinda não há avaliações

- Resolução CONAMA Nº 005 de 15 de Junho de 1989.Documento6 páginasResolução CONAMA Nº 005 de 15 de Junho de 1989.Victor DiasAinda não há avaliações

- Poucas São As Organizações Que Se Preocupam em Desenvolver As Pessoas para Assumirem Cargos de LiderançaDocumento14 páginasPoucas São As Organizações Que Se Preocupam em Desenvolver As Pessoas para Assumirem Cargos de LiderançaTania Maria Ferraz ContrimAinda não há avaliações

- Guia Destrave Seu Intestino Clique Aqui para AcessarDocumento19 páginasGuia Destrave Seu Intestino Clique Aqui para AcessarLuna Mayarha AraujoAinda não há avaliações

- Aventuras de Ulisses e seu retorno a ÍtacaDocumento2 páginasAventuras de Ulisses e seu retorno a ÍtacaesaapoioAinda não há avaliações

- Cardapio Trem Bão Interativo-1Documento3 páginasCardapio Trem Bão Interativo-1Michella LessaAinda não há avaliações

- 8 - Segurança Publica Lei 13675 de 2018Documento6 páginas8 - Segurança Publica Lei 13675 de 2018RogerpcAinda não há avaliações

- Introdução aos Erros em Cálculos NuméricosDocumento54 páginasIntrodução aos Erros em Cálculos NuméricosAdenilson Becker100% (1)

- Atividades de interpretação 8o anoDocumento4 páginasAtividades de interpretação 8o anoDanielle Morais50% (2)

- Algoritmos e programação: introdução à lógica de programaçãoDocumento23 páginasAlgoritmos e programação: introdução à lógica de programaçãoDkanjoAinda não há avaliações

- Embargos de declaração para sanar omissão em decisãoDocumento4 páginasEmbargos de declaração para sanar omissão em decisãoLázaroRobertoMoreiraLimaAinda não há avaliações

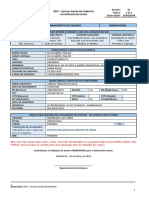

- Sesi - Guia de Encaminhamento de - Exames - Adilson DantasDocumento1 páginaSesi - Guia de Encaminhamento de - Exames - Adilson DantasKALLINEAinda não há avaliações

- Enigmas SHERLOKDocumento2 páginasEnigmas SHERLOKA&G AGENCIA DE VIAGENSAinda não há avaliações

- Endereços Da Companhia BRDocumento14 páginasEndereços Da Companhia BRAfonso OliverAinda não há avaliações

- Sonata MovimentosDocumento1 páginaSonata MovimentosnegrebaAinda não há avaliações

- Cms Files 194115 1637064036bibilia CFP Nov 21 - Oficial CompressedDocumento209 páginasCms Files 194115 1637064036bibilia CFP Nov 21 - Oficial CompressedClovis PetroceliAinda não há avaliações