Escolar Documentos

Profissional Documentos

Cultura Documentos

Mecanismo Da Função Produção

Enviado por

Leonardo GuimarãesDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Mecanismo Da Função Produção

Enviado por

Leonardo GuimarãesDireitos autorais:

Formatos disponíveis

PRODUAO

o Mecanismo da Fun.o de Produo: a Anlise dos Sistemas Produtivos do Ponto-de-Vista

de uma Rede de Processos e Operaes

Jos Antnio Valle Antunes Jr.

Mestre em Engenharia de Produo - UFSC

Universidade Federal do Rio Grande do Sul

Programa de Ps-Graduao em Engenharia de Produo

Praa Argentina s/n

CEP 90040-020 - Porto Alegre - RS

Palavras Chaves : Gerncia de Produo, Sistema Toyota, Mecanismo Funo de

Produo

Key-words : Production and Operations Management, Toyota System, Mechanism of

the Production Function

RESUMO

Muitos artigos tm sido escritos e muitos debates tm sido realizados no mundo ocidental, versando

sobre a problemtica do Sistema Toyota de Produo, tando do ponto-de-vista macoeconmico do desenvolvimento das cadeias produtivas, como do ponto-de-vista mais estrito da Engenharia Industrial.

Porm, o que se percebe, na maioria das vezes, a simplificao do Sistema Toyota de Produo,

ora tratando-o como sinnimo da idia do Just-in-Time , ora tratando-o como sinnimo da idia do JustIn-Time/controle da Qualidade Total, passando a idia de que perfeitamente possvel adaptar com facilidade o JIT, ou o "modelo japons de gesto, ao ocidente.

No nosso ponto-de-vista, a realidade bem outra, e o que se passa que os gerentes ocidentais esto experimentando algumas caractersticas do Sistema Toyota de Produo, tais como, por exemplo, o

Kanbane o JIT, sem compreender em profundidade as razes conceituais do sistema Toyota de Produo e suas implicaes em amplos campos do conhecimento industrial.

o objetivo central deste trabalho consiste em discutir criticamente um mtodo de anlise para compreenso de sistemas produtivos proposto por Shigeo Shingo; o Mecanismo da Funo de Produo.

ABSTRACT

Different papers have been presented and many discussions have been realized conceming about the

Toyota Production System, from a macroeconomics point of view as well from an Industrial Engineering

point of view.

The problem is, that most of the time what is shown is a narrow understanding of the Toyota System,

which is seen as a simple synonymy of Just-in-Time or Just-in-Time/ Total Quality Control. As a result, it

seems that the Toyota System can be easily implemented in westem companies.

In fact, what happens is that westem managers do not understand deeply the main concepts behind the

Toyota System and its relationship with wide fields of Industrial knowledge. The main purpose of this paper is to present critically an analysis for the understanding of Production Systems, proposed by Shigeo

Shingo : the Mechanism of the Production Function.

33

PRODUO

o Mecanismo da Funo de

e ferramentas (trabalho morto) para a execuo dos procedimentos operativos no

tempo e no espao.

Produo: uma Rede de

Processos e Operaes

Shingo (SHINGO, 1986) define sinteticamente operao como sendo: "Operadores e mquinas (que so assistentes dos homens) que modifica-se de acordo com o

curso simultneo do tempo e do espao".

"Todas as produes podem ser compreendidas como uma rede funcional

de processo e operaes! Naturalmente, o Sistema Toyota de Produo no

uma exceo" (Shigeo Shingo).

No caso de anlise da operao, a tica

de observao distinta do processo. Assim,

por exemplo: um tra~alhador reti~a. um ~a

terial A do almoxanfado de matena-pnma

at uma dada mquina A, posteriormente

descansa um certo tempo depois, transporta

um material B at a mquina A, vai ao lavatrio, posteriormente leva um material C do

almoxarifado at a mquina A, etc... esta seria uma tpica anlise da operao.

O ponto de partida para a apresentao

do Mecanismo da Funo de Produo a

diferenciao entre as funes Processo e

Operao. Existe~ basicamente ~uas ~i~as

bsicas que permItem a observaao e anal~se

dos fenmenos que ocorrem na produao,

seja ela industrial ou de servios: observar o

fluxo do objeto de trabalho (material) no

tempo e no espao e observar o fluxo ~o sujeito de trabalho (homens-trabalho VIVO, e

mquinas e equipamento~-trabalh<? morto)

no tempo e no espao. E a partIr destas

duas ticas de visualizao que surgem os

conceitos de processo e operao.

Os estudos originais que enfocam a lgica da opera~ foram .historicamente ~esen

volvidos a partIr de Gdbreth, que analIsou o

estudo dos movimentos e Taylor, que efetivou o estudo dos tempos.

Processo refere-se ao fluxo de materiais

ou produtos de um trabalhador p~lfa outros,

nos diferentes estgios nos quaIs pode-se

observar a transformao gradativa das matrias-primas e produtos acabados. Ou ainda, os processos podem ser simplesmente

defmidos como: "o fluxo de materiais para

os produtos, que modifica-se de acordo com

o curso simultneo do tempo e do espao"

(SHINGO, 1981) 1

A lgica de visualizao do Mecanismo

da Funo de Produo, descoberta e pr<?posta originalme~te no an~ de ~945 por .Shlgeo Shingo, consIste em VIsualIzar os sIstemas produtivos a partir da lgica de uma

rede que envolve nos eixos X e Y os processoe e as operaes.

Ou seja, os sistemas produtivos so visualizados a partir de uma combinao do

acompanhamento dos fluxos de materiais no

tempo e no espao e do acompanhamento

do fluxo de pessoas e equipamentos, dispositivos, etc ... no tempo e no espao.

Operao refere-se anlise dos diferentes estgios, no qual os trabalhadores podem estar trabalhando em diferentes produtos, ou seja, representa uma anlise do comportamento humano na produo, no tempo

e no espao.

Portanto, cada n da rede corresponde a

um encontro da lgica dos processos e das

operaes. Por exemplo, em um dado n da

rede pode-se ter inspeo. Neste caso, e!ll

um dado tempo e espao, encontrar-se-ao

reunidos o objeto e os sujeitos da pro~uo:

materiais, pessoas e equipamentos de mspeo.

Como obviamente as pessoas utilizam-se

de mquinas, equipamentos, ferramentas

etc... , para trabalharem, pode-se dizer mais

amplamente que o fluxo do sujeito do trabalho no consiste somente das pessoas (trabalho vivo) mas, tambm, dos equipamentos

1 Este conceito no foi originalmente proposto por Shigeo Shingo. Sua criao deve-se a F.B.Gilbreth, que no ano

de 1921 postulou para o "Journal of the Amnerican Society of,t~e Me.chanical Engineering", que os fenme,?os ~ela

cionados com a produo, incluiam o fluxo que levava as matenas pnmas aos produtos acabados e que,. ale~ dl~so,

os processos eram compostos basicamente por 4 fenmenos distintos e universais: processamento (fabncaao), inSpeo, transporte e espera.

34

PRODUAO

Observa-se tambm, que em outros pontos localizados no tempo e no espao no

existir a interseo do objeto e dos sujeitos

da produo. Por exemplo, uma anlise para

um certo tempo e espao especfica poder

identificar que um lote de material est esperando para ser processado (anlise do

processo) enquanto as pessoas esto executanto uma preparao de uma certa mquina para oa processamento deste mesmo lote

(anlise de operao).

rede de processos e operaes, preciso

identificar os elementos bsicos de anlise

destes processos e operaes.

Elementos Bsicos para Anlise dos

Processos

Todos os aspectos que constituem um

processo, fluxo de materiais no tempo e no

espao, podem ser observadas a partir das 4

categorias de anlise, abaixo expostas:

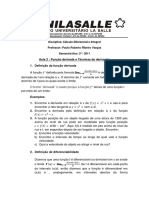

Como exemplo das discusses acima,

uma sntese didtica da tica da estrutura

de produo vista como uma rede entre os

processos e operaes, apresentado por

Shingo na figura a seguir.

- processamento ou trabalho em si significam basicamente a transformao das matrias primas e materiais; como exemplo,

pode-se citar: fabricao (usinagem, pintura, etc ... ), mudanas de qualidade do produto, montagens e desmontagens;

- inspeo: significa basicamente a comparao de materias contra determinado(s)

padro (es);

Produtos

- transporte: significa basicamente determinada mudana de posio ou de localizao dos materiais;

- estocagem ou espera: significa basicamente os perodos de tempo onde no est

ocorrendo nenhum tipo de trabalho, transporte ou inspeo.

O processo de estocagem ou espera est

dividido segundo quatro subcategorias de

anlise qualitativamente distintas: as esperas

entre processos (ou mais sucintamente, espera de processo) e as esperas devido ao tamanho dos lotes (ou mais sucintamente, espera dos lotes), a armazenagem de matrias

primas e de armazenagem de produtos acabados.

FIGURA 1 - Estrutura de Produo: Uma rede de

Processos e Operaes Retirado das Obras de Shigeo

Shingo.

Um processo um fluxo integrado de

materiais no qual iro aparecer pessoas e

mquinas; por exemplo, trabalhadores de

transporte, operadores de torno mecnico,

operadores de inspeo. De um ponto-devista das operaes, de outro lado, vrios

produtos (exemplo: eixos e buchas) aparecem do lado dos trabalhadores e mquinas.

Ou seja, os pontos-de-vista de anlise so

distintos e autnomos, embora interrelacionados.

A espera do processo implica que um

lote inteiro est em situao de espera, enquanto o(s) lote(s) que se segue est sendo

processado, inspecionado, ou transportado.

Ou seja, todo o lote est aguardando at o

prximo processo ser completado.

o Mecanismo da Funo de

A espera do lote tem uma caracterstica

completamente diferenciada. Relaciona-se

ao fato de que, enquanto uma pea do lote

est sendo processada, as demais peas do

mesmo lote esto em condies de espera.

Produo: Elementos Bsicos

de Anlise

Feita a apresentao da estrutura de

produo, proposta por Shingo como uma

As peas que esto em condies de es-

35

PRODUO

ao trabalho) e os materiais (objeto de trabalho).

pera I?odem encont!ar-se em duas"sit~aes

"peas nao processadas e peas

J processadas". Observa-se que quando refere-se ao processo, ele tanto pode ser o

processamento em si (fabricao, montagem, etc... ), como nos processos de inspeo

e transporte.

~enncas:

Divide-se em:

oDerao essencial de processamento constituem-se na fabricao e montagem de

produtos;

Tem-se ainda a armazenagem de matrias-primas e produtos acabados. Estas duas

estocagens so fenmenos ligados a fatores

externos fabrica. Os dois fenmenos mais

importantes de serem analisados, do pontode-vista interno empresa, so os estoques

entre processos e estocagens dos lotes.

oDerao essencial de inspeo - constituem-se na observao no cho-de-fbrica

da qualidade dos produtos;

oDerao essencial de transporte - constitue-ie na mudana de posio dos produtos

a nvel do ch-de-fbrica;

Elementos Bsicos para Anlise das

Operaes

oDerao essencial de estocagem - referese a" estocagem de produtos em prateleira,

etc ...

A seguir apresentar-se- detalhadamente os elementos constitutivos bsicos das

operaes, fluxo dos homens e mquinas no

tempo e no espao, que podem ser reduzidos s categorias de anlise (os contedos

das operaes) mostrados abaixo.

As operaes auxiliares constituem-se na

execuo de atividades que se encontram

imediatamente antes e imediatamente depois da realizao das operaes ess,?nciais.

So atividades operativas que realaclOnamse diretamente com as operaes essenciais,

suportando, por assim dIzer as mesmas.

1) Preparao, operao de ajustes de

pois da operao (operaes ligadas ao tempo de preparao: set-up):

Podem ser divididos em:

Refere-se basicamente a mudana de

ferramentas e dispositivos; referem-se s atividades operativas que ocorrem desde que a

ltima pea boa do lote precedente produzido, at a fabricao da primeira pea boa

do lote que se se~e; dou seja, referem-se

basicamente 10gIca do tempo de preparao (set-up).

oDerao auxiliar de Drocessamento - refer-se alimentao e desalimentao das

mquinas e linha de montagem; por exemplo, fIxar e desatarrachar os produtos das

mquinas;

oDerao auxiliar de jnsDeo - refere-se

s atividades que rrecedem e antecedem a

operao. principa d~ inspeo. Por ex~m

pIo, maOlpulao de IOstrumentos, eqUIpamentos e produtos, visando a efetivao da

inspeo;

2) Operao principal

So as funes essenciais diretamente li operaes de processamento em si,

mspeo, transporte e espera.

~adas

operao auxiliar de transporte - refere-se

basicamente aos carre~amentos que precedem ao transporte efetIvo em si e os descarregamentos que sucedem o transporte efetivo em si, ou seja, operaes auxiliares de

transporte implicam no carregamento e descarregamento dos equipamentos de transporte;

A operao pode ser dividida em duas

subcategorias: operaes essenciais e operaes auxiliares.

As operaes essenciais constituem-se na

execuo dos processos de produo em si.

So os pontos da rede onde as operaes

e os processos encontram-se num dado tempo e espaO. Nestes pontos encontram-se os

homens, a mquinas e dispositivos, (sujeito

operao auxiliar de estocagem - referese basicamente s atividades de colocao e

retirada dos produtos dos locais especfIcos

36

PRODUO

de estocagem, tais como: prateleiras, etc ...

As folgas por fadiga caracterizam-se em

tempo de no atividade produtiva dos operadores relacionados necessidade de recuperao das fadigas de origem fsica ou

mental;

3) Folgas no ligadas ao pessoal

So folgas, ou seja, tempos onde os operadores no esto realizando as atividades

fim. As causas destas folgas encontram-se

em operaes irregulares (no previstas)

que ocorrem de forma inesperada na produo.

As folgas fsicas ou higinicas caracterizam-se por um tempo de no atividade produtiva relacionada com a satisfao de suas

necessidades fisiolgicas, tais como: beber

gua, ir ao banheiro, etc ...

Ou seja, so fol~as cujas causas fundamentais no esto ligadas ao direta das

pessoas.

Crticas Gerais Lgica de

Anlise Hegemnica na

Engenhari!l Industrial a

Partir da Otica do Mecanismo

da Funo de Produo:

Algumas Consideraes

Podem ser divididas em duas subcategorias ger_ais~ folgas na operao e folgas entre

operaoes

As folgas na operao referem-se a trabalhos irregulares que ocorrem e so ligados diretamente operao. Como exemplo

desta folga no ligadas ao pessoal, pode-se

citar: lubrificao, renovao de ferramentas, recolocao de ferramentas danificadas,

limpeza de "chips" utilizados na indstria

eletrnica.

Quais so as melhorias mais importantes: as associadas funo processo ou

funo operao?

Aps uma anlise da estrutura da produo a partir da tica do mecanismo da funo de produo, uma pergunta parece necessria:

As folgas entre operaes so trabalhos

irregulares que ocorrem entre operaes

consecutivas. Como exemplo, pode-se citar:

espera para suprimento de materiais, recolocao de produtos em paIlets.

quais so as melhorias mais relevantes na

estrutura de produo: aquelas ligadas aos

dos processos, aquela associada s operaes ou estas melhorias so indiferentes

quanto ao seu grau de importncia?

Enquanto as folgas nas operaes ligam.se s operaes de processamento em SI,

inspeo, transporte, e espera, as folgas entre operaes ligam-se a problemas de sincronizao entre diferentes operaes (processamento em si, inspeo, transporte e espera).

Esta discusso particularmente importante na medida em que pretende-se analisar as raizes centrais da constituio do mecanismo da funo de produo.

4) Folgas ligadas ao pessoal

A resposta proposta por Shigeo Shingo

pragmtica: as principais melhorias esto

necessariamente assoicadas ao processo.

As folgas ligadas ao pessoal caracterizam-se por trabalhos irregulares ligados diretamente pessoas e no conectadas com

as mquinas e operaes.

Assim Shigeo Shingo (1986) enuncia

que: " funo processo, em verdade, que

permite atingir as principais metas de produo, enquanto as operaes desempenham um papel suplementar".

As folgas ligadas ao pessoal podem ser

divididas em duas subcategorias gerais: as

foI as por fagiga e as folgas fsicas (higinicas'

2 Nos textos escritos por Shigeo Shingo aparecem duas expresses em ingls para designar golgas da operao que

so "Job Allowance"e "Operation Allowance" j a folga entre operaes chamada por Shigeo Shingo de "Works-

37

PRODUO

te? Ocorreriam melhorias profundas caso

um consultor propusesse a troca do transporte manual por um transporte via, por

exemplo, uma correia transportadora?

Aqui torna-se fcil observar a diferena

entre a lgica de melhoria no processo de

transporte e melhoria na operao de transporte.

Ainda Shi&eo Shingo (1986) atribui as

diferenas bsIcas existentes entre os princpios de produo ocidentais e japonesas,

compreenso no nvel mais bsico, do que

significa a estrutura de produo. O pontode-vista de Shingo (1988) que a "produo

contitui uma rede de processos e operaes,

fenmenos que podem ser colocados ao longo de eixos que se interseccionam. Na melhoria de produo deve ser dada alta Pforidade aos fenmenos ligados ao processo

Se for aceita a proposta do consultor, na

verdade est ocorrendo uma melhoria na

operao de transporte dado que houve

uma mudana no equipamento. Porm, do

ponto-de-vista do fluxo do material, (processo) continua havendo movimentao do

Centro de trabalho Cl e C2 que encontramse a 100 metros de distncia. Portanto, conclui-se, de forma lgica, que no ocorreu

uma melhoria do ponto-de-vista do processo de transporte.

De acordo com Shingo, sem a compreenso do significado do mecanismo da

funo de produo e da necessriua priorizao das melhorias do processo impossvel compreender o significado dos sistemas

de produo em geral, e do Sistema Toyota

de Produo, em particular.

Assim Shingo (1986) afirma que: "O Sistema Toyota de Produo representa uma

tentativa pioneira desta nova filosofia de

produo, mas nenhuma inovao fundamental na produo pode vir meramente

pela imitao d,ps aspectos superficiais do

Sistema Toyota"

A radical melhoria no processo de transporte ocorreria caso no houvesse a necessidade do transporte do material entre os

centros de trabalho Cl e C2.

Isto poder ser possvel, por exemplo,

aplicando tcnicas do tipo Tecnologia de

Grupo para melhoria do Lay-out. Ou seja,

com o uso da correia transportadora observou-se uma melhoria na operao de transporte, porm, o processo de transporte no

foi significativamente alterado. Porm,

quanto altera-se radicalmente o processo, as

operaes de transporte (no caso a correia

transportadora) podem tornar-se simplesmente desnecessrias.

Observe aqui que outros modelos de

produ<ro podem ser construdos a partir do

mecamsmo da funo de produo e da lgica de priorizao das melhorias no processo, sendo o Sistema Toyota de produo

a primeira tentativa intencIOnal bem sucedida neste sentido.

Para melhor elucidar essa discusso, a

seguir prope-se uma srie de exemplos que

discutem a relao entre as melhorias no

processo e nas operaes.

Como lgica global pode-se dizer que

uma atuao sistmica quanto a questo do

transporte interno de materiais seria:

a) Um exemplo clssico consiste na diferenciao entre melhorias no transporte e

melhoria do trabalho de transporte

1.a) projetar melhorias no processo de

transporte visando elimin-lo ou minimizlo; neste caso ter-se- as grandes melhorias

no transporte interno em si.

Suponha a necessidade de transportar

um determinado lote entre dois centros de

trabalho Cl e C2 que esto localizados a 100

metros de distncia. O transporte atualmente feito de forma manual. Pergunta-se; a

melhoria no processo de transporte tem o

mesmo significado na operao de transpor3

O grifo feito por Shigeo Shingo

O grifo feito pelo autor deste trabalho.

2.a) uma vez projetado e executado a

melhoria no processo de transporte, cabe

otimizar as aes de transporte interno via

melhoria reais nas operaes de transporte

restantes.

38

PRODUO

fluxo de materiais na fbrica se simplifica e

muitas preparaes, anteriormente necessr!as, simplesmente tornam-se desnecessfias.

b) H relao de prioridade possvel entre a

padronizao de produtos e o ataque a questo

dos tempos de preparao (set-up time)?

Tomemos uma indstria que fabrica mveis do tipo dormitrios (camas, guardaroupas, escrivaninhas). No caso de guardaroupas, por exemplo, produz-se mveis modulados com diferentes alturas e larguras

para cada tipo de produto. Observa-se, tambm, que os tempos de preparao so elevados na produo, bem como ocorre muita

necessidade de trocas para a fabricao destes diferentes lotes.

Ou seja, do ponto-de-vista econmico

observa-se grandes melhorias quando do

ataque ao procedimento de padronizao,

dado que ele interfere diretamente na funo processo.

Como ressalva pode-se dizer que projetos-piloto na rea de reduo de tempos de

preparao podem ser executados paralelamente, ror que representam uma seqncia

natuara de melhoria no sistema produtivo.

O gerente de produo prope um significativo esforo na rea de reduo dos tempos de preparao para aumentar a capacidade real das mquinas gargalo e para ganhar flexibilidade de respostas a demanda

do mercado.

Caso o ataque aos tempos de preparao

seja priorizado e feito massiva mente, observa-se que uma parte do trabalho mostrar-se desnecessria quando a padronizao dos

produtos for levada a efeito.

O responsvel de pesquisa e desenvolvimento prope o ataque padronizao dos

produtos.

Os recursos financeiros disponveis permitem que os dois problemas sejam abordados simultaneamente.

c) exemplos de influncias na funo

processo em virtude da padronizao dada

a melhoria na funa operao.

Shingo (1986) exemplifica trs casos tpicos de preocupao com melhorar o lado da

funo operao, sem uma real preocupao com a funo processo.

Seria lgico, do ponto-de-vista econmico efetivar estes esforos simultaneamente?

I) Caso na lgica de agrupamento de

mquinas na fbrica priorizando-se somente

a funo operao, as mquinas sero agrupadas por grupos similares (Iay-out funcional). Porm em termos da lgica de funo

processo isto acarretar um aumento danecessidade de transpor~e o que certamente

ir aumentar os custos .

Novamente, as noes da funo processo e da funo operao permitem uma

abordagem lgica do problema.

A padronizao influencia diretamente

no fluco de materiais no cho-da-fbrica.

Trata-se de um problema que atinge diretamente a problemtica do processo.

J a reduo dos tempos de preparao

relacioam-se mais diretamente com a problemtica da operao.

11) Esforos localizados para levar todas

mquinas ao limite de suas capacidades de

produo. Isto do ponto-de-vista da lgica da

funo processo ir somente gerar desbalanceamente entre as mquinas. Por conseqncia as esperas entre os processos ir a~mentar

com a elevao dos custos associados .

Observa-se que efetiva-se a padronizao (anlise de processo) das alturas e larguras dos guarda-roupas, imediatamente o

5 Alm disso muitos outros problemas, alm do transporte devem ser considerados. Aumento do tempo de atravessarnento na produo ("Iead-time") incremento do nvel de defeitos e retrabalhos, etc...

6 Ou seja, atravs da anlise do Mecanismo da Funo de Produo chegar-se- as mesmas consluses propostas

por Elly Goldratt (GOLDRATI, 1992) no que conceme a teoria das restries. assim, pode-se facilmente concluir

que o balanceamento no processo o fundamental dada que a somados timos locais do sistema (otimizar, por

exemplo, as capacidades individuais das mquinas) diferente do timo global do sistema.

39

PRODUAO

Fica claro, a partir dos exemplos expostos arteriormente, que existe uma precedncia da funo processo sobre a funo operao na melhoria dos sistemas produtivos.

I1I) A conduo da otimizao da funo

operao, no que concerne a produo de

grandes lotes de produo para minimizar o

tempo perdido com tempos de preparao

(set-up's) excessivos, levar a um IDcremento

do inventrio.

No entanto, Shingo (1986) postula que

no mundo real as atividades produtivas que

so mais comumente observadas relacionam-se a funo operao e que, de forma

geral, as funes relacionadas ao processo

deixam uma impresso bastante frgil no

pessoal ligado fbrica. Isto porque a lgica

da funo processo fica escondida pelas

operaes, que por sua vez so muito mais

explcitas.

A partir dos exemplos acima discutidos

torna-se claro que uma vez que os sistemas

produtivos sejam vistos como rede de processos e operaes, deve-se dar uma nfase

prioritria s melhorias da funo processo,

complementando estas melhorias atravs da

funo operao.

Como concluso destes itens, algumas

observaes feitas por Shingo (1986) so essenciais.

Assim, existe uma necessidade premente

de envitar esforos no sentido de chegar a

uma cultura tcnica de Engenharia Industrial que faa vir tona a compreenso da

importncia da funo processo na melhoria

dos sistemas produtivos.

Em primeiro lugar preciso observar

que necessrio "pensar os processos como

operaes que servem os chentes, e operaes como aes executadas para obter eficincia das partes" (SHINGO, 1986). Isto

exige uma necessidade permanente de harmonizar as aes no campo do processo e

da operao. No entanto, sempre deve-se

ter em mente que " a funo processo, de

fato, que permite alcanar os objetivos principais da produo, enquanto as operaes

desempenham um papel suplementar"

(SHINGO, 1986).

Crticas Viso Hegemnica

nos EUA e Europa Sobre os

Conceitos de Processo e

Operao.

Um tpico muito importante para a

compreenso do Mecanismo da Funo de

Produo consite em confrontar os conceitos apresentados neste trabalho, com os

conceItos usualmente aceitos no ocidente

(EUA e Europa) sobre o significado do

conceito de processo e da operao.

Assim, possvel que, mesmo que as

operaes localizadamente possam apresentar resultados excepcionais, como por exemplo, a compra de algumas mquinas de concepo muito modernas e eficazes, o sistema

produtivo em sua globalidade pode no estar otimizado "caso as funes processo estejam inadequadas" (SHINGO, 1986).

Em geral, no ocidente os conceitos de

processo e operao so imaginados como

pertencentes a um mesmo eixo de anlise.

Dentro desta concepo linear, qual seria a diferenciao entre estes dois conceitos?

Ou seja, se houverem incorrees na organizao dos processos, produtos defeituosos e com custos elevados sero produzidos,

no interessando o grau de perfeio com

que as operaes individualmente estejam

sendo efetivados (SHINGO, 1986).

A idia de operao estaria diretamente

relacionada com estudos feitos a partir de

pequenas unidades de anlise.

J os processos so visualizados a partir

de grandes unidades de anlises.

Em segundo lugar, preciso modificar

alguns aspectos da cultura tcnica dos engenheiros e supervisores, no que concerne a

postura e visualizao das necessidades de

priorizao entre as funes processo e operao.

Assim os processos seriam constitudos,

em sua essncia, de um grupo de operaes.

Ou seja, o somatrio de vrias operaes

(unidades de anlise memorial) contituiriam

.40

PRODUO

um dado processo (unidade de anlise agregada).

constituem-se em "um ponto chave para o

desenvolvimento de novos sistemas produtivos" (SHINGO, 1988).

Deriva, diretamente, deste tipo de raciocnio que, uma vez obtidas as melhorias nas

operaes, (nvel micro) automaticamente

est obtendo-se melhorias em um dado processo do qual faz parte este conjunto de

operaes.

Finalmente, cabe questionar as razes

porque durante longo tempo deu-se priorizao anlise das operaes na literatura

de Engenharia Industrial Ocidental. Shingo

(1?88) prope as seguintes explicaes geraIs:

Dentro desta viso, os sistemas de produo so vistos a partir de uma tica linear

onde no existem diferenciao de fundo

entre os conceitos de operaes e processos.

a) as operaes so executadas em lugares especficos e bem determinados de tal

forma que os trabalhadores, supervisores,

gerentes intermedirios e a alta gerncia

tem acesso direto e visual s mesmas; j os

processos envolvem a movimentao de materiais e produtos semi-acabados por toda a

fbrica, tornando difcil a avaliao mais direta da mesma;

Shingo (1988) ainda ressalta que tambm

no Japo certos livros de Engenharia Industrial copiaram as concepes ocidentais sobre os conceitos de operao e processo.

Neste ponto, observa-se uma grande diferenciao do pensamento de Shingo relativamente aos ocidentais.

b) uma razo mais importante a aceitao, sem questionamento, da tese segundo a

qual o processo constitui-se de uma unidade

de anlise grande, enquanto as operaes

seriam constitudas de unidades de anlises

pequenas; isto leva a assumir-se erroneamente que, melhorando as operaes, automaticamente os processos sero melhorados.

Isto porque na tica hegemnica de anlise nos EUA a Europa no faz-se a necessria separao na anlise do processo e das

operaes. Estas duas anlises so vistas

numa relao de dependncia, onde o processo uma somatria de operaes.

Na Viso de Shingo, estas duas anlises

devem ser feitas de forma independente embora necessariamente interrelacionadas.

Agrava-se esta problemtica na medida

em que raros acadmicos e gerentes no ocidente reconhecem que na verdade os sistemas produtivos constituem-se uma rede de

operaes e processos. Mais, ainda, poucos

reconhecem que a anlise de funo processo essencial para as melhorias, sendo suplementada pelas melhorias na funo.

A razo bvia. Enquanto na anlise da

funo processo acompanha-se o objeto de

trabalho (materiais) no tempo e no espao,

na anlise da funo operao acompanham-se o sujeito de trabalho (homens e

equipamentos) no tempo e no espao.

Exemplos de Utilizao do

MFP para a Compreenso de

Alguns Pontos do Sistema

Toyota de Produo

Portanto, a diferenciao entre operao

e processo no apresenta nenhum relacionamento com o tamanho da unidade de anlise (grande ou pequenas unidades de anlise).

A seguir apresentar-se-o dois exemplos

da utilizao do MFP para a compreenso

de alguns pontos constitutivos bsicos do

sistema Toyota de Produo.

Assim, preciso observar estas diferenas caso deseje-se entender em profundidade as bases de construo do sistema Toyota

de produo.

1) O MFP e o conceito de Automao e

Pokayoke

Shingo categrico e amplo quando

afirma que a distino clara entre os conceitos de funo processo e funo operao

" muito bem compreendida no Sistema

Toyota de Produo a separao entre

41

PRODUO

mquina e homem. Se estes pensamentos no so perfeitamente entendidos,

uma compreenso correta do sistema

Toyota de Produo no pode ser conseguida"

(SHINGO, 1981)

defeituosos na medida em que alguma coisa

no assinalvel (especial) surja no processo.

Do ponto de vista da anlisc da funo

operao observar-se- que cada trabalhador ficar 8 horas dirias de trabalho envolvido diretamente com uma mesma mquina,

ora observando seu funcionamento, ora envolvido em sua preparao, ora alimentado

as mquinas, etc...

Em uma dada fbrica de alto desempen.ho que comea a operar logo aps o pressIOnar de uma dada chave ... Se algo acontece, por exemplo, a ferramenta macho quebra e comeam a aparecer defeitos que podem transformar-se rapidamente em dezenas ~>U mesmo centenas de produtos com

defeito. como pode-se prevenir isto?

Ainda observar-se- que durante o tempo de execuo da operao, o trabalhador

ficar simplesmente observando a mquina

funcionar.

A soluo tradicional em fbrica que no

a.dotam modernos sistemas produtivos consiste em designar um operrio especfico

para cada mquina com o intuito exlusivo de

c!lidar a p~ssibilidade eventual de ocorrncia do defeito e, portanto, de agir localmente para parar a mquina e impedir o alastramento da produo de artigos defeitusosos.

Isto pode ser analiticamente considerado

como uma perda por espera.

Ainda preciso observar uma condio

de contorno do problema. No caso da Toyot~ dos anos 70, observava-se ainda que a mdia do custo horrio da mo-de-obra era de

3 a 5 vezes maior do que o custo hordio das

mquinas.

Se generalizarmos este tipo de soluo

para toda a fbrica, ter-se- incansavelmente, a idia de que a cada mquina est associado, no mnimo, um operador.

Assim, combinando na fotografia retirada da anlise do Mecanismo da Funo de

Produo, com a lgica econmica dos custos e das perdas, torna-se evidente que a lgica Taylorista, de associar a cada posto de

trabalho um homem, torna-se bastante dispendioso do ponto-de-vista da Toyota.

Neste sentido pode-se dizer a partir da

lgica histrica de Taylor - um' homem/um

posto/uma tarefa, que existe uma relao inseparvel entre a mquina e o homem.

Vamos observar a problemtica a partir

da tica do MFP.

Em termos microeconmicos a questo

torna-se: como aumentar a taxa de ocupao da mo-de-obra?

Do ponto-de-vista da anlise da funo

processo observa-se que a eventual garantia

~e que o fluxo de m<;tteriais dar-se- qualitatIvamente e quantItativamente de forma

fluente. dada a partir da utilizao de um

homem permanentemente vigiando cada

mquina.

I?entro deste con~exto Ohno e Shingo

partIram para o equaclOnamento das melhorias. do pr?j~to. do sistema produtivo que poden~m mll~lml~ar as perdas por superproduao, fabncaao de produtos defeituosos e

por espera.

A pergunta central era: como criar condies n_o Sistema Pr~du~ivo para permitir a

sep,,;raao entre a maquma e o homem no

s7ntIdo de melhor aproveitar o salrio horno pago acoplando a isto a eliminao da

produo em massa de defeitos e a superproduo de peas?

Porm, caso os operadores afastem-se

das mquinas, ou mesmo cometa erros em

sua. observao, duas das 7 perdas conceituais propostas por Shingo e Ohno imediatamente podero aparecer.

. 1) As perda~ por superproduo na medida em que sejam produzidas um nmero

de peas maior do que a plenejada.

_ Ob,:,i,,;men~e a res~osta a. esta questo

nao fOI Imediata, porem, fOI desenvolvida

historicamente. Isto implicou inclusive com

2) As perdas por fabricao de produtos

42

PRODUO

dade de peas planejada j foi produzida.

a retomada de prticas consagradas anteriormente em outras fbricas japonesas que

no a automobilstica.

Neste sentido constitue-se, na prtica,

em um sistema inspeo 100%, que proporciona uma imediata retroalimentao aos

operadores e supervisores quando da ocorrencia de anormalidades ou de alcance da

produo desejada.

Ohno (1988) perguntou-se ! "Por que

uma pessoa na Toyota Motor Company opera apenas uma mquina enquanto na Toyota

Txtilorigem histrica da Toyota, uma mulher capaz de cuidar de 40 a 50 teares automatizados?

Assim, quando as mquinas dispem de

dispositivos do tipo Poka-Yoke, uma vez alimentada a mquina posta em operao, o

operador pode dirigir-se a outras mquinas

para realizar outras tarefas, dado que existe

segurana completa quando a deteco imediata e "autnoma" de anormalidades e do

alcance da produo desejada.

E Ohno percebe que uma razo inicial

que as mquinas na Toyota automobilstica

no estavam preparadas em seu evidente

projeto do sistema produtivo para parar

quando a operao se completasse.

Surge, ento, a idia de elaborar teoricamente uma prtica inicalizada e criada na

Toyota Txtil por Toyota Sakiichi que consistia em criar dispositivos que permitissem

a parada automtica das mquinas caso a

quantidade produzida fosse alcanada, ou

algum tipo de anormalidade fosse detectada.

Na Toyota isto acarretou:

1) diminuio dos tempos de espera dos

trabalhadores com conseqnte reduo/eliminao da chamada perda por espera,

como conseqncia, incrementou-se em

muito a taxa de ocupao da mo-de-obra;

criada, a partir da prtica industrial da

Toyota Txtil, a noo terica de Automao.

2) eliminao ou reduo a um valor mnimo das perdas por superproduo e das

perdas por superproduo e das perdas por

fabricao de produtos defeituosos;

A automao consiste em facultar ao

operador ou mquina a "autonomia" de interromper a operao sempre que ocorrer

alguma situao anormal na mquina ou

quando a quantidade planejada de produo for atingida.

3) abrir portas concretamente para introduo do conceito de multifuncionalidade na medida em que possibilitou a separao entre a mquina e o homem, neste sentido, uma anlise da funo operao aps a

introduo do Poka-Yoke mostra um incremento substancial do aproveitam~nto do

tempo produtivo dos trabalhadores

A operacionalizao do conceito de automao segue vrios caminhos: um destes

caminhos operacionais a construo de

dispositivqs do tipo "Poka-Yoke" ou a prova

de falhas.

Um outro aspecto importante que os

sistemas do tipo Poka-Yoke propiciam a reduo da espera dos trabalhadores.

o Poka-Yoke pode ser conceituada

como um sistema composto de dispositivos

(um ou mais) que so capazes de detectar a

ocorrncia de anormalidades (falhas ou defeitos) e/ou de identificar quando a quanti-

Isto ocorre na medida em que a mquina

pra quando um defeito detectado. Neste

sentido observa-se que somente peas no nvel especificado de qualidade enviado

7 A conceituao de "Poka-Yoke", bem como suas ligaes com a poltica da produo com Zero-defeitos e suas

prticas operacionais, amplamente discutida por Shingo (1986) em seu livro "Zero Quality Control: Source Inspecion and The Poka-Yoke System"

Na verdade o conceito de automao em geral, e dos sistemas Poka-Yoke em particular, pode ser analisado como

uma proposta do capital visando incrementar aprodutividade via intensificao do trabalho. Ou seja, com as mesmas mquinas e trabalhadores, aumentar a produtividade atravs de procedimento de reorganizao da produo e

43

PRODUO

Neste ponto importante diferenciar os

planos onde situam-se estes trs elementos:

Mecanismos da Funo de Produo, perdas e condies de contorno scio-economicoso

para as prximas mquinas. Alm disso, a

mquina tambm programada para parar

automaticamente quando a quantidade requerida ou a operao completada. Desta

forma, uma dada mquina fornecer s prximas mquinas ou postos de trabalhos peas nas quantidades especificadas. Isto permitir a execuo da produo no tempo

certo, ou seja, segundo a lgica JIT (MODEN,1981).

O Mecanismo da Funo de Produo

uma ferramenta de anlise de sistemas Produtivos. Utiliza-se dos mtodos de anlise

da funo processo e da funo operao.

Neste sentido, independente das condies econmicas que cercam o Sistema Produtivo em Anlise. Em outros palavras, o

elementos "mais invariante" na discusso

aqui feita.

Caso as peas no cheguem na qualidade e na quantidade certa, as prximas operaes de processamento no podem ser

efetuadas, portanto, os operadores tero um

maior tempo de espera. Isto levar ao incremento das perdas por espera. Neste sentido

a produo JIT torna~s~ praticamente impossvel de ser efetivada

O Mecanismo da Funo de Produo

permite uma anlise tcnica dos sistemas de

produo. Portanto, possibilita comprar sistemas de produo entre si.

Uma anlise das funes operao e

processo identificar claramente estes fatos.

O conceito de perdas e de 7 perdas surge a partir da lgica de redues de custos.

Neste sentido, est preso diretamente

questo das necessidades de reduo de

custos na empresa em funo de suas necessidades no merdado. Portanto, esto intimamente relacionados a uma dada realidade

econmica e social.

O MFP e o conceito de 7 perdas proposto por Ohno e Shingo

Shingo (1988) prope que sejam construdas melhorias na produo a partir da

seguinte lgica bsica:

Esta realidade econmica e social representa o terceiro plano da discusso e referese s condies de contorno do sistema produtivo.

12) conceitos bsicos de anlise dos sistemas produtivos;

22) construo de sistemas a partir dos

conceitos bsicos;

Por exemplo, no Japo o custo horrio

da mo-de-obra de 3 a 5 vezes superior ao

custo-horrio das mquinas, enquanto no

Brasil o custo-horrio da mo-de-obra

menor do que o custo-horrio das mquinas.

32) tcnicas para a implantao do sistema.

Dentro deste contexto, a lgica de anlise do Mecanismo de Produo, do conceito

de perdas em geral e de 7 perdas em particular e as condies de contorno econmico

se interrelacionam para a gerao dos conceitos bsicos que levaro definio dos

sistemas de produo em geral e do Sistema

Toyota de Produo em particular.

Outro exemplo interessante refere-se s

preocupaes econmicas e sociais dentro

do dito socialismo real. Neste caso parte-se

da necessidade social de usar intensivamente o recurso mo-de-obra visando manter

um alto nvel de emprego. Obviamente, estas condies de contorno so diferentes da

racionalidade econmica do tipo capitalista.

Porm, como estabelece-se este relacionamento?

A anlise de um caso de implantao do JIT no Brasil, mostra claramente que a inobservncia dos aspectos aqui

descritos torna muito difcil a implantao do JIT, dado que ela absolutamente sustentada pelo conceito de automao e sistemas do tipo Poka-Yoke. Tem-se, a nvel da produo, a lgica da inspeo 100% nos postos de trabalho.

44

PRODUO

O objeto de trabalho pode ser o couro

em uma indstria de calados, o ao em

uma empresa metal-mecnico, o prprio

nibus em uma empresa de nibus, algum

tipo de processo de lei em uma Assemblia,

etc ... Porm, embora exista uma enorme diversificao do objeto de trabalho, a lgica

da funo processo permanecer inclume.

Dentro deste contexto geral, a gerao

dos conceitos bsicos para construo do

Sistema Toyota de Produo devem ser

compreendidos a partir desta lgica de relao entre o Mecanismo da Funo de Produo,o conceito de 7 perdas e as condies de contorno scio econmicos.

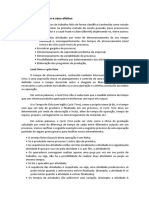

No caso especfico do STP isto pode ser

visto na figura 2 a seguir:

A funo operao, por sua vez, tambm

contar genericamente com as preparaes,

Operao {E~nclal

Principal 'tUXIliar

Troca de

Ferramentas

e Dispositivos

SISTEMA SMEO

lnspe.o

M~~t~o

(3) Perda. no

processamento

emal

Armazenagem

(7) Porda. no

movimento

(5) Perda. por

espera

defeituosos

(2) Perdas por

_ _- - " transporte

(1) Perda. por

superpcoduo

pequenos lotes

~~~S:a~g:~~ea".

Produto.

~:!:,e~~:u:!

~::~~~~~:.mO-l---4 SIncn>nlzaAo

para o lote

Fadiga

Fisica

REDUO OAS FOLGAS

PADRONIZAO

100% de inspeo

POKAYOKES

Armazenagem

MELHORIA NO MOVIMENTO

---l-~ :!~~~~f:~OS

Tran.porta-,*--4

TnlbalhO

Wo~kshop

Folgas

Radul~r~~~~~OdO do _ _ _ _ _ _A

(8) Porda. por

..toquo

SISTEMA DE

PRODUO

TOYOTA

7 PERDAS

(no tempo de passagem)

Figura 2 - Sistema de Produo Toyota - 7 perdas (Shingo)

operaes principal e secundria, folgas no

ligadas ao pessoal. O contedo das operaes pode ser bastante diversificado, como

nos casos dos processos, porm sua forma

geral comum.

Concluso

A lgica bsica de construo terica do

Mecanismo da Funo de Produo absolutamente geral para a gerao de sistemas

de produo.

Por outro lado, preciso deixar claro

que a lgica de melhorias propostas por Shigeo Shingo, via Mecanismo da Funo de

Produo, no refere-se a tcnincas de manufatura, mas sim a melhorias concretas em

sistemas de produo. Ou seja, perguntas

tais como: como fazer para curtir o couro?

como fazer para melhorar uma dada usinagem? como fabricar um dado mvel? so

questes e problemas de manufatura.

Estas, por sua vez, do ponto-de-vista tc-

Na verdade em todos os sistemas de produo, seja ele fbrica em &eral (sapatos,

metal-mecnica, mveis, etc... ), uma empresa de nibus ou uma secretana de governo,

ns teremos presentes todos os elementos

bsicos do processo. Isto significa que o objeto de trabalho estar alternadamente sendo transportado, ou estar sendo verificado

a ocorrncia de defeitos (inspeo), ou estar em alguma forma de processamento, ou

simplesmente estar estocado.

45

PRODUO

nico, no podem ser generalizadas. No entanto, a lgica do Mecanismo da Funo de

Produo trata da problemtica, esta sim

generalizvel, da obteno de melhorias de

sistemas de produo.

chi Ohno e Shigeo Shingo.

Finalmente, como ltima concluso,

pode-se afirmar que preciso, na anlise de

sistemas de produo, deixar claro a nece~

sidade de hierarquizar as aes de melhona

a partir da lgica da funo operao. Isto

essencial para que se possa criar uma cu~tu

ra tcnica de melhorias fortemente enraizada na visualizao da estrutura de produo

enquanto uma rede.

Assim sendo, para o estabelecimento de

uma lgica de melhoria em Sistemas Produtivos essencial partir de um forte ferramental analtico. O Mecanismo da Funo

de Produo um ferramental analtico robusto que permite .analisar em,p~ofundidade

a produo a partIr de uma 10gIca de redes

de processos e operaes.

Referncias Bibliogrficas

GOLDRATT, Eliahu. M & COX, JeffA Meta, Editora do IMAN (Educador), So

Paulo, 1992.

O fato de Shigeo Shing atuar diretamente ligado, em sua tragetria de consultoria,

problemtica industrial, no deve obscurecer o fato de sua base conceitual via MFP

ser geral.

OHNO, Taiichi. Toyota Production System. Productivity Press. Cambridge, Massachussets and Norwalk, Connecticut, 1988.

Neste sentido, abrem-se importantes

oportunidades de investigao no sentido da

montagem de sistemas de melho~ia de produo adaptveis a rea de serVios, tendo

como elemento de base o prprio Mecanismo da Funo de Produo - uma rede genrica de processos e operao.

SEPEHRI Mehram. Just-In-Time Not

Just in Japan: 'Case studies of ameri~am pioneers in JIT implementation. The Llbrar~ of

American Production-APICAS EducatIon

and Research Foundation, 1986.

A anlise do Mecanismo da Funo de

Produo permite, em tese, a construo do

embasamento para o debate sobre pontos

to amplos quanto:

SHINGO, Shigeo. Study ?f TOY'?ta P~o

duction System, from Industnal Engmeen!lg

View Ponint, Japan Management Assoclation, 3-1-22, Shiha-Park Minatu-Hu, Tokyo,

Japan, 1981.

a) compreender a lgica de montagem

do Sistema Toyota de Produo;

SHINGO, Shigeo. A Revolution in M~

nufacturing - The SMED System, ProductIvity Press, Cambridge, Massachussets, Norwalk, Connecticut, 1985.

b) esclarecer u~ I?todo de anl~se da

produo que possibilita a construao de

outros sistemas de produo alternativos ou

complement.ares ao Sistema Toyo~a, .caso

outras condies de contorno economlco e

sociais sejam propostas;

SHINGO, Shigeo. Zero Quality Control;

Source Inspection and the Poka-Yoke System. Productivity Press, Cambridge, Massachussets and Norwalk, Connecticut, 1986.

c) a anlise sistemti.c~ de outro~ mod~

los de produo competItIvos com o Japones

como por exemplo, o modelo Sueco;

SHINGO, Shigeo. The Saying of S~igeo

Shingo. Productivity Press, Cambn~ge,

Massachussets and Norwlk, ConectIcut,

1987.

d) a critica social do ponto de vista dos

trabalhadores, dos alicerces scio-econmicos de construo do Sistema Toyota, que

tem o MFP como um dos pilares das suas

bases conceituais;

SHINGO, Shigeo. Non-Stock. Production: The Shingo, System for Contmuos Improvement. Productivity Press, 1988.

e) uma anlise sistemtica dos conceitos

de perdas propostos por Taylor, Ford, Taii-

46

Você também pode gostar

- Introdução Aos Processos Licitatórios No Executivo Estadual MineiroNo EverandIntrodução Aos Processos Licitatórios No Executivo Estadual MineiroAinda não há avaliações

- 4 - O Mecanismo Da Função ProduçãoDocumento4 páginas4 - O Mecanismo Da Função ProduçãoItamar MAinda não há avaliações

- Sistema de Controle Fuzzy-Ótimo Aplicado ao Problema de Balanço Pendular da Carga em Pontes RolantesNo EverandSistema de Controle Fuzzy-Ótimo Aplicado ao Problema de Balanço Pendular da Carga em Pontes RolantesAinda não há avaliações

- Aula 16Documento3 páginasAula 16Isabella CarmoAinda não há avaliações

- Produtividade Um Estudo de Caso de Um Sistema de Gest. ProdDocumento11 páginasProdutividade Um Estudo de Caso de Um Sistema de Gest. ProdelimaqualidadeAinda não há avaliações

- Acidente de Bhopal: Uma análise sob a ótica da confiabilidade humanaNo EverandAcidente de Bhopal: Uma análise sob a ótica da confiabilidade humanaNota: 4 de 5 estrelas4/5 (1)

- A Historia Do LayoutDocumento9 páginasA Historia Do Layoutrosana_rotoflexoAinda não há avaliações

- Apostila - Engenharia de MétodosDocumento20 páginasApostila - Engenharia de Métodosfmv1972Ainda não há avaliações

- Operações unitárias em sistemas particulados e fluidomecânicos e outros trabalhosNo EverandOperações unitárias em sistemas particulados e fluidomecânicos e outros trabalhosAinda não há avaliações

- Evolução Dos Pré-Fabricados de ConcretoDocumento10 páginasEvolução Dos Pré-Fabricados de ConcretoKlark_KentAinda não há avaliações

- Estudo da implementação de ferramentas da Indústria 4.0: E seus impactos em face aos conceitos LeanNo EverandEstudo da implementação de ferramentas da Indústria 4.0: E seus impactos em face aos conceitos LeanAinda não há avaliações

- Jai Cap WorkflowsDocumento40 páginasJai Cap WorkflowsNewton MagalhãesAinda não há avaliações

- Controle DigitalNo EverandControle DigitalAinda não há avaliações

- 799Documento8 páginas799alyssonboyAinda não há avaliações

- O PID Fracionário: Uma Aplicação Prática e Real em Uma Planta-Piloto de Vazão IndustrialNo EverandO PID Fracionário: Uma Aplicação Prática e Real em Uma Planta-Piloto de Vazão IndustrialAinda não há avaliações

- Artigo - Takt-Time X Tempo de CicloDocumento5 páginasArtigo - Takt-Time X Tempo de CiclosueadmAinda não há avaliações

- Engenharia de Produção em Foco: Gestão de OperaçõesNo EverandEngenharia de Produção em Foco: Gestão de OperaçõesAinda não há avaliações

- Projeto de Fábrica e de Instalações IndustriaisDocumento30 páginasProjeto de Fábrica e de Instalações IndustriaisEiji Yamamoto100% (1)

- Sistemas Integrados de ManufaturaDocumento7 páginasSistemas Integrados de ManufaturaSizinio da S. Martins NetoAinda não há avaliações

- Artigo Layout Celular G&PDocumento17 páginasArtigo Layout Celular G&PmauricioAinda não há avaliações

- Apostila PPCP LOGDocumento27 páginasApostila PPCP LOGThaina FerreiraAinda não há avaliações

- Aula 02 - Arranjo FisicoDocumento38 páginasAula 02 - Arranjo FisicoDiogo Barradas Braz100% (1)

- Arranjos FisicosDocumento11 páginasArranjos FisicosMaximo MungoiAinda não há avaliações

- Artigo - Evolução Dos Sistemas de PCP Sob A Ótica Da EPODocumento16 páginasArtigo - Evolução Dos Sistemas de PCP Sob A Ótica Da EPOalvarosimoesAinda não há avaliações

- Unidade 1 - VISÃO GERAL DE UM SISTEMA DE CONTROLE E RESPOSTA TRANSITÓRIA DE SISTEMAS DINÂMICOSDocumento47 páginasUnidade 1 - VISÃO GERAL DE UM SISTEMA DE CONTROLE E RESPOSTA TRANSITÓRIA DE SISTEMAS DINÂMICOSEwerton SouzaAinda não há avaliações

- ETr - Apostila - CamarottoDocumento79 páginasETr - Apostila - Camarottoeiji7Ainda não há avaliações

- Artigo Engenharia de MétodosDocumento12 páginasArtigo Engenharia de MétodosArlindo TavaresAinda não há avaliações

- Cronometragem 1Documento16 páginasCronometragem 1k4r0_oliveiraAinda não há avaliações

- Normas Internacionais (ACGIH-NIOSH)Documento6 páginasNormas Internacionais (ACGIH-NIOSH)Valdenir Dos SantosAinda não há avaliações

- Evolução Histórica Dos Sistemas de Planejamento e Controle de Produção Um Estudo BibliográficoDocumento18 páginasEvolução Histórica Dos Sistemas de Planejamento e Controle de Produção Um Estudo BibliográficoLuizaAinda não há avaliações

- Maria Do Socorro Souto - Engenharia de MétodosDocumento119 páginasMaria Do Socorro Souto - Engenharia de Métodosmsleite100Ainda não há avaliações

- Cronoanalise Parte1de6Documento45 páginasCronoanalise Parte1de6Aldo Santos LimaAinda não há avaliações

- Gargalo Produção e Seus EfeitosDocumento4 páginasGargalo Produção e Seus EfeitosDavid IubelAinda não há avaliações

- Minicurso ProduçãoDocumento37 páginasMinicurso Produçãobraga_diego0% (1)

- Aula 1Documento5 páginasAula 1Marcio RamosAinda não há avaliações

- Artigo PCPDocumento9 páginasArtigo PCPJhenyffer PaulaAinda não há avaliações

- Introdução À Mecatrônica, Pneumática e Hidráulica PDFDocumento62 páginasIntrodução À Mecatrônica, Pneumática e Hidráulica PDFLURESOBMAinda não há avaliações

- Artigo Edson ManicaDocumento26 páginasArtigo Edson ManicaDe Leo ZucchAinda não há avaliações

- Processos de Transformação Aula2Documento31 páginasProcessos de Transformação Aula2Nayane LangaAinda não há avaliações

- O Sistema Homem-Tarefa-Máquina (SHTM) Dispositivos e ControleDocumento14 páginasO Sistema Homem-Tarefa-Máquina (SHTM) Dispositivos e ControleromuloAinda não há avaliações

- Trabalho AcionamentosDocumento7 páginasTrabalho AcionamentosKennedy RibeiroAinda não há avaliações

- Material Apresentação IntroduçãoDocumento11 páginasMaterial Apresentação IntroduçãoMarcelo Henrique PanteAinda não há avaliações

- Analise Ergonomica ToldosDocumento14 páginasAnalise Ergonomica Toldosmarta_s_martins323Ainda não há avaliações

- 3 MsDocumento16 páginas3 Msdesenvolvimento2741Ainda não há avaliações

- Tempos e Métodos - IntruduçãoDocumento45 páginasTempos e Métodos - IntruduçãoRenan Fernandes100% (2)

- Apostila Metodos Profa Marcia SoutoDocumento119 páginasApostila Metodos Profa Marcia SoutoLiviam SoaresAinda não há avaliações

- Analise Ergonomica Bases Teoricas para Uma MetodologiaDocumento6 páginasAnalise Ergonomica Bases Teoricas para Uma MetodologiaCésar BastosAinda não há avaliações

- Gestão Integrada em Ambientes IndustriaisDocumento42 páginasGestão Integrada em Ambientes IndustriaisDiegoAlbuquerqueAinda não há avaliações

- Ral - AP - 1V - TP - 11.4.1.1. Principais TécnicasDocumento2 páginasRal - AP - 1V - TP - 11.4.1.1. Principais TécnicasDouglas SouzaAinda não há avaliações

- Aula 7 - IntroduçãoDocumento11 páginasAula 7 - IntroduçãoAntonio Rimaci Miguel JuniorAinda não há avaliações

- Fundamentos Da Automação Industrial - Aula 1Documento3 páginasFundamentos Da Automação Industrial - Aula 1jackaugustAinda não há avaliações

- Respostas Arranjo FisicoDocumento3 páginasRespostas Arranjo FisicoWallison QuadrosAinda não há avaliações

- Atv 2 - Mapeamento de ProcessoDocumento8 páginasAtv 2 - Mapeamento de ProcessoLeonardo CorrêaAinda não há avaliações

- O Sistema Toyota de Producao e A Industria 40 Suas Interacoes e DiferencasDocumento13 páginasO Sistema Toyota de Producao e A Industria 40 Suas Interacoes e DiferencasMirelle YanzerAinda não há avaliações

- 377659-Procedimento TécnicoDocumento4 páginas377659-Procedimento TécnicoLucas ViniciusAinda não há avaliações

- Trabalho Aps - Opt (Optimized Production Tecnology)Documento21 páginasTrabalho Aps - Opt (Optimized Production Tecnology)Hebert Fernando CardosoAinda não há avaliações

- Universidade ZambezeDocumento22 páginasUniversidade ZambezencachivaAinda não há avaliações

- Apostila01 Automacao e Instrumentacao IndustrialDocumento115 páginasApostila01 Automacao e Instrumentacao IndustrialMoisésDárioSilvaAinda não há avaliações

- GCS 3 - Aula 1Documento108 páginasGCS 3 - Aula 1Leonardo GuimarãesAinda não há avaliações

- Mentalidade Enxuta PCP IIDocumento22 páginasMentalidade Enxuta PCP IILeonardo GuimarãesAinda não há avaliações

- Aplicações Da Inteligência EmocionalDocumento5 páginasAplicações Da Inteligência EmocionalLeonardo GuimarãesAinda não há avaliações

- 4 CEP Parte IDocumento40 páginas4 CEP Parte ILeonardo GuimarãesAinda não há avaliações

- Análise GráficaDocumento10 páginasAnálise GráficaLeonardo GuimarãesAinda não há avaliações

- Gestão de Projetos 1a PDFDocumento3 páginasGestão de Projetos 1a PDFLeonardo GuimarãesAinda não há avaliações

- 000993312Documento20 páginas000993312Leonardo GuimarãesAinda não há avaliações

- Aula 2 - Derivadas - 2011 - 2Documento3 páginasAula 2 - Derivadas - 2011 - 2Leonardo GuimarãesAinda não há avaliações

- Guia Foca Linux 3Documento446 páginasGuia Foca Linux 3eddias_jrAinda não há avaliações

- TN STP 209 244 26698Documento14 páginasTN STP 209 244 26698Leonardo GuimarãesAinda não há avaliações

- Aula 1 - Derivadas - 2011-2Documento3 páginasAula 1 - Derivadas - 2011-2Leonardo GuimarãesAinda não há avaliações

- Manual Foca Linux InicianteDocumento143 páginasManual Foca Linux InicianteReynaldo JuniorAinda não há avaliações

- 473 1222 2 PBDocumento19 páginas473 1222 2 PBLeonardo GuimarãesAinda não há avaliações

- Notas de Aulas Resistencia1Documento34 páginasNotas de Aulas Resistencia1Leonardo GuimarãesAinda não há avaliações

- Processos SIQ CampoDocumento44 páginasProcessos SIQ CampoLeonardo GuimarãesAinda não há avaliações

- Flexão - Torção.vigas - 344Documento76 páginasFlexão - Torção.vigas - 344Leonardo GuimarãesAinda não há avaliações

- Laminas ControleDocumento18 páginasLaminas ControleLeonardo GuimarãesAinda não há avaliações

- Fluxograma ContestaçãoDocumento1 páginaFluxograma ContestaçãoLeonardo GuimarãesAinda não há avaliações

- Lista de Exercícios - FSMDocumento5 páginasLista de Exercícios - FSMLeonardo GuimarãesAinda não há avaliações

- Compare Os Conceitos de Grupo de ComandoDocumento4 páginasCompare Os Conceitos de Grupo de ComandoLeonardo Guimarães67% (3)

- Apostila Técnica Claro Combo TV+FONE+INTERNETDocumento16 páginasApostila Técnica Claro Combo TV+FONE+INTERNETLeonardo GuimarãesAinda não há avaliações

- Manual de Contestação Serializados Atlas 1 3Documento41 páginasManual de Contestação Serializados Atlas 1 3Leonardo GuimarãesAinda não há avaliações

- Ferramentas de MapeamentoDocumento2 páginasFerramentas de MapeamentoLeonardo GuimarãesAinda não há avaliações

- Máquina Estado PDFDocumento7 páginasMáquina Estado PDFAdriano VargasAinda não há avaliações

- Montage MDocumento3 páginasMontage MLeonardo GuimarãesAinda não há avaliações

- Artigos Artigo Edicao 172 N 19 PDFDocumento10 páginasArtigos Artigo Edicao 172 N 19 PDFLeonardo GuimarãesAinda não há avaliações

- Trabalho Sifão Fen. Transp.Documento11 páginasTrabalho Sifão Fen. Transp.Leonardo GuimarãesAinda não há avaliações

- Máquina de Estados Sistemas Digitais - Aula 1 PDFDocumento25 páginasMáquina de Estados Sistemas Digitais - Aula 1 PDFLeonardo GuimarãesAinda não há avaliações

- P1 Eletrônica I BDocumento2 páginasP1 Eletrônica I BLeonardo GuimarãesAinda não há avaliações

- A Importância Da Família PDFDocumento7 páginasA Importância Da Família PDFWellington FariaAinda não há avaliações

- Transcrição - Aula 07 - Cosmologia e Astrologia MedievalDocumento17 páginasTranscrição - Aula 07 - Cosmologia e Astrologia Medievalfabiano_silva6061Ainda não há avaliações

- Edital Verticalizado PCCE PDFDocumento5 páginasEdital Verticalizado PCCE PDFJoicelancaster LancasterAinda não há avaliações

- Curso Tales - Análise Combinatória e ProbabilidadeDocumento22 páginasCurso Tales - Análise Combinatória e ProbabilidadeGabriel Caleb CandidoAinda não há avaliações

- Aula Cogus ProntoDocumento18 páginasAula Cogus ProntoDaniela Dalke WeberAinda não há avaliações

- 11783-Texto Do Artigo-43540-1-10-20191001Documento5 páginas11783-Texto Do Artigo-43540-1-10-20191001andressa.estevesAinda não há avaliações

- Plano Desenvolvimento Er 201 Gestão Sust 2S 2022Documento5 páginasPlano Desenvolvimento Er 201 Gestão Sust 2S 2022Luciano Fonseca NetoAinda não há avaliações

- Edital PC Inter Tutores 24Documento17 páginasEdital PC Inter Tutores 24Mariana MoraesAinda não há avaliações

- Projeto de Extensão I - Nutrição - Ok PDF Nutrição Dieta e NutriçãoDocumento17 páginasProjeto de Extensão I - Nutrição - Ok PDF Nutrição Dieta e NutriçãoBruna PradoAinda não há avaliações

- Humanas 34Documento5 páginasHumanas 34cleide mendesAinda não há avaliações

- VEIDDA555Documento2 páginasVEIDDA555Veidda AmaralAinda não há avaliações

- Conjunções - TDDocumento2 páginasConjunções - TDEder DantasAinda não há avaliações

- A Barbarie Da EspecializacaoDocumento3 páginasA Barbarie Da EspecializacaoFlavio Junior PoiesisAinda não há avaliações

- Todos Os Dias de PaupériaDocumento24 páginasTodos Os Dias de PaupériaFábio Leonardo BritoAinda não há avaliações

- Jogo ArcaniaDocumento5 páginasJogo ArcaniavpantarottoAinda não há avaliações

- Condições Oceanográficas Multiescala e Processos Costeiros Associados: Estudo de Caso Do Litoral de Marataízes (ES)Documento22 páginasCondições Oceanográficas Multiescala e Processos Costeiros Associados: Estudo de Caso Do Litoral de Marataízes (ES)Luiza de Almeida VaillatAinda não há avaliações

- Aula 2 - MSE - GLeão - 18102022Documento77 páginasAula 2 - MSE - GLeão - 18102022Iago Neto AlvesAinda não há avaliações

- Britney Spears - A Historia Por Trás Do SucessoDocumento18 páginasBritney Spears - A Historia Por Trás Do SucessoRuan MillerAinda não há avaliações

- Criando Arquivo Modelo para Cartões de Visita No InDesignDocumento4 páginasCriando Arquivo Modelo para Cartões de Visita No InDesignmhoustardaAinda não há avaliações

- Ae FichaFormativa 4ADocumento8 páginasAe FichaFormativa 4A29645 Maria Pilar Bugio Afoito100% (1)

- LIVRO O PROCESSO DIAGNÓSTICO E AS TÉCNICAS PROJETIVAS - OdtDocumento2 páginasLIVRO O PROCESSO DIAGNÓSTICO E AS TÉCNICAS PROJETIVAS - OdtMarianna Matos0% (1)

- BARBOSA, Alice Príncipe. História e CDDDocumento53 páginasBARBOSA, Alice Príncipe. História e CDDCarlos HenriqueAinda não há avaliações

- Reiki Nível II A Transformação.Documento31 páginasReiki Nível II A Transformação.Débora Elisa ZanchettiAinda não há avaliações

- EDITAL N.º 331 2020 PROG UEMA Resultado Final CCSA Ciencias Sociais7429Documento2 páginasEDITAL N.º 331 2020 PROG UEMA Resultado Final CCSA Ciencias Sociais7429SabrinaArecoAinda não há avaliações

- Atividade Remota de Matemática N 01 - 6º AnoDocumento4 páginasAtividade Remota de Matemática N 01 - 6º AnoNormandes MoreiraAinda não há avaliações

- Mediação de Conflitos - Fichamento Do Livro de Lilia Maria de Morais SalesDocumento54 páginasMediação de Conflitos - Fichamento Do Livro de Lilia Maria de Morais SalesMarcelo Sales100% (3)

- Reconhecimento de Linha de Água para Medição de CaladoDocumento8 páginasReconhecimento de Linha de Água para Medição de CaladoSamuel SarAinda não há avaliações

- Algoritmo e Lógica de Programação Com CodeBlocksDocumento62 páginasAlgoritmo e Lógica de Programação Com CodeBlocksnikolausAinda não há avaliações

- Ifá É para Todos Material DidaticoDocumento186 páginasIfá É para Todos Material DidaticoAlexandre Mello75% (4)

- Psicologia PDFDocumento25 páginasPsicologia PDFKatia LuzAinda não há avaliações