Escolar Documentos

Profissional Documentos

Cultura Documentos

Processos de usinagem e suas classificações

Enviado por

Leandro Aparecido SampaioTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Processos de usinagem e suas classificações

Enviado por

Leandro Aparecido SampaioDireitos autorais:

Formatos disponíveis

Capítulo 2 1

2 – PROCESSOS DE USINAGEM

Usinagem é o temo usado para designar um grupo de processos de

fabricação empregados na remoção de material, na forma de cavacos, da peça a

ser fabricada. A usinagem é empregada para transformar o material de um

estado bruto (fundidos, forjados ou materiais pré-usinados) para um estado

acabado (pronto para uso) dentro das especificações de projeto. Quase todo

equipamento projetado para fins mecânicos possui, no mínimo, um componente

usinado. Na maioria das vezes, tais componentes requerem alta precisão

dimensional. Consequentemente, esse conjunto de processos é um dos mais

importantes, senão o mais, entre os processos de manufatura devido ao valor

agregado ao produto final.

Tradicionalmente, a usinagem tem sido empregada no processamento de

metais. Atualmente, entretanto, seu campo de aplicação vem se estendendo às

cerâmicas, plásticos e madeiras.

A usinagem pode ser realizada em vários tipos de máquinas-ferramenta.

Tais máquinas podem ser operadas manualmente (convencionais), por

automação rígida (cames ou comandos hidráulicos) ou por automação flexível

(CNC).

O comando numérico computadorizado (CNC) já se consolidou numa

tecnologia confiável e de baixo custo. Em algumas indústrias a

automobilística, por exemplo tal tecnologia pode ser encontrada em quase

todas as máquinas-ferramenta. Nesses casos, a presença do operador humano é

dispensável.

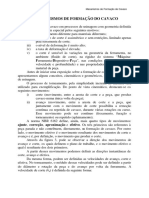

De uma maneira geral, os processos de usinagem podem ser classificados

em tradicionais (a formação de cavaco acontece pela aplicação de tensões

mecânicas e deformação plástica do material da peça) e não-tradicionais o

cavaco é obtido por outros meios de energia tais como a eletroerosão (elétrica)

laser (térmica) jato d’água (cinética). Os processos tradicionais podem, ainda,

ser agrupados em usinagem com ferramentas de geometria definida ou

geometria não definida (ou usinagem por abrasão). Essa classificação pode ser

vista na figura 1.

Os processos não-tradicionais são empregados onde as exigências do

produto final cavidades com geometria complexa, dimensões reduzidas,

baixo nível de tensão residual impedem ou inviabilizam, do ponto de vista

econômico, a aplicação dos processos tradicionais. Em qualquer situação,

entretanto, a taxa de remoção é pequena, quando comparada àquela obtida

convencionalmente.

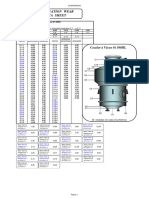

Os processos convencionais, ver figura 2, possibilitam alta taxa de

remoção e, em situações especiais, permitem a obtenção de altíssima qualidade

dimensional e geométrica. De um modo geral na usinagem com geometria não

definida obtém-se menores taxas de remoção e maior precisão dimensional e

geométrica. Por outro lado, na usinagem com geometria definida pode-se

2 Processos de Usinagem

alcançar taxas de remoção tão elevadas quanto 4500 kg/h. Não obstante,

tolerâncias dimensionais e geométricas, como também baixa rugosidade podem

ser alcançados em operações especiais de acabamento. No torneamento, por

exemplo, a rugosidade (Ra) da superfície usinada pode variar desde 10 µm num

desbaste grosseiro até 0,01 µm (torneamento de ultra-precisão).

PROCESSOS DE USINAGEM

CONVENCIONAIS NÃO-CONVENCIONAIS

ELETROEROSÃO

LASER

JATO D’AGUA

FOTOQUÍMICA

ULTRA-SOM

ELETROQUIMICA

GEOMETRIA

DEFINIDA

GEOMETRIA NÃO

DEFINIDA

ALARGAMENTO

APLAINAMENTO

BROCHAMENTO RETIFICAÇÃO

FURAÇÃO BRUNIMENTO

TORNEAMENTO LAPIDAÇÃO

FRESAMENTO

MANDRILAMENTO

Figura 1 – Classificação dos processos de usinagem

Apesar da usinagem ser um processo empregado desde a idade da pedra,

do ponto de vista industrial, deve-se destacar o surgimento das primeiras

máquinas-ferramenta como por exemplo a mandriladora desenvolvida por John

Wilkinson em 1775 na Inglaterra, a qual foi empregada na fabricação dos

primeiros cilindros para máquinas a vapor. Em 1952 destaca-se o surgimento da

primeira máquina controlada numericamente, concomitante ao surgimento do

primeiro computador. Paralelamente, houve uma evolução importante nos

Capítulo 2 3

materiais empregados como ferramentas de corte, desde da primeira patente do

aço rápido (por Taylor) em 1903 até o lançamento comercial em 1972 das

ferramentas de diamante e nitreto de boro cúbico.

Pouco progresso, apesar da evolução tecnológica ao longo de todos esses

anos, tem sido feito no sentido de se alcançar uma teoria completa sobre a

formação de cavacos.

No capítulo a seguir iremos tratar do processo de formação do cavaco na

usinagem com geometria definida, o que permitirá o entendimento do conceito

de usinabilidade a ser discutido mais adiante.

Figura 2 - Processos convencionais de usinagem

Você também pode gostar

- Processos de Corte Especiais (Nao Convencionais)Documento15 páginasProcessos de Corte Especiais (Nao Convencionais)alcinoAinda não há avaliações

- Artigo - Usinagem de Materiais CerâmicosDocumento11 páginasArtigo - Usinagem de Materiais CerâmicosAndré SilveiraAinda não há avaliações

- Processos de Usinagem Apostilas Engenharia Mecanica Part1 PDFDocumento60 páginasProcessos de Usinagem Apostilas Engenharia Mecanica Part1 PDFLidiane SilvaAinda não há avaliações

- Apostila Processos de UsinagemDocumento180 páginasApostila Processos de UsinagemRenatoShikamaru100% (3)

- Usinagem: processos e ferramentasDocumento30 páginasUsinagem: processos e ferramentasJaqueline GontijoAinda não há avaliações

- 79proc, Comparação Dos Métodos de UsinagemDocumento7 páginas79proc, Comparação Dos Métodos de UsinagemLuiz AndréAinda não há avaliações

- Processos não convencionais de usinagemDocumento38 páginasProcessos não convencionais de usinagemLucas PabloAinda não há avaliações

- 9 - Desgaste em Ferramentas de UsinagemDocumento22 páginas9 - Desgaste em Ferramentas de UsinagemFELIPE ALMEIDAAinda não há avaliações

- PROCESSO DE FABRICAÇÃODocumento10 páginasPROCESSO DE FABRICAÇÃOlanyysanttos2Ainda não há avaliações

- Classificação dos processos de usinagemDocumento7 páginasClassificação dos processos de usinagemLuís Henrique SantosAinda não há avaliações

- Usinagem a laser: processos e aplicaçõesDocumento12 páginasUsinagem a laser: processos e aplicaçõesCarlão VianaAinda não há avaliações

- 01 - Introdução Aos Processos de UsinagemDocumento24 páginas01 - Introdução Aos Processos de UsinagemVinicius CunhaAinda não há avaliações

- Classificação processos usinagemDocumento51 páginasClassificação processos usinagemmiltonhribeiroAinda não há avaliações

- Trabalho de Corte e Dobras de ChapasDocumento11 páginasTrabalho de Corte e Dobras de Chapasheder mendesAinda não há avaliações

- Os principais processos de maquinagem e seus movimentosDocumento108 páginasOs principais processos de maquinagem e seus movimentospereiramcfAinda não há avaliações

- Unc 2016Documento174 páginasUnc 2016chikincvoAinda não há avaliações

- 01 Fluidos de CorteDocumento51 páginas01 Fluidos de CorteMarcelo R. SalatiAinda não há avaliações

- Processos de usinagem: torneamento, furação, fresamento e maisDocumento104 páginasProcessos de usinagem: torneamento, furação, fresamento e maiseinsteinmobiAinda não há avaliações

- Usinagem UltraprecisaDocumento2 páginasUsinagem UltraprecisaRafael de Lucca100% (1)

- Aula 2 - TorneamentoDocumento34 páginasAula 2 - TorneamentoHudson AlvesAinda não há avaliações

- Jato de Água: Corte por Alta PressãoDocumento6 páginasJato de Água: Corte por Alta PressãoJackson BarcellosAinda não há avaliações

- Aula 18 - Métodos Não Convencionais de UsinagemDocumento18 páginasAula 18 - Métodos Não Convencionais de UsinagemCarlos Renato PagottoAinda não há avaliações

- Usinagem na Engenharia de MinasDocumento18 páginasUsinagem na Engenharia de MinasTalita FerzzaAinda não há avaliações

- Processos de corte essenciais na indústriaDocumento29 páginasProcessos de corte essenciais na indústriaPATRICK RAFAEL LOURENÇO BARBOSAAinda não há avaliações

- Processos de fabricação não convencionaisDocumento52 páginasProcessos de fabricação não convencionaisPimpirola50% (2)

- Trabalho de Mecânica de Usinagem Não ConvencionalDocumento19 páginasTrabalho de Mecânica de Usinagem Não ConvencionalAdmilson MartinsAinda não há avaliações

- 1 - Noções Sobre UsinagemDocumento24 páginas1 - Noções Sobre UsinagemprojetosAinda não há avaliações

- Plasma e OxicorteDocumento10 páginasPlasma e OxicorteDemetriusPereiraAinda não há avaliações

- Trabalho Grupo - Decapagem Mecânica (Final)Documento16 páginasTrabalho Grupo - Decapagem Mecânica (Final)Paulo TeixeiraAinda não há avaliações

- APLICAÇÕES - Fluidos de Corte, Usinagem A Seco e MQFDocumento2 páginasAPLICAÇÕES - Fluidos de Corte, Usinagem A Seco e MQFGabriela RodriguesAinda não há avaliações

- Processos de usinagem a laser e feixe de elétronsDocumento27 páginasProcessos de usinagem a laser e feixe de elétronslolzeraAinda não há avaliações

- Aula 01 Apresentacao Da DisciplinaDocumento48 páginasAula 01 Apresentacao Da DisciplinacocianAinda não há avaliações

- Manufatura Mecânica UsinagemDocumento4 páginasManufatura Mecânica UsinagemMarlon WillyanAinda não há avaliações

- Estudo Da Rugosidade e Vida de Ferramenta Do Aço Inoxidável Superduplex Astm A-890 Após Fresamento em Diferentes Condições de LubrificaçãoDocumento10 páginasEstudo Da Rugosidade e Vida de Ferramenta Do Aço Inoxidável Superduplex Astm A-890 Após Fresamento em Diferentes Condições de LubrificaçãoInstituto Mauá de TecnologiaAinda não há avaliações

- Fresamento HSCDocumento18 páginasFresamento HSCEduardo ReisAinda não há avaliações

- Processos de fabricação de engrenagensDocumento9 páginasProcessos de fabricação de engrenagensAndré ZuchettoAinda não há avaliações

- Lista de Exercícios de UsinagemDocumento5 páginasLista de Exercícios de UsinagemThomazAinda não há avaliações

- Queima de RetificaçãoDocumento11 páginasQueima de RetificaçãoLuiz Fernando S. SantosAinda não há avaliações

- EletroerosãoDocumento21 páginasEletroerosãoneombaAinda não há avaliações

- Corte Oxi-Gás Escola Engenharia PiracicabaDocumento11 páginasCorte Oxi-Gás Escola Engenharia PiracicabaFato QualquerAinda não há avaliações

- Processos de Corte e Solda OxigasDocumento21 páginasProcessos de Corte e Solda OxigasJeova Jesus de SantanaAinda não há avaliações

- Processo de Torneamento e Torno Sem CNC (Grupo 7)Documento50 páginasProcesso de Torneamento e Torno Sem CNC (Grupo 7)Felipe MoraisAinda não há avaliações

- Torneamento mecânicoDocumento30 páginasTorneamento mecânicoHemerson Menezes100% (1)

- Usinagem: Movimentos e ProcessosDocumento26 páginasUsinagem: Movimentos e ProcessosUtt3nAinda não há avaliações

- Processos de UsinagemDocumento4 páginasProcessos de UsinagemGabriel ConceiçãoAinda não há avaliações

- Conformação de MetaisDocumento68 páginasConformação de MetaisTaisa PachecoAinda não há avaliações

- Apostila Corte Jato DáguaDocumento6 páginasApostila Corte Jato DáguaandersonraulAinda não há avaliações

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoNo EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoAinda não há avaliações

- Isoladores Elétricos de Porcelana: avaliação do desempenho através do uso de recobrimentos poliméricos hidrofóbicosNo EverandIsoladores Elétricos de Porcelana: avaliação do desempenho através do uso de recobrimentos poliméricos hidrofóbicosAinda não há avaliações

- Acionamentos Hidráulicos E Eletro-hidráulicos IndustriaisNo EverandAcionamentos Hidráulicos E Eletro-hidráulicos IndustriaisNota: 5 de 5 estrelas5/5 (1)

- Números Complexos Com Aplicações Em EngenhariaNo EverandNúmeros Complexos Com Aplicações Em EngenhariaAinda não há avaliações

- Pisos Cerâmicos Antiderrapantes E/ou Antideslizantes?No EverandPisos Cerâmicos Antiderrapantes E/ou Antideslizantes?Ainda não há avaliações

- Projeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMENo EverandProjeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMEAinda não há avaliações

- Aula 1Documento1 páginaAula 1Leandro Aparecido SampaioAinda não há avaliações

- Formulário de Atendimento: Rede Ideal Assistência A Segurados LtdaDocumento1 páginaFormulário de Atendimento: Rede Ideal Assistência A Segurados LtdaLeandro Aparecido SampaioAinda não há avaliações

- Cap 3 ADocumento4 páginasCap 3 ALeandro Aparecido SampaioAinda não há avaliações

- Eixo de MoendaDocumento2 páginasEixo de MoendaLeandro Aparecido SampaioAinda não há avaliações

- Cap 1Documento3 páginasCap 1Leandro Aparecido SampaioAinda não há avaliações

- PROCEDIMENTO DE EMENDA DE CHAPADocumento2 páginasPROCEDIMENTO DE EMENDA DE CHAPALeandro Aparecido SampaioAinda não há avaliações

- Procedimentos códigos recuperação equipamentosDocumento2 páginasProcedimentos códigos recuperação equipamentosLeandro Aparecido SampaioAinda não há avaliações

- Introdução A Ciências Dos Materiais1 (Seleção de Materiais - Gusa - Fofo)Documento59 páginasIntrodução A Ciências Dos Materiais1 (Seleção de Materiais - Gusa - Fofo)Leandro Aparecido SampaioAinda não há avaliações

- Medição Espessura Cozedor A Vácuo 01 500HLDocumento2 páginasMedição Espessura Cozedor A Vácuo 01 500HLLeandro Aparecido SampaioAinda não há avaliações

- Identificação de profissionais em soldagemDocumento2 páginasIdentificação de profissionais em soldagemLeandro Aparecido SampaioAinda não há avaliações

- Croqui Soldas CX Evaporação 02 1a 1100m2Documento2 páginasCroqui Soldas CX Evaporação 02 1a 1100m2Leandro Aparecido SampaioAinda não há avaliações

- Caldeiras aquatubulares: tipos e partes principaisDocumento17 páginasCaldeiras aquatubulares: tipos e partes principaisjeovanaestevaoAinda não há avaliações

- Croqui Soldas CX Evaporação 01 2000m2Documento2 páginasCroqui Soldas CX Evaporação 01 2000m2Leandro Aparecido SampaioAinda não há avaliações

- 01 - Procedimento para Inspeção de FabricaçãoDocumento1 página01 - Procedimento para Inspeção de FabricaçãoLeandro Aparecido SampaioAinda não há avaliações

- Cap06 Geradores de VaporDocumento16 páginasCap06 Geradores de VaporLeandro Aparecido SampaioAinda não há avaliações

- Treinamento Interno - Caldeira - CompletoDocumento145 páginasTreinamento Interno - Caldeira - CompletoLeandro Aparecido Sampaio100% (1)

- Caldeiras: operação segura e treinamentoDocumento5 páginasCaldeiras: operação segura e treinamentoLeandro Aparecido SampaioAinda não há avaliações

- A Monetarização Da Vida SocialDocumento20 páginasA Monetarização Da Vida SocialPaulo JuniorAinda não há avaliações

- Sistemas Microcontrolados 1Documento11 páginasSistemas Microcontrolados 1Lilian De Figueiredo CarneiroAinda não há avaliações

- Gênero textual verbete: informações objetivas em poucas palavrasDocumento5 páginasGênero textual verbete: informações objetivas em poucas palavrasDaniele Oliveira100% (1)

- Monografia TCC AuditivoDocumento64 páginasMonografia TCC AuditivoAléxia Corrêa PompeoAinda não há avaliações

- A Evolução Da Indústria Automotiva No Brasil Desde o Século 1Documento7 páginasA Evolução Da Indústria Automotiva No Brasil Desde o Século 1machadoju36Ainda não há avaliações

- Fórmulas de CinemáticaDocumento3 páginasFórmulas de CinemáticaBruno Finoti100% (1)

- Dissertação sobre os métodos para se tornar primeiro-ministroDocumento19 páginasDissertação sobre os métodos para se tornar primeiro-ministroCleide Rodrigues RodriguesAinda não há avaliações

- Catálogo Lançamentos YoiDocumento16 páginasCatálogo Lançamentos YoiHenrique LopesAinda não há avaliações

- Textos administrativos: análise da procuração e exposiçãoDocumento13 páginasTextos administrativos: análise da procuração e exposiçãoZünëÿdÿ Jülïäö Dös MüchängäAinda não há avaliações

- Teoria da Aprendizagem Significativa de AusubelDocumento13 páginasTeoria da Aprendizagem Significativa de AusubelAna Paula Soares ZanattaAinda não há avaliações

- Geo 2 F 98Documento5 páginasGeo 2 F 98Flávio de FalcãoAinda não há avaliações

- Origem do PecadoDocumento10 páginasOrigem do PecadoSérgio SilvaAinda não há avaliações

- qr11_02_teste_aval_4_sd2_enunciadoDocumento6 páginasqr11_02_teste_aval_4_sd2_enunciadoteresacvale26Ainda não há avaliações

- Formulário de Candidatura - Treinamento Projectos de InovaçãoDocumento3 páginasFormulário de Candidatura - Treinamento Projectos de InovaçãoSergio Alfredo Macore100% (1)

- ECO DiagnoYstica - COVID-19 Ag ECO Teste TR.0078Documento5 páginasECO DiagnoYstica - COVID-19 Ag ECO Teste TR.0078SethyBlakeAinda não há avaliações

- Luiz Kleber Queiroz - Música Modal Na Ciranda de AdultosDocumento17 páginasLuiz Kleber Queiroz - Música Modal Na Ciranda de AdultosLuiz Kleber QueirozAinda não há avaliações

- 6 Métodos para Fazer Jejum Intermitente PDFDocumento3 páginas6 Métodos para Fazer Jejum Intermitente PDFLuiz Antônio Ribeiro JuniorAinda não há avaliações

- Questões sobre textos clássicos da literatura brasileiraDocumento16 páginasQuestões sobre textos clássicos da literatura brasileiraTheVHSP0% (1)

- Manual de Instalação e Operação Split Hi-WallDocumento56 páginasManual de Instalação e Operação Split Hi-Wallelihimas50% (2)

- Apostila Matematicarlos Conjuntos NumericosDocumento19 páginasApostila Matematicarlos Conjuntos NumericosJosé AllisonAinda não há avaliações

- UML 2 Guia PraticoDocumento15 páginasUML 2 Guia Praticomarcelomendes50% (4)

- 6 e 7 Ano - OBR2019 - Nivel3Documento8 páginas6 e 7 Ano - OBR2019 - Nivel3Striker RobertAinda não há avaliações

- Avaliação Diagnóstica: 4º Ano Do Ensino FundamentalDocumento14 páginasAvaliação Diagnóstica: 4º Ano Do Ensino Fundamentalnubia santosAinda não há avaliações

- Cristo Na CRUZDocumento2 páginasCristo Na CRUZTempEltonRAinda não há avaliações

- Af5500 AndradeDocumento444 páginasAf5500 Andradeerivan bernardoAinda não há avaliações

- EATON Transmissão defeitosDocumento8 páginasEATON Transmissão defeitosgustavo silvaAinda não há avaliações

- Os Sistemas Vocálicos Do InglêsDocumento16 páginasOs Sistemas Vocálicos Do InglêsAlineAinda não há avaliações

- Semana 1Documento90 páginasSemana 1Giovanna CrisostomoAinda não há avaliações

- Orações para A Cura Espiritual e Quebra Dos Laços Do MalDocumento4 páginasOrações para A Cura Espiritual e Quebra Dos Laços Do Mal13bispo100% (1)

- Veneno Na TorneiraDocumento5 páginasVeneno Na TorneiraMyotrixAinda não há avaliações