Escolar Documentos

Profissional Documentos

Cultura Documentos

Aula Pratica 6 - Fabricacao de Engrenagem de Dentes Retos C Auxilio Divisor 2o Sem 2022

Enviado por

Ana Teresa BachurTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Aula Pratica 6 - Fabricacao de Engrenagem de Dentes Retos C Auxilio Divisor 2o Sem 2022

Enviado por

Ana Teresa BachurDireitos autorais:

Formatos disponíveis

USINAGEM II - FEMEC41064 – Prof.

Rosemar 1

UNIVERSIDADE FEDERAL DE UBERLÂNDIA

FACULDADE DE ENGENHARIA MECÂNICA

Disciplina: USINAGEM II - prática

Prof. Rosemar Batista da Silva

Aula Prática no 6: Fabricação de Engrenagem de Dentes Retos pelo fresamento com auxílio do aparelho divisor

Objetivo: realizar fabricação de engrenagem de dentes retos com auxílio do aparelho divisor universal - divisão direta

- Procedimento Experimental – Etapas – Descrição de equipamentos, peça, parâmetros de corte, cálculos

1) Seleção da máquina-ferramenta apropriada. Nas fresadoras universais, os dentes das engrenagens são usinados

com fresas de perfil constante: as fresas módulo ou perfil (dedicadas somente à fabricação de engrenagens). São

necessárias as equações para determinar os elementos da engrenagem para a seleção da fresa módulo. Deve-se

observar a potência da máquina, faixa de rotações, resolução dos eixos e outras características.

2) Cálculos:

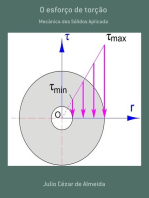

a) Módulo (M) de uma engrenagem dentes (Z) (Eq. 1): (1). O módulo é normalizado e expresso com números inteiros ou decimais

M = Dp ∕ Z (1). Dp: é o diâmetro primitivo que pode ser calculado pela Eq. 1. Em função de um dos parâmetros da

equação (1), preparar o blanque (i) e na sequência, selecionar fresa módulo, preparar cabeçote divisor, referenciar peça-

ferramenta, selecionar parâmetros de usinagem, executar o fresamento, desrebarbação (se for preciso) e inspecionar

(verificar desvios dimensionais e geométricos) (ilustrações das etapas), Figuras 1 a 5:

Disco com furos peça

Fig. 1 Blanque de aço Fig. 2. Fresa

Fig. 3 .Aparelho ou Fig.5. Engrenagem

módulo Fig. 4. Operação de Usinagem

cabeçote divisor

b) Cálculo do diâmetro externo das engrenagens para De (Eq. 2):

De = Dp + 2M (2) ou De = (Z + 2) xM

Além de De, é necessário calcular o comprimento ou altura dos dentes. Outros parâmetros da engrenagem também

podem ser calculados, por exemplo o comprimento (em alguns livros, a largura b) do dente (Eq. 3). Segundo a ABNT, o

comprimento dos dentes varia na faixa de b = 6 a 10 mm (3)

c) Cálculo da altura do dente (h) (Eq.4) , h = ae (4). Veja Tabela 1, fator. Tabela 1: Valor do fator para cálculo de

h por várias normas.

A partir deste parâmetro que se seleciona o valor para elevação da mesa (eixo Z). DIN/ABNT ASA (USA) ISO (UNE 10.016)

Este valor equivale à penetração de trabalho (ae) do processo

No Brasil aplica-se h = 2,166 x M (mm) (4) 2,166 mm 2,157 mm 2,25 mm

3) Escolha da Fresa: dependerá do número de dentes da engrenagem, módulo (M) ou do De.

4) Preparação do blanque com dimensões compatíveis aquelas calculadas anteriormente. Lembre-se da importância de

garantir a qualidade dimensional e geométrica do blanque antes de usinar a engrenagem, principalmente na superfície do

diâmetro externo, uma vez que só canais serão usinados.

5) Preparação do cabeçote-divisor e da máquina-ferramenta para início do processo (montagem e seleção de parâmetros)

O aparelho divisor é um acessório utilizado na máquina fresadora para fazer divisões no movimento de rotação da peça, faz uso de

furos que são igualmente espaçados angularmente. Sem ele, a marcação das divisões no blanque para a passagem da fresa se

tornaria difícil, principalmente quando um número de dentes, por exemplo Z=17, resultaria em um espaçamento angular (360: 17) igual

a 21,17o.

Ele permite fazer divisões direta, indireta e diferenciais. Para utilizá-lo é preciso: montar o cabeçote; efetuar o cálculo do número de

furos que o disco deve ter; calcular o número de furos ou encaixes do disco divisor (veja equações a seguir). Com este cálculo de

NVM (Eq. 5) tem-se exatamente o número furos que devem ser deslocados para a usinagem do blanque e fabricação da engrenagem.

Em seguida, selecionar os parâmetros vc, ae (h) ou ap, e f na máquina-ferramenta.

K

NVM = (5) , tem-se que NVM = Número de voltas na manivela; K = constante da máquina; Z= número de dentes da engrenagem

Z

6) Resumo das etapas da usinagem: Aproximar blanque da ferramenta, selecionar parâmetros de corte (penetração de trabalho

(ae), profundidade de corte (ap), velocidade de corte (vc) e avanço (f)) e ajustá-los na máquina, ligar máquina (liberar avanço etc),

retornar a mesa após cada usinagem e confeccionar engrenagem dente a dente. Ao final realizar medição dos parâmetros principais

da engrenagem (diâmetros, largura, altura do dente, passo)

7) Confecção do relatório: a) Elabore um relatório contendo capa, sumário, introdução, metodologia, resultados e bibliografia em no

máximo 10 páginas (desconsiderando capa e sumário)

b) Deverão ser apresentados os materiais utilizados: equipamentos, material da peça e suas propriedades e dimensões, material a

ferramenta e especificação completa, condições de corte (se possíveis com ilustrações) e também o memorial de cálculos, equações.

Por fim faça comparações entre os valores/dimensões teóricos com as dimensões reais e explique as possíveis diferenças

c) Determine os parâmetros teóricos e realize as medições que forem possíveis na engrenagem: módulo, passo, número de dentes,

diâmetro externo, comprimento do dente, altura do dente, largura do dente, e ainda informe as variáveis independente e também as

dependentes. Esta engrenagem estará pronta para as medições a partir do dia 31-01 às 14h.

Você também pode gostar

- AvaliaçãoDocumento7 páginasAvaliaçãoRafael StangeAinda não há avaliações

- Uso de Software CAD 3D No Desenvolvimento de Ferramenta de DobraDocumento7 páginasUso de Software CAD 3D No Desenvolvimento de Ferramenta de DobranautilunsAinda não há avaliações

- 03 Aneis GraduadosDocumento39 páginas03 Aneis GraduadosNajuliaAinda não há avaliações

- 2011 Determinacao Curva Vida Ferramentas UsinagemDocumento10 páginas2011 Determinacao Curva Vida Ferramentas UsinagemVinicius AlmeidaAinda não há avaliações

- Aula 20Documento20 páginasAula 20Katia Johandra Goncalves De SouzaAinda não há avaliações

- Angelo Tasca JuniorDocumento36 páginasAngelo Tasca JuniorHélcio FlávioAinda não há avaliações

- Fresando Com Aparelho DivisorDocumento23 páginasFresando Com Aparelho DivisorJofre SutilliAinda não há avaliações

- Artigo 1Documento10 páginasArtigo 1Claudio SilasAinda não há avaliações

- Aula 03 - Parâmetros de UsinagemDocumento22 páginasAula 03 - Parâmetros de UsinagemJuan Alves100% (1)

- Divisor UniversalDocumento9 páginasDivisor UniversaljluoAinda não há avaliações

- TCC Formato Artigo CorreçãoDocumento14 páginasTCC Formato Artigo Correção19801979haroldoAinda não há avaliações

- ListaDocumento3 páginasListaSavioAinda não há avaliações

- Aproveitamento Fresa IIDocumento3 páginasAproveitamento Fresa IIElton Neves da SilvaAinda não há avaliações

- Aula de Exerc Cios 3Documento15 páginasAula de Exerc Cios 3Diego SousaAinda não há avaliações

- Relatório Usinagem - TorneamentoDocumento31 páginasRelatório Usinagem - TorneamentoJúlia Feliciano83% (6)

- Demec Ufrgs Eng03343 Processos de Fabricaao Por Usinagem Fresamento 3 ParteDocumento9 páginasDemec Ufrgs Eng03343 Processos de Fabricaao Por Usinagem Fresamento 3 ParteLuís SalvadorAinda não há avaliações

- Cálculo de UsinagemDocumento9 páginasCálculo de Usinagemmaicon100% (1)

- Mapa - Usinagem e Conformação - 52-2023Documento4 páginasMapa - Usinagem e Conformação - 52-2023Cavalini Assessoria AcadêmicaAinda não há avaliações

- Relatório - Fabricação de EngrenagensDocumento11 páginasRelatório - Fabricação de EngrenagensJohn BarretoAinda não há avaliações

- Exercício para A Prova Opmec-2015Documento4 páginasExercício para A Prova Opmec-2015EverAinda não há avaliações

- Exercícios de Usinagem - 2 Lista - EpgDocumento9 páginasExercícios de Usinagem - 2 Lista - EpgSarah MendesAinda não há avaliações

- Projeto de Matrizes para o Forjamento A FrioDocumento10 páginasProjeto de Matrizes para o Forjamento A FrioAgnaldo HeskoAinda não há avaliações

- Lista de Exercícios Usinagem Tópicos de Fabricação 2020 2Documento3 páginasLista de Exercícios Usinagem Tópicos de Fabricação 2020 2Harrison SoaresAinda não há avaliações

- DESENHODocumento6 páginasDESENHOHerbio BarbosaAinda não há avaliações

- Roteiro - Pena Do MarteloDocumento3 páginasRoteiro - Pena Do MarteloThamires BustillosAinda não há avaliações

- Apostila de Fresagem-EniacDocumento18 páginasApostila de Fresagem-EniacilledratAinda não há avaliações

- Av Aprendizagem 2009Documento4 páginasAv Aprendizagem 2009rcejrAinda não há avaliações

- Lista 3Documento10 páginasLista 3rafaelapavoni1Ainda não há avaliações

- Relatório - EngrenagemDocumento9 páginasRelatório - EngrenagemMaria Júlia XavierAinda não há avaliações

- Desenho Técnico de MecânicaDocumento95 páginasDesenho Técnico de MecânicaNikolasAinda não há avaliações

- Cabeçote DivisorDocumento64 páginasCabeçote Divisorhumberto100% (1)

- Aula 18 - ECDRwDocumento21 páginasAula 18 - ECDRwAlef Silva LimaAinda não há avaliações

- Relatório de UsinagemDocumento17 páginasRelatório de Usinagemribeiro carvalhoAinda não há avaliações

- Apostila Fresando Engrenagens Cilindricas Dentes RetosDocumento8 páginasApostila Fresando Engrenagens Cilindricas Dentes Retosa4234Ainda não há avaliações

- 3 Prova USI I-2018-NDocumento2 páginas3 Prova USI I-2018-NAnselmo FabrisAinda não há avaliações

- Engrenagem Cilindricas Dentes HelicoidaisDocumento12 páginasEngrenagem Cilindricas Dentes HelicoidaisKaique da Silva Costa Coelho 3CAinda não há avaliações

- Apostila Fresando Ens Cilindricas Dentes HelicoidaisDocumento7 páginasApostila Fresando Ens Cilindricas Dentes HelicoidaisSolideddyAinda não há avaliações

- Mapa - Usinagem e ConformaçãoDocumento9 páginasMapa - Usinagem e ConformaçãoHerbio BarbosaAinda não há avaliações

- Aulas PraticasDocumento24 páginasAulas PraticasRogério JuniorAinda não há avaliações

- Gabarito Lista 2Documento9 páginasGabarito Lista 2Claimir GuinzelliAinda não há avaliações

- 1 AV - Máquinas Operatrizes - Noite - 21.1Documento3 páginas1 AV - Máquinas Operatrizes - Noite - 21.1GUILHERME MARQUES BOLOGNESIAinda não há avaliações

- Tecnologia de FabricoDocumento10 páginasTecnologia de FabricoFrancisco MatamboAinda não há avaliações

- DivisorDocumento9 páginasDivisorfox redAinda não há avaliações

- VF Uni7 2019 1 PDFDocumento14 páginasVF Uni7 2019 1 PDFJose Rui BarbosaAinda não há avaliações

- Gamas de Maquinagem (2517)Documento30 páginasGamas de Maquinagem (2517)Rafael Marques FerreiraAinda não há avaliações

- Lista de Exercicios I - UsinagemDocumento7 páginasLista de Exercicios I - UsinagemGuilherme Soares Nascimento MachadoAinda não há avaliações

- Exercícios2 PDFDocumento2 páginasExercícios2 PDFLucas AningerAinda não há avaliações

- 22 Parametros de CorteDocumento13 páginas22 Parametros de CorteFilipe Alberto MagalhaesAinda não há avaliações

- Manufatura Assiatida Por Computador - Aula 01b - Linguagem de Programação CNCDocumento70 páginasManufatura Assiatida Por Computador - Aula 01b - Linguagem de Programação CNCgadandrade10062002Ainda não há avaliações

- VF Trabalho ProvaDocumento12 páginasVF Trabalho ProvaJose Rui BarbosaAinda não há avaliações

- Caderno de ExerciciosDocumento10 páginasCaderno de ExerciciosNunoA97Ainda não há avaliações

- Avaliação de Recuperação Processos Usinagem 2021 2Documento10 páginasAvaliação de Recuperação Processos Usinagem 2021 2Yuri KriegerAinda não há avaliações

- Exercícios de Revisão 03Documento8 páginasExercícios de Revisão 03Vagner Rodrigues Dos SantosAinda não há avaliações

- Método Monte Carlo de varredura de domínio (MCS)No EverandMétodo Monte Carlo de varredura de domínio (MCS)Ainda não há avaliações

- CAP 7 - Usinagem Por Descargas EletricasDocumento49 páginasCAP 7 - Usinagem Por Descargas EletricasAna Teresa BachurAinda não há avaliações

- Cap - 4 Introducao Aos Processos Nao Tradicionais de UsinagemDocumento15 páginasCap - 4 Introducao Aos Processos Nao Tradicionais de UsinagemAna Teresa BachurAinda não há avaliações

- Cap - 9 - Processo de Usinagem EletroquimicaDocumento27 páginasCap - 9 - Processo de Usinagem EletroquimicaAna Teresa BachurAinda não há avaliações

- Cap 5 - Usinagem Por Ultrassom CompactoDocumento30 páginasCap 5 - Usinagem Por Ultrassom CompactoAna Teresa BachurAinda não há avaliações

- Cap - 8 - Processo de Usinagem QuimicaDocumento29 páginasCap - 8 - Processo de Usinagem QuimicaAna Teresa BachurAinda não há avaliações

- 1 Lista de Exercicios Do 3 Bim Do 3 Ano Do EM Eletr e Forca de CoulombDocumento9 páginas1 Lista de Exercicios Do 3 Bim Do 3 Ano Do EM Eletr e Forca de CoulombValtair Alves MorenoAinda não há avaliações

- Teste - Atividade para Avaliação - Semana 3Documento4 páginasTeste - Atividade para Avaliação - Semana 3Tales DallapriaAinda não há avaliações

- Limpeza Espiritual Dos 21 DiasDocumento2 páginasLimpeza Espiritual Dos 21 DiasHugo Deigman0% (1)

- Cuidados para Armazenamento e Manutenção de BateriasDocumento4 páginasCuidados para Armazenamento e Manutenção de BateriasRosalinoAinda não há avaliações

- Verbos Mais Usados Nos TestesDocumento4 páginasVerbos Mais Usados Nos TestesRaquel Sofia Fernandes100% (1)

- Roteiro 4 Conversor Ad PicDocumento8 páginasRoteiro 4 Conversor Ad Picalexandresjr7Ainda não há avaliações

- Powershape Platform ProtocoloDocumento42 páginasPowershape Platform Protocolodanivbio67% (3)

- Prova Agua 6 Ano BimestralDocumento5 páginasProva Agua 6 Ano BimestralTânia PrecinottoAinda não há avaliações

- Comunicação em Qualidade TotalDocumento40 páginasComunicação em Qualidade TotalDurval CastroAinda não há avaliações

- Caderno 3 - LEIS DE NEWTON, FORÇA CENTRÍPETA, FORÇA DE ATRITO,.. CESMAC - UNITDocumento12 páginasCaderno 3 - LEIS DE NEWTON, FORÇA CENTRÍPETA, FORÇA DE ATRITO,.. CESMAC - UNITMatheus HenriqueAinda não há avaliações

- AULA 1 - Elasticidade Dos MateriaisDocumento2 páginasAULA 1 - Elasticidade Dos Materiaisra194457Ainda não há avaliações

- Um Resumo e Reflexão Sobre Victor ZuckerkandlDocumento8 páginasUm Resumo e Reflexão Sobre Victor ZuckerkandlevandropbAinda não há avaliações

- Desenvolvimento de Projeto Abridor NoiteDocumento19 páginasDesenvolvimento de Projeto Abridor NoiteMonize MartinsAinda não há avaliações

- Exercícios de Algoritmos CondicionaisDocumento3 páginasExercícios de Algoritmos CondicionaisAlex Duarte100% (1)

- Abnt NBR 10071-1994 - (Superada em 2015)Documento7 páginasAbnt NBR 10071-1994 - (Superada em 2015)Jurandir Elias De Moraes JuniorAinda não há avaliações

- O Que É Inequação Exponencial?Documento33 páginasO Que É Inequação Exponencial?mudano vicenteAinda não há avaliações

- Prova Unb MatematicaDocumento5 páginasProva Unb MatematicaFabio Castro100% (1)

- Aula InfiltracaoDocumento11 páginasAula InfiltracaoMayron SonyAinda não há avaliações

- Como Dividir o Treino de Musculação - 7 Passos para Encontrar A Divisão Perfeita para VocêDocumento31 páginasComo Dividir o Treino de Musculação - 7 Passos para Encontrar A Divisão Perfeita para VocêJosé de SouzaAinda não há avaliações

- Noções Básicas de Almoxarifado, Estoque, Transporte de Materiais (Pronto para Impressão)Documento19 páginasNoções Básicas de Almoxarifado, Estoque, Transporte de Materiais (Pronto para Impressão)Luciano BispoAinda não há avaliações

- Tintas para FundicaoDocumento21 páginasTintas para FundicaoLuana MartinsAinda não há avaliações

- 03 Glossario de OceanografiaDocumento144 páginas03 Glossario de OceanografiaJoão Dos ReisAinda não há avaliações

- Geografia - Tectonica Das PlacasDocumento37 páginasGeografia - Tectonica Das PlacasGeografia Geoclasy100% (1)

- Layout Dos MotoresDocumento20 páginasLayout Dos MotoresJoffre Lautaro Benavides Seminario100% (1)

- Cruz e SousaDocumento4 páginasCruz e SousaNicolleAinda não há avaliações

- Metodo de EnsinoDocumento3 páginasMetodo de EnsinoMaxmilliano HilgertAinda não há avaliações

- Bases Conceituais e Metodologicas Do Planejamento em SaudeDocumento15 páginasBases Conceituais e Metodologicas Do Planejamento em SaudeBárbara AlvesAinda não há avaliações

- Negociacao InterpessoalDocumento67 páginasNegociacao InterpessoalLuciano EwaldAinda não há avaliações

- Manual 01 Operacoes Com Embarcacoes de Resgate FinalDocumento186 páginasManual 01 Operacoes Com Embarcacoes de Resgate FinalLuiz Amaral100% (4)