Escolar Documentos

Profissional Documentos

Cultura Documentos

Processo de Usinagem Convencional

Enviado por

Eduardo Villela0 notas0% acharam este documento útil (0 voto)

13 visualizações4 páginasO documento descreve processos de usinagem convencional como torneamento e fresamento. Torneamento é usado para fabricar peças cilíndricas e inclui torneamento externo e interno. Fresamento envolve o uso de ferramentas com dentes chamadas fresas e pode ser feito horizontalmente, verticalmente ou com um divisor para maior precisão.

Descrição original:

Título original

Untitled

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoO documento descreve processos de usinagem convencional como torneamento e fresamento. Torneamento é usado para fabricar peças cilíndricas e inclui torneamento externo e interno. Fresamento envolve o uso de ferramentas com dentes chamadas fresas e pode ser feito horizontalmente, verticalmente ou com um divisor para maior precisão.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

13 visualizações4 páginasProcesso de Usinagem Convencional

Enviado por

Eduardo VillelaO documento descreve processos de usinagem convencional como torneamento e fresamento. Torneamento é usado para fabricar peças cilíndricas e inclui torneamento externo e interno. Fresamento envolve o uso de ferramentas com dentes chamadas fresas e pode ser feito horizontalmente, verticalmente ou com um divisor para maior precisão.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 4

Processo de usinagem Convencional

Nome: Leandro Gonçalves Fabrício

1-Torneamento: Torneamento é o processo de usinagem usado para

fabricar peças cilíndricas, no qual a ferramenta desenvolve um

deslocamento linear, enquanto a peça exerce um movimento rotacional,

as ferramentas para torneamento sofreram um processo evolutivo ao

longo do tempo, A demanda da produção, cada vez mais acelerada forçou

a procura por ferramentas mais duráveis e eficientes. Dos cinzéis

utilizados nas operações manuais até as pastilhas cerâmicas de alta

resistência.

1.1- Torneamento externo: As operações de torneamento

externo usinam o diâmetro externo da peça. Uma vez que o torneamento

externo é um dos processos mais conhecidos e utilizados, as exigências

quanto ao controle de cavacos, segurança do processo e qualidade das

peças são altas.

1.2- Torneamento Interno: Com torneamento interno, a escolha de

ferramenta e como aplicar é mais importante do que no caso de

torneamento externo, já que é restrito pelo comprimento e pelo diâmetro

do furo das peças.

Com o mandrilamento (torneamento interno) a escolha da ferramenta é

muito restrita pelo diâmetro do furo da peça e pelo comprimento (relação

do furo com balanço da ferramenta).

2- Frezamento: A fresagem é um processo que consiste no desgaste

mecâ nico e na modelagem de peças feitas. Esse processo é feito a partir

de má quinas com peças no formato de “dentiçã o”, chamada de fresas.

2.1-Frezamento horizontal: A fresa horizontal é considerada ideal

para o serviço de usinagem, devido à sua rentabilidade e auxílio na

produção de alta qualidade, é utilizada e projetada para trabalhar com

muitos materiais duros, sendo que o procedimento é realizado com

rapidez e exige poucas pausas durante a operação, diminuindo, então, os

gastos que sempre estão presentes dos setores produtivos, é também

muito utilizada em serviços de faceamento, bem como na efetuação de

ranhuras e modelos retos, de forma cilíndrica. Entre os tipos de operações

que a fresa horizontal está presente, estão: o fresamento de formas

complexas, o fresamento periférico e tangencial, o fresamento de guias

prismáticas, o fresamento de canais, o fresamento de ranhuras com

modelos constantes e o fresamento de roscas.

2.2- Fresamento Vertical: A fresadora vertical permite que sejam

facilmente usinadas as faces dos materiais, além de sua superfície, sem

que haja a necessidade de fazer a retirada da peça da máquina, é uma

máquina de grande porte e faz o corte e a perfuração de materiais, além

de fazer perfurações, acabamento nas bordas e criar entalhes na peça,

possibilitando que ela se encaixe a outras. O material geralmente usado

no equipamento é o metal.

2.3- Fresamento com Divisor: é um acessório utilizado na máquina

fresadora para fazer divisões no movimento de giro da peça. Pode

executar divisão direta (no próprio eixo em que está a peça) ou indireta,

as divisões são muito úteis, quando se quer fresar com

precisão superfícies, que devem guardar uma distância angular igual à

distância angular de uma outra superfície, tomada como referência,

Assim, o aparelho divisor permite fresar quadrados, hexágonos,

rodas Dentadas (engrenagens) ou outros perfis, que dificilmente poderiam

ser obtidos de outra maneira, O controle do movimento é feito através de

furos, distribuídos ao redor e ao longo do raio do disco divisor. Cada disco

divisor possui diversas camadas, cada qual com um número determinado

de furos. Conforme o número de furos que se desloca, o disco gira um

determinado ângulo.

Você também pode gostar

- TORNEAMENTODocumento9 páginasTORNEAMENTOjulia sassaAinda não há avaliações

- Manutenção preventiva torno mecânicoDocumento4 páginasManutenção preventiva torno mecânicoGraciele SoaresAinda não há avaliações

- Os principais tipos de brocas e suas aplicaçõesDocumento17 páginasOs principais tipos de brocas e suas aplicaçõesThiago AugustoAinda não há avaliações

- Processo de furação mecânicaDocumento63 páginasProcesso de furação mecânicaLetícia Costa RibeiroAinda não há avaliações

- Atividade de Usinagem PFMDocumento27 páginasAtividade de Usinagem PFMJhonatan MarquesAinda não há avaliações

- Manual de Programação Hanwha 2020Documento82 páginasManual de Programação Hanwha 2020MaisaGamePlays Wolff100% (2)

- NR 12 - Riscos Do Processo de UsinagemDocumento7 páginasNR 12 - Riscos Do Processo de UsinagemCPSSTAinda não há avaliações

- Maquinação operaçõesDocumento17 páginasMaquinação operaçõesWant3d Strike100% (1)

- Princípios e operações de máquinas ferramentasDocumento19 páginasPrincípios e operações de máquinas ferramentasEdson Daniel Farias100% (1)

- Usinagem: Torneamento e RetíficaDocumento89 páginasUsinagem: Torneamento e RetíficaCris NunesAinda não há avaliações

- Apresentação Processos de UsinagemDocumento65 páginasApresentação Processos de UsinagemDiego AzevedoAinda não há avaliações

- Simulado Saep - PráticaDocumento4 páginasSimulado Saep - PráticaDeyvid OliveiraAinda não há avaliações

- Laboratório de UsinagemDocumento5 páginasLaboratório de UsinagemLavinia RosaAinda não há avaliações

- PROCESSO DE FABRICAÇÃODocumento10 páginasPROCESSO DE FABRICAÇÃOlanyysanttos2Ainda não há avaliações

- FresadoraDocumento11 páginasFresadoraZeca Boaventura NhachungueAinda não há avaliações

- Introdução à usinagem: processos, ferramentas e operaçõesDocumento33 páginasIntrodução à usinagem: processos, ferramentas e operaçõesBruno Grebin GasparottoAinda não há avaliações

- MandrilhamentoDocumento6 páginasMandrilhamentoDiego SoaresAinda não há avaliações

- Trabalho Final Tec MecDocumento27 páginasTrabalho Final Tec MecIsabel Castro100% (1)

- BrochamentoDocumento27 páginasBrochamentoRelosiAinda não há avaliações

- PesquisaDocumento4 páginasPesquisaMARCELO ALAN AGUIARAinda não há avaliações

- Avaliaçao Oficina MecanicaDocumento7 páginasAvaliaçao Oficina MecanicaNael souzaAinda não há avaliações

- 1 Introducao e Tipos de Processos de Usinagem PDFDocumento23 páginas1 Introducao e Tipos de Processos de Usinagem PDFMaria Clara ChavesAinda não há avaliações

- Processos de UsinagemDocumento4 páginasProcessos de UsinagemGabriel ConceiçãoAinda não há avaliações

- Usinagem g2Documento25 páginasUsinagem g2maidana sistemasdeclimatizaçãoAinda não há avaliações

- Retificação e brunimento: processos de acabamento por abrasãoDocumento16 páginasRetificação e brunimento: processos de acabamento por abrasãoWillianCanasaAinda não há avaliações

- Trabalho TornoDocumento4 páginasTrabalho Tornowellynton29875Ainda não há avaliações

- Parâmetros e ângulos de ferramentas de usinagemDocumento5 páginasParâmetros e ângulos de ferramentas de usinagemLuciano PintoAinda não há avaliações

- Processos de usinagem: torneamento, fresamento e retificaçãoDocumento38 páginasProcessos de usinagem: torneamento, fresamento e retificaçãoLuis AlvesAinda não há avaliações

- Parâmetros de usinagem e movimentos de corteDocumento18 páginasParâmetros de usinagem e movimentos de corteAnonymous xEKsRmtjOAinda não há avaliações

- Lista de Exercícios - Usinagem Dos MetaisDocumento5 páginasLista de Exercícios - Usinagem Dos MetaisAldo BarbosaAinda não há avaliações

- Questões 27 À 39 UsinagemDocumento7 páginasQuestões 27 À 39 UsinagemFelipe GomesAinda não há avaliações

- Usinagem - Relatório 1Documento9 páginasUsinagem - Relatório 1Felipe GomesAinda não há avaliações

- TOTALDocumento17 páginasTOTALSilva ErreniteAinda não há avaliações

- Unopar ensina torneamento e fresamentoDocumento14 páginasUnopar ensina torneamento e fresamentoVanessa SampaioAinda não há avaliações

- ME - PereiraDocumento8 páginasME - PereiraDavi MarquesAinda não há avaliações

- Retificação de peçasDocumento10 páginasRetificação de peçasEdmundo Cardoso CardosoAinda não há avaliações

- Relatório 2-FresamentoDocumento24 páginasRelatório 2-FresamentoBeatriz PiresAinda não há avaliações

- Relatório - Torno IIIDocumento19 páginasRelatório - Torno IIICristian RodeghelAinda não há avaliações

- TORNEAMENTODocumento11 páginasTORNEAMENTOFernando AlbertoAinda não há avaliações

- Algo NovoDocumento45 páginasAlgo NovoSajane MassadaAinda não há avaliações

- Torno MencanicoDocumento43 páginasTorno MencanicoPablo Darbatas ArrigonniAinda não há avaliações

- MaquinaDocumento11 páginasMaquinaKholen Paulo BenjamimAinda não há avaliações

- Resumo Sobre Torno Horizontal UniversalDocumento5 páginasResumo Sobre Torno Horizontal UniversalbecstudiesAinda não há avaliações

- Relatório Da Prática de FRESAMENTO-ArianaDocumento23 páginasRelatório Da Prática de FRESAMENTO-ArianaAriana SilvaAinda não há avaliações

- Conceitos de TorneamentoDocumento1 páginaConceitos de Torneamentoosmar.tecnicoeurostecAinda não há avaliações

- EXP MEC 3 Apostila PlainaDocumento10 páginasEXP MEC 3 Apostila PlainabelmeirelesAinda não há avaliações

- UsinagemDocumento24 páginasUsinagemManjolo Janfar WilsonAinda não há avaliações

- Capitulo 6Documento67 páginasCapitulo 6Jucimar OliveiraAinda não há avaliações

- Retífica Plana e CilíndricaDocumento3 páginasRetífica Plana e CilíndricaSueli MouraAinda não há avaliações

- Classificação Dos Processos de UsinagemDocumento125 páginasClassificação Dos Processos de Usinagemmarcos100% (1)

- Usinagem na Engenharia de MinasDocumento18 páginasUsinagem na Engenharia de MinasTalita FerzzaAinda não há avaliações

- TORNO - TrabalhoDocumento40 páginasTORNO - TrabalhoNesher SantosAinda não há avaliações

- Introdução Ao Processo de TorneamentoDocumento17 páginasIntrodução Ao Processo de Torneamentogande10Ainda não há avaliações

- Fabricação de gabarito para laboratório de metrologia no torno mecânicoDocumento16 páginasFabricação de gabarito para laboratório de metrologia no torno mecânicomateusscarlosAinda não há avaliações

- 05 Versao Usinagem Por AbrasãoDocumento15 páginas05 Versao Usinagem Por AbrasãoplcostaAinda não há avaliações

- Processos de Furação IIDocumento20 páginasProcessos de Furação IIMateus Suassuna MedradoAinda não há avaliações

- Processo de FuraçãopowerDocumento19 páginasProcesso de FuraçãopowerVALDIRA MAGAGNIN SCHERER100% (1)

- TPI - 14 - Processos de Manufatura Por Remoção de Material - Usinagem - AULA 02Documento70 páginasTPI - 14 - Processos de Manufatura Por Remoção de Material - Usinagem - AULA 02igorAinda não há avaliações

- Aol 01 Maquinas OperatrizesDocumento7 páginasAol 01 Maquinas OperatrizesbarataengAinda não há avaliações

- Usinagem: processos e ferramentasDocumento30 páginasUsinagem: processos e ferramentasJaqueline GontijoAinda não há avaliações

- FACULDADE ANHANGUERA estampagemDocumento7 páginasFACULDADE ANHANGUERA estampagemkilap84067Ainda não há avaliações

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoNo EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoAinda não há avaliações

- Primeira lista de usinagem IFBADocumento3 páginasPrimeira lista de usinagem IFBASavioAinda não há avaliações

- PadrõesDocumento157 páginasPadrõesCarattiAinda não há avaliações

- ProjPed PROJETOSDocumento20 páginasProjPed PROJETOSOtavio leite pereiraAinda não há avaliações

- 1 - Fanuc - Função Preparatória GDocumento3 páginas1 - Fanuc - Função Preparatória GM&F MaximoAinda não há avaliações

- Manual Do UsuárioDocumento115 páginasManual Do UsuárioMarcos AroAinda não há avaliações

- HSM CAM Inventor Tutorial: Autores: Mauro Villa D' Alva Lucas BaggioDocumento66 páginasHSM CAM Inventor Tutorial: Autores: Mauro Villa D' Alva Lucas Baggioseniram2Ainda não há avaliações

- Mecanica Plano de Curso Sequencial 2014Documento160 páginasMecanica Plano de Curso Sequencial 2014Augusto WalterAinda não há avaliações

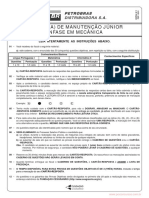

- Técnico (A) de Manutenção Júnior Ênfase em Mecânica: Leia Atentamente As Instruções AbaixoDocumento11 páginasTécnico (A) de Manutenção Júnior Ênfase em Mecânica: Leia Atentamente As Instruções AbaixoElton Caldas De QueirozAinda não há avaliações

- KorloyDocumento1.255 páginasKorloyJoão Paulo L. O. ReisAinda não há avaliações

- Apostila Posicionar TD Revisão 2019Documento44 páginasApostila Posicionar TD Revisão 2019Mauricio F CamargoAinda não há avaliações

- Metade Do TornoDocumento22 páginasMetade Do TornoYudi OliveiraAinda não há avaliações

- Relatório TornoDocumento9 páginasRelatório Tornofurians jovemAinda não há avaliações

- Trabalho Final - Grampo FixoDocumento9 páginasTrabalho Final - Grampo FixoIgor Vinícius de OliveiraAinda não há avaliações

- Press Release Do Resultado Das Indústrias Romi Do 3T23Documento25 páginasPress Release Do Resultado Das Indústrias Romi Do 3T23The Capital AdvisorAinda não há avaliações

- Máquinas CNC: a evolução do controle automáticoDocumento9 páginasMáquinas CNC: a evolução do controle automáticoSicelino MeiraAinda não há avaliações

- ProjectoDocumento5 páginasProjectoabel manuel chico oleceAinda não há avaliações

- Capítulo 1 - Introdução 17 1.1 - CNC - Máquinas Ferramentas Com Comando Numérico Computadorizado 17Documento6 páginasCapítulo 1 - Introdução 17 1.1 - CNC - Máquinas Ferramentas Com Comando Numérico Computadorizado 17RNDPRADOAinda não há avaliações

- UNIFEI Campus Itabira - Tecnologia da Fabricação III 2022.2Documento5 páginasUNIFEI Campus Itabira - Tecnologia da Fabricação III 2022.2Isaque SilvaAinda não há avaliações