Escolar Documentos

Profissional Documentos

Cultura Documentos

Resumo Completo

Enviado por

cristiano0 notas0% acharam este documento útil (0 voto)

6 visualizações2 páginasDireitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

6 visualizações2 páginasResumo Completo

Enviado por

cristianoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 2

Empacotamento de produtos.

Quanto à automação da planta industrial…

1) Qual é o objetivo da planta industrial?

2) Apresente uma representação esquemática da planta.

3) Quais as matérias primas utilizadas no processo junto à planta?

4) Quais as variáveis de entrada e saída de seu processo?

5) Quais e os tipos de sensores que foram utilizados nesta planta?

6) Quais e os tipos de atuadores que foram utilizados nesta planta?

7) Quais os controladores que foram necessários nesta planta?

8) Quais os supervisórios que trabalhavam junto ao controlador?

9) Como funciona cada uma das etapas do processo industrial da planta? Não esqueça

de relacionar a participação dos sensores, atuadores e controladores e demais itens que

se fizerem necessários na execução dos processos. Apresente imagens de modelos de

sensores, por exemplo, e demais itens que se fizerem necessários para contextualizar seu

trabalho.

Vou fornecer uma visão geral das respostas para cada uma das suas perguntas sobre o

empacotamento de produtos em uma planta industrial. Lembre-se de que as respostas

podem variar dependendo do tipo específico de produto e processo industrial, mas vou

tentar oferecer uma compreensão geral.

1. Objetivo da planta industrial: O objetivo principal da planta industrial é

empacotar produtos de forma eficiente e consistente, atendendo às demandas de

produção e garantindo a qualidade e integridade dos produtos embalados.

2. Representação esquemática da planta: Infelizmente, não posso fornecer uma

representação gráfica aqui, mas uma planta de empacotamento geralmente

consiste em várias etapas, como recebimento de matérias-primas,

processamento, envase, selagem, rotulagem e empacotamento final.

3. Matérias-primas utilizadas: As matérias-primas podem variar dependendo do

produto, mas em um empacotamento típico podem incluir o produto a ser

embalado, embalagens (como sacos, caixas ou garrafas), etiquetas e

possivelmente materiais auxiliares, como selantes e adesivos.

4. Variáveis de entrada e saída: As variáveis de entrada incluem parâmetros

como velocidade da linha de produção, quantidade de produto a ser empacotado,

tipo de embalagem, e temperatura e umidade ambiental. As variáveis de saída

incluem a quantidade de produtos embalados, qualidade das embalagens e

eficiência da linha de produção.

5. Sensores utilizados: Sensores comuns em uma planta de empacotamento

podem incluir sensores de proximidade para detectar a presença de produtos,

sensores de peso para medir a quantidade de produto em cada embalagem,

sensores de temperatura e sensores de umidade para monitorar as condições

ambientais.

6. Atuadores utilizados: Atuadores podem incluir motores para acionar

transportadores de produtos, braços robóticos para manipular embalagens e

válvulas para controlar o fluxo de materiais.

7. Controladores necessários: Controladores como CLPs (Controladores Lógicos

Programáveis) são comuns em plantas industriais para controlar as operações da

linha de produção, garantindo que todas as etapas do processo ocorram no

momento correto e de acordo com as especificações.

8. Supervisórios utilizados: Sistemas de supervisão, como SCADA (Supervisory

Control and Data Acquisition), são frequentemente usados para monitorar e

controlar o processo de empacotamento. Eles fornecem uma interface de usuário

para operadores e podem exibir informações em tempo real, alarmes e históricos

de produção.

9. Funcionamento das etapas do processo industrial: Cada etapa do processo

industrial envolve diferentes operações, como alimentação do produto, medição,

embalagem, selagem e rotulagem. Sensores são usados para monitorar o

progresso e a qualidade do processo, enquanto atuadores são usados para

executar ações, como acionar transportadores e braços robóticos. Os

controladores coordenam todas as operações com base em lógica programada, e

os sistemas supervisórios fornecem informações em tempo real para os

operadores acompanharem e ajustarem o processo, se necessário.

Você também pode gostar

- Relatorio Analise OrganicaDocumento17 páginasRelatorio Analise Organicavilmar konageski jr100% (4)

- ArmazenagemDocumento33 páginasArmazenagemAntonioVirgilhoAinda não há avaliações

- Caso Pratico Guia Anvisa - CRF GO PDFDocumento54 páginasCaso Pratico Guia Anvisa - CRF GO PDFWilliam Salgado100% (1)

- Manual de BPF de CosmeticosDocumento10 páginasManual de BPF de CosmeticosNorma Ferreira100% (1)

- Função de Produção e Conservação - AiDocumento10 páginasFunção de Produção e Conservação - AiGerson De Oliveira100% (2)

- Regimes de FabricoDocumento13 páginasRegimes de FabricoWalter VasconcelosAinda não há avaliações

- Controle de Processos Industriais: Modelagem e Simulação com ScilabNo EverandControle de Processos Industriais: Modelagem e Simulação com ScilabNota: 5 de 5 estrelas5/5 (1)

- Catalogo de Pecas VW 13 190 e 15 190 Advantech PDFDocumento256 páginasCatalogo de Pecas VW 13 190 e 15 190 Advantech PDFcristiano100% (4)

- Apresentação TCC TamboreadorDocumento39 páginasApresentação TCC TamboreadorAllery SamAinda não há avaliações

- Portfólio Matheus Borelli Pedroso 249022021Documento9 páginasPortfólio Matheus Borelli Pedroso 249022021Matheus BorelliAinda não há avaliações

- Instrumentação Industrial Aula 0 07022018EDocumento29 páginasInstrumentação Industrial Aula 0 07022018EFabio Rossi100% (1)

- Empacotamento de Produtos TodosDocumento10 páginasEmpacotamento de Produtos TodoscristianoAinda não há avaliações

- Unidade 2 - Projeto de FábricaDocumento26 páginasUnidade 2 - Projeto de FábricaGilberto SilvaAinda não há avaliações

- Mapa - Automação IndustrialDocumento8 páginasMapa - Automação IndustrialHerbio BarbosaAinda não há avaliações

- Elaboração Do Manual de Boas Práticas (MBP) e Procedimentos Operacionais Padronizados (POPs)Documento7 páginasElaboração Do Manual de Boas Práticas (MBP) e Procedimentos Operacionais Padronizados (POPs)Artur NobregaAinda não há avaliações

- Quimica Metrologia e Instrumentacao Industrial 2019Documento61 páginasQuimica Metrologia e Instrumentacao Industrial 2019Rafael MendoncaAinda não há avaliações

- Material Apresentação IntroduçãoDocumento11 páginasMaterial Apresentação IntroduçãoMarcelo Henrique PanteAinda não há avaliações

- Capitulo 2&3Documento11 páginasCapitulo 2&3Yonôs LucasAinda não há avaliações

- Mapa - Automação Industrial - 54-2022Documento8 páginasMapa - Automação Industrial - 54-2022Marcelo BarbosaAinda não há avaliações

- P3443tex Relatório de Visita A Uma Fábrica v02 PDFDocumento2 páginasP3443tex Relatório de Visita A Uma Fábrica v02 PDFPedro AbrãoAinda não há avaliações

- NCRF 18Documento11 páginasNCRF 18Maria MauricioAinda não há avaliações

- Tarefa 3.2Documento3 páginasTarefa 3.2Bruna SilvaAinda não há avaliações

- MIT041 - Especificação de Processos - EstoqueDocumento16 páginasMIT041 - Especificação de Processos - Estoquejfrancasp09Ainda não há avaliações

- Estudo de Caso - Instrumentação Na Indústria Química - Thaysa Mendes Da Silva.Documento20 páginasEstudo de Caso - Instrumentação Na Indústria Química - Thaysa Mendes Da Silva.thaysaAinda não há avaliações

- ValidaçãoDocumento44 páginasValidaçãoRafa Oliveira100% (2)

- Analisadores IndustriaisDocumento3 páginasAnalisadores IndustriaisCléber de LimaAinda não há avaliações

- Fazendo Fluir Os MateriaisDocumento11 páginasFazendo Fluir Os Materiaisfwaltrick2Ainda não há avaliações

- Equipamentos para A Fábrica de EletrodomésticosDocumento12 páginasEquipamentos para A Fábrica de EletrodomésticosAdriano FerreiraAinda não há avaliações

- AT1 - PIO - João Vitor Joanis - 2024-1Documento3 páginasAT1 - PIO - João Vitor Joanis - 2024-1joaovitorjoanis19Ainda não há avaliações

- PIM TrabalhoPDFDocumento59 páginasPIM TrabalhoPDFalexmelko0% (1)

- Fluxo Sincronizado de MateriaisDocumento31 páginasFluxo Sincronizado de MateriaisCris RochaAinda não há avaliações

- Aula 4 - LogDocumento8 páginasAula 4 - LogVitor Hugo Ferreira TakacsAinda não há avaliações

- Pilar 11 Do QSB - MudançasDocumento4 páginasPilar 11 Do QSB - MudançasAnderson Tonetti AugustoAinda não há avaliações

- Checklist Gestao Da QualidadeDocumento6 páginasChecklist Gestao Da Qualidadeliciani.puttiAinda não há avaliações

- Automação Noções de ControleDocumento2 páginasAutomação Noções de Controleayrton.eletrotechAinda não há avaliações

- Procedimento Operacional PadrãoDocumento3 páginasProcedimento Operacional PadrãoLucia CombaAinda não há avaliações

- Objectivos ModelacaoDocumento6 páginasObjectivos ModelacaoJoca Carlos CumbaneAinda não há avaliações

- 07 - I. T. - PROGRAMAS DE AUTOCONTROLE - OkDocumento69 páginas07 - I. T. - PROGRAMAS DE AUTOCONTROLE - Okjailson silvaAinda não há avaliações

- RDC 658Documento3 páginasRDC 658Hanann TassaAinda não há avaliações

- 17 - Controlador Lógico ProgramávelDocumento69 páginas17 - Controlador Lógico ProgramávelemtelesAinda não há avaliações

- Practicas Profecionalizantes Prof - Paulino PDFDocumento11 páginasPracticas Profecionalizantes Prof - Paulino PDFmartin cartechiniAinda não há avaliações

- Equipamentos de Medição - Aula1Documento11 páginasEquipamentos de Medição - Aula1flaviane.mouraAinda não há avaliações

- Sistemas SupervisóriosDocumento15 páginasSistemas SupervisóriosDj-Dénny DjrAinda não há avaliações

- A01 - Instrumentação Na Indústria QuímicaDocumento27 páginasA01 - Instrumentação Na Indústria QuímicaLéya MateusAinda não há avaliações

- Mapa Automação IndustrialDocumento6 páginasMapa Automação IndustrialRicardo AlvesAinda não há avaliações

- Módulo 2 - Automação Da ProduçãoDocumento37 páginasMódulo 2 - Automação Da Produçãomsleite100Ainda não há avaliações

- Aula 16Documento3 páginasAula 16Isabella CarmoAinda não há avaliações

- Apostila Gestão de Produção e Operação II Versão ADocumento46 páginasApostila Gestão de Produção e Operação II Versão AfabriciomgomieroAinda não há avaliações

- Aula Prática Roteiro Projeto AgroindustriaDocumento14 páginasAula Prática Roteiro Projeto AgroindustriaThiago RamosAinda não há avaliações

- 2.sistemas de ProduçãoDocumento10 páginas2.sistemas de ProduçãoPaulo GomesAinda não há avaliações

- Instrumentação Unip PDFDocumento17 páginasInstrumentação Unip PDFEmersonAinda não há avaliações

- Cargos e Funções - ResumoDocumento4 páginasCargos e Funções - ResumoDok SerwanAinda não há avaliações

- Aula 1 - Automação IndustrialDocumento52 páginasAula 1 - Automação IndustrialDavi LopesAinda não há avaliações

- Automação Industrial - Anotações - 07 Mar 2023Documento7 páginasAutomação Industrial - Anotações - 07 Mar 2023Ana Vitória Galvão VieiraAinda não há avaliações

- 467180933-Modelo-POP-rastreabilidade-converted 7Documento13 páginas467180933-Modelo-POP-rastreabilidade-converted 7Patrick CzrnorskiAinda não há avaliações

- Aula 1 - IM 2021 - Caracteristicas Gerais Dos Processos IndustriaisDocumento26 páginasAula 1 - IM 2021 - Caracteristicas Gerais Dos Processos IndustriaisCelso Luis Carvalho100% (1)

- Como Organizar Um Programa de Garantia Da QualidadeDocumento20 páginasComo Organizar Um Programa de Garantia Da QualidadeDanieliKuhnenAinda não há avaliações

- Validações de CadastrosDocumento5 páginasValidações de CadastrosHeber LuizAinda não há avaliações

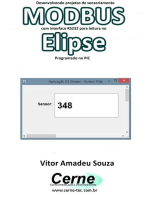

- Desenvolvendo Projetos De Sensoriamento Modbus Com Interface Rs485 Para Leitura No Elipse Programado No PicNo EverandDesenvolvendo Projetos De Sensoriamento Modbus Com Interface Rs485 Para Leitura No Elipse Programado No PicAinda não há avaliações

- Desenvolvendo Projetos De Sensoriamento Modbus Com Interface Rs232 Para Leitura No Elipse Programado No PicNo EverandDesenvolvendo Projetos De Sensoriamento Modbus Com Interface Rs232 Para Leitura No Elipse Programado No PicAinda não há avaliações

- CNC - G68 e G69: Prof. Diego FellipeDocumento5 páginasCNC - G68 e G69: Prof. Diego FellipecristianoAinda não há avaliações

- Projeto - Feira de Ciencias Escolas Estaduais 2023Documento14 páginasProjeto - Feira de Ciencias Escolas Estaduais 2023cristianoAinda não há avaliações

- AVALIAÇÃO 2° e 3º Ano Humanidades ESTUDOS INDEPENDENTESDocumento4 páginasAVALIAÇÃO 2° e 3º Ano Humanidades ESTUDOS INDEPENDENTEScristianoAinda não há avaliações

- Código SIMADE: 9033588 Código INEP: 123299511679 Período Letivo: 2023 Tipo de Ensino: ENSINO REGULAR Turno: TARDE Etapa: 1ºDocumento4 páginasCódigo SIMADE: 9033588 Código INEP: 123299511679 Período Letivo: 2023 Tipo de Ensino: ENSINO REGULAR Turno: TARDE Etapa: 1ºcristianoAinda não há avaliações

- CNC - G43, G44 e G49: Prof. Diego FellipeDocumento4 páginasCNC - G43, G44 e G49: Prof. Diego FellipecristianoAinda não há avaliações

- Caderno de Exercícios Aluno FanucDocumento32 páginasCaderno de Exercícios Aluno Fanucabelmil123100% (1)

- Relatorio - 2019-11-11T161758.072 PDFDocumento1 páginaRelatorio - 2019-11-11T161758.072 PDFcristianoAinda não há avaliações

- Relatorio - 2019-11-11T161621.562 PDFDocumento1 páginaRelatorio - 2019-11-11T161621.562 PDFcristianoAinda não há avaliações

- Luciano Rangel Pinheiro Neto - PMDDocumento133 páginasLuciano Rangel Pinheiro Neto - PMDcristianoAinda não há avaliações

- Relatorio - 2019-11-11T075946.032 PDFDocumento1 páginaRelatorio - 2019-11-11T075946.032 PDFcristianoAinda não há avaliações

- Relatorio - 2019-11-11T161906.718 PDFDocumento1 páginaRelatorio - 2019-11-11T161906.718 PDFcristianoAinda não há avaliações

- Catalogo Volks 15 07 2013 PDFDocumento28 páginasCatalogo Volks 15 07 2013 PDFcristianoAinda não há avaliações

- Relatorio - 2019-11-11T162116.158 PDFDocumento1 páginaRelatorio - 2019-11-11T162116.158 PDFcristianoAinda não há avaliações

- Relatorio - 2019-11-11T074937.765 PDFDocumento1 páginaRelatorio - 2019-11-11T074937.765 PDFcristianoAinda não há avaliações

- EbcerramentoDocumento1 páginaEbcerramentocristianoAinda não há avaliações

- Relatorio - 2019-11-11T162449.408 PDFDocumento1 páginaRelatorio - 2019-11-11T162449.408 PDFcristianoAinda não há avaliações

- Relatorio - 2019-11-11T162232.700 PDFDocumento1 páginaRelatorio - 2019-11-11T162232.700 PDFcristianoAinda não há avaliações

- Relatorio - 2019-11-11T162612.296 PDFDocumento1 páginaRelatorio - 2019-11-11T162612.296 PDFcristianoAinda não há avaliações

- Relatorio - 2019-11-11T162332.081 PDFDocumento1 páginaRelatorio - 2019-11-11T162332.081 PDFcristianoAinda não há avaliações

- Relatorio - 2019-11-11T162013.700 PDFDocumento1 páginaRelatorio - 2019-11-11T162013.700 PDFcristianoAinda não há avaliações

- Cofap Catálogo Amortecedores Linha PesadaDocumento234 páginasCofap Catálogo Amortecedores Linha PesadaLEODECIO BELO DE OLIVEIRA75% (8)

- Linha Mercedes-Benz Linha VW e Ford Linha Iveco, Volvo e Scânia Linha ZF. Catálogo de PeçasDocumento28 páginasLinha Mercedes-Benz Linha VW e Ford Linha Iveco, Volvo e Scânia Linha ZF. Catálogo de Peçascristiano75% (4)

- Relatorio - 2019-11-11T162913.539 PDFDocumento1 páginaRelatorio - 2019-11-11T162913.539 PDFcristianoAinda não há avaliações

- EmpreenderismoDocumento16 páginasEmpreenderismoLúcia Silva Silva100% (1)

- QuestionarioDocumento3 páginasQuestionarioDhandara LucymillaAinda não há avaliações

- F10 Hfen11 em Guia Prof Resumo Al 10anoDocumento3 páginasF10 Hfen11 em Guia Prof Resumo Al 10anoCatarina StelmashchukAinda não há avaliações

- Anatomia Do Esqueleto ApendicularDocumento45 páginasAnatomia Do Esqueleto ApendicularVanessa VitoriaAinda não há avaliações

- Apreciação CríticaDocumento1 páginaApreciação CríticaSílvia OliveiraAinda não há avaliações

- BOVINOCULTURADocumento85 páginasBOVINOCULTURAJuliana MouraAinda não há avaliações

- 10 FLUXO CORTE LASER - Revisado 21-07-2020Documento1 página10 FLUXO CORTE LASER - Revisado 21-07-2020Rafael PassarelliAinda não há avaliações

- Moldes - Chapeu de MarinheiroDocumento3 páginasMoldes - Chapeu de Marinheiroph mixAinda não há avaliações

- Trabalho de TGA - Handy, Fayol e FordDocumento9 páginasTrabalho de TGA - Handy, Fayol e FordMarcos Roberto RosaAinda não há avaliações

- 2017 - Producao Textual-6oAno - Etapa02 Fábulas, Apólogos, Contos Maravilhosos Prova e GabaritoDocumento8 páginas2017 - Producao Textual-6oAno - Etapa02 Fábulas, Apólogos, Contos Maravilhosos Prova e GabaritoRosimere BritoAinda não há avaliações

- TJMG Portaria N 6.180PR2023-AnexoDocumento2 páginasTJMG Portaria N 6.180PR2023-AnexoRegiane RoskowinskiAinda não há avaliações

- 3258 Boletim Tecnico Eucatex SiliconeDocumento3 páginas3258 Boletim Tecnico Eucatex Siliconeedgar m paivaAinda não há avaliações

- AutoP03158216425 PDFDocumento1 páginaAutoP03158216425 PDFwitalo taveiraAinda não há avaliações

- Registro Na Jucesp de Armazém GeralDocumento3 páginasRegistro Na Jucesp de Armazém Geralabertura de empresaAinda não há avaliações

- DT266 Alicate Amperímetro DigitalDocumento4 páginasDT266 Alicate Amperímetro DigitaledgardhoAinda não há avaliações

- Endometriose 2021Documento16 páginasEndometriose 2021Nathalia Vasconcelos Barroso Todt AragãoAinda não há avaliações

- Yago CastroDocumento21 páginasYago CastroYago CastroAinda não há avaliações

- AD1Música 2021.2 CEDERJ UNIRIO PEDAGOGIADocumento5 páginasAD1Música 2021.2 CEDERJ UNIRIO PEDAGOGIAMaria da Conceição SilvaAinda não há avaliações

- RESGATE HISTÓRICO DE UMA COMUNIDADE: Um Olhar Sobre A História e Os Patrimônios Culturais Material e Natural Do Bairro Ponte AltaDocumento39 páginasRESGATE HISTÓRICO DE UMA COMUNIDADE: Um Olhar Sobre A História e Os Patrimônios Culturais Material e Natural Do Bairro Ponte AltaPeterson Mendes PaulinoAinda não há avaliações

- Guia Local v1810 - CE Crateus - 06-11-2018Documento22 páginasGuia Local v1810 - CE Crateus - 06-11-2018Marcelo ClaroAinda não há avaliações

- Programação Semic Xxxiv SemicDocumento111 páginasProgramação Semic Xxxiv SemicRitaAinda não há avaliações

- Óquio: Istema Etro ErroviárioDocumento96 páginasÓquio: Istema Etro ErroviárioJLAinda não há avaliações

- Esquema Geral Cursos EfaDocumento50 páginasEsquema Geral Cursos EfaJose GalasAinda não há avaliações

- Prova Teorica NR 06Documento2 páginasProva Teorica NR 06Lih AssisAinda não há avaliações

- Apostila Projeção Da Consciência - Waldo VieiraDocumento12 páginasApostila Projeção Da Consciência - Waldo VieiraRanilson Angelo100% (1)

- ANIM-012 - Manual Tosa Cocker SpanielDocumento15 páginasANIM-012 - Manual Tosa Cocker SpanielMarcos CelestinoAinda não há avaliações

- BudaKamakura PDFDocumento16 páginasBudaKamakura PDFjuniorterapiaAinda não há avaliações

- Poemas - Pablo NerudaDocumento2 páginasPoemas - Pablo NerudaDenise SiqueiraAinda não há avaliações