Escolar Documentos

Profissional Documentos

Cultura Documentos

Implantação Do Kanban Na Linha de Montagem de Sistema e Equipamentos Hidráulicos e Eletromecânicos

Enviado por

Anonymous cQWbIFFFkETítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Implantação Do Kanban Na Linha de Montagem de Sistema e Equipamentos Hidráulicos e Eletromecânicos

Enviado por

Anonymous cQWbIFFFkEDireitos autorais:

Formatos disponíveis

XIII SIMPEP - Bauru, SP, Brasil, 6 a 8 de Novembro de 2006

Implantao do Kanban na Linha de Montagem de Sistema e Equipamentos Hidrulicos e Eletromecnicos

Vanderlei Faria (UNITAU) faria.vanderlei@uol.com.br lvaro Azevedo Cardoso (UNITAU) azevedo@unitau.br Carlos Alberto Chaves (UNITAU) carloschaves@yahoo.com.br Programa de Mestrado em Engenharia Mecnica - UNITAU

Resumo: Este artigo tem por objetivo discutir o desperdio de tempo no processo operacional os componentes para o processo de montagem e tambm na implantao de melhorias para o aumento da capacidade da produo pela eliminao de gargalos na correo das causas que proporciona a baixa produtividade na rea de montagem. Com metodologia Kanban o sistema de produo no caso a montagem de equipamentos mecnicos e hidrulicos, se torna um sistema operacionalizado, na sincronizao e alinhamento da produo e abastecimento, flexibilidade de programao, aumento da capacidade produtiva, reduo no pagamento da peas no almoxarifado, deteco imediata de gargalhos de produo ou abastecimento, deteco precoce de problemas de no qualidade, controle visual proporcionando uma gesto vista que tornando possvel a visualizao da carga capacidade de trabalho de cada setor, e favorece a tomada de deciso na ao corretiva e implantao de melhorias no processo. Palavras-chave: Kanban; Desperdcios; Just-in-time.

1. Introduo 1.1 Administrao estratgia da produo As mudanas no panorama competitivo industrial. Nos ltimos anos, (Corra Gianesi, 1996) poucas reas dentro da Administrao de Empresas mudaram tanto como a Administrao da produo. Durante anos, a produo foi considerada um mal necessrio, suportado pelos outros setores porque, afinal, uma empresa manufatureira no podia escapar de fazer seus produtos. Os outros setores, por anos considerados mais nobres, acostumaram-se a enxergar a fbrica como a origem principal de seus problemas. Segundo a viso de alguns de setores, por exemplo, a fbrica insistia em grandes lotes de produo quando marketing os queria pequenos; a fbrica no conseguia atingir os nveis de qualidade e confiabilidade de entregas prometidos e resistia s mudanas de programa solicitadas por vendas; a fbrica dificultava a Introduo de novos produtos projetados pela engenharia, sempre solicitando alteraes de projeto, alegando-os infabricveis; a fbrica tambm nunca conseguia livrar-se dos estoques ou atingir as metas de utilizao de equipamentos oramentadas pela controladoria. Desde o perodo ps-guerra, o setor de produo e seu pessoal passaram anos sendo isolados do processo decisrio global da empresa. As decises estratgicas eram tomadas e apenas comunicadas ao setor de produo para o cumpra-se. A tecnologia envolvida no processo de produo foi, por longo perodo, vista pelos outros setores da organizao como um mistrio insondvel e desinteressante, escondido por trs das paredes da fbrica, aquela parte da empresa sem carpete, barulhenta, muitas vezes suja, onde trabalhavam pessoas de pouco glamour, resistentes mudana, com aparncia cansada e sempre com apressadas em resolver o ltimo problema ou, no jargo das empresas, apagar o ltimo incndio. Nos ltimos anos, entretanto, este panorama tem mudado. Ao redor do mundo, principalmente o mundo ocidental, h hoje um movimento crescente de revalorizao no papel da manufatura no atingimento dos objetivos estratgicos da organizao.

XIII SIMPEP - Bauru, SP, Brasil, 6 a 8 de Novembro de 2006

1.2 Todas as Operaes de Produo devem possuir uma Estratgia Todas as operaes de produo devem possuir uma estratgia. (SlackStuart HarlandHarrisonJohnston, 1997). Ento por que as operaes de produo deveriam amolar-se a desenvolver uma estratgia? Isso exige esforo e tempo considerveis. Toda a alta administrao envolvida com produo precisa dedicar a ela parte de seu tempo durante um perodo. Via que uma estratgia de produo eficaz ajuda a organizao a competir mais eficientemente. H alguma evidncia emprica para apoiar essa afirmao. Poe exemplo, um estudo com 184 empresas suecas (todas manufatureiras) concluem que as empresas que haviam formulado uma estratgia de produo consistente com sua estratgia de negcio alcanaram nveis de desempenho mais elevados do que aquelas que no a formularam.

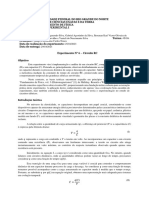

1.3 Modelo Bsico de Gesto As principais definies para a gesto de estoques de determinado item referem-se, a quando e quanto ressuprir (via compra, para itens comprados ou produo, para itens fabricados internamente) este item, medida que ele vai sendo consumido pela demanda (novamente, a questo tentarmos, tanto quanto possvel, coordenar consumo e suprimento do item em questo). Em outras palavras, preciso que definamos o momento do ressuprimento e a quantidade a ser ressuprida, para que o estoque possa atender s necessidades da demanda. A figura 1 ilustra esta idia. A forma de determinao do momento do ressuprimento e a quantidade a ser ressuprimida so o que de fato diferencia os diversos sistemas de gesto de estoques disponveis. (Corra-Gianesi-Caon, 2001).

Quando comprar ?

Quanto comprar ?

Tempo FIGURA 1 - Modelo Genrico de curva de nvel de estoques. Fonte: Corra-Gianesi-Caon, 2001

1.4 Sistema Kanban Taiichi Ohno observou que o sistema de produo em massa implantado por Henry Ford e usado nos E.U.A. (Moura, 2003) era eficiente na reduo do custo unitrio dos produtos manufaturados durante perodos de alto crescimento da economia. Mas o sistema estava mal equipado para os perodos de baixo crescimento (como o embargo do petrleo rabe nos anos 70). A seu ver, o sistema de produo em massa criou um desperdcio, baseado nos excessos de produo inerentes ao prprio sistema. Sua teoria diz que tudo o que existir alm da quantidade mnima de materiais, peas, equipamentos e operrios ( horas de trabalho), necessria para fazer um dado produto, perda e portanto, s aumenta os custos em todo o sistema. Elimine os excessos de estoque na fbrica. Quando os problemas

XIII SIMPEP - Bauru, SP, Brasil, 6 a 8 de Novembro de 2006

ocorrerem, identifique a causa e corrija-a. O processo de correo determinar a necessidade de encontrar a causa e no de encobri-la. O Kanban comeou na Toyota como um programa para controlar o fluxo da produo em todo o sistema de produo. O objetivo era melhorar a produtividade e envolver a mo-de-obra. O sistema de carto e os mtodos de controle do fluxo surgiram a partir do objetivo original. importante que se compreenda que so denominados tipos diferentes de atividade pelo termo Kanban: 1. Um sistema de controle do fluxo de material ao nvel da fbrica (Kanban Interno) e que pode-se estender, em alguns casos, ao controle do material distribudo ou recebidos de fornecedores (Kanban Externo). 2. Um sistema para melhorar a produtividade, mudando-se o equipamento, os mtodos de trabalho e as prticas de movimentao de material que usa o sistema de controle de material por cartes (kanbans) para identificar as reas com problemas e avaliar os resultados das mudanas.

1.5 O Objetivo do Sistema Kanban O Sistema Kanban um instrumento de controle de produo. Ele tem a funo de um pedido de produo no departamento de fabricao e a funo de instrues de retirada no processo subseqente. Mesmo que os empregados que fazem as peas tenham de produzir certa quantidade de um produto dentro de certo tempo, eles na sabem quanto e quando ser usado de fato. Eles s podem produzir algo de acordo com um programa de produo comunicado pelo departamento de controle de produo. O sistema Kanban tem a funo de avisar o empregado primeiro, que esto fazendo as peas, se essas peas so necessrias. (Moura, 2003)

1.6 Produtividade em Desordem (Kaizen) H vrios anos, o carto de Boas Festas de Hohei Goshi, presidente e fundador do Japan Productivity Center, dizia: Produtividade um conceito que implica o contnuo progresso, tanto material quanto espiritual.(Masaaki Imai, 1988). Esta afirmao simples, porm profunda, uma definio eloqente da natureza da produtividade, pois chama a ateno aos aspectos espirituais, bem como aos materiais, do progresso. Est ficando cada vez mais evidente o fato de que as mais avanadas tcnicas de engenharia e administrao so efetivas apenas se usadas em um ambiente onde os empregados podem adotar essas tcnicas como suas prprias e trabalhar lado a lado com a administrao para melhorar a produtividade na rea de trabalho. bvio que a primeira etapa assegurar a cooperao e o compromisso dos operrios no melhoramento da produtividade. Isto um desafio tanto para a administrao quanto para a mo-de-obra. Antes de lanar uma campanha total de melhoramento da produtividade, importante obter a compreenso e o compromisso da mo-de-obra em relao idia de que o melhoramento da produtividade mutuamente benfico.

1.7 Eliminar Totalmente o Desperdcio Existem alguns gerentes e supervisores que permitem que seus subordinados trabalhem em algo que suspeitem ser desperdcio, (Fers Sabbag Neto (Traduo), 1989). Consideram tal ato parte necessria do servio e, freqentemente, no entendem a natureza do desperdcio. No importa o quanto algum pode estar determinado em seu desejo de eliminar o desperdcio; se no conhece o que constitu o desperdcio, no h meios de elimin-lo. Portanto, uma tarefa importante que aguarda cada um de ns certificar-se de que

Buy Now to Create PDF without Trial Watermark!!

XIII SIMPEP - Bauru, SP, Brasil, 6 a 8 de Novembro de 2006

o desperdcio sempre aparea distinta e claramente como tal para todos. Esse o primeiro passo em vista do aperfeioamento na eficincia. Entre os vrios tipos de desperdcio, alguns so fceis de discernir, outros so difceis. Entre eles, o mais fcil o desperdcio oriundo do tempo de espera. Por exemplo, se o tempo do ciclo for de 3 minutos e existir um perodo de 1 minuto de espera antes que o operrio possa concluir seu trabalho, o prprio operrio, seu supervisor e outros superiores certamente sabero que esse 1 minuto desperdcio. Contudo, se o operrio gastar esse 1 minuto como se estivesse trabalhando, no aparecer uma imagem definida ( os desperdcios de transporte e do prprio processamento). Ou, se usar esse tempo para processar o prximo item, ningum poder dizer se est realmente ocorrendo um desperdcio ( o desperdcio de superproduo). Todos esses trs desperdcios devem ser traduzidos em desperdcios oriundo de espera. Podese facilitar isso distribuindo medidas de contorno apropriadas. Nessa concepo, podemos considerar os trs passos seguintes: Faa com que os operrios sigam estritamente as operaes padro. No permita nenhum desvio. Controle excessivo quanto aos movimentos atravs do sistema de produo, o qual utiliza o Kanban. Indique claramente, sobre a linha do transportador, a rea de trabalho de cada operrio, evitando assim que avance alm do programa, fazendo trabalho extra. O excesso de Produo, (Mike Rother John Shook, 1999). Para reduzir esse longo Lead time, desde a matriaprima at o produto acabado, voc precisa fazer mais do que simplesmente tentar eliminar o desperdcio bvio. Muitos esforos de implementao enxuta buscam a eliminao dos sete desperdcios, o seu projeto do estado futuro precisa eliminar as fontes ou as causa bsicas do desperdcio no fluxo de valor. Uma vez que os problemas da produo em massa possam ser enxergados de tal forma que revelem essas causas bsicas, sua empresa pode trabalhar para encontrar solues originais.

1.8 A Meta e a reduo de Custo O Sistema Toyota uma srie de atividades que promovem a reduo de custo atravs da eliminao do desperdcio, para chegar a melhor produtividade, (Fers Sabbag Neto (Traduo), 1989). Todas as atividades de aperfeioamento na empresa devem contribuir diretamente para a meta de reduo de custo.

1.9 Sistema 5Ss Para que seja possvel caminhar rumo ao sistema just in time, indispensvel que sejam observadas as condies mnimas de limpeza, identificao e organizao das coisas na empresa. Como o sistema Kanban trabalha com o critrio de controle visual de estoque, esses trs aspectos so fundamentais para seu perfeito funcionamento. O sistema Kanban exige que os contentores estejam devidamente identificados e armazenados em seu local definido, e os quadros para os cartes Kanban, quando houver, tambm devero ser manuseados de forma apropriada. Trabalhar com o sistema Kanban requer muita disciplina e organizao fsica dos estoques. muito difcil o sistema funcionar em empresas que no tiveram um programa nos moldes dos 5Ss. preciso que exista uma cultura de preocupao com os aspectos de limpeza, organizao e disciplina para que um programa Kanban tenha xito. Convm ressaltar que esses atributos so necessrios para a implementao de qualquer espcie de programa de melhoria numa empresa. (Peinado).

Created by eDocPrinter PDF Pro!!

Buy Now to Create PDF without Trial Watermark!!

XIII SIMPEP - Bauru, SP, Brasil, 6 a 8 de Novembro de 2006

2 Objetivo Este artigo tem por objetivo promover a eliminao do desperdcio, na busca de uma melhor produtividade em um processo de montagem final de componentes mecnico e hidrulico em uma indstria aeronutica. Tendo como foco a implementao da metodologia Kanban e melhoria na organizao dos processos de fabricao. Tendo como viso, que toda a atividade de aperfeioamento deve ser focada na busca da meta de reduo de custo do processo.

3 Mtodo Foi realizado um mapeamento de fluxo o processo de montagem final, onde foi possvel identificando as variveis do processo tais como: desperdcios de tempo na montagem; percurso longo no pagamento das peas, falta de componentes para execuo da montagem, operador abandonava o posto de trabalho para buscar peas no almoxarifado ou ficava aguardando a chegada da pea, lay out da rea. Atravs do mapeamento foi possvel identificar o pontos que poderia ser melhorado iniciou o processo de melhoria na rea de montagem, e tambm a foi possvel definir a implantao do sistema Kanban. Foi definido que o Kanban seria aplicado somente para componentes com custo inferior a U$100,00. Sendo que os Kanbans foram criados prximos a cada tipo de produto.

3.1 Caracterizao da empresa A empresa estuda tem como foco de atuao o mercado aeroespacial, nos segmentos de aviao regional, aviao executiva, comercial e de defesa, a empresa utiliza tecnologia de ponta para desenvolver, produzir e fornecer suporte ps-venda para seus produtos principais: sistemas e equipamentos hidrulicos e eletromecnicos, tais como atuadores, vlvulas, acumuladores e etc. Os estudos forma focados na rea de produo na montagem final dos produtos.

4 Resultados Entre o perodo de Maro a Setembro de 2005 a rea de montagem passou por duas reestruturaes administrativas. At 5 de Maro de 2005 havia dois supervisores, sendo um para 1 turno e outro para o 2 turno. Em Maro de 2005 houve a primeira mudana de supervisor do 1 turno, na qual foi substitudo por uma pessoa com experincias nas reas de mtodos e processo e engenharia de desenvolvimento, e em Setembro de 2005 o novo supervisor assumiu tambm o 2 turno, ficando assim somente um supervisor para os dois turnos. Esta mudana foi fundamental para que a melhoria na organizao da rea produtiva montagem final revertesse em resultados positivos.

4.1 Produtividade O aumento da produtividade verificada na figura 3, no aumento da quantidade de peas produzida por hora. Podemos tambm verificar que aps a gesto de um nico gestor houve aumento da produtividade significativamente, este fator ocorreu devido a implementao de uma nica metodologia de trabalho, no havendo mais duas empresas em uma.

Created by eDocPrinter PDF Pro!!

Buy Now to Create PDF without Trial Watermark!!

XIII SIMPEP - Bauru, SP, Brasil, 6 a 8 de Novembro de 2006

Qtd de peas por hora trabalhada na Montagem 1,4 1,2 PEAS/HH 1,0 0,8 0,6 0,4 0,2 0,0 mai/05 jul/05 jan/05 abr/05 jun/05 ago/05 set/05 jan/06 mar/05 mar/06 dez/05 out/05 fev/05 nov/05 fev/06

0,74 0,90 0,82 0,62 0,96 0,88 0,84 0,85 0,75 0,96 1,11 1,29 1,12 1,15 1,17

1 mudana de Gestor

2 mudana de gestor

Mdia movel trimestral

FIGURA 3 Aumento da produtividade.

4.2 Melhoria do Lay out No espao fsico atual era montado somente 8 a 12 unidades ms do produto A com a organizao do lay out foi possvel iniciar a montagem em serie da mais 8 produtos novos, conforme tabela 1. TABELA 1 Cadencia mensal de cada produto

Produto A B C D E F G H I Componentes por produto 2 1 1 1 3 3 3 3 3 Cadencia/ms 4 5 7 3 4 3 6 6 4 Tempo de Processo por unidade (hs) 9 24 24 40 24 24 24 24 24

4.3 Reduo da mo de obra e hora extra Com a utilizao do sistema Kanban e as melhorias implantadas na rea de montagem visando a eliminao de desperdcio foi possvel melhorar o processo produtivo, onde pode perceber o aumento da produtividade. Havendo tambm o aumento de mix de produto sem aumentar o quadro de funcionrio, e o que houve foi reduo da mo de obra direta que era de 52 funcionrios foi reduzida para 49 funcionarios que era de . Pode observar que o quadro atual pode produzir duas vezes mais que a produo atual. Na figura 4, podemos verificar que

Created by eDocPrinter PDF Pro!!

Buy Now to Create PDF without Trial Watermark!!

XIII SIMPEP - Bauru, SP, Brasil, 6 a 8 de Novembro de 2006

melhorias tambm reduziram a quantidade de horas extra efetuadas durante o ms.

Horas extras x Ms

2500

2000

Horas

1500

1000

500

ju l/ 0 5 ag o/ 05 se t/0 5 ou t/0 5 no v/ 05 de z/ 05 ja n/ 06

fe v/ 06 m ar /0 6 ab r/0 6 m ai /0 6

de z/ 04 ja n/ 05 fe v/ 05 m ar /0 5 ab r/0 5 m ai /0 5 ju n/ 05

Ms

FIGURA 4-Reduo das horas extras abaixo de 500 horas ms 5 Discusso A necessidade das empresas em tornar se competitiva no mundo globalizado, o processo de manufatura vem sendo o alvo principal no atingimento dos objetivos estratgicos da organizao. A necessidade na busca da melhoria da produtividade, um dos pontos mais importante enxergar o fluxo do mapa de valor da organizao. Com a viso do fluxo do mapa de valor da organizao possvel identificar as necessidades de melhorias principalmente no cho de fabrica, e para obter a reduo de custo necessrio a eliminao dos desperdcios. E para as empresas tornar se competitiva, no pasta somente criar um plano de estratgia de melhoria, necessrio o envolvimento dos gestores na produo, isto exigem esforos e dedicao. Tambm necessrio esforos na gesto de estoque, cuidando da taxa de demanda, pois e inadmissvel uma produo parar por falta de material em estoque. Um dos sistemas importante que tem como objetivo na eliminao dos desperdcios e o sitema Kanbam, Just-in-time e 5 S, Este sistema ajuda na melhoria da produo atravs do critrio de controle visual. Desta forma possvel identificar a necessidade das falta do no Kanban atravs do controle visual, e mantm a organizao em condies mnimas de limpeza um sistema de comunicao visual padronizada. Como toda implantao da melhoria do sistema da qualidade necessita de mudar a cultura da organizao este sistemas no so diferentes, tambm necessrio a mudana de cultura em toda a organizao atravs de treinamento, conscientizao e auto disciplina principalmente nas organizaes ocidentais.

6 Concluses Globalizao necessidade de mudanas, maior competividade das organizaes. Mudana dos conceitos, na qual os objetivos estratgicos das organizaes devem estar focados na manufatura. Enxergar fluxo do mapa de valor da organizao. Identificar e eliminar os desperdcios no processo produtivo atravs da implantao

Created by eDocPrinter PDF Pro!!

ju n/ 06

Buy Now to Create PDF without Trial Watermark!!

XIII SIMPEP - Bauru, SP, Brasil, 6 a 8 de Novembro de 2006

dos sistemas de organizao com Kanban, Just-in time e 5S. Mudana de cultura atravs de treinamento, conscientizao e auto disciplina dos membros da organizao.

7 Referencia Bibliografica

Reinaldo A. Moura, 2003.Kanban a Simplicidade do Controle da Produo. Ed. IMAM, So Paulo, Brasil. Masaaki Imai, 1988. Kaizen A Estratgia para o Sucesso Competitivo. Ed. IMAM, So Paulo, Brasil. Fers Sabbag Neto (Traduo), 1989. Produtividade Qualidade no piso de fbrica. Ed. IMAM, So Paulo, Brasil. Henrique L. Corra - Irineu G. N. Gianesi - 1996. Just in Time, MRP II e OPT um Enfoque Estratgico . ED Mc graw-Hill, New York, USA. Henrique L. Corra - Irineu G. N. Gianesi Mauro Caon, 2001. Planejamento, Programao e Controle da Produo. Ed. Atlas S.A. So Paulo. Nigel Slack Stuart Chambers Christine Harland Alan Harrison Robert Johnston, 1997. Administrao da Produo. Ed. Atlas S.A. So Paulo. Mike Rother John Shook, 1999. Aprendendo a Enxergar. Apostila Lean Institute Brasil . So Paulo. Jurandir Peinado, 1999. O Papel do Sistema de Abastecimento Kanban na Reduo dos Inventrios. Administrador, mestrando em Engenharia da Produo pela UFSC, professor das disciplinas de Administrao da Produo e Materiais da FAE.

Created by eDocPrinter PDF Pro!!

Você também pode gostar

- Aula - 6 Manufatura EnxutaDocumento17 páginasAula - 6 Manufatura EnxutaAmandaHenriquedeFariaAinda não há avaliações

- A Filosofia Just in Time Como Otimizacao de Metodo de ProducaoDocumento13 páginasA Filosofia Just in Time Como Otimizacao de Metodo de ProducaoGil ColoiaAinda não há avaliações

- Desenvolvimento de Um Método de Ensino de Lean Manufacturing Através Da Montagem de Carrinhos LEGO XIV EMEPRODocumento11 páginasDesenvolvimento de Um Método de Ensino de Lean Manufacturing Através Da Montagem de Carrinhos LEGO XIV EMEPROLaís Fernanda Arena MarcicanoAinda não há avaliações

- Implantação Do Sistema de Produção Enxuta - ESTÁCIODocumento24 páginasImplantação Do Sistema de Produção Enxuta - ESTÁCIOLuiz David MendesAinda não há avaliações

- GonçalvesDocumento14 páginasGonçalvesJoão Victor maximianoAinda não há avaliações

- A Importância Da Administração de Produção Como Ferramenta Impulsionadora Da Estratégia EmpresarialDocumento4 páginasA Importância Da Administração de Produção Como Ferramenta Impulsionadora Da Estratégia EmpresarialMário Jorge SantosAinda não há avaliações

- AP1 Modelagem e Simulçao de AlternativasDocumento13 páginasAP1 Modelagem e Simulçao de AlternativasElton FernandoAinda não há avaliações

- Paper Manufatura EnxutaDocumento5 páginasPaper Manufatura EnxutaAmarildo Moreira SantosAinda não há avaliações

- Aula 9 - Outras FerramentasDocumento4 páginasAula 9 - Outras FerramentasJoilson PinhoAinda não há avaliações

- GE - Tópicos Integradores II (Engenharia Mecânica) - 02Documento10 páginasGE - Tópicos Integradores II (Engenharia Mecânica) - 02SantendSantendAinda não há avaliações

- Atividade - Sistemas de ProduçãoDocumento4 páginasAtividade - Sistemas de ProduçãoJose Arthur Bullos Del Espostes TavaresAinda não há avaliações

- Dinamica - Lego Rev. ProfDocumento11 páginasDinamica - Lego Rev. ProfThiago Camargo100% (1)

- Operações EnxutasDocumento4 páginasOperações Enxutaselis silvaAinda não há avaliações

- Melhoria Na Produtividade, e Redução de Desperdicios em Uma Linha de Produção AltomotivaDocumento7 páginasMelhoria Na Produtividade, e Redução de Desperdicios em Uma Linha de Produção AltomotivapedrocatarinoAinda não há avaliações

- Ap1 de Modelagem e SimulaçaoDocumento26 páginasAp1 de Modelagem e SimulaçaoElton FernandoAinda não há avaliações

- Artigo Técnico - Ferramentas e Controles Internos de ProduçãoDocumento7 páginasArtigo Técnico - Ferramentas e Controles Internos de ProduçãoLucas WillianAinda não há avaliações

- Atv Filme SegundaDocumento5 páginasAtv Filme SegundaFelipe HenriqueAinda não há avaliações

- Planejamento Da Producao - Cap PDFDocumento28 páginasPlanejamento Da Producao - Cap PDFRubens BirchAinda não há avaliações

- Atividade Avaliativa - Qualidade e ProdutividadeDocumento5 páginasAtividade Avaliativa - Qualidade e ProdutividadeLaiz MattosAinda não há avaliações

- 1 Seminario Dinamica LegoDocumento13 páginas1 Seminario Dinamica Legoftcolovini100% (1)

- Modelo - TCC - Processos de FabricaçãoDocumento24 páginasModelo - TCC - Processos de FabricaçãoJean FerreiraAinda não há avaliações

- Ferramentas Lean ManufacturingDocumento11 páginasFerramentas Lean ManufacturingRafael BarrosAinda não há avaliações

- 2022-Vieira-Estudo de Caso-Aumento de Produtividade ... IndustriaDocumento11 páginas2022-Vieira-Estudo de Caso-Aumento de Produtividade ... IndustriaJose Renato KitaharaAinda não há avaliações

- Portfólio SFM - Sistemas Flexiveis de Manufatura - EniacDocumento6 páginasPortfólio SFM - Sistemas Flexiveis de Manufatura - EniacMarina DiasAinda não há avaliações

- Fundamentos Da Administração - TEMA Sistema Toyota de ProduçãoDocumento22 páginasFundamentos Da Administração - TEMA Sistema Toyota de ProduçãoSilva JhonAinda não há avaliações

- Artigo FormatadoDocumento15 páginasArtigo FormatadoThiago PereiraAinda não há avaliações

- SMED - 8 Etapas para AplicaçãoDocumento12 páginasSMED - 8 Etapas para AplicaçãoCarlosAinda não há avaliações

- Trabalho Lean ManufacturingDocumento16 páginasTrabalho Lean ManufacturingMurilloNardiAinda não há avaliações

- O SISTEMA DE PRODUÇÃO ENXUTA E SUA IMPLANTAÇÃO NA VOLKSWAGEN DO BRASIL - O GerenteDocumento4 páginasO SISTEMA DE PRODUÇÃO ENXUTA E SUA IMPLANTAÇÃO NA VOLKSWAGEN DO BRASIL - O GerenteJeuziane Duarte LamimAinda não há avaliações

- KanbanDocumento12 páginasKanbanAndrey ClayAinda não há avaliações

- Relato Da Implementação de Um Sistema Kanban em Uma Empresa Fabricante de Utensílios Domésticos em AlumínioDocumento15 páginasRelato Da Implementação de Um Sistema Kanban em Uma Empresa Fabricante de Utensílios Domésticos em AlumínioZé E. DanyAinda não há avaliações

- Just in Time PDFDocumento7 páginasJust in Time PDFMarco RomanelliAinda não há avaliações

- Aplicacao Do Lean Manufacturing para Minimizacao de Desperdicios Gerados Na ProducaoDocumento10 páginasAplicacao Do Lean Manufacturing para Minimizacao de Desperdicios Gerados Na ProducaoclansbrAinda não há avaliações

- Sistema Toyota de ProduçãoDocumento9 páginasSistema Toyota de ProduçãoVictória DuarteAinda não há avaliações

- Etapa 4 - Integrando A Produção Na Área Industrial Por Fim, em Sua Última Etapa para Realizar Um Bom Planejamento É Necessário IntegrarDocumento3 páginasEtapa 4 - Integrando A Produção Na Área Industrial Por Fim, em Sua Última Etapa para Realizar Um Bom Planejamento É Necessário IntegrartrabsAinda não há avaliações

- Aula 1. Sistema de Administração de Produção Gpo IiDocumento41 páginasAula 1. Sistema de Administração de Produção Gpo IiJúlia Stelvia GouveiaAinda não há avaliações

- Mapa - Administração Da Produção - 53-2023Documento4 páginasMapa - Administração Da Produção - 53-2023Cavalini Assessoria Acadêmica100% (1)

- Case - Sistema de Produção Toyota 1Documento38 páginasCase - Sistema de Produção Toyota 1Francisco VieiraAinda não há avaliações

- KANBANDocumento24 páginasKANBANFernando CunhaAinda não há avaliações

- Paper 01Documento13 páginasPaper 01eteichmannAinda não há avaliações

- Apostila - Introdução Ao Lean ManufacturingDocumento42 páginasApostila - Introdução Ao Lean ManufacturingpescareAinda não há avaliações

- 409 1366 1 PBDocumento17 páginas409 1366 1 PBAline RibeiroAinda não há avaliações

- Aula 1. Sistema de Administração de Produção Gpo IiDocumento31 páginasAula 1. Sistema de Administração de Produção Gpo IiJúlia Stelvia GouveiaAinda não há avaliações

- Artigo - Implementação Da Filosofia TPMDocumento13 páginasArtigo - Implementação Da Filosofia TPMFernanda Paola ButarelliAinda não há avaliações

- Aula 4.2 - Kaizen, Kanban e KPIsDocumento6 páginasAula 4.2 - Kaizen, Kanban e KPIsFelix Adrian Garmendia GonzalezAinda não há avaliações

- Artigo Sergio Dias - Encontro Nacional de Manutencao Set 2007Documento14 páginasArtigo Sergio Dias - Encontro Nacional de Manutencao Set 2007Evandro AntonettiAinda não há avaliações

- TCC 149Documento12 páginasTCC 149Romulo AraújoAinda não há avaliações

- Capacidade Produtiva CálculosDocumento16 páginasCapacidade Produtiva CálculosRigoberto JoaquimAinda não há avaliações

- Estudo de Caso - Cronoanálise Motagem de CadeiraDocumento14 páginasEstudo de Caso - Cronoanálise Motagem de CadeiraWesley alves martinsAinda não há avaliações

- Quest ÃoDocumento7 páginasQuest Ãoesagrande.16Ainda não há avaliações

- Gerenciamento e Controle Da ManutençãoDocumento31 páginasGerenciamento e Controle Da ManutençãoTiago ForattoAinda não há avaliações

- Fundamentos Da QualidadeDocumento8 páginasFundamentos Da QualidadeBianca SelinAinda não há avaliações

- Artigo Trabalho Gestão Da ProduçãoDocumento11 páginasArtigo Trabalho Gestão Da ProduçãoMatheus dos AnjosAinda não há avaliações

- Resumo LEANDocumento28 páginasResumo LEANLuciano Marcelo OliveiraAinda não há avaliações

- PCP de PadariaDocumento25 páginasPCP de PadariaFernanda ManicaAinda não há avaliações

- PaperlegoDocumento8 páginasPaperlegoFernanda FerreiraAinda não há avaliações

- Artigo em Edição Lucas Eng ProduçãoDocumento22 páginasArtigo em Edição Lucas Eng ProduçãoKauan RodriguesAinda não há avaliações

- GRRF Manual Preen Chi Men ToDocumento13 páginasGRRF Manual Preen Chi Men TojulianaraphaelaAinda não há avaliações

- Usando o Editor de Texto No TCCDocumento33 páginasUsando o Editor de Texto No TCCAdao BragaAinda não há avaliações

- Edital TCU 2009Documento27 páginasEdital TCU 2009Di GaudiAinda não há avaliações

- Dicas Concurso Publico INGLÊSDocumento27 páginasDicas Concurso Publico INGLÊSSylvia Pereira100% (2)

- 1 Simulado Inss 2012 Tecnico - SaraivaDocumento19 páginas1 Simulado Inss 2012 Tecnico - SaraivaAnonymous cQWbIFFFkEAinda não há avaliações

- Cs HTP - App BDocumento11 páginasCs HTP - App BAnonymous cQWbIFFFkEAinda não há avaliações

- EscalasDocumento40 páginasEscalasAnonymous cQWbIFFFkE100% (1)

- 5SDocumento38 páginas5SNeodi Jr GrolliAinda não há avaliações

- KaizenDocumento16 páginasKaizenapi-3711693100% (5)

- Inserindo Uma Logomarca AnimadDocumento5 páginasInserindo Uma Logomarca AnimadAnonymous cQWbIFFFkEAinda não há avaliações

- Sistema de Modelagem Costeira Do BrasilDocumento416 páginasSistema de Modelagem Costeira Do BrasilRafaela SousaAinda não há avaliações

- Migração OLT 7360FX v1Documento29 páginasMigração OLT 7360FX v1Bruno PereiraAinda não há avaliações

- Demonstracões Financeiras EZTEC 2019Documento50 páginasDemonstracões Financeiras EZTEC 2019Diego PiresAinda não há avaliações

- Estudo de Caso - Hospital SamaritanoDocumento2 páginasEstudo de Caso - Hospital SamaritanoNelma Maria AlvesAinda não há avaliações

- A6 - Circuito RCDocumento7 páginasA6 - Circuito RCVinicius MoraesAinda não há avaliações

- Rodrigo Alves Dos Santos-1Documento1 páginaRodrigo Alves Dos Santos-1Rodrigo Alves dos Santos AlvesAinda não há avaliações

- Turbinador Consciência Profissional - O MegaTurbinador Estratégico Das OrganizaçõesDocumento27 páginasTurbinador Consciência Profissional - O MegaTurbinador Estratégico Das Organizaçõesbrenda andradeAinda não há avaliações

- Plano - de - Abandono - Grupo - SBF - ICTS - CE75 Santana Park Shopping São PauloDocumento15 páginasPlano - de - Abandono - Grupo - SBF - ICTS - CE75 Santana Park Shopping São PauloAlan Da Silva PereiraAinda não há avaliações

- Razão Vontade e DesejoDocumento12 páginasRazão Vontade e DesejoEduardo DumkeAinda não há avaliações

- O Verbo Encantado. Imagens Do Padre Cícero Na Literatura de Cordel. Francisco Regis Lopes RamosDocumento13 páginasO Verbo Encantado. Imagens Do Padre Cícero Na Literatura de Cordel. Francisco Regis Lopes Ramosamanda_teixeira_1Ainda não há avaliações

- Teste Circuito Económico 1Documento7 páginasTeste Circuito Económico 1Sara Ferrão100% (1)

- Re 82176 Hca10 Aula 16Documento8 páginasRe 82176 Hca10 Aula 16Bruno HenriquesAinda não há avaliações

- O Dom de ProfeciaDocumento116 páginasO Dom de ProfeciaLeo IgildoAinda não há avaliações

- Emprego Das Classes de Palavras 1Documento10 páginasEmprego Das Classes de Palavras 1Rodolfo SilvaAinda não há avaliações

- 6 Tipagem ABO - 13set2016Documento27 páginas6 Tipagem ABO - 13set2016Adriana Silva100% (1)

- Acao Ordinaria Com Tutela Antecipada (Pensao Por Morte Ex-Companheiro INSS) 2Documento11 páginasAcao Ordinaria Com Tutela Antecipada (Pensao Por Morte Ex-Companheiro INSS) 2doutormartinsAinda não há avaliações

- 1882 - Almanak Do Ministerio Da GuerraDocumento389 páginas1882 - Almanak Do Ministerio Da GuerraSamuel Robes LoureiroAinda não há avaliações

- Teoria Da Educação e Modelo de Ensino AprendizagemDocumento13 páginasTeoria Da Educação e Modelo de Ensino AprendizagemGessica Carla ReisAinda não há avaliações

- Sociologia Do TurismoDocumento10 páginasSociologia Do TurismoDaniel JoiaAinda não há avaliações

- Cinesioterapia (Aula 4 - Postura)Documento51 páginasCinesioterapia (Aula 4 - Postura)ketsume.wsAinda não há avaliações

- Caso Clínico e SAEDocumento5 páginasCaso Clínico e SAEMidiã CaldasAinda não há avaliações

- Química - Caderno de Resoluções - Apostila Volume 1 - Pré-Universitário - Quim1 Aula01Documento2 páginasQuímica - Caderno de Resoluções - Apostila Volume 1 - Pré-Universitário - Quim1 Aula01Química Caderno de ResoluçõesAinda não há avaliações

- Auto Dos Escrivães Do Pelourinho PDFDocumento37 páginasAuto Dos Escrivães Do Pelourinho PDFxoxom19116Ainda não há avaliações

- Arte Nas Imagens Do CotidianoDocumento44 páginasArte Nas Imagens Do CotidianoGleicy Kellen PaniagoAinda não há avaliações

- Brma Install ManualDocumento58 páginasBrma Install ManualLucasAndreAinda não há avaliações

- Destino Manifesto 2 PDFDocumento17 páginasDestino Manifesto 2 PDFalgoz36Ainda não há avaliações

- Digestão Dos CarboidratosDocumento6 páginasDigestão Dos CarboidratosfooleiAinda não há avaliações

- Prova Ibge SCQ 2021Documento10 páginasProva Ibge SCQ 2021Mx BxAinda não há avaliações

- Resumo HistoplasmoseDocumento5 páginasResumo HistoplasmoseGustavo I. Moraes100% (1)

- Chega de DesculpasDocumento15 páginasChega de DesculpasCíntiaRamosAinda não há avaliações