Escolar Documentos

Profissional Documentos

Cultura Documentos

TTO - Separadores

TTO - Separadores

Enviado por

damimecTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

TTO - Separadores

TTO - Separadores

Enviado por

damimecDireitos autorais:

Formatos disponíveis

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Abril - 2015 - Bairro da Taka – Catumbela - Benguela - Angola

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

1 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Ao final deste treinamento os participantes deverão ser capazes de

descrever o processo de separação de partículas,os principais equipamentos

empregados, detalhes das classificações das partículas finas e grossas, e como

evitar problemas relativos a esse processo.

De acordo com o desenvolvimento observado terá a duração 16:00h a 20:00h.

01:00h Para avaliação auto-instrutiva .

processo.

Seus dados Pessoais:

Nome:____________________________________________________________

Telemóvel:________________________________________________________

E-mail:___________________________________________________________

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

2 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Roteiro :

Parte 1 => Conceitos Básicos sobre Separação.

Parte 2 => Processo de Classificação de Partículas.

Parte 3 => Separadores de Primeira Geração.

Parte 4 => Separadores de Segunda Geração.

Parte 5 => Separadores de Terceira Geração.

Parte 6 => Problemas e Eficiência de Separadores de Terceira Geração.

Ao final deste treinamento o participante deverá ser capaz de responder as seguintes

perguntas:

1ª Quais as finalidades do processo de separação?

2ª Quais os diferentes Circuitos de Moagem?

3ª Como se processa a separação de uma partícula em um separador?

4ª Quais as principais forças que atuam em uma partícula em um separador?

5ª Quais são os principais separadores de diferentes gerações e como estes são controlados?

6ª Como avaliar um circuito de moagem e separação bem como evitar problemas potenciais que afetem

sua eficiência?

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

3 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Nas fábricas de cimento a maior parte da energia elétrica é utilizada nos sistemas de moagem,

onde é aplicada principalmente nos moinhos de cimentos.

A seleção do sistema de moagem é baseada na qualidade desejada ao cimento bem como no

consumo específico de energia.

Moinhos de Bolas, que constituem o tipo de moinho mais utilizado para esse propósito,são

normalmente instalados em dois tipos básicos de sistemas:

1º Sistema de Moagem em Circuito Aberto.

2º Sistema de Moagem em Circuito Fechado.

A diferença mais importante entre estes dois sistemas consiste no uso de um equipamento

denominado “sepador” no sistema de circuito fechado.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

4 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

No sistema de moagem em circuito aberto o produto na saída do moinho é descarregado em um

sistema de transporte de modo à enviá-lo e estocá-lo em silo apropriado, sendo que, o moinho em sí

também é adequadamente desempoerado.

No circuito fachado,o produto é transportado da saída do moinho até um Separador onde é

submetido a um processo adicional de classificação de partículas, produzindo os produtos grossos e finos.

Somente o produto muito fino com a qualidade desejada é transportado e estocado no silo. O

produto grosso, entretanto, retorna para a moagem adicional até que atinja a finura projetada.

Além disso, estes dois tipos de circuitos tem uma diferença fundamental, considerando seu

consumo específico de energia, tanto no eixo do motor como na planta. No circuito aberto de moagem é

necessário um tempo de retenção muito maior, de modo a obter a finura desejada na saída d moinho.

Essa é a razão principal pela quel no passado os moinhos de circuito aberto eram instalados com

3 ou até 4 compartimento de moagem. Obviamente, para finuras mais altas (Blaine > 3500cm2/g) este

tempo de maior retenção no interior do moinho, fica diretamente correlacionado com um comsumo

maior de energia de modo a obter a finura projetada e, em consequencia, a qualidade necessária.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

5 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Entretando, em circuito fechado, isso porque se processa a classificação do material após a saída

do moinho, o tempo de retenção é muito menor, reduzindo substancialmente o consumo de energia para

obter a mesma finura no mesmo nível de produção em relaçaõ ao circuito aberto.

O gráfico abaixo mostra claramente a diferença entre estes dois tipos de circuito em relação ao

consumo específico de energia.

Até um Blaine de 3200cm2/g os consumos específicos de energia são praticamente iguais nos dois

tipos de sistemas, ou seja cerca de 36 Kwh/t .

Entretando, após este Blaine de 3200cm2/g há uma nítida diferença no consumo específico de

energia entre os dois sistemas de moagem.

Assim, para um Blaine de 4000cm2/g o circuito aberto tem um consumo de cerca de 60 kWh/t

enquanto o circuito fechado tem um consumo de apenas 45 kWh/t.

Além disso, em circuito aberto de moagem o produto de moagem não é muito homogêneo, e,

embora contenha grande porcentagem de partículas com a finura desejada acaba ficando contaminada

com certas quantidades de partículas grossas que prejudicam a qualidade final por sua baixa reatividade

característica.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

6 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Entretanto, em um circuito fechado de moagem o produto final é muito mais homogêneo, e

contém basicamente apenas partículas com a finura desejada. Praticamente não sendo contaminada com

partícula grossas que prejudicam a qualidade final do produto.

Podemos concluir que:

1º A diferença no consumo de energia entre o circuito aberto de moagem e o circuito fechado é o fator

chave para instalar um novo separador, cujo investimento será pago rapidamente devido à economia

obtida, tanto, ao diminuir o consumo de energia elétrica ( 10% a 15% ) como pelo aumento da

produtividade da produção da planta de moagem ( 15% a 20% ).

2º Do mesmo modo, o uso de um separador em um sistema fechado de moagem possibilita a obtenção

de uma distribuição granulométrica de partículas otimizada no produto final que irá então

apresentar uma qualidade desejada excelente.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

7 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Todo processo de classificação de partículas visa essencialmente a separação de uma deteminada

massa de produto moído, aquelas partículas “finas” que apresentam granulometria adequada ao

processo subsequente, ou seja, são potencialmente reativas.

Farinha crua para ser “cozida” no interior de um forno de cimento; farinha de carvão para ser

queimado na zona de queima do forno; cimento para reagir com água e produzir argamassa ou betão

(concreto).

Aquelas partículas “grossas” que ainda não apresentam a qualidade necessária ou não reativas

o suficiente retornam ao circuito de moagem.

É muito importante compreender que todos classificadores de partículas a “ar” constituem-se

em equipamentos simples que apenas “copiam” os processos milenares utilizados pela Humanidade para

separar grãos (trigo, aveia, soja, etc) de suas cascas com peneiras rudimentáres agitadas ao vento!!!

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

8 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Do mesmo modo, a massa seca e fluída de material moído, que é constituída por uma mistura de

partículas de diversos tamanhos, sob a ação de uma corrente de ar, criada artificialmente, pode dividir-se

segundo vários tamnhos: as partículas maiores “permanecem” em seu lugar e as restantes, menores, são

transportadas pela corrente de ar a distâncias variadas.

Sob a ação da gravidade, e ao encontrar resistências distintas do ar, os grãos de diferentes

tamanhos, movem-se segundo curvas de forma parabólica e se assentam em distâncias variadas do ponto

inicial de movimento: os grãos maiores se assentam mais perto, os grãos médios mais longe e o pó fino é

arrastado com o ar.

O sistema de classificação de partículas pelo ar é conhecido há muito tempo e já havia sido

descrito nos trabalhos de D.Cardano (cientista italiano, 1501 – 1576).

Os fundamentos científicos das leis de queda das partículas sólidas no ar foram estabelecidas

pelo cientista francês Thoulet.

Ao realizar investigações sobre a classificação de partículas, mediu a velocidade de queda de

grãos de quartzo de diferentes tamanhos arrastados por uma corrente de ar em tubo de vidro vertical de

4,15mm de diâmetro e 650mm de altura.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

9 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Vários outros pesquisadores (Gibbs-1925; Martin-1927; Gonel-1928, etc) elaboraram outros

trabalhos referentes ao movimento de partículas sólidas em meio a um fluxo de ar.

Embora tais ensaios estejam longe das condições reais industriais(classificadores com 1,0mm a

4,0mm de diâmetro), servem como importante ponto de partida para uma investigação teórica para a

separação ao ar.

Destas mesmas investigações tornou-se claro que um determinado volume de ar não pode

arrastar uma quantidade ilimitada de pó e a saturação daquele se produz em pressões relativamente

baxias.

Disto se conclui que o rendimento ds equipamentos de separação a ar está limitado pelo grau

de saturação.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

10 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

11 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Considerando-se esta análise pode se considerar que uma partícula se encontrará somente sob a

ação da força centrífuga e da pressão dinâmica da corrente de ar ascendente.

A separação ocorre por causa do balanço entre estas forças de arraste da corrente do ar e

centrífuga. A força centrífuga empurra as partículas em direção às paredes internas da caixa do

separador. Ao mesmo tempo, a força promovida pela corrente de ar arrasta as partículas na direção desta

corrente de ar em circulação.

Se a força centrífuga for maior que a força de arraste do ar, a partícula irá colidir com a parede,

deslizará ao longo desta e se tornará um rejeito. Desta forma, o ar em circulação ao retornar terá uma

segunda chance para captar quaisquer finos contido nos rejeitos.

Se a força de arraste da corrente de ar for maior que a força centrífuga a partícula será captada

pela mesma e será separada na zona imediatamente subsequente onde a velocidade do ar é diminuída o

suficiente para permitir a precipitação das partículas finas, enviando-as para sua saída própria.

Como vimos anteriormente, a força de arraste da corrente de ar é proporcional à área transversal

da partícula ( ) enquanto a força centrífuga é proporcional à sua massa, e, portanto, ao

volume da partícula ( )

Quando o tamanho de uma partícula de determinado

material torna-se menor, a força centrífuga (Fc) que atua sobre a

mesma, sendo proporcional ao cubo e não ao quadrado de sua

dimensão média dm, irá diminuir em maior proporção que a força de

arraste (Fd). Esta diferença física entre o material fino e grosso é o

que torna possível a separação das partículas por tamanho.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

12 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Dentro de um separador, a corrente de ar circula

para cima através da zona de classificação (onde estão

localizadas as pás do rotor do ventilador), entre os

cilindros interno e externo, passam por gelosias de

ajuste e retornam a câmara de classificação.

O ar que deixa o separador pela linha de

ventilação através de infiltração normal ou através de

entradas de ar fresco, quando este sistema é utilizado.

O material alimentado que entra ao topo do separador, cai

através de uma pequena tremonha sobre o centro de um prato

distribuidor.

Forças centrífugas geradas pelo prato distribuidor atuam

sobre as partículas e as empurram para a periferia do classificados.

* força centrífuga é aquele que atua quando um carro se move

em torno de uma curva e nos sentimos como que arrastados para

fora da estrada.

Distribuído para a periferia o material moído penetra no

fluxo de ar circulante na zona de classificação.

A força centrífuga é proporcional à massa da partícula de

modo que partículas maiores ou mais grossas sofrerão uma

influência maior desta força.

Nesta zona as partículas “grossas” são lançadas contra a

periferia do separador, removidas do ar, e caem deslizando pelo

cone interno de onde são finalmente descarregadas como

“rejeitos”.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

13 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

A corrente de ar se comporta como um vórtice ( também denominado de vortex) que é uma massa de ar

em rotação muito semelhante a um tornado!!!

Como a partícula mais fina passa ao circuito através do vortex do ar, inicia uma trajetória circular

em torno do eixo do separador .

O material fino também passa à zona de

classificação e juntamente com a corrente de ar é

coletado no espaço entre o cilindro interno e externo,

sendo posteriormente descarregado como produto final

ao deslizar pelas paredes do cone externo.

Algumas vezes um fluidor pneumático (air slide

ou regueira flux) é instalado ao fundo deste cone

externo para auxiliar o transporte de material fino.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

14 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

O separador dinâmico ou classificador a ar foi inventado há

mais de um século por Mumford e Moodie.

Até a presente data mais de 300.000 separadores a ar, de

vários tipos e gerações, já foram fabricados.

O separador com circulação interna de ar foi desenvolvido

em 1889 por Gebr. Pfeiffer dominou o mercado por muitos anos e

seu princípio básico e projeto foram copiados por um grande

número de fabricantes.

Este tipo de separador, também denominado de Separador

Convencional a Ar, tinha como característica principal que combina em

apenas um equipamento o separador a ar em sí, o ventilador de

circulação de ar e os ciclones de coleta de finos e grossos.

O nome Separador tipo Sturtevant foi utilizado muitas vezes

porque com o tempo o nome da empresa Sturtevant tornou-se um dos

fornecedores mais importantes do mercado.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

15 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Um separador com ar de circulação que também foi intensamente

utilizado e pertence à primeira gerção destes equipamentos é o Separator CV

fornecido pela F.L.Smidth.

Neste equipamento o material fresco moído é alimentado em sua parte

superior através de uma válvula cônica e cai sobre um disco rotativo do qual será

lançado em uma corrente de ar circulante gerada por um ventilador interno.

Da câmara superior de separação as particulas finas são arrastadas

pela corrente de ar, passam através do rotor e são finalmente separadas do

ar na parte superior do cilindro externo do separador.

Após isto, os finos começam a cair e deslizar no espaço entre o cone

interno e o cone externo e são descarregadas ao fundo através do duto de

saída.

O material grosso, que não é arrastado pelo fluxo de ar

circulante, é lançado contra a parede científica da câmara de separação

de onde cai através do cone no duto próprio de saída.

A corrente constante de ar ciculante, flui, imediatamente antes

da câmara de separação através de geolosias de guia, as quais, através de

dispositivo manual de ajuste podem ser alteradas em diferentes direções.

Uma posição mais tangencial das gelosias cria um fluxo

menor de ar e consequentemente a produção de mais finos.

Por outro lado, uma posição mais radial das gelosias cria

um fluxo maior de ar e consequentemente a produção de um

material mais grosso.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

16 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

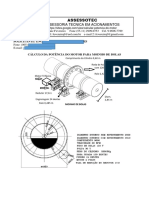

Um separador de primeira geração desenvolvido pela Polysius

consiste no turbo-separador TSU que pode alcançar até 8.0m de diâmetro e

uma faixa de produção de 200 t/h para farinha e 150 t/h para cimento.

Turbo-separadores consistem de dois vasos cilindricos, cada qual com

fundo cônico.

Todos os componentes rotativos do turbo separador são acionados

através de eixos verticais com redutores colocados ao topo do separador.

As pás do ventilador principal, cujo rotor está fixado no

eixo principal, induzem o fluxo de ar necessário ao processo de

separação.

O rotor do ventilador aspira ar do cone interior e o

transporta para o cone exterior.

Existem gelosias de retorno no cone interio para o ar

de retorno de modo que a maioria do fluxo de ar é reciclado no

interior do separador.

A alimentação entra pelo topo do vaso interior e cai por

gravidade, através de um eixo ôco, em um disco rotativo denominado

prato dispersor.

Do prato dispersor o material é disperso pela força centrífuga

para sua periferia e distribuído no fluxo ascenente de ar no espaço entre a

periferia do prato dispersor e as paredes do vaso interior.

O processo de separação ocorre, conforme já descrito

anteriormente, em função do balanço entre as forças centrífugas,

forças da grafidade e forças de arraste do ar circulante.

O material que tem granulometria próxima àquela do

produto final é arrastado pelo fluxo ascendente de ar no cone

interno e, desta forma, conduzido à zona de separação.

Se a força centrífuga for maior que a força de arraste do

fluxo de ar, a partícula grossa irá colidir com a parede e cairá para o

cone inferior tornando-se portanto material rejeitado.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

17 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Apesar de vária melhorias introduzidas ao longo do tempo nos Separadores de Primenira

Geração, a eficiência de tais equipamentos permaneceu muito ruím.

No caso de moagem grossa, que é caso da farinha crua, por exemplo, dificilmente se obtém

resultados melhores que 50% a 60% de eficiência.

No caso de moagem fina, que é caso do cimento, por exemplo dificilmente se obtém resultadors

melhores que 30% a 40% de eficiência.

As principais razões para estes maus resultados são as seguintes:

1ª Má eficiência de distribuição do material fresco de acordo com a seção transversal do separador;

parte do material não é adequadamente selecionado como resultado do “aspiramento do material

fresco”.

2º Má eficiência de dispersão do material moído no fluxo de ar circulante.

3º Grande quantidade de ultra-finos circulando com a corrente de ar, promovendo deste modo uma

saturação crescente de material fino na fração grossa, especialmente na moagem de cimentos muito

finos.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

18 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

SEPARADORES CYCLOPOL

A segunda geração de separadores com desempenho

melhorado é o chamado separador tipo ciclone.

Nesse tipo de equipamento temos um circuíto externo de ar

de um ventilador através do separador e ciclones que recirculam o ar

ao ventilador.

Esse separador foi introduzido pela Wedag e é muitas vezes

denominado de separador tipo Wedag.

Neste caso, procurou-se corrigir as desvantagens

anteriormente notadas para os separadores de primeira geração com

circulação interna de ar.

As vantagens apontadas seriam:

1ª Ajuste independente da velocidade do rotor do separador (prato de distribuição) e circulação de ar,

dando lugar a uma melhor separação de grossos e finos;

2ª ciclones de diâmetro mais adequado à separação de finos, diminuindo muito sua recirculação no

circuito e contaminação nos grossos.

Um separador de segunda geração típico é o Cyclopol da Polysius que pode atingir cerca de 330

t/h para produção de farinha e 260 t/h para cimento.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

19 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Nesse separador, o material alimentado entra lateralmente por um transportador pneumático e é

distribuído uniformemente por um prato dispersor rotativo em uma câmara de separação.

O fluxo do ar de separação é gerado por um ventilador

montado externamente e entra na câmara de separação por baixo

após passar por uma série de coroas de gelosias ajustáveis.

O fluxo de ar separa os finos dos grossos, sendo que os

finos, suspensos no fluxo de ar, passam pelas pás de um ventilador

auxiliar montado sobre o mesmo eixo motriz do prato dispersor e

são removidas desse fluxo de ar em ciclones de alta eficiência,

montados simetricamente em torno do separador.

Os finos são descarregados dos ciclones por meio de

eclusas ou flaps para selagem e o ar despoeirado é então reciclado

ao ventilador.

Aliviado de sua carga de pó, o ar aspirado passa por uma

série de anéis de gelosias ajustáveis onde exerce uma ação

secundária de separação sobre as partículas grossas em seu curso

descendente ao longo de defletores interpostos em seu caminho

para a tremonha de saída.

O efeito de separação e a finura do produto final podem

ser modificados em uma larga faixa pelo ajuste da velocidade do

sistema do disco distribuidor e ventilador auxiliar bem como pelo

controle do fluxo de ar de separação.

Em conseqüência disso, o produto pode ser variado

continuamente em uma larga faixa de finura, por exemplo, entre

200 e 700 cm²/g.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

20 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

OBJETIVOS DOS NOVOS SEPARADORES

A terceira geração de separadores, denominados separadores

de alta eficiência, foi introduzida no mercado durante os últimos vinte e

cinco anos.

Embora a patente do rotor em gaiola pertencesse a Krupp, foi a

Onoda, a empresa pioneira, a introduzir o separador Osepa no mercado

cimenteiro sendo depois seguida pelos fabricantes tradicionais.

Hoje já se contam centenas de separadores de alta eficiência

instalados nas novas plantas de moagem ou substituindo aos velhos

separadores de gerações anteriores.

Provavelmente não há uma razão simples porque o uso de tais equipamentos tornou-se amplamente

difundido, pois esses separadores oferecem várias vantagens combinadas onde uma ou mais razões

podem ser bem aplicadas. Os benefícios principais estão relacionados a seguir:

* a produção do sistema do moinho aumenta de 10 a 30% para moinhos de bolas existentes ou há uma

redução substancial no tamanho de moinhos novos para a produção de cimento comum;

* redução do consumo específico de energia de 5 a 25% na planta de moagem;

* menor temperatura do cimento que minimiza ou elimina a peliculização interna do moinho e a

tendência de falsa pega ou pegadura do cimento;

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

21 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

* controle simples da finura do produto através da velocidade do rotor do separador fazendo com que

não seja mais necessário parar o moinho para fazer ajustes no separador quando se muda a finura do

produto; a quantidade produzida de cimentos intermediários é muito menor;

* tamanho relativo menor do separador e capacidade para aceitar o ar do processo carregado de pó o

que reduz a quantidade de equipamentos auxiliares e o consumo de energia, classificando desse modo

todo o cimento em uma única máquina com propriedades físicas mais uniformes;

* capacidade para controlar melhor a resistência do cimento e para realçar características como o resíduo

de partículas grossas; variações dessas características são minimizadas com maior segurança na

qualidade do cimento;

* capacidade para fazer cimentos especiais que eram anteriormente muito difíceis, se não impossíveis de

serem obtidos como misturas finas de argamassas, etc;

* o período de retorno do investimento é de 1 a 3 anos, período suficientemente pequeno para justificar

a aquisição pelo produtor de cimento.

Os itens anteriores representam muitos benefícios, os quais normalmente não são encontrados

em uma só máquina e, desse modo, sua instalação torna-se e permanece muito atraente para a maioria

dos trabalhos de cimento.

Adicionalmente, essa tecnologia está sendo utilizada em outras operações de moagem como

moinhos verticais de rolos, particularmente em substituição aos separadores estáticos, e moinhos

tubulares em circuito fechado para matérias cruas onde a eficiência também é igualmente importante

para a redução de custos e qualidade do produto.

Separadores de alta eficiência de matérias cruas têm

melhorado a queimabilidade do produto; as economias esperadas no

combustível do forno poderão justificar essas aplicações aliadas a

outros fatores como a vida do refratário.

Tendo em vista todas as deficiências apresentadas nas

gerações anteriores de separadores, a nova geração de alta eficiência

visou principalmente a maior eficácia possível de classificação, isto é, a

coleta de uma massa de finos que contivesse realmente finos

enquanto o retorno de grossos contivesse quase que apenas partículas

sobredimensionadas.

O objetivo principal de eficácia

de separação em separadores de 3ª geração foi conseguido através de uma

distribuição adequada do material a ser classificado em uma corrente de ar o

mais uniforme e laminar possível. Desse modo, as partículas são submetidas

às ações das três forças anteriormente mencionadas em um meio

pneumático homogêneo que permite com muito melhor qualidade uma

classificação adequada conforme suas faixas granulométricas.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

22 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Na câmara de separação se produz a divisão do material em finos e

grossos sob a ação das forças de arraste do fluxo de ar e força da gravidade.

As aletas da coroa servem para manter o efeito de rotação da corrente

de ar em fluxo aproximadamente laminar enquanto as aletas do rotor impedem

a entrada das partículas grossas ao seu interior.

Quanto maior a quantidade de ar melhor será o efeito de distribuição

das partículas na cortina de ar e a eficiência de separação.

Na câmara de separação de separadores antigos ou de primeira geração o espaço exígüo e o

design próprio da câmara induzem a um fluxo muito turbulento da corrente de arraste de ar.

Quanto mais turbulento este fluxo maior será a ineficiência do processo de separação pela

contaminação de partículas finas nos grossos e de partículas grossas no fluxo de ar que arrasta as

partículas finas.

Nas figuras ao lado podemos observar os deiverssos fluxos:

À esquerda: fluxo laminar

Ao centro: fluxo turbulento

À direita: fluxo laminar no início e turbulento posteriormente.

Entretanto, na câmara de separação dos novos separadores de terceira geração o design próprio

da câmara produz um fluxo aproximadamente laminar da corrente de arraste de ar.

Este design contempla o rotor em gaiola circunvizinhado pela coroa de gelosias fixas cujas aletas

induzem uma distribuição unifome e homogênea da corrente de ar que finalmente resulta em alta

eficácia na separação de grossos e finos em toda extensão da cortina de separação.

A regulagem final da granulometria do produto deverá

ser obtida através da rotação do rotor do separador.

Aumentando-se a rotação do rotor, aumenta-se em

conseqüência a dificuldade à passagem das partículas, de

modo que somente as partículas mais finas conseguirão passar

através das aletas do rotor e serão coletadas nos ciclones de

coleta do separador.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

23 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Em conclusão, aumentando-se a rotação do rotor, afina-se o

produto, aumenta-se o retorno e a recirculação, e diminui-se, em

conseqüência, a produção.

O ajuste correto da rotação do rotor é feito durante o

comissionamento através de várias regulagens e coletas de amostras para

determinação das finuras dos produtos.

O material fino passante pelas aletas do rotor é conduzido a

ciclones de desempoeiramento ou a um filtro de mangas.

Por outro lado, diminuindo-se a rotação, as partículas médias têm a

possibilidade de passar através das aletas do rotor, o produto final fica mais

grosso, diminui-se o retorno e aumenta a produção.

Em se operando com ciclones o material pode ser descarregado

através de eclusas rotativas ou válvulas pendulares com sensores de

entupimento.

As válvulas são ajustadas para permitir a passagem de material,

quando seu peso supera o contra-peso, evitando um contra fluxo de ar qu

Existem dois parâmetros básicos de processo que podem afetar a eficiência de um separador,

além de suas características próprias de projeto. Estes parâmetros são a taxa de alimentação e o fluxo de

ar do separador, sendo ambos relativamente fáceis de corrigir.

Como regra geral estima-se como 2,0 kg.mat./m3 ar a taxa adequada de alimentação ao

separador para um bom efeito de dispersão do material e em conseqüência de classificação.

Em relação ao produto final esta taxa normalmente não deverá exceder a 0,8 kg. mat. / m 3 ar. É

notória a perda acentuada de eficiência do separador quando a taxa de material alimentado ao mesmo

excede à 2,5 kg.mat./m3 ar.

Separadores Osepa (Onoda Separator) destacaram-se

rapidamente no mercado a partir dos anos 80.

Em função de sua alta eficiência aliada a um projeto de

uma máquina compacta de relativo baixo custo obteve-se um

equipamento de excepcional competitividade entre fornecedores

tradicionais.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

24 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Nesse separador, o material alimentado é dirigido por

chutes de alimentação em um prato dispersor localizado no topo do

rotor.

Desse prato, é distribuido pela força centrífuga ao espaço

anular entre uma coroa de gelosias fixas e o rotor em gaiola que

constitui a zona de separação.

Uma placa de amortecimento recebe o material lançado

pelo prato dispersor e atua como um anel de impacto para dirigir o

material para baixo na zona de separação.

O produto final é arrastado pelo fluxo de ar através do

separador ao centro do rotor e é exaurido por um duto localizado no

topo com uma curva inclinada.

Os rejeitos caem em uma tremonha e são descarregados por

meio de uma válvula pendular ao fundo.

A regulagem da granulometria do produto é obtida através da

rotação do rotor do separador.

Existem dois locais para o fluxo de gases ou para o ar penetrar

no separador.

Ar primário, composto por ar ambiente ou ar de ventilação do moinho, penetra por uma gelosia

própria e ar secundário, composto por ar de ventilação de equipamentos auxiliares ou ar ambiente,

penetra também por sua gelosia própria.

Ambos são admitidos tangencialmente na parte superior do

separador.

O ar primário e o ar secundário criam um vortex na zona de

separação que é realçado pela coroa de gelosias fixas localizada em

torno do rotor em gaiola.

O rotor tem aletas horizontais de divisão que asseguram que

seja formado um vortex horizontal preciso e aletas verticais de ajuste

de fluxo que provêm a separação final. O vortex aumenta o tempo de

retenção do material na zona de separação.

O tamanho da partícula do produto final, ou seja, ou a finura do

produto é determinado pelo balanço entre a força centrífuga do rotor

que se opõe à força de arraste do ar que penetra no mesmo.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

25 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

A velocidade do rotor pode ser ajustada por meio de um motor de velocidade variável para

permitir o ajuste da finura do material acabado.

Na tremonha de fundo para coleta dos rejeitos as

partículas podem ser novamente classificadas através de

dutos de ar terciário com pequenas gelosias que admitem

ar fresco do ambiente.

Desse modo, partículas finas são carregadas de

volta à zona de separação, enquanto as grossas são

finalmente coletadas ao fundo da tremonha.

Esse “selo” de ar previne que as partículas finas

misturem-se com as grossas.

A manutenção neste separador é reduzida pela

colocação de materiais mais eficazes para proteção contra o

desgaste após análise acurada da causa e mecanismo de

desgaste em cada área específica do separador.

Assim, por exemplo, pastilhas cerâmicas revestem a

entrada do separador, seu duto de saída bem como o eixo do

rotor contra a abrasão pelo jato de material que caminha

junto com o fluxo de ar de separação.

As aletas do rotor são revestidas com um spray

cerâmico pela mesma razão. As gelosias da coroa de são

revestidas com placas feitas de aço carbeto para resistir ao

impacto das partículas de material grosso ricocheteadas pelo

rotor.

Os chutes de alimentação são feitos com chapas resistentes à abrasão. A selagem e as placas de

distribuição de material do disco são feitas de elementos fundidos Ni-hard resistentes ao impacto e a

abrasão.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

26 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

27 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

O Sepax é o separador de alta eficiência da

F.L.Smidth projetado especialmente para circuitos de

moagem fechados, tanto em novas plantas como em

substituição a separadores velhos e obsoletos.

É, a exemplo de outros separadores de alta

eficiência, particularmente atraente para diminuir o

consumo específico de energia bem como para

aumentar a capacidade de produção da planta.

O separador divide-se em duas partes principais:

1º separação

2º dispersão.

Uma dispersão completa do material alimentado é

considerado um pré-requisito fundamental para obter a alta

eficiência de separação.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

28 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

As matérias moídas entram pelo tubo de entrada, passam pela

eclusa de ar e caem na placa espalhadora onde são dispersas pelo ar

ascendente de separação.

O ar de separação passa pelo cone espalhador que contribui para

dispersar as matérias moídas, misturando-as regularmente com o ar, e

impede que rejeitos se acumulem na entrada

de ar.

Os rejeitos nada mais são que corpos

moedores muito pequenos ou quebrados e torrões, sendo conduzidos

para fora do cone pela sua respectiva saída.

O ar de separação com as matérias moídas ascende através do

tubo de ascenção à parte de separação, onde passa pela coroa de gelosias

fixas e destas para a câmara de separação que se situa entre estas as

mesmas e o rotor.

A parte superior de separação é feita por uma caixa do separador que repousa sobre consolas de

apoio. Essa caixa contém um rotor em gaiola, provido de aletas verticais, disposto ao centro de uma coroa

de gelosias fixas verticais. As gelosias fixas repartem o ar regularmente sobre todo o rotor.

A separação realiza-se de modo tal que a mistura de ar e

matérias moídas, entrando na câmara de separação, é acelerada entre as

aletas da coroa de gelosias fixas até atingir a velocidade periférica do

rotor.

As partículas finas aceleram muito depressa e passam através das

aletas do rotor, enquanto as partículas grossas e pesadas aceleram mais

devagar sendo captadas pelas aletas do rotor.

Arremessadas pela força centrífuga do rotor contra a coroa de gelosias fixas, as partículas

grossas finalmente caem no cone inferior em direção à saída de grossos.

Um separador deve operar com uma taxa máxima de fluxo de ar para poder obter sua

capacidade máxima de classificação, pois somente assim obtém-se uma dispersão ótima das partículas no

fluxo de ar.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

29 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Desta forma instala-se na parte superior da caixa de separação um sistema especial de selagem

de modo a evitar ao máximo possíveis fuga de ar desta zona de classificação de partículas grossas e finas.

Princípio do Selo Superior

- o fluxo de em torno da área do selo do rotor (1) é limitado por

aberturas estreitas (2).

- o fluxo reduzido de ar através do topo do rotor, fixado com

aletas defletoras (3), praticamente elimina a passagem do material

grosso para a saída dos finos (4).

- o material grosso que é inclinado a passar em uma curva

balística (5) através do rotor é interceptado pelo anel de selagem

protegido por carbeto de cromo (6).

Arremessadas pela força centrífuga do rotor contra a coroa de gelosias

fixas, as partículas grossas finalmente caem no cone inferior em direção à saída de

grossos.

- Na saída do cone, uma válvula, carregada por contra-peso e mola, atua como

eclusa de ar. A saída para os finos está situada no topo da caixa do separador.

Uma nova geração de separadores Sepax tornou o sistema mais versátil

e flexível para separação de alta eficiência em todos instalações de moagem de

cimento.

Várias melhorias foram introduzidas nesta geração de separadores.

Tanto a perda de carga como a taxa de desgaste foram significativamente

reduzidas, devido a um projeto de revestimento especial (Densit) e uma

unidade de dispersão totalmente revisada.

Separadores Sepax com um módulo desaglomerador e separador

especial para pedriscos (grits) foram especialmente projetados para

sistemas de prensas de rolos.

O Sepax de dois estágios efetivamente opera tanto a

desaglomeração como a separação de grossos e finos eum unidade

simples. O princípio de dois estágios assegura eficiência de moagem em

circuito fechado tanto para prensas de rolos como para uso com somente

o moinho tubular de bolas.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

30 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Alta disponibilidade e seletividade, baixo consumo específico de energia, separação do produto

simultânea com sua secagem e/ou resfriamento, curto período de

amortização e pouco capital aplicado, estas são algumas das metas

atingidas pelos separadores modernos Sepol de terceira geração.

O material é alimentado ao separador pelo seu topo através

de um fluidor pneumático (regueira flux) até uma pequena tremonha

central cônica

Através desta tremonha o material é depositado ao centro de

um prato distribuidor que, por rotação adequada, o dispersa

uniformemente em torno da câmara de separação.

O material alimentado e disperso

forma na zona de classificação uma fina “cortina” cilíndrica de material.

O material é separado em finos e grossos na câmara de separação

devido à ação de forças centrífugas e forças de arraste do ar.

Uma coroa de gelosias fixas situada na saída da espiral mantém o fluxo

de ar em rotação.

Após ser arrastado através da coroa de gelosias fixas o ar flui pela zona de

classificação arrastando o material fino através das aletas do rotor em gaiola.

Carregando o material fino ou produto final o fluxo de ar deixa o rotor

através de sua zona central em um duto de saída em cotovelo.

Este duto pode ser projetado para deixar o separador tanto por cima

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

31 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

como por baixo, depedendo da necessidade de cada instalação.

As aletas do rotor impedem que as partículas grossas

penetrem no interior da gaiola do rotor.

O material grosso que não é arrastado pelo fluxo de ar de

separação colide com as pás do rotor e ricocheteando de volta até

as aletas de gelosias fixas cai finalmente ao fundo na tremonha de

coleta.

Através do sistema de descarga do separador, cone e

eclusa, o material grosso é retornado ao moinho para seu

processamento final.

O fluxo de ar de separação é produzido por um ventilador

externo introduzido a uma câmara de separação através de um

duto em formato espiral

O fluxo de ar de separação para a separação, gerado pelo

ventilador externo de circulação, transporta o material fino através

do rotor até os ciclones onde o produto final é coletado.

O ar de separação flui através de três setores na entrada da câmara de separação e pode, se

necessário, ser ajustado “otimamente” por meio de flaps reguladores.

O ar de separação, desempoeirado, é conduzido dos ciclones pelo duto de exaustão até o

ventilador de recirculação e deste de novo para a câmara de

separação

A finura e composição granulométrica do material fino

podem ser infinitamante variadas sobre uma ampla faixa,

primariamente pelo ajuste da velocidade do rotor e

secundariamente pelo controle da taxa de fluxo de ar de separação.

Para estes ajustes não é necessário interromper a operação.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

32 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Sistemas com Ciclones

Este sistema requer um filtro de mangas menor

que pode ser muito atraente quando se tratar de

executar um retrofit em sistemas existentes.

O layout é flexível e pode necessitar de menos

espaço que outros sistemas tradicionais.

O sistema também opera com um volume

menor de gases exauridos o que é uma vantagem em

obter os limites de emissões.

Sistemas Ventilação Total

Este sistema é o sistema mais simples,

contendo menos equipamentos e poucos

acionamentos.

O ventilador do filtro do separador opera

com ar limpo o que o torna praticamente isento de

desgate e permite a instação de um ventilador de

alta eficiência.

Qualquer ar que seja reciclado estará

“limpo” e não limitará a disposição dos dutos.

O sistema permite um volume máximo de ar de resfriamento ou também uma temperatura

máxima para controle da qualidade do produto.

Sistemas de Ventilação Única

Os gases de ventilação do moinho também podem ser exauridos através do próprio separador

(single pass system) nos dois tipos de sistemas (Sistema com Ciclone e Sistema com Ventilação Total)

eliminando desta forma um filtro e um ventilador.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

33 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

O ponto chave para se obter uma classificação perfeita é fazer com que as partículas fiquem

dispersas no vortex do ar de modo que as forças centrífugas e de arraste do ar possam interagir

eficazmente executando a função de classificação no interior do separador.

Se as partículas ficarem aglomeradas ou se a quantidade de partículas for muito grande e não

pode ser dispersa adequadamente no fluxo de ar, então grande parte das partículas finas será arrastada

para fora junto com as partículas grossas através da saída de rejeitos.

Algumas vezes, pode-se observar o fenômeno da taxa de fluxo de material em um separador

tornar-se tão grande que qualquer aumento adicional na alimentação do separador não aumenta mais a

taxa de finos ou produção da planta.

Ao contrário, o que aumenta é a taxa de rejeitos, quase na mesma proporção do aumento da

alimentação do separador. Neste acaso, o que passa a acontecer é que:

A quantidade de partículas na zona de classificação torna-se tão grande que elas começam a

interferir entre si impactando drasticamente o processo de classificação.

Esta é a razão principal pela qual o separador que opera em taxa máxima de fluxo de ar termina

por render a capacidade máxima de classificação, pois obtém-se o máximo de dispersão das partículas no

fluxo de ar.

O dimensionamento do separador e a quantidade de fluxo de ar, utilizados para uma aplicação

específica, podem variar algo, dependendo da finura do produto e do fabricante individual.

Tipicamente porém a carga máxima de alimentação recomendada a um separador de alta

eficiência é de 2.0 kg/m3.ar (ou 0.8 kg/m3.ar em relação produto final).

Esta carga (2.0 kg/m3.ar) é a razão entre a massa de material ou produto alimentado ao

separador e o volume do fluxo de ar de separação, sendo este medido na saída do separador.

Altas taxas de carregamento reduzem drasticamente a eficiência do separador. Os números

fornecidos constituem no entanto indicações gerais para a moagem de cimento.

Assim existem apenas dois parâmetros de processo que podem afetar a eficiência de um

separador, além de seu projeto próprio:

1º Sua taxa de alimentação,

2º O fluxo de ar.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

34 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Grupo Genea

Fábrica de Cimento Cimenfort LDA.

Unidade – Catumbela

Uma Curva de Tromp irá normalmente revelar se estes problemas existem. Se o fluxo de ar for

muito baixo ou a taxa de alimentação for muito alta a curva de Tromp, deve, necessariamente, apresentar

um by-pass substancialmente maior que o valor normal de um separador de alta eficiência (3 a 5%)

Na ausência da curva de Tromp também pode-se avaliar a eficiência do separador através do

Blaine dos rejeitos que não deve ser maior que 850cm2/g quando se produz um cimento na faixa de 3.500

a 4.000cm2/g de Blaine.

Se estas condições são atingidas (by-pass alto, Blaine dos grossos elevado, etc) será necessário

que determinemos se a taxa de material alimentado ao separador é muito alta ou se o fluxo de ar através

do mesmo é muito baixo.

Se o fluxo de ar, após convenientemente medido no campo, apresentar-se muito baixo será

necessário reduzir a pressão estática, que também deve estar muito alta, abrindo a entrada de ar ao

separador através de suas gelosias de ar fresco ou reduzindo a ventilação do moinho quando este estiver

ligado ao circuíto do separador.

Se, no entanto, o fluxo de ar é baixo porque a gelosia do ventilador está parcialmente fechada

ou o ventilador é operado em baixa rotação bastará abrir sua gelosia ou aumentar sua rotação.

Robson de Freitas Werling - Técnico de Química Industrial. robson.werling@gmail.com / robson.werling@hotmail.com

35 de 35

Telemóvel: Angola : +244 928 826 177 - Brasil: +55 (22) 981 458 389

Você também pode gostar

- Contaminados Com A Babilônia.Documento217 páginasContaminados Com A Babilônia.Frigorífico Rio Mar LTDAAinda não há avaliações

- Apostila QueimadoresDocumento64 páginasApostila QueimadoresIsa Fernanda100% (1)

- Treinamento MicrosDocumento89 páginasTreinamento MicrosIsa Fernanda100% (2)

- MOAGEM CIMENTO - CONTROLO E OPERAÇÃO DE MOINHOS DE BOLAS - Out16 PDFDocumento304 páginasMOAGEM CIMENTO - CONTROLO E OPERAÇÃO DE MOINHOS DE BOLAS - Out16 PDFBarteloide Ricardo Ernesto100% (3)

- Moinhos Tubulares Equipamentos 2Documento162 páginasMoinhos Tubulares Equipamentos 2paulo1americo100% (3)

- Segurança Na Moagem e Estocagem Do Carvão 5Documento180 páginasSegurança Na Moagem e Estocagem Do Carvão 5paulo1americo100% (3)

- MoagemDocumento29 páginasMoagemJesiele TavaresAinda não há avaliações

- Agricultura OrgânicaDocumento11 páginasAgricultura OrgânicaElisandra AmendolaAinda não há avaliações

- Moinho de BolasDocumento4 páginasMoinho de BolasHa SolevraAinda não há avaliações

- Moagem e Secagem de Combustíveis Sólidos 4Documento99 páginasMoagem e Secagem de Combustíveis Sólidos 4paulo1americoAinda não há avaliações

- Formação de AneisDocumento5 páginasFormação de AneisRobson Freitas WerlingAinda não há avaliações

- Moagem de CimentoDocumento65 páginasMoagem de CimentoMario JulioAinda não há avaliações

- CalcinadoresDocumento11 páginasCalcinadoresPaulo VenutoAinda não há avaliações

- Magnesita Institucional Slides - Fev 14 PTDocumento24 páginasMagnesita Institucional Slides - Fev 14 PTRamon Dutra Lobo LoboAinda não há avaliações

- 37 FlsmidthDocumento33 páginas37 FlsmidthTiago CamposAinda não há avaliações

- Separ AdoresDocumento36 páginasSepar AdoresMario JulioAinda não há avaliações

- MÓDULO 2-CIMENTOS, TECNOLOGIA DO BETÃO em RevisãoDocumento110 páginasMÓDULO 2-CIMENTOS, TECNOLOGIA DO BETÃO em Revisãohermilio saiaAinda não há avaliações

- ResfriadorDocumento20 páginasResfriadorAlmir MouraAinda não há avaliações

- 05c. Moagem - SAG, HPGR e Outros Tipos de MoinhosDocumento65 páginas05c. Moagem - SAG, HPGR e Outros Tipos de Moinhostguimarães_797262Ainda não há avaliações

- EletrofiltroDocumento32 páginasEletrofiltroEricOsowskiAinda não há avaliações

- Moinho de BolasDocumento5 páginasMoinho de Bolastdruffy08Ainda não há avaliações

- Lista de Normas de ArgamassaDocumento27 páginasLista de Normas de ArgamassaAlberto Luciano Pereira Neto100% (1)

- Moinhos Tubulares de BolasDocumento58 páginasMoinhos Tubulares de BolasMario Julio100% (5)

- 271 - Afrânio Franco Machado - O Projeto de Instalações de Moagem de Carvão PDFDocumento15 páginas271 - Afrânio Franco Machado - O Projeto de Instalações de Moagem de Carvão PDFTiago CamposAinda não há avaliações

- Circulação Enxofre ÁlcalisDocumento15 páginasCirculação Enxofre ÁlcalisAlmir Moura100% (1)

- Produção de Cimento PDFDocumento41 páginasProdução de Cimento PDFAlexsandra KraushaarAinda não há avaliações

- Homogeneização e Armazenamento de FarinhaDocumento47 páginasHomogeneização e Armazenamento de FarinhaAlmir MouraAinda não há avaliações

- Triaxial CerâmicoDocumento55 páginasTriaxial CerâmicoJennifer MontenegroAinda não há avaliações

- Dosagem de Concreto - ItambéDocumento107 páginasDosagem de Concreto - Itambéhiltonbarbosa1218100% (1)

- Processo de Produção Do CimentoDocumento68 páginasProcesso de Produção Do CimentoJosii CarvalhoAinda não há avaliações

- Moagem Sag e Ag - Tratamento de Minérios IDocumento31 páginasMoagem Sag e Ag - Tratamento de Minérios ITalita FerzzaAinda não há avaliações

- Secadores - VFDocumento58 páginasSecadores - VFGuilherme CapistranoAinda não há avaliações

- ClinquerizaçãoDocumento20 páginasClinquerizaçãoAlmir Moura100% (1)

- Calcario e DolomitoDocumento26 páginasCalcario e DolomitoWagnum da SilvaAinda não há avaliações

- NBR 5751 - Índice de Atividade Pozolânica PDFDocumento3 páginasNBR 5751 - Índice de Atividade Pozolânica PDFLuciana Boaventura PalharesAinda não há avaliações

- Boas Praticas para Serviços de Manutenção - Dez Mandamentos Rev 1Documento21 páginasBoas Praticas para Serviços de Manutenção - Dez Mandamentos Rev 1Otavio LacerdaAinda não há avaliações

- Petroquímica e Fertilizantes PDFDocumento40 páginasPetroquímica e Fertilizantes PDFHevellyn MeloAinda não há avaliações

- Caldeira Recuperação IIDocumento54 páginasCaldeira Recuperação IIerlon0rodriguesAinda não há avaliações

- Manual BagsDocumento15 páginasManual BagsWILLIAMAinda não há avaliações

- Moinho de BolasDocumento4 páginasMoinho de BolasaafgaloAinda não há avaliações

- Cominuição - Britagem e MoagemDocumento51 páginasCominuição - Britagem e MoagemPaulo Roberto de CarvalhoAinda não há avaliações

- Conhecendo A RHI - Magnesita PDFDocumento8 páginasConhecendo A RHI - Magnesita PDFJean QuelvinAinda não há avaliações

- Esquema Geral Da Produção de CimentoDocumento6 páginasEsquema Geral Da Produção de CimentoCélia GonçalvesAinda não há avaliações

- Filtros de Manga e CartuchosDocumento2 páginasFiltros de Manga e CartuchosAdriano SantosAinda não há avaliações

- RPQ - Caustificação Mod 2 2023Documento44 páginasRPQ - Caustificação Mod 2 2023Manu CordeiroozAinda não há avaliações

- Aula 9-2022.2 - CimentoDocumento34 páginasAula 9-2022.2 - CimentoDiemison CamposAinda não há avaliações

- (Prof. Carlão) CominuicaoDocumento71 páginas(Prof. Carlão) CominuicaoPhilipe de CastroAinda não há avaliações

- FornosDocumento27 páginasFornosmariaAinda não há avaliações

- Produção de Cimento PDFDocumento41 páginasProdução de Cimento PDFAlexsandra KraushaarAinda não há avaliações

- Noções Básicas de Fundição PDFDocumento50 páginasNoções Básicas de Fundição PDFosmar.portela8926Ainda não há avaliações

- Moinho de BolasDocumento10 páginasMoinho de BolasFrenzy BritoAinda não há avaliações

- Balanço Térmico Do Forno RotativoDocumento55 páginasBalanço Térmico Do Forno RotativoLuzimar AlmeidaAinda não há avaliações

- Cimento Tem Que Ser NassauDocumento19 páginasCimento Tem Que Ser NassauLeonardo AlvesAinda não há avaliações

- Omel Soprador SRT Catalogo BR v01 2004Documento7 páginasOmel Soprador SRT Catalogo BR v01 2004klebantsAinda não há avaliações

- Processo de Transformação para Materiais PlásticosDocumento28 páginasProcesso de Transformação para Materiais PlásticosAngela GarciaAinda não há avaliações

- Papel Tissue FinalDocumento19 páginasPapel Tissue FinalGimerson WeigertAinda não há avaliações

- Moagem de CruDocumento27 páginasMoagem de CruMario JulioAinda não há avaliações

- Apresentação Curso 16 Set 21 - ZetecDocumento110 páginasApresentação Curso 16 Set 21 - ZetecGessé NetoAinda não há avaliações

- Aplicações de Geossintéticos no SaneamentoNo EverandAplicações de Geossintéticos no SaneamentoAinda não há avaliações

- DATABOOK - Diase Goodman EclusaDocumento18 páginasDATABOOK - Diase Goodman EclusaQualidade LagotelaAinda não há avaliações

- Memorial Descritivo Indústria de BiscoitosDocumento19 páginasMemorial Descritivo Indústria de BiscoitosMarcos FregatiAinda não há avaliações

- Fixtudo Transparente QuartzolitDocumento3 páginasFixtudo Transparente Quartzolitpaulaetania.apgemAinda não há avaliações

- Definições Ensaios Físicos2Documento7 páginasDefinições Ensaios Físicos2Robson de Freitas WerlingAinda não há avaliações

- Coleta de Materiais SólidosDocumento3 páginasColeta de Materiais SólidosRobson de Freitas WerlingAinda não há avaliações

- Po 0120Documento61 páginasPo 0120Robson de Freitas WerlingAinda não há avaliações

- Po 0128Documento6 páginasPo 0128Robson de Freitas WerlingAinda não há avaliações

- NP en 12620 Tao 2004 PDFDocumento56 páginasNP en 12620 Tao 2004 PDFAnonymous Q7ELJ5TAinda não há avaliações

- NBR 14085 - 2005 - Argamassa Colante Industrializada para Assentamento de Placas de Cerâmica - Determinação Do DeslizamentoDocumento9 páginasNBR 14085 - 2005 - Argamassa Colante Industrializada para Assentamento de Placas de Cerâmica - Determinação Do DeslizamentoRobson de Freitas WerlingAinda não há avaliações

- Logistica ConceitosDocumento74 páginasLogistica Conceitosthallesnet100% (2)

- Uma História de ResistênciaDocumento2 páginasUma História de Resistência912mhrAinda não há avaliações

- Plano de Aula de CiênciasDocumento2 páginasPlano de Aula de CiênciasFatima Rosalia Schmidt CrovaceAinda não há avaliações

- (ADULTOS) Lição Tabernáculo - Um Lugar Da Habitação de DeusDocumento8 páginas(ADULTOS) Lição Tabernáculo - Um Lugar Da Habitação de DeussergiobioAinda não há avaliações

- Medicoes e Incertezas-1-3Documento5 páginasMedicoes e Incertezas-1-3Thiago de AndradeAinda não há avaliações

- Concurso TAE Edital 526-2022-Programas Provas-Cargos Nivel DDocumento14 páginasConcurso TAE Edital 526-2022-Programas Provas-Cargos Nivel DRicardo MartinsAinda não há avaliações

- Verificação de Balanceiro de Válvula de Escape: Secção 6 - Revisão Mecânica Geral Série CursorDocumento30 páginasVerificação de Balanceiro de Válvula de Escape: Secção 6 - Revisão Mecânica Geral Série CursorJuarez Geronimo Da SilvaAinda não há avaliações

- Exames Completos de Davi - 26 - 09 - 23Documento3 páginasExames Completos de Davi - 26 - 09 - 23erick.oliveiraAinda não há avaliações

- Atividade 09 - Será Que o Big Data Traz Grandes RecompensasDocumento5 páginasAtividade 09 - Será Que o Big Data Traz Grandes RecompensasMatheus LuisAinda não há avaliações

- Plano Fisica I 2024Documento6 páginasPlano Fisica I 2024AbrãoAinda não há avaliações

- PZO1132E Lite 73 86Documento14 páginasPZO1132E Lite 73 86adriano viannaAinda não há avaliações

- APR Montagem de AndaimeDocumento2 páginasAPR Montagem de AndaimeRafael RamosAinda não há avaliações

- Carrego de EgumDocumento30 páginasCarrego de EgumNaldo Istuart0% (1)

- Importância Econômica Do TrigoDocumento5 páginasImportância Econômica Do TrigoEloisiAinda não há avaliações

- História de IndaiatubaDocumento19 páginasHistória de IndaiatubaArquivo Público-Fundação Pró-Memória Indaiatuba100% (1)

- 6 - Avaliação Primária e SecundáriaDocumento25 páginas6 - Avaliação Primária e SecundáriaGabriel Vieira100% (1)

- À Gl.'. Do G.'. A.'. D.'. U.'. A.'. R.'. L.'. S.'. Amor E Fraternidade 3719 G.L.O.I.S.P S.'. S.'. S.'Documento4 páginasÀ Gl.'. Do G.'. A.'. D.'. U.'. A.'. R.'. L.'. S.'. Amor E Fraternidade 3719 G.L.O.I.S.P S.'. S.'. S.'Fioravante CastilhoAinda não há avaliações

- Laudo SP035590799-21 2021Documento2 páginasLaudo SP035590799-21 2021uhfduhfudAinda não há avaliações

- Bolos de PoteDocumento144 páginasBolos de PoteEnfer LindAinda não há avaliações

- Biofísica 1 PDFDocumento236 páginasBiofísica 1 PDFSotero JacieleAinda não há avaliações

- Interpretacao de Texto A Pedra No Caminho 9º Ano WordDocumento4 páginasInterpretacao de Texto A Pedra No Caminho 9º Ano WordPriscila Antunes empreendaAinda não há avaliações

- A Fábrica de ÍdolosDocumento17 páginasA Fábrica de ÍdolosWagner FelixAinda não há avaliações

- PODA National-Operational-Plan-for-Agriculture-Development-PODA-Mozambique PDFDocumento117 páginasPODA National-Operational-Plan-for-Agriculture-Development-PODA-Mozambique PDFAntonio Manuel Dos Santos Jr.Ainda não há avaliações

- PLA-Chibuto COMPILADODocumento52 páginasPLA-Chibuto COMPILADOEfidercio FilipeAinda não há avaliações

- Atividades Julho Ciências 7°ano 1Documento3 páginasAtividades Julho Ciências 7°ano 1Kelly MendesAinda não há avaliações

- Solicitação Nº 637341 KIARA LAURA - 226504Documento1 páginaSolicitação Nº 637341 KIARA LAURA - 226504Christofer CavalariAinda não há avaliações

- Caderno de Receitas Da Isamara Amânci1Documento83 páginasCaderno de Receitas Da Isamara Amânci1evelisescAinda não há avaliações

- 5º Simulado PMSP - Projeto CaveiraDocumento17 páginas5º Simulado PMSP - Projeto CaveiraArthur HenriqueAinda não há avaliações