Escolar Documentos

Profissional Documentos

Cultura Documentos

Da Uma Olhada Amigo, Obg

Enviado por

Gabriel FerreiraTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Da Uma Olhada Amigo, Obg

Enviado por

Gabriel FerreiraDireitos autorais:

Formatos disponíveis

Artigo cientifico q fala sobre “Estudo comparativo da queima rápida com a queima tradicional

nas propriedades de materiais cerâmicos de base argilosa ” escrito por R. P. S. Dutra1 , M. L.

Varela1 , R. M. Nascimento1,2, U. U. Gomes1,3, A. E. Martinelli1,2, C. A. Paskocimas1,

piblicado em 2009

A inclusão da queima rápida nos produtos da indústria de cerâmica estrutural ou vermelha é

atualmente o mais importante processo de inovação em estudo para otimização do processo

de queima desse setor. No Brasil, a maioria dos ciclos de queima dos produtos da cerâmica

estrutural dura em torno de 24 h, sendo normal em alguns casos ciclos que chegam a durar

mais de 30 h, ocasionando baixa produtividade e grande consumo de energia térmica

no Brasil o principal combustível é a lenha e a maioria dos fornos utilizados é do tipo

intermitente, e poucos são do tipo semi-contínuo

De modo idealizado, o que se deseja com a queima rápida é gerar energia térmica no forno a

alta velocidade, transmitir essa energia a superfície das peças a alta velocidade, fazer penetrar

essa energia em seu interior, também a elevada velocidade, e conseguir que as ações físicas e

químicas a que é submetida à matéria-prima proporcione um produto cerâmico de aceitável

qualidade e dentro das especificações técnicas

As primeiras experiências industriais de queima rápida com blocos e telhas cerâmicas foram

realizadas em 1989 na Alemanha e em 1992 na Itália [7]. No Brasil, ainda não se têm relatos da

utilização de queima rápida no setor industrial

Portanto, o principal objetivo deste trabalho é investigar o comportamento nas propriedades

tecnológicas de produtos cerâmicos desenvolvidos a partir de materiais argilosos de diferentes

composições, submetidos a um ciclo de queima rápida em comparação com um ciclo de

queima tradicional.

MATERIAIS E MÉTODOS e RESULTADOS E DISCUSSÃO, tem q ler tudo, e tirar algumas

informações q vc ache relevante

O estudo das queimas usando o ciclo tradicional comparado com o ciclo rápido destacou

algumas tendências gerais: a absorção de água permaneceu praticamente constante ou com

pouca variação; a retração linear foi maior no ciclo de queima tradicional, principalmente para

as temperaturas de 950 ºC e 1050 ºC; a resistência mecânica foi maior no ciclo de queima

rápida, devido, possivelmente, pela maior quantidade de fases amorfas e menor quantidade

de poros fechados. A queima rápida nos produtos da indústria de cerâmica vermelha é

possível, partindo-se de uma matéria-prima equilibrada entre as quantidades de argilominerais

e minerais acessórios e com percentuais toleráveis de óxidos fundentes, matéria orgânica e

óxido de ferro.

Você também pode gostar

- Efeito da Adição de Coque Verde de Petróleo na Microestrutura e Características Metalúrgicas do CoqueNo EverandEfeito da Adição de Coque Verde de Petróleo na Microestrutura e Características Metalúrgicas do CoqueAinda não há avaliações

- Influência Da Queima Rapida Com Utilização de Fornos Monocanais Nas Propriedades Da Ceramica VermelhaDocumento4 páginasInfluência Da Queima Rapida Com Utilização de Fornos Monocanais Nas Propriedades Da Ceramica VermelhaRomulo MatheusAinda não há avaliações

- Seleção de Refratários para Fornos de Cozimento de AnodoDocumento7 páginasSeleção de Refratários para Fornos de Cozimento de AnodoAugusto CarvalhoAinda não há avaliações

- IBP0468 05 GN Ceramica Vermelha UFSCDocumento6 páginasIBP0468 05 GN Ceramica Vermelha UFSCMarcelo CaetanoAinda não há avaliações

- Técnicas de Carburação em Fornos Rotativos A Óleo de Xisto e Gás Natural para A Produção de Ferros FundidosDocumento12 páginasTécnicas de Carburação em Fornos Rotativos A Óleo de Xisto e Gás Natural para A Produção de Ferros Fundidosmarcotulio123Ainda não há avaliações

- 5-Com A Mudança de Processo Teremos Que Comprar A Matéria Prima, Coque Metalúrgico. Qual É A Melhor Forma de Armazena - Lo Na Fundição?Documento3 páginas5-Com A Mudança de Processo Teremos Que Comprar A Matéria Prima, Coque Metalúrgico. Qual É A Melhor Forma de Armazena - Lo Na Fundição?lorraynne carvalhoAinda não há avaliações

- Carvão Vegetal em Fornos PDFDocumento8 páginasCarvão Vegetal em Fornos PDFmsbarcio4433Ainda não há avaliações

- Adaptacao Do Forno Convencional para Queimar TijolosDocumento4 páginasAdaptacao Do Forno Convencional para Queimar TijolosLeticia CordeiroAinda não há avaliações

- Novas Tecnologias em CerâmicaDocumento7 páginasNovas Tecnologias em CerâmicaEstefano João Ângelo GermanoAinda não há avaliações

- Aumento Da Vida Útil Dos Fornos de Cal : ResumoDocumento9 páginasAumento Da Vida Útil Dos Fornos de Cal : ResumoManu CordeiroozAinda não há avaliações

- Seleção de Materiais Refratários para Calcinadores de LeitoDocumento12 páginasSeleção de Materiais Refratários para Calcinadores de LeitoAugusto CarvalhoAinda não há avaliações

- Análise Térmica em Fornos de Produção de Carvão VegetalDocumento10 páginasAnálise Térmica em Fornos de Produção de Carvão VegetaljosbarbosaAinda não há avaliações

- Analise Termica de Materias-Primas ArgilosasDocumento7 páginasAnalise Termica de Materias-Primas ArgilosasPaulo Jorge Carmo SalvadorAinda não há avaliações

- Processo de Auto-Queima em TijolosDocumento8 páginasProcesso de Auto-Queima em TijolosVanessa PaliaresAinda não há avaliações

- Tratamentos Térmicos e Metalografia - 2 Versão FinalDocumento19 páginasTratamentos Térmicos e Metalografia - 2 Versão Finalmundo da laviniaAinda não há avaliações

- Avaliação Do Peneiramento de Amostras de Calcário para Aplicação em Leitos FluidizadosDocumento7 páginasAvaliação Do Peneiramento de Amostras de Calcário para Aplicação em Leitos Fluidizadoscarlos AntonioAinda não há avaliações

- Memorial - Reator de PiróliseDocumento24 páginasMemorial - Reator de PiróliseRenata HolzAinda não há avaliações

- Estudo Do Comportamento Térmico de Um Forno TúnelDocumento10 páginasEstudo Do Comportamento Térmico de Um Forno Túneladilton25Ainda não há avaliações

- Cot 13 Dilcioplataforma 2Documento5 páginasCot 13 Dilcioplataforma 2l.zalromeroAinda não há avaliações

- LM-218-Fundamentos de Laminação - Apostila Do AlunoDocumento74 páginasLM-218-Fundamentos de Laminação - Apostila Do AlunoRômulo SilvaAinda não há avaliações

- 11 Art02 Kraft 24 Nov PDFDocumento14 páginas11 Art02 Kraft 24 Nov PDFBruno Saracol VenturaAinda não há avaliações

- Aquecimento A Gas Ou Indução Na ExtrusãoDocumento28 páginasAquecimento A Gas Ou Indução Na ExtrusãoCláudio JuniorAinda não há avaliações

- Apostila - To de Gases de Alto-FornoDocumento8 páginasApostila - To de Gases de Alto-FornojacguimaraesAinda não há avaliações

- V11n1a01 Calcimetria Como Controle de BitolaDocumento5 páginasV11n1a01 Calcimetria Como Controle de BitolaEraldo Pereira da SilvaAinda não há avaliações

- Resumo Fundição Por GravidadeDocumento6 páginasResumo Fundição Por GravidadeFelipe ToscanoAinda não há avaliações

- Cementação e NitretaçãoDocumento16 páginasCementação e NitretaçãoLeandroAinda não há avaliações

- Tratamento Termico TemperaDocumento15 páginasTratamento Termico TemperalamarckederAinda não há avaliações

- 4 Avaliaçao - Mecânica SubsequenteDocumento2 páginas4 Avaliaçao - Mecânica SubsequenteWilian Diego NiewiadomskiAinda não há avaliações

- Aco HP ModificadoDocumento6 páginasAco HP ModificadoorivaldoAinda não há avaliações

- Alternativas Tecnored para A Produção de Metal LiquidoDocumento10 páginasAlternativas Tecnored para A Produção de Metal LiquidoEng_JorjaoAinda não há avaliações

- Relatório de Visita À CerâmicaDocumento5 páginasRelatório de Visita À CerâmicaLucas SilvaAinda não há avaliações

- SiderurgiaDocumento14 páginasSiderurgiaGustavo Henrique Pinto oliveiraAinda não há avaliações

- Caracterização de Argila Através de Ensaios Preliminares para Aplicações IndustriaisDocumento27 páginasCaracterização de Argila Através de Ensaios Preliminares para Aplicações IndustriaisNeimar Topanotti DagostinAinda não há avaliações

- GLP No Processo de Oxi - CorteDocumento11 páginasGLP No Processo de Oxi - CorteMatheus BañosAinda não há avaliações

- S.A Ferro FundidoDocumento18 páginasS.A Ferro Fundidolorraynne carvalhoAinda não há avaliações

- Gisele Gomes Machado Da Silva PROPOSTA1Documento7 páginasGisele Gomes Machado Da Silva PROPOSTA1Gisele Gomes MachadoAinda não há avaliações

- 2014 Eve JcsalesDocumento12 páginas2014 Eve JcsalesMarco SantosAinda não há avaliações

- Influência Da Adição de Nanotubos de Carbono Nas Propriedades Mecânicas Da Liga Al-2%Ni Solidificada UnidirecionalmenteDocumento9 páginasInfluência Da Adição de Nanotubos de Carbono Nas Propriedades Mecânicas Da Liga Al-2%Ni Solidificada UnidirecionalmenteAdalberto Gomes de MirandaAinda não há avaliações

- 2350 2010 0 16Documento26 páginas2350 2010 0 16Mopeyi ExpressAinda não há avaliações

- Trabalho Processos Especiais de FabricaçãoDocumento16 páginasTrabalho Processos Especiais de FabricaçãoDIovanicrestaniAinda não há avaliações

- PIRÓLISE - GOLD - 7. Processo de PiróliseDocumento4 páginasPIRÓLISE - GOLD - 7. Processo de PiróliseCarlos AlvarezAinda não há avaliações

- Nitretação A GásDocumento6 páginasNitretação A GásIsmael MoraesAinda não há avaliações

- Análise Imediata Do Carvão VegetalDocumento8 páginasAnálise Imediata Do Carvão VegetalCésar Gomes de SouzaAinda não há avaliações

- CraqueamentoDocumento3 páginasCraqueamentoian232323Ainda não há avaliações

- Processo Dios WordDocumento6 páginasProcesso Dios WordJoao GabrielAinda não há avaliações

- Análise Do Tratamento Térmico de Recozimento Aplicado Ao Aço SAE 1045.Documento4 páginasAnálise Do Tratamento Térmico de Recozimento Aplicado Ao Aço SAE 1045.Alcione GalvãoAinda não há avaliações

- Encontro Iniciacao Pesquisa 2023 ArtigoDocumento6 páginasEncontro Iniciacao Pesquisa 2023 ArtigoFernando BrunoAinda não há avaliações

- Eficiência EnergéticaDocumento32 páginasEficiência EnergéticaRodrig LimaAinda não há avaliações

- 12-D SantosDocumento15 páginas12-D SantoshelderfsnAinda não há avaliações

- Aços para Caldeiras e Tubos JoiaDocumento4 páginasAços para Caldeiras e Tubos JoiaAntenor LeonelloAinda não há avaliações

- Liga Ti 6al 4vDocumento5 páginasLiga Ti 6al 4vJo OliveiraAinda não há avaliações

- Relatorio PauluzziDocumento12 páginasRelatorio PauluzzijuliofeltesAinda não há avaliações

- Tratamento de MetaisDocumento10 páginasTratamento de MetaisLuan SampaioAinda não há avaliações

- Tratamentos Termicos e TermoquimicosDocumento18 páginasTratamentos Termicos e TermoquimicosaristidesAinda não há avaliações

- Evolução DO Desempenho DE Revestimento Refratário para Linha DE Escória DE Panela DE AÇO NA Usiminas IpatingaDocumento12 páginasEvolução DO Desempenho DE Revestimento Refratário para Linha DE Escória DE Panela DE AÇO NA Usiminas IpatingaJoão Pedro AlvesAinda não há avaliações

- Refratários para Forno PanelaDocumento17 páginasRefratários para Forno Panelamarcotulio12350% (2)

- Avaliação Das Fases Cristalinas de Dióxido de Titânio Suportado em Cerâmica VermelhaDocumento6 páginasAvaliação Das Fases Cristalinas de Dióxido de Titânio Suportado em Cerâmica VermelhaLucas MarchiniAinda não há avaliações

- 271 - Afrânio Franco Machado - O Projeto de Instalações de Moagem de Carvão PDFDocumento15 páginas271 - Afrânio Franco Machado - O Projeto de Instalações de Moagem de Carvão PDFTiago CamposAinda não há avaliações

- KANTHAL - Monografia (School Work)Documento18 páginasKANTHAL - Monografia (School Work)João RibeiroAinda não há avaliações

- Perfil Térmico e Controle Da Carbonização em Forno Circular Por Meio Da Temperatura InternaDocumento12 páginasPerfil Térmico e Controle Da Carbonização em Forno Circular Por Meio Da Temperatura InternaCrismeire IsbaexAinda não há avaliações

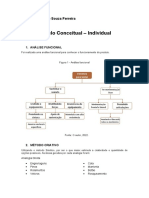

- Entrega Indv MC Gabriel S FerreiraDocumento2 páginasEntrega Indv MC Gabriel S FerreiraGabriel FerreiraAinda não há avaliações

- Trabalho 1 RA1 Gabriel FerreiraDocumento2 páginasTrabalho 1 RA1 Gabriel FerreiraGabriel FerreiraAinda não há avaliações

- Gabriel S F TDE 01 MecanismosDocumento8 páginasGabriel S F TDE 01 MecanismosGabriel FerreiraAinda não há avaliações

- Esboço Ficha - d6Documento1 páginaEsboço Ficha - d6Gabriel FerreiraAinda não há avaliações

- TDE-MM-Gabriel de Souza FerreiraDocumento2 páginasTDE-MM-Gabriel de Souza FerreiraGabriel FerreiraAinda não há avaliações

- Ficha RPG GabrielDocumento1 páginaFicha RPG GabrielGabriel FerreiraAinda não há avaliações

- Análise de Sustentabilidade AmbientalDocumento1 páginaAnálise de Sustentabilidade AmbientalGabriel FerreiraAinda não há avaliações

- TDE 2 UsnagemDocumento10 páginasTDE 2 UsnagemGabriel FerreiraAinda não há avaliações

- Trabalho de Previsão de Demanda Gabriel S FerreiraDocumento7 páginasTrabalho de Previsão de Demanda Gabriel S FerreiraGabriel FerreiraAinda não há avaliações

- S1 - Método SMARTDocumento3 páginasS1 - Método SMARTGabriel FerreiraAinda não há avaliações

- Entrega Indv MC Gabriel S FerreiraDocumento2 páginasEntrega Indv MC Gabriel S FerreiraGabriel FerreiraAinda não há avaliações

- Entrega Individual P.J Gabriel de Souza FerreiraDocumento5 páginasEntrega Individual P.J Gabriel de Souza FerreiraGabriel FerreiraAinda não há avaliações

- Ficha T20 Lutador GabrielDocumento1 páginaFicha T20 Lutador GabrielGabriel FerreiraAinda não há avaliações

- Monge Gabriel PorradeiroDocumento3 páginasMonge Gabriel PorradeiroGabriel FerreiraAinda não há avaliações

- Como Fazer Um Forno de CerâmicaDocumento10 páginasComo Fazer Um Forno de CerâmicaJoão T. AbreuAinda não há avaliações

- Aspectos Da Construção - Francisco BrennandDocumento204 páginasAspectos Da Construção - Francisco BrennandEliza SchwartzAinda não há avaliações

- Relatorio Arqueologico Sitio MonfuradoDocumento53 páginasRelatorio Arqueologico Sitio MonfuradoErivaldo Júnior100% (1)

- Azulejo Como Suporte Do Design GráficoDocumento120 páginasAzulejo Como Suporte Do Design GráficoGuilherme Serafim de Oliveira0% (2)

- Ebook Terramax Responde FinalDocumento33 páginasEbook Terramax Responde FinaljgrliveinAinda não há avaliações

- 06 Bloco CeramicoDocumento25 páginas06 Bloco Ceramicojonesab7Ainda não há avaliações

- Tabela Cest PDFDocumento53 páginasTabela Cest PDFSergioAinda não há avaliações

- As Terapias Expressivas e o BarroDocumento10 páginasAs Terapias Expressivas e o BarroPatrícia BentoAinda não há avaliações

- Florescer Das CoresDocumento5 páginasFlorescer Das CoresRachel AlvesAinda não há avaliações

- A Origem Da CeramicaDocumento12 páginasA Origem Da CeramicaEJB916Ainda não há avaliações

- Torreense Catalogo Geral PTDocumento12 páginasTorreense Catalogo Geral PTPauloTomas01Ainda não há avaliações

- AULA 1 Introdução A Materiais Não-MetálicosDocumento48 páginasAULA 1 Introdução A Materiais Não-MetálicosMuapitão São LonguinhoAinda não há avaliações

- Materiales Granulados (Portugues) PDFDocumento6 páginasMateriales Granulados (Portugues) PDFSteven Luis Maiz Cespedes100% (1)

- Anais - Identidade Quilombola e A Construção Da Identidade Visual Da Comunidade Serra Do AbreuDocumento1 páginaAnais - Identidade Quilombola e A Construção Da Identidade Visual Da Comunidade Serra Do AbreuAmanda SilvaAinda não há avaliações

- Revista Full Science - 2015Documento10 páginasRevista Full Science - 2015Weider SilvaAinda não há avaliações

- Formulação de Materiais CerâmicosDocumento20 páginasFormulação de Materiais CerâmicosRenan OliveiraAinda não há avaliações

- Estilo de Vida IndígenaDocumento10 páginasEstilo de Vida IndígenaThierry BernyAinda não há avaliações

- Massas CeramicasDocumento7 páginasMassas CeramicasKarla SambugaroAinda não há avaliações

- Producao de VidroDocumento19 páginasProducao de VidroAugusto SelemaneAinda não há avaliações

- Aval Riscos ProfissionaisDocumento15 páginasAval Riscos ProfissionaisRgnevesAinda não há avaliações

- Cerâmicas AvançadasDocumento15 páginasCerâmicas AvançadasjxsilvestreAinda não há avaliações

- Apostila Completa de CerâmicaDocumento27 páginasApostila Completa de Cerâmicagabrielle0% (1)

- Relatório Bloco Cerâmico FINALDocumento28 páginasRelatório Bloco Cerâmico FINALmonikete_150% (1)

- Relatório Líquido PenetranteDocumento21 páginasRelatório Líquido PenetranteAugusto Pinheiro Jr.100% (1)

- Manual Eficiencia Energetica Na Industria de Ceramica VermelhaDocumento28 páginasManual Eficiencia Energetica Na Industria de Ceramica VermelhaDouglasHenriqueAinda não há avaliações

- O VÔO DA ÁGUIA: O CASO DOS TRABALHADORES DA FÁBRICA DE PARAFUSOSiDocumento16 páginasO VÔO DA ÁGUIA: O CASO DOS TRABALHADORES DA FÁBRICA DE PARAFUSOSiRayane Brasil BarbosaAinda não há avaliações

- Artigo Desplacamento CerâmicoDocumento3 páginasArtigo Desplacamento CerâmicoMarinalva AzevedoAinda não há avaliações

- CTR 09 Anomalias-PavimentosDocumento60 páginasCTR 09 Anomalias-PavimentosChristiano FernandesAinda não há avaliações

- Aula 9 Estruturas de Madeira PDFDocumento58 páginasAula 9 Estruturas de Madeira PDFCristiano Stringhi MarquesAinda não há avaliações

- Formação de Eflorescências Na Superfície Dos TijolosDocumento9 páginasFormação de Eflorescências Na Superfície Dos TijolosCarlos GalhanoAinda não há avaliações