Escolar Documentos

Profissional Documentos

Cultura Documentos

Texto Complementar - Prensagem

Enviado por

Luiz Nóbrega0 notas0% acharam este documento útil (0 voto)

9 visualizações7 páginasEste documento descreve as etapas e considerações técnicas da operação de prensagem, com foco na prensagem uniaxial. A prensagem uniaxial é a técnica mais comum para conformar peças cerâmicas e envolve a compactação de pó em um molde através da aplicação de pressão em uma direção. Duas variações principais são descritas: prensagem uniaxial de ação simples e de dupla ação. Programas de prensagem e equipamentos industriais comuns também são abordados.

Descrição original:

Título original

texto_complementar_-_Prensagem

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoEste documento descreve as etapas e considerações técnicas da operação de prensagem, com foco na prensagem uniaxial. A prensagem uniaxial é a técnica mais comum para conformar peças cerâmicas e envolve a compactação de pó em um molde através da aplicação de pressão em uma direção. Duas variações principais são descritas: prensagem uniaxial de ação simples e de dupla ação. Programas de prensagem e equipamentos industriais comuns também são abordados.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

9 visualizações7 páginasTexto Complementar - Prensagem

Enviado por

Luiz NóbregaEste documento descreve as etapas e considerações técnicas da operação de prensagem, com foco na prensagem uniaxial. A prensagem uniaxial é a técnica mais comum para conformar peças cerâmicas e envolve a compactação de pó em um molde através da aplicação de pressão em uma direção. Duas variações principais são descritas: prensagem uniaxial de ação simples e de dupla ação. Programas de prensagem e equipamentos industriais comuns também são abordados.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 7

A Operação de Prensagem: Considerações

Técnicas e sua Aplicação Industrial.

Parte V: Descrição da Etapa de Prensagem.

J.L. Amorós Albaro

Resumo: No desenvolvimento do tema se aborda primeiramente a preparação do pó para

prensagem e os aditivos usualmente empregados (lubrificantes, plastificantes e ligantes). A

seguir são analisados os fenômenos e processos que ocorrem nas distintas etapas da prensagem:

preenchimento do molde, compactação e extração das peças prensadas. Na etapa da compac-

tação, são estudados os estados e mecanismos de compactação, que relacionam a redução da

porosidade da camada de aglomerados com a pressão de compactação. Posteriormente se

estuda a influência das distintas variáveis de operação (em especial as características do pó)

sobre a evolução da operação de compactação e as propriedades das peças. São abordadas as

influências dos aditivos, a compacidade dos grânulos, o tamanho médio e a distribuição de

tamanhos dos aglomerados e a estrutura dos grânulos. Finalmente se estuda a transmissão da

pressão na camada de pó e, na prensagem uniaxial, o efeito de parede.

Também são estudadas as relações entre a resistência mecânica e as características das peças

prensadas, analisando o efeito dos ligantes e da umidade; da compacidade das peças e da plasticidade

e tamanho dos grânulos do pó granulado. Na parte final são detalhados os dois tipos de prensagem,

o uniaxial e o isostático, apresentando as diferenças das técnicas e dos programas de compactação

usualmente empregados na indústria assim como os principais defeitos e problemas associados às

técnicas de prensagem.

Palavras-chaves: pó de prensagem, aditivos, fases da prensagem, equação de compac-

tação, resistência mecânica de peças prensadas, prensagem de revestimentos cerâmicos

permite a extração da peça do molde. Devido à fricção entre

A Prensagem Uniaxial: os aglomerados e entre estes e a parede do molde, surgem

Atualmente, a prensagem uniaxial é a técnica de con-

formação de peças mais empregada no processamento de

materiais cerâmicos. Ela consiste na compactação de uma

massa aglomerada contida em uma cavidade rígida, medi-

ante a aplicação de pressão em apenas uma direção axial

através de um ou vários punções rígidos. A cavidade rígida

é composta pela base móvel – denominada punção inferior

– e pelas paredes, que podem ser móveis ou fixas, chamadas

de matriz do molde.

As diferentes técnicas de prensagem se diferenciam pela

movimentação destes elementos básicos do molde: o

punção superior, o punção inferior e a matriz, bem como

pelo número de elementos responsáveis pela aplicação da

pressão.

Na prensagem uniaxial de ação simples (Figura 48) a

pressão é aplicada através do punção superior, que é intro-

duzido na cavidade que contém a massa, formada pela

matriz e pelo punção inferior, os quais permanecem

imóveis nesta etapa. Uma vez compactada a peça, o punção

superior é retirado e o deslizamento do punção inferior Figura 48. Prensagem uniaxial de ação simples.

26 Cerâmica Industrial, 6 (3) Maio/Junho, 2001

gradientes de densidade na peça (Parte III). A prensagem na densidade da peça e/ou a formação de trincas durante a

uniaxial de ação simples é empregada quando se necessita extração da peça, é recomendável que a matriz também seja

obter peças de geometria simples e de espessura reduzida. móvel. Nesta técnica, durante a fase de compactação, a

A prensagem uniaxial de dupla ação (Figura 49) é matriz acompanha, parcialmente, o movimento do punção

empregada quando a espessura da peça é muito grande para superior, e, na fase de extração, enquanto o punção superior

o emprego da técnica de ação simples. Nestes casos, tanto é removido, a matriz desce ainda mais, para facilitar a

o punção superior como o inferior exercem pressão sobre a extração da peça. Esta técnica é denominada prensagem

massa contida no molde. Uma vez finalizada a aplicação da uniaxial (por ação simples ou dupla) com molde ou

carga, a retirada do punção superior e o movimento ascen- matriz móvel (Figura 51).

dente do punção inferior permitem a extração da peça. Para a obtenção de peças de geometrias mais com-

Neste caso a distribuição de densidades ao longo da peça é plexas, faz-se necessário o emprego de vários punções,

simétrica, como pode ser visto na Figura 50. superiores e/ou inferiores, que se movimentam de forma

Nos casos em que a fricção entre os grânulos e as sincronizada em função do programa de compactação pre-

paredes do molde provoca uma excessiva heterogeneidade viamente estabelecido (Figura 52).

A Prensagem de Revestimentos

Cerâmicos. Equipamento e

Programas de Compactação.

Dada a importância atual da fabricação de revestimen-

tos cerâmicos através da prensagem, tanto a nível mundial

(cerca de 3,5 bilhões de m2/ano – aproximadamente 45

bilhões de peças/ano) como no entorno sócio-econômico

da Universidade Jaume I (385 milhões/m2 ano, 14% da

produção mundial), neste trabalho trataremos das prensas e

programas de prensagem habitualmente empregados nestas

indústrias para ilustrar os equipamentos industriais e seu

funcionamento.

Prensas e Moldes

Atualmente, são utilizadas prensas do tipo hidráulicas,

isto é, a pressão que chega aos punções é transmitida

mediante um fluído pressurizado, normalmente um óleo

Figura 49. Prensagem uniaxial de dupla ação. (Figura 53). Os principais componentes de uma prensa

hidráulica são os seguintes:

Figura 50. Distribuição da densidade aparente em peças obtidas por

prensagem uniaxial. Efeito do tipo de prensagem utilizado. Figura 51. Prensagem uniaxial de ação simples com matriz móvel.

Cerâmica Industrial, 6 (3) Maio/Junho, 2001 27

Figura 54. Sistema de alimentação e distribuição da massa.

• Sistema hidráulico, capaz de bombear o óleo ne-

cessário para realizar as distintas operações que com-

põe o ciclo de prensagem. O sistema hidráulico

consiste em um motor elétrico, uma bomba de pistão

Figura 52. Esquema de um molde para a obtenção de peças de forma e um trocador de calor que mantém o óleo no intervalo

complexa através de prensagem uniaxial. de viscosidade de trabalho (2.0 - 3.2 °E).

• Sistema multiplicador da pressão que aumenta a

pressão na região do sistema que transmite a pressão

ao punção superior.

iii. Sistema de prensagem (Figura 53), composto dos

elementos mecânicos que realizam a compactação da massa

e, posteriormente, a extração da peça. Estes elementos se

encontram inseridos na estrutura rígida da prensa. Os prin-

cipais são:

• a travessa móvel, que se adere magneticamente ao

punção, ou punções, dependendo do número e

tamanho das peças que se deseje obter (Figura 55).

• A matriz que contém as cavidades, cujo número e

tamanho dependem do número e formato das peças

Figura 53. Prensa hidráulica para a fabricação de revestimentos

que se deseje obter, e os punções inferiores móveis,

cerâmicos. que se localizam nas cavidades da matriz (Figura 55).

iv. Sistema automatizado de controle, que regula ele-

i. Sistema de alimentação (Figura 54), cuja finalidade é tronicamente o ciclo de prensagem.

preencher as cavidades do molde com a massa (normal-

mente obtida mediante secagem por atomização), nivela-la Ciclo de prensagem ou programa de compactação.

e extrair a peça compactada no ciclo anterior. Consiste em Ciclo de prensagem ou programa de compactação é a

um recipiente metálico retangular, em cujo interior existem denominação referente ao conjunto de ações sincronizadas

barras (normalmente transversais à direção de preen- efetuadas pelos elementos principais da prensa que in-

chimento), que funcionam como separadores, usualmente tervêem nas distintas etapas que compreendem a pren-

chamados de réguas. São dispostas convenientemente com sagem.

o fim de se obter a distribuição mais homogênea possível O ciclo de prensagem ou programa de compactação

da massa nas cavidades do molde. O sistema é alimentado normalmente empregado na conformação de revestimentos

cerâmicos é constituído pelas seguintes etapas:

por um distribuidor, que pega a massa granulada, previa-

• preenchimento do molde

mente armazenada (peneirada, misturada, etc...), de um silo

de recepção (Figura 53). • ciclo da primeira prensagem

ii. Sistema hidráulico, composto por: • período de desaeração

• Reservatório de óleo, normalmente localizado no in- • ciclo da segunda prensagem, e

terior da estrutura da prensa. • extração da peça

28 Cerâmica Industrial, 6 (3) Maio/Junho, 2001

Figura 56. Programa de compactação.

Figura 55. Molde de prensas para a fabricação de revestimentos

cerâmicos.

O programa todo, que dura cerca de 3.5 segundos, pode

ser acompanhado com a ajuda das Figuras 56, 57 e 58.

O ciclo começa com o avanço do sistema de alimen-

tação (A), prévia e convenientemente carregado com a

massa, que se desloca até a cavidade da prensa. (Neste

instante, a travessa e o punção inferior estão em suas

posições mais altas e não existe pressão no sistema

hidráulico principal) (Figura 57).

Quando se encontra em uma determinada posição sobre

a cavidade (B), ocorre o primeiro deslocamento para baixo

dos punções inferiores (C) e a cavidade começa a ser Figura 57. Programa de compactação. Preenchimento do molde.

preenchida. A velocidade de descida do punção (inclinação

do segmento CD) é muito alta, fazendo com que este

rapidamente alcance o ponto final da primeira descida (D),

que determina a espessura da camada de massa.

No seu movimento de retrocesso (E), o sistema de

alimentação dispõe de um elemento, localizado em sua

parte dianteira, chamado de nivelador, que retira a massa

em excesso da cavidade.

Uma vez preenchida a cavidade, o punção inferior desce

até um segundo ponto (F), acomodando a massa para sua

compactação (Figura 58). Neste instante inicia-se a descida

da travessa. Na representação da variação da posição da

travessa com o tempo pode-se distinguir três segmentos: a

primeira descida rápida (EG), um segundo momento de Figura 58. Programa de compactação. Compactação/extração.

frenagem (GH), praticamente imperceptível nesta forma de

representação, e finalmente um segmento horizontal (HI), Depois do período de desaeração começa a segunda

no qual a travessa fica apoiada diretamente sobre a massa. prensagem (O). O segmento de ascensão apresenta clara-

A seguir, inicia-se a primeira prensagem, aumentando mente duas regiões distintas: uma primeira, na qual toda a

a pressão sobre a massa (JL) com a descida da travessa (M). pressão necessária é fornecida pelo sistema hidráulico (OP)

Quando se completa a primeira prensagem, a pressão e uma segunda em que o sistema multiplicador proporciona

diminui tanto no sistema hidráulico como na peça, sendo a pressão necessária (PQ) para completar a segunda pren-

que a travessa se levanta ligeiramente devido ao efeito dos sagem.

“amortiguadores” laterais (N). Neste momento se inicia o Uma vez atingida a pressão máxima programada para a

período de desaeração, no qual a travessa levanta e se segunda prensagem, diminui a pressão no sistema

mantém em uma posição mais alta para facilitar a evacua- hidráulico principal (QR) e sobe a travessa (ST), iniciando-

ção do ar aprisionado no compacto. se a extração da peça com a subida do punção inferior (UV).

Cerâmica Industrial, 6 (3) Maio/Junho, 2001 29

Neste caso a extração da peça é realizada em uma única • Falta de uniformidade da compacidade no interior da

etapa, e o punção inferior sobe junto com a travessa, até que peça e/ou entre peças

a peça compactada se encontre fora da cavidade. i. Compacidade inadequada da peça. Este defeito pode

Quando a travessa volta à sua posição inicial, inicia-se estar relacionado a uma falta de controle na preparação da

o ciclo seguinte, com o avanço do sistema de alimentação massa. A variação no teor de umidade da massa, provocada

e a retirada da peça compactada anteriormente. por alterações nas condições de operação do secador –

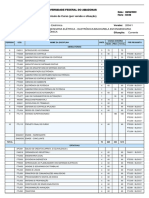

Na Tabela IV é apresentada, para uma velocidade de atomizador ou granulador – modifica sensivelmente a com-

prensagem de 17 batidas/min, a duração de cada uma das pacidade da peça prensada.

etapas do ciclo de prensagem. ii. Desgaste do molde por abrasão. Este problema pro-

voca uma mudança progressiva nas dimensões da peça e

Defeitos e Problemas Associados à um deterioramento de sua textura superficial.

Prensagem Uniaxial iii. Formação de trincas. O surgimento de trincas na

peça prensada pode ter diferentes motivos. Os mais

Alguns dos problemas e defeitos mais freqüentes que freqüentes são: Desenho inadequado do molde, excesso de

aparecem ao longo do processo de fabricação de peças ar aprisionado durante a fase de compactação, excessiva

cerâmicas conformadas por prensagem uniaxial devidos a expansão da peça durante sua extração do molde, fricção

uma inadequada realização desta operação são: elevada entre a peça e a parede do molde durante a extração,

• Compacidade inadequada da peça etc.

• Desgaste do molde por abrasão Geralmente, as trincas começam na bordas superiores

• Formação de trincas da peça, ou durante a eliminação da carga (Figura 59-a), ou

durante a extração da peça do molde (58-b). No primeiro

Tabela IV. Duração das diferentes etapas da operação de prensagem. caso (59-a) a região central da face superior da peça, que

está em contato com o punção superior, se expande axial-

Etapa de Prensagem Duração (s) % mente, enquanto este é retirado. Por outro lado, nas bordas

Preenchimento da cavidade 1.338 39 superiores, esta expansão está impedida pela fricção entre

Descida do punção superior 0.394 12 as paredes da matriz e a superfície da peça. Assim, são

Primeira prensagem 0.320 9 geradas tensões de tração nas bordas superiores da peça,

Período de desaeração 0.955 28 que podem provocar o surgimento de trincas, se o valor

destas tensões superar a resistência mecânica do material

Segunda prensagem 0.278 8

naquela região.

Extração 0.77 2 A formação de trincas devido a este mecanismo,

Reposicionamento do punção superior 0.75 2 chamado de “endcapping”, pode ser evitada através de

Total 3.437 100 alguma ou algumas das seguintes ações:

Figura 59. Mecanismos de formação de trincas. (a) Formação de trincas durante a eliminação da carga; (b) Formação de trincas durante a extração

da peça.

30 Cerâmica Industrial, 6 (3) Maio/Junho, 2001

• Redução do coeficiente de fricção do sistema peças. Para reduzir ou eliminar estes defeitos deve ser

peça/molde, através do emprego de um lubrificante otimizado o programa de operação do preenchimento do

adequado. molde e aumentada a fluidez da massa.

• Aumento da resistência mecânica a verde da peça

prensada, escolhendo natureza e proporção da fase

Prensagem Isostática

ligante mais adequadas. Com a aplicação da pressão em todas as direções da

• Redução da expansão de extração. peça se consegue alcançar uma grande uniformidade na

• Retirada do punção superior sem a eliminação com- compacidade das peças, independente de sua forma, como

pleta da carga, para evitar a expansão uniaxial da peça pode ser comprovado na Figura 60.

durante sua extração. Geralmente, são empregados dois tipos de prensagem

isostática: a de molde úmido e de molde seco.

O segundo mecanismo de formação de trincas (59-b)

também está relacionado com a expansão de extração da

Técnica do molde úmido (Figura 61)

peça. À medida que a peça é extraída do molde, sua secção

aumenta de tamanho. Esta expansão provoca o surgimento A massa é introduzida no interior de um molde flexível

de tensões de tração na peça, logo acima da borda superior e impermeável ao fluído pressurizado. Uma vez fechado, o

da matriz, provocando a aparição de trincas laminares molde é submerso no líquido (geralmente água) contido na

(laminações), quando o valor destas tensões supera o da câmara de pressão. Na fase de compactação, o líquido, que

resistência mecânica do material. Para evitar o surgimento é pressurizado por uma bomba hidráulica, deforma o molde

deste defeito deve-se aumentar a resistência mecânica a flexível e transmite uniformemente a pressão à massa. Uma

verde da peça e reduzir ao máximo a expansão de extração. vez completo o ciclo de compactação, à medida que é

O melhor modo de se conseguir isto é uma seleção ade- reduzida a pressão do líquido ocorre uma expansão tanto

quada da fase ligante. do molde como da peça, o que facilita a remoção desta.

iv. Falta de uniformidade da compacidade no interior da Ainda que qualquer fluido incompressível possa ser

peça ou entre peças. As variações excessivas na compaci- empregado, o mais empregado é a água. O molde flexível

dade no interior de uma peça causam deformações e dis- é um elastômero, como o poliuretano. Sua flexibilidade e a

torções nas peças, inclusive quebra de peças durante a espessura da parede são cuidadosamente selecionadas.

queima. Por outro lado, se estas alterações são entre peças,

provocam uma falta de uniformidade entre os produtos

queimados.

Uma das causas da variação de densidade no interior de

uma peça é a fricção entre as partículas e entre estas e a

matriz, conforme visto anteriormente. Entretanto, geral-

mente a principal causa deste tipo de defeitos é um

preenchimento não-uniforme das cavidades do molde. A

região da cavidade do molde que contiver mais massa no

final da etapa de preenchimento será a de maior compaci-

dade após a etapa de compactação. Se um molde contém

diversas cavidades para obter diversas peças com apenas

uma prensagem, uma falta de uniformidade no preen- Figura 60. Distribuição da densidade aparente em peças obtidas por

prensagem uniaxial e isostática.

chimento provocará diferenças de compacidade entre as

Figura 61. Prensagem isostática. Técnica do molde úmido. Fases da operação.

Cerâmica Industrial, 6 (3) Maio/Junho, 2001 31

Em escala de laboratório existem no mercado prensas

capazes de alcançar pressões da ordem de 1400 MPa. As

prensas industriais, entretanto, não superam os 400 MPa. A

etapa mais crítica da operaç ão continua a ser o

preenchimento do molde. As principais vantagens desta

técnica são: a obtenção de peças com uma distribuição de

compacidade praticamente homogênea, grande versatili-

dade de formas e baixo custo do molde.

As principais desvantagens são: a excessiva duração do

ciclo de prensagem, da ordem de minutos ou mesmo

dezenas de minutos, a dificuldade de se automatizar a

operação e o elevado custo de mão-de-obra.

Técnica do molde seco (Figura 62)

Figura 62. Prensagem isostática. Técnica de molde seco. Fases de

Esta técnica foi desenvolvida para aumentar a veloci-

operação.

dade de produção da técnica de molde úmido. Basicamente,

nesta técnica, em vez de submergir o molde em um fluido,

uniforme a pressão à massa. Uma vez obtido um desenho e

ele é feito com canais internos por onde se faz circular o

fluido pressurizado. A maior dificuldade do método re- construção de molde adequados, a operação pode ser auto-

pousa no desenho do molde, que além de ser mecani- matizada e velocidades de até 1500 ciclo por hora podem

camente resistente deve ser capaz de transmitir de maneira ser atingidas.

32 Cerâmica Industrial, 6 (3) Maio/Junho, 2001

Você também pode gostar

- Anexo 4Documento15 páginasAnexo 4Alisson Da Silva RobainaAinda não há avaliações

- 00 Apostila Estampagem - Completa PDFDocumento76 páginas00 Apostila Estampagem - Completa PDFGuilherme FranzoiAinda não há avaliações

- Diagrama UnifilarDocumento1 páginaDiagrama UnifilarRonald LunksAinda não há avaliações

- Estampagem A - Exercicios Pag 23 em DianteDocumento35 páginasEstampagem A - Exercicios Pag 23 em DianteLeonardo Branco50% (2)

- Dentistica 1 Materiais Dentarios CompletoDocumento166 páginasDentistica 1 Materiais Dentarios CompletoLucas ThiesenAinda não há avaliações

- Moldes de Injeção - ResumoDocumento12 páginasMoldes de Injeção - ResumoTiago MouraAinda não há avaliações

- Simulado On-Line Ensino Médio - 1 Série - Prova IIDocumento28 páginasSimulado On-Line Ensino Médio - 1 Série - Prova IIRayssa Ferreira100% (1)

- Pi Extrusora de PlasticosDocumento27 páginasPi Extrusora de PlasticosJéssica Gustavo100% (2)

- Aula1 - Processo de Moldagem Por InjeçãoDocumento30 páginasAula1 - Processo de Moldagem Por InjeçãoTiago OliveiraAinda não há avaliações

- Peoxeira e MacumbaDocumento275 páginasPeoxeira e MacumbaNataniane NascimentoAinda não há avaliações

- Processos de Transformação de TermoplásticosDocumento15 páginasProcessos de Transformação de TermoplásticosmurilobillyAinda não há avaliações

- Dinâmica IDocumento283 páginasDinâmica IGuilherme Conceição100% (1)

- O Uso Da Simulação No Desenvolvimento de Motores DieselDocumento149 páginasO Uso Da Simulação No Desenvolvimento de Motores DiesellendelhatAinda não há avaliações

- Processo de FabricoDocumento13 páginasProcesso de FabricoprofcmAinda não há avaliações

- Artigo Sobre Prensagem PDFDocumento6 páginasArtigo Sobre Prensagem PDFtalita alencarAinda não há avaliações

- A Operação de Prensagem O Preenchimento Das Cavidades Do MoldeDocumento6 páginasA Operação de Prensagem O Preenchimento Das Cavidades Do MoldeGuilherme Dos Santos MoreiraAinda não há avaliações

- Mapa - Usinagem e Conformação - 52 2023Documento5 páginasMapa - Usinagem e Conformação - 52 2023Marcelo KonishAinda não há avaliações

- Prensagem Parte2 PDFDocumento7 páginasPrensagem Parte2 PDFptkfernandesAinda não há avaliações

- Aula 10 - PrensagemDocumento43 páginasAula 10 - PrensagemLauriene UFPIAinda não há avaliações

- PD - OperacionalDocumento37 páginasPD - OperacionalanneelenAinda não há avaliações

- Mapa Usinagem e Conformação 52 2023Documento5 páginasMapa Usinagem e Conformação 52 2023trabsAinda não há avaliações

- Aula - EstampagemDocumento37 páginasAula - EstampagemFabianoAinda não há avaliações

- Mapa - Usinagem e ConformaçãoDocumento9 páginasMapa - Usinagem e ConformaçãoHerbio BarbosaAinda não há avaliações

- Deformacao e Engripamento No Processo de EstampagemDocumento10 páginasDeformacao e Engripamento No Processo de EstampagemEdson LimaAinda não há avaliações

- Senai Cetiqt Estamparia 2013Documento79 páginasSenai Cetiqt Estamparia 2013bbkellyAinda não há avaliações

- Aula 8 - Estampagem de Repuxo EmbutimentoDocumento15 páginasAula 8 - Estampagem de Repuxo EmbutimentoLEONIDASAinda não há avaliações

- Aula 7 - Estampagem Corte e DobramentoDocumento12 páginasAula 7 - Estampagem Corte e DobramentoLEONIDASAinda não há avaliações

- Aula 9 - ExtrusaoDocumento9 páginasAula 9 - ExtrusaoLEONIDASAinda não há avaliações

- Processos de Conformação - Apostila CompletaDocumento95 páginasProcessos de Conformação - Apostila Completawillians lira da costaAinda não há avaliações

- 05 Versao Usinagem Por AbrasãoDocumento15 páginas05 Versao Usinagem Por AbrasãoplcostaAinda não há avaliações

- Laborat Rio 3 TecMec 2Documento10 páginasLaborat Rio 3 TecMec 2Rafael SilvaAinda não há avaliações

- Mapa - Usinagem e Conformação - 52-2023Documento4 páginasMapa - Usinagem e Conformação - 52-2023Cavalini Assessoria AcadêmicaAinda não há avaliações

- Relatório - MoagemDocumento7 páginasRelatório - MoagemAugusto MunizAinda não há avaliações

- 3 - Processo de Usinagem PMFDocumento51 páginas3 - Processo de Usinagem PMFmiltonhribeiroAinda não há avaliações

- Máquina InjetoraDocumento10 páginasMáquina InjetoraGuilherme SixeAinda não há avaliações

- Somativa Taynna Viana T2MDocumento11 páginasSomativa Taynna Viana T2MTaynna NoronhaAinda não há avaliações

- AvaliaçãoDocumento8 páginasAvaliaçãoAline WuchnerAinda não há avaliações

- Artigo 1Documento10 páginasArtigo 1Claudio SilasAinda não há avaliações

- 10+-+simulação+dos+processos+de+conformaçãoDocumento6 páginas10+-+simulação+dos+processos+de+conformaçãoTecnologiaemCADAinda não há avaliações

- ArtigoDocumento12 páginasArtigoRaimara Araújo LimaAinda não há avaliações

- Prensa PDFDocumento12 páginasPrensa PDFcabecavilAinda não há avaliações

- Leonardo Felipe Duarte Atividade 2 TCC 1Documento15 páginasLeonardo Felipe Duarte Atividade 2 TCC 1Leonardo DuarteAinda não há avaliações

- HidroconformaçãoDocumento7 páginasHidroconformaçãoSilas SouzaAinda não há avaliações

- Rossel Ruynov Gracio de Alfeu AlfeuDocumento21 páginasRossel Ruynov Gracio de Alfeu AlfeuZeca Boaventura NhachungueAinda não há avaliações

- Impressão 3D Usando Extrusão de ConcretoDocumento25 páginasImpressão 3D Usando Extrusão de ConcretoMateus Pereira dos ReisAinda não há avaliações

- Quina Gem 001Documento8 páginasQuina Gem 001j3m.marquesAinda não há avaliações

- Ciclo Da Injeção PlásticaDocumento17 páginasCiclo Da Injeção PlásticaEstella CossetinAinda não há avaliações

- EstiramentoDocumento24 páginasEstiramentoMoa CastroAinda não há avaliações

- TCC - Projeto e Fabricação de Uma Rosca Única para ExtrusoraDocumento75 páginasTCC - Projeto e Fabricação de Uma Rosca Única para ExtrusoraGean Carlos SaugoAinda não há avaliações

- Processos de Fabricação - FMUDocumento29 páginasProcessos de Fabricação - FMUleticiafa231Ainda não há avaliações

- UsinagemDocumento24 páginasUsinagemManjolo Janfar WilsonAinda não há avaliações

- A Aplicabilidade Da Mecânica Dos Fluidos Durante o Processo de de Extrusão de Polímeros Na Fabricação de Perfis de VedaçãoDocumento9 páginasA Aplicabilidade Da Mecânica Dos Fluidos Durante o Processo de de Extrusão de Polímeros Na Fabricação de Perfis de VedaçãoMoraesAinda não há avaliações

- Estudo de Caso - EstampagemDocumento9 páginasEstudo de Caso - EstampagemLeticia HelalAinda não há avaliações

- Aula 6 Tendências em Personalização e Manufatura AditivaDocumento25 páginasAula 6 Tendências em Personalização e Manufatura AditivaluizAinda não há avaliações

- Aula 2 - TorneamentoDocumento34 páginasAula 2 - TorneamentoHudson AlvesAinda não há avaliações

- TPM 11 PortugueseDocumento8 páginasTPM 11 PortugueseMariana MagalhãesAinda não há avaliações

- Tecnologia Mec. II - Estampagem ProfundaDocumento15 páginasTecnologia Mec. II - Estampagem ProfundaCarlos André AquinoAinda não há avaliações

- Retificação Creep FeedDocumento23 páginasRetificação Creep FeedEwerton VieiraAinda não há avaliações

- Projeto Ferramenta de Estampo EnricoDocumento5 páginasProjeto Ferramenta de Estampo EnricoEnrico Citron De LimaAinda não há avaliações

- Sistema de RetençãoDocumento10 páginasSistema de Retençãopaula44167Ainda não há avaliações

- Prova 2Documento21 páginasProva 2Pedro Henrique Lobato GuerraAinda não há avaliações

- Algo NovoDocumento45 páginasAlgo NovoSajane MassadaAinda não há avaliações

- CominuiçãoDocumento9 páginasCominuiçãoVictor BersanAinda não há avaliações

- Apostila ExtraDocumento16 páginasApostila ExtraRepública 12 macakosAinda não há avaliações

- Ae - fq7 - Teste 4 - Sol - Mar2020Documento3 páginasAe - fq7 - Teste 4 - Sol - Mar2020book_VT100% (1)

- Veículos Elétricos - Red. Téc. Cien.Documento8 páginasVeículos Elétricos - Red. Téc. Cien.Leonardo Dominguez SilvaAinda não há avaliações

- Manual de Instruções XAVS800CU - PTDocumento72 páginasManual de Instruções XAVS800CU - PTedsonnooffAinda não há avaliações

- Amassadeira Espiral 15kg Trif Sico 2 Velocidades G Paniz Ae15l 220vDocumento20 páginasAmassadeira Espiral 15kg Trif Sico 2 Velocidades G Paniz Ae15l 220vmarciofesoAinda não há avaliações

- HI706Documento2 páginasHI706Abel PintoAinda não há avaliações

- Exercícios de FormulasDocumento9 páginasExercícios de FormulasmbszenAinda não há avaliações

- Lista 01Documento5 páginasLista 01murilo_pettersAinda não há avaliações

- Aula 201 Oleohidráulica - Circuitos Hidráulicos ClássicosDocumento44 páginasAula 201 Oleohidráulica - Circuitos Hidráulicos ClássicosMATEUSAinda não há avaliações

- Manual-Evo Line 8pol (OBL80-OLA2800-OLS8500) V1.32Documento11 páginasManual-Evo Line 8pol (OBL80-OLA2800-OLS8500) V1.32Albuquerque TenAinda não há avaliações

- ReportDocumento3 páginasReportIgor MartinsAinda não há avaliações

- PLAINADocumento8 páginasPLAINADailan WelingtonAinda não há avaliações

- Ficha de Revisões - 10.º AnoDocumento6 páginasFicha de Revisões - 10.º AnoPaula Alexandra Costa País CabralAinda não há avaliações

- Memória Descritiva PDFDocumento19 páginasMemória Descritiva PDFyara belchiorAinda não há avaliações

- CadernoBoasPráticasE&P-VersãoDigital V2.inddDocumento22 páginasCadernoBoasPráticasE&P-VersãoDigital V2.inddLeandro MonteiroAinda não há avaliações

- PWC1 - SPC - Vegetativo 2013 - RADocumento33 páginasPWC1 - SPC - Vegetativo 2013 - RAJose Ignacio SalamancaAinda não há avaliações

- Catalogo Bomba SchneiderDocumento76 páginasCatalogo Bomba SchneiderAndre FerreiraAinda não há avaliações

- Simulado JoÃO 2Documento16 páginasSimulado JoÃO 2estudosdrive.robertoAinda não há avaliações

- N-2225 Contec Inspeção em Serviço de Turco Fixo de Embarcações Salva-VidasDocumento21 páginasN-2225 Contec Inspeção em Serviço de Turco Fixo de Embarcações Salva-VidasBernardo CaberlonAinda não há avaliações

- Notas de Aula de Processamento Da Imagem em Radiodiagnóstico 2020Documento62 páginasNotas de Aula de Processamento Da Imagem em Radiodiagnóstico 2020Paulo Roberto PrevedelloAinda não há avaliações

- Tabela de Preços 2021 - Mun. de Petrolina - PEDocumento15 páginasTabela de Preços 2021 - Mun. de Petrolina - PEDiego TharssioAinda não há avaliações

- Trabalho Interdiciplinar Engenharia EletricaDocumento34 páginasTrabalho Interdiciplinar Engenharia Eletricanilton TstAinda não há avaliações

- 11 P 30100 2023 PD Iq EditalDocumento2 páginas11 P 30100 2023 PD Iq EditalBrunno AlbuquerqueAinda não há avaliações

- Aula 04Documento6 páginasAula 04mbm22p2w8zAinda não há avaliações

- Testes - Física (10º Ano)Documento16 páginasTestes - Física (10º Ano)eusereuapenaseuAinda não há avaliações