Escolar Documentos

Profissional Documentos

Cultura Documentos

Refinaçâo - Refinador - 2001 - Pilao - Cursoabtcp

Enviado por

Claudinei MayerTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Refinaçâo - Refinador - 2001 - Pilao - Cursoabtcp

Enviado por

Claudinei MayerDireitos autorais:

Formatos disponíveis

CONCEITOS

FUNDAMENTAIS DE

REFINAÇÃO DE PAPEL E

CELULOSE

PILÃO S.A. MÁQUINAS E EQUIPAMENTOS

E Mail : pilao@pilao.com.br

www.pilao.com.br

Telefone : (011) 6966 6700

Fax : (011) 6966 4768

Jun/01

INTRODUÇÃO

A refinação sem dúvida é uma das mais importante e onerosa operação na produção

de Papel. Pôr isso é de extrema importância que ela seja a mais eficiente possível o

que necessariamente implica na correta seleção dos equipamentos e ainda mais

importante a correta operação desses equipamentos.

Este trabalho tem pôr objetivo tratar do assunto refinação de pastas celulósicas a

baixa consistência para a fabricação de Papel de maneira totalmente descomplicada.

Seria incorreto afirmar-se que a refinação em uma fabrica de Papel é simples,

particularmente onde se produz larga variedade de gramaturas. Entretanto uma

revisão simplificada do sistema de refinação pode indicar áreas onde melhorias

podem ser feitas de maneira rápida e simples.

Dizendo-se de outra forma, embora os testes de laboratório sejam fontes de úteis

informações, se tivermos conhecimento de alguns pontos básicos a serem checados

quando da reavaliação do sistema de refinação de uma fabrica, poderemos obter

resultados mais positivos em curto prazo.

A qualidade da fibra deve sempre prevalecer sobre a redução de custo, porem

sempre existem oportunidades para melhorar o desempenho dos refinadores sem

sacrificar-se a qualidade final das fibras.

Juntamente com bom conhecimento das variáveis do processo, e sempre saudável

que os operadores e papeleiros estejam familiarizados com os fatores que afetam a

eficiência dos refinadores e seus motores. Um conhecimento básico desses fatores

irá reduzir as perdas de eficiência dos equipamentos.

Finalmente, conhecendo-se os requisitos para determinado grau de refinação, ira

ajudar o papeleiro a junto com seus fornecedores selecionar mais adequadamente

áreas refinadoras, auxiliar os operadores a minimizar desgaste dos discos e consumo

de energia e de maneira geral auxiliar os papeleiros a melhorarem a qualidade da

fibra refinada.

A REFINAÇÃO

A refinação pode ser classificada como a ação aplicada em uma fibra. O objetivo

dessa ação e modificar uma fibra para atender um determinado parâmetro de massa.

Fica mais fácil visualizar-se o processo de refinação quando a estrutura de uma fibra

usada na fabricação de papel é conhecida.

Tanto fibras curtas (hardwood) como fibras longas (softwood) possuem uma camada

primaria e três outras camadas secundarias.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 2 de 25

O talo central de uma fibra e

chamado de Lumen e é evitado. As

fibras se aglutinam na estrutura da

madeira através da lamella central

que é constituída principalmente da

lignina que funciona como um tipo de

cola.

A camada primaria é fina e

relativamente impermeável, a

camada secundária forma o corpo

principal da fibra e consistem de uma

parede externa fina, uma parede

intermediária mais grossa e uma

parede interna mais fina.

O ato de refinar irá remover

parcialmente a camada primária

expondo as paredes secundárias.

Cada uma das três paredes secundária possui um volume específico de fibrilas que

são grupos de moléculas celulósicas que consistem de minúsculas fibras como

cabelos.

Esses cabelos ou fibrilas são separados pelo contato com as lâminas dos discos ou

mesmo pelo contato entre si e esse processo é chamado de Fibrilação o que aumenta

consideravelmente a superfície de cada fibra proporcionando o agrupamento das

fibras durante o processo de formação da folha.

O segundo efeito provocado pela remoção da camada primária, que como dissemos é

impermeável, e expor a fibra a absorção de água ou sofrer o processo de hidratação.

Com a possibilidade de absorver água, a fibra passa a ser mais flexível e desenvolve

um melhor processo de formação na tela. Essa é a razão porque fibras que foram

altamente refinadas apresentam um alto grau Schopper, pois teve uma maior

absorção de água. A drenagem de fibras mais refinadas é mais lento, daí o termo

Hidratação determinar o processo de absorção de água por uma fibra.

Embora os objetivos de uma refinação sejam a hidratação e a fibrilação, um certo

grau de corte sempre ocorrerá. Em alguns casos um maior volume de corte é

desejável como nas fibras longas (softwood) para melhorar a formação.

Entretanto o corte excessivo resultará na redução das características de resistência

da folha e apresentará um maior índice de finos. A geração de finos ou danos a fibra

sempre ocorre no processo de refinação porem em grau baixo, somente ocorre com

mais violência nas refinações de alta intensidade onde alto corte é desejado.

Uma maneira prática de se avaliar as variáveis da refinação é considerar o volume de

energia que as lâminas de um disco ou conjunto transferem para uma fibra durante o

impacto.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 3 de 25

Se uma grande porcentagem dos HP do motor principal for usada para a carga em

vazio, ou seja, somente para rodar esse refinador sem estar com massa em sua

câmara, um menor volume de energia será transferido para a fibra o que tornará essa

refinação mais suave ou se o volume de HP disponível no motor de um refinador for

distribuído por uma área de refinação maior também tornará cada impacto mais

suave.

Ou seja se a força de um determinado impacto for reduzido em sua magnitude, o

dano no objeto tratado será menor. Finalmente, o número de impactos em uma fibra

em um tempo especifico tem grande importância ou seja quanto maior for o número

de impactos em um tempo especifico menor será o volume de energia que cada

impacto irá transferir para a fibra e isto também podemos chamar de refinação suave.

Fica claro portanto a importância do volume de HP, carga em vazio, superfície de

área refinadora do disco ou conjunto cônico e a velocidade quando se deseja

quantificar a intensidade da refinação e relacionar essa intensidade a qualidade final

do papel.

As seguintes regras de refinação resumem os princípios teóricos de refinação:

1. Nos discos ou conjuntos cônicos quanto mais finas forem as lâminas, quanto

menores forem os espaços entre essas lâminas e quanto maior for o ângulo

de inclinação dessas lâminas, menor será a intensidade da refinação ou seja

promoveremos de maneira suave a hidratação e a fabricação.

2. Quanto mais largas forem as lâminas, maior for o espaço entre as lâminas e

menor for o grau de inclinação dessas lâminas, maior será a intensidade de

refinação portanto promovendo alto índice de corte da fibra.

3. Quanto maior for a velocidade RPM do motor do refinador, menor intensidade

terá a refinação.

4. Quanto maior for o diferencial de pressão na operação dos refinadores,

menor será a intensidade de refinação pelo aumento do contato de fibras com

fibras.

5. Em qualquer refinação sempre um pequeno volume de corte ocorrerá.

6. A refinação aumenta todas as características de resistência do papel exceto o

Rasgo.

A FIBRA E SUAS CARACTERÍSTICAS

Existem vários fatores que afetam a refinação dos vários tipos de fibra. O tipo da

madeira e o rendimento são muito importantes uma vez que esses elementos

determinam o comprimento media de cada tipo de fibra bem como o volume de lignina

que continua retido na fibra após o processo de fabricação da celulose. Quanto maior

for o volume de lignina ou seja quanto maior for o rendimento mais difícil será de

refinar essa fibra.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 4 de 25

O método de cozimento ira determinar o nível de refinação necessário para a abertura

da primeira camada da fibra para se processar a fibrilação e a hidratação. Massa com

pH baixo são mais fáceis de refinar do que as massas de pH alto bem como o numero

Kappa também torna mais fácil ou mais difícil de se refinar uma fibra.

Obviamente fibras que foram cozidas por mais tempo tendem a ser mais fáceis de

refinar. O processo de branqueamento também torna as fibras mais fáceis de serem

refinadas.

No caso dos reciclados, devido ao grande conteúdo de plásticos, resinas e outros

contaminantes, requerem mais aparatos para poderem ser refinadas adequadamente.

Uma vez que as fibras já foram refinadas uma vez ou varias vezes, o objetivo da

refinação e recondicionar a fibra para atingir os parâmetros exigidos pelo processo de

formação.

No caso das fibras recicladas o processo mais adequado de refinação e oferecido

pelos Deflakers uma vez que o objetivo e de tão somente separar-se as fibras sem

promover corte ou muita hidratação.

Durante a refinação as fibras submetem-se à ação das lâminas e como conseqüência

sofrem transformações físicas, de esmagamento, corte, fibrilação e hidratação. Estas

transformações estão ligadas diretamente com as condições de trabalho e variáveis

do processo que iremos analisar posteriormente uma a uma.

Portanto, podemos resumir diversas etapas da refinação em:

a) Destruição da primeira

camada protetora das

células da fibra,

acompanhada da

fibrilação superficial

das paredes.

b) Separação das fibras finas das

partes de macro-moléculas de

celulose.

c) Liberação dos

grupos de hidroxilas

sobre a superfície

externa da fibra, e

absorção de água

estufando-se. Este

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 5 de 25

processo coloido-químico denomina-se hidratação.

Sob a influência do esmagamento e da hidratação, as fibras ficam mais elásticas,

condicionando assim, um contato mais íntimo entre elas, dentro de uma folha de

papel e aumentando as suas forças de ligação.

Durante uma refinação suave da massa, predomina o processo de hidratação das

fibras, enquanto que com uma refinação severa (pressão específica alta) predomina o

processo puramente mecânico que conduz ao encurtamento das fibras.

Como as características físicas finais do papel em sua maior parte são ligadas

diretamente ao comprimento das fibras, o corte é um acontecimento na refinação que

devemos evitar, ou pelo menos atenuar.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 6 de 25

CARACTERÍSTICAS FÍSICAS FINAIS DO PAPEL X GRAU DE

REFINAÇÃO

a) Resistência e tração

A curva de resistência à tração sobe rapidamente desde o começo da refinação e

depois se inclina gradativamente atingindo seu valor máximo entre 60 à 80 º SR.

Continuando ainda a refinação, especialmente se a mesma for severa (pressão

específica alta) a resistência a tensão diminuirá. No caso de uma refinação suave e

cuidadosa, a curva de tensão poderá continuar sem uma inclinação acentuada os

valores absolutos serão maiores.

b) Elasticidade

Nos papéis fortes, feitos com fibra longa, a elasticidade aumenta com a resistência.

Ela aumenta também a contração do papel provocada durante a secagem.

c) Resistência ao Estouro (Mullen)

Esta característica do papel depende da força de ligação entre as fibras a do

comprimento médio delas, tanto é que ela aumenta com o aumento do grau de

refinação para decrescer com um excesso. Esse decréscimo é atribuído a diminuição

do comprimento médio das fibras, causada pelo corte das mesmas.

d) Resistência a Dobras

Os valores de resistência a dobras dependem do comprimento médio das fibras, da

orientação delas na folha de papel e acima de tudo das ligações entre elas, que em

outra palavra, grau de refinação.

e) Resistência ao rasgo

Os fatores que afetam a resistência ao rasgo são em ordem de importância: o

comprimento das fibras, ligação entre elas e resistência natural das próprias fibras. A

curva em relação ao grau de refinação e de uma ascendência com o aumento do grau

com ponto de maior resistência em torno de 30 e 40 ºSR e uma queda como

conseqüência do corte das fibras devido ao aumento do grau de refino.

f) Capacidade de Absorção

Diminui com o aumento do grau de hidratação durante a refinação.

g) Porosidade

Com o aumento de grau de hidratação, a porosidade diminui alcançando o valor

mínimo com 70 a 80º SR, dependendo da composição química da celulose

empregada e das propriedades naturais das fibras.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 7 de 25

VARIÁVEIS NO PROCESSO DE REFINAÇÃO

Como foi dito anteriormente, durante a refinação ocorrem corte, hidratação e fibrilação

nas fibras, mas a ocorrência de um tratamento mais que o outro dependem das

variáveis do processo de refinação. Como na maioria das vezes o papeleiro procura

hidratar e fibrilar mais e evitar o corte ao máximo, vamos analisar a seguir todas as

variáveis de maneira que após a análise possamos controlar essas variáveis a fim de

conseguirmos o tratamento mais apropriado ao papel que fabricamos.

Vamos a princípio dividir as variáveis que dependem do sistema e as que dependem

da máquina refinadora.

Classificamos portanto como segue:

A) Variáveis do Sistema

1) Tipo de fibra

2) Vazão e velocidade da massa no refinador

3) Consistência

4) Temperatura

5) pH

B) Variáveis da Máquina

1) Tipo de máquina

2) Velocidade Periférica

3) Pressão específica

4) Arranjo dos refinadores

5) Área Refinadora

A) Variáveis do Sistema

1. Tipo de fibra

Quanto ao tipo de fibra depende da origem, tipo de matéria prima, grau de cozimento,

tipo de secagem, etc. A influência do cozimento, por exemplo: na operação de refino

que está relacionada à quantidade de lignina e hemicelulose que foram eliminadas da

pasta, é muito representativa. Só para termos uma idéia abaixo um gráfico

comparativo de refinação de duas pastas produzidas por processos diferentes.

Uma outra idéia podemos tirar se refinarmos dois tipos de fibras distintas por

exemplo: pinho e eucalipto.

O tipo ou tipos de fibra de uma determinada massa para papel é a variável mais

importante do processo de refinação.

A maioria das massas contém mistura de fibras longas e curtas que em condições

ideais deveriam ser refinadas separadamente. No entanto, através da prática deve-se

chegar a um ponto ótimo com massas misturadas.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 8 de 25

2. Vazão e velocidade da massa no refinador

É da vazão que a velocidade da passagem da massa pelo refinador está diretamente

ligada, pois com um mesmo aperto de disco, se aumentarmos a vazão a velocidade

aumentará diretamente, visto que:

Q=V xA

Q = Vazão

V = Velocidade

A = Área de Passagem

Portanto, uma melhor refinação se consegue com uma retenção maior da massa na

configuração dos discos ou cônico.

3. Consistência

Para cada tipo de tratamento desejado na massa, deve-se escolher uma consistência

adequada. Quando se deseja um tratamento de corte nas fibras, a consistência

adequada para se trabalhar a favorecer essa ocorrência deve girar em torno de 2,5 à

3,0 %.

Se o tratamento desejado for de hidratação e fibrilação, sem que ocorra o corte das

fibras, a consistência de trabalho mais adequada gira em torno de 5,0 à 5,5 %

podendo chegar em alguns casos até 7,0 %.

Podemos dizer que cerca de 90% das industrias, trabalham com uma consistência

neutra, de 4 a 4,5 %. Nesta faixa de consistência, o trabalho na fibra não favorece

este ou aquele tratamento.

4 - Temperatura

Por ser a refinação um processo mecânico, uma certa fração de energia consumida

pelo refinador se transforma em calor por atrito entre fibras, e lâminas, água e

lâminas, o que provocará um aumento de temperatura da massa.

Com o aumento da temperatura as paredes externas das fibras vão se tornando cada

vez mais difíceis de ser destruídas, portanto a dificuldade de hidratação e fibrilação de

pastas em altas temperaturas tornam-se um inconveniente pelo alto consumo de

energia que se requer.

Podemos notar esse fato quando temos instalado mais de três refinadores em série,

pelo aumento de temperatura que a massa sofre ao passar por cada refinador, os

últimos refinadores da série recebem essa massa já com cerca, em alguns casos, 60

à 70 ºC, o que faz com essas máquinas trabalhem com baixo rendimento.

5 - pH

Ao contrário de temperatura, o aumento do pH facilita bastante a refinação,

oferecendo um menor consumo de energia e um tratamento de fibra muito bom.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 9 de 25

Trabalhando com a massa ácida, em torno de 4,55 pH, as fibras adquirem uma

rigidez que além de consumir um pouco mais de energia do refino, há uma incidência

de corte de fibra bastante alto. Ao passo que trabalhar com massa alcalina, em torno

de 8 à 10 pH as camadas externas das fibras tornam-se mais fáceis de serem

abertas, proporcionando uma hidratação muito mais rápida.

B) Variáveis do Sistema

SELEÇÃO DOS EQUIPAMENTOS

A refinação eficiente começa pela correta seleção dos equipamentos que a irão

executar. Nos dias atuais temos basicamente os seguintes tipos de refinadores

disponíveis para a refinação a baixa consistência (até 6%):

Refinadores de Duplo Disco

Refinadores de Duplo Disco tipo Tri-Disc

Refinadores Cônico amplo

Refinadores Cônico amplo tipo TriConic

Despastilhadores

De maneira simples, podemos descrever que cada um dos refinadores acima tem

basicamente as seguintes funções ou são mais indicados para as seguintes

aplicações:

Refinador de Duplo Disco - Este tipo de máquina é muito versátil e pode executar

funções que vão desde o corte até a hidratação de quase todos os tipos de fibra com

exceção das fibras sintéticas ou Linter.

Refinador de Duplo Disco tipo Tri-Disc - Executa as mesmas funções do refinador

de Duplo Disco porém com a vantagem de reduzir o consumo de energia em

aproximadamente 10% em função basicamente da sua maior superfície de refinação

e melhor distribuição do fluxo de massa dentro da câmara de refinação.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 10 de

25

Refinador de Cônico amplo - Este tipo de refinador pode basicamente executar

todo o tipo de refinação inclusive de fibras sintéticas como o Linter porem seu melhor

desempenho esta no corte da fibra.

As desvantagens dessas máquinas são:

1) Grande consumo de energia por tonelada

2) Grande espaço ocupado

3) Custo operacional muito alto

4) Resultados diferentes em cada espaço

5) Trabalho não contínuo

Refinador de Cônico amplo tipo TriConic - Esta máquina é o mais novo conceito de

refinação e trabalha com todo tipo de refinação com exceção da fibra de Linter.

Oferece enormes vantagens quando comparado com os refinadores de Duplo Disco

ou mesmo os cônicos amplos normais uma vez que proporciona uma refinação de

baixa intensidade desenvolvendo todas as características da fibra de maneira suave

preservando todos as resistências das mesmas. Oferece também a vantagem de uma

grande economia de energia elétrica.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 11 de

25

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 12 de

25

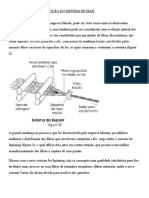

Foto do Conjunto do TriConic - 3 peças

DIAGRAMA DE FLUXO DE MASSA

LADO MOTOR

EIXO

ESTATOR 1 ESTATOR 4

ROTOR 2/3

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 13 de

25

Despastilhadores - São máquinas projetadas para trabalhar exclusivamente na ação

de despastilhamento que comumente é necessária nos reciclados e quebras de

máquina. Tem uma ação eficaz na abertura dos grumos de fibras.

Inicialmente temos que determinar qual o tipo de trabalho desejado para as fibras que

vamos tratar, que quantidade de fibras vamos refinar e qual o grau de refinação final

que desejamos a fim de podermos determinar que tipo e tamanho de refinador

necessitamos.

Uma vez determinado os parâmetros em que iremos trabalhar, teremos que encontrar

os valores típicos de energia requeridos pelo tipo de fibra, tratamento e grau de

refinação desejado. Esses valores podem ser determinados basicamente pôr dois

métodos o método teórico que exige uma infinidade de cálculos e baseados em

formulas bastante complicadas ou o método pratico que usa como parâmetros os

resultados comparativos com operações similares.

Nossa experiência mostra que a margem de diferença quando se usa o método

comparativo ao invés do método teórico não é maior que 5%, diferença essa que

normalmente desaparece em função das variáveis de operação dos refinadores, que

iremos explicar mais adiante.

Uma vez tendo as respostas para o trabalho desejado (corte, fibrilação, hidratação ou

despastilhamento), quantidade de fibras (Ton/dia) a ser processada, grau inicial e final

(Shopper ou Canadian Freeness) desejado e consumo de energia (HP/Ton/dia)

requerido, fica bastante simples determinar que tipo e tamanho de refinador

necessitamos. O seu fornecedor do equipamento com esses dados poderá facilmente

indicar para você o equipamento mais adequado para sua aplicação (veja exemplo a

seguir).

AMOSTRA DE CÁLCULO:

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 14 de

25

Para a refinação de reciclados, ou seja, fibras secundárias, se necessita de um

total de 3 HP/TON/DIA para subir-se aproximadamente 5 graus Shopper.

Digamos que vamos entrar no refinador com 25 graus Shopper e queremos sair

com 33 graus Shopper.

Desejamos produzir 120 TON/DIA a uma consistência de 4%.

Para determinarmos quantos HP total instalado necessitamos para refinar essa

massa faríamos o seguinte calculo:

33 SR - 25 SR = 8 SR ou seja o diferencial de grau será de 8. Dividiremos os 8

graus de diferencial por 5 uma vez que para cada 5 SR necessitamos de 3

HP/TON/DIA. Assim, 8 : 5 = 1,6.

Encontrado o fator 1,6 iremos multiplica-lo por 3 (três) HP/TON/DIA e

encontraremos o valor de 4,8 que corresponde ao total de HP/TON/DIA para subir-

se 8 graus SR.

Com o valor de 4.8 HP/TON/DIA basta multiplicar pelo total de TON/DIA que

desejamos que no exemplo acima são 120 TON/DIA encontraremos 4,8 x 120 =

576 que representam o total de HP necessário para a nossa produção.

Tendo esse valor em mãos se torna fácil determinar quantos e que tamanho de

refinador necessitamos.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 15 de

25

ÁREAS REFINADORAS

Embora existam linhas gerais simplificadas para a escolha do equipamento bem como

da área refinadora tanto para fibras virgens como fibras recicladas, considerações

para determinados tipos de papel existem.

Alguns tipos de papeis feitos a partir de fibras virgens tais como o Corrugado Médio,

requerem que as resistências individuais da fibra sejam mais importantes que a

resistência da folha em si. Para tanto áreas refinadoras com menor poder de fibrilação

ou hidratação são geralmente usadas.

A definição das áreas refinadoras é o mais importante fator para uma boa refinação.

Existem vários cálculos teóricos para se determinar a área refinadora mais adequada,

entretanto todos os dados teóricos não tem a menor validade se os parâmetros de

operação descritos no parágrafo OPERAÇÃO não forem rigorosamente observados.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 16 de

25

4) Arranjo dos Refinadores

Existem inúmeras formas de instalar refinadores. As que mais se destacam,

dependem do tipo de trabalho.

- Trabalho Descontínuo (por cargas ou bateladas)

- Trabalho Contínuo

No trabalho descontínuo a massa fica em circuito fechado entre um tanque e o

refinador até o momento de atingir o grau de refinação desejado

No trabalho contínuo cabe destacar dois tipos de instalações:

- em série

- em paralelo

SÉRIE

Vantagens Desvantagens

Pressão específica menor (fibras Aumento da temperatura em cada

passam por mais de um refinador) Refinador

Grau de refino pode ser melhor Maior cuidado no controle

controlado

Não recomendado para baixo grau

Recomendado para altos graus de de refine e alta produção

refinação

PARALELO

Vantagens Desvantagens

Maior facilidade de controle Dificuldades em obter uma boa

divisão de fluxo

Maior retenção da massa (fluxo

dividido) Maior pressão específica (potência

aplicada por área de refinação)

Altas produções e baixo grau de

hidratação

6) Configuração da área refinadora

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 17 de

25

Das variáveis do processo de refinação pode-se dizer que a configuração da área

refinadora é a variável de maior complexidade devido as diversas alternativas que

nela existe.

As variáveis que influem o

desempenho de uma área refinadora

são as seguintes:

a) Espessura das lâminas e

espaços entre elas

b) Ângulo de inclinação

c) Ângulo de intersecção

d) Fechamento entre lâminas

e) Material da lâmina

a) Espessura e espaçamento

A espessura da lâmina está limitada

pela resistência do material. O espaçamento mínimo das lâminas é limitado pela

ocorrência de entupimento.

Com a redução da espessura das lâminas e espaçamento entre elas, ocorre um

aumento do número de arestas para uma mesma potência aplicada, o que provoca

um maior número de impactos sobre a fibra, fazendo com que a massa atinja o grau

de refinação desejado em menor período de tempo, conseqüentemente diminuindo o

consumo de energia

b) Ângulo de inclinação das lâminas

Em um revestimento cônico, o ângulo das lâminas é o ângulo que a direção das

lâminas formam com a linha de centro do eixo do rotor

Nos discos é o ângulo que as lâminas formam com a direção radial do disco

Lâminas com maior ângulo de inclinação produzem mais fibrilação e menor corte na

fibra, fornecendo massas com melhores propriedades físicas.

c) Ângulos de Intersecção das Lâminas

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 18 de

25

Ângulo de intersecção de lâminas ou ângulo de corte é o ângulo formado pela

intersecção das lâminas do rotor e estator no caso dos refinadores cônicos, ou do

disco rotativo com o fixo no caso dos refinadores a disco.

Como todo o trabalho de refinação é realizado nas arestas das lâminas, o ângulo de

intersecção das lâminas tem função de extrema importância, visto que diz respeito ao

ângulo com que as fibras vão ser atacadas.

Grandes ângulos de intersecção favorecem a hidratação e fibrilação, pequenos

ângulos favorecem o corte das fibras.

Exemplo : um jogo de discos que possui 12 setores com lâminas inclinadas a + 7º 30’

nos discos fixos e rotativos possui um ângulo de intersecção médio de 45º. Um outro

jogo de discos que possui 12 setores com lâminas inclinadas a + 5º nos discos

rotativos e + 10º nos discos fixos, possui um ângulo de intersecção médio de 45º

também.

d) Fechamento entre lâminas

São utilizados fechamentos entre lâminas principalmente para aumentar o tempo de

retenção das fibras nos discos, e para diminuir a ação de bombeio do disco rotativo.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 19 de

25

TIPO DE FECHAMENTO

Dams Metálicos

Madeira

Diminuindo a altura de

lâminas através da

colocação de madeiras

longitudinais entre os

canais permite-se a

utilização de grandes

ângulos de inclinação de

lâminas e portanto

grandes ângulos de

intersecção.

e) Material da Lâmina

As Lâminas para refinadores podem ser obtidas pelos seguintes processos mais

usuais :

- Discos usinados como é o caso de discos frezados.

- Discos Fundidos

- Discos com lâminas soldadas

O processo mais econômico e versátil de fabricação de disco é o processo especial

de lâminas soldadas.

As lâminas podem ser de aço inoxidável ou carbono. Normalmente a fabricação é

feita com lâminas de aço inoxidável austenítico da série AISI 300

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 20 de

25

As lâminas não são tratadas termicamente. A dureza das lâminas obtém-se por

compactação progressiva a frio, atingindo-se 400 a 480 HB.

Este sistema permite fabricar revestimentos para qualquer tipo e tamanho de

refinador com áreas refinadoras formadas por lâminas a partir de 2 mm de espessura.

Deve-se considerar também que as arestas das lâminas são mais estáveis por se

tratar de aços relaminados, detalhe que não sucede nos discos fundidos, uma vez

que nesse caso as arestas são geralmente deterioradas pelo desprendimento de

cristais de carbono da fundição.

Portanto para se conseguir sempre um bom rendimento de refinação, os materiais de

construção das lâminas tem que ter uma certa dureza e se comportar com um

desgaste constante sem formação de rebarba e arredondamento das arestas de

trabalho.

Entretanto nossa experiência nos da a tranqüilidade de afirmar que para se decidir

qual a área refinadora mais recomendada para uma determinada aplicação deve-se

combinar os seguintes fatores:

As fibras curtas pela sua natureza e normalmente pela sua aplicação indicam que a

espessura das lâminas seja de 3mm e os espaços entre lâminas também de 3mm.

Obviamente áreas de 2 mm x 2 mm também são usadas em alguns casos porem o

risco de entupimento é muito grandes. Assim, pode-se dizer que para fibras curtas

ou mesmo longa onde a consistência não e superior a 3% e onde o tratamento

desejado e de fibrilação e hidratação a espessura e os espaços entra a lâmina

ideal e de 3mm.

Para as fibras longas pela sua natureza e aplicação e como normalmente se deseja

um pouco de corte devemos usar lâminas e espaços de 5 mm pois suporta

consistência de até 6% sem o risco de entupimento. Esta área também se aplica na

maioria dos casos dos reciclados.

Os ângulos de inclinação das lâminas são de extrema importância e a prática nos

indica que quanto maior for esse ângulo digamos 10 graus maior será a ação de

fibrilação e hidratação uma vez que estaremos retendo o volume de fibras dentro

da área refinadora pôr um tempo maior e quanto menor for esse ângulo digamos 1

grau maior será o índice de corte uma vez que o tempo de residência da fibra

dentro da área refinadora será reduzido.

A aplicação de obstruções entre as lâminas (chamados de dams) e muito

importante e no mínimo devemos ter uma obstrução entre cada espaço,

normalmente são aplicados em V, ou seja, um na periferia e outro no diâmetro

médio do disco formando um V. Essas obstruções forçarão as fibras a passarem de

um canal para outro recebendo nessa ação o contato com as lâminas e com outras

fibras devido a turbulência criada no colchão das fibras.

Hoje no mercado mundial de refinação de baixa consistência utilizam-se

basicamente quatro áreas refinadoras (representam pelo menos 85% de todas as

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 21 de

25

áreas em baixa consistência) que são o 3x3x7º30’ - 3x3x10º - 5x5x7º30’ - 5x5x10º

e os restantes 15% entre 4x4x7º 30’ e outros graus de inclinação.

A área 3x3x10 identifica discos com lâminas de 3mm de espessura, 3mm de

espaços com 10 graus de inclinação das lâminas em relação ao eixo de simetria do

disco.

OPERAÇÃO

Para o ato de refinar são basicamente necessários que se tenha a fibra e o refinador.

A expectativa da refinação e de entrar-se com a fibra com as características A e sair-

se com uma fibra com as características B.

Fig.A Fig.B

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 22 de

25

Nosso objetivo neste parágrafo de OPERAÇÃO é responder a pergunta “Tenho a

melhor fibra disponível no mercado, a área refinadora mais indicada e selecionei o

melhor refinador para esta aplicação porém não consigo obter os resultados de

refinação que o sistema deveria fornecer”.

A resposta é que o fato de se ter a melhor fibra e o refinador mais indicado pôr si só

não são suficientes uma vez que os parâmetros de operação do sistema são de

extrema importância e dentre esses fatores importantes destacamos os seguintes:

Bomba de alimentação do refinador

Fluxo de massa da linha que alimenta o refinador

Consistência da massa

Diferencial de pressão

HP e RPM do motor principal do refinador

Operação se em seria ou paralelo

Para uma melhor compreensão dos parâmetros acima, passamos a descreve-los a

seguir do ponto de vista pratico:

Bomba de Alimentação - Todos os refinadores modernos são projetados para

trabalhar pressurizados e para que isto ocorra se faz necessário que a válvula de

saída do refinador seja estrangulada a um ponto desejado. Portanto, para que se

possa estrangular a válvula de saída do refinador para gerar o adequado diferencial

de pressão de operação, se faz necessário que a bomba que alimenta o refinador

seja dimensionada com pelo menos 70% acima do fluxo esperado na saída do

refinador. Isto e necessário pois ao estrangular a válvula de saída estaremos

reduzindo o fluxo pelo refinador e criando uma contra pressão de massa.

Fluxo de massa da linha que alimenta o refinador - Como explicado acima, a

bomba de alimentação devera ter pelo menos capacidade de 70% acima do fluxo

desejado para a linha para que o adequado estrangulamento da válvula de saída

do refinador não afete o fluxo final desejado. Deve-se observar também o fluxo

ideal recomendado para o tamanho de refinador instalado.

Consistência - Existe uma relação direta da consistência da pasta com o resultado

de refinação qual seja; quanto mais baixa for a consistência mais susceptível ao

corte a fibra estará e consequentemente quanto mais alta a consistência melhor os

resultados de fibrilação e hidratação uma vez que se aumentara o colchão de fibras

entre os discos gerando-se um maior contato de fibra com fibra.

Diferencial de pressão - Provavelmente um dos mais importantes fatores na boa

refinação seja o diferencial de pressão ou seja o Delta P entre entrada e saída de

massa. Como explicado, os modernos refinadores são projetados para trabalhar

pressurizados assim sendo, o P que idealmente esta acima de 1 kg/cm 2 tem

enorme importância pois irá provocar uma refinação suave preservando as

características de resistência das fibras em função da redução da ação mecânica

para atingir-se o grau de refinação desejado. O contato de fibras contra fibras

quando se tem o refinador adequadamente pressurizado irá alem de preservar as

características da fibra, também aumentar a vida útil dos discos bem como

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 23 de

25

necessitará de um pouco menos de energia para o resultado final desejado. Em

resumo, a operação ideal de um refinador está quando a pressão de entrada é ao

redor de 2 kg/cm2 e pelo menos 3 kg/cm2 na saída.

HP e RPM do motor principal - Todos os refinadores quando projetados tem uma

faixa de HP e RPM para sua operação, o fornecedor da máquina estará em

condições de informa-lo qual a faixa mais adequada para sua aplicação. Entretanto

e saudável entender-se que quanto mais alta a rotação maior será o consumo de

carga em vazio mas ao mesmo tempo maior será o poder de fibrilar e hidratar a

massa e quanto menor for a rotação menor será o valor de carga em vazio porem

oferecerá um índice de corte da fibra mais acentuado. Existe entretanto uma

relação direta entre HP instalado e RPM uma vez que os refinadores devem

obedecer a uma velocidade periférica dentro de certos valores (no caso de

refinadores a disco é de 24 m/s) caso contrário se tivermos um valor muito baixo

não poderemos manter o colchão de fibras dentro da câmara de massa gerando

com isso contato dos discos com vários riscos inclusive de quebra e obviamente

com resultados pobres de refinação.

Operação em série ou paralelo - Idealmente e sempre que possível a operação em

paralelo é a mais indicada uma vez que se pode mais facilmente controlar todos os

parâmetros acima mencionados. Entretanto nem sempre é possível como pôr

exemplo nos casos onde se tivéssemos somente um refinador de certo tamanho

refinando toda a produção porem para isso estaríamos aplicando um total de HP

TON DIA superior a 8 o que causaria queima da fibra, assim, teríamos que ter dois

refinadores menores em serie ou mesmo reciclar a pasta no refinador de tamanho

maior para que em uma só passada a fibra não receba mais que no máximo 8

HP/TON/DIA.

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 24 de

25

PROCEDIMENTO DE SEGURANÇA NA OPERAÇÃO DOS

REFINADORES PILÃO

A) Início das Operações - Ligar o Refinador

1. Ligar/Abrir a válvula de água de refrigeração

2. Fechar o Dreno

3. Abrir a válvula de saída de massa

4. Ligar o motor principal

5. Abrir a válvula de entrada de massa

B) Término das Operações - Desligar o Refinador

1. Virar a chave na posição “Rápido”

2. Apertar o Botão “Abre o Disco” até cair a amperagem

3. Desligar a Bomba de entrada de massa (neste ponto os discos ficarão

totalmente afastados)

4. Abrir a água de lavagem

5. Abrir o Dreno

6. Fechar a água de lavagem

7. Desligar o Refinador no painel principal

C) Instruções Gerais de Segurança

Ao manusear os discos de refinação, utilize sempre luvas apropriadas (raspa, etc)

devido a área de corte dos discos

Cuidado com o piso ao redor do refinador, geralmente encontra-se molhado

Cuidado com a massa que flui através do refinador, que tem uma acidez

considerável e eventualmente uma temperatura elevada

Utilize todos os EPI - Equipamentos de Proteção Individual fornecidos pela sua

empresa

LEMBRETE IMPORTANTE

SIGA SEMPRE AS RECOMENDAÇÕES DE

SEGURANÇA E HIGIENE DO TRABALHO DE SUA

EMPRESA !

CONCEITOS FUNDAMENTAIS DE REFINAÇÃO Página 25 de

25

Você também pode gostar

- Propriedades mecânicas: concreto com fibras vegetais de malva (Urena Lobata Linn)No EverandPropriedades mecânicas: concreto com fibras vegetais de malva (Urena Lobata Linn)Ainda não há avaliações

- Caracteristica Do RefinoDocumento2 páginasCaracteristica Do Refinobarbara.pratesAinda não há avaliações

- PlanejamentoDocumento10 páginasPlanejamentoCleber Souza MelloAinda não há avaliações

- Refinacao (28911)Documento71 páginasRefinacao (28911)josuepedroso_8666889100% (1)

- Fibras TexteisDocumento9 páginasFibras TexteisJoão Luiz ZuccoAinda não há avaliações

- Resumo Ultima ProvaDocumento9 páginasResumo Ultima ProvaJuam PierottAinda não há avaliações

- FIBRAS PorDocumento36 páginasFIBRAS PorNeiva MarisaAinda não há avaliações

- Folder Compostagem LaminarDocumento2 páginasFolder Compostagem LaminarJaymisson NicacioAinda não há avaliações

- 03 - Plantas de MadeiraDocumento14 páginas03 - Plantas de MadeirathamirislopesAinda não há avaliações

- CeluloseDocumento47 páginasCeluloseAndréa SimiqueliAinda não há avaliações

- Curso Sobre Refino - ABTCPDocumento19 páginasCurso Sobre Refino - ABTCPWellington W. WaltrickAinda não há avaliações

- Tecnologia de Fabricação de Papel (AP)Documento21 páginasTecnologia de Fabricação de Papel (AP)Vicente Maciel100% (1)

- Fibras VegetaisDocumento5 páginasFibras VegetaisSalimato Hermenegilda DjaloAinda não há avaliações

- NBR8800 2008 1Documento21 páginasNBR8800 2008 1eloim_smAinda não há avaliações

- Fios TêxteisDocumento3 páginasFios TêxteisAmanda RossiAinda não há avaliações

- Fio Jato de Ar FacetadoDocumento7 páginasFio Jato de Ar FacetadoNathalia FuchsAinda não há avaliações

- Processos Físicos de PolpaçãoDocumento10 páginasProcessos Físicos de PolpaçãoRuth-DavidMothéAinda não há avaliações

- Curso Técnico em Celulose - Naor SalesDocumento64 páginasCurso Técnico em Celulose - Naor Salesnaor.salesAinda não há avaliações

- Trabalho de QGDocumento16 páginasTrabalho de QGDery AlmeidaAinda não há avaliações

- Papel Tissue FinalDocumento19 páginasPapel Tissue FinalGimerson WeigertAinda não há avaliações

- BIO-CEL M+ DulosDocumento6 páginasBIO-CEL M+ DulosRafael ZimmermannAinda não há avaliações

- Fibras Naturais de Origem VegetalDocumento11 páginasFibras Naturais de Origem VegetalAbdurremane VictorAinda não há avaliações

- Painéis de Madeira PDFDocumento29 páginasPainéis de Madeira PDFJulia Carolina Athanazio HeliodoroAinda não há avaliações

- Solution Blow Spinning: A New Method To Produce Micro-And Nanofibers From Polymer SolutionsDocumento10 páginasSolution Blow Spinning: A New Method To Produce Micro-And Nanofibers From Polymer SolutionssmedvideoAinda não há avaliações

- Artigo - Fibras de Bananeira Como Material Da EngeDocumento6 páginasArtigo - Fibras de Bananeira Como Material Da EngeIsabella AraújoAinda não há avaliações

- Secagem de MadeirasDocumento29 páginasSecagem de MadeirasJane Ane100% (4)

- Preparação Da Madeira para A SecagemDocumento9 páginasPreparação Da Madeira para A SecagemNani GfAinda não há avaliações

- Projeto de Compostos e Estrutura Sanduiche PDFDocumento17 páginasProjeto de Compostos e Estrutura Sanduiche PDFWairy Dias CardosoAinda não há avaliações

- Ponto de Saturaçao Da MadeiraDocumento72 páginasPonto de Saturaçao Da MadeiraThéo OliveiraAinda não há avaliações

- Trabalho Materiais e EnsaiosDocumento5 páginasTrabalho Materiais e EnsaiosEmanuely ManuAinda não há avaliações

- M12A1Documento6 páginasM12A1Ulisses ColiAinda não há avaliações

- Lignina em Espumas FenólicasDocumento10 páginasLignina em Espumas FenólicasDiego MAinda não há avaliações

- 3.1 - Propriedades de FibrasDocumento26 páginas3.1 - Propriedades de FibrasmiguelAinda não há avaliações

- Preparacao A TecelagemDocumento22 páginasPreparacao A TecelagemisraelAinda não há avaliações

- RVq260821 A3Documento11 páginasRVq260821 A3Ana CarolineAinda não há avaliações

- 10-Secagem de MadeirasDocumento30 páginas10-Secagem de MadeirasMauricio FriedrichAinda não há avaliações

- Complementos de SistemasDocumento11 páginasComplementos de SistemasvianatrickAinda não há avaliações

- Trabalho Cie JúliaDocumento7 páginasTrabalho Cie JúliaJúlia Bieberbach PinosAinda não há avaliações

- 107439-2 Características FísicasDocumento51 páginas107439-2 Características FísicasDiego SouzaAinda não há avaliações

- Atividade Blocos de VidroDocumento3 páginasAtividade Blocos de VidroMérciaAinda não há avaliações

- Estruras de MadeiraDocumento15 páginasEstruras de MadeiraWalter GuityAinda não há avaliações

- Escola Piloto I - Introdução MembranasDocumento11 páginasEscola Piloto I - Introdução MembranasAndresa Viana RamosAinda não há avaliações

- Diferenças Entre Os Fios de Rayon e AcetatoDocumento5 páginasDiferenças Entre Os Fios de Rayon e AcetatoNatalia Emerich LaderiaAinda não há avaliações

- TCCDocumento38 páginasTCCEdson Luiz OliveiraAinda não há avaliações

- 10 Secagem de Madeiras PDFDocumento30 páginas10 Secagem de Madeiras PDFarthur santosAinda não há avaliações

- Madeiras Na Construção CivilDocumento31 páginasMadeiras Na Construção CivilGameruleAinda não há avaliações

- Universidade Metodista de AngolaDocumento17 páginasUniversidade Metodista de AngolaYara De Jesus AntonioAinda não há avaliações

- Efeito Do Tratamento Superficial Com Lignosulfonato e Ultrassom Nas Propriedades Das Fibras de PiaçavaDocumento14 páginasEfeito Do Tratamento Superficial Com Lignosulfonato e Ultrassom Nas Propriedades Das Fibras de PiaçavacamilaabelhaAinda não há avaliações

- Estruturas de Madeira: Propriedades Físicas Da MadeiraDocumento34 páginasEstruturas de Madeira: Propriedades Físicas Da Madeirathiago thAinda não há avaliações

- As Fibras Dos Eucaliptos e As QualidadesDocumento48 páginasAs Fibras Dos Eucaliptos e As Qualidadesjulhao82Ainda não há avaliações

- Apostila de Cálculo Técnico Têxtil Marco FuziwaraDocumento51 páginasApostila de Cálculo Técnico Têxtil Marco FuziwaraCaroline RodriguesAinda não há avaliações

- 10-Secagem de MadeirasDocumento30 páginas10-Secagem de Madeirasrpr013279Ainda não há avaliações

- Aula 3 Materiais de Fabricação e MódulosDocumento45 páginasAula 3 Materiais de Fabricação e MódulosNathália Ferronato LivinalliAinda não há avaliações

- Indices de Qualidade Da MadeiraDocumento11 páginasIndices de Qualidade Da MadeiraAugusto EspeletaAinda não há avaliações

- Fibras Sintéticas Orgânicas APRESENTAÇÃODocumento23 páginasFibras Sintéticas Orgânicas APRESENTAÇÃOMeysonCassioAinda não há avaliações

- Listas BeneficiamentoDocumento14 páginasListas BeneficiamentoJOAO VICTOR BATISTA DA SILVAAinda não há avaliações

- Metalicas e Madeiras - Pef 2402 - ApostilaDocumento33 páginasMetalicas e Madeiras - Pef 2402 - ApostilaRenato Oliveira VillarAinda não há avaliações

- Livro 03 - MadeirasDocumento11 páginasLivro 03 - MadeirasMarcio Eustaquio Reis JuniorAinda não há avaliações

- Biorreator à Membrana: avaliação do efeito da eletrocoagulação aplicado ao tratamento de efluente da indústria de papelNo EverandBiorreator à Membrana: avaliação do efeito da eletrocoagulação aplicado ao tratamento de efluente da indústria de papelAinda não há avaliações

- AFT - B107-PT PilotPlant - Lab A4 - WebDocumento4 páginasAFT - B107-PT PilotPlant - Lab A4 - WebClaudinei MayerAinda não há avaliações

- Drum Pulper Ippta 231-16-24 Waste Paper ProcessingDocumento9 páginasDrum Pulper Ippta 231-16-24 Waste Paper ProcessingClaudinei MayerAinda não há avaliações

- TheFutureofPaperRecyclinginEuropeCOSTE48 - 182 - 211 - TRADUZIDODocumento30 páginasTheFutureofPaperRecyclinginEuropeCOSTE48 - 182 - 211 - TRADUZIDOClaudinei MayerAinda não há avaliações

- Radiclonetm Bm80: Sistemas de HidrociclonagemDocumento4 páginasRadiclonetm Bm80: Sistemas de HidrociclonagemClaudinei MayerAinda não há avaliações

- AR17-SV208-PT Stora Varkaus (Pasta E Papel 2017) PDFDocumento5 páginasAR17-SV208-PT Stora Varkaus (Pasta E Papel 2017) PDFClaudinei MayerAinda não há avaliações

- BT15-003-PT Americas Terms of Sale - 0Documento3 páginasBT15-003-PT Americas Terms of Sale - 0Claudinei MayerAinda não há avaliações

- Arredondamento de Números - 1 Série-3º BimestreDocumento2 páginasArredondamento de Números - 1 Série-3º BimestreCRISTIAN MARIA COSTA DE SOUZAAinda não há avaliações

- Revisão - 1º BimestreDocumento8 páginasRevisão - 1º BimestreElisiane Aparecida Nunes SilvaAinda não há avaliações

- Colégio Pedro IIDocumento3 páginasColégio Pedro IIArgemiro SantosAinda não há avaliações

- Análise Do Transporte Coletivo Urbano Sob A Ótica Dos Riscos e Carências SociaisDocumento38 páginasAnálise Do Transporte Coletivo Urbano Sob A Ótica Dos Riscos e Carências SociaisThiago PereiraAinda não há avaliações

- Lista Operações Com Sinais e Resposta Ao Impulso.Documento3 páginasLista Operações Com Sinais e Resposta Ao Impulso.americo079Ainda não há avaliações

- MB 025 - Triângulos Cálculo de ÁreaDocumento7 páginasMB 025 - Triângulos Cálculo de ÁreaEster RicardoAinda não há avaliações

- Micro-Resumão Teoria Do ConsumidorDocumento19 páginasMicro-Resumão Teoria Do ConsumidorWalter Garanhani MathiasAinda não há avaliações

- 18M2Mat PD 06 2021Documento3 páginas18M2Mat PD 06 2021Antonio WesleyAinda não há avaliações

- Geoplana 2010Documento3 páginasGeoplana 2010dadododaAinda não há avaliações

- Aval Trim3 VB MatDocumento7 páginasAval Trim3 VB MatChristelle SanheiroAinda não há avaliações

- Inventário FlorestalDocumento145 páginasInventário FlorestalMarcio Estacheski100% (1)

- Ficha de Avaliação de MAT5 Nº6Documento5 páginasFicha de Avaliação de MAT5 Nº6Prof. Paulo Vasco100% (1)

- Logaritmo PropDocumento2 páginasLogaritmo PropIsaura Linde0% (1)

- Bonjorno Questoes Matematica Ensino MedioDocumento50 páginasBonjorno Questoes Matematica Ensino MedioFernando GomesAinda não há avaliações

- Gabarito CFS 1 2016Documento14 páginasGabarito CFS 1 2016dayaneliborioAinda não há avaliações

- RESENHA Inteligencia Artificial, Uma Odisseia Da MenteDocumento4 páginasRESENHA Inteligencia Artificial, Uma Odisseia Da MenteMárcia TerraAinda não há avaliações

- Linguagens ProceduraisDocumento100 páginasLinguagens ProceduraisArmando50% (2)

- EsSA - Matemática IIDocumento64 páginasEsSA - Matemática IIJohn AmoedoAinda não há avaliações

- Ebook - DETALHAMENTO PARA ARQUITETOS - DETALHES CONSTRUTIVOS (2 Ed.)Documento148 páginasEbook - DETALHAMENTO PARA ARQUITETOS - DETALHES CONSTRUTIVOS (2 Ed.)mcsantos6Ainda não há avaliações

- CanaisDocumento48 páginasCanaisMarcos TheodoroAinda não há avaliações

- Terceira Aula - o Exedente EconômicoDocumento154 páginasTerceira Aula - o Exedente EconômicoNatal Esteves SilvaAinda não há avaliações

- NN Critérios de DivisibilidadeDocumento3 páginasNN Critérios de Divisibilidadejaqueline correiaAinda não há avaliações

- Aula L1 Análise Dimensional - PME 3230Documento53 páginasAula L1 Análise Dimensional - PME 3230Christiano CaladoAinda não há avaliações

- Exercícios Sobre Distância Entre Dois Pontos1Documento2 páginasExercícios Sobre Distância Entre Dois Pontos1Angela A A Ramos100% (1)

- Psicologia Institucional de Bleger Numa Crítica FreudianaDocumento13 páginasPsicologia Institucional de Bleger Numa Crítica FreudianaAracelli EduardaAinda não há avaliações

- Caderno 2 - Módulo 7Documento39 páginasCaderno 2 - Módulo 7Camilly SanAinda não há avaliações

- Exel Uso de Datas e HorasDocumento62 páginasExel Uso de Datas e Horascgseijas100% (1)

- Norma Técnica Execução TerraplenagemDocumento17 páginasNorma Técnica Execução TerraplenagemDouglas SantosAinda não há avaliações

- Tabela de BitolasDocumento3 páginasTabela de BitolasThiago MascarenhasAinda não há avaliações