Escolar Documentos

Profissional Documentos

Cultura Documentos

ASS

Enviado por

flaviovillarjuniorDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

ASS

Enviado por

flaviovillarjuniorDireitos autorais:

Formatos disponíveis

ÍNDICE

1 MEMORIAL TÉCNICO .......................................................................................... 6

1.1 OBJETIVO ...................................................................................................................................... 6

1.2 NORMAS ADOTADAS .................................................................................................................... 6

1.3 ESCOPO RESUMIDO ...................................................................................................................... 6

1.4 DESCRIÇÃO DA INSTALAÇÃO EXISTENTE ...................................................................................... 6

2 SERVIÇOS A SEREM EXECUTADOS ....................................................................... 7

2.1 Fornecimentos e Serviços a cargo da CONTRATADA .................................................................... 7

2.1.1 Preparação............................................................................................................................ 7

2.1.2 Fornecimentos e serviços ..................................................................................................... 7

2.1.3 Geral ................................................................................................................................... 14

2.1.4 Testes ajustes e balanceamentos ....................................................................................... 17

2.1.5 Documentação ................................................................................................................... 17

3 ESPECIFICAÇÃO DO SISTEMA DE AUTOMAÇÃO ................................................. 19

3.1 Descrição do sistema de automação .......................................................................................... 19

3.2 Especificações técnicas dos componentes ................................................................................. 20

3.2.2 Elementos de campo .......................................................................................................... 22

3.3 Especificações de serviços .......................................................................................................... 27

3.3.1 Projeto ................................................................................................................................ 27

3.3.2 Programação ...................................................................................................................... 28

3.3.3 Integração de equipamentos de terceiros ......................................................................... 28

3.3.4 Instalação............................................................................................................................ 28

3.4 Inspeções e testes ...................................................................................................................... 29

3.4.1 Inspeção em campo ............................................................................................................ 29

3.4.2 Teste de malhas de controle .............................................................................................. 29

3.4.3 Teste de aceitação final ...................................................................................................... 30

3.5 Treinamento ............................................................................................................................... 30

3.5.1 Treinamento para utilização da Estação de Gerenciamento de Operação. ....................... 30

3.6 Documentação Técnica .............................................................................................................. 30

3.6.1 Desenhos ............................................................................................................................ 30

3.6.2 Compatibilização ................................................................................................................ 30

3.6.3 Documentação Técnica da instalação ................................................................................ 31

3.6.4 Detalhamento do projeto ................................................................................................... 31

3.6.5 Projeto Conforme Executado ............................................................................................. 31

3.7 -PROCESSOS DE CONTROLE ........................................................................................................ 31

3.7.1 Processo de controle 1 - CAG ............................................................................................. 32

3.7.2 Processo de controle 2 - BAGS ........................................................................................... 34

3.7.3 Processo de controle 3 – FANCOIL 2+0 .............................................................................. 36

3.7.4 Processo de controle 4 – FANCOIL 1+1 .............................................................................. 37

NTL-JU CÓDIGO: ASS.docx FOLHA 2/58

3.7.5 Processo de controle 5 – FANCOLETE 1+1 .......................................................................... 39

3.7.6 Processo de controle 6 – FANCOIL 1+0 .............................................................................. 41

3.7.7 Processo de controle 7 – FANCOIL 2+1 .............................................................................. 43

3.7.8 Processo de controle 8 – FANCOIL 3+1 .............................................................................. 45

3.7.9 Processo de controle 9 – Ventilador................................................................................... 46

3.7.10 Processo de controle 10 – Reposição ................................................................................. 48

3.7.11 Processo de controle 11 – Abastecimento reservatório superior ...................................... 50

3.7.12 Processo de controle 12 – Abastecimento óleo diesel ....................................................... 51

3.8 PROCESSOS DE INTEGRAÇÃO ..................................................................................................... 53

3.8.1 Integração 1 – Grupo Resfriador de Água .......................................................................... 53

3.8.2 Integração 2 – Variador de frequência ............................................................................... 54

3.8.3 Integração 3 – Medidor de temperatura ............................................................................ 54

3.8.4 Integração 4 – Supervisão de combustível ......................................................................... 55

3.8.5 Integração 5 – Medidor concessionária ............................................................................. 55

3.8.6 Integração 6 – Relé geral painel de média tensão .............................................................. 56

3.8.7 Integração 7 – Relé da chave de transferência ................................................................... 56

3.8.8 Integração 8 – USCA ........................................................................................................... 57

3.8.9 Integração 9 – Medidor de grandeza de energia................................................................ 57

3.8.10 Integração 10 – Fonte Retificadora .................................................................................... 58

NTL-JU CÓDIGO: ASS.docx FOLHA 3/58

DEFINIÇÕES

Empresa de engenharia que está apresentando proposta técnica comercial para execução

Proponente

dos serviços.

Contratante Empresa tomadora de serviços.

Empresa de engenharia selecionada entre as proponentes e CONTRATADA para execução

dos serviços (prestadora de serviços), inscrita no Conselho Regional de Engenharia, com

Contratada

engenheiro responsável técnico devidamente habilitado para a execução dos serviços, com

similares registrados na entidade.

Empresa ou profissional habilitado para acompanhar a execução dos serviços executados

Fiscalização

pela CONTRATANTE.

Fabricante Empresa responsável pela produção de equipamentos ou materiais.

Fabricantes de equipamentos ou materiais qualificados que poderão ser utilizados pela

Fabricantes CONTRATADA com prévia apresentação das variações dimensionais, de desempenho e de

aceitáveis materiais construtivos, para aprovação da FISCALIZAÇÃO cabendo a CONTRATADA

promover a integração do mesmo ao projeto executivo.

Modelo de Modelo do equipamento ou material que serviu de base a nível dimensional e técnico para

Referencia desenvolvimento do projeto.

NOMENCLATURA

ASHRAE American Society of Heating, Refrigerating, Air Conditioning Engineer.

CAG Central de Água Gelada

VF Variador de frequência

AC Condicionador de ar do tipo fancoil

BAR Bomba de água de recalque

BOD Bomba de óleo diesel

GRA Grupo Resfriador de água

BAGS Bomba de água gelada Secundária

VM Ventilador

PGAG Painel Elétrico Geral do Sistema Água Gelada

QBAR Quadro de alimentação da bomba de água de reposição

QBOD Quadro de alimentação da bomba de óleo diesel

QAC Quadro de alimentação do fancoil

QVM Quadro de alimentação do ventilador

QA Quadro de Automação

QR Quadro de Rede

NB No break

QDAS Quadro de distribuição de alimentação do quadro de automação

QAS Quadro de alimentação do quadro de automação

SCP Sistema de Controle e Manutenção de Pressão

AI Entrada analógica de controlador digital

AI Analogic input (entrada analógica)

AO Saída analógica de controlador digital

AO Analogic output (saída analógica)

AV Analogicvalue

B-AAC BACnet Advanced Application Controller (controladorgenérico)

B-ASC BACnet Application Specific Controller (controladorespecifico)

B-AWS BACnetAdvanced Workstation Software

B-BC BACnetBuildingController

BTL BACnetTestingLaboratories

BV Binaryvalue

CF Chave de fluxo de água

CN Chave de nível

COV Change of value

CR Controlador de rede

CR Quadro destinado a abrigar o B-BC

DI Entrada digital de controlador digital

DO Saída digital de controlador digital

EMI ElectromagneticInterference

FM Medidor de vazão de água (flow meter)

MOV Metal Oxide Varistor

NTL-JU CÓDIGO: ASS.docx FOLHA 4/58

PWM Pulse width modulation

QA Quadro destinado a abrigar o B-AAC

RTU Remote Terminal Unit

SERV Servidor

STA Sensor de temperatura de ar

STW Sensor de temperatura de água

SU Sensor de umidade

TPDA Transdutor de pressão diferencial de ar

TPDW Transdutor de pressão diferencial de água

UI Universal input - entrada universal (digital ou analógica)

NTL-JU CÓDIGO: ASS.docx FOLHA 5/58

1 MEMORIAL TÉCNICO

1.1 OBJETIVO

Este memorial descritivo tem como objetivo apresentar a proposta de solução de automação e

supervisão para atender a nova Central de Água Gelada e os novos condicionadores de ar da ET

Natal – NTL-JU situada na Rua Jundiaí, Nº 383, Tirol, Natal/RN. Visa às necessidades do controle

automático do sistema de ar condicionado e a supervisão dos quadros de fornecimento de

energia na ótica da melhoria dos serviços de manutenção/operação.

1.2 NORMAS ADOTADAS

Para elaboração desta especificação, execução dos serviços e fornecimento de componentes

serão observadas as seguintes Normas e padrões:

ANSI/ASHRAE 135-2004

BACnetTesting Laboratories (BTL).

1.3 ESCOPO RESUMIDO

Instalação do sistema de controle e supervisão dos equipamentos da CAG, dos novos

condicionadores de ar, eletrobombas de recalque, eletrobombas de reposição, eletrobombas

de óleo diesel e ventiladores.

1.4 DESCRIÇÃO DA INSTALAÇÃO EXISTENTE

O sistema de controle da edificação encontram-se inoperantes.

NTL-JU CÓDIGO: ASS.docx FOLHA 6/58

2 SERVIÇOS A SEREM EXECUTADOS

2.1 FORNECIMENTOS E SERVIÇOS A CARGO DA CONTRATADA

2.1.1 Preparação

Levantamento em campo para verificação dimensional das instalações visando à identificação

de possíveis interferências e posterior detalhamento do projeto conforme os modelos de

equipamentos e materiais a serem efetivamente fornecidos e de acordo com as etapas de

execução da obra.

2.1.2 Fornecimentos e serviços

2.1.2.1 Térreo – Sistema de condicionamento de ar

Fornecimento

Quadro de automação QA-AC-T3-TE01.

Quadro de automação QA-CR-T2-TE01.

Elementos de campo.

Instalação

Instalação do quadro de automação QA-AC-T3-TE01.

Instalação do quadro de automação QA-CR-T2-TE01.

Instalação dos elementos de campo.

Interligação

Interligação dos QA ao Quadro de Alimentação dos QA.

Interligação dos QA aos elementos de campo.

Interligação dos QA aos VF.

Interligação dos QA nas válvulas 2 vias independentes de pressão.

Interligação do QA na rede (rede de comunicação serial com protocolo ARCnet

MS/TP).

Programação

Programação dos controladores.

Parametrização de avisos, alarmes e set points.

Outros

Remoção do sistema de controle existente, incluindo eletrodutos, periféricos

e fiações.

2.1.2.2 Térreo – Recalque água

Fornecimento

Quadro de automação QA-BAR-T2-TE01.

Elementos de campo.

NTL-JU CÓDIGO: ASS.docx FOLHA 7/58

Instalação

Instalação do quadro de automação QA-BAR-T2-TE01.

Instalação dos elementos de campo.

Interligação

Interligação dos QA ao Quadro de Alimentação dos QA.

Interligação dos QA aos elementos de campo.

Interligação dos QA aos VF.

Interligação do QA na rede (rede de comunicação serial com protocolo ARCnet

MS/TP).

Programação

Programação dos controladores.

Parametrização de avisos, alarmes e set points.

Outros

Remoção do sistema de controle existente, incluindo eletrodutos, periféricos

e fiações.

2.1.2.3 Térreo – GMG

Fornecimento

Quadro de automação QA-VM-T3-TE01.

Quadro de automação QA-BOD-T2-TE01.

Elementos de campo.

Instalação

Instalação do quadro de automação QA-VM-T3-TE01.

Instalação do quadro de automação QA-BOD-T2-TE01.

Instalação dos elementos de campo.

Interligação

Interligação dos QA ao Quadro de Alimentação dos QA.

Interligação dos QA aos elementos de campo.

Interligação dos QA aos VF.

Interligação do QA na rede (rede de comunicação serial com protocolo ARCnet

MS/TP).

Programação

Programação dos controladores.

Parametrização de avisos, alarmes e set points.

Outros

Remoção do sistema de controle existente, incluindo eletrodutos, periféricos

e fiações.

NTL-JU CÓDIGO: ASS.docx FOLHA 8/58

2.1.2.4 Térreo – Energia

Fornecimento

Quadro de automação QA-EN-T2-TE01.

Instalação

Instalação do quadro de automação QA-EN-T2-TE01.

Interligação

Interligação dos QA ao Quadro de Alimentação dos QA.

Interligação do QA na rede (rede de comunicação serial com protocolo ARCnet

MS/TP).

Interligação do QA aos equipamentos de energia (rede de comunicação serial

com protocolo MODBUS RTU).

Interligação do QA ao equipamento de monitoramento diesel (rede de

comunicação ETHERNET IP).

Programação

Programação dos controladores.

Parametrização de avisos, alarmes e set points.

Outros

Remoção do sistema de controle existente, incluindo eletrodutos, periféricos

e fiações.

2.1.2.5 2º Pavimento – Sistema de condicionamento de ar

Fornecimento

Quadro de automação QA-CR-T2-201.

Quadro Controlador de rede QR-T2-201.

Quadro de automação QA-AC-T1-201.

Quadro de automação QA-AC-T1-202.

Quadro de automação QA-AC-T2-201.

Quadro de automação QA-AC-T3-201.

Elementos de campo.

Instalação

Instalação do quadro de automação QA-CR-T2-201.

Instalação do quadro Controlador de rede QR-T2-201.

Instalação do quadro de automação QA-AC-T1-201.

Instalação do quadro de automação QA-AC-T1-202.

Instalação do quadro de automação QA-AC-T2-201.

Instalação do quadro de automação QA-AC-T3-201.

NTL-JU CÓDIGO: ASS.docx FOLHA 9/58

Instalação dos elementos de campo.

Interligação

Interligação dos QA ao Quadro de Alimentação dos QA.

Interligação dos QA aos elementos de campo.

Interligação dos QA aos VF.

Interligação dos QA nas válvulas 2 vias independentes de pressão.

Interligação do QA na rede (rede de comunicação serial com protocolo ARCnet

MS/TP).

Programação

Programação dos controladores.

Parametrização de avisos, alarmes e set points.

Outros

Remoção do sistema de controle existente, incluindo eletrodutos, periféricos

e fiações.

2.1.2.6 3º Pavimento – Sistema de condicionamento de ar

Fornecimento

Quadro de automação QA-CR-T2-301.

Quadro de automação QA-AC-T1-301.

Quadro de automação QA-AC-T2-301.

Quadro de automação QA-AC-T2-302.

Quadro de automação QA-AC-T3-301.

Elementos de campo.

Instalação

Instalação do quadro de automação QA-CR-T2-301.

Instalação do quadro de automação QA-AC-T1-301.

Instalação do quadro de automação QA-AC-T2-301.

Instalação do quadro de automação QA-AC-T2-302.

Instalação do quadro de automação QA-AC-T3-301.

Instalação dos elementos de campo.

Interligação

Interligação dos QA ao Quadro de Alimentação dos QA.

Interligação dos QA aos elementos de campo.

Interligação dos QA aos VF.

Interligação dos QA nas válvulas 2 vias independentes de pressão.

NTL-JU CÓDIGO: ASS.docx FOLHA 10/58

Interligação do QA na rede (rede de comunicação serial com protocolo ARCnet

MS/TP).

Programação

Programação dos controladores.

Parametrização de avisos, alarmes e set points.

Outros

Remoção do sistema de controle existente, incluindo eletrodutos, periféricos

e fiações.

2.1.2.7 4º Pavimento – Sistema de condicionamento de ar

Fornecimento

Quadro de automação QA-CR-T2-401.

Quadro de automação QA-AC-T2-401.

Elementos de campo.

Instalação

Instalação do quadro de automação QA-CR-T2-401.

Instalação do quadro de automação QA-AC-T2-401.

Instalação dos elementos de campo.

Interligação

Interligação dos QA ao Quadro de Alimentação dos QA.

Interligação dos QA aos elementos de campo.

Interligação dos QA aos VF.

Interligação dos QA nas válvulas 2 vias independentes de pressão.

Interligação do QA na rede (rede de comunicação serial com protocolo ARCnet

MS/TP).

Programação

Programação dos controladores.

Parametrização de avisos, alarmes e set points.

Outros

Remoção do sistema de controle existente, incluindo eletrodutos, periféricos

e fiações.

2.1.2.8 Cobertura – Sistema de condicionamento de ar

Fornecimento

Quadro de automação QA-CR-T2-CO01.

Quadro de automação QA-AC-T2-CO01.

Quadro de automação QA-AC-T2-CO02.

NTL-JU CÓDIGO: ASS.docx FOLHA 11/58

Elementos de campo.

Instalação

Instalação do quadro de automação QA-CR-T2-CO01.

Instalação do quadro de automação QA-AC-T2-CO01.

Instalação do quadro de automação QA-AC-T2-CO02.

Instalação dos elementos de campo.

Interligação

Interligação dos QA ao Quadro de Alimentação dos QA.

Interligação dos QA aos elementos de campo.

Interligação dos QA nas válvulas 2 vias independentes de pressão.

Interligação do QA na rede (rede de comunicação serial com protocolo ARCnet

MS/TP).

Programação

Programação dos controladores.

Parametrização de avisos, alarmes e set points.

Outros

Remoção do sistema de controle existente, incluindo eletrodutos, periféricos

e fiações.

2.1.2.9 Cobertura – Reposição de água

Fornecimento

Quadro de automação QA-BAR-T3-CO01.

Elementos de campo.

Instalação

Instalação do quadro de automação QA-BAR-T3-CO01.

Instalação dos elementos de campo.

Interligação

Interligação dos QA ao Quadro de Alimentação dos QA.

Interligação dos QA aos elementos de campo.

Interligação dos QA aos VF.

Interligação do QA na rede (rede de comunicação serial com protocolo ARCnet

MS/TP).

Programação

Programação dos controladores.

Parametrização de avisos, alarmes e set points.

Outros

NTL-JU CÓDIGO: ASS.docx FOLHA 12/58

Remoção do sistema de controle existente, incluindo eletrodutos, periféricos

e fiações.

2.1.2.10 Cobertura – Bombeamento secundário

Fornecimento

Quadro de automação QA-BAGS-T2-CO01.

Elementos de campo.

Instalação

Instalação do quadro de automação QA-BAGS-T2-CO01.

Instalação dos elementos de campo.

Interligação

Interligação dos QA ao Quadro de Alimentação dos QA.

Interligação dos QA aos elementos de campo.

Interligação dos QA aos VF.

Interligação do QA na rede (rede de comunicação serial com protocolo ARCnet

MS/TP).

Programação

Programação dos controladores.

Parametrização de avisos, alarmes e set points.

Outros

Remoção do sistema de controle existente, incluindo eletrodutos, periféricos

e fiações.

2.1.2.11 Cobertura – CAG

Fornecimento

Quadro de automação QA-CAG-T2-CO01.

Elementos de campo.

Instalação

Instalação do quadro de automação QA-CAG-T2-CO01.

Instalação dos elementos de campo.

Interligação

Interligação dos QA ao Quadro de Alimentação dos QA.

Interligação dos QA aos elementos de campo.

Interligação dos QA aos GRA.

Interligação do QA na rede (rede de comunicação serial com protocolo ARCnet

MS/TP).

NTL-JU CÓDIGO: ASS.docx FOLHA 13/58

Interligação do QA aos GRA e aos variadores de frequência (rede de

comunicação serial com protocolo BACNET MS/TP).

Programação

Programação dos controladores.

Parametrização de avisos, alarmes e set points.

Outros

Remoção do sistema de controle existente, incluindo eletrodutos, periféricos

e fiações.

2.1.3 Geral

2.1.3.1 Elaboração de telas

Elaboração de tela gráfica no software Web Server considerando:

Indicação das variáveis medidas.

Indicação dos set-points.

Indicação do status do equipamento.

Chaves ou botões de acionamento.

Planta baixa com posicionamento do sensor de temperatura.

Serão executadas no mínimo as seguintes telas:

Inclusão do link para o Estado Rio Grande do

Norte na tela do Brasil

Criação de tela do Estado Rio Grande do

Norte com link para Natal (exemplo ao lado

se refere a São Paulo)

NTL-JU CÓDIGO: ASS.docx FOLHA 14/58

Tela inicial da edificação indicando as

técnicas envolvidas

VAC - Corte vertical da Instalação indicando

os andares

VAC - Tela do andar indicando as zonas

térmicas, posicionamento de

condicionadores, Quadros de Automação e

sensores.

VAC - Uma tela por sistema de

condicionamento de ar

CAG – Tela da Central de Água Gelada

NTL-JU CÓDIGO: ASS.docx FOLHA 15/58

CAG – Uma tela por Grupo Resfriador

indicando as variáveis integradas

CAG - Uma tela por variador de frequência

com as variáveis integradas

ENE – Tela do diagrama geral de energia

ENE – Uma tela para o relé de proteção

média tensão

ENE – Uma tela para cada relé de

temperatura do transformador

NTL-JU CÓDIGO: ASS.docx FOLHA 16/58

ENE – Uma tela para cada USCA

ENE – Uma tela para cada medidor de

grandeza de energia

ENE – Uma tela para cada fonte retificadora

ENE – Uma tela para supervisão do

combustível

Tela com a arquitetura do sistema indicando

todos os controladores e equipamentos

integrados

2.1.4 Testes ajustes e balanceamentos

Execução dos testes, ajustes e balanceamentos de acordo com o descrito neste memorial.

2.1.5 Documentação

Fornecimento de conjunto de documentos da obra, após a conclusão dos serviços, contendo:

Desenhos As Built da instalação,

NTL-JU CÓDIGO: ASS.docx FOLHA 17/58

Manuais de IOM (operação, manutenção e instalação),

Relatórios de balanceamento e comissionamento.

NTL-JU CÓDIGO: ASS.docx FOLHA 18/58

3 ESPECIFICAÇÃO DO SISTEMA DE AUTOMAÇÃO

Esta especificação tem por objetivo definir, em conjunto com os desenhos as características

técnicas básicas para orçamento, fornecimento, instalação, testes e treinamento de sistemas de

controle e supervisão.

3.1 DESCRIÇÃO DO SISTEMA DE AUTOMAÇÃO

O sistema adotado será baseado na Norma ANSI / ASHARE Standard 135-2004 e seus anexos. Os

controladores e softwares serão devidamente homologados pelo BACNETTestingLaboratories

(BTL).

O sistema será composto basicamente pelos seguintes componentes:

Servidor de dados (existente)

BACNET Advanced Workstation software (B-AWS)(existente),

BACNET Building Controller (B-BC) (a instalar),

BACNET Advanced Application Controller (B-AAC) (a instalar),

Elementos de campo (sensores e atuadores).

Equipamentos ou sistemas de terceiros integrados através de redes de

comunicação utilizando protocolos standard de mercado.

Redes de comunicação com protocolos BACNET IP, BACNET MS/TP e ARCnet

MS/TP.

Os controladores BACNETAdvanced Application Controller (B-AAC) e os BACNET Building

Controller (B-BC) serão interligados entre si através de uma rede de comunicação serial RS-485

e protocolo de comunicação ARCnet MS/TP.

Os controladores BACNET Building Controller (B-BC) serão interligados ao Servidor (SERV)

através de rede de comunicação Ethernet (IEEE 802.3) e protocolo de comunicação BACNET IP.

Outros sistemas ou equipamentos serão integrados através de rede serial RS-485 com

protocolo: BACNET MS/TP.

Os controladores serão montados em Quadros metálicos recebendo as seguintes designações:

Nomenclatura Designação Função

CR Controlador de Rede Destinado a abrigar os controladores B-BC

QA Quadro de Automação Destinado a abrigar os controladores B-AAC

Características dos pontos dos controladores:

Tipo de ponto Caraterística

Devem monitorar o status on /off de elementos remotos. Devem prover no mínimo

12mA e serem protegidas contra ruídos de conexão e sentir o fechamento do contato

Entrada binária (DI)

sem a aplicação de energia externa ao controlador.

Deverá possuir capacidade de monitorar até 10 pulsos por segundo.

Capacidade de monitorar sinais de tensões (0-10VDC), correntes (4-20mA), ou

Entrada analógica (AI)

resistências (termistores ou RTD), tendo resolução mínima de 10bits.

Saída binária (DO) Devem enviar comandos on / off sendo associados a relés auxiliares.

Devem fornecer sinal de 4-20mA ou 0-10VDC para controlar os elementos de campo,

Saída analógica (AO)

tendo resolução mínima de 8bits.

Quando configuradas para operar como entrada binária ou analógica deverá possuir

Entrada universal (UI)

a mesma característica dos mesmos.

Quando configuradas para operar como entrada binária ou analógica deverá possuir

Saída universal (UO)

a mesma característica dos mesmos.

NTL-JU CÓDIGO: ASS.docx FOLHA 19/58

3.2 ESPECIFICAÇÕES TÉCNICAS DOS COMPONENTES

Neste item serão especificados os componentes individuais do sistema de automação e os

respectivos Quadros (CR e QA).

3.2.1.1 BACNETBuilding Controle B-BC

Trata-se de um equipamento (gateway) com a capacidade de programação, interfaceamento

com outros protocolos e armazenamento provisório de dados antes da transferência para o

servidor utilizado em Quadros de Controlador de Rede.

Características básicas:

Características Descrição

Fabricado de acordo com a norma BACNETDevice ANSI/ASHRAE 135-2004, BACNET

Anexo L e certificado como B-BC nos laboratórios de teste BACNET (BTL).

Deverá conectado a uma rede BACNET de acordo com a norma ISO 8802-3 Ethernet

Data Link/ Physicallayerprotocol e o método de endereçamento BACNET/IP a

10/100Mbps.

Conectividade O endereçamento de rede será realizado através de dip switches, garantindo assim

a fácil substituição do mesmo.

Adicionalmente deverá possuir subrede com protocolo MODBUS RTU e/ou CCN e/ou

BACNET MS/TP.

Deve possuir uma porta de comunicação para serviço local.

Todas as portas de comunicação e alimentação devem possuir proteção contra

surtos e transientes incorporadas.

Deverá possuir memória volátil (Tipo RAM memory) e não volátil (Tipo Flash

memory).

A memória não volátil será do tipo Flash Memory, com capacidade mínima de 1Mb,

a qual deverá armazenar todos os algoritmos e valores para o perfeito

funcionamento do sistema, independendo da memória não volátil, garantindo assim

Memória a continuidade do processo em caso de desligamento do equipamento.

A memória volátil será do tipo RAM memory, e possuir bateria para backup com

capacidade mínima de duração de 5 anos ou 10.000horas de operação continua

sendo de fácil substituição.

Não será admitida ou considerada a alimentação desses controladores por meio de

Nobreak auxiliar visando manter variáveis ou programas em memórias voláteis.

Deverão possuir obrigatoriamente capacidade de processamento autônomo (Stand-

Capacidade de Alone) nas malhas de controle de temperatura, escalonamento no ligamento e

processamento rodízio dos equipamentos, bem como, algoritmos psicrométricos (quando aplicável),

programas de auto start / stop e acumuladores de tempo.

Apesar de ser admitido pela BTL não serão aceitos pontos físicos nestes

Pontos físicos

controladores.

Deverá possuirled indicando no mínimo: comunicação, falha ou erro, operação e

Sinalização e alimentação.

gerenciamento Devem continuamente checar o status do circuito de processador e memória e gerar

um alarme caso haja alguma condição anormal de operação (watchdog).

Os controladores devem poder operar até ± 10% da tensão nominal efetuando

Alimentação

shutdown com tensão abaixo de 80%. Deverá possuir proteção contra ruídos de 5 a

elétrica

120Hz e de interferência eletromagnética até 5W a 1 metro de distância.

3.2.1.2 BACNET Advanced Application Controller (controlador genérico)

Trata-se de um controlador com a capacidade de programação, armazenamento provisório de

dados, leitura e comando de elementos de campo utilizado em Quadros de Automação.

Características básicas:

Características Descrição

Conectividade Fabricado de acordo com a norma BACNETDeviceANSI/ASHRAE 135-2004, BACNET

Anexo L e certificado como B-BC nos laboratórios de teste BACNET (BTL).

NTL-JU CÓDIGO: ASS.docx FOLHA 20/58

Características Descrição

Será conectado a uma rede BACNET usando o padrão MS/TP Data Link /

Physicallayerprotocol.

O endereçamento de rede será realizado através de dip switches, garantindo assim

a fácil substituição do mesmo.

Deve possuir uma porta de comunicação para serviço local.

Todas as portas de comunicação e alimentação devem possuir proteção contra

surtos e transientes incorporadas.

Deverá possuir memória volátil (Tipo RAM memory) e não volátil (Tipo Flash

memory).

A memória não volátil deve ser do tipo Flash Memory, com capacidade mínima de

1Mb, a qual deverá armazenar todos os algoritmos e valores para o perfeito

funcionamento do sistema, independendo da memória não volátil, garantindo assim

Memória a continuidade do processo em caso de desligamento do equipamento.

A memória volátil de ser do tipo RAM memory, e possuir bateria para backup com

capacidade mínima de duração de 5 anos ou 10.000horas de operação continua

sendo de fácil substituição.

Não será admitida ou considerada a alimentação desses controladores por meio de

Nobreak auxiliar visando manter variáveis ou programas em memórias voláteis.

As controladoras deverão possuir obrigatoriamente capacidade de processamento

autônomo (Stand-Alone) nas malhas de controle de temperatura, escalonamento no

ligamento e rodízio dos equipamentos, bem como, algoritmos psicrométricos

Capacidade de

(quando aplicável), programas de auto start / stop e acumuladores de tempo.

processamento

É imprescindível que os Schedules, e totalização de horas sejam incorporados às

controladoras locais, fortalecendo assim a operação stand-alone e assim sendo os

controladores deverão possuir relógio (não sendo aceito relógio de rede).

Todas as entradas e saídas, incluindo a porta de comunicação e alimentação, devem

Pontos físicos

possuir proteção contra surtos e transientes incorporadas.

Deverá possuir led indicando no mínimo: comunicação, falha ou erro, operação e

alimentação.

Em caso de falha de sensores o sistema deve além de enviar o respectivo alarme,

Sinalização e

deverá assumir um valor padrão devidamente configurado de modo a garantir a não

gerenciamento

interrupção do processo.

Devem continuamente checar o status do circuito de processador e memória e gerar

um alarme caso haja alguma condição anormal de operação (watchdog).

Os controladores devem poder operar até ± 10% da tensão nominal efetuando

Alimentação

shutdown com tensão abaixo de 80%. Deverá possuir proteção contra ruídos de 5 a

elétrica

120Hz e de interferência eletromagnética até 5W a 1 metro de distância.

3.2.1.3 Painéis

Painel para Controlador de Rede (CR) - destinado a abrigar o BACNET Building Controller(B-BC)

e controladores B-AAC possuindo os seguintes componentes:

Painel metálico com placa de montagem

Disjuntor bifásico ou fusíveis na entrada de energia.

Tomada de serviço padrão ABNT.

Alimentação em CC:

o Fonte de Corrente Continua do tipo chaveada (controle PWM) dotada

de filtro contra interferência eletromagnética (EMI) e proteção interna

do circuito secundário.

o Modulo de redundância de fonte (Trio diodo) destinado a interligar

duas fontes retificadoras e chavear automaticamente a carga a fontes

redundantes. Dotado de rele auxiliar para indicação de defeito em

uma das fontes.

Reles.

NTL-JU CÓDIGO: ASS.docx FOLHA 21/58

Régua de bornes do tipo passante para trilho com corpo em termoplástico

isolante e componentes eletro condutivos em ligas de cobre com tratamento

térmico de normalização.

Será alimentado na tensão indicada no projeto (220v ou 380v) ±10%, 60Hz.

3.2.2 Elementos de campo

3.2.2.1 Sensor de temperatura para ambiente

Características:

Para instalação ambiente com caixa de acabamento em plástico ABS e entrada de

fiação pela parte traseira (sobrepor).

Faixa de leitura mínima: -40 a 60ºC.

Desenvolvido de forma a não requerer re-calibração em campo.

Tipo termistor 10KΩ ± 0.36ºF (0.2ºC) de precisão.

No caso de sensor de temperatura para Controladores de Caixa de VAV deverão

possuir dispositivo para ajuste de set-point local e display de temperatura.

Orientação para instalação:

Deverá ser instalado no local indicado em planta e quando não indicado a 150cm

do piso.

Quando instalado no retorno deverá ser fixado no fluxo de ar.

3.2.2.2 Sensor de temperatura para duto

Características:

Do tipo termistor 10KΩ ± 0.36ºF (0.2ºC) de precisão.

Para instalação em duto.

Faixa de leitura mínima: -40 a 50ºC.

Orientação para instalação:

Quando previsto para medir temperatura de insuflação

deverá ser instalado entre a descarga de ar e a

veneziana de sobre pressão.

3.2.2.3 Sensor de temperatura para água

Características:

Do tipo termistor 10KΩ ± 0.36ºF (0.2ºC) de precisão.

Para instalação em poço conectado à tubulação

Faixa de leitura mínima: 4 a 50ºC.

Caixa de interligação elétrica a prova de água.

Fornecido com poço em aço inox.

Orientação para instalação:

NTL-JU CÓDIGO: ASS.docx FOLHA 22/58

Instalar o poço com inclinação mínima que forma a reter fluido térmico

(glicerina).

3.2.2.4 Chave de fluxo de água

Características:

Fluxo de água ajustável de 400 a 1600 FPM.

Palheta em aço inox.

Contato SPDT 15A/220V.

Limite de temperatura 60°C.

Proteção IP 55

Orientação para instalação:

Deverá ser instalado em luvas sendo selecionada a

palheta em função do diâmetro da tubulação.

Após a instalação deverá ser regulada a

sensibilidade do sensor.

3.2.2.5 Válvula de controle de 2 vias do tipo pressão independente

Especificações básicas

Válvula:

Dotada de dispositivo automático para ajuste do

CV.

A válvula com diâmetro até 2= deverá possuir

conexões rosqueadas e com diâmetro superior a

este fornecida com flanges padrão ANSI.

Tipo esfera para: água e solução de etileno glicol

até 60% com concentração.

Corpo: Bronze niquelado.

Esfera / haste: Aço Inox.

Haste: Aço Inox.

Selos: EPDM.

Classe de pressão do corpo da válvula: 400 PSI.

Pressão diferencial máxima: 30psi.

Pressão de close off: 200 PSI ½ a 2= e 100 PSI de

21/2= a 3=.

Atuador:

Sinal de controle proporcional 2-10VDC ou 4-

20mA (com utilização de resistor de 500Ω).

Comando manual disponível através de alavanca

e botão de liberação do acoplamento.

NTL-JU CÓDIGO: ASS.docx FOLHA 23/58

Grau de Proteção NEMA2/IP54.

Proteção eletrônica contra sobrecarga.

Alimentação em 24VAC/VDC.

Orientação para instalação

Observar os espaçamentos requeridos pelo

fabricante antes e depois da válvula.

3.2.2.6 Flow Meter

Especificação básica:

Sensor do tipo Magnético.

Indicador de vazão para montagem em painel.

Sinal de saída 4 a 20mA

Caixa e conexão a prova d’água IP 54.

Limite de temperatura 60°C.

Acessórios: luva, niples, válvula esfera.

Alimentação: 24VCC ±10%

Proteção: NEMA4 (IP68).

Recomendação de montagem

Montado observando 5x o diâmetro depois e 10x o

diâmetro da tubulação antes do mesmo.

Para permitir a sua manutenção os pontos de

tomada de pressão serão dotados de registros de

bloqueio.

Os pontos para tomada de pressão não deverão ser

executados no topo ou sob as tubulações (90º com

a horizontal) de forma a evitar medições erradas

devido a bolsões de ar ou devido a acumulo de

impurezas.

Afastamento

NTL-JU CÓDIGO: ASS.docx FOLHA 24/58

Posicionamento em

relação ao fluxo

3.2.2.7 Sensor de corrente

Características:

Rele de corrente com LED e ajuste de corrente

Corpo dividido (Split-core).

Contato SPDT 15A /220V.

Faixa de leitura: 0 a 200 AAC

Tipo autoalimentado.

Isolamento: 2000V

Frequência 40 a 400Hz

Capacidade de detecção de motor sem carga

Não alimentado

Recomendação de montagem

Deverá ser instalado em painel elétrico fixado a

placa de montagem.

Após montagem deverá ser regulado para

detectar motor operando em vazio.

3.2.2.8 Rele monitor de tensão

Características:

Produto projetado para monitorar a perda de

fases ou inversão das mesmas.

Alimentação: de acordo com o painel

Consumo máximo: 3VA

Retardo de ligamento: Até 4 segundos

Retardo de desligamento: Até 1 segundo

Material da caixa em ABS

Grau de proteção IP51 e para terminais IP20

Saída: rele (1 x SPDT)

NTL-JU CÓDIGO: ASS.docx FOLHA 25/58

Referência: JNG modelo JPP/JPPN

3.2.2.9 Transdutor de pressão diferencial de água

Especificação básica:

Precisão: ±0.5% fim de escala.

Sinal de saída 4-20mA, 0-5V e 0 a 10V.

Alimentação 12 a 30VDC ou 24VAC.

Pressão máxima de trabalho: 250PSI

Faixa de leitura: 0-25PSI, 0-50PSI, 0-120PSI e 0-

250PSI (a definir em campo).

Temperatura de operação 10 a 60°C.

Tempo de resposta 50 ms.

Conexão de processo: 1/4" fêmea NPT.

Proteção NEMA 4X (IP66).

Acessórios: luva, niple Registro de bloqueio e

tubulações de cobre.

Recomendação de montagem

Montado no caminho crítico da rede hidráulica o

mais distante possível da eletrobomba (quando

utilizado para controle de pressão em sistema de

vazão variável).

Quando utilizado para medição de pressão em

trocadores de calor deverão ser instalados junto aos

trocadores de calor antes de qualquer acidente.

Para permitir a sua manutenção os pontos de

tomada de pressão serão dotados de registros de

bloqueio.

Os pontos para tomada de pressão não deverão ser

executados no topo ou sob as tubulações (90º com a

horizontal) de forma a evitar medições erradas

devido a bolsões de ar ou devido a acumulo de

impurezas.

Ref.: Honeywell PWT250

NTL-JU CÓDIGO: ASS.docx FOLHA 26/58

3.2.2.10 Chave de nível para óleo

Características:

Medição para 03 níveis

01 flutuador

3 x Contato SPDT 3A/220V.

Haste compatível com a altura do tanque.

IP 67

Conexão compatível com a conexão do tanque

3.3 ESPECIFICAÇÕES DE SERVIÇOS

3.3.1 Projeto

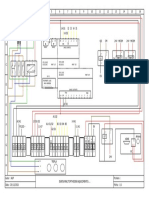

3.3.1.1 Arquitetura de automação

Desenvolvimento da arquitetura de rede do sistema de automação considerando três níveis de

desenho:

Nível 1 – arquitetura do sistema do complexo (contendo a indicação da rede

de comunicação, Servidor, e controladores tipo B-BC).

Nível 2 – arquitetura do sistema por edificação (indicando os controladores B-

BC, controladores B-ASC e controladores B-AAC.

Nível 3 – arquitetura do sistema por pavimento caso não seja possível detalhar

todos os controladores no nível dois do desenho (em função da quantidade).

Os desenhos deverão conter:

Carimbo padronizado da CONTRATANTE.

Indicação do complexo, prédio e pavimento.

Data da revisão.

Indicação dos equipamentos existentes e a instalar.

Endereços IP do Servidor e dos controladores tipo B-BC.

Endereços de Rede dos demais controladores.

Fabricante e modelo dos controladores.

Os desenhos serão elaborados com a utilização de software CAD com extensão dwg observando

os padrões de desenho da ABNT.

3.3.1.2 Painéis

Elaboração de desenho construtivo dos Quadros do Controlador de Rede e Quadros de

Automação indicando todos os seus componentes devidamente identificados.

Elaboração de esquema de engenharia indicando todas as interligações entre os componentes

internos do Quadro, sendo estas devidamente identificadas e numeradas.

NTL-JU CÓDIGO: ASS.docx FOLHA 27/58

Os desenhos serão elaborados com a utilização de software CAD com extensão <dwg=

observando os padrões de desenho da ABNT.

3.3.1.3 Interligações elétricas

Elaboração de desenho das interligações entre o Quadro de Automação e controladores de VAV

e os elementos de campo.

O desenho deverá conter a planta da sala indicando os eletrodutos e fiações sendo baseado nas

plantas fornecidas pela CONTRATANTE.

Os desenhos serão elaborados com a utilização de software CAD com extensão dwg observando

os padrões de desenho da ABNT.

3.3.2 Programação

Programação de controlador (B-BC)

Programação do controlador com identificação de todos os elementos de

rede.

Programação de controlador (B-AAC)

Programação do controlador com identificação de todos elementos de campo,

pontos virtuais, schedules, alarmes, temporizações e set-points conforme

processo de controle associado.

3.3.3 Integração de equipamentos de terceiros

Integração de equipamentos ou sistemas de terceiro com a identificação de todos os dados

disponíveis com a programação de schedules, alarmes, temporizações e set-points conforme

processo de controle associado.

3.3.4 Instalação

Execução das instalações dos Painéis de Automação e elementos de campo com execução das

interligações elétricas de alimentação, comando e supervisão entre todos os elementos

envolvidos na obra.

3.3.4.1 Interligações elétricas

Rede de comunicação.

O Controlador de Rede, Controladores de Campo e Estações de

Gerenciamento serão integrados através de uma rede de transmissão de

dados, a partir da qual seja possível total visualização / interação com

processos supervisionados e controlados.

Deverão estar incluídos neste fornecimento os elementos repetidores caso a

distância percorrida seja maior que a admissível para comunicação entre os

componentes do sistema proposto.

A taxa de transmissão na rede local será compatível com a qualidade da

informação desejada, isto é, não poderá haver retardo na transmissão que

comprometa a performance do sistema.

NTL-JU CÓDIGO: ASS.docx FOLHA 28/58

Serão utilizados eletrodutos galvanizados do tipo pesado, caixas de passagem

em alumínio fundido, cabos blindados ou de fibra ótica (conforme

especificação do fabricante do sistema de automação) identificados com

anilhas plásticas em suas extremidades com o número do Quadro anterior e

posterior ao mesmo.

A rede denominada nível 1 é a rede Ethernet TCP/IP corporativa da

CONTRATANTE onde será interligado o Controlador de Rede por onde

trafegarão as informações utilizando o protocolo BACNET IP.

A rede denominada nível 2 é a rede proprietária onde serão interligados os

controladores de campo ao controlador de rede.

Controladores de Rede e de Campo aos pontos de força

Serão interligados aos pontos de força utilizando eletrodutos galvanizados,

caixas de passagem e cabeação identificada em suas extremidades com

anilhas plásticas).

Todos os Quadros serão aterrados (terra eletrônico).

Quadros de Controlador de campo aos elementos sensores e atuadores.

Serão interligados aos pontos de força utilizando eletrodutos galvanizados,

caixas de passagem e cabeação identificada em suas extremidades com

anilhas plásticas).

Em caso de necessidade de instalação de reles de interfaceamento os mesmos

serão instalados nos onde as informações serão obtidas.

A alimentação dos sensores e atuadores será proveniente dos Quadros de

Automação.

Todos os sensores e atuadores ser aterrados (terra eletrônico).

3.4 INSPEÇÕES E TESTES

3.4.1 Inspeção em campo

Verificação quantitativa e dimensional.

Inspeção visual dos Quadros de Supervisão e dos Quadros dos Controladores de Rede

devidamente fixados nas paredes.

Verificação das interligações elétricas (fiações e eletrodutos).

Verificação do posicionamento de sensores e atuadores.

Verificação do posicionamento de transformadores, reles e etc..

Verificação das faixas de leitura e tolerância dos sensores.

3.4.2 Teste de malhas de controle

Verificação em campo das malhas de controle programados ou configurados nas controladoras

dos Quadros de Supervisão sem a rede de comunicação.

NTL-JU CÓDIGO: ASS.docx FOLHA 29/58

3.4.3 Teste de aceitação final

Verificação em campo dos processos de controle associados à rede de comunicação (ex.:

controle de demanda, controle de partida dos equipamentos quando da falta e retorno de

energia (comercial e de emergência).

Verificação das Estações de Gerenciamento de Operação e manutenção (composição,

alimentação, facilidade do <Software=, telas gráficas, relatórios, gráficos de tendências e etc.).

3.5 TREINAMENTO

3.5.1 Treinamento para utilização da Estação de Gerenciamento de Operação.

Este Treinamento deverá ter uma duração mínima de 40 horas para seis pessoas e abranger no

mínimo os seguintes temas:

Potencialidade da Estação de Gerenciamento de Operação.

Instalação do Software.

Backup do Software.

Operação do Software de Gerenciamento de operação.

Logon e Logoff.

Simulação de falhas.

Execução de comando.

Preparação de Gráficos de Tendências.

Geração de relatórios.

Programação horária.

Mudança de parâmetros dos pontos controlados e monitorados.

Liberação e cancelamento de senhas.

3.6 DOCUMENTAÇÃO TÉCNICA

3.6.1 Desenhos

Os desenhos fornecidos são meramente esquemáticos e constituem uma parte do projeto de

engenharia elaborado para orientar o orçamento das Instalações do Sistema de controle e

supervisão.

A CONTRATADA é responsável pelo detalhamento do projeto baseado nos materiais que

efetivamente serão utilizados.

3.6.2 Compatibilização

Projeto Executivo será compatibilizado com as reais condições da obra principalmente no que

tange a interfaceamento com o fornecimento de terceiros.

NTL-JU CÓDIGO: ASS.docx FOLHA 30/58

3.6.3 Documentação Técnica da instalação

A documentação técnica será apresentada em português para aprovação em três momentos

distintos: Detalhamento de projeto e Projeto conforme executado.

Os desenhos deverão obrigatoriamente ser fornecidos em mídia magnética ou gravação ótica

no padrão Autocad (extensão DWG) além de cópias em papel sulfite.

3.6.4 Detalhamento do projeto

O detalhamento do projeto será elaborado pela CONTRATADA e submetido a CONTRATANTE

para aprovação antes de qualquer encomenda ou início de montagem.

Deverá conter no mínimo:

Lista de desenhos que compõem o Projeto.

Desenho da Arquitetura do Sistema incluindo o modelo de todos os

equipamentos utilizados.

Lista de sensores com as respectivas faixas de tolerâncias.

Lista de atuadores.

Descrição das estratégias de controle e dos intertravamentos lógicos locais e

de rede.

Desenhos construtivos de todos os Quadros de Controladores de Rede e de

Campo incluindo lista de materiais devidamente relacionada.

Lista contendo as Telas Gráficas que serão implementadas na Estação de

Gerenciamento de Operação.

Fluxogramas ou descrições funcionais com os processos citados nesta

Especificação devidamente revisados e compatibilizados.

Desenhos contendo a identificação da régua de bornes dos controladores e

régua de bornes dos demais equipamentos envolvidos (quadros, sensores,

atuadores e etc.) com os devidos inter-relacionamentos.

Desenho contendo o encaminhamento dos eletrodutos e fiações de força,

comando e controle e da rede de comunicação.

3.6.5 Projeto Conforme Executado

Após o término dos serviços, os Projetos acima citados serão apresentados a CONTRADADA

devidamente atualizados, contendo todas as modificações implementadas durante a execução

dos serviços, em formato digital no padrão Autocad (extensão DWG) juntamente com copias em

papel sulfite.

3.7 -PROCESSOS DE CONTROLE

A seguir estão descritos os processos de controle associados ao sistema de condicionamento de

ar. Nenhum processo de controle poderá ser dividido entre controladores.

NTL-JU CÓDIGO: ASS.docx FOLHA 31/58

3.7.1 Processo de controle 1 - CAG

3.7.1.1 Característica

Este processo se destina a controlar e supervisionar a capacidade de geração de água gelada da

CAG.

Os Grupos Resfriadores de Água serão integrados ao sistema via rede de comunicação serial RS-

485 com protocolo BACnet MS/TP.

Os Variadores de Frequência das BAGS serão integrados ao sistema via rede de comunicação

serial RS-485 com protocolo BACnet MS/TP.

3.7.1.2 Equipamentos envolvidos

Quadro de Automação Equipamento Localização

QA-CAG-T2-CO01 GRA-T2-CO01/02/03/04(FUT.) Cobertura

3.7.1.3 Pontos

Elemento AI DI AO DO

Temperatura de água no retorno da BAGS 01

Temperatura de água na sucção da BAGS 01

Flow meter no by-pass 01

Chave de fluxo no by-pass 01

Status da CH3P do GRA 04

Status do GRA 04

Defeito genérico na GRA 04

GRA Energizado (rele monitor de tensão) 04

L/D GRA 04

Totalização 03 17 00 04

Controlador Automated Logic ME812u 03 09 00 08

Expansão Automated Logic MEx016u 00 16 00 00

Roteador AMR (BACnet ARCNET to BACnet MS/TP Router) - - - -

Folga 00 08 00 04

A CH3P do GRA deverá ser instalada no QA.

Relé monitor de tensão será instalado no painel do GRA.

3.7.1.4 Indicação de alarmes

Descrição Ocasião

Alarme de alta temperatura no anel secundário Set point +2ºC

Quando sensor apresentar valores fora da faixa de

Sensor fora da faixa

operação.

GRA desenergizado Quando GRA indica falta de energia

Quando a L/D-GRA-on e Status-off e vice versa com

GRA com defeito

CH3P-on

GRA em manutenção Quando CH3P está fora da posição automático

3.7.1.5 Indicação de status

Descrição Condição

Ligado / desligado / defeito / manutenção /

GRA

energizado / desenergizado

Sentido do fluxo no by-pass Secundário para o primário ou vice versa

NTL-JU CÓDIGO: ASS.docx FOLHA 32/58

3.7.1.6 Medidas

Descrição Unidade de engenharia

Temperatura oC

Vazão m³/h

Runtime Horas

3.7.1.7 Intertravamentos lógicos

Descrição Ação

Sensor fora da faixa Assume o valor default

Defeito na GRA Desliga o GRA e aciona o reserva

Controlador desligado Desliga todos os equipamentos associados

Para essa fase, o sistema deverá operar sempre com uma GRA acionada, podendo chegar até

duas em operação mantendo o terceiro como reserva.

O controlador deverá fazer o rodízio semanal dos equipamentos de forma a equalizar o desgaste

dos mesmos.

Após correção do defeito, o reset do alarme será efetuado junto ao equipamento através da

CH3P (movimentando da posição automático para manual e posteriormente para a posição

automático).

3.7.1.8 Intertravamentos físicos

O acionamento das BAGP será efetuado diretamente pelo GRA associado.

A cada GRA será intertravada os contatos de CFA (de água gelada) para intertravamento de

segurança.

3.7.1.9 Intertravamento de rede

O controlador deverá desligar a Central de Água Gelada 15 minutos após a ocorrência de nível

baixo do reservatório superior (QA-BAR-T2-TE01).

3.7.1.10 Estratégias de controle

Acionamento dos GRA

O controlador deverá acionar o GRA disponível com menor número de horas em

operação sempre que:

o - A temperatura do anel secundário (sucção das BAGS) for maior que

o set point de água gelada das GRA + 1ºC ou;

o - Uma chave de fluxo indicar vazão de água do sentido retorno do

secundário para sucção das BAGS.

Após o acionamento de um GRA o controlador deverá aguardar no mínimo 60

segundos para acionamento do próximo equipamento no caso de persistir a

necessidade de acionamento de novo equipamento (caso a GRA tenha

temporizador o mesmo será mostrado em tela).

O controlador deverá acionar o GRA enviando (contato livre de tensão NF).

Caberá ao GRA acionar a sua respectiva BAGP através de contato livre de tensão do

tipo NF.

NTL-JU CÓDIGO: ASS.docx FOLHA 33/58

Desligamento dos GRA

O controlador deverá desligar o GRA com maior número de horas em operação

sempre que a vazão de água no by-pass for 10% superior que a vazão nominal de

uma GRA.

O controlador irá comandar o desligamento do GRA enviando (contato livre de

tensão NA). Caberá ao GRA o desligamento da BAGP através de envio de contato

livre de tensão NA.

O comando de acionamento prevalece ao comando e desligamento.

3.7.1.11 Parâmetros

Temporização para religamento da Central de Água Gelada após retorno de energia: 60

segundos

Set point de temperatura de água gelada: 6°C.

3.7.2 Processo de controle 2 - BAGS

3.7.2.1 Característica

Este processo destina-se a controlar e supervisionar a capacidade de bombeamento de água

gelada no anel secundário.

3.7.2.2 Equipamentos envolvidos

Quadro de Automação Equipamento Localização

QA-BAGS-T2-CO01 BAGS-T2-CO01A/B/C/D (FUT) Cobertura

3.7.2.3 Pontos

Elemento AI DI AO DO

Transdutor de pressão diferencial de água 03

Status CH3P do VF (BAGS) 04

Status da eletrobomba (BAGS) – vem do VF 04

Disponibilidade de energiana BAGS – vem do VF (em série com alarme) 04

Comando de rotação da BAGS 04

L/D VF-BAGS 04

Totalização 03 12 04 04

Controlador Automated Logic ME812u 03 09 04 04

Expansão Automated Logic MEx48u 00 08 00 04

Folga 00 05 00 04

Prever rele no QA para interfacear com sinal 24V do VF indicando que o mesmo esta energizado.

Prever rele no QA para interfacear com sinal 24V do VF indicando que o mesmo esta em alarme.

3.7.2.4 Indicação de alarmes

Descrição Ocasião

Sensor fora da faixa Quando sensor apresentar valores fora da faixa de operação.

VF desenergizado Quando VF indica falta de energia

Eletrobomba com defeito Quando a L/D-VF-on e Status-off e vice versa com CH3P-on

Equipamento em manutenção Quando CH3P está fora da posição automático

NTL-JU CÓDIGO: ASS.docx FOLHA 34/58

3.7.2.5 Indicação de status

Descrição Condição

Eletrobomba Ligado / desligado / defeito / manutenção

VF Energizado / desenergizado

3.7.2.6 Medidas

Descrição Unidade de engenharia

Pressão diferencial mCA

Runtime Horas

3.7.2.7 Intertravamentos lógicos

Descrição Ação

Sensor fora da faixa Assume o valor default

VF desenergizado Desliga a eletrobomba e aciona a reserva

Defeito na BAGS Desliga a eletrobomba e aciona a reserva

Controlador desligado Desliga todos os equipamentos associados

Para essa fase, o sistema deverá operar sempre com uma BAGS acionada, podendo chegar até

três em operação.

O controlador deverá fazer o rodízio semanal dos equipamentos de forma a equalizar o desgaste

dos mesmos.

Após correção do defeito, o reset do alarme será efetuado junto ao equipamento através da

CH3P (movimentando da posição automático para a posição manual e posteriormente para a

posição automático).

3.7.2.8 Intertravamentos físicos

Não aplicável.

3.7.2.9 Intertravamento de rede

O controlador deverá desligar as BAGS 15 minutos após a ocorrência de nível baixo do

reservatório superior (QA-BAR-T2-TE01).

3.7.2.10 Estratégias de controle

O controlador deverá verificar o desvio entre os set-points e cada transdutor diferencial de

pressão.

Baseado no maior desvio (para menos) o controlador deverá acionar uma até três eletrobombas

de forma a atingir o set-point levando em consideração a opção de menor consumo de energia

consumida.

3.7.2.11 Parâmetros

Temporização para religamento da BAGS após retorno de energia: 05 segundos

Set point de pressão será medido em campo com todos os condicionadores de ar em operação

e devidamente balanceados.

NTL-JU CÓDIGO: ASS.docx FOLHA 35/58

3.7.3 Processo de controle 3 – FANCOIL 2+0

3.7.3.1 Característica

Este processo destina-se a controlar e supervisionar a capacidade de resfriamento de dois

condicionadores de ar do tipo fan coil acionados por variador de frequência para climatização

de ambiente com temperatura controlada (sistema 2+0).

3.7.3.2 Equipamentos envolvidos

Quadro de Automação Equipamento Localização

QA-AC-T1-201 Fancoil AC-T1-201A/B 2º Pavimento

QA-AC-T3-201 Fancoil AC-T3-201A/B 2º Pavimento

QA-AC-T1-301 Fancoil AC-T1-301A/B 3º Pavimento

QA-AC-T3-301 Fancoil AC-T3-301A/B 3º Pavimento

3.7.3.3 Pontos

Elemento AI DI AO DO

Temperatura ambiente 01

Temperatura de insuflação 02

Status CH3P do VF 02

Status do ventilador – vem do VF 02

Disponibilidade de energia no ventilador – vem do VF (em série com alarme) 02

Atuador motorizado de válvula de duas vias 02

Comando de rotação do VF 02

L/D VF 02

Totalização 03 06 04 02

Controlador Automated Logic SE6104 03 07 04 06

Folga 00 01 00 04

Prever rele no QA para interfacear com sinal 24V do VF indicando que o mesmo esta energizado.

Prever rele no QA para interfacear com sinal 24V do VF indicando que o mesmo esta em alarme.

3.7.3.4 Indicação de alarmes

Descrição Ocasião

Pré-alarme de alta temperatura Quando a temperatura atingir o respectivo set point + 2°C

Alarme de alta temperatura Quando a temperatura atingir o respectivo set point + 4°C

Pré-alarme de baixa temperatura Quando a temperatura atingir o respectivo set point - 2°C

Alarme de baixa temperatura Quando a temperatura atingir o respectivo set point - 4°C

Sensor fora da faixa Quando sensor apresentar valores fora da faixa de operação.

VF desenergizado Quando VF indica falta de energia

Ventilador com defeito Quando a L/D-VF-on e Status-off e vice versa com CH3P-on

Equipamento em manutenção Quando CH3P está fora da posição automático

3.7.3.5 Indicação de status

Descrição Condição

Ventilador Ligado / desligado / defeito / manutenção

VF Energizado / desenergizado

3.7.3.6 Medidas

Descrição Unidade de engenharia

Temperatura oC

Posição da V2V %

NTL-JU CÓDIGO: ASS.docx FOLHA 36/58

Rotação do Ventilador %

Runtime Horas

3.7.3.7 Intertravamentos lógicos

Descrição Ação

Sensor fora da faixa Assume o valor default

VF desenergizado Desliga o equipamento e aciona o reserva

Defeito no ventilador Desliga o equipamento e aciona o reserva

Equipamento desligado Fecha a válvula de duas vias

Controlador desligado Desliga todos os equipamentos associados

Os dois condicionadores deverão operar em paralelo.

Após correção do defeito, o reset do alarme será efetuado junto ao equipamento através da CH

(movimentando da posição automático para a posição manual e posteriormente para a posição

automático).

3.7.3.8 Intertravamentos físicos

Não aplicável.

3.7.3.9 Intertravamentos de rede

Não aplicável.

3.7.3.10 Estratégias de controle

O Controlador deverá modular a válvula de controle de vazão de água circulante na serpentina

em função do desvio da temperatura medida pelo sensor de insuflação, comparado com o

respectivo set point, através de looping proporcional ou proporcional + integral.

O Controlador deverá modular a rotação do ventilador em função do desvio da temperatura

ambiente, comparado com o respectivo set point, através de looping proporcional ou

proporcional + integral.

O set point de insuflação será dinâmico variando conforme relação abaixo:

Rotação (equivalente em Hz) Set point (oC)

60 = Set point de temperatura de insuflação

20 = Set point de temperatura ambiente

3.7.3.11 Parâmetros

Temporização para religamento do Ventilador após retorno de energia: 0 segundos

Set point de temperatura ambiente: temperatura 24°C.

Set point de temperatura insuflamento: temperatura 13°C.

3.7.4 Processo de controle 4 – FANCOIL 1+1

3.7.4.1 Característica

Este processo destina-se a controlar e supervisionar a capacidade de resfriamento de dois

condicionadores de ar do tipo fan coil acionados por variador de frequência para climatização

de ambiente com temperatura controlada (sistema 1+1).

NTL-JU CÓDIGO: ASS.docx FOLHA 37/58

3.7.4.2 Equipamentos envolvidos

Quadro de Automação Equipamento Localização

QA-AC-T3-TE01 Fancoil AC-T3-TE01A/B Térreo

QA-AC-T2-201 Fancoil AC-T2-201A/B 2º Pavimento

3.7.4.3 Pontos

Elemento AI DI AO DO

Temperatura ambiente 01

Temperatura de insuflação 02

Status CH3P do VF 02

Status do ventilador – vem do VF 02

Disponibilidade de energia no ventilador – vem do VF (em série com alarme) 02

Atuador motorizado de válvula de duas vias 02

Comando de rotação do VF 02

L/D VF 02

Totalização 03 06 04 02

Controlador Automated Logic SE6104 03 07 04 06

Folga 00 01 00 04

Prever rele no QA para interfacear com sinal 24V do VF indicando que o mesmo esta energizado.

Prever rele no QA para interfacear com sinal 24V do VF indicando que o mesmo esta em alarme.

3.7.4.4 Indicação de alarmes

Descrição Ocasião

Pré-alarme de alta temperatura Quando a temperatura atingir o respectivo set point + 2°C

Alarme de alta temperatura Quando a temperatura atingir o respectivo set point + 4°C

Pré-alarme de baixa temperatura Quando a temperatura atingir o respectivo set point - 2°C

Alarme de baixa temperatura Quando a temperatura atingir o respectivo set point - 4°C

Sensor fora da faixa Quando sensor apresentar valores fora da faixa de operação.

VF desenergizado Quando VF indica falta de energia

Ventilador com defeito Quando a L/D-VF-on e Status-off e vice versa com CH3P-on

Equipamento em manutenção Quando CH3P está fora da posição automático

3.7.4.5 Indicação de status

Descrição Condição

Ventilador Ligado / desligado / defeito / manutenção

VF Energizado / desenergizado

3.7.4.6 Medidas

Descrição Unidade de engenharia

Temperatura oC

Posição da V2V %

Rotação do Ventilador %

Runtime Horas

3.7.4.7 Intertravamentos lógicos

Descrição Ação

Sensor fora da faixa Assume o valor default

VF desenergizado Desliga o equipamento e aciona o reserva

Defeito no ventilador Desliga o equipamento e aciona o reserva

Equipamento desligado Fecha a válvula de duas vias

NTL-JU CÓDIGO: ASS.docx FOLHA 38/58

Controlador desligado Desliga todos os equipamentos associados

Apenas um condicionador deverá operar permanecendo o segundo como reserva.

O controlador deverá fazer o rodízio semanal dos equipamentos de forma a equalizar o desgaste

dos mesmos.

Após correção do defeito, o reset do alarme será efetuado junto ao equipamento através da

CH3P (movimentando da posição automático para a posição manual e posteriormente para a

posição automático).

3.7.4.8 Intertravamentos físicos

Não aplicável.

3.7.4.9 Intertravamentos de rede

Não aplicável.

3.7.4.10 Estratégias de controle

O Controlador deverá modular a válvula de controle de vazão de água circulante na serpentina

em função do desvio da temperatura medida pelo sensor de insuflação, comparado com o

respectivo set point, através de looping proporcional ou proporcional + integral.

O Controlador deverá modular a rotação do ventilador em função do desvio da temperatura

ambiente, comparado com o respectivo set point, através de looping proporcional ou

proporcional + integral.

O set point de insuflação será dinâmico variando conforme relação abaixo:

Rotação (equivalente em Hz) Set point (oC)

60 = Set point de temperatura de insuflação

20 = Set point de temperatura ambiente

3.7.4.11 Parâmetros

Temporização para religamento do Ventilador após retorno de energia: 0 segundos

Set point de temperatura ambiente: temperatura 24°C.

Set point de temperatura insuflamento: temperatura 13°C.

3.7.5 Processo de controle 5 – FANCOLETE 1+1

3.7.5.1 Característica

Este processo destina-se a controlar e supervisionar a capacidade de resfriamento de dois

condicionadores de ar do tipo fancolete para climatização de ambiente com temperatura

controlada (sistema 1+1).

3.7.5.2 Equipamentos envolvidos

Quadro de Automação Equipamento Localização

QA-AC-T2-CO01 Fancolete AC-T2-CO01A/B Cobertura

QA-AC-T2-CO02 Fancolete AC-T2-CO02A/B Cobertura

NTL-JU CÓDIGO: ASS.docx FOLHA 39/58

3.7.5.3 Pontos

Elemento AI DI AO DO

Temperatura ambiente 01

Status CH3P 02

Relé monitor de tensão 01

Atuador motorizado de válvula de duas vias 02

Velocidade 1, 2 e 3 fancolete 06

Totalização 01 03 02 06

Controlador Automated Logic RC642D 01 03 02 06

Folga 00 00 00 00

As chaves CH3P deverão ser instaladas no QA.

3.7.5.4 Indicação de alarmes

Descrição Ocasião

Pré-alarme de alta temperatura Quando a temperatura atingir o respectivo set point + 2°C

Alarme de alta temperatura Quando a temperatura atingir o respectivo set point + 4°C

Pré-alarme de baixa temperatura Quando a temperatura atingir o respectivo set point - 2°C

Alarme de baixa temperatura Quando a temperatura atingir o respectivo set point - 4°C

Sensor fora da faixa Quando sensor apresentar valores fora da faixa de operação.

Fancoletes desenergizados Quando relé monitor de tensão indica falta de energia

Equipamento em manutenção Quando CH3P está fora da posição automático

3.7.5.5 Indicação de status

Descrição Condição

Ligado / desligado / manutenção / Energizado

Fancolete

/ desenergizado

3.7.5.6 Medidas

Descrição Unidade de engenharia

Temperatura oC

Posição da V2V %

Runtime Horas

3.7.5.7 Intertravamentos lógicos

Descrição Ação

Sensor fora da faixa Assume o valor default

Fancoletes desenergizados Desliga todos os equipamentos associados

Equipamento desligado Fecha a válvula de duas vias

Controlador desligado Desliga todos os equipamentos associados

Apenas um fancolete deverá operar permanecendo o segundo como reserva.

O controlador deverá fazer o rodízio semanal dos equipamentos de forma a equalizar o desgaste

dos mesmos.

Após correção do defeito, o reset do alarme será efetuado junto ao equipamento através da

CH3P (movimentando da posição automático para a posição manual e posteriormente para a

posição automático).

3.7.5.8 Intertravamentos físicos

Não aplicável.

NTL-JU CÓDIGO: ASS.docx FOLHA 40/58

3.7.5.9 Intertravamentos de rede

Não aplicável.

3.7.5.10 Estratégias de controle

O Controlador deverá modular a válvula de controle de vazão de água circulante na serpentina

em função do desvio da temperatura medida pelo sensor ambiente, comparado com o

respectivo set point, através de looping proporcional ou proporcional + integral.

3.7.5.11 Parâmetros

Temporização para religamento do fancolete após retorno de energia: 0 segundos

Set point de temperatura ambiente: temperatura 24°C.

3.7.6 Processo de controle 6 – FANCOIL 1+0

3.7.6.1 Característica

Este processo destina-se a controlar e supervisionar a capacidade de resfriamento de um

condicionador de ar do tipo fan coil acionado por variador de frequência para climatização de

ambiente com temperatura controlada (sistema 1+0).

3.7.6.2 Equipamentos envolvidos

Quadro de Automação Equipamento Localização

QA-AC-T1-202 Fancoil AC-T1-202 2º Pavimento

QA-AC-T2-302 Fancoil AC-T2-302 3º Pavimento

3.7.6.3 Pontos

Elemento AI DI AO DO

Temperatura ambiente 01

Temperatura de insuflação 01

Status CH3P do VF 01

Status do ventilador – vem do VF 01

Disponibilidade de energia no ventilador – vem do VF (em série com alarme) 01

Atuador motorizado de válvula de duas vias 01

Comando de rotação do VF 01

L/D VF 01

Totalização 02 03 02 01

Controlador Automated Logic ZN253 02 03 03 02

Folga 00 00 01 01

Prever rele no QA para interfacear com sinal 24V do VF indicando que o mesmo esta energizado.

Prever rele no QA para interfacear com sinal 24V do VF indicando que o mesmo esta em alarme.

3.7.6.4 Indicação de alarmes

Descrição Ocasião

Pré-alarme de alta temperatura Quando a temperatura atingir o respectivo set point + 2°C

Alarme de alta temperatura Quando a temperatura atingir o respectivo set point + 4°C

Pré-alarme de baixa temperatura Quando a temperatura atingir o respectivo set point - 2°C

Alarme de baixa temperatura Quando a temperatura atingir o respectivo set point - 4°C

Sensor fora da faixa Quando sensor apresentar valores fora da faixa de operação.

NTL-JU CÓDIGO: ASS.docx FOLHA 41/58

VF desenergizado Quando VF indica falta de energia

Ventilador com defeito Quando a L/D-VF-on e Status-off e vice versa com CH3P-on

Equipamento em manutenção Quando CH3P está fora da posição automático

3.7.6.5 Indicação de status

Descrição Condição

Ventilador Ligado / desligado / defeito / manutenção

VF Energizado / desenergizado

3.7.6.6 Medidas

Descrição Unidade de engenharia

Temperatura oC

Posição da V2V %

Rotação do Ventilador %

Runtime Horas

3.7.6.7 Intertravamentos lógicos

Descrição Ação

Sensor fora da faixa Assume o valor default

VF desenergizado Desliga o equipamento e aciona o reserva

Defeito no ventilador Desliga o equipamento e aciona o reserva

Equipamento desligado Fecha a válvula de duas vias

Controlador desligado Desliga todos os equipamentos associados

Após correção do defeito, o reset do alarme será efetuado junto ao equipamento através da

CH3P (movimentando da posição automático para a posição manual e posteriormente para a

posição automático).

3.7.6.8 Intertravamentos físicos

Não aplicável.

3.7.6.9 Intertravamentos de rede

Não aplicável.

3.7.6.10 Estratégias de controle

O Controlador deverá modular a válvula de controle de vazão de água circulante na serpentina

em função do desvio da temperatura medida pelo sensor de insuflação, comparado com o

respectivo set point, através de looping proporcional ou proporcional + integral.

O Controlador deverá modular a rotação do ventilador em função do desvio da temperatura

ambiente, comparado com o respectivo set point, através de looping proporcional ou

proporcional + integral.

O set point de insuflação será dinâmico variando conforme relação abaixo:

Rotação (equivalente em Hz) Set point (oC)

60 = Set point de temperatura de insuflação

20 = Set point de temperatura ambiente

NTL-JU CÓDIGO: ASS.docx FOLHA 42/58

3.7.6.11 Parâmetros

Temporização para religamento do Ventilador após retorno de energia: 0 segundos

Set point de temperatura ambiente: temperatura 24°C.

Set point de temperatura insuflamento: temperatura 13°C.

3.7.7 Processo de controle 7 – FANCOIL 2+1

3.7.7.1 Característica

Este processo destina-se a controlar e supervisionar a capacidade de resfriamento de três

condicionadores de ar do tipo fan coil acionados por variador de frequência para climatização

de ambiente com temperatura controlada (sistema 2+1).

3.7.7.2 Equipamentos envolvidos

Quadro de Automação Equipamento Localização

QA-AC-T2-301 Fan coil AC-T2-301A/B/C 3º Pavimento

3.7.7.3 Pontos

Elemento AI DI AO DO

Temperatura ambiente 01

Temperatura de insuflação 03

Status CH3P do VF 03

Status do ventilador – vem do VF 03

Disponibilidade de energia no ventilador – vem do VF (em série com alarme) 03

Atuador motorizado de válvula de duas vias 03

Comando de rotação do VF 03

L/D VF 03

Totalização 04 09 06 03

Controlador Automated Logic SE6166 04 12 06 06

Folga 00 03 00 03

Prever rele no QA para interfacear com sinal 24V do VF indicando que o mesmo esta energizado.

Prever rele no QA para interfacear com sinal 24V do VF indicando que o mesmo esta em alarme.

3.7.7.4 Indicação de alarmes

Descrição Ocasião

Pré-alarme de alta temperatura Quando a temperatura atingir o respectivo set point + 2°C

Alarme de alta temperatura Quando a temperatura atingir o respectivo set point + 4°C

Pré-alarme de baixa temperatura Quando a temperatura atingir o respectivo set point - 2°C

Alarme de baixa temperatura Quando a temperatura atingir o respectivo set point - 4°C

Sensor fora da faixa Quando sensor apresentar valores fora da faixa de operação.

VF desenergizado Quando VF indica falta de energia

Ventilador com defeito Quando a L/D-VF-on e Status-off e vice versa com CH3P-on

Equipamento em manutenção Quando CH3P está fora da posição automático

3.7.7.5 Indicação de status

Descrição Condição

Ventilador Ligado / desligado / defeito / manutenção

VF Energizado / desenergizado

NTL-JU CÓDIGO: ASS.docx FOLHA 43/58

3.7.7.6 Medidas

Descrição Unidade de engenharia

Temperatura oC

Posição da V2V %

Rotação do Ventilador %

Runtime Horas

3.7.7.7 Intertravamentos lógicos

Descrição Ação